La formatura sottovuoto è un processo produttivo versatile che trasforma le lastre di plastica in prodotti leggeri e durevoli riscaldandole e modellandole su uno stampo grazie alla pressione del vuoto. Questo metodo è ampiamente utilizzato in tutti i settori industriali per la sua economicità ed efficienza nella produzione di pezzi con geometrie da semplici a moderatamente complesse.

La formatura sottovuoto riscalda una lastra di plastica, la modella con uno stampo utilizzando la pressione del vuoto, quindi la raffredda per creare parti per l'imballaggio, il settore automobilistico e i beni di consumo. prototipazione rapida1.

Esplorare i dettagli della formatura sottovuoto può aiutarvi a determinare se è la scelta giusta per le vostre esigenze di produzione. Di seguito, approfondiamo il processo, i materiali, le applicazioni e i fattori chiave da considerare.

La formatura sottovuoto è ideale per la produzione di grandi volumi.Falso

Sebbene sia conveniente per volumi medio-bassi, la formatura sottovuoto è meno efficiente per la produzione di alti volumi rispetto a processi come lo stampaggio a iniezione.

La formatura sottovuoto può produrre pezzi con dettagli intricati.Falso

La formatura sottovuoto è la soluzione migliore per forme da semplici a moderatamente complesse; i dettagli più complessi si ottengono meglio con processi come la formatura a pressione o lo stampaggio a iniezione.

- 1. Quali sono i materiali più comuni utilizzati nella formatura sottovuoto?

- 2. Quali sono le fasi del processo di formatura sottovuoto?

- 3. Quali sono i fattori chiave del processo di formatura sottovuoto?

- 4. Quali sono le applicazioni della formatura sottovuoto?

- 5. Come si colloca la formatura sottovuoto rispetto ad altri processi produttivi?

- 6. Quali sono le considerazioni di progettazione per la formatura sottovuoto?

- 7. Conclusione

Quali sono i materiali più comuni utilizzati nella formatura sottovuoto?

I materiali per la formatura sottovuoto vengono selezionati in base alle proprietà desiderate del prodotto finale, come la durata, la trasparenza o la flessibilità, rendendoli adatti a un'ampia gamma di applicazioni.

I materiali più comuni per la formatura sottovuoto sono l'ABS, il polistirene, l'acrilico e il PVC, ognuno dei quali offre vantaggi unici, come ad esempio Resistenza agli urti2, efficacia dei costi, o chiarezza ottica3 per settori come quello automobilistico, dell'imballaggio e della segnaletica.

| Tipo di materiale | Proprietà | Applicazioni tipiche |

|---|---|---|

| ABS | Elevata resistenza agli urti | Componenti per autoveicoli, beni di consumo durevoli |

| Polistirolo (HIPS) | Basso costo, facile da formare | Imballaggio, vaschette monouso |

| Acrilico (PMMA) | Trasparenza ottica, resistente ai raggi UV | Insegne, espositori, lucernari |

| Policarbonato (PC) | Alta resistenza, resistenza al calore | Attrezzature di sicurezza, dispositivi medici |

| PVC | Ritardante di fiamma, resistenza chimica | Componenti elettrici, vassoi industriali |

| PETG | Sicuro per gli alimenti, sterilizzabile | Imballaggi per alimenti, vassoi medici |

| HDPE | Resistenza chimica, durata | Contenitori industriali, prodotti per la pulizia |

Acrilonitrile Butadiene Stirene (ABS)

L'ABS è una scelta popolare per la formatura sottovuoto grazie alla sua eccellente resistenza agli urti e alla sua durata. È comunemente utilizzato nell'industria automobilistica per parti come cruscotti e paraurti, ma anche in beni di consumo come valigie e custodie protettive.

Polistirene ad alto impatto (HIPS)

L'HIPS è apprezzato per il suo basso costo e la facilità di formatura, che lo rendono ideale per le applicazioni di imballaggio come i blister e le vaschette per alimenti. La sua capacità di mantenere la forma e di resistere agli urti, a un prezzo conveniente, lo rende un materiale ideale per i prodotti monouso.

Acrilico (PMMA)

L'acrilico offre un'eccezionale trasparenza e resistenza ai raggi UV, che lo rendono perfetto per insegne, espositori e lucernari per esterni. La sua capacità di essere facilmente colorato e modellato ne aumenta la versatilità nelle applicazioni di design.

Cloruro di polivinile (PVC)

Il PVC è noto per le sue proprietà ignifughe e la resistenza chimica, che lo rendono adatto ai componenti elettrici e alle applicazioni industriali. Viene utilizzato anche in ambito medico per vassoi e involucri di dispositivi, grazie alla sua durata e facilità di sterilizzazione.

L'ABS è il materiale più comunemente utilizzato nella formatura sottovuoto.Vero

L'ABS è ampiamente utilizzato grazie al suo equilibrio tra resistenza, flessibilità e costo, che lo rende adatto a una varietà di applicazioni.

I materiali per la formatura sottovuoto sono limitati ai materiali termoplastici.Vero

La formatura sottovuoto richiede materiali che possono essere riscaldati e rimodellati, caratteristica dei materiali termoplastici.

Quali sono le fasi del processo di formatura sottovuoto?

Il processo di formatura sottovuoto4 è un metodo semplice e preciso per modellare le lastre di plastica in parti funzionali, ampiamente utilizzato per la sua semplicità ed economicità.

Il processo di formatura sottovuoto prevede il riscaldamento di una lastra di plastica, il suo drappeggio su uno stampo, l'applicazione della pressione del vuoto per modellarla, il raffreddamento e la rifilatura del pezzo finale, ideale per volumi di produzione medio-bassi.

1. Progettazione dello stampo

Il processo inizia con la progettazione di uno stampo, generalmente in alluminio, legno o plastica stampata in 3D. Lo stampo deve includere angoli di sformo (ad esempio, 3° per gli stampi maschili, 5° per quelli femminili) per garantire una facile rimozione del pezzo formato.

2. Selezione del materiale

Scegliere un lastra termoplastica5 in base all'applicazione, come l'ABS per la durata o l'acrilico per la trasparenza. Lo spessore della lastra varia in genere da 0,5 a 12 mm, a seconda dei requisiti del pezzo.

3. Riscaldamento del foglio di plastica

La lastra di plastica viene fissata in un telaio e riscaldata uniformemente con riscaldatori a infrarossi o in ceramica fino a raggiungere la temperatura di formatura (ad esempio, 140-190°C per l'ABS). Un riscaldamento uniforme è fondamentale per evitare incongruenze nel pezzo finale.

4. Formare la parte

Una volta riscaldato, il foglio di plastica morbida viene abbassato sullo stampo e viene applicato un vuoto attraverso i fori di ventilazione dello stampo per tirare il foglio strettamente contro i contorni dello stampo. Questa fase richiede in genere pochi secondi o un minuto.

5. Raffreddamento della parte

Il pezzo formato viene raffreddato con ventole o nebbia per solidificare la plastica. Il tempo di raffreddamento varia in base allo spessore del materiale e alle dimensioni del pezzo, garantendo che il pezzo mantenga la sua forma senza deformarsi.

6. Rifinitura e rifinitura

Dopo il raffreddamento, il pezzo viene rimosso dallo stampo e rifilato per eliminare il materiale in eccesso. I metodi di rifilatura comprendono il taglio manuale, la lavorazione CNC o la fustellatura, a seconda della complessità del pezzo. Possono essere applicate ulteriori finiture, come la verniciatura o l'assemblaggio.

La formatura sottovuoto richiede utensili costosi.Falso

Rispetto allo stampaggio a iniezione, la formatura sottovuoto utilizza stampi più semplici e meno costosi, che la rendono ideale per la prototipazione e la piccola produzione.

La formatura sottovuoto consente di ottenere uno spessore uniforme delle pareti nei pezzi imbutiti.Falso

Le trafile profonde possono causare un assottigliamento della lastra di plastica, con conseguenti variazioni dello spessore delle pareti, che possono influire sulla resistenza del pezzo.

Quali sono i fattori chiave del processo di formatura sottovuoto?

Diversi fattori critici influenzano il successo del processo di formatura sottovuoto, incidendo sulla qualità e sulle prestazioni del prodotto finale.

I fattori chiave della formatura sottovuoto sono progettazione di stampi6, selezione del materiale7, temperatura di riscaldamento8e la pressione del vuoto, che insieme determinano i dettagli, la resistenza e la consistenza del pezzo.

Progettazione di stampi

Lo stampo deve essere progettato con angoli di sformo e fori di sfiato appropriati per garantire che il foglio di plastica si conformi correttamente e che il pezzo possa essere facilmente rimosso. Gli stampi più complessi possono richiedere caratteristiche aggiuntive, come i dispositivi di assistenza per le aspirazioni più profonde.

Selezione del materiale

La scelta del termoplastico giusto è fondamentale, poiché ogni materiale ha temperature di formatura e proprietà uniche. Ad esempio, l'ABS richiede temperature di formatura più elevate rispetto al polistirene, con conseguenze sul ciclo di riscaldamento.

Temperatura di riscaldamento

Il foglio di plastica deve essere riscaldato alla temperatura di formatura specifica per diventare malleabile. Un surriscaldamento eccessivo può causare l'afflosciamento o il deterioramento del materiale, mentre un surriscaldamento insufficiente può causare una formatura incompleta.

Pressione del vuoto

Una pressione adeguata del vuoto è necessaria per tirare il foglio di plastica contro lo stampo. Una pressione insufficiente può portare a una scarsa cattura dei dettagli, mentre una pressione eccessiva può causare fessure o assottigliamenti.

Tempo di raffreddamento

Un raffreddamento adeguato è essenziale per evitare deformazioni. I materiali più spessi o i pezzi più grandi possono richiedere tempi di raffreddamento più lunghi o metodi di raffreddamento aggiuntivi come ventole o acqua nebulizzata.

La progettazione dello stampo è il fattore più critico nella formatura sottovuoto.Vero

Uno stampo ben progettato assicura che il pezzo si formi correttamente e possa essere facilmente rimosso, con un impatto diretto sulla qualità del prodotto finale.

Tutti i materiali termoplastici possono essere utilizzati nella formatura sottovuoto senza alcuna modifica.Falso

Alcuni materiali termoplastici possono richiedere additivi o condizioni di lavorazione specifiche per ottenere risultati ottimali nella formatura sottovuoto.

Quali sono le applicazioni della formatura sottovuoto?

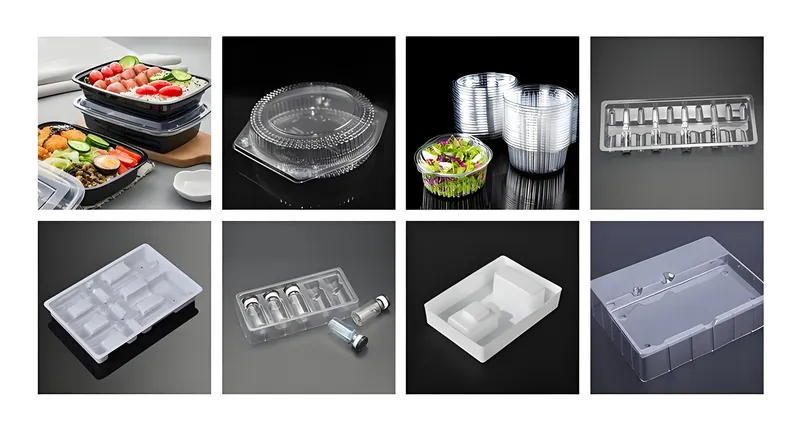

La formatura sottovuoto è impiegata in diversi settori industriali grazie alla sua capacità di produrre materiali leggeri, parti convenienti9 con tempi di consegna rapidi.

La formatura sottovuoto è utilizzata nei settori automobilistico, dell'imballaggio, medico e dei beni di consumo per parti come cruscotti, blister, vassoi e giocattoli, offrendo versatilità ed efficienza.

Industria automobilistica

La formatura sottovuoto è utilizzata per creare componenti interni ed esterni come cruscotti, pannelli delle porte e paraurti. La capacità di produrre pezzi grandi e leggeri la rende ideale per ridurre il peso dei veicoli e migliorare l'efficienza dei consumi.

Industria dell'imballaggio

Le confezioni blister, i contenitori a conchiglia e i vassoi per i prodotti elettronici, cosmetici e alimentari sono comunemente realizzati utilizzando formatura sottovuoto10. Il processo permette di ottenere forme personalizzate che contengono ed espongono i prodotti in modo sicuro.

Industria medica

I vassoi medici, gli involucri dei dispositivi e i componenti dei letti ospedalieri sono prodotti con la formatura sottovuoto grazie alla sua capacità di creare pezzi sterilizzabili e durevoli con superfici lisce.

Beni di consumo

I giocattoli, le scatole portaoggetti e gli oggetti di arredamento traggono vantaggio dalla capacità della formatura sottovuoto di produrre pezzi colorati e dettagliati a basso costo, rendendola popolare per le piccole e medie produzioni.

La formatura sottovuoto è utilizzata principalmente per la prototipazione.Falso

Sebbene sia eccellente per la prototipazione, la formatura sottovuoto viene utilizzata anche per la produzione, soprattutto in settori come l'imballaggio e l'automotive.

La formatura sottovuoto può produrre pezzi con un'elevata integrità strutturale.Vero

Se progettati correttamente, i pezzi formati sottovuoto possono essere forti e durevoli, adatti ad applicazioni funzionali come i componenti automobilistici.

Come si colloca la formatura sottovuoto rispetto ad altri processi produttivi?

La comprensione delle differenze tra la formatura sottovuoto e altri processi aiuta a scegliere il metodo giusto per il vostro progetto.

La formatura sottovuoto si differenzia da stampaggio a iniezione11 e soffiatura12 in termini di costi, dettagli e volumi di produzione, rendendola ideale per le basse e medie tirature e per le geometrie più semplici.

Stampaggio sottovuoto vs. stampaggio a iniezione

-

Costo degli utensili: La formatura sottovuoto utilizza stampi più semplici e meno costosi (ad esempio, legno o plastica stampata in 3D), mentre lo stampaggio a iniezione richiede costosi stampi in metallo.

-

Dettaglio e complessità: Lo stampaggio a iniezione consente di ottenere dettagli più fini e geometrie complesse, mentre la formatura sottovuoto è migliore per le forme più semplici.

-

Volume di produzione: Lo stampaggio a iniezione è più conveniente per la produzione di grandi volumi, mentre la formatura sottovuoto eccelle per volumi medio-bassi.

Formatura sottovuoto vs. stampaggio a soffiaggio

-

Geometria della parte: La formatura sottovuoto è adatta a pezzi piatti o sagomati, mentre lo stampaggio a soffiaggio è utilizzato per pezzi cavi come le bottiglie.

-

Uso del materiale: Il soffiaggio richiede in genere meno materiale per i pezzi cavi, mentre la formatura sottovuoto utilizza lastre solide.

-

Velocità: La formatura sottovuoto è più veloce per la prototipazione e i piccoli lotti, mentre il soffiaggio è ottimizzato per la produzione continua.

Lo stampaggio sottovuoto è più conveniente dello stampaggio a iniezione per tutti i volumi di produzione.Falso

Per la produzione di grandi volumi, i maggiori costi di attrezzaggio dello stampaggio a iniezione sono compensati dai minori costi per pezzo, che lo rendono più economico.

La formatura sottovuoto e il soffiaggio hanno scopi simili nella produzione.Falso

La formatura sottovuoto è destinata a pezzi solidi e sagomati, mentre lo stampaggio a soffiaggio è destinato a pezzi cavi, per applicazioni diverse.

Quali sono le considerazioni di progettazione per la formatura sottovuoto?

La progettazione per la formatura sottovuoto richiede l'attenzione a linee guida specifiche per garantire che il pezzo si formi correttamente e soddisfi i requisiti funzionali.

Le considerazioni chiave per la progettazione della formatura sottovuoto includono angoli di sformo, evitare sottosquadri e garantire uno spessore uniforme delle pareti per evitare difetti e assicurare la qualità dei pezzi.

Angoli di sformo

Incorporare angoli di sformo (ad esempio, 3° per stampi maschili, 5° per stampi femminili) per facilitare la rimozione del pezzo dallo stampo. Per superfici strutturate o elementi profondi possono essere necessari angoli più ampi.

Evitare i sottosquadri

I sottosquadri complicano la rimozione del pezzo e possono richiedere stampi in più pezzi o una post-lavorazione. Progettare i pezzi in modo da evitare i sottosquadri quando possibile.

Spessore uniforme della parete

Progettare per uno spessore uniforme delle pareti per evitare assottigliamenti nelle aree di imbutitura profonda, che possono indebolire il pezzo. Per distribuire uniformemente il materiale, utilizzare tecniche come l'assistenza ai tappi per le trafile più profonde.

Raggi e smussi

Utilizzate angoli e smussi arrotondati per evitare spigoli vivi, che possono causare fessure o assottigliamenti durante la formatura. In questo modo si migliora anche l'aspetto estetico del pezzo.

Gli angoli di sformo sono opzionali nella formatura sotto vuoto.Falso

Gli angoli di sformo sono essenziali per facilitare la rimozione del pezzo e per evitare danni allo stampo o al pezzo.

La formatura sottovuoto consente di ottenere uno spessore di parete costante in tutti i pezzi.Falso

Lo spessore delle pareti può variare, soprattutto nei pezzi imbutiti, e richiede un'attenta progettazione per ridurre al minimo le incongruenze.

Conclusione

La formatura sottovuoto è un processo produttivo versatile ed economico per la produzione di pezzi leggeri e durevoli con geometrie da semplici a moderatamente complesse. È ampiamente utilizzato in settori come quello automobilistico, dell'imballaggio e dei beni di consumo per la sua efficienza e i bassi costi di attrezzaggio. Conoscendo i materiali, le fasi del processo e le considerazioni sulla progettazione, è possibile sfruttare la formatura sottovuoto per soddisfare efficacemente le proprie esigenze di produzione.

La formatura sottovuoto è un processo produttivo ecologico.Vero

La formatura sottovuoto produce scarti minimi e la plastica in eccesso può essere riciclata, rendendola una scelta sostenibile per molte applicazioni.

-

Scoprite come la formatura sottovuoto acceleri il processo di prototipazione, consentendo iterazioni di prodotto più rapide e la disponibilità sul mercato. ↩

-

Scoprite l'importanza della resistenza agli urti nei materiali utilizzati per la formatura sottovuoto e come influisce sulla durata del prodotto. ↩

-

Scoprite quali sono i materiali che eccellono per chiarezza ottica nella formatura sottovuoto, migliorando l'aspetto visivo di prodotti come espositori e insegne. ↩

-

Esplorate questo link per conoscere in dettaglio il processo di formatura sottovuoto, comprese le sue applicazioni e i suoi vantaggi nella produzione. ↩

-

Scoprite le varie lastre termoplastiche disponibili per la formatura sottovuoto e le loro applicazioni specifiche in questa risorsa informativa. ↩

-

La comprensione della progettazione degli stampi è fondamentale per ottenere prodotti formati sottovuoto di alta qualità. Scoprite le intuizioni degli esperti per migliorare i vostri progetti. ↩

-

La scelta del termoplastico giusto è fondamentale per il successo della formatura sottovuoto. Scoprite i suggerimenti e le linee guida per fare scelte consapevoli. ↩

-

La temperatura di riscaldamento influisce in modo significativo sul processo di formatura. Scoprite le temperature ottimali per garantire risultati di qualità. ↩

-

Scoprite i vantaggi dei componenti a basso costo nella produzione, compreso il modo in cui possono migliorare la redditività e ridurre gli scarti nella produzione. ↩

-

Scoprite l'importanza dei componenti leggeri nella produzione, compresi i loro vantaggi in termini di efficienza e prestazioni in varie applicazioni. ↩

-

Questa risorsa fornisce informazioni sui vantaggi dello stampaggio a iniezione, aiutandovi a fare scelte informate per le vostre esigenze di produzione. ↩

-

Scoprite le principali differenze tra il soffiaggio e la formatura sottovuoto, che possono avere un impatto significativo sulla vostra strategia di produzione. ↩