La termoformatura è un processo produttivo versatile utilizzato per creare un'ampia gamma di prodotti in plastica, dagli imballaggi ai componenti automobilistici. Tuttavia, un difetto comune che si può verificare durante la termoformatura è fettucciache si manifesta con grinze o pieghe indesiderate nel foglio di plastica. La fettuccia può compromettere le qualità estetiche e funzionali del prodotto finale, causando problemi quali scarsa aderenza, attrito aggiuntivo o debolezze strutturali. La prevenzione delle nervature è quindi fondamentale per garantire parti termoformate di alta qualità.

Le strategie chiave per prevenire la fessurazione includono l'ottimizzazione della progettazione dello stampo, la garanzia di un riscaldamento uniforme, la selezione di materiali appropriati e la scelta della giusta tecnica di formatura.

Comprendere le cause del webbing e come ridurle è essenziale per i produttori che vogliono produrre pezzi privi di difetti. Questa guida esplora i materiali, i processi e le considerazioni progettuali che possono aiutarvi a evitare il webbing nella termoformatura.

Una corretta progettazione dello stampo è il fattore più importante per evitare la formazione di fessure.Vero

I progetti di stampi con angoli arrotondati, angoli di sformo appropriati e l'assenza di transizioni brusche possono ridurre significativamente il rischio di fessurazione, favorendo una distribuzione uniforme del materiale.

Le fettucce possono essere completamente eliminate utilizzando fogli di plastica più spessi.Falso

Sebbene le lastre più spesse siano meno inclini alla formazione di fessure, per evitare efficacemente la formazione di fessure è necessario ottimizzare anche altri fattori, come la progettazione dello stampo e i parametri di processo.

- 1. Quali sono i materiali comuni utilizzati nella termoformatura per ridurre al minimo le fettucce?

- 2. Quali sono le fasi del processo di termoformatura in cui si possono formare delle fettucce?

- 3. Quali sono i fattori chiave per prevenire la formazione di fettucce nella termoformatura?

- 4. Quali sono le applicazioni in cui la prevenzione delle fessure è fondamentale?

- 5. Quali sono le differenze tra termoformatura e stampaggio a iniezione per quanto riguarda le fettucce?

- 6. Conclusione

Quali sono i materiali comuni utilizzati nella termoformatura per ridurre al minimo le fettucce?

La scelta del materiale giusto è fondamentale per ridurre al minimo il webbing nella termoformatura. I diversi materiali plastici presentano comportamenti diversi durante il processo di formatura e alcuni sono più suscettibili di altri al webbing. Di seguito sono riportati i materiali più comuni utilizzati per la termoformatura e la loro tendenza al webbing.

-

PET (polietilene tereftalato): Noto per la sua rigidità e chiarezza, il PET è meno incline alla formazione di grinze, il che lo rende ideale per applicazioni come l'imballaggio, dove è essenziale avere superfici lisce.

-

ABS (acrilonitrile butadiene stirene): È una plastica versatile che può essere soggetta a fessurazioni se surriscaldata o allungata eccessivamente, ma si comporta bene con un adeguato controllo del processo.

-

PP (polipropilene): Apprezzato per la sua resistenza chimica, il PP può essere soggetto a fessurazioni negli spessori sottili, ma è gestibile con tecniche di riscaldamento e formatura accurate.

Tabella: Tendenza alla termoformatura delle materie plastiche e delle fettucce

| Tipo di plastica | Gamma di spessori tipici | Note sulla fettuccia |

|---|---|---|

| PET | 0.010" - 0.060" | Meno inclini a fasciarsi grazie alla loro rigidità |

| ABS | 0.030" - 0.250" | Può essere tessuto se surriscaldato o allungato eccessivamente |

| PP | 0.020" - 0.125" | Tendenza alla fettuccia nei calibri sottili |

Il PET è il materiale migliore per evitare la formazione di fasce nella termoformatura.Falso

Sebbene il PET sia meno incline alla formazione di bande, il materiale migliore dipende dall'applicazione specifica e dalle condizioni di processo.

Per ulteriori approfondimenti sulla selezione dei materiali, consultare il sito Plastiform avanzato: Come evitare le fettucce nelle plastiche termoformate1.

Quali sono le fasi del processo di termoformatura in cui si possono formare delle fettucce?

Il processo di termoformatura prevede diverse fasi e, se non gestite correttamente, possono emergere fessure in vari punti. La comprensione di queste fasi aiuta a individuare i punti in cui applicare le strategie di prevenzione.

-

Riscaldamento: Il foglio di plastica viene riscaldato fino al suo punto di ammorbidimento. Un riscaldamento non uniforme può far sì che alcune aree si allunghino più di altre, aumentando il rischio di fessurazione.

-

Formazione: La lastra riscaldata viene tesa sullo stampo utilizzando il vuoto, la pressione o la forza meccanica. Questa è la fase principale in cui si verificano le fessure se il materiale non si distribuisce in modo uniforme.

-

Raffreddamento: La parte formata viene raffreddata per ottenere la sua forma. Un raffreddamento non corretto può peggiorare le fessure esistenti o introdurre ulteriori distorsioni.

-

Rifilatura: Il materiale in eccesso viene rifilato. Sebbene in questa fase la fettuccia sia di solito già pronta, la rifilatura può evidenziare o aggravare i difetti esistenti.

La fettuccia si forma solo durante la fase di formatura.Falso

Sebbene la fettuccia sia più comune durante la formatura, anche problemi di riscaldamento o raffreddamento possono contribuire alla sua formazione.

Per un'analisi più approfondita del processo di termoformatura, visitare il sito Wikipedia: Termoformatura2.

Quali sono i fattori chiave per prevenire la formazione di fettucce nella termoformatura?

Diversi fattori influenzano l'insorgere del webbing e affrontarli è fondamentale per ottenere una produzione priva di difetti. Ecco gli elementi più critici da considerare.

-

Progettazione di stampi:

-

Utilizzare angoli di sformo (1,5°-2° per gli elementi femmina, 4°-6° per i maschi) per facilitare il flusso del materiale e il rilascio dei pezzi.

-

Incorporare angoli arrotondati (raggio minimo di 0,015"-0,125") per evitare transizioni brusche che possono intrappolare il materiale e provocare la formazione di fasce.

-

-

Spessore della lastra:

- Le lastre più spesse (>1/16") sono meno soggette alla formazione di fettucce, ma richiedono un riscaldamento preciso per evitare altri difetti.

-

Uniformità di riscaldamento:

- Anche il riscaldamento evita le aree eccessivamente elastiche che possono provocare la formazione di fettucce.

-

Tecnica di formatura:

- La formatura a pressione applica una pressione positiva per distribuire il materiale in modo più uniforme, riducendo le bave rispetto alla formatura sotto vuoto.

L'utilizzo della formatura a pressione anziché sottovuoto può ridurre il rischio di fessure.Vero

La formatura a pressione applica una pressione positiva alla lastra, aiutando a distribuire il materiale in modo più uniforme e riducendo le fettucce rispetto alla formatura sottovuoto.

Per le linee guida dettagliate, fare riferimento a Prodotti Ray: Progettazione: Dalla Guida alla progettazione Capitolo 23.

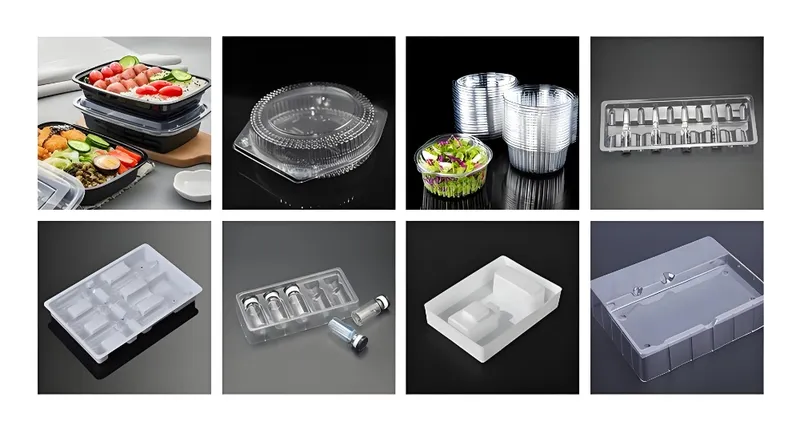

Quali sono le applicazioni in cui la prevenzione delle fessure è fondamentale?

Le fettucce possono essere particolarmente dannose nei settori in cui la precisione e l'estetica sono fondamentali. Di seguito sono elencate le applicazioni principali in cui evitare le fettucce è una priorità.

-

Imballaggio:

- Le fettucce possono compromettere l'integrità della tenuta delle confezioni blister o dei contenitori per alimenti, con il rischio di contaminazione o di riduzione della durata di conservazione.

-

Automotive:

- I pannelli e i rivestimenti interni richiedono superfici lisce sia per l'estetica che per la funzionalità, come il corretto adattamento e il minimo attrito.

-

Dispositivi medici:

- I vassoi e le confezioni devono essere privi di difetti per garantire la sterilità e il corretto adattamento, poiché le fettucce possono ospitare batteri o disturbare il posizionamento del dispositivo.

In questi settori, la prevenzione della fettuccia è essenziale per la qualità e le prestazioni del prodotto.

La fettuccia è solo un problema estetico nei pezzi termoformati.Falso

Le fettucce influiscono sia sull'aspetto che sulla funzionalità, causando potenzialmente problemi di vestibilità, attrito aggiuntivo o debolezze strutturali.

Quali sono le differenze tra termoformatura e stampaggio a iniezione per quanto riguarda le fettucce?

Termoformatura4 e lo stampaggio a iniezione sono entrambi utilizzati per produrre parti in plastica, ma differiscono in modo significativo per quanto riguarda le fettucce.

-

Termoformatura:

-

Non ci sono problemi di fettuccia, poiché la plastica fusa viene iniettata in uno stampo chiuso ad alta pressione, garantendo una distribuzione uniforme.

-

Tuttavia, è spesso più costoso per i pezzi di grandi dimensioni o per i volumi medio-bassi.

La termoformatura eccelle per i pezzi più grandi, le basse tirature e la prototipazione più rapida, nonostante il rischio di fettucciamento, mentre lo stampaggio a iniezione è adatto a componenti intricati e in grandi volumi.

Lo stampaggio a iniezione è sempre una scelta migliore rispetto alla termoformatura per evitare la formazione di fasce.Falso

Mentre lo stampaggio a iniezione evita le fettucce, la termoformatura è più conveniente per alcune applicazioni e le fettucce possono essere gestite con una progettazione e un controllo del processo adeguati.

Per un confronto dettagliato, vedere Plastica produttiva: Stampaggio a iniezione e termoformatura7.

Conclusione

La prevenzione del webbing nella termoformatura richiede un approccio completo, che comprenda progettazione ottimizzata dello stampo8, attento selezione del materiale9e preciso controllo del processo10. Intervenendo su fattori quali la geometria dello stampo, lo spessore della lastra e l'uniformità del riscaldamento, i produttori possono produrre pezzi di alta qualità che soddisfano le rigorose esigenze di settori quali l'imballaggio, l'automotive e i dispositivi medici. La padronanza di queste tecniche garantisce una produzione priva di difetti e migliora la funzionalità e l'aspetto dei prodotti termoformati.

-

Plastiform avanzato: Come evitare le fettucce nelle plastiche termoformate ↩

-

Prodotti Ray: Progettazione: Dalla Guida alla progettazione Capitolo 2 ↩

-

Scoprite i vantaggi della termoformatura per i pezzi più grandi e la prototipazione, che possono migliorare la vostra strategia di produzione. ↩

-

La comprensione della fettuccia è fondamentale per ottimizzare i processi di produzione della plastica. Esplorate questo link per saperne di più sul suo impatto e sulle soluzioni. ↩

-

Scoprite come lo stampaggio a iniezione può migliorare l'efficienza e la qualità nella produzione di grandi volumi, diventando una risorsa preziosa per i produttori. ↩

-

Plastica produttiva: Stampaggio a iniezione e termoformatura ↩

-

L'esplorazione di questa risorsa fornirà informazioni sulle tecniche di progettazione degli stampi che migliorano la qualità e l'efficienza dei prodotti. ↩

-

La comprensione della scelta dei materiali è fondamentale per ottenere risultati ottimali nella termoformatura, garantendo la durata e le prestazioni del prodotto finale. ↩

-

L'apprendimento del controllo di processo può aiutare i produttori a ridurre al minimo i difetti e a migliorare la qualità complessiva dei prodotti termoformati. ↩