La termoformatura è un processo di produzione versatile in cui un foglio di plastica viene riscaldato a una temperatura di formatura flessibile, modellato con uno stampo e rifilato per creare un prodotto utilizzabile. Questa tecnica è ampiamente adottata in settori quali l'imballaggio, l'automotive, il medicale e i beni di consumo grazie alla sua economicità e flessibilità. Lo stampo è un elemento fondamentale nella termoformatura, in quanto determina la forma, la qualità e la funzionalità del prodotto finale. In questo post del blog, analizzeremo i diversi tipi di stampi per la termoformatura. stampi per termoformatura1e le loro applicazioni, e come si posizionano rispetto ad altre tecnologie di produzione.

- 1. Quali sono i tipi più comuni di stampi per termoformatura?

- 2. Quali sono i materiali utilizzati per gli stampi di termoformatura?

- 3. Quali sono le applicazioni degli stampi per termoformatura?

- 4. Come si colloca la termoformatura rispetto ad altre tecnologie?

- 5. Quali sono le fasi principali del processo di termoformatura?

- 6. Quali sono i materiali più comuni utilizzati nella termoformatura?

- 7. Quali sono le migliori pratiche per la progettazione di stampi di termoformatura?

- 8. Conclusione

Quali sono i tipi più comuni di stampi per termoformatura?

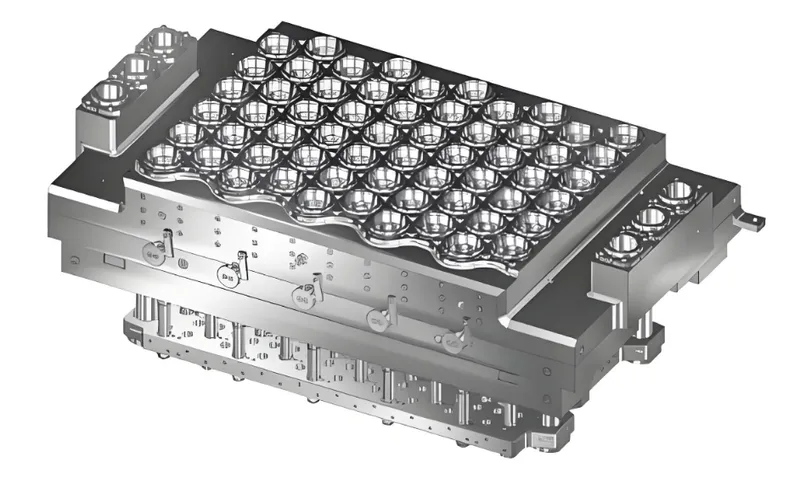

Gli stampi per termoformatura modellano fogli di plastica riscaldati in forme precise e variano in base al metodo di formatura, all'applicazione e al risultato desiderato. I tre tipi principali sono formatura sottovuoto2, stampi per la formatura a pressione e stampi per la formatura meccanica, ciascuno adattato alle specifiche esigenze di produzione.

Gli stampi per termoformatura includono la formatura sotto vuoto, formatura a pressione3e di formatura meccanica, ognuna delle quali eccelle in applicazioni che vanno dal semplice imballaggio ai componenti automobilistici più complessi.

| Tipo di stampo | Processo | Applicazioni | Vantaggi |

|---|---|---|---|

| Formatura sotto vuoto | Pressione del vuoto | Vassoi da imballaggio, tazze monouso | Economico, per grandi produzioni |

| Formatura a pressione | Pressione dell'aria | Cruscotti automobilistici, alloggiamenti per elettrodomestici | Finitura di alta qualità, tolleranze strette |

| Formatura meccanica4 | Forza fisica | Imbutitura profonda di pezzi, geometrie complesse | Controllo preciso, modellazione versatile |

Stampi per la formatura sottovuoto

Gli stampi per la formatura sottovuoto utilizzano la pressione del vuoto per attirare un foglio di plastica riscaldato sulla superficie dello stampo, formando la forma desiderata. Questo metodo è particolarmente indicato per la creazione di pezzi poco profondi e dal design semplice, come vassoi da imballaggio, tazze monouso e coperchi. L'economicità e l'efficienza ne fanno una scelta obbligata per la produzione su larga scala.

Stampi per la formatura a pressione

Gli stampi di formatura a pressione utilizzano la pressione dell'aria per premere il foglio di plastica riscaldato nello stampo, consentendo di ottenere forme più dettagliate e intricate. Ideale per i pezzi che necessitano di una finitura superficiale superiore, come i cruscotti delle automobili, gli alloggiamenti degli elettrodomestici e i componenti dei dispositivi medici, questo metodo offre tolleranze più strette e una migliore definizione delle caratteristiche rispetto alla formatura sotto vuoto.

Stampi per la formatura meccanica

Gli stampi di formatura meccanica si affidano alla forza fisica, spesso tramite tappi o stampi accoppiati, per modellare la lastra di plastica. Questo approccio è adatto alle applicazioni che richiedono un controllo preciso, come i pezzi a imbutitura profonda o le geometrie complesse. Può essere abbinato alla formatura sotto vuoto o a pressione per ottenere risultati ottimali.

Gli stampi per la formatura sottovuoto sono l'opzione più conveniente per tutte le applicazioni di termoformatura.Falso

Mentre gli stampi per la formatura sottovuoto eccellono in termini di economicità per grandi serie di pezzi semplici, gli stampi per la formatura a pressione sono più adatti per applicazioni dettagliate e ad alta finitura, nonostante i costi più elevati.

Quali sono i materiali utilizzati per gli stampi di termoformatura?

Il materiale scelto per uno stampo di termoformatura influisce in modo significativo su prestazioni, durata e costi. La scelta dipende dal volume di produzione, dalla complessità del pezzo e dai vincoli di budget.

I materiali comuni per gli stampi sono l'alluminio per la durata, l'uretano per la prototipazione e le resine stampate in 3D per progetti rapidi e complessi.

-

Alluminio: Preferito per i grandi volumi di produzione grazie alla sua eccellente conducibilità termica, che garantisce un raffreddamento uniforme e stabilità dimensionale.

-

Uretano: Una scelta economica per la prototipazione o le piccole serie, che offre una discreta resistenza all'usura per cicli limitati.

-

Resine stampate in 3D: Perfetto per la prototipazione rapida e le geometrie complesse, soprattutto nella produzione di piccoli lotti.

Gli stampi in alluminio sono la scelta migliore per tutte le applicazioni di termoformatura.Falso

L'alluminio eccelle in termini di durata e trasferimento del calore per le serie, ma gli stampi in uretano o stampati in 3D sono più economici per la prototipazione o per le esigenze di bassi volumi.

Quali sono le applicazioni degli stampi per termoformatura?

Gli stampi di termoformatura servono un ampio spettro di industrie, sfruttando la loro adattabilità ed efficienza per produrre prodotti diversi.

Gli stampi per termoformatura sono parte integrante dei settori dell'imballaggio, dell'automotive, del medicale e dei beni di consumo, in quanto offrono soluzioni leggere, durevoli e convenienti.

-

Imballaggio: Utilizzato per confezioni blister, clamshell e vaschette per alimenti, sfruttando la scalabilità e l'economicità.

-

Automotive: Produce rivestimenti interni, cruscotti e alloggiamenti per luci, che richiedono durata ed estetica.

-

Medico: Crea vassoi chirurgici e custodie protettive, dando priorità alla precisione e alla sterilità.

-

Beni di consumo: Forma giocattoli, alloggiamenti di elettrodomestici e segnaletica, beneficiando della flessibilità di progettazione e dei bassi costi di attrezzaggio.

La termoformatura è adatta solo per la produzione di bassi volumi.Falso

Sebbene sia ideale per la prototipazione grazie ai bassi costi di attrezzaggio, la termoformatura supporta anche la produzione di grandi volumi, in particolare per i pezzi grandi e poco profondi come le vaschette da imballaggio.

Come si colloca la termoformatura rispetto ad altre tecnologie?

La termoformatura si distingue dalle alternative come lo stampaggio a iniezione, offrendo vantaggi e compromessi unici a seconda delle esigenze del progetto.

La termoformatura fornisce riduzione dei costi di attrezzaggio5 e configurazione più rapida6 rispetto allo stampaggio a iniezione, anche se può essere in ritardo nella produzione di geometrie molto complesse.

| Tecnologia | Costo degli utensili | Tempo di configurazione | Parte Complessa | Volume di produzione |

|---|---|---|---|---|

| Termoformatura | Basso | Veloce | Da basso a medio | Da basso ad alto |

| Stampaggio a iniezione | Alto | Lento | Alto | Alto |

-

I vantaggi della termoformatura:

-

Riduzione dei costi di attrezzaggio

-

Tempi di configurazione più rapidi

-

Ideale per pezzi di grandi dimensioni e volumi ridotti

-

Cambi di materiale flessibili

-

-

Contro della termoformatura:

-

Limitata complessità nella progettazione dei pezzi

-

Maggiori scarti di materiale dalla rifilatura

-

Potenziale di maggiore variazione dei pezzi

-

La scelta tra termoformatura e stampaggio a iniezione dipende da fattori quali la scala di produzione, la complessità del progetto e il budget.

Quali sono le fasi principali del processo di termoformatura?

Il processo di termoformatura7 è una sequenza strutturata di fasi, ciascuna critica per la produzione di pezzi di alta qualità.

La termoformatura prevede il riscaldamento di una lastra di plastica, la sua modellatura con uno stampo e la rifinitura attraverso il raffreddamento e la rifilatura, con la precisione della temperatura e della pressione.

-

Selezione del materiale: Scegliere un lastra termoplastica8 adatto alle esigenze dell'applicazione.

-

Riscaldamento: Riscaldare la lastra alla temperatura di formatura fino a renderla malleabile.

-

Formazione: Utilizzare il vuoto, la pressione o la forza meccanica per modellare la lastra.

-

Raffreddamento: Lasciare solidificare il pezzo nello stampo.

-

Rifilatura: Rimuovere il materiale in eccesso per ottenere la forma finale.

-

Finitura: Aggiungere processi secondari come la stampa o l'assemblaggio.

Il controllo preciso della temperatura di riscaldamento è fondamentale per il successo della termoformatura.Vero

Un riscaldamento adeguato garantisce che la plastica sia formabile senza degradarsi, evitando difetti nel prodotto finale.

Quali sono i materiali più comuni utilizzati nella termoformatura?

La scelta di termoplastico9 influisce sul processo di termoformatura e sulle prestazioni del pezzo, e ogni materiale offre proprietà diverse.

Comune termoformatura10 I materiali utilizzati sono ABS, PET, PVC, PP, PS, PC e HDPE, scelti in base a caratteristiche di robustezza, chiarezza o resistenza.

| Materiale | Proprietà | Applicazioni |

|---|---|---|

| ABS | Robusto e resistente agli urti | Componenti per auto, beni di consumo |

| PET | Barriere chiare ed eccellenti | Imballaggi per alimenti, confezioni in blister |

| PVC | Flessibile, resistente agli agenti chimici | Blister, dispositivi medici |

| PP | Leggero, resistente alla fatica | Contenitori per alimenti, elettrodomestici |

| PS | Rigido, fragile | Tazze e vassoi monouso |

| PC | Ad alto impatto, trasparente | Occhiali di sicurezza, dispositivi medici |

| HDPE | Forte, resistente all'umidità | Bottiglie, parti grandi |

Quali sono le migliori pratiche per la progettazione di stampi di termoformatura?

Efficace progettazione di stampi11 migliora la qualità dei pezzi e l'efficienza della produzione, richiedendo l'attenzione a diversi fattori chiave.

Le considerazioni sulla progettazione dello stampo includono il tipo, il materiale, gli angoli di sformo, i raggi, il raffreddamento e le tolleranze per ottenere prestazioni ottimali.

-

Tipo di stampo: Scegliere stampi maschili o femminili in base alle priorità dimensionali.

-

Materiale: Utilizzate l'alluminio per la produzione, l'uretano per i prototipi o le resine 3D per i progetti complessi.

-

Angoli di sformo: Incorporare un angolo di almeno 2 gradi sugli stampi maschili per facilitare il rilascio.

-

Raggi: Allargare i raggi nelle aree di imbutitura profonda per evitare l'assottigliamento.

-

Sistemi di raffreddamento: Integrare un raffreddamento efficiente per garantire uniformità e velocità.

-

Tolleranze: Pianificare tolleranze precise per garantire l'accuratezza.

Gli angoli di sformo sono necessari solo per lo stampaggio a iniezione, non per la termoformatura.Falso

Gli angoli di sformo sono essenziali nella termoformatura per facilitare la rimozione dei pezzi e prevenire i danni.

Conclusione

Gli stampi per termoformatura sono fondamentali per la creazione di un'ampia gamma di prodotti in tutti i settori, dall'imballaggio ai dispositivi medici. La conoscenza dei tipi di stampi - sotto vuoto, a pressione e meccanici - insieme alle loro applicazioni e alle considerazioni sulla progettazione, consente ai produttori di ottimizzare i loro processi. Che si tratti di produrre vassoi economici o componenti automobilistici dettagliati, la termoformatura offre una soluzione flessibile ed efficiente.

-

Esplorate questo link per capire i vari stampi di termoformatura e come possono migliorare i vostri processi produttivi. ↩

-

Scoprite i vantaggi e le applicazioni della formatura sottovuoto per capire se è la scelta giusta per le vostre esigenze di produzione. ↩

-

Scoprite i vantaggi unici della formatura a pressione e come può migliorare la qualità dei prodotti nei vostri progetti. ↩

-

Scoprite la versatilità della formatura meccanica e la sua idoneità a geometrie complesse e a un controllo preciso della produzione. ↩

-

Comprendere l'importanza di una riduzione dei costi di attrezzaggio può aiutare le aziende a fare scelte di produzione consapevoli e a ottimizzare i budget. ↩

-

Scoprite come tempi di allestimento più rapidi possano migliorare l'efficienza produttiva e ridurre il time-to-market dei prodotti. ↩

-

La comprensione del processo di termoformatura è essenziale per chiunque sia coinvolto nella produzione o nella progettazione, in quanto influisce sulla qualità e sull'efficienza del prodotto. ↩

-

Esplorare i tipi di lastre termoplastiche può aiutarvi a scegliere il materiale giusto per la vostra applicazione specifica, migliorando le prestazioni del prodotto. ↩

-

Scoprite i vari tipi di termoplastici, le loro proprietà uniche e come influenzano i processi di produzione. ↩

-

Esplorate questo link per comprendere il processo di termoformatura, i suoi vantaggi e le sue applicazioni in vari settori. ↩

-

Imparate a conoscere le pratiche efficaci di progettazione degli stampi che migliorano l'efficienza produttiva e la qualità dei pezzi nella produzione. ↩