La contropressione nell'estrusione è un parametro critico che influenza in modo significativo la qualità del prodotto finale. Si riferisce alla resistenza che la plastica fusa esercita sulla vite dell'estrusore, assicurando che il materiale sia correttamente fuso, miscelato e omogeneizzato prima di essere estruso attraverso la matrice. Comprendere e controllare contropressione1 è fondamentale per ottenere una qualità costante dei prodotti, ottimizzare l'efficienza dei processi e ridurre i costi di produzione.

La contropressione assicura una fusione uniforme, una miscelazione accurata e una produzione stabile nell'estrusione, migliorando la qualità dei prodotti in settori come l'imballaggio, l'edilizia e l'automotive.

In questo post esploreremo l'importanza della contropressione per il controllo della qualità dell'estrusione2. Ne tratteremo la definizione, la classificazione, gli scenari applicativi, i dettagli tecnici, gli strumenti pratici e le tecnologie correlate. Alla fine, capirete perché la contropressione è un fattore chiave nei processi di estrusione e come gestirla in modo efficace.

La contropressione è essenziale per una fusione e una miscelazione uniformi nell'estrusione.Vero

Assicura una preparazione completa del materiale prima dell'estrusione, riducendo i difetti come le particelle non fuse o la scarsa distribuzione del colore.

Una contropressione elevata migliora sempre la qualità del prodotto.Falso

Un'eccessiva contropressione può portare alla degradazione del materiale e all'aumento dei costi energetici, incidendo negativamente sul prodotto finale.

- 1. Che cos'è la contropressione nell'estrusione?

- 2. Come si classifica la contropressione?

- 3. Quali sono gli scenari applicativi tipici del controllo della contropressione?

- 4. Cosa rivela un approfondimento tecnico sulla contropressione?

- 5. Quali strumenti pratici aiutano a gestire la contropressione?

- 6. Quali tecnologie si riferiscono alla contropressione?

- 7. Conclusione

Che cos'è la contropressione nell'estrusione?

La contropressione nell'estrusione è la resistenza che la plastica fusa esercita sulla vite dell'estrusore mentre spinge il materiale attraverso il cilindro e la matrice. Questa resistenza deriva dalla viscosità del materiale e dal design della vite e della matrice. La contropressione gioca un ruolo fondamentale:

-

Fusione uniforme del materiale: Assicura che non rimangano particelle non fuse.

-

Miscelare accuratamente additivi e coloranti: Consente di ottenere una composizione coerente.

-

Temperatura e composizione della fusione omogeneizzante: Mantiene l'uniformità.

-

Controllo della velocità di produzione e della stabilità del processo: Previene le fluttuazioni della produzione.

Senza un'adeguata contropressione, il materiale può uscire dallo stampo impreparato, causando difetti come proprietà meccaniche inconsistenti o estetica scadente. Per ulteriori approfondimenti, consultare Plastics Technology.

Come si classifica la contropressione?

La contropressione può essere vista da più angolazioni, ognuna delle quali evidenzia il suo ruolo nell'estrusione.

La contropressione influisce sulla fusione, sulla miscelazione e sul controllo della produzione, variando a seconda del materiale e delle esigenze applicative nei processi di estrusione.

Prospettiva di processo

-

Fusione e miscelazione: Assicura una fusione completa e una distribuzione uniforme dell'additivo.

-

Controllo della velocità di uscita: Regola la velocità di estrusione e la produttività.

-

Controllo qualità3: Stabilizza le condizioni per una qualità costante.

Prospettiva materiale

-

Materiali ad alta viscosità: Richiedono una contropressione più elevata (ad esempio, HDPE).

-

Materiali a bassa viscosità: Necessità di livelli più bassi per evitare una miscelazione eccessiva (ad esempio, LDPE).

-

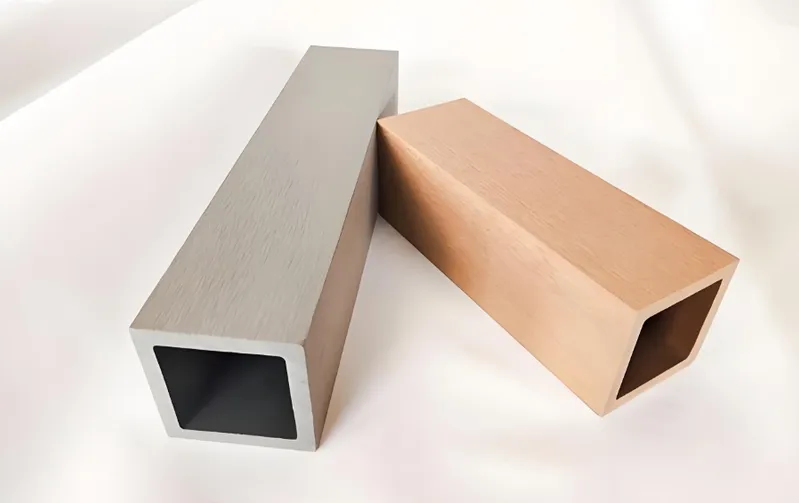

Composti riempiti: Richiedere impostazioni specifiche per una dispersione uniforme del riempimento.

Prospettiva applicativa

-

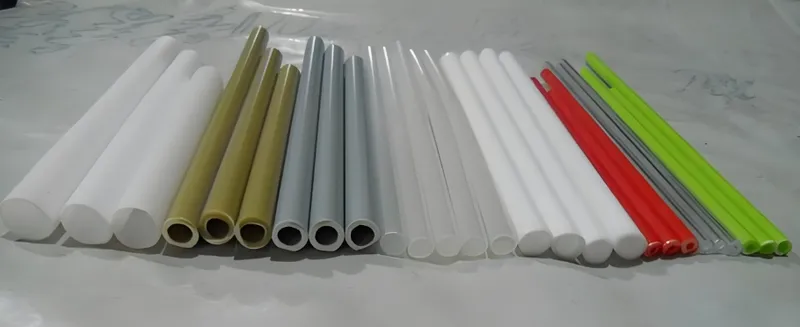

Film: Necessità di un controllo preciso per ottenere uno spessore e un colore uniformi.

-

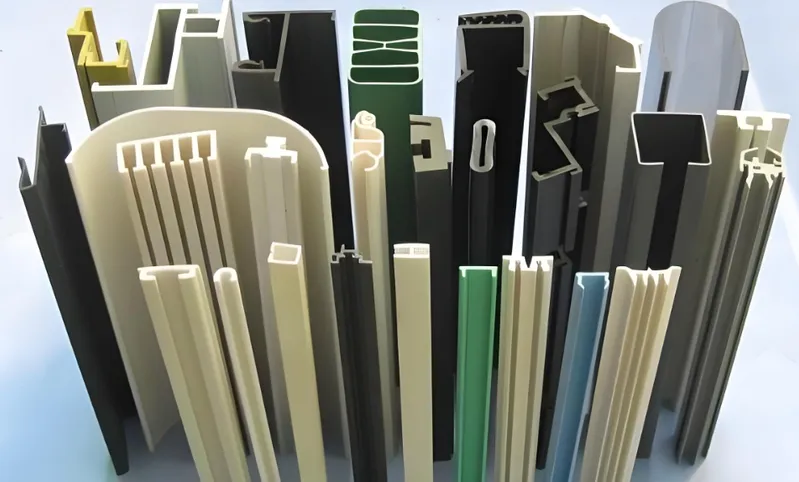

Profili: Richiedono consistenza per la resistenza meccanica.

- Tubi: Dipendono dalla contropressione per ottenere superfici lisce e integrità.

Questa classificazione sottolinea la versatilità della contropressione nell'estrusione.

Quali sono gli scenari applicativi tipici del controllo della contropressione?

La contropressione è fondamentale in specifici scenari di estrusione, per ottimizzare qualità e prestazioni.

La contropressione migliora la qualità nelle applicazioni di estrusione ad alta viscosità, colorate e sensibili alla temperatura.

-

Materiali ad alta viscosità4: Materiali come l'HDPE o i composti caricati necessitano di una contropressione più elevata per eliminare le particelle non fuse.

-

Plastica colorata: Assicura una distribuzione uniforme del colorante per una coerenza estetica.

-

Prodotti sensibili alla temperatura: Gestisce la generazione di calore per prevenire il degrado termico.

In questi casi, la contropressione è uno strumento fondamentale per soddisfare le specifiche del prodotto.

Pro e contro del controllo della contropressione

| Aspetto | I vantaggi del controllo della contropressione | Contro del controllo della contropressione |

|---|---|---|

| Flessibilità | Consente regolazioni in tempo reale senza modifiche alla configurazione | Non può risolvere problemi di progettazione di viti o stampi di scarsa qualità |

| Impatto della qualità | Migliora l'uniformità della fusione e riduce i difetti | Livelli eccessivi possono degradare le proprietà del materiale |

| Energia e costi | Ottimizza la velocità di uscita, riduce l'energia se bilanciato | Livelli elevati aumentano l'attrito e il consumo di energia |

| Confronto | Più dinamico del controllo della temperatura | Meno efficace senza modifiche alle viti o ai materiali |

Questa tabella mostra i punti di forza e i limiti della contropressione rispetto ad altri metodi.

Cosa rivela un approfondimento tecnico sulla contropressione?

Un'analisi più approfondita del processo di estrusione rivela dove la contropressione esercita la sua influenza.

La contropressione determina la qualità della fusione durante il trasporto e la fusione, influenzando la stabilità dell'estrusione e la produzione.

Flusso di lavoro del processo di estrusione

-

Alimentazione: La materia prima entra nella tramoggia.

-

Convogliamento e fusione: La vite muove il materiale attraverso il cilindro riscaldato, generando una contropressione per omogeneizzare la massa fusa.

- Estrusione: Il materiale fuso esce dallo stampo, con una contropressione che stabilizza il flusso.

I parametri chiave che influenzano la contropressione sono

-

Design della vite5: Rapporto lunghezza/diametro, passo e profondità.

-

Temperatura della canna: Influenza la viscosità e la resistenza.

-

Design dello stampo: Impatta sulla resistenza al flusso.

-

Proprietà del materiale: Viscosità e stabilità termica.

-

Velocità della vite: Le velocità più elevate aumentano la contropressione.

Compatibilità del materiale con la contropressione

-

HDPE: L'alta viscosità richiede una contropressione elevata.

-

LDPE: La bassa contropressione impedisce una miscelazione eccessiva.

-

Materiali riempiti: Necessità di livelli più alti per l'uniformità del riempimento.

-

Materiali sensibili al calore: Richiedono un controllo accurato per evitare la degradazione.

L'adattamento della contropressione alle proprietà del materiale è essenziale per ottenere risultati di qualità. Ulteriori informazioni sul controllo della pressione presso Equilibar.

Quali strumenti pratici aiutano a gestire la contropressione?

Una gestione efficace della contropressione si basa su strumenti pratici e linee guida.

Strumenti come liste di controllo e guide alle decisioni assicurano le impostazioni ottimali di contropressione per la qualità dell'estrusione.

Lista di controllo per la gestione della contropressione

-

Verificare che il design della vite corrisponda alle esigenze del materiale.

-

Installare trasduttori di pressione per il monitoraggio in tempo reale.

-

Regolare la contropressione in base alle proprietà del materiale.

-

Controllare regolarmente gli indicatori di stabilità del processo.

-

Bilanciare la contropressione per ridurre al minimo il consumo energetico.

Guida alla selezione del processo decisionale

-

Valutare la viscosità del materiale e la sensibilità termica.

-

Definire i requisiti del prodotto (ad esempio, uniformità, resistenza).

-

Selezionare l'apparecchiatura (monovite o bivite) in base alle esigenze di miscelazione.

-

Implementare sistemi di controllo per una regolazione precisa.

Questi strumenti consentono agli operatori di ottimizzare efficacemente la contropressione.

Quali tecnologie si riferiscono alla contropressione?

La contropressione si collega a tecnologie di estrusione più ampie, migliorando la comprensione del processo.

La contropressione è collegata alla sintesi dei materiali, alla reologia e ai processi a valle dell'estrusione.

-

A monte: Sintesi dei materiali e test reologici per la determinazione della pressione di ritorno.

-

A valle: Il raffreddamento e il dimensionamento dipendono dalla qualità iniziale della fusione.

-

Campi correlati: Reologia, sistemi di controllo e progettazione dello stampo influenzano la gestione della contropressione.

Questi collegamenti evidenziano il ruolo della contropressione nell'ecosistema dell'estrusione.

Conclusione

La contropressione è una pietra miliare del controllo di qualità dell'estrusione, in quanto garantisce la fusione, la miscelazione e l'uniformità della temperatura. Ha un impatto sulla qualità del prodotto e sull'efficienza del processo in applicazioni come film, profili e tubi. Comprendendo la sua classificazione, gli scenari applicativi, gli aspetti tecnici e le tecnologie correlate, i professionisti possono sfruttare la contropressione per ottenere risultati superiori.

-

La comprensione della contropressione è fondamentale per ottimizzare la qualità e l'efficienza dell'estrusione. Esplorate questo link per avere informazioni approfondite. ↩

-

Scoprite come la contropressione influenza la qualità dei prodotti estrusi e i fattori coinvolti nel processo. ↩

-

Il controllo qualità è essenziale nell'estrusione. Scoprite le migliori pratiche per mantenere la coerenza e prevenire i difetti nei vostri prodotti. ↩

-

Scoprite come i materiali ad alta viscosità come l'HDPE richiedano impostazioni specifiche di contropressione per garantire qualità e prestazioni nell'estrusione. ↩

-

La progettazione della vite è un fattore chiave nella gestione della contropressione. Per saperne di più sul suo impatto sull'efficienza e sulla qualità dell'estrusione. ↩