La frattura da fusione è una sfida comune nell'estrusione dei polimeri che può compromettere la qualità della superficie dei prodotti estrusi, incidendo sia sull'aspetto che sulle prestazioni. Questo post del blog offre una guida approfondita alla comprensione e alla risoluzione dei problemi frattura da fusione1che ne tratta le cause, gli effetti nei vari settori industriali e le soluzioni pratiche. Se siete coinvolti nella produzione di materie plastiche o state cercando di migliorare il vostro processo di estrusione, questa risorsa vi fornirà le conoscenze necessarie per affrontare efficacemente la frattura da fusione.

La frattura di fusione nell'estrusione è un'instabilità di flusso che si verifica quando i polimeri fusi vengono forzati attraverso una matrice ad alta velocità, dando luogo a difetti superficiali come la filettatura a squame o il washboard, che interessano comunemente settori come l'imballaggio e i dispositivi medici.

Padroneggiando le tecniche di risoluzione dei problemi qui descritte, è possibile migliorare la qualità del prodotto e ottimizzare le operazioni di estrusione. Vediamo i dettagli della frattura di fusione e come affrontarla.

La frattura della massa fusa si verifica solo nei processi di estrusione ad alta velocità.Falso

Sebbene le alte velocità di estrusione aumentino la probabilità di frattura della massa fusa, questa può verificarsi anche a velocità inferiori se il design della matrice o le proprietà del materiale non sono ottimali.

La frattura della colata è un problema puramente estetico e non influisce sulle prestazioni del prodotto.Falso

Oltre ai difetti estetici, la frattura da fusione può compromettere le proprietà meccaniche e la funzionalità dei prodotti estrusi, soprattutto in applicazioni critiche come i dispositivi medici.

- 1. Che cos'è la frattura da fusione nell'estrusione?

- 2. Quali sono i settori più colpiti dalla frattura da fusione?

- 3. Quali sono le cause principali della frattura da fusione?

- 4. Come si può risolvere il problema della frattura della massa fusa nell'estrusione?

- 5. Quali sono i parametri chiave del processo di estrusione che influenzano la frattura della massa fusa?

- 6. Quali sono i materiali più soggetti alla frattura da fusione?

- 7. Strumenti pratici per prevenire la frattura della colata

- 8. Tecnologie correlate e rete di conoscenze

- 9. Conclusione

Che cos'è la frattura da fusione nell'estrusione?

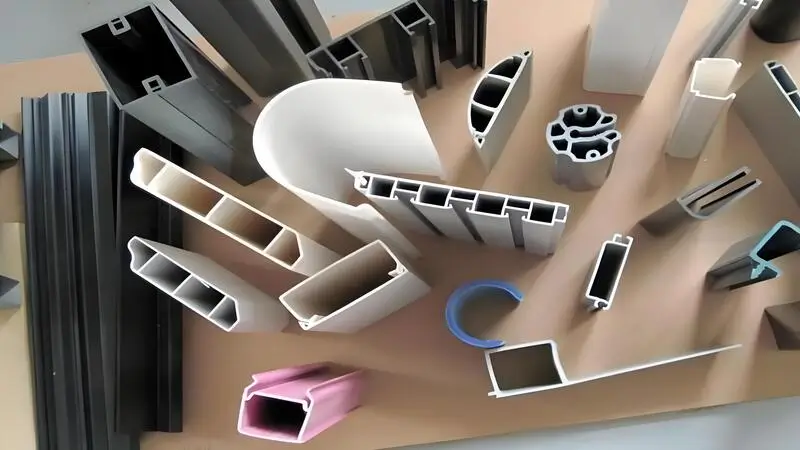

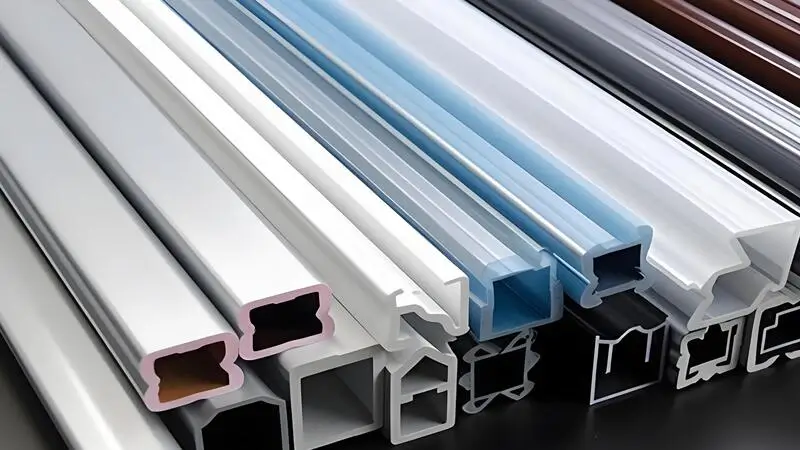

La frattura da fusione è un fenomeno dell'estrusione di polimeri in cui la superficie del prodotto estruso diventa ruvida o distorta a causa di instabilità di flusso nel polimero fuso in uscita dalla matrice. Spesso è caratterizzata da difetti quali sharkskinning (sottili increspature), washboard pattern (distorsioni ondulate) o gravi distorsioni irregolari.

Frattura da fusione, nota anche come distorsione dell'estruso2è causata da elevate velocità di taglio e flussi estensionali nello stampo, che portano a instabilità viscoelastiche nel polimero fuso.

| Tipo di difetto | Aspetto | Cause comuni |

|---|---|---|

| Scuoiatura degli squali | Increspature fini e regolari | Elevate velocità di estrusione, progettazione inadeguata della matrice |

| Lavagna | Distorsioni ondulate e periodiche | Eccessiva sollecitazione di taglio, proprietà del materiale |

| Distorsione lorda | Difetti superficiali gravi e irregolari | Velocità molto elevate, materiali incompatibili |

Principi fondamentali della frattura per fusione

La frattura della colata deriva dalla natura viscoelastica dei polimeri. Quando è sottoposto a elevate velocità di taglio nella matrice, il polimero fuso può presentare instabilità di flusso, interrompendo la superficie liscia dell'estruso. I principali fattori che vi contribuiscono sono:

-

Velocità di estrusione elevate: L'aumento della velocità aumenta la sollecitazione di taglio.

-

Problemi di progettazione degli stampi: Le transizioni brusche o le superfici ruvide dello stampo esacerbano le instabilità.

-

Proprietà del materiale: I polimeri ad alto peso molecolare sono più elastici e aumentano il rischio.

-

Controllo della temperatura: Temperature inadeguate possono ostacolare la fluidità del flusso.

La comprensione di questi principi è il primo passo verso una risoluzione efficace dei problemi.

I polimeri ad alto peso molecolare sono più inclini alla frattura da fusione.Vero

I polimeri ad alto peso molecolare presentano una maggiore elasticità, aumentando la probabilità di instabilità del flusso a velocità di taglio elevate.

Quali sono i settori più colpiti dalla frattura da fusione?

La frattura da fusione ha un impatto sui settori in cui la qualità della superficie è fondamentale, con conseguenti problemi di produzione e di qualità.

La frattura da fusione interessa comunemente i settori dell'imballaggio, dei dispositivi medici e dell'automotive, dove le superfici lisce sono essenziali per le prestazioni e l'estetica dei prodotti.

Industria dell'imballaggio

Nel settore dell'imballaggio, la frattura da fusione può creare difetti visivi nei film e nei fogli, riducendo l'attrattiva per il consumatore. Ad esempio, scuoiatura degli squali3 in un film per l'imballaggio alimentare può non rispettare gli standard di chiarezza.

Dispositivi medici

Per le applicazioni mediche, come tubi o cateteri, i difetti superficiali dovuti alla frattura da fusione possono compromettere la funzionalità e la sicurezza, dove la levigatezza è fondamentale per evitare irritazioni o danni.

Componenti per autoveicoli

I profili estrusi e le guarnizioni nella produzione automobilistica richiedono tolleranze precise. La frattura della fusione può indebolire le proprietà meccaniche o causare imprecisioni dimensionali.

La frattura della colata influisce solo sull'aspetto visivo dei prodotti estrusi.Falso

Oltre all'estetica, la frattura da fusione può influire sulle proprietà meccaniche e sulle prestazioni dei componenti estrusi, soprattutto nelle applicazioni di precisione.

Quali sono le cause principali della frattura da fusione?

L'identificazione delle cause della frattura da fusione è fondamentale per una risoluzione efficace dei problemi. A questo problema contribuiscono diversi fattori.

Le cause principali della frattura da fusione includono un'elevata tassi di estrusione4, povero design dello stampo5, un controllo inadeguato della temperatura e l'uso di polimeri ad alto peso molecolare.

Elevata velocità di estrusione

L'aumento della velocità di estrusione per massimizzare la produzione aumenta le sollecitazioni di taglio nella matrice, spesso innescando la frattura del materiale fuso.

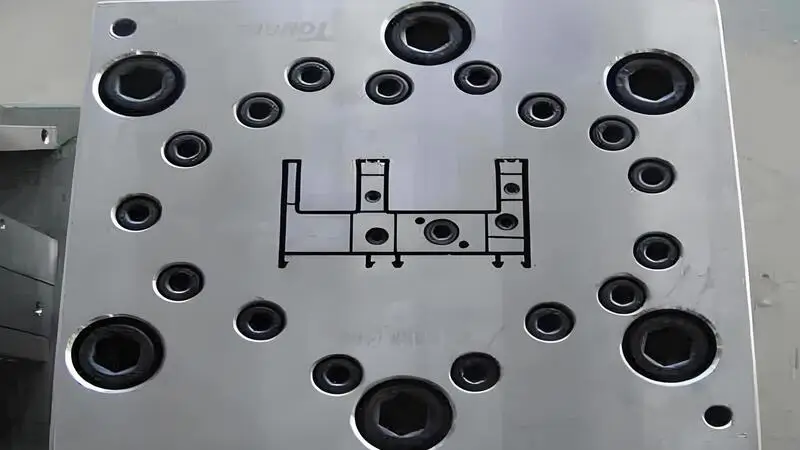

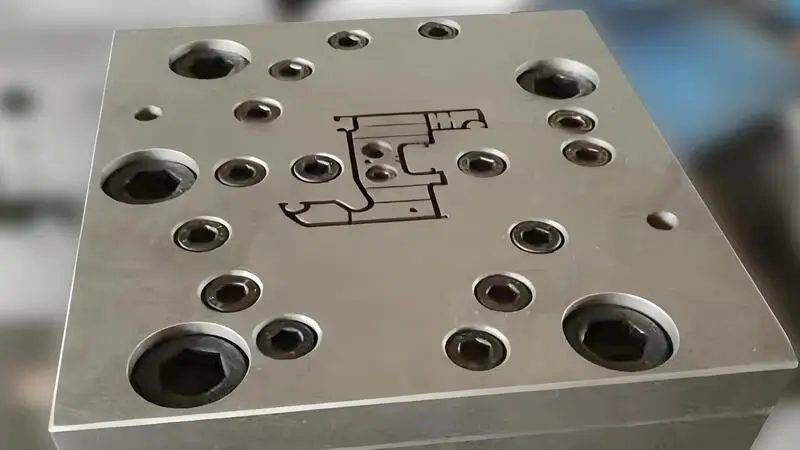

Scarsa progettazione dello stampo

Dies with abrupt transitions, rough surfaces, or short land lengths disrupt polymer flow, leading to defects. Low temperatura dello stampo6aumentano la viscosità del polimero, ostacolandone il flusso, mentre temperature troppo elevate possono degradare il materiale.

Controllo inadeguato della temperatura

Le basse temperature dello stampo aumentano la viscosità del polimero, ostacolando il flusso, mentre temperature troppo elevate possono degradare il materiale.

Proprietà del materiale

I polimeri ad alto peso molecolare o con un'ampia distribuzione di peso molecolare sono più elastici e sono quindi soggetti a instabilità di flusso.

L'ottimizzazione della progettazione dello stampo può eliminare completamente la frattura da fusione.Falso

Sebbene una migliore progettazione della matrice possa ridurre il rischio, altri fattori come la velocità di estrusione e le proprietà del materiale possono ancora contribuire alla frattura della colata.

Come si può risolvere il problema della frattura della massa fusa nell'estrusione?

La risoluzione dei problemi di frattura di fusione comporta un approccio sistematico per individuare e risolvere il problema.

Per risolvere i problemi di frattura della colata, ridurre la velocità di estrusione, ottimizzare la temperatura della matrice, migliorare la progettazione della matrice e prendere in considerazione modifiche del materiale, se necessario.

Guida alla risoluzione dei problemi passo dopo passo

-

Identificare il tipo di difetto

- Esaminare l'estruso per verificare la presenza di sharkskinning, washboard o distorsioni grossolane per orientare il proprio approccio.

-

Regolare la velocità di estrusione

- Ridurre gradualmente la velocità per ridurre la sollecitazione di taglio e verificare il miglioramento della superficie.

-

Ottimizzare la temperatura dello stampo

- Aumentare la temperatura per ridurre la viscosità, assicurandosi che rimanga al di sotto del punto di degradazione del polimero.

-

Ispezione e modifica della progettazione degli stampi

- Osservate gli spigoli vivi o le lunghezze inadeguate dei terreni; se necessario, riprogettate per ottenere un flusso più fluido.

-

Valutare le proprietà dei materiali

- Passare a un polimero di peso molecolare inferiore o aggiungere coadiuvanti tecnologici se altri aggiustamenti non funzionano.

L'uso di coadiuvanti tecnologici può attenuare la frattura da fusione senza modificare il polimero.Vero

I coadiuvanti tecnologici, come gli additivi fluoropolimerici, possono ridurre l'attrito superficiale, aiutando a prevenire la frattura della fusione.

Quali sono i parametri chiave del processo di estrusione che influenzano la frattura della massa fusa?

Diversi parametri di processo influenzano l'insorgere della frattura da fusione, richiedendo un controllo accurato.

I parametri chiave che influenzano la frattura della massa fusa sono la velocità di estrusione, la temperatura della filiera, il design della filiera e la pressione all'interno dell'estrusore.

Velocità di estrusione

Tassi più elevati aumentano lo stress da taglio, aumentando il rischio di frattura da fusione.

Temperatura dello stampo

Le temperature ottimali garantiscono un flusso regolare; eventuali scostamenti possono destabilizzare il processo.

Design dello stampo

Transizioni dolci e graduali e terreni di lunghezza adeguata stabilizzano il flusso di polimeri.

Pressione

Una pressione eccessiva può amplificare le instabilità del flusso, rendendo necessari il monitoraggio e la regolazione.

La lunghezza della terra dello stampo non ha alcun impatto sulla frattura della fusione.Falso

Una lunghezza maggiore del terreno può contribuire a stabilizzare il flusso, riducendo la probabilità di frattura della colata.

Quali sono i materiali più soggetti alla frattura da fusione?

La scelta del materiale influisce in modo significativo sulla suscettibilità alla frattura da fusione.

Polimeri come il polietilene lineare a bassa densità (LLDPE), il polietilene ad alta densità (HDPE) e alcuni fluoropolimeri sono più inclini alla frattura da fusione a causa del loro elevato peso molecolare e della loro elasticità.

| Tipo di polimero | Suscettibilità alla frattura per fusione | Note |

|---|---|---|

| LLDPE | Alto | Comune nella produzione cinematografica |

| HDPE | Alto | Utilizzato in tubi e profili |

| Polipropilene (PP) | Moderato | Varia a seconda del grado |

| Polistirolo (PS) | Basso | Meno elastico, flusso più fluido |

L'utilizzo di un polimero con una distribuzione del peso molecolare più stretta può ridurre la frattura da fusione.Vero

Le distribuzioni più strette riducono l'elasticità, rendendo il polimero meno incline alle instabilità di flusso.

Strumenti pratici per prevenire la frattura della colata

Le misure proattive possono ridurre al minimo i rischi di frattura da fusione.

Utilizzate una lista di controllo per garantire una progettazione ottimale dello stampo, il controllo della temperatura e la selezione del materiale, e seguite una guida decisionale per la risoluzione dei problemi di frattura della colata.

Lista di controllo per prevenire la frattura della colata

| Aspetto | Considerazione |

|---|---|

| Design dello stampo | Garantire transizioni morbide e graduali; evitare spigoli vivi. |

| Controllo della temperatura | Mantenere i profili di temperatura ottimali per il polimero. |

| Velocità di estrusione | Operare entro i tassi raccomandati per il materiale. |

| Selezione del materiale | Se possibile, scegliere gradi con peso molecolare inferiore. |

| Ausili per l'elaborazione | Considerare gli additivi per migliorare le caratteristiche di flusso. |

Guida alle decisioni per la risoluzione dei problemi

-

La velocità di estrusione è troppo alta?

- Sì: ridurre la velocità.

- No: controllare la temperatura.

-

La temperatura dello stampo è ottimizzata?

- No: regolare la temperatura.

- Sì: ispezionare il design dello stampo.

-

Ci sono difetti di progettazione nello stampo?

- Sì: matrice di riprogettazione.

- No: valutare il materiale.

-

Il polimero è adatto?

- No: cambiare grado o aggiungere ausili.

I coadiuvanti tecnologici sono sempre necessari per evitare la frattura della fusione.Falso

I coadiuvanti tecnologici possono essere utili, ma non sono sempre necessari se gli altri parametri sono ben controllati.

Tecnologie correlate e rete di conoscenze

La frattura da fusione si collega a tecnologie più ampie che possono migliorare gli sforzi di prevenzione.

Tecnologie a monte come sintesi di polimeri7 e i test reologici possono aiutare a personalizzare i materiali per ridurre il rischio di frattura da fusione, mentre il controllo di qualità a valle e i trattamenti superficiali possono mitigarne gli effetti.

- A monte: Sintesi dei polimeri e test reologici8 per l'ottimizzazione dei materiali.

- A valle: Sistemi di controllo qualità e trattamenti superficiali per la gestione dei difetti.

Esplorare reologia dei polimeri e ottimizzazione della progettazione dello stampo9 per approfondimenti.

I test reologici sono essenziali per prevenire la frattura della colata.Vero

I test reologici aiutano a prevedere il comportamento di un polimero in condizioni di estrusione, consentendo una migliore selezione del materiale e una migliore progettazione del processo.

Conclusione

Per affrontare il problema della frattura da fusione nell'estrusione è necessario comprenderne le cause: velocità elevate, progettazione inadeguata degli stampi e proprietà dei materiali, e applicare soluzioni mirate come la riduzione della velocità, l'ottimizzazione della temperatura e il miglioramento degli stampi. Utilizzando strumenti pratici e tecnologie correlate, è possibile migliorare la qualità del prodotto e l'efficienza dei processi di estrusione.

Per ulteriori informazioni, consultare le risorse su reologia dei polimeri e ottimizzazione della progettazione dello stampo.

-

La comprensione della frattura da fusione è fondamentale per migliorare la qualità del prodotto nei processi di estrusione. Esplorate questo link per saperne di più sul suo impatto e sulle soluzioni. ↩

-

La distorsione dell'estruso è un problema fondamentale nella lavorazione dei polimeri. Scoprite le cause e le soluzioni per migliorare i vostri processi produttivi. ↩

-

Lo sharkskinning può compromettere gravemente l'aspetto dei prodotti estrusi. Scoprite i metodi di prevenzione più efficaci per migliorare la qualità dei vostri estrusi. ↩

-

Scoprite come le velocità di estrusione influiscono sulla qualità dei prodotti polimerici e come ottimizzarle per ottenere risultati migliori. ↩

-

Una progettazione efficace degli stampi è fondamentale per prevenire difetti come la frattura da fusione. Scoprite le migliori pratiche per migliorare i vostri processi di estrusione. ↩

-

La temperatura dello stampo svolge un ruolo fondamentale nel flusso e nella qualità del polimero. Per saperne di più sul suo impatto sui processi di estrusione. ↩

-

La comprensione della sintesi dei polimeri è fondamentale per ottimizzare i materiali al fine di prevenire la frattura della colata, migliorando la qualità del prodotto. ↩

-

I test reologici forniscono informazioni sul comportamento del materiale, essenziali per ridurre al minimo i rischi di frattura da fusione nell'estrusione. ↩

-

L'esplorazione dell'ottimizzazione della progettazione della matrice può portare a miglioramenti significativi nei processi di estrusione, riducendo i difetti e aumentando l'efficienza. ↩