L'estrusione di plastica è molto utilizzata per produrre tubi, profili, pellicole, lastre e altro. Ma durante l'estrusione possono verificarsi difetti che compromettono l'aspetto e il funzionamento del prodotto. Questo fa lievitare i costi e rallenta la produzione.

Il processo di estrusione della plastica deve affrontare problemi come bolle d'aria, crepe, spessori non uniformi e differenze di colore. Identificando le cause e implementando soluzioni mirate, possiamo ridurre i costi e migliorare l'efficienza produttiva.

I difetti di estrusione della plastica sono causati principalmente da un controllo improprio della temperatura.Vero

Le fluttuazioni di temperatura durante il processo di estrusione possono portare a vari difetti, come un flusso di materiale non uniforme, una sagomatura incompleta o imperfezioni superficiali.

I difetti di estrusione della plastica sono sempre causati dalla scarsa qualità del materiale.Falso

Se la qualità del materiale può contribuire ai difetti di estrusione, anche fattori come la temperatura, la velocità, la progettazione della matrice e i parametri di processo non corretti giocano un ruolo importante nel causare problemi come deformazioni, bolle e variazioni di colore.

- 1. Quali sono i difetti delle bolle di estrusione della plastica e le soluzioni?

- 2. Quali sono i difetti dell'estrusione di plastica e le soluzioni?

- 3. Quali sono i difetti dell'estrusione di plastica e le soluzioni?

- 4. Quali sono i difetti dell'irregolarità dello spessore dell'estrusione di plastica e le soluzioni?

- 5. Quali sono i difetti dell'estrusione di plastica e le soluzioni?

- 6. Quali sono i difetti e le soluzioni della differenza di colore nell'estrusione della plastica?

- 7. Qual è il difetto di ritiro dell'estrusione di plastica e la soluzione?

- 8. Conclusione

Quali sono i difetti delle bolle di estrusione della plastica e le soluzioni?

I difetti di bolla sono solitamente caratterizzati dalla presenza di bolle d'aria sulla superficie o all'interno del prodotto, che influiscono sull'aspetto e sulle proprietà meccaniche del prodotto.

Per risolvere il problema delle bolle d'aria, è possibile controllare l'umidità della materia prima, ottimizzare la temperatura di fusione, migliorare l'efficienza del sistema di scarico e garantire la tenuta delle apparecchiature.

Elevata umidità della materia prima

Le bolle d'aria sono spesso causate dall'umidità della materia prima. Quando l'umidità è troppo alta, l'acqua evapora rapidamente alle alte temperature e si formano le bolle. È necessario controllare rigorosamente l'umidità della materia prima e asciugarla se necessario.

Scarso scarico

Un altro motivo per la formazione di bolle d'aria è che il sistema di scarico dell'estrusore è progettato male o non è abbastanza efficiente. Ottimizzando il canale di scarico per garantire che il gas presente nella colata possa essere scaricato rapidamente, è possibile ridurre efficacemente la comparsa di bolle d'aria.

Temperatura di fusione

Una temperatura troppo alta può causare degrado termico, mentre una temperatura troppo bassa può dare origine a una fusione troppo viscosa e difficile da spurgare. Un controllo preciso della temperatura di fusione può aiutare a ridurre al minimo i difetti delle bolle.

Le bolle sono un difetto comune nell'estrusione della plastica.Vero

Le bolle possono formarsi nell'estrusione di plastica a causa dell'aria o dell'umidità intrappolata nel materiale, di un controllo improprio della temperatura o di una velocità eccessiva della vite. Queste bolle influiscono sulla qualità e sull'aspetto del prodotto estruso.

Le bolle nell'estrusione della plastica possono essere completamente evitate.Falso

Sebbene sia difficile eliminare completamente le bolle, un attento controllo dell'umidità del materiale, delle impostazioni di temperatura e della velocità di estrusione può ridurne significativamente la comparsa. In alcuni casi, per ridurre al minimo le bolle possono essere necessarie tecniche di degasaggio o un migliore condizionamento del materiale.

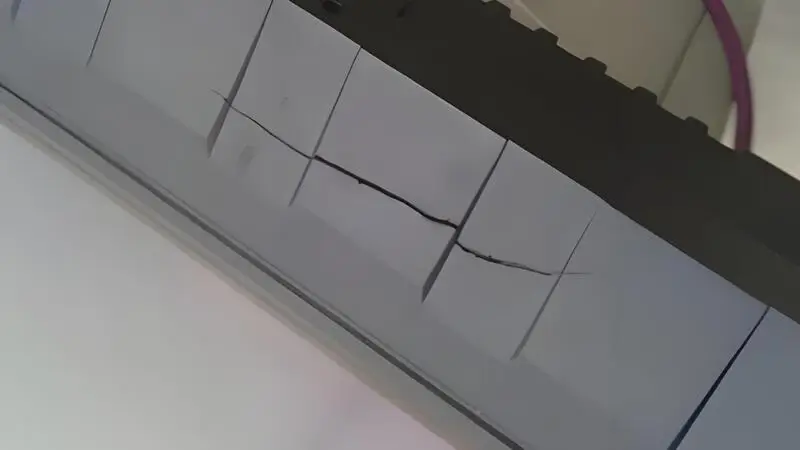

Quali sono i difetti dell'estrusione di plastica e le soluzioni?

I difetti di fessurazione sono di solito fessure sulla superficie o all'interno del prodotto estruso in plasticache possono ridurre la resistenza del prodotto e, in casi gravi, persino comprometterne le prestazioni.

Per ridurre il cracking, possiamo regolare la pressione di estrusione, la temperatura e la velocità di raffreddamento. L'ottimizzazione di questi parametri contribuisce a ridurre al minimo le cricche e a migliorare la qualità del prodotto.

Regolazione della pressione di estrusione

Una pressione di estrusione eccessiva può facilmente provocare cricche da trazione. Riducendo opportunamente la pressione di estrusione si riducono le cricche sulla superficie e all'interno del prodotto.

Controllo della temperatura

Se la temperatura è troppo alta o troppo bassa, la fluidità del materiale ne risente. Un controllo ragionevole della temperatura può migliorare la fluidità del materiale ed evitare crepe.

Metodo di raffreddamento

Se si raffredda troppo velocemente, si possono avere grandi tensioni termiche nel materiale. Se si raffredda troppo lentamente, si può rallentare la polimerizzazione sulla superficie e si possono creare crepe. Il raffreddamento deve essere corretto e uniforme.

Ecco le richieste di risarcimento per "crepe da estrusione di plastica" nello stesso formato:

Le cricche sono un difetto comune nell'estrusione della plastica.Vero

Le cricche nell'estrusione di materie plastiche possono verificarsi a causa di fattori quali un raffreddamento improprio, impostazioni di temperatura non corrette, stress del materiale o un'elevata velocità di estrusione. Queste cricche possono compromettere la resistenza e l'integrità del prodotto finale.

Le crepe nell'estrusione di plastica possono essere completamente evitate.Falso

Sebbene sia difficile eliminare completamente le cricche, un controllo adeguato delle velocità di raffreddamento, delle impostazioni di temperatura e della velocità di estrusione può ridurre la probabilità di formazione di cricche. In alcuni casi, l'ottimizzazione delle proprietà del materiale e delle condizioni di estrusione può contribuire a mitigare il problema.

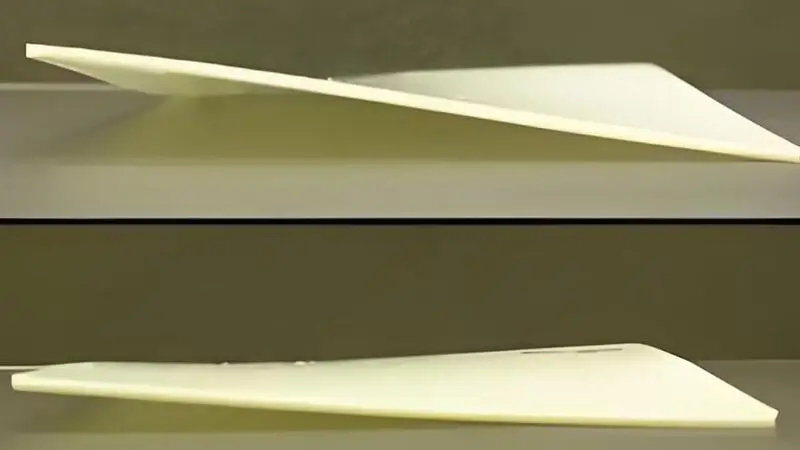

Quali sono i difetti dell'estrusione di plastica e le soluzioni?

La deformazione si verifica quando un prodotto in plastica si restringe in modo non uniforme quando si raffredda, causando un'alterazione del prodotto stesso. Ciò accade spesso con prodotti a pareti sottili e forme complicate.

Per controllare i difetti di deformazione, è necessario ottimizzare la velocità di raffreddamento, ottimizzare la progettazione dello stampo e scegliere le materie prime giuste.

Ottimizzare la velocità di raffreddamento

Una delle cause principali dei difetti di deformazione è il raffreddamento non uniforme. Controllando la velocità di raffreddamento in modo uniforme ed evitando un raffreddamento troppo rapido o troppo lento, è possibile ridurre efficacemente il fenomeno della deformazione.

Ottimizzare la progettazione dello stampo

Anche il design dello stampo ha un grande impatto sui difetti di deformazione. Una progettazione ragionevole del sistema di raffreddamento dello stampo e del canale di scorrimento può ridurre il raffreddamento non uniforme e prevenire la deformazione.

Selezione di materie prime adeguate

I diversi materiali plastici si ritirano in modo diverso quando si raffreddano. Scegliere la materia prima giusta può aiutare a evitare problemi di deformazione, soprattutto quando si realizzano prodotti a parete sottile o di forma complessa.

La deformazione è un difetto comune nell'estrusione della plastica.Vero

La deformazione nell'estrusione di plastica si verifica quando il materiale si raffredda in modo non uniforme o subisce tensioni interne, provocando distorsioni dimensionali nel prodotto finale. Ciò può influire sulla qualità e sulla funzionalità degli articoli estrusi.

La deformazione nell'estrusione di plastica può essere completamente evitata.Falso

Sebbene non sia sempre possibile evitare del tutto la deformazione, il controllo della velocità di raffreddamento, della velocità di estrusione e delle proprietà del materiale può ridurre significativamente il verificarsi della deformazione. La regolazione di questi fattori contribuisce a garantire una stabilità dimensionale più costante.

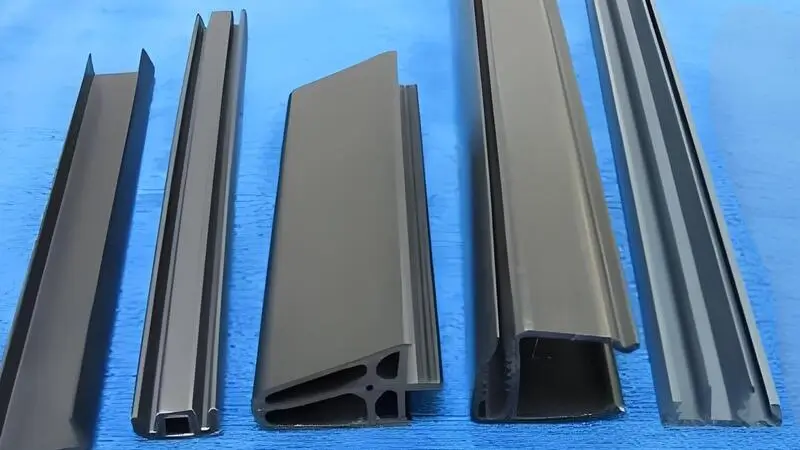

Quali sono i difetti dell'irregolarità dello spessore dell'estrusione di plastica e le soluzioni?

La produzione di tubi e profili comporta spesso uno spessore non uniforme del prodotto. Questo problema può causare l'instabilità delle proprietà meccaniche del prodotto e può persino compromettere le lavorazioni future.

Per risolvere il problema dello spessore non uniforme delle pareti, è possibile regolare la velocità dell'estrusore, migliorare il design della matrice e assicurarsi che la materia prima sia ben miscelata.

Regolazione della velocità di traino

Se si modifica la velocità del traino, cambierà lo spessore delle pareti del prodotto. Regolando la velocità dell'estrattore sull'estrusore, è possibile controllare l'uniformità di allungamento del materiale ed evitare che il prodotto estruso sia più spesso in alcuni punti rispetto ad altri.

Ottimizzare la progettazione dello stampo

Uno spessore di parete non uniforme è spesso legato a difetti di progettazione dello stampo. Progettando in modo razionale la forma del canale e dell'uscita dello stampo, possiamo migliorare la distribuzione dello spessore della parete e garantire l'uniformità del prodotto.

Uniformità delle materie prime

L'omogeneità della materia prima influisce sullo spessore delle pareti. Se si mescolano bene le materie prime, si può evitare che il materiale non sia distribuito uniformemente quando lo si spreme, evitando così di avere pareti di spessore diverso.

Lo spessore non uniforme è un problema comune nell'estrusione della plastica.Vero

Lo spessore non uniforme nell'estrusione di materie plastiche si verifica quando il materiale non fluisce in modo uniforme attraverso la matrice, dando luogo a dimensioni non uniformi del prodotto. Ciò può essere causato da fattori quali la progettazione della matrice, la viscosità del materiale e le fluttuazioni di temperatura.

Lo spessore non uniforme non è un problema significativo nell'estrusione di materie plastiche.Falso

Lo spessore non uniforme è un problema significativo nell'estrusione di materie plastiche che può influire sulle prestazioni, sull'aspetto e sulla funzionalità del prodotto finale. Per ridurre al minimo questo problema è necessario un controllo adeguato dei parametri di estrusione.

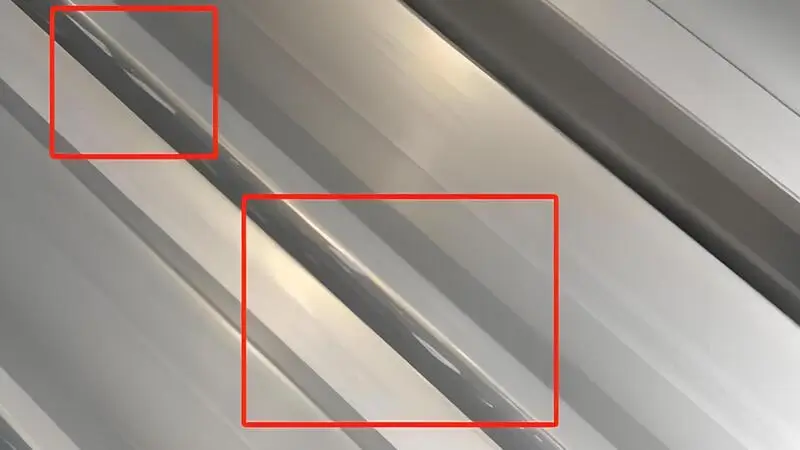

Quali sono i difetti dell'estrusione di plastica e le soluzioni?

I graffi sulla superficie di un prodotto non solo ne compromettono l'aspetto, ma anche il funzionamento.

Per risolvere i graffi, è possibile riparare o sostituire lo stampo e il rullo, regolare la velocità di traino e verificare che il sistema di raffreddamento funzioni correttamente.

Superfici non lisce e usurate di stampi o rulli

Controllare e pulire regolarmente le superfici dello stampo e dei rulli. Se necessario, riparare o sostituire le parti usurate.

Regolazione della velocità di traino

Se si va troppo veloci o non si ha il giusto tocco, si può graffiare la superficie del prodotto. Assicuratevi di avere la giusta pressione e velocità in modo che l'estrattore sia a contatto con il prodotto.

Ottimizzare il sistema di raffreddamento

Se la temperatura dell'acqua di raffreddamento è troppo alta o troppo bassa, può causare un raffreddamento non uniforme o graffi sulla superficie del prodotto. Assicurarsi che il sistema di raffreddamento dell'acqua funzioni correttamente e mantenga la giusta temperatura di raffreddamento e la giusta portata.

La resistenza ai graffi è una proprietà importante nell'estrusione della plastica.Vero

La resistenza ai graffi è una caratteristica cruciale per molti estrusi di plastica, soprattutto in applicazioni come i componenti automobilistici, l'elettronica di consumo e gli imballaggi, dove la durata della superficie è importante per mantenere l'estetica e la funzionalità.

La resistenza ai graffi è irrilevante per l'estrusione di plastica.Falso

Sebbene non tutte le estrusioni in plastica richiedano la resistenza ai graffi, molte applicazioni traggono vantaggio da materiali in grado di resistere all'usura, garantendo la longevità e mantenendo l'aspetto e le prestazioni nel tempo.

Quali sono i difetti e le soluzioni della differenza di colore nell'estrusione della plastica?

I difetti della differenza di colore non solo influiscono sull'aspetto del prodotto, ma anche sulla percezione del prodotto da parte del consumatore e sull'accettazione da parte del mercato.

Per risolvere le differenze di colore, garantire la coerenza delle materie prime, ottimizzare il processo di estrusione e migliorare il controllo dell'ambiente di produzione.

Garantire la coerenza delle materie prime

Per evitare differenze di colore, è importante disporre di materie prime omogenee. Lotti diversi di materie prime possono avere colori e qualità diversi, il che può causare differenze di colore durante l'estrusione. Controllando rigorosamente l'origine delle materie prime e il processo di miscelazione per garantire che le materie prime utilizzate siano di colore uniforme, è possibile ridurre notevolmente i difetti legati alla differenza di colore.

Ottimizzare il processo di estrusione

Il colore del prodotto può essere influenzato dalla temperatura, dalla pressione e dalla velocità del processo di estrusione. Per evitare problemi di colore causati da cambiamenti nel processo, assicurarsi che la temperatura e la pressione rimangano invariate durante la produzione del prodotto. Non fate funzionare l'estrusore troppo velocemente o troppo lentamente. Calibrate l'attrezzatura e assicuratevi che il processo funzioni correttamente. Questo vi aiuterà a ottenere un prodotto sempre dello stesso colore.

Migliorare il controllo dell'ambiente di produzione

Il colore della plastica può essere influenzato da fattori come l'umidità e la temperatura dell'ambiente di produzione. Assicuratevi di controllare la temperatura e l'umidità nell'officina e di verificare regolarmente la pulizia delle attrezzature. È inoltre necessario controllare rigorosamente la dispersione e la stabilità dei masterbatches di colore utilizzati per ridurre le differenze cromatiche.

L'estrusione di plastica può portare a differenze di colore nel prodotto finale.Vero

Le differenze di colore nell'estrusione di materie plastiche possono essere dovute a una composizione incoerente del materiale, a variazioni di temperatura o a una miscelazione impropria dei pigmenti, con conseguente colorazione non uniforme del prodotto estruso.

L'estrusione della plastica non causa differenze di colore.Falso

Le differenze di colore possono effettivamente verificarsi nell'estrusione di materie plastiche, spesso come risultato di fattori quali incongruenze di materiale, fluttuazioni di temperatura o miscelazione inadeguata di additivi o pigmenti.

Qual è il difetto di ritiro dell'estrusione di plastica e la soluzione?

Il ritiro è un problema comune nell'estrusione, soprattutto quando si realizzano profili a parete sottile o forme complesse.

Per risolvere i problemi di ritiro, è possibile controllare la temperatura dell'estrusore, assicurarsi che il sistema di raffreddamento sia impostato correttamente e tenere sotto controllo la temperatura dello stampo.

Regolazione della temperatura di estrusione

La temperatura dell'estrusore è importante per il modo in cui il materiale scorre e si restringe. Controllando la temperatura dell'estrusore, si può evitare di fondere troppo il materiale o di raffreddarlo troppo velocemente. In questo modo si evita che le dimensioni e la forma del pezzo cambino troppo.

Ottimizzare il design del sistema di raffreddamento

La velocità e il modo in cui si raffredda la plastica influiscono direttamente sul suo ritiro. Assicurandosi che l'acqua che raffredda la plastica scorra in modo uniforme e che i tubi che trasportano l'acqua siano nei punti giusti, si può fare in modo che la plastica si raffreddi in modo uniforme e non si restringa in modo irregolare. In questo modo, non ci saranno segni di ritiro.

Ottimizzare il sistema di controllo della temperatura dello stampo

Il sistema di controllo della temperatura dello stampo è importante per il processo di estrusione. Regolando i parametri di controllo della temperatura di riscaldamento e raffreddamento dello stampo, è possibile garantire che il prodotto mantenga la sua forma durante la produzione e ridurre il ritiro.

Il ritiro dell'estrusione di plastica è un problema comune durante il processo di produzione.Vero

Il ritiro si verifica quando il materiale estruso si raffredda e si contrae, un fenomeno normale nell'estrusione della plastica. Fattori come il tipo di materiale, la velocità di estrusione e la velocità di raffreddamento possono influenzare il grado di ritiro.

Il ritiro da estrusione della plastica può essere completamente eliminato.Falso

Sebbene il ritiro possa essere ridotto al minimo attraverso un attento controllo dei parametri di processo, non è del tutto evitabile a causa delle proprietà intrinseche dei materiali e della loro risposta alle variazioni di temperatura durante il processo di estrusione.

Conclusione

Il processo di estrusione della plastica ha molti problemi, come bolle, crepe da trazione, deformazioni, spessore non uniforme, graffi, differenze di colore, restringimenti, ecc. Possiamo migliorare il processo a partire dalle materie prime, dalla temperatura, dalla progettazione dello stampo e dal processo, ecc. Attraverso una gestione sistematica e un'ottimizzazione continua, possiamo ridurre efficacemente i difetti e migliorare la qualità dei prodotti.