Produsen Profil ABS Khusus

Temukan profil ABS khusus kami yang dirancang untuk ekstrusi plastik, yang menawarkan kekuatan luar biasa, ketahanan panas, dan daya tahan benturan.

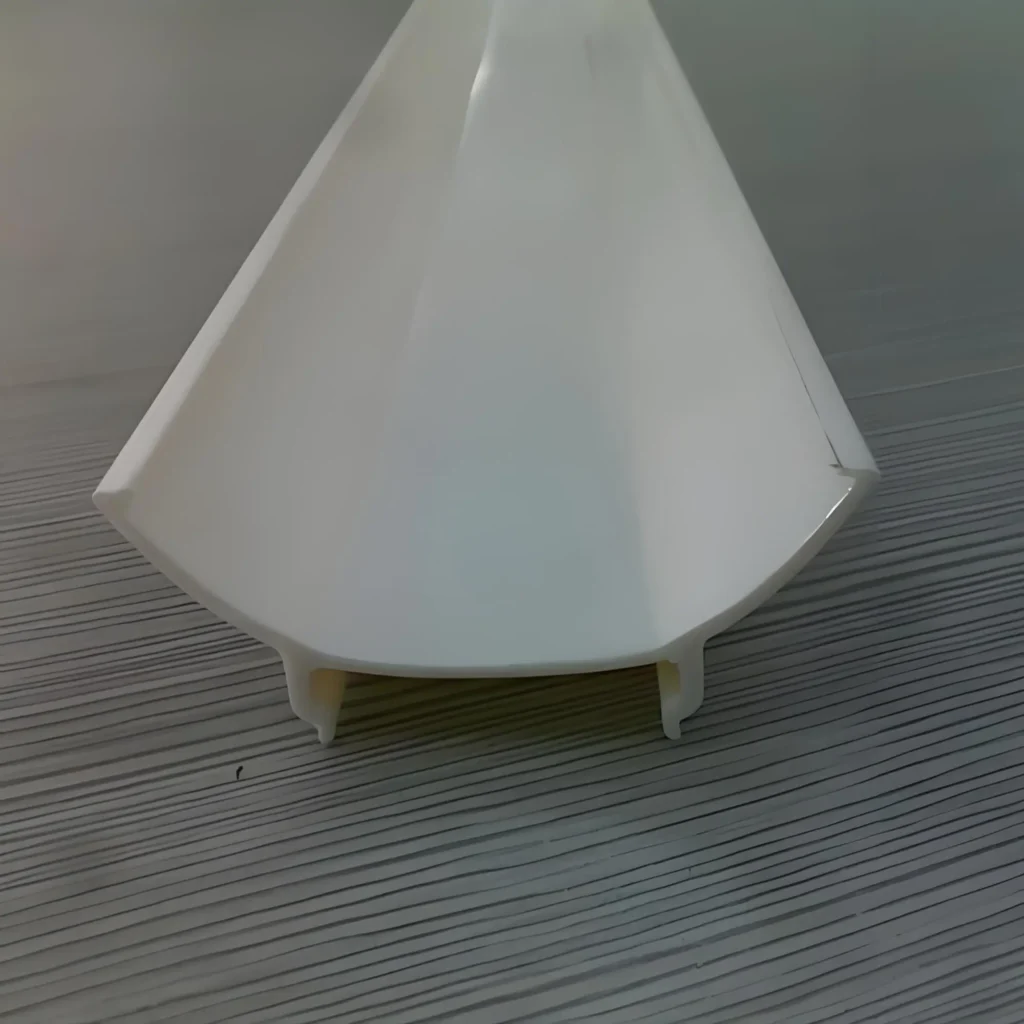

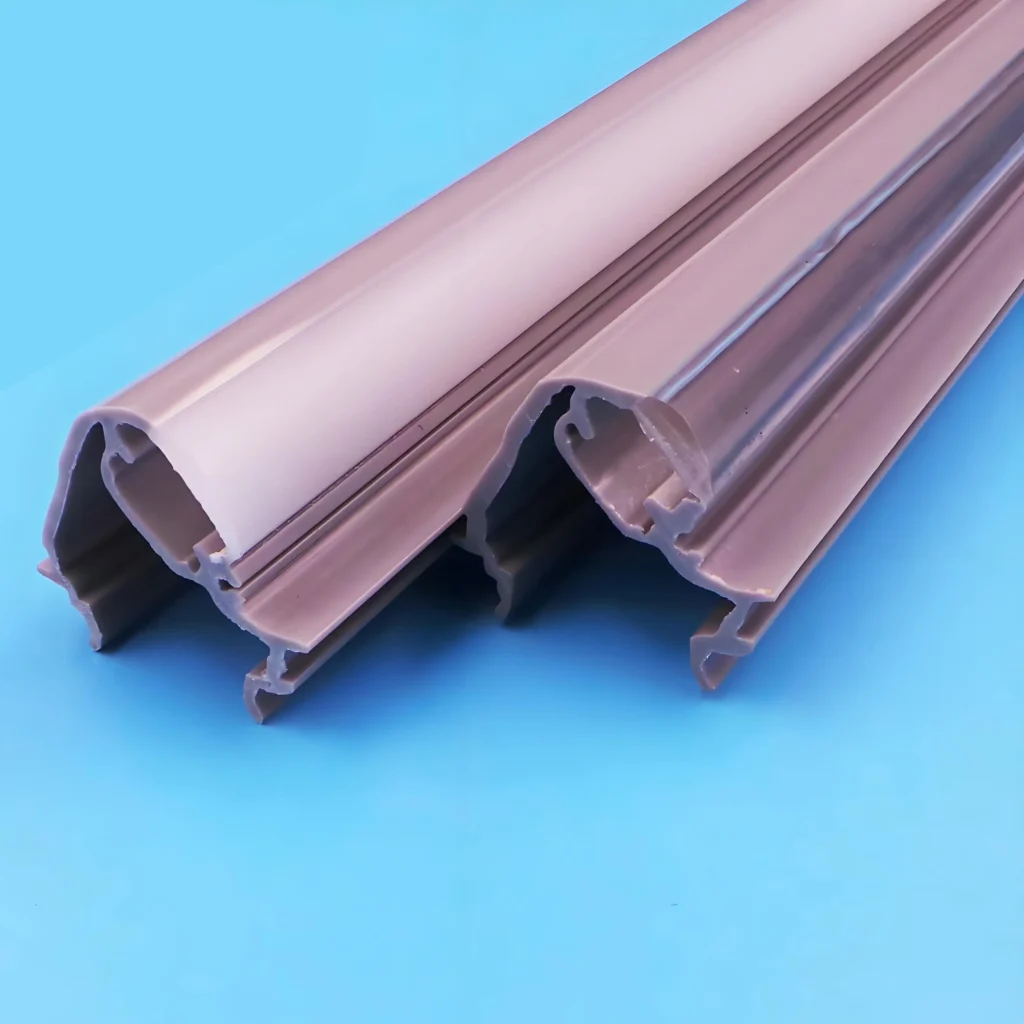

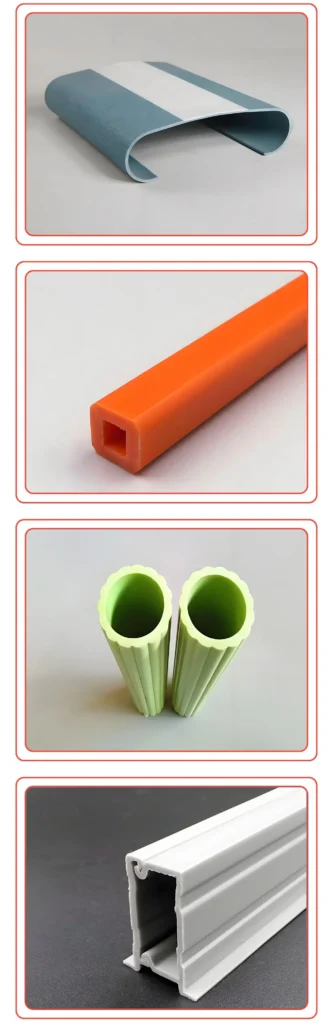

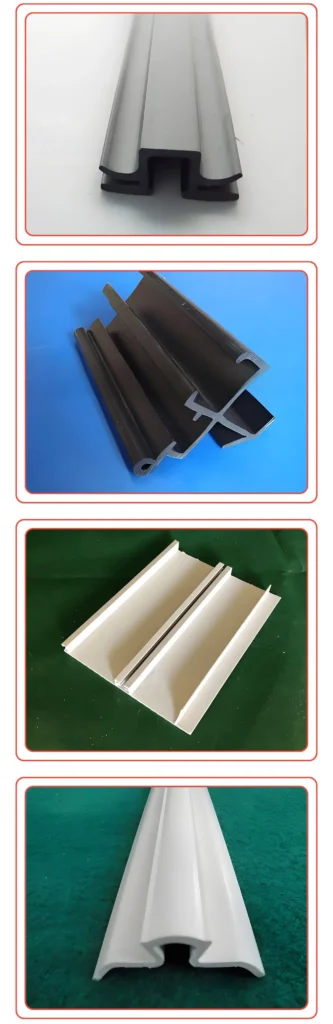

Profil Bingkai ABS

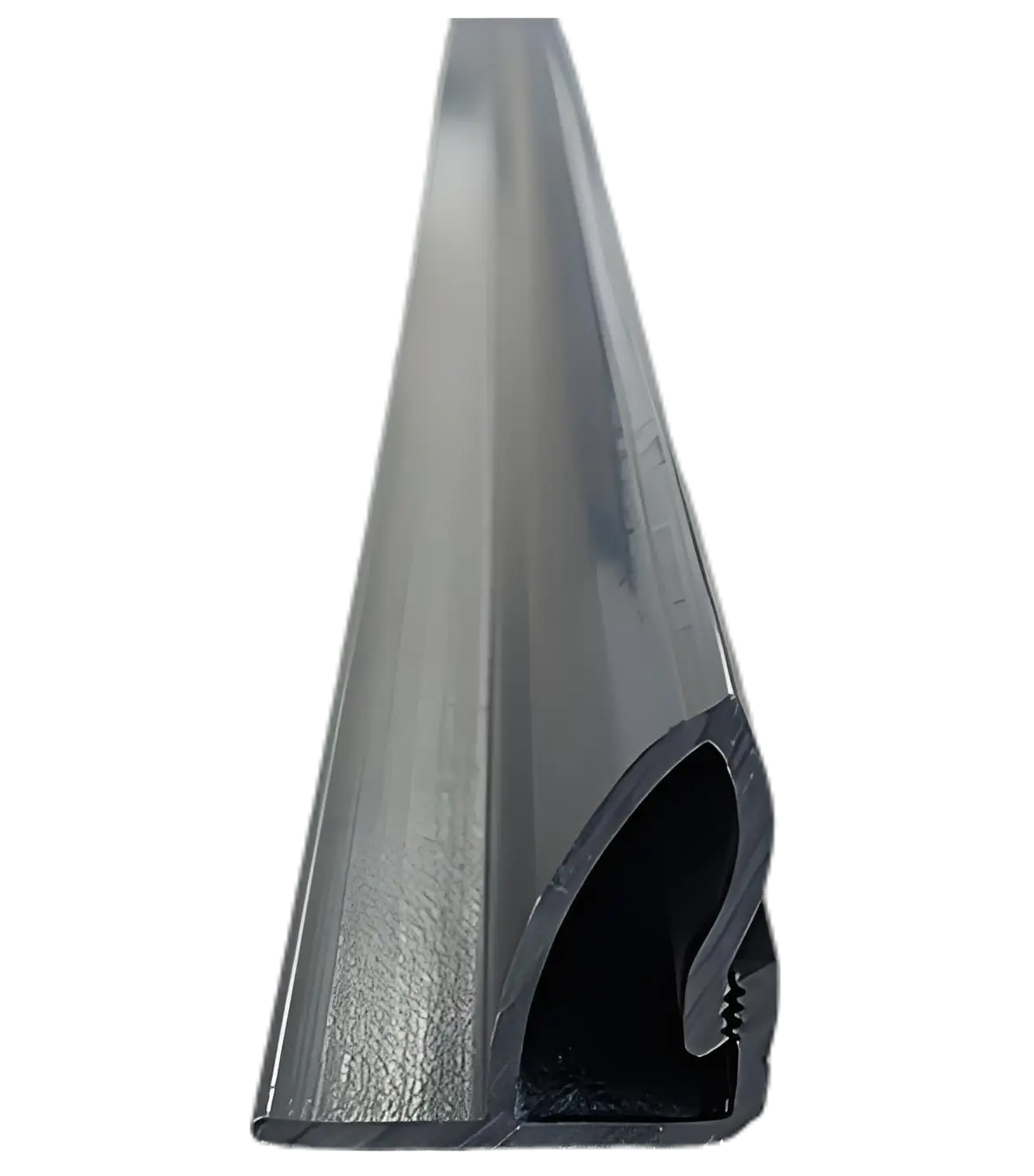

Klip Dekorasi Lembut ABS

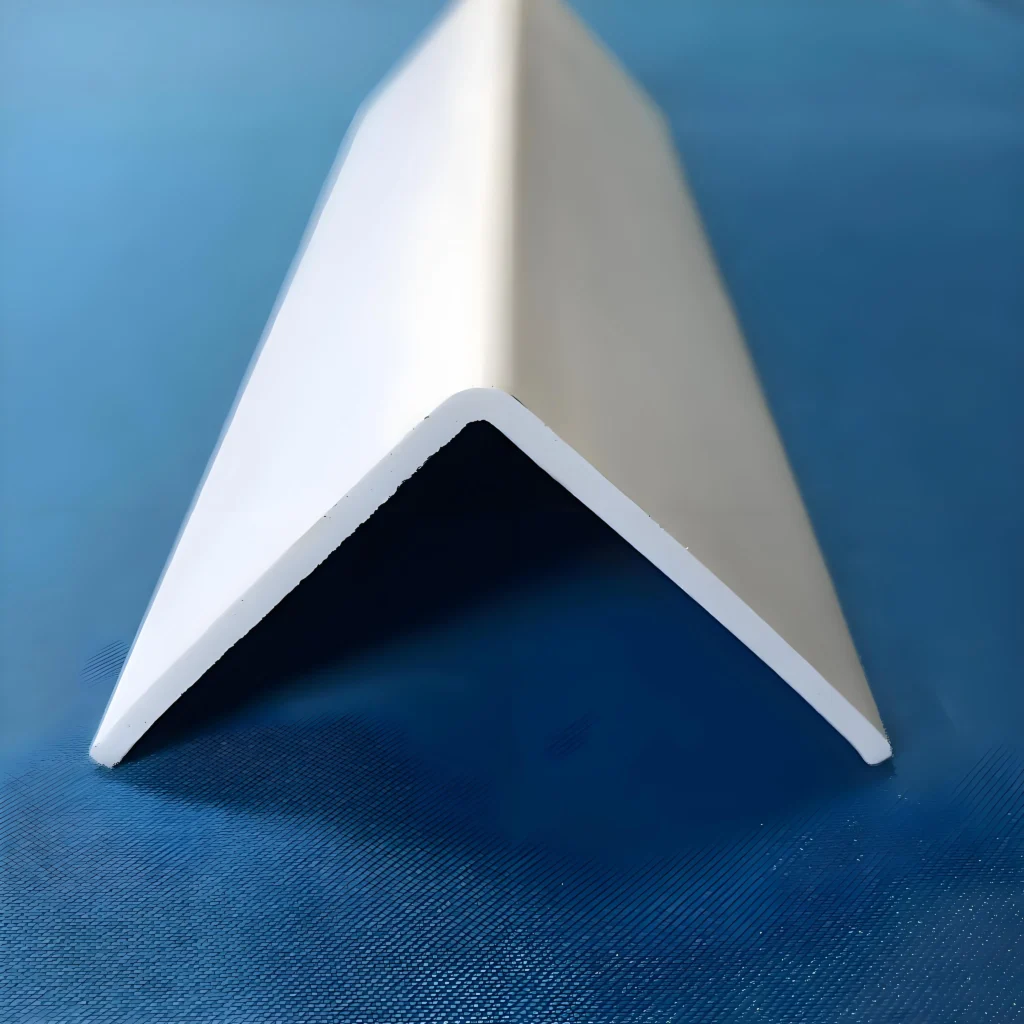

Slot Kain ABS

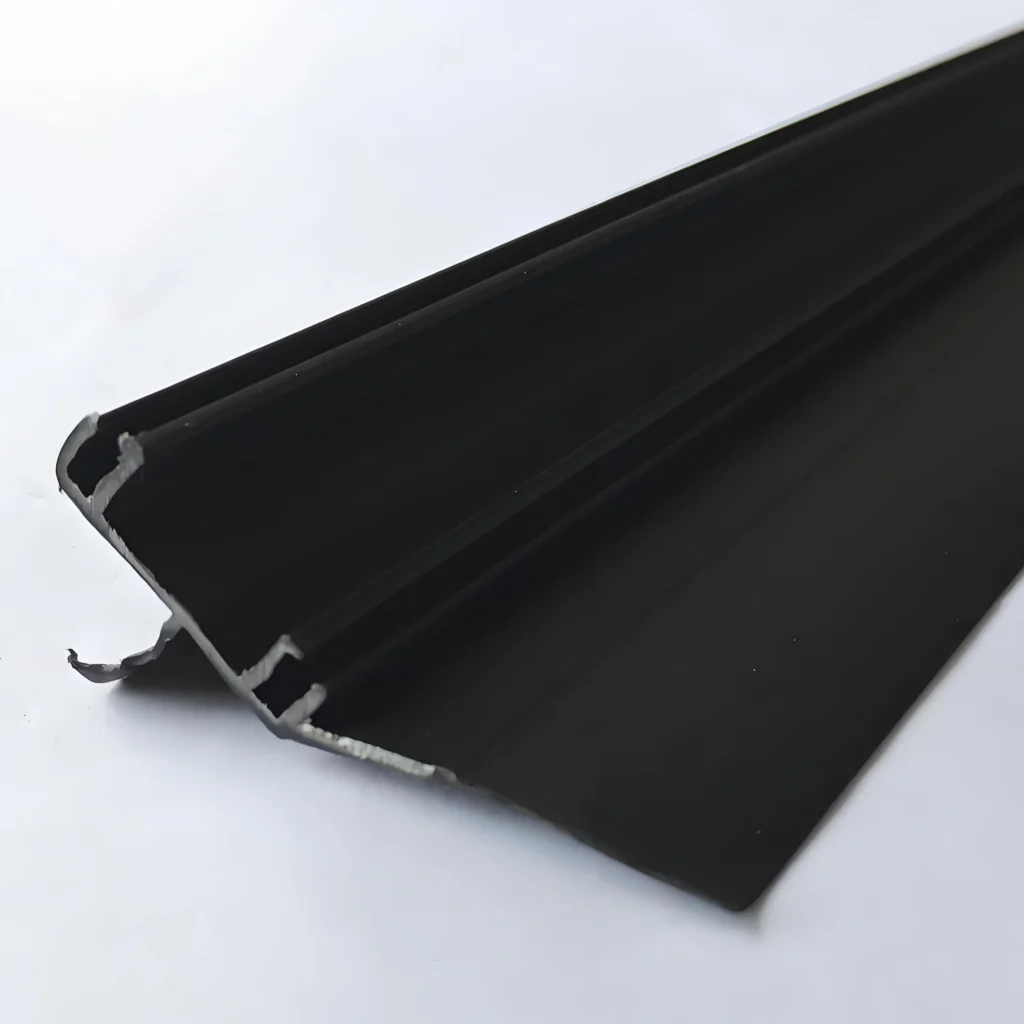

Slot ABS

Panduan untuk Pembuatan Profil Ekstrusi ABS Khusus

Apa yang dimaksud dengan Profil ABS?

Profil ABS adalah bentuk plastik yang diekstrusi yang terbuat dari resin Acrylonitrile Butadiene Styrene (ABS). ABS adalah polimer termoplastik serbaguna yang terbuat dari tiga monomer: akrilonitril, butadiena, dan stirena, yang masing-masing menyumbangkan sifat unik pada material. Profil ABS adalah komponen plastik panjang dan kontinu yang dapat disesuaikan bentuk dan ukurannya untuk berbagai aplikasi, menawarkan keseimbangan kekuatan, daya tahan, dan kemudahan pemrosesan.

Profil ABS adalah bahan penting dalam manufaktur modern, menawarkan daya tahan, kemudahan pemrosesan, dan keserbagunaan. Kemampuannya untuk disesuaikan dalam hal bentuk, ukuran, dan permukaan akhir membuatnya cocok untuk berbagai aplikasi, mulai dari otomotif, konstruksi, hingga elektronik konsumen. Baik Anda mencari komponen yang tahan benturan atau strip dekoratif yang dapat disesuaikan, profil ABS memberikan solusi yang ideal.

Proses Ekstrusi Plastik dan Profil ABS

Proses ekstrusi plastik memainkan peran penting dalam produksi profil ABS. Dalam proses ini, ABS dipanaskan hingga suhu tertentu untuk melunak, lalu diekstrusi melalui cetakan untuk membentuk berbagai bentuk seperti pipa, strip, sudut, bentuk T, dan banyak lagi. Proses ini tidak hanya memastikan kontrol dimensi yang tepat tetapi juga memungkinkan penggabungan formulasi dan aditif yang berbeda selama pencetakan, meningkatkan sifat fisik dan kimia profil ABS untuk memenuhi kebutuhan berbagai industri.

Apa Saja Aplikasi Umum dari Profil ABS?

Acrylonitrile Butadiene Styrene (ABS) adalah termoplastik serbaguna yang banyak digunakan di berbagai industri karena sifat-sifatnya yang sangat baik seperti ketahanan terhadap benturan yang tinggi, ringan, dan mudah diproses. Ekstrusi plastik memungkinkan ABS dibentuk menjadi berbagai bentuk dan ukuran, menjadikannya bahan yang populer di berbagai bidang. Di bawah ini adalah beberapa aplikasi khas profil ekstrusi ABS di berbagai industri:

1. Bangunan dan Konstruksi:

① Profil Jendela dan Pintu: Profil ekstrusi ABS biasanya digunakan untuk membuat kusen jendela dan pintu karena ketahanannya yang sangat baik terhadap cuaca, perlindungan terhadap sinar UV, dan ketahanan terhadap bahan kimia yang baik. Profil ABS dapat dibentuk secara tepat melalui proses ekstrusi, memenuhi berbagai persyaratan desain arsitektur.

② Sistem Perpipaan: Pipa dan fitting ABS banyak digunakan dalam sistem perpipaan karena ringan, tahan korosi, dan mudah dipasang. Pipa ini bekerja dengan baik di bawah kondisi lingkungan yang berbeda.

③ Pelapis Eksterior dan Strip Dekoratif: Profil ABS juga digunakan untuk pelapis dinding eksterior atau strip dekoratif, yang menawarkan daya tahan dan tampilan yang estetis. Profil ini dapat meniru tampilan material seperti kayu atau batu, memberikan alternatif yang hemat biaya dan tahan lama.

2. Industri Otomotif:

① Komponen Interior: ABS banyak digunakan untuk memproduksi komponen interior otomotif seperti dasbor, panel pintu, dan komponen trim. Kekuatan, ketahanan benturan, dan hasil akhir yang estetis membuatnya ideal untuk aplikasi ini.

② Bagian Eksterior: Profil ABS digunakan dalam pembuatan bumper dan bagian eksterior lainnya. Hal ini membantu mengurangi bobot kendaraan dan meningkatkan efisiensi bahan bakar.

③ Komponen Bawah Tanah: Beberapa komponen di bagian bawah kap mesin, seperti saluran pemasukan udara dan penahan kabel, dibuat dari profil ABS. Ketahanan suhu tinggi ABS memastikan suku cadang ini dapat menahan tekanan mekanis dan panas di ruang mesin.

3. Furnitur dan Dekorasi:

① Komponen Furnitur: Profil ekstrusi ABS digunakan dalam pembuatan bagian-bagian furnitur seperti pintu kabinet, bagian depan laci, dan trim dekoratif. Daya tahan material, ketahanan terhadap goresan, dan kemudahan pembersihan menjadikannya pilihan ideal untuk aplikasi furnitur.

② Cetakan Dekoratif: Profil ABS digunakan untuk membuat elemen dekoratif pada dinding, langit-langit, dan furnitur, meningkatkan estetika keseluruhan ruang tamu atau ruang kerja. Proses ekstrusi memungkinkan bentuk dan pola yang rumit dapat dengan mudah dicapai.

4. Aplikasi Medis:

(1) Rumah Alat Kesehatan: Profil ABS digunakan untuk membuat rumah untuk perangkat medis seperti nebulizer, sistem pengiriman obat, dan peralatan medis lainnya. Daya tahan ABS, kemudahan sterilisasi, dan sifat mekanik yang baik membuatnya cocok untuk aplikasi medis.

② Furnitur Rumah Sakit: Suku cadang untuk perabot rumah sakit seperti tempat tidur, troli, dan lemari, termasuk gagang dan baki, sering kali dibuat menggunakan profil ABS. Ketahanan bahan terhadap keausan dan sifat mudah dibersihkan sangat penting untuk menjaga kebersihan.

5. Produk Konsumen dan Mainan:

① Manufaktur Mainan: ABS adalah bahan yang populer untuk membuat mainan karena ketangguhannya dan kemampuannya untuk dibentuk menjadi desain yang rumit. Khususnya, batu bata LEGO terbuat dari ABS.

② Barang Konsumsi: Barang-barang seperti casing ponsel, folder file, dan penutup kalkulator sering dibuat dari profil ABS. Daya tahan bahan, sifatnya yang ringan, dan kemudahan pencetakan membuatnya ideal untuk berbagai produk sehari-hari.

6. Aplikasi Industri:

(1) Pipa dan Saluran: Profil ABS digunakan untuk membuat pipa dan saluran dalam berbagai aplikasi industri, termasuk pabrik pengolahan bahan kimia, fasilitas pengolahan air, dan sistem ventilasi. Ketahanan kimiawi yang sangat baik dan kemampuannya untuk menahan tekanan yang berbeda membuatnya cocok untuk aplikasi ini.

② Komponen Sistem Konveyor: Dalam sistem konveyor, komponen seperti roller dan rel pemandu dibuat dari profil ABS. Gesekan dan ketahanan aus yang rendah dari bahan ini memastikan pengoperasian sistem ban berjalan lancar.

Bagaimana Proses Pembuatan Profil ABS?

Proses pembuatan profil ABS (Acrylonitrile Butadiene Styrene) umumnya melibatkan beberapa langkah dan teknik utama, yang dapat diadaptasi tergantung pada aplikasi spesifik dan persyaratan produksi. Di bawah ini adalah garis besar komprehensif yang mencakup seluruh proses produksi, termasuk persiapan bahan, ekstrusi, pendinginan, finishing, dan kontrol kualitas.

1. Persiapan Bahan Baku:

① Pemilihan Resin: Resin ABS berkualitas tinggi, biasanya dalam bentuk butiran, dipilih berdasarkan sifat mekanis yang diinginkan, penampilan, dan performa produk akhir. Tingkat ABS yang berbeda dipilih, tergantung pada faktor-faktor seperti ketahanan benturan dan kemudahan pemrosesan.

Pencampuran Aditif: Berbagai aditif, seperti stabilisator, pelumas, dan pewarna, dicampur dengan resin ABS untuk meningkatkan sifat material, seperti stabilitas termal, fluiditas, dan warna. Aditif ini diukur secara tepat dan dicampur dalam mixer untuk memastikan distribusi yang seragam.

2. Peracikan dan Pelet:

① Peracikan: Dalam beberapa kasus, bahan ABS mentah diracik dengan mencampurkan resin dengan bahan aditif tertentu seperti plasticizer, pengisi, dan pigmen untuk menciptakan campuran yang seragam.

Pembuatan pelet: Campuran yang telah diracik kemudian dilebur dan dibentuk menjadi pelet kecil. Pelet ini lebih mudah ditangani dan diangkut serta merupakan bahan mentah untuk langkah berikutnya, yaitu ekstrusi.

3. Proses Ekstrusi:

① Proses ekstrusi sangat penting untuk menghasilkan profil kontinu seperti tabung, batang, dan bentuk khusus.

Pengumpanan: Pelet ABS dimasukkan ke dalam hopper ekstruder. Pengekstrusi, dilengkapi dengan sekrup yang berputar, mengangkut material ke depan dalam laras.

Peleburan dan Plastisisasi: Bahan dipanaskan oleh sistem pemanas ekstruder dan panas gesekan yang dihasilkan oleh sekrup. Suhu dikontrol dengan cermat untuk memastikan peleburan yang seragam, membuat resin ABS mengalir dengan mudah.

Pencetakan Ekstrusi: ABS cair dipaksa melalui cetakan yang membentuknya menjadi profil kontinu dengan bentuk penampang yang diinginkan (misalnya, persegi panjang, bundar, atau bentuk khusus lainnya).

4. Pendinginan dan Pembentukan:

(1) Pendinginan Primer: Setelah ekstrusi, profil panas masuk ke tangki pendingin di mana ia didinginkan oleh air atau udara untuk memadat. Pendinginan yang cepat ini membantu menjaga akurasi dimensi dan kualitas permukaan profil.

Kalibrasi: Kalibrator sering digunakan untuk memastikan dimensi yang tepat. Profil melewati alat ini, yang menerapkan tekanan untuk membantu mempertahankan bentuk dan permukaannya yang mulus.

5. Pemotongan:

(1) Pengukuran Panjang: Setelah profil didinginkan dan dipadatkan, profil diangkut ke perangkat pemotongan yang dilengkapi dengan sistem pengukuran. Sistem ini memastikan bahwa profil dipotong dengan panjang yang benar.

Operasi Pemotongan: Profil dipotong sesuai panjang yang diperlukan dengan menggunakan mata gergaji atau pisau pemotong. Berhati-hatilah dalam mengontrol kecepatan dan gaya untuk menghindari kerusakan pada ujungnya.

6. Perawatan dan Penyelesaian Permukaan:

(1) Menghilangkan gerinda: Tepi profil yang dipotong mungkin memiliki gerinda atau kekasaran, yang dihilangkan dengan alat deburring untuk memastikan hasil akhir yang mulus dan mencegah kerusakan selama penanganan.

Pembersihan Permukaan: Profil dibersihkan dengan menggunakan metode mekanis atau bahan pembersih untuk menghilangkan kotoran, seperti minyak, kotoran, atau debu.

③ Finishing Opsional: Tergantung pada aplikasinya, proses tambahan seperti pelapisan permukaan (untuk meningkatkan ketahanan terhadap korosi), pencetakan, atau emboss (untuk pola dekoratif) dapat diterapkan untuk menyempurnakan penampilan dan fungsionalitas profil.

7. Kontrol Kualitas:

(1) Inspeksi Dimensi: Profil diukur secara cermat untuk mengetahui dimensi utama, seperti panjang, lebar, dan ketebalan, dengan menggunakan alat bantu seperti kaliper dan mikrometer.

Inspeksi Penampilan: Inspeksi visual dilakukan untuk memeriksa cacat seperti retakan, gelembung, goresan, atau warna yang tidak rata. Setiap profil yang cacat akan disingkirkan.

Pengujian Sifat Mekanis: Sampel dari batch menjalani pengujian kekuatan tarik, ketahanan benturan, dan kekerasan untuk memastikan sampel tersebut memenuhi sifat mekanis yang diperlukan untuk aplikasi yang dimaksudkan.

8. Pengemasan dan Penyimpanan:

Pengemasan: Setelah disetujui melalui kontrol kualitas, profil dikemas sesuai dengan spesifikasi pelanggan. Metode pengemasan yang umum termasuk membundel dengan tali, membungkus dengan film plastik, atau menempatkan profil dalam karton atau kotak kayu untuk perlindungan selama transportasi.

Penyimpanan: Profil yang dikemas disimpan di tempat yang kering dan berventilasi baik, jauh dari sinar matahari langsung dan sumber panas untuk mencegah deformasi dan degradasi.

Apa Saja Keuntungan dan Kerugian Profil ABS?

Ketika membandingkan profil ABS (Acrylonitrile Butadiene Styrene) dengan profil plastik lainnya seperti PVC (Polyvinyl Chloride) dan PP (Polypropylene), sangat penting untuk mempertimbangkan berbagai sifat, aplikasi, dan potensi kelemahan dari masing-masing bahan.

Keuntungan dari Profil ABS:

1. Sifat Mekanis:

① Kekuatan dan Ketangguhan Tinggi: Profil ABS dikenal karena ketahanan benturannya yang sangat baik, membuatnya ideal untuk aplikasi yang mungkin mengalami benturan yang tidak disengaja, seperti interior otomotif atau rumah elektronik. Profil ini dapat menahan gaya eksternal yang lebih besar tanpa kerusakan, mengungguli PVC dalam hal ketangguhan.

② Kekakuan yang Baik: ABS menunjukkan kekakuan yang baik, mempertahankan bentuknya dengan baik dan menahan deformasi di bawah tekanan, sehingga cocok untuk aplikasi struktural yang memerlukan stabilitas.

2. Sifat Termal:

Ketahanan Panas yang Lebih Tinggi: ABS memiliki suhu distorsi panas yang relatif lebih tinggi dibandingkan dengan bahan seperti PVC, sehingga memungkinkannya mempertahankan stabilitas di lingkungan dengan suhu yang sedikit lebih tinggi. Ini bisa menjadi pilihan yang lebih baik daripada PP dalam sebagian situasi suhu tinggi.

3. Properti Pemrosesan:

(1) Performa Pencetakan yang sangat baik: Profil ABS memiliki fluiditas yang baik selama pencetakan, memungkinkannya membentuk bentuk dan struktur yang kompleks. Bahan ini sangat serbaguna untuk ekstrusi plastik dan pencetakan injeksi, yang merupakan kunci dalam menghasilkan produk presisi tinggi.

② Mudah dikerjakan dengan mesin: Profil ABS mudah dipotong, dibor, dilas, dan diproses lebih lanjut, yang meningkatkan efisiensi produksi. Hal ini membuat ABS menjadi pilihan populer dalam industri yang memerlukan presisi dan kemudahan pasca-pemrosesan.

4. Properti Permukaan:

Permukaan Halus dan Kilap Tinggi: Profil ABS menawarkan hasil akhir yang halus dan mengkilap yang menyempurnakan penampilan produk. Hal ini membuatnya cocok untuk aplikasi yang mementingkan estetika, seperti pada produk elektronik konsumen. Selain itu, ABS mudah dicat, dilapisi, atau dicetak, sehingga memberikan kemungkinan dekoratif yang beragam.

5. Isolasi Listrik:

ABS memiliki sifat insulasi listrik yang baik, sehingga ideal untuk digunakan pada rumah elektronik dan aplikasi listrik lainnya di mana keamanan dan kinerja sangat penting.

Kekurangan dari Profil ABS:

1. Biaya:

Harga lebih tinggi: ABS biasanya lebih mahal daripada PVC dan PP, yang menyebabkan biaya produksi lebih tinggi. Hal ini bisa menjadi pertimbangan untuk aplikasi skala besar yang mengutamakan efektivitas biaya.

2. Ketahanan Kimia:

Resistensi Kimia Terbatas: Dibandingkan dengan PVC dan PP, ABS memiliki ketahanan yang lebih rendah terhadap bahan kimia seperti asam dan basa kuat. Hal ini membatasi penggunaannya di lingkungan yang sering terpapar bahan kimia yang keras.

3. Ketahanan terhadap cuaca dan UV:

① Rentan terhadap Degradasi UV: Profil ABS dapat mengalami perubahan warna, kerapuhan, dan degradasi apabila terpapar sinar matahari dalam waktu lama atau cuaca yang tidak bersahabat. Sebaliknya, PVC biasanya menawarkan ketahanan terhadap sinar UV yang lebih baik, sehingga lebih cocok untuk aplikasi di luar ruangan.

② Penuaan di Bawah Sinar Matahari: Paparan sinar UV yang terlalu lama dapat melemahkan ABS, yang menyebabkan berkurangnya sifat mekanisnya dari waktu ke waktu, kecuali jika diberi pelapis tahan UV.

4. Mudah terbakar:

ABS dapat mudah terbakar dan menghasilkan asap beracun ketika dibakar, sehingga menimbulkan masalah keamanan dalam aplikasi tertentu. Ini adalah kelemahan dibandingkan dengan bahan yang lebih tahan api.

Perbandingan dengan PVC dan PP

| Properti | ABS | PVC | PP |

|---|---|---|---|

| Kepadatan | Lebih tinggi dari keduanya | Lebih rendah dari ABS | Lebih rendah dari ABS |

| Resistensi Dampak | Luar biasa | Bagus. | Sedang |

| Fleksibilitas | Kaku | Lebih fleksibel | Fleksibel |

| Resistensi Kimia | Bagus. | Luar biasa | Bagus. |

| Tahan Panas | Sedang | Sedang | Tinggi |

| Biaya | Lebih tinggi | Lebih rendah | Rendah |

| Tahan UV | Miskin | Sedang | Bagus. |

Apa Saja Persyaratan Desain untuk Profil ABS?

Untuk membuat profil ABS (Acrylonitrile Butadiene Styrene) yang efektif dan efisien, baik untuk ekstrusi maupun cetakan injeksi, penting untuk mempertimbangkan berbagai persyaratan desain yang memastikan kinerja, kemampuan manufaktur, dan kesesuaian untuk aplikasi. Berikut ini adalah panduan komprehensif untuk desain profil ABS, yang menggabungkan pertimbangan sifat material, geometri, dan proses manufaktur:

1. Properti Material:

① Kekuatan dan Kekakuan Mekanis: Profil ABS harus memiliki kekuatan tarik, ketahanan benturan, dan kekakuan yang cukup untuk menahan tekanan mekanis. ABS terkenal dengan ketangguhan dan kemampuannya untuk menyerap energi karena komponen butadiena.

② Stabilitas Termal: ABS mempertahankan integritas strukturalnya dalam kisaran suhu moderat, biasanya dari -20°C hingga 80°C. Suhu transisi kaca sekitar 105°C (221°F), sehingga cocok untuk banyak aplikasi yang tidak melebihi suhu ini.

③ Ketahanan terhadap bahan kimia: ABS menawarkan ketahanan yang baik terhadap minyak, asam, dan bahan kimia lainnya, tetapi paparan alkali atau pelarut yang kuat dapat menurunkan kualitas bahan. Lingkungan aplikasi harus dipertimbangkan untuk memilih tingkat ABS yang tepat.

④ Ketahanan terhadap sinar UV: ABS rentan terhadap degradasi di bawah paparan sinar UV dalam waktu lama, jadi varian yang distabilkan dengan UV atau lapisan pelindung mungkin diperlukan untuk aplikasi di luar ruangan.

2. Geometri Profil:

① Ketebalan Dinding: Ketebalan dinding profil ABS harus seragam untuk memastikan pendinginan yang konsisten dan mencegah cacat seperti lengkungan, tanda wastafel, atau permukaan yang tidak rata. Ketebalan dinding yang umum berkisar antara 1,5 mm hingga 4 mm, tetapi dinding yang lebih tebal memberikan ketahanan benturan yang lebih baik dengan mengorbankan berat dan penggunaan material.

Jari-jari Sudut: Gunakan sudut yang membulat, bukan sudut yang tajam untuk meminimalkan konsentrasi tegangan, yang dapat menyebabkan keretakan. Radius minimum 0,5 mm direkomendasikan untuk profil ekstrusi untuk memungkinkan aliran dan pendinginan yang lancar.

③ Ukuran Detail: Untuk aplikasi yang memerlukan detail halus, ABS dapat mencapai fitur sekecil 0,3 mm, yang penting untuk komponen presisi.

④ Permukaan Akhir: Pastikan hasil akhir permukaan memenuhi kebutuhan estetika dan fungsional, seperti kehalusan, kilap, atau tekstur. Profil ABS dapat diproses setelahnya dengan pengecatan, pelapisan, atau pemolesan untuk persyaratan tertentu. Permukaan yang halus juga membantu mencegah cacat seperti goresan atau retakan.

3. Pertimbangan Manufaktur:

① Proses Ekstrusi: ABS biasanya diekstrusi menjadi profil seperti saluran-U, saluran-J, atau bentuk khusus. Selama ekstrusi, pertimbangkan faktor-faktor seperti desain cetakan ekstrusi, laju pendinginan, dan aliran material untuk mencapai dimensi dan kualitas profil yang konsisten.

Cetakan Injeksi (jika ada): Jika profil diproduksi dengan cetakan injeksi, gabungkan sudut rancangan (biasanya 1° hingga 2°) untuk membantu pengeluaran cetakan dan mencegah kerusakan pada profil.

Pertimbangan Penyusutan: ABS biasanya mengalami penyusutan selama pendinginan, mulai dari 0,4% hingga 0,8%. Hal ini harus diperhitungkan ke dalam desain untuk memastikan dimensi akhir sesuai dengan persyaratan.

Toleransi: Toleransi dimensi yang tepat diperlukan untuk memastikan bahwa profil terpasang dengan benar dalam rakitan yang lebih besar. Toleransi yang ketat sangat penting untuk profil yang digunakan dalam aplikasi presisi tinggi.

4. Analisis Tegangan dan Beban:

(1) Kekuatan di Bawah Beban: Lakukan analisis beban dan tegangan untuk memastikan profil ABS dapat menahan tekanan mekanis dan beban yang diharapkan dalam aplikasinya. Elemen desain seperti rusuk, gusset, dan bala bantuan dapat meningkatkan kekuatan tanpa menambah berat yang tidak perlu.

② Pemuaian Termal: ABS mengembang dan mengempis seiring dengan perubahan suhu, sehingga desain yang melibatkan banyak bahan atau rakitan harus memungkinkan variasi ini untuk mencegah keretakan atau perubahan bentuk.

5. Perakitan dan Penggabungan:

① Kemudahan Perakitan: Fitur desain seperti snap fit, sambungan yang saling mengunci, atau slot untuk pengencang untuk memudahkan perakitan dan mengurangi biaya produksi.

Metode Penyambungan: Pertimbangkan apakah profil ABS akan disambung menggunakan perekat, dilas, atau diikat. Pastikan bahwa desain mengakomodasi metode penyambungan yang dipilih tanpa mengorbankan integritas material.

③ Pemuaian Termal: Profil ABS harus memperhitungkan pemuaian dan kontraksi termal, khususnya pada rakitan yang menggunakan banyak bahan.

6. Kepatuhan terhadap Lingkungan dan Peraturan:

① Dapat didaur ulang: ABS adalah termoplastik, sehingga dapat didaur ulang. Apabila memungkinkan, desainlah dengan mempertimbangkan kemampuan daur ulang untuk mengurangi limbah dan dampak lingkungan. Penggunaan bahan ABS daur ulang menjadi semakin umum di berbagai industri.

② Standar Industri: Tergantung pada aplikasinya, pastikan kepatuhan terhadap standar yang relevan seperti UL (Underwriters Laboratories) untuk keamanan, FDA untuk produk yang berhubungan dengan makanan, atau RoHS untuk keamanan lingkungan.

7. Pertimbangan Estetika dan Fungsional:

① Estetika Permukaan: Penampilan visual profil mungkin penting untuk produk yang berhadapan langsung dengan konsumen. Profil ABS dapat dicetak dengan berbagai permukaan akhir, dari yang halus dan mengkilap hingga yang bertekstur.

Warna dan Tekstur: ABS dapat dengan mudah diwarnai, memungkinkan desainer untuk mencocokkan profil dengan persyaratan estetika atau merek tertentu. Untuk aplikasi luar ruangan, aditif tahan UV dapat digunakan untuk mencegah perubahan warna.

8. Biaya dan Keberlanjutan:

① Efisiensi Manufaktur: Desain harus dioptimalkan untuk produksi guna mengurangi biaya, termasuk meminimalkan limbah material dan menyederhanakan proses ekstrusi atau pencetakan.

② Bahan yang Hemat Biaya: Meskipun ABS hemat biaya, pertimbangkan tingkat spesifik bahan ABS berdasarkan kebutuhan performa untuk menghindari pengeluaran yang berlebihan. Varian yang lebih mahal mungkin diperlukan untuk aplikasi berkinerja tinggi, tetapi akan meningkatkan biaya material.

③ Keberlanjutan: Desain dengan mempertimbangkan dampak lingkungan, dengan mempertimbangkan penggunaan ABS daur ulang dan mengoptimalkan profil untuk manufaktur hemat energi.

Bagaimana Bentuk dan Ukuran Profil ABS Dapat Disesuaikan?

Menyesuaikan bentuk dan ukuran profil ABS (Acrylonitrile Butadiene Styrene) melibatkan beberapa langkah dan pertimbangan. ABS adalah polimer termoplastik yang banyak digunakan di berbagai industri karena sifat mekaniknya yang sangat baik, kemudahan pemrosesan, dan kemampuannya untuk disesuaikan. Berikut adalah panduan terperinci tentang cara menyesuaikan bentuk dan ukuran profil ABS:

1. Desain dan Spesifikasi:

① Tentukan Persyaratan: Jelaskan dengan jelas bentuk, ukuran, dan fitur spesifik apa pun yang diinginkan (mis. alur, lubang, tekstur) dari profil ABS.

Pemodelan CAD: Gunakan perangkat lunak Computer-Aided Design (CAD) untuk membuat model 3D yang mendetail dari profil. Hal ini membantu dalam memvisualisasikan produk akhir dan membuat penyesuaian yang diperlukan sebelum produksi.

2. Pemilihan Bahan:

(1) Tingkat ABS: Pilih tingkat ABS yang sesuai berdasarkan persyaratan aplikasi (misalnya, ketahanan benturan, ketahanan panas, stabilitas UV).

② Bahan tambahan: Pertimbangkan untuk menambahkan bahan pengisi, pewarna, atau aditif lainnya untuk meningkatkan sifat tertentu seperti kekuatan, kelenturan, atau penampilan.

3. Proses Ekstrusi:

① Desain Cetakan: Die yang digunakan dalam proses ekstrusi harus dirancang khusus agar sesuai dengan bentuk dan ukuran profil yang diinginkan. Die pada dasarnya adalah pelat logam dengan bukaan yang membentuk ABS cair saat diekstrusi.

② Parameter Ekstrusi: Sesuaikan parameter seperti suhu, tekanan, dan kecepatan ekstrusi untuk memastikan bahan ABS mengalir dengan benar melalui cetakan dan mempertahankan bentuk yang diinginkan.

4. Pendinginan dan Ukuran:

① Pendinginan: Setelah ekstrusi, profil ABS melewati ruang pendingin atau penangas air untuk memantapkan bentuknya. Pendinginan yang tepat sangat penting untuk mencegah lengkungan atau deformasi.

Ukuran: Gunakan alat ukur atau kalibrator untuk memastikan profil mempertahankan dimensi yang tepat saat didinginkan. Alat-alat ini dapat dibuat khusus agar sesuai dengan spesifikasi profil.

5. Pasca-Pemrosesan:

① Pemotongan: Potong profil yang diekstrusi sesuai panjang yang diperlukan dengan menggunakan gergaji atau alat pemotong lainnya.

② Finishing: Menerapkan proses finishing apa pun yang diperlukan, seperti pengamplasan, pemolesan, atau pelapisan, untuk mencapai tekstur atau penampilan permukaan yang diinginkan.

Perakitan: Jika profil merupakan bagian dari perakitan yang lebih besar, proses pemesinan atau penyambungan tambahan (misalnya, pengelasan, ikatan perekat) mungkin diperlukan.

6. Kontrol Kualitas:

(1) Inspeksi: Ukur profil akhir untuk memastikan bahwa profil tersebut memenuhi dimensi dan toleransi yang ditentukan. Gunakan alat bantu seperti kaliper, mikrometer, atau mesin pengukur koordinat (CMM).

Pengujian: Lakukan pengujian mekanis (misalnya, kekuatan tarik, ketahanan benturan) untuk memverifikasi bahwa profil memenuhi standar kinerja yang diperlukan.

7. Pengemasan dan Pengiriman:

① Pengemasan: Kemas profil ABS khusus dengan aman untuk mencegah kerusakan selama pengangkutan.

Pengiriman: Mengatur pengiriman profil yang sudah jadi ke pelanggan atau tahap produksi berikutnya.

8. Opsi Kustomisasi:

① Warna: Profil ABS dapat diproduksi dalam berbagai warna dengan menambahkan pewarna selama proses ekstrusi.

② Permukaan Akhir: Hasil akhir permukaan yang berbeda-beda (misalnya, mengkilap, matte, bertekstur) dapat dicapai dengan menggunakan cetakan khusus atau teknik pasca-pemrosesan.

③ Fitur Khusus: Menyatukan fitur khusus seperti ketahanan terhadap UV, ketahanan terhadap api, atau sifat anti-statis dengan memodifikasi formulasi ABS.

9. Pembuatan prototipe:

Pengembangan Prototipe: Sebelum produksi skala penuh, kembangkan prototipe untuk menguji desain dan membuat penyesuaian yang diperlukan. Langkah ini membantu dalam mengidentifikasi masalah potensial di awal proses.

Produsen Profil ABS Khusus

Temukan profil ABS khusus kami yang dirancang untuk ekstrusi plastik, yang menawarkan kekuatan luar biasa, ketahanan panas, dan daya tahan benturan.

Panduan untuk Pembuatan Profil Ekstrusi ABS Khusus

- Bagaimana Cara Memilih Bahan ABS yang Tepat untuk Pembuatan Profil?

- Apa Saja Pertimbangan Pemrosesan untuk Profil ABS?

- Apa Saja Pilihan Warna untuk Bahan ABS?

- Pertimbangan Utama untuk Pembuatan Profil ABS Khusus

- Apa Dampak Lingkungan dari Profil ABS?

- Kondisi Lingkungan Apa yang Dapat Ditahan oleh Profil ABS?

Bagaimana Cara Memilih Bahan ABS yang Tepat untuk Pembuatan Profil?

Memilih bahan ABS (Acrylonitrile Butadiene Styrene) yang tepat untuk membuat profil ABS melibatkan pendekatan sistematis untuk memastikan bahan tersebut memenuhi persyaratan aplikasi. Berikut ini adalah panduan terstruktur untuk membantu Anda membuat keputusan yang tepat:

1. Persyaratan Aplikasi:

① Lingkungan: Tentukan apakah profil akan digunakan di dalam ruangan, di luar ruangan, atau dalam kondisi yang keras (misalnya, otomotif, konstruksi).

② Tekanan: Identifikasi beban mekanis, frekuensi benturan, dan ekspektasi keausan.

③ Kebutuhan Regulasi: Periksa sertifikasi seperti FDA (kontak dengan makanan), RoHS (elektronik), UL (mudah terbakar), atau standar ISO.

2. Properti Material:

① Kekuatan Benturan: Tingkat benturan tinggi untuk perlengkapan pelindung atau suku cadang otomotif.

② Kekuatan Tarik / Fleksibilitas: Pilih berdasarkan tuntutan struktural.

③ Ketahanan terhadap bahan kimia: Kaji paparan terhadap pelarut, minyak, atau asam. Gunakan bahan yang tahan terhadap bahan kimia atau aditif jika diperlukan.

④ Stabilitas Termal: Tingkat suhu tinggi (misalnya, ABS tahan panas atau berisi kaca) untuk lingkungan dekat sumber panas.

⑤ Ketahanan terhadap sinar UV: Pilihlah ABS yang distabilkan dengan UV atau aditif jika digunakan di luar ruangan untuk mencegah degradasi.

3. Proses Pembuatan:

(1) Pencetakan Ekstrusi / Injeksi: Pilih grade dengan indeks aliran leleh (MFI) yang sesuai. MFI lebih rendah untuk ekstrusi, lebih tinggi untuk cetakan yang kompleks.

Penyusutan/Penyerapan Kelembaban: Pastikan spesifikasi bahan sesuai dengan kondisi pemrosesan (misalnya, persyaratan pengeringan).

4. Aditif Estetika dan Fungsional:

(1) Warna/Permukaan Akhir: Gunakan grade berpigmen atau yang memiliki hasil akhir permukaan yang unggul untuk barang konsumen.

② Penghambat Api: Diperlukan untuk aplikasi listrik atau bahan bangunan.

Pengisi: Serat kaca/karbon untuk meningkatkan kekuatan atau konduktivitas.

5. Biaya dan Ketersediaan:

(1) Keseimbangan Anggaran: Bandingkan nilai standar vs nilai khusus. Hindari spesifikasi yang berlebihan kecuali jika kinerja sesuai dengan biaya.

Keandalan Pemasok: Bermitra dengan pemasok terkemuka yang menawarkan kualitas yang konsisten, dukungan teknis, dan MOQ yang wajar.

6. Pembuatan Prototipe dan Pengujian:

(1) Pengujian Performa: Melakukan pengujian stres, termal, dan lingkungan pada prototipe.

Validasi Proses: Periksa masalah seperti lengkungan, penyusutan, atau kerapuhan selama uji coba.

7. Pertimbangan Keberlanjutan:

① Konten Daur Ulang: Jelajahi opsi ABS daur ulang jika propertinya sesuai dengan persyaratan.

② Dampak Siklus Hidup: Mengevaluasi pembuangan, opsi daur ulang, dan peraturan lingkungan.

Apa Saja Pertimbangan Pemrosesan untuk Profil ABS?

Pemrosesan ekstrusi profil ABS (Acrylonitrile-Butadiene-Styrene Copolymer) memerlukan pertimbangan yang komprehensif terhadap sifat material, parameter proses, dan konfigurasi peralatan. Di bawah ini adalah pertimbangan pemrosesan utama untuk profil ekstrusi ABS, yang dianalisis dalam konteks teknologi ekstrusi plastik:

1. Pemilihan dan Pemrosesan Awal Bahan:

① Spesifikasi Resin: Ekstrusi ABS biasanya menggunakan resin dengan indeks leleh (MI) 0,5-5,0 g/10 menit untuk memastikan aliran leleh yang baik dan pencetakan yang stabil.

Pengeringan: ABS memiliki sifat higroskopis yang kuat dan perlu dikeringkan selama lebih dari 4 jam pada suhu 80-90 ° C untuk mengurangi kadar air hingga 0,02%-0,2%, menghindari gelembung atau cacat permukaan selama ekstrusi.

Penggunaan Bahan Daur Ulang: Jika bahan daur ulang dicampur, proporsinya harus dijaga di bawah 30%, dan waktu pengeringan harus diperpanjang untuk menghindari kontaminasi dari kotoran.

2. Kontrol Suhu Ekstrusi:

① Kontrol Suhu Tersegmentasi: Pengaturan suhu harus disesuaikan berdasarkan indeks leleh. Untuk resin dengan indeks leleh yang lebih rendah, suhu zona umpan harus berada di batas atas (misalnya, 200-275°C), dan suhu hilir harus berada di batas bawah untuk menyeimbangkan aliran leleh dan efisiensi degassing.

② Suhu Cetakan: Suhu bibir cetakan harus seragam (dengan deviasi tidak lebih dari 15°C) untuk mencegah ketebalan yang tidak merata atau penyusutan longitudinal pada lembaran yang diekstrusi.

③ Suhu yang Lebih Tinggi di Zona Ventilasi: Suhu zona ventilasi harus sedikit lebih tinggi untuk memfasilitasi pengeluaran zat-zat yang mudah menguap dan mengurangi pembentukan gelembung.

3. Desain Parameter Cetakan dan Proses:

① Celah Die: Celah die biasanya ditetapkan ke 115%-130% dari ketebalan target untuk mengkompensasi penyusutan lelehan, khususnya pada ekstrusi lembaran tipis, yang memerlukan penyesuaian yang tepat.

② Konfigurasi Filter: Gunakan beberapa lapis filter jala (misalnya, 40 jala × 40 jala untuk dua atau tiga lapis) dan gantilah setiap 12 jam untuk mencegah penyumbatan akibat kotoran.

Kontrol Vakum: Mempertahankan level vakum yang diperlukan untuk memastikan pembuangan zat yang mudah menguap secara efektif dan menghindari cacat permukaan.

4. Pendinginan dan Pembentukan:

(1) Kalender Tiga Rol: Gradien suhu rol (misalnya, rol masuk pada 80-85°C, rol tengah pada 85-90°C, rol keluar pada 90-105°C) harus disesuaikan dengan benar untuk meminimalkan lengkungan lembaran.

② Kecepatan Penarik: Kecepatan penarik harus sedikit lebih rendah daripada kecepatan garis tiga rol untuk menangkal penyusutan selama pendinginan, memastikan stabilitas dimensi lembaran.

5. Manajemen Peralatan dan Operasi:

(1) Pemanasan Awal Startup: Die harus dipanaskan terlebih dahulu ke suhu yang ditetapkan dan ditahan pada suhu konstan selama 0,5 jam sebelum memulai, untuk menghindari fluktuasi tekanan leleh yang tiba-tiba.

② Kecepatan Sekrup: Pada awalnya, kecepatan sekrup harus dikontrol di bawah 10 rpm. Setelah tekanan lelehan stabil, kecepatan dapat ditingkatkan secara bertahap untuk menghindari peralatan yang kelebihan beban.

③ Proses Pematian: Sebelum menghentikan mesin, dinginkan ke mode siaga untuk mengurangi degradasi material atau karbonisasi.

6. Kualitas Permukaan dan Pasca Perawatan:

(1) Pencegahan Polusi: Cetakan harus dijaga kebersihannya untuk menghindari cacat permukaan yang disebabkan oleh kontaminasi debu, operator harus mengenakan sarung tangan untuk meminimalkan kontaminasi kontak langsung.

Pendinginan dan Pengemasan: Setelah ekstrusi, lembaran harus disimpan berlapis-lapis (dipisahkan oleh karton) untuk mencegah deformasi akibat kompresi, dan dijauhkan dari lingkungan bersuhu tinggi.

7. Perlindungan dan Keberlanjutan Lingkungan Hidup:

Daur ulang: ABS dapat didaur ulang (diidentifikasi dengan simbol daur ulang #9). Bahan daur ulang dapat dicampur atau diekstrusi secara terpisah, sehingga mengurangi pemborosan sumber daya.

Apa Saja Pilihan Warna untuk Bahan ABS?

ABS (Acrylonitrile Butadiene Styrene) adalah termoplastik serbaguna yang banyak digunakan dalam ekstrusi untuk keseimbangan kekuatan, ketahanan benturan, dan fleksibilitas estetika. Di bawah ini adalah rincian kustomisasi warna dan pertimbangan terkait untuk profil ABS, berdasarkan praktik industri dan sifat material.

1. Rentang Warna Standar dan Dapat Disesuaikan:

Profil ekstrusi ABS tersedia dalam pilihan warna yang nyaris tak terbatas, tergantung pada produsen dan persyaratan aplikasi:

(1) Warna standar: Warna hitam, putih, dan netral adalah warna yang umum dalam aplikasi industri (misalnya, pipa ABS hitam pada hidraulik, profil putih/netral untuk peralatan).

Warna khusus: Warna khusus sering kali tersedia, termasuk sentuhan akhir metalik, varian yang tembus cahaya, dan warna cerah.

③ Efek khusus: Foil dekoratif (misalnya, serat kayu, pola serat karbon) dan lapisan yang diekstrusi bersama (misalnya, TPU untuk permukaan yang disentuh secara lembut) memperluas berbagai kemungkinan desain.

2. Hasil Akhir dan Tekstur Permukaan:

Penyajian warna terkait erat dengan perawatan permukaan:

(1) Matte vs. mengkilap: Hasil akhir high-gloss meningkatkan kecemerlangan, sedangkan opsi matte mengurangi silau dan menyembunyikan ketidaksempurnaan.

② Permukaan bertekstur: Tekstur timbul atau berbutir bisa meniru bahan alami (misalnya, kayu, logam) dan populer di bidang otomotif dan barang konsumen.

③ Lapisan yang dilaminasi: Lapisan PVDF atau PMMA menambah daya tahan dan sifat "anti-grafiti" sekaligus mempertahankan integritas warna.

3. Kelas Bahan dan Batasan Warna:

Formulasi ABS tertentu memprioritaskan performa daripada variasi warna:

(1) Kelas tahan panas: ABS panas tinggi (misalnya, seri B250) dapat membatasi pilihan warna pada warna netral karena aditif penstabil termal.

② Opsi stabil terhadap sinar UV: ABS dengan penutup ASA (misalnya, ASAB300) menawarkan ketahanan terhadap sinar UV untuk penggunaan di luar ruangan, tetapi dapat membatasi palet warna pada pigmen yang tahan terhadap cuaca.

③ ABS daur ulang: Sering kali tersedia dalam warna yang diredam atau campuran, memprioritaskan efisiensi biaya daripada estetika.

4. Aplikasi Industri dan Tren Warna:

① Otomotif: Hasil akhir metalik, warna hitam bertekstur, dan warna yang tahan terhadap pengapian (misalnya, warna yang sesuai dengan UL94 V-0).

② Barang elektronik konsumen: Warna-warna cerah dan mengkilap serta profil yang tembus pandang untuk daya tarik visual.

Konstruksi: Hitam atau putih standar untuk pipa, dengan foil laminasi untuk aksen arsitektural.

5. Praktik Terbaik untuk Pemilihan Warna:

① Berkonsultasi dengan produsen: Merek seperti Duruplast dan Bausano menekankan kolaborasi untuk menyelaraskan pilihan warna dengan persyaratan mekanis (mis., ketahanan terhadap bahan kimia, stabilitas UV).

② Uji kompatibilitas: Pigmen dan aditif dapat memengaruhi sifat material (misalnya, kekuatan benturan, mudah terbakar).

③ Memprioritaskan pelapisan: Untuk penggunaan di luar ruangan, aplikasikan pernis akrilik atau lapisan ASA untuk mencegah pemudaran.

Apa Saja Pertimbangan Utama untuk Pembuatan Profil ABS Khusus?

Pembuatan profil ekstrusi ABS yang disesuaikan dengan kebutuhan memerlukan perencanaan yang cermat di seluruh pemilihan bahan, desain, kontrol proses, dan pasca-pemrosesan. Di bawah ini adalah faktor-faktor penting untuk memastikan profil ABS berkualitas tinggi dan hemat biaya yang disesuaikan dengan aplikasi industri tertentu.

1. Pemilihan dan Formulasi Bahan:

ABS (Acrylonitrile Butadiene Styrene) dihargai karena kekakuan, ketahanan terhadap benturan, dan keserbagunaannya, tetapi kinerjanya tergantung pada pemilihan grade dan aditif yang tepat:

(1) Pemilihan Kelas: ABS kelas ekstrusi dioptimalkan untuk karakteristik aliran untuk menghasilkan profil kontinu seperti tabung, saluran, atau geometri yang kompleks. Grade tahan api atau UV-stabil mungkin diperlukan untuk aplikasi otomotif atau luar ruangan.

② Bahan tambahan: Pewarna, pengisi (misalnya, serat kaca), atau penstabil dapat meningkatkan sifat-sifat seperti ketahanan terhadap UV atau ketahanan terhadap api.

③ Keberlanjutan: ABS daur ulang (resin #9) dapat mengurangi biaya dan dampak lingkungan sekaligus mempertahankan performa.

2. Desain Penampang Melintang dan Optimasi Geometrik:

Geometri profil secara langsung memengaruhi fungsionalitas, kemampuan manufaktur, dan biaya:

① Ketebalan Dinding: Pastikan ketebalan yang seragam untuk mencegah lengkungan atau titik lemah. Perubahan ketebalan yang tiba-tiba dapat menyebabkan ketidakseimbangan aliran selama ekstrusi.

② Kerumitan: Bentuk yang rumit (misalnya, saluran-U, bagian-T) memerlukan desain cetakan yang tepat dan pendinginan yang terkendali untuk menghindari cacat, seperti lengkungan.

③ Fitur Fungsional: Memadukan potongan, rusuk, atau bagian berongga untuk meningkatkan rasio kekuatan terhadap bobot untuk aplikasi seperti trim otomotif atau pelindung.

3. Parameter Proses Ekstrusi:

Ekstrusi ABS menuntut kontrol yang ketat atas suhu, kecepatan, dan aliran material:

① Persiapan Bahan: Keringkan ABS terlebih dahulu hingga kadar air ≤0.13% untuk menghindari cacat permukaan seperti gelembung atau garis-garis perak.

② Kontrol Suhu: Pertahankan suhu barel antara 220-250 ° C untuk memastikan aliran lelehan yang tepat tanpa degradasi.

Kecepatan Ekstrusi: Optimalkan kecepatan untuk menyeimbangkan efisiensi produksi dengan kualitas permukaan. Kecepatan tinggi dapat menyebabkan ketidakseimbangan aliran, sementara kecepatan lambat berisiko menyebabkan material tersangkut.

4. Desain Die dan Sistem Pendinginan:

Proses die dan pendinginan sangat penting untuk mencapai akurasi dimensi:

(1) Geometri Die: Desain cetakan agar sesuai dengan penampang profil, memperhitungkan penyusutan material selama pendinginan. Cetakan yang kompleks mungkin memerlukan desain tersegmentasi atau modular.

② Saluran Pendinginan: Pendinginan yang seragam mencegah lengkungan dan memastikan kehalusan permukaan. Cetakan berpendingin air atau pisau udara pada umumnya digunakan.

5. Fabrikasi dan Penyelesaian Pasca-Ekstrusi:

Operasi sekunder meningkatkan fungsionalitas dan estetika:

① Pemotongan dan Pengeboran: Pemotongan presisi memastikan profil memenuhi toleransi panjang. Pemesinan CNC dapat menambahkan lubang atau lekukan untuk perakitan.

② Perawatan Permukaan: ABS menerima pengecatan, pemolesan, atau tekstur untuk aplikasi seperti elektronik konsumen atau papan nama.

Pengujian Kualitas: Memvalidasi profil untuk ketahanan benturan, stabilitas dimensi, dan kompatibilitas bahan kimia.

6. Keberlanjutan dan Efisiensi Biaya:

① Dapat didaur ulang: ABS sepenuhnya dapat didaur ulang, dan mengintegrasikan konten daur ulang mengurangi biaya material.

Pengurangan Limbah: Mengoptimalkan desain untuk meminimalkan sisa. Sistem pendingin loop tertutup dan ekstruder hemat energi semakin menurunkan dampak lingkungan.

Apa Dampak Lingkungan dari Profil ABS?

Acrylonitrile-Butadiene-Styrene (ABS), sebagai plastik rekayasa, banyak digunakan dalam proses ekstrusi untuk membuat pipa, profil, penutup elektronik, dan produk lainnya karena sifatnya yang komprehensif dan sangat baik. Ketahanan lingkungannya secara langsung memengaruhi keandalan aplikasinya. Berikut ini adalah analisis terperinci tentang kinerja profil ABS yang diekstrusi dalam berbagai kondisi lingkungan, dengan mempertimbangkan karakteristik proses ekstrusi plastik.

1. Tahan Suhu:

Ketahanan suhu profil ABS yang diekstrusi berkaitan erat dengan komposisi dan teknologi pemrosesannya:

① ABS standar: Dapat digunakan secara stabil dalam kisaran -40°C hingga 80°C, mempertahankan ketangguhan pada suhu rendah (misalnya, ketahanan benturan suku cadang otomotif di lingkungan dingin).

② ABS Tahan Panas Tinggi: Dimodifikasi melalui penyesuaian rasio aditif atau monomer, mencapai suhu defleksi panas 93-118°C, cocok untuk aplikasi suhu tinggi (misalnya, komponen di dekat kompartemen mesin).

③ Pengaruh Pemrosesan: Selama ekstrusi, suhu lelehan harus dikontrol antara 210-240°C untuk memastikan aliran material yang seragam dan mencegah degradasi termal, mengoptimalkan stabilitas termal produk akhir.

2. Ketahanan Kimia dan Korosi:

ABS memiliki ketahanan moderat terhadap bahan kimia umum, tetapi modifikasi harus dipilih berdasarkan aplikasi tertentu:

(1) Tahan terhadap: Asam lemah, alkali, minyak, dan alkohol, sehingga cocok untuk rumah peralatan rumah tangga dan sistem perpipaan (mis. pipa drainase).

② Peka terhadap: Asam kuat (misalnya, asam sulfat pekat) dan pelarut kuat (misalnya, aseton) dapat mengikis permukaan ABS, sehingga memerlukan ekstrusi bersama atau pelapis untuk meningkatkan perlindungan.

Optimalisasi Proses Ekstrusi: Teknologi ekstrusi bersama multilayer dapat mengintegrasikan bahan lain (seperti lapisan penghalang) untuk meningkatkan ketahanan terhadap korosi, seperti yang terlihat pada profil perangkat medis yang tahan terhadap disinfektan.

3. Tahan UV dan Cuaca:

ABS memiliki ketahanan terhadap cuaca yang relatif buruk dan dapat menguning serta menjadi rapuh jika terpapar di luar ruangan dalam waktu yang lama, tetapi perbaikan proses dapat mengurangi efek ini:

① Solusi Modifikasi: Menambahkan penstabil UV atau mengekstrusi bersama dengan bahan tahan cuaca (seperti ASA) dapat memperpanjang masa pakai di luar ruangan (misalnya, trim eksterior bangunan).

② Perawatan Permukaan: Proses pasca-ekstrusi seperti pelapisan listrik, penyemprotan, atau pelapisan film meningkatkan ketahanan terhadap sinar UV sekaligus meningkatkan estetika.

4. Tekanan Mekanis dan Ketahanan terhadap Benturan:

Komponen butadiena ABS memberikan ketahanan benturan yang tinggi, sehingga ideal untuk aplikasi beban dinamis:

(1) Ketangguhan Suhu Rendah: Mempertahankan ketangguhan pada suhu -40°C, cocok untuk rangka peralatan berpendingin atau bumper otomotif.

② Keuntungan Proses Ekstrusi: Dengan mengoptimalkan desain cetakan dan laju pendinginan, struktur internal profil dapat ditingkatkan, yang selanjutnya meningkatkan kekuatan benturan (misalnya, gagang perkakas, peralatan olahraga).

5. Kelembaban dan Kinerja Listrik:

ABS memiliki tingkat penyerapan kelembapan yang rendah (sekitar 0,2-0,4%) dan sifat insulasi yang sangat baik, sehingga cocok untuk aplikasi elektronik di lingkungan yang lembap:

① Moisture Resistance: Strict drying control during extrusion (raw material moisture content <0.05%) prevents dimensional deformation due to moisture absorption.

② Keamanan Listrik: Banyak digunakan pada selungkup listrik dan kotak sambungan, mempertahankan performa insulasi yang stabil, bahkan dalam kondisi lembab.

6. Faktor-faktor Proses Ekstrusi Utama yang Mempengaruhi Kinerja:

Ketahanan lingkungan dari profil ABS tidak hanya bergantung pada material itu sendiri tetapi juga pada parameter proses ekstrusi yang penting:

① Kontrol Suhu: Suhu leleh yang berlebihan dapat menyebabkan degradasi material, sementara suhu yang tidak mencukupi memengaruhi kemampuan mengalir. Kontrol yang tepat menyeimbangkan sifat mekanis dan hasil akhir permukaan.

Desain Cetakan: Penampang profil yang rumit (misalnya, struktur berongga) memerlukan cetakan khusus untuk memastikan distribusi material yang seragam dan mengurangi tekanan internal.

Laju Pendinginan: Pendinginan cepat mengurangi kristalinitas, meningkatkan ketangguhan, sedangkan pendinginan lambat meningkatkan kekakuan, beradaptasi dengan persyaratan aplikasi yang berbeda.

Kondisi Lingkungan Apa yang Dapat Ditahan oleh Profil ABS?

ABS (Acrylonitrile Butadiene Styrene) adalah termoplastik serbaguna yang banyak digunakan dalam proses ekstrusi untuk membuat profil yang ringan dan kaku untuk aplikasi industri dan konsumen. Memahami ketahanan lingkungannya sangat penting bagi para insinyur, perancang, dan produsen. Di bawah ini, kami mengeksplorasi kondisi lingkungan yang dapat ditahan oleh profil ekstrusi ABS, dengan fokus pada pertimbangan khusus ekstrusi.

1. Tahan Suhu:

ABS unggul dalam kisaran suhu sedang tetapi memiliki keterbatasan dalam lingkungan yang ekstrem:

- Suhu Rendah: ABS mempertahankan ketahanan benturan yang tinggi bahkan pada suhu di bawah nol derajat Celcius (hingga -40°C), sehingga ideal untuk komponen freezer, trim penyimpanan dingin, dan suku cadang otomotif yang terpapar pada kondisi musim dingin.

- Suhu Tinggi: Meskipun ABS memiliki stabilitas panas yang baik, namun pemaparan dalam waktu lama di atas 80-90°C dapat menyebabkan deformasi. Untuk aplikasi suhu yang lebih tinggi (misalnya, komponen kolong mobil), turunan atau pelapis ABS yang tahan panas direkomendasikan.

Wawasan Ekstrusi: Selama ekstrusi, ABS diproses pada suhu antara 200-240°C, memastikan aliran yang seragam dan stabilitas dimensi. Anil pasca-ekstrusi (misalnya, pendinginan terkontrol) meningkatkan kristalinitas dan kinerja termal.

2. Ketahanan Kimia:

ABS menawarkan ketahanan yang seimbang terhadap bahan kimia umum tetapi sulit untuk pelarut tertentu:

- Tahan terhadap: Minyak, gemuk, asam encer, dan alkali. Hal ini membuatnya cocok untuk pipa ledeng, peralatan laboratorium, dan reservoir cairan otomotif.

- Rentan Terhadap: Asam pekat (misalnya, asam nitrat), hidrokarbon aromatik (misalnya, xilena), dan pelarut terhalogenasi (misalnya, aseton), yang dapat menurunkan matriks polimer.

Keuntungan Ekstrusi: Co-ekstrusi dengan lapisan yang tahan terhadap bahan kimia (misalnya, PVC atau fluoropolimer) dapat memperluas penerapan ABS di lingkungan yang keras seperti pabrik pengolahan bahan kimia.

3. Tahan UV dan Cuaca:

ABS memiliki ketahanan terhadap sinar UV yang buruk, yang menyebabkan perubahan warna dan penggetasan apabila terpapar sinar matahari dalam waktu lama. Namun demikian, modifikasi dapat mengurangi hal ini:

- Aditif: Penstabil UV atau pigmen karbon hitam meningkatkan daya tahan di luar ruangan.

- Lapisan Pembatas: Pengekstrusi bersama ABS dengan polimer tahan cuaca seperti ASA (Acrylonitrile Styrene Acrylate) meningkatkan ketahanan UV untuk papan nama luar ruangan, trim kelautan, dan furnitur taman.

Catatan Ekstrusi: Profil ABS yang tidak dimodifikasi paling cocok untuk aplikasi di dalam ruangan (misalnya, peralatan, peralatan kantor) atau penggunaan di luar ruangan jangka pendek dengan lapisan pelindung.

4. Kelembaban dan Kelembapan:

ABS pada dasarnya bersifat non-higroskopis, yang berarti tidak menyerap kelembapan. Sifat ini memastikan stabilitas dimensi di lingkungan yang lembab, seperti unit pendingin, kamar mandi, dan interior laut.

Tip Ekstrusi: Meskipun ABS tahan terhadap penyerapan air, perawatan pasca-ekstrusi (misalnya, penyegelan sambungan) direkomendasikan untuk waterproofing dalam aplikasi yang terendam seperti sistem drainase.

5. Tekanan dan Benturan Mekanis:

Ketangguhan dan kekakuan ABS membuatnya ideal untuk lingkungan dengan tekanan tinggi:

- Ketahanan terhadap benturan: Berkinerja baik dalam skenario beban dinamis, seperti rumah perkakas listrik, pelindung, dan peralatan olahraga.

- Ketahanan terhadap Kelelahan: Cocok untuk aplikasi dengan tekanan berulang (misalnya, komponen konveyor) karena ketahanannya.

Desain Ekstrusi: Profil berongga (misalnya, tabung, saluran-C) mengoptimalkan rasio kekuatan-terhadap-berat, sementara lapisan yang diekstrusi bersama dapat memperkuat titik-titik tegangan kritis.

6. Bahaya Api dan Listrik:

ABS standar mudah terbakar dan mengeluarkan asap beracun apabila dibakar. Namun demikian:

- Kelas Tahan Api: Formulasi ABS khusus memenuhi standar UL94 V-0 untuk selungkup listrik dan interior otomotif.

- Isolasi Listrik: Kekuatan dielektrik ABS cocok untuk saluran kabel dan rumah elektronik, asalkan suhu tetap berada dalam batas yang aman.

FAQ UNTUK KLIEN

Memulai dengan Uplastech

Ada pertanyaan? Kami punya jawabannya.

Kami mengkhususkan diri dalam ekstrusi, pembentukan vakum, cetakan tiup, dan pembuatan cetakan presisi, menawarkan solusi yang disesuaikan untuk memenuhi beragam kebutuhan manufaktur Anda.

Kami bekerja dengan berbagai industri, termasuk otomotif, elektronik, barang konsumen, dan pengemasan, dengan fokus pada kemitraan B2B dan memberikan solusi di bidang ekstrusi, thermoforming, blow moulding, dan pembuatan cetakan presisi.

Ya, kami menyesuaikan solusi kami agar sesuai dengan kebutuhan unik Anda.

Hubungi

Jangan ragu untuk mengirim email kepada kami atau mengisi formulir di bawah ini untuk mendapatkan penawaran.

Email: uplastech@gmail.com