Solusi Pembentukan Vakum Dinding Tipis

Jelajahi solusi pencetakan vakum dinding tipis yang efisien. Buka inovasi dan presisi untuk kebutuhan injeksi plastik Anda.

Panduan untuk Pembentukan Vakum Dinding Tipis (Pengukur Tipis) Khusus

Pengantar Pembentukan Vakum Dinding Tipis

Pembentukan vakum dinding tipis adalah proses manufaktur di mana lembaran plastik yang dipanaskan dibentuk di atas cetakan menggunakan tekanan vakum, sehingga menghasilkan bagian dengan dinding yang relatif tipis. Metode ini sangat cocok untuk pembuatan prototipe dan produksi volume rendah hingga menengah, menawarkan keseimbangan biaya dan kecepatan.

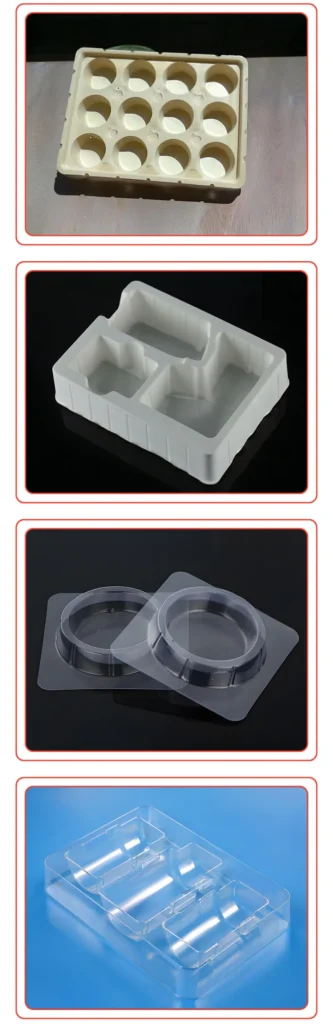

Pembentukan vakum, sering disebut pembentukan vakum dinding tipis ketika difokuskan untuk memproduksi komponen dengan dinding yang lebih tipis, adalah teknik thermoforming yang memanaskan lembaran plastik hingga menjadi lentur, kemudian menggunakan ruang hampa udara untuk menariknya dengan kuat ke permukaan cetakan. Proses ini dihargai karena kesederhanaan dan keterjangkauannya, menciptakan komponen yang ringan dengan ketebalan yang umumnya seragam yang bisa transparan atau buram tergantung pada bahannya. Ini adalah pilihan yang sangat baik bagi produsen yang membutuhkan produksi efisien untuk barang-barang berdinding tipis seperti baki kemasan, panel otomotif, atau penutup perangkat medis, terutama ketika mesin yang rumit atau alat bertekanan tinggi tidak memungkinkan.

Tidak seperti metode yang lebih rumit seperti pencetakan injeksi, pembentukan vakum menonjol karena hambatan masuknya yang lebih rendah, membutuhkan perkakas yang lebih murah dan peralatan yang lebih sederhana. Hal ini membuatnya ideal untuk bisnis kecil, startup, atau siapa pun yang membuat prototipe desain baru tanpa harus mengeluarkan biaya produksi berskala besar di muka.

Bagaimana Cara Memproses Pembentukan Vakum Dinding Tipis Langkah demi Langkah?

Proses pembentukan vakum dinding tipis adalah urutan langkah yang ramping namun tepat, yang disesuaikan untuk menghasilkan komponen dengan dinding yang tipis dan seragam. Berikut ini adalah rinciannya:

1. Pemanasan:

Lembaran plastik tipis, seperti ABS atau polistiren, dipanaskan antara 120°C dan 180°C, membuatnya lembut dan fleksibel.

2. Pemosisian Cetakan:

Lembaran yang dipanaskan secara hati-hati ditempatkan di atas cetakan, terbuat dari aluminium atau polimer cetak 3D, memastikan presisi.

3. Aplikasi Vakum:

Vakum menarik plastik secara ketat ke cetakan, membentuknya sekaligus mencegah peregangan berlebihan yang bisa melemahkan bagian tersebut.

5. Pemangkasan:

Material yang berlebih dihilangkan dengan menggunakan router CNC atau pemotongan manual, diikuti dengan pengamplasan untuk hasil akhir yang halus dan mengkilap.

4. Pendinginan:

Kipas atau kabut dengan cepat mendinginkan plastik, memastikan bentuk yang terbentuk dapat diatur dengan benar sekaligus meminimalkan masalah lengkungan.

Proses ini efisien, sering kali hanya memerlukan waktu beberapa menit per siklus, tetapi menuntut perhatian yang cermat pada tahap pemanasan dan vakum untuk mempertahankan ketipisan dan kekuatan yang diinginkan. Berikut ini adalah tabel yang merangkum langkah-langkahnya:

| Langkah | Deskripsi |

|---|---|

| Pemanasan | Lembaran plastik tipis dipanaskan hingga lentur (120°C-180°C). |

| Penentuan Posisi Cetakan | Lembaran yang dipanaskan disejajarkan di atas cetakan (aluminium atau cetakan 3D). |

| Aplikasi Vakum | Vakum menarik lembaran ke cetakan untuk membentuk dinding tipis (0,5 mm-2 mm). |

| Pendinginan | Sebagian didinginkan dengan kipas angin atau kabut untuk memantapkan struktur berdinding tipis. |

| Pemangkasan | Bahan yang berlebih dibuang, dan bagian tepi diselesaikan untuk bagian berdinding tipis yang terakhir. |

Keuntungan dan Keterbatasan Pembentukan Vakum Dinding Tipis

Pembentukan vakum dinding tipis menawarkan manfaat yang berbeda, tetapi juga memiliki tantangan yang harus dipertimbangkan. Berikut ini adalah pembahasan mendalam:

1. Keuntungan:

① Efektivitas Biaya: Biaya perkakas relatif rendah, sehingga terjangkau untuk memproduksi komponen berdinding tipis dalam jumlah kecil hingga menengah (250-3000 unit).

② Suku Cadang Ringan: Dengan menggunakan bahan yang minimal, proses ini menciptakan komponen yang sangat ringan, ideal untuk aplikasi di mana pengurangan berat badan meningkatkan efisiensi, seperti dasbor otomotif atau bagian kabin kedirgantaraan.

③ Produksi yang cepat: Siklusnya cepat-sering kali kurang dari 10 menit dari pemanasan hingga pemangkasan-memungkinkan perputaran cepat untuk prototipe atau kebutuhan produksi yang mendesak.

④ Efisiensi Material: Pembentukan vakum dinding tipis meminimalkan penggunaan plastik, mengurangi biaya dan limbah, dengan bahan bekas yang sering kali dapat didaur ulang.

2. Keterbatasan:

① Konsistensi Ketebalan Dinding: Mempertahankan ketebalan yang seragam di bagian yang lebih dalam bisa jadi sulit, yang berpotensi menyebabkan titik-titik tipis atau kelemahan struktural jika tidak dikelola dengan hati-hati.

② Hanya Geometri Sederhana: Proses ini unggul dengan bentuk dasar tetapi kesulitan dengan desain yang rumit, seperti desain dengan potongan atau detail yang rumit, sehingga membatasi keserbagunaannya.

③ Tidak untuk Volume Tinggi: Meskipun ekonomis untuk produksi dalam jumlah kecil, namun menjadi kurang kompetitif untuk produksi skala besar dibandingkan dengan metode seperti cetakan injeksi karena kebutuhan finishing manual.

④ Penyelesaian Sekunder: Pemangkasan dan penghalusan bagian berdinding tipis sering kali memerlukan tenaga kerja tambahan, sehingga meningkatkan waktu dan biaya secara keseluruhan.

3. Perbandingan:

| Keuntungan | Keterbatasan |

|---|---|

| Biaya perkakas yang rendah | Menantang untuk memastikan ketebalan dinding yang seragam |

| Komponen yang ringan | Terbatas pada bentuk yang sederhana |

| Siklus produksi yang cepat | Kurang efisien untuk pengoperasian bervolume tinggi |

| Mengurangi limbah material | Membutuhkan pemangkasan dan penyelesaian ekstra |

Bahan Apa yang Digunakan dalam Pembentukan Vakum Dinding Tipis?

Dalam pembentukan vakum dinding tipis, berbagai bahan termoplastik biasanya digunakan karena kemampuannya untuk dipanaskan, diregangkan, dan dibentuk menjadi bentuk yang presisi. Bahan-bahan utama meliputi:

| Bahan | Properti & Aplikasi |

|---|---|

| ABS (Akrilonitril Butadiena Stirena) | Tahan lama, tahan benturan, dan mudah dibentuk. Ideal untuk suku cadang otomotif, barang konsumen, dan rumah elektronik. |

| HIPS (Polistiren Berdampak Tinggi) | Ringan, hemat biaya, dan bagus untuk pengemasan, wadah sekali pakai, dan prototipe. Kurang tahan panas dibandingkan ABS. |

| PVC (Polivinil Klorida) | Opsi yang kaku atau fleksibel. Tahan bahan kimia dan tahan api; digunakan pada peralatan medis, papan nama, dan konstruksi. |

| PETG (Polietilen Tereftalat Glikol) | Menggabungkan kejernihan, ketangguhan, dan ketahanan terhadap bahan kimia. Umum digunakan pada kemasan makanan, peralatan medis, dan pajangan. |

| Polikarbonat (PC) | Kekuatan tinggi, transparansi, dan tahan panas. Digunakan untuk penutup pelindung, penerangan, dan komponen kedirgantaraan. |

| Polipropilena (PP) | Fleksibel, tahan bahan kimia, dan tahan lelah. Cocok untuk engsel hidup, kontainer, dan komponen otomotif. |

| Akrilik (PMMA) | Kejernihan optik yang istimewa dan tahan terhadap sinar UV. Ideal untuk pajangan, lensa, dan benda-benda dekoratif. |

| HDPE (Polietilena Densitas Tinggi) | Kaku, tahan bahan kimia, dan tahan lembab. Digunakan untuk wadah industri dan komponen teknis. |

Faktor Pemilihan:

Pilihan material tergantung pada persyaratan aplikasi seperti kekuatan, fleksibilitas, stabilitas termal, ketahanan terhadap bahan kimia, dan biaya. Pembentukan dinding tipis sering kali memprioritaskan bahan dengan karakteristik aliran yang baik (misalnya, PETG, ABS) untuk menghasilkan komponen yang presisi dan ringan tanpa sobek.

Pertimbangan Desain Utama untuk Pembentukan Vakum Dinding Tipis

Merancang untuk pembentukan vakum dinding tipis memerlukan panduan khusus untuk memastikan komponen berdinding tipis berfungsi dan dapat diproduksi:

(1) Sudut Rancangan: Gabungkan sudut 5°-10° untuk cetakan betina dan 3°-5° untuk cetakan jantan agar mudah dilepas tanpa merusak dinding yang tipis.

② Ketebalan Dinding: Targetkan ketebalan yang seragam (0,5 mm-2 mm) untuk menghindari titik-titik lemah; peregangan yang tidak merata dapat terjadi jika tidak direncanakan dengan hati-hati.

③ Hindari Hasil Seri: Jaga agar kedalaman tarikan tetap dangkal-sebaiknya kurang dari 75% dari lebar atas terkecil bagian tersebut-untuk mencegah penipisan atau sobekan yang berlebihan.

④ Fitur Bulat: Gunakan jari-jari yang besar (minimal 3 mm) dan sudut-sudut yang halus untuk mengurangi tekanan dan keretakan pada dinding yang tipis.

⑤ Batasi Pemotongan: Minimalkan undercut atau overhang, karena akan menyulitkan pelepasan cetakan dan mungkin memerlukan perkakas tambahan.

Aplikasi Pembentukan Vakum Dinding Tipis

Pembentukan vakum dinding tipis adalah proses manufaktur serbaguna dan hemat biaya yang digunakan untuk memproduksi komponen plastik yang ringan, tahan lama, dan presisi. Aplikasinya menjangkau berbagai industri karena efisiensinya dalam menciptakan bentuk yang kompleks dengan limbah material yang minimal. Aplikasi utama meliputi:

1. Pengemasan:

(1) Kemasan Makanan: Baki, wadah kulit kerang, dan gelas sekali pakai.

② Kemasan Blister: Untuk obat-obatan, elektronik, atau barang konsumsi.

③ Kemasan Eceran: Wadah berbentuk khusus untuk kosmetik, mainan, atau barang elektronik.

2. Barang Konsumsi:

① Peralatan Makan Sekali Pakai: Piring, mangkuk, dan peralatan makan.

② Barang-barang rumah tangga: Wadah penyimpanan, pelapis kulkas, atau panel shower.

Wadah Kosmetik: Stoples berdinding tipis, tutup, dan kemasan.

3. Medis & Perawatan Kesehatan:

① Baki Steril: Untuk instrumen bedah atau kemasan perangkat medis.

Komponen Sekali Pakai: Cangkir spesimen, pengatur pil, atau penutup pelindung.

4. Pertanian:

① Baki Bibit: Baki perbanyakan tanaman berdinding tipis dan dapat digunakan kembali.

② Penutup Pelindung: Untuk peralatan atau tanaman.

Solusi Pembentukan Vakum Dinding Tipis

Temukan solusi thermoforming yang tahan lama dan presisi tinggi dengan dukungan desain khusus dan keserbagunaan material. Minta penawaran hari ini!

Panduan untuk Pembentukan Vakum Dinding Tipis (Pengukur Tipis) Khusus

- Otomatisasi dalam Pembentukan Vakum Dinding Tipis

- Tantangan dan Solusi dalam Pembentukan Vakum Dinding Tipis

- Bagaimana Cara Meningkatkan Produksi dengan Pembentukan Vakum Dinding Tipis?

- Pembentukan Vakum Pengukur Tipis vs Pembentukan Vakum Pengukur Berat

- Cetakan Thermoforming Pengukur Tipis Berkualitas Tinggi dan Konsisten

- Apa Saja Jenis Cetakan Thermoforming Pengukur Tipis yang Berbeda?

Otomatisasi dalam Pembentukan Vakum Dinding Tipis

Otomasi mengubah pembentukan vakum dinding tipis, meningkatkan efisiensi dan konsistensi. Inilah cara teknologi modern diintegrasikan ke dalam proses:

(1) Penanganan Material Robotik: Robot memasukkan lembaran plastik ke dalam mesin dan mengeluarkan komponen yang sudah jadi, sehingga mengurangi tenaga kerja manual dan mempercepat waktu siklus.

Pemangkasan CNC: Setelah membentuk, mesin yang dikontrol secara numerik komputer (CNC) secara tepat memangkas material berlebih dari bagian berdinding tipis, memastikan tepi yang bersih dan pengulangan.

③ Pemeriksaan Kualitas In-Line: Sensor otomatis memantau suhu lembaran, tekanan vakum, dan dimensi komponen secara real time, menandai masalah sebelum masalah tersebut meningkat.

Pengontrol Logika yang Dapat Diprogram (PLC): Sistem ini mengelola seluruh proses-pemanasan, pembentukan, dan pendinginan-dengan parameter yang sudah ditetapkan sebelumnya, sehingga meminimalkan kesalahan manusia.

Untuk proses berukuran sedang yang terdiri dari 1000 komponen, otomatisasi dapat memangkas waktu produksi hingga 20-30% sekaligus meningkatkan keseragaman, sehingga menjadikannya sebagai pengubah permainan untuk industri dengan permintaan tinggi.

Tantangan dan Solusi dalam Pembentukan Vakum Dinding Tipis

Meskipun pembentukan vakum dinding tipis menawarkan banyak manfaat, namun ada beberapa tantangan yang harus diatasi oleh produsen:

1. Penipisan yang tidak merata:

① Tantangan: Penarikan yang dalam bisa meregangkan bahan terlalu banyak, sehingga melemahkan area tertentu.

Solusi: Gunakan alat bantu steker yang meregangkan lembaran secara merata sebelum vakum menariknya ke dalam cetakan.

2. Warping:

① Tantangan: Bagian yang tipis bisa terdistorsi saat mendingin akibat tekanan internal.

Solusi: Optimalkan laju pendinginan dengan kipas angin atau kabut air dan gunakan perlengkapan untuk menahan bentuk komponen selama pendinginan.

3. Detail Terbatas:

① Tantangan: Pembentukan vakum bergumul dengan berbagai fitur yang rumit dibandingkan dengan cetakan injeksi.

Solusi: Kombinasikan dengan pembentukan tekanan atau pemesinan pasca-proses untuk detail yang lebih halus.

Bagaimana Cara Meningkatkan Produksi dengan Pembentukan Vakum Dinding Tipis?

Peningkatan dari prototipe ke produksi penuh dalam pembentukan vakum dinding tipis membutuhkan perencanaan strategis. Inilah cara produsen bertransisi dengan lancar:

① Pembuatan prototipe: Mulailah dengan cetakan 3D-cetak atau cetakan kayu yang murah untuk menguji desain. Satu cetakan prototipe mungkin hanya memerlukan biaya $150.

② Lari Kecil: Pindah ke cetakan aluminium untuk batch 100-500 unit. Cetakan ini tahan lama namun terjangkau, menyeimbangkan biaya dan kualitas.

③ Produksi Bervolume Tinggi: Untuk 1000+ unit, cetakan multi-rongga (membentuk beberapa bagian sekaligus) meningkatkan output. Biaya perkakas naik, tetapi biaya per bagian turun secara signifikan.

④ Optimalisasi Proses: Menyempurnakan waktu pemanasan, kekuatan vakum, dan pemangkasan untuk memaksimalkan hasil tanpa mengorbankan kualitas.

Pembentukan Vakum Pengukur Tipis vs Pembentukan Vakum Pengukur Berat

Pembentukan vakum pengukur tipis dan pembentukan vakum pengukur berat adalah dua variasi dari proses thermoforming, yang dibedakan terutama oleh ketebalan lembaran plastik yang digunakan dan aplikasinya.

1. Ketebalan Bahan:

(1) Pengukur Tipis: Melibatkan lembaran plastik yang lebih tipis dari 0,060 inci (1,5 mm), sering kali dipasok dalam gulungan untuk pemrosesan berkelanjutan.

② Pengukur Berat: Menggunakan lembaran mulai dari 0,060 inci (1,5 mm) hingga 0,500 inci (12,7 mm) atau lebih tebal, biasanya dipotong sesuai ukuran dan diumpankan satu per satu.

2. Aplikasi:

(1) Pengukur Tipis: Umumnya digunakan untuk produk bervolume tinggi, ringan, dan sekali pakai, seperti baki kemasan, kulit kerang, kemasan blister, dan wadah makanan.

② Pengukur Berat: Digunakan untuk komponen struktural yang tahan lama seperti komponen otomotif (misalnya dasbor), rumah perangkat medis, dan penutup industri.

3. Karakteristik Proses:

(1) Pengukur Tipis: Memiliki waktu siklus yang lebih cepat karena sifat pemanasan dan pendinginan yang cepat dari bahan tipis. Sering mengintegrasikan pemangkasan dan penumpukan otomatis untuk efisiensi.

② Pengukur Berat: Membutuhkan waktu pemanasan dan pendinginan yang lebih lama, menghasilkan produksi yang lebih lambat tetapi memungkinkan bentuk yang lebih kompleks dan kekuatan komponen yang lebih besar.

4. Keuntungan dan Kerugian:

(1) Pengukur Tipis:

- Keuntungan: Hemat biaya untuk produksi massal, ringan, dan menghasilkan limbah yang minimal.

- Kekurangan: Terbatas pada desain yang lebih sederhana dan komponen yang kurang tahan lama.

② Pengukur Berat:

- Keuntungan: Menghasilkan komponen yang kuat dan tahan lama dengan fleksibilitas desain yang lebih besar (misalnya, potongan, tekstur yang mendetail).

- Kekurangan: Biaya material dan perkakas yang lebih tinggi, laju produksi yang lebih lambat.

Cetakan Thermoforming Pengukur Tipis Berkualitas Tinggi dan Konsisten

Mencapai cetakan thermoforming pengukur tipis yang berkualitas tinggi dan konsisten sangat penting untuk menghasilkan komponen yang seragam, terutama dalam proses volume tinggi. Faktor-faktor utama yang berkontribusi terhadap kualitas cetakan meliputi:

1. Pemilihan Bahan:

① Aluminium: Disukai untuk cetakan produksi karena daya tahannya, konduktivitas panas yang sangat baik, dan kemampuan untuk mempertahankan toleransi yang ketat selama ribuan siklus.

② Komposit/Epoksi: Digunakan untuk prototipe atau jangka pendek, menawarkan alternatif yang kurang tahan lama tetapi lebih terjangkau.

2. Presisi Desain:

① Alat CAD/CAM: Cetakan dirancang dengan desain berbantuan komputer (CAD) dan dikerjakan melalui manufaktur berbantuan komputer (CAM) untuk ketepatan dan pengulangan.

② Sudut & Jari-jari Rancangan: Memasukkan sudut draft (3-5 derajat) dan jari-jari yang halus memastikan pelepasan bagian yang mudah dan mencegah penipisan material.

3. Sistem Pendinginan:

(1) Saluran Pendinginan: Saluran terintegrasi memberikan kontrol suhu yang seragam, mengurangi waktu siklus dan memastikan kualitas komponen yang konsisten.

② Manajemen Termal: Pendinginan yang efektif mencegah lengkungan dan menjaga stabilitas dimensi pada komponen pengukur yang tipis.

4. Permukaan akhir:

① Dipoles/Tekstur: Cetakan yang dipoles menghasilkan bagian yang mengkilap, sedangkan permukaan bertekstur menciptakan hasil akhir yang matte atau berpola.

② Ventilasi: Lubang ventilasi yang ditempatkan secara strategis memungkinkan udara keluar, memastikan plastik sepenuhnya sesuai dengan cetakan tanpa cacat.

5. Teknik Manufaktur:

(1) Pemesinan CNC: Pemesinan presisi tinggi memastikan fitur cetakan yang akurat, sangat penting untuk konsistensi dalam produksi besar.

② Desain Modular: Sisipan yang dapat dipertukarkan memungkinkan perubahan desain yang cepat tanpa mengganti seluruh cetakan.

Apa Saja Jenis Cetakan Thermoforming Pengukur Tipis yang Berbeda?

Ada beberapa jenis cetakan thermoforming pengukur tipis, masing-masing disesuaikan dengan kebutuhan produksi, anggaran, dan persyaratan bagian tertentu:

1. Cetakan Aluminium:

Dibuat dari aluminium bermutu tinggi, ini adalah pilihan utama untuk cetakan produksi.

- Penggunaan: Produksi kemasan, baki, dan wadah bervolume tinggi.

- Kelebihan Tahan lama, transfer panas yang istimewa, dan mampu menghasilkan detail yang halus.

- Kekurangan: Biaya awal yang lebih tinggi.

2. Cetakan Komposit:

Terbuat dari resin epoksi atau fiberglass, cetakan ini lebih ringan dan lebih murah.

- Penggunaan: Pembuatan prototipe atau produksi jangka pendek.

- Kelebihan Terjangkau dan cepat untuk diproduksi.

- Kekurangan: Kurang tahan lama, biasanya bertahan 100-500 siklus.

3. Cetakan Kayu:

Dibuat dari kayu keras atau kayu lapis untuk kebutuhan pembentukan dasar.

- Penggunaan: Komponen sekali pakai atau prototipe awal.

- Kelebihan Murah dan cepat untuk dibuat.

- Kekurangan: Rentan aus dan tidak cocok untuk produksi.

4. Cetakan Cetak 3D:

Diproduksi menggunakan polimer atau resin tahan panas melalui pencetakan 3D.

- Penggunaan: Pembuatan prototipe cepat atau suku cadang khusus bervolume rendah.

- Kelebihan Produksi cepat dan fleksibilitas desain.

- Kekurangan: Daya tahan dan ketahanan panas yang terbatas.

5. Cetakan Multi-Rongga:

Dilengkapi dengan beberapa rongga untuk membentuk beberapa bagian secara simultan dari satu lembar.

- Kegunaan: Produksi volume tinggi untuk efisiensi.

- Kelebihan Meningkatkan output dan menurunkan biaya per bagian.

- Kekurangan: Rumit dan mahal untuk didesain.

FAQ UNTUK KLIEN

Memulai dengan Uplastech

Ada pertanyaan? Kami punya jawabannya.

Kami mengkhususkan diri dalam ekstrusi, pembentukan vakum, cetakan tiup, dan pembuatan cetakan presisi, menawarkan solusi yang disesuaikan untuk memenuhi beragam kebutuhan manufaktur Anda.

Kami bekerja dengan berbagai industri, termasuk otomotif, elektronik, barang konsumen, dan pengemasan, dengan fokus pada kemitraan B2B dan memberikan solusi di bidang ekstrusi, thermoforming, blow moulding, dan pembuatan cetakan presisi.

Ya, kami menyesuaikan solusi kami agar sesuai dengan kebutuhan unik Anda.

Hubungi

Jangan ragu untuk mengirim email kepada kami atau mengisi formulir di bawah ini untuk mendapatkan penawaran.

Email: uplastech@gmail.com