Solusi Pembentukan Vakum Dinding Tebal

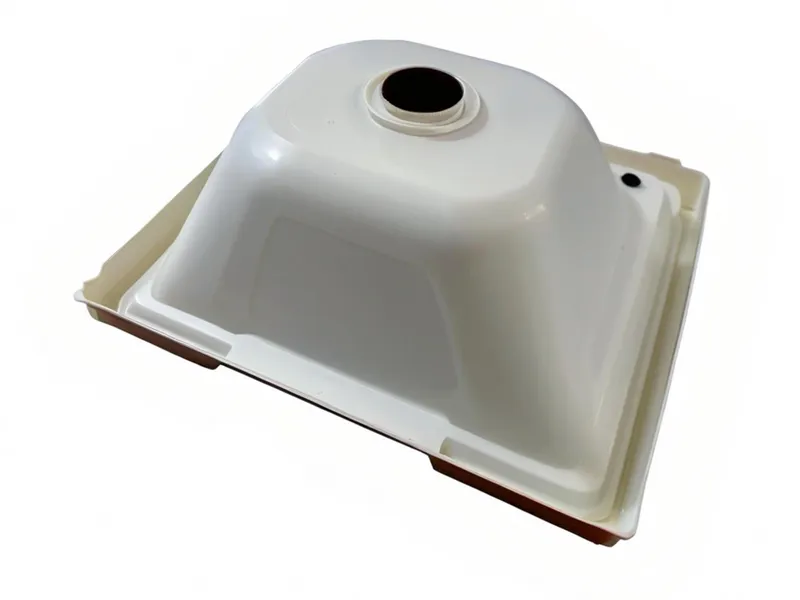

Thermoforming Presisi untuk Aplikasi Pengukur Berat. Jelajahi layanan pembentukan vakum dinding tebal yang didukung oleh para ahli untuk aplikasi industri, otomotif, dan kedirgantaraan.

Panduan untuk Pembentukan Vakum Dinding Tebal Khusus (Pengukur Berat)

Apa itu Pembentukan Vakum Dinding Tebal?

Pembentukan Vakum Dinding Tebal (juga dikenal sebagai Heavy-Gauge Thermoforming atau Pembentukan Vakum Lembaran Tebal) adalah proses manufaktur plastik khusus yang dirancang untuk membentuk lembaran plastik tebal (biasanya ≥2mm) menjadi komponen yang tahan lama dan berkekuatan tinggi. Proses ini melibatkan:

- Pemanasan: Lembaran plastik (ABS, PC, PP, dll.) dilunakkan dengan menggunakan pemanas inframerah atau keramik hingga menjadi lentur (misalnya, 160-180 ° C untuk ABS).

- Cetakan: Lembaran yang dipanaskan dibungkus di atas cetakan, dan tekanan vakum (hingga 25-28 inHg) menariknya dengan erat ke permukaan cetakan untuk mereplikasi geometri yang rumit.

- Pendinginan dan Pemangkasan: Pendinginan cepat (melalui udara atau kabut air) memantapkan bentuknya, diikuti dengan pemangkasan CNC untuk menghasilkan tepi yang presisi.

Metode ini ideal untuk bagian struktural besar yang membutuhkan ketahanan, seperti panel otomotif, penutup industri, atau papan nama 3D.

Variasi Proses:

① Pembentukan Tekanan: Memadukan vakum dan udara bertekanan (3-6 bar) untuk detail yang lebih tajam pada lembaran yang tebal.

② Pembentukan Lembar Kembar: Merekatkan dua lembar cetakan untuk struktur berongga (misalnya, palet industri).

③ Pembentukan Tirai: Pelenturan lembaran yang dipanaskan dengan bantuan gravitasi di atas cetakan jantan untuk ketebalan yang seragam.

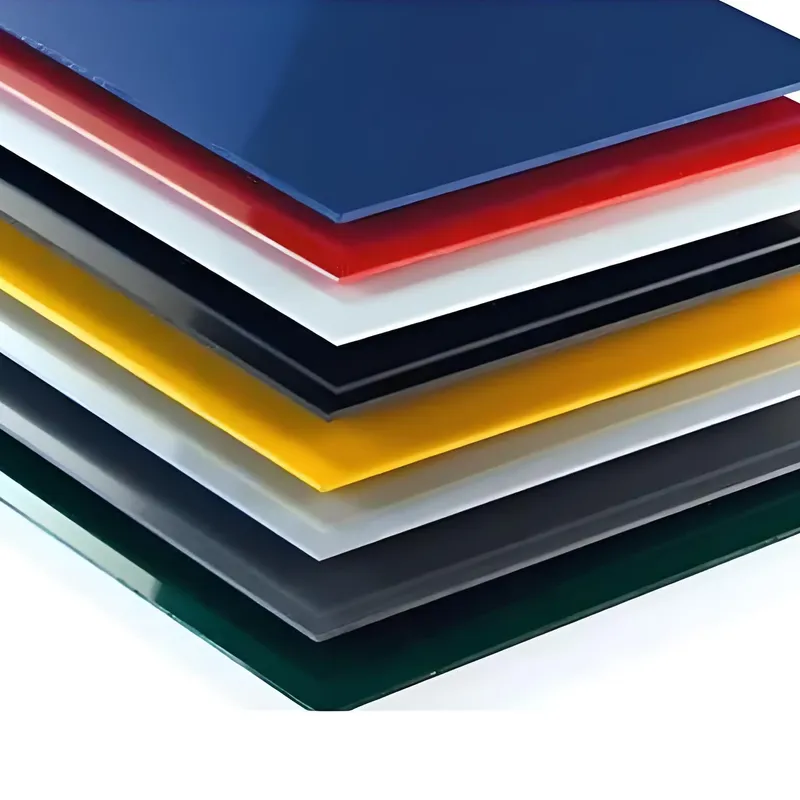

Panduan Pemilihan Bahan: ABS, PC, HDPE & Lainnya

Menggabungkan spesifikasi teknis dari standar industri dan aplikasi praktis, berikut ini adalah analisis komprehensif pemilihan material untuk pembentukan vakum dinding tebal:

1. ABS (Akrilonitril Butadiena Stirena):

① Aplikasi:

- Komponen otomotif (dasbor, kotak peralatan).

- Rumah elektronik (penutup peralatan industri).

- Cangkang perangkat medis.

② Keuntungan Utama:

- Ketahanan benturan yang tinggi (ideal untuk bagian struktural).

- Stabilitas dimensi yang sangat baik selama pembentukan ukuran tebal (kisaran ketebalan 1-20mm).

- Pasca-pemrosesan yang mudah (pengecatan, pelapisan listrik).

③ Pertimbangan Proses:

- Memerlukan pemanasan 180-220°C untuk pembentukan vakum yang optimal.

- Kompatibel dengan permukaan bertekstur (misalnya, pola serat kulit untuk interior otomotif).

④ Contoh Kasus:

- Penutup mesin yang dibentuk dengan vakum ABS yang tahan api (bersertifikat UL94 V-0).

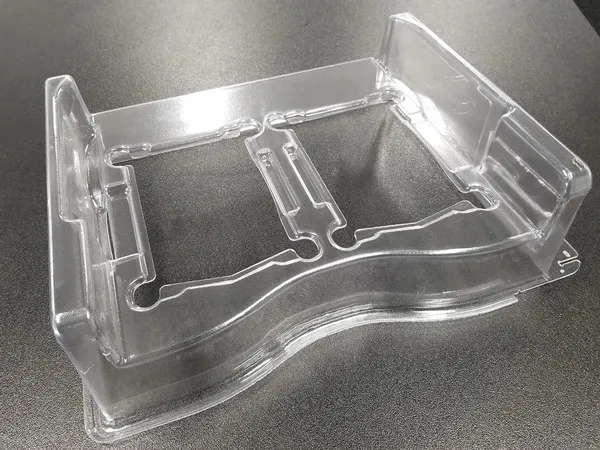

2. PC (Polikarbonat):

① Aplikasi:

- Penutup pelindung transparan (peralatan medis, pelindung mesin).

- Komponen interior kedirgantaraan.

② Keuntungan Utama:

- Kejernihan seperti kaca (transmisi cahaya >88%).

- Tahan panas hingga 135°C.

③ Pertimbangan Proses:

- Diperlukan kontrol suhu yang ketat (jendela pembentukan yang sempit: 190-210 ° C).

- Esensial pra-pengeringan (kadar air <0,02%).

④ Contoh Kasus:

- Panel kabin pesawat PC tahan UV (ketebalan 3-6mm).

3. HDPE (Polietilena Densitas Tinggi):

① Aplikasi:

- Wadah tahan bahan kimia (tangki penyimpanan industri).

- Palet tugas berat dan sistem penanganan material.

② Keuntungan Utama:

- Ketahanan retak tegangan yang unggul (500+ jam dalam pengujian ASTM D1693).

- Hemat biaya untuk produksi skala besar (biaya bahan 30-50% lebih rendah vs ABS).

③ Pertimbangan Proses:

- Ketebalan pembentukan yang optimal: 4-12mm.

- Memerlukan perlengkapan pendingin khusus untuk mencegah lengkungan.

④ Contoh Kasus:

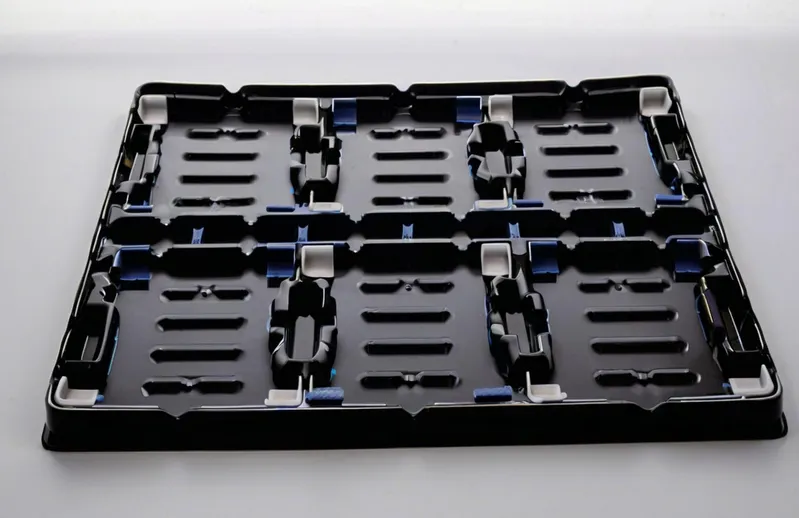

- Baki anti-statis HDPE untuk manufaktur elektronik.

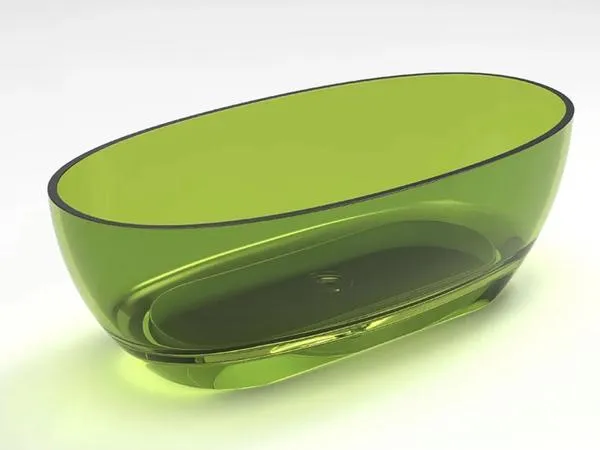

4. PETG (PET yang dimodifikasi dengan glikol):

① Aplikasi:

- Kemasan tingkat makanan (wadah yang sesuai dengan FDA).

- Sistem tampilan ritel.

② Keuntungan Utama:

- Menggabungkan kemampuan bentuk PVC dengan ketahanan kimia PET.

- Suhu pembentukan rendah (110-130°C).

③ Contoh Kasus:

- Baki instrumen medis PETG transparan (dapat disterilkan dengan sinar γ).

5. PP (Polypropylene):

① Aplikasi:

- Kemasan makanan (cangkir yogurt, wadah yang aman untuk microwave).

- Produk sekali pakai medis (jarum suntik, botol infus, baki sterilisasi).

- Wadah industri (tempat penyimpanan bahan kimia, tangki pertanian).

② Keuntungan Utama:

- Ringan & tahan lelah: Ideal untuk desain dinding tipis dengan pembengkokan berulang kali (misalnya, engsel hidup pada tutup botol).

- Kelambanan kimiawi: Tahan terhadap asam, alkali, dan pelarut organik.

- Dapat diautoklaf: Tahan terhadap sterilisasi uap (121°C+) untuk aplikasi medis.

- Hemat biaya: Biaya bahan baku yang rendah dan kemampuan daur ulang yang tinggi.

③ Tantangan Dinding Tebal:

- Rentan terhadap penyusutan dan lengkungan pada bagian yang berukuran besar (>3mm).

- Memerlukan kontrol suhu cetakan (40-80°C) untuk meningkatkan stabilitas dimensi.

④ Contoh Kasus:

- Baki sekali pakai medis: Dapat disterilkan dengan sinar gamma, desain yang sesuai dengan FDA dengan penutup snap-fit yang terintegrasi.

- Liner IBC industri: Wadah PP setebal 8-12mm untuk pengangkutan cairan korosif.

| Bahan | Aplikasi | Properti Utama | Kesesuaian untuk Thermoforming Dinding Tebal | Contoh Kasus Penggunaan |

|---|---|---|---|---|

| ABS | Suku cadang otomotif, elektronik | Kekuatan tinggi, tahan benturan | (Bentuk yang rumit) | Kerang kotak alat |

| PC | Penutup transparan, perangkat medis | Transparansi tinggi, tahan panas | (Memerlukan kontrol suhu yang tepat) | Pelindung mesin |

| HDPE | Wadah industri, palet | Ketahanan terhadap bahan kimia, dapat didaur ulang | (Ketebalan dinding yang seragam) | Baki antistatis |

| PETG | Kemasan makanan, pajangan | Disetujui FDA, ketangguhan tinggi | (Pencetakan presisi) | Wadah makanan transparan |

| PP | Barang berdinding tipis, baki medis | Ringan, tahan lelah | (Rawan penyusutan pada dinding yang tebal) | Baki farmasi |

Langkah-langkah Proses Utama: Dari Lembaran Plastik hingga Produk Akhir

Langkah-langkah Proses Utama dan Poin Teknis Pembentukan Vakum Dinding Tebal (Pembentukan Vakum Thermoformed/Dinding Tebal).

1. Pemilihan dan Perlakuan Awal Material:

① Pemilihan Bahan Lembaran:

- Bahan Umum: ABS (dengan ketebalan 4mm atau lebih dan permukaan yang mengkilap), HDPE (ketahanan aus yang sangat baik, cocok untuk palet perputaran), PVDF (tahan suhu tinggi dan tahan korosi kimia, cocok untuk skenario industri).

- Perlakuan Awal Bahan: Bersihkan dan keringkan lembaran tebal (4 - 6mm) untuk mencegah kotoran mempengaruhi kualitas pembentukan.

Pemanasan dan Pelunakan:

- Kontrol Suhu: Tetapkan kisaran pemanasan sesuai dengan karakteristik bahan (misalnya, ABS memerlukan 200 - 220°C, dan HDPE memerlukan 150 - 170°C) untuk memastikan pelunakan yang seragam.

- Metode Pemanasan: Gunakan pemanas inframerah atau kuarsa untuk menghindari panas berlebih yang dapat menyebabkan deformasi lembaran.

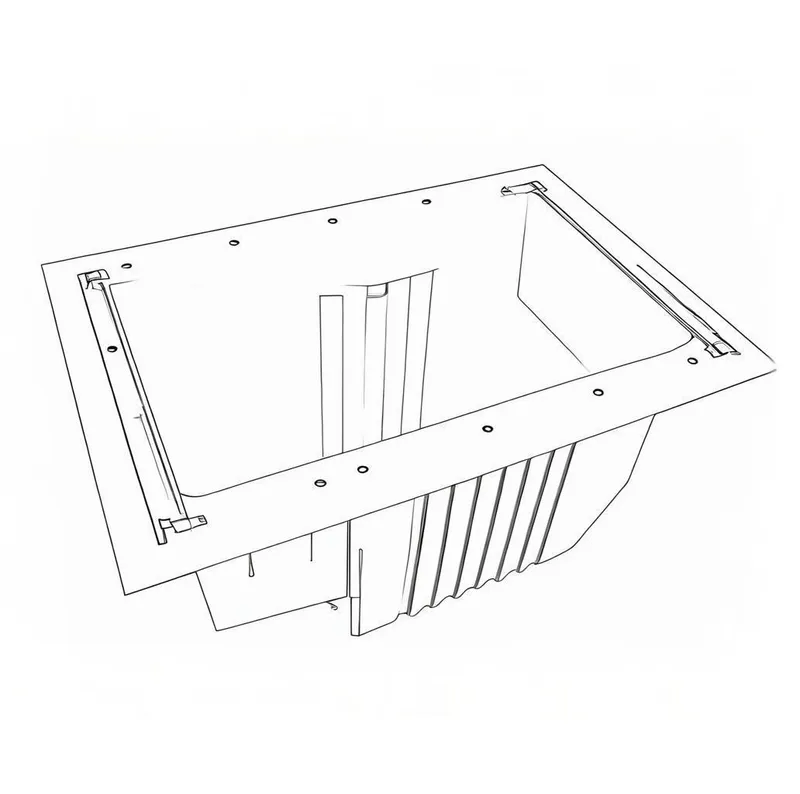

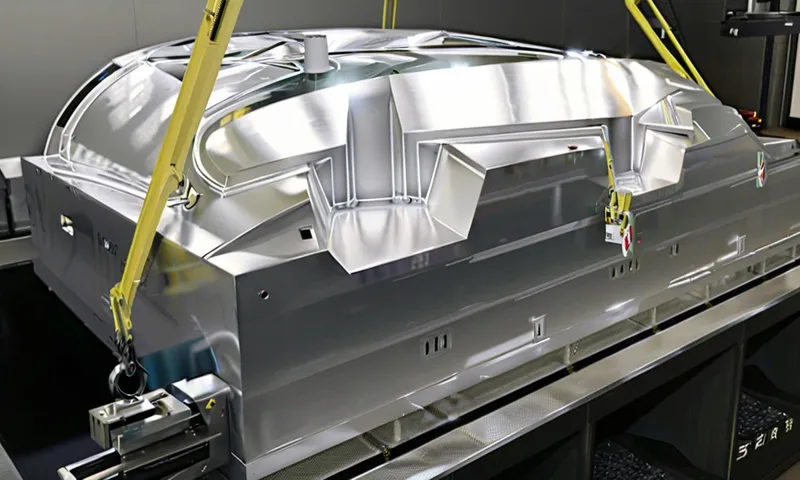

2. Desain Cetakan dan Proses Pembentukan:

① Pemilihan Jenis Cetakan:

- Cetakan Satu Sisi (Cetakan Pria / Wanita): Cetakan jantan cocok untuk produk dengan rongga yang dalam, sedangkan cetakan betina dapat meningkatkan kehalusan permukaan.

- Cetakan Khusus: Cetakan aluminium padat (dengan permukaan akhir yang tinggi) direkomendasikan untuk produk transparan, dan plunger tambahan diperlukan untuk produk dengan struktur yang rumit.

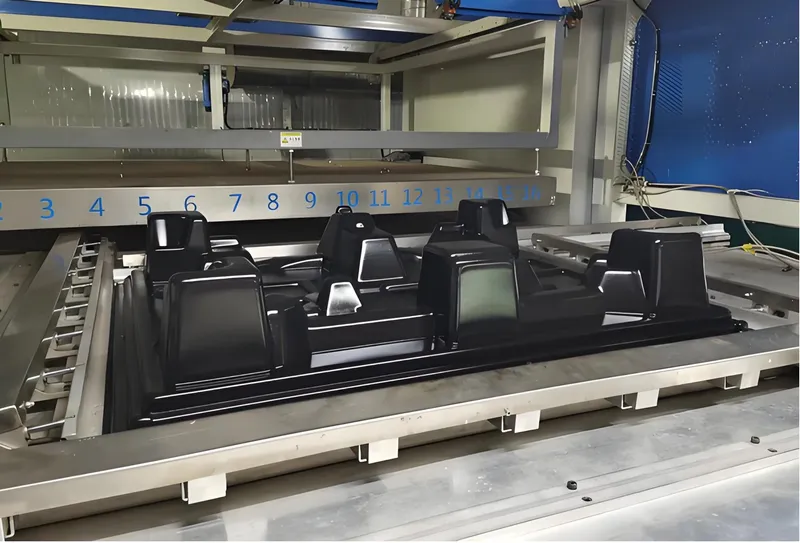

② Pembentukan Vakum dan Tekanan:

- Adsorpsi Vakum: Gunakan tekanan negatif untuk menekan lembaran yang sudah dilunakkan pada kontur cetakan. Tingkat vakum harus dikontrol secara tepat (nilai referensi: ≥0,08MPa).

- Tekanan Udara Tambahan: Gunakan udara bertekanan (tekanan 0,3 - 0,6MPa) untuk mempercepat peregangan material dan mengurangi gelembung udara.

3. Optimalisasi Pendinginan dan Demolding:

① Pendinginan dan Pembentukan:

- Metode Pendinginan: Gunakan sistem pendingin udara atau air untuk mengontrol laju pendinginan dan menghindari retak tegangan.

- Manajemen Gradien Suhu: Dinginkan sisi yang bersentuhan dengan cetakan terlebih dulu untuk mengurangi penyusutan yang tidak merata pada bagian dinding yang tebal.

② Perawatan Demolding:

- Desain Lancip Demolding: Lancip ≥0,5° untuk permukaan halus dan ≥1,5° untuk permukaan kasar memastikan demolding yang mulus.

- Demolding Otomatis: Mesin thermoforming lembaran tebal yang sepenuhnya otomatis dilengkapi dengan mekanisme demolding untuk mengurangi intervensi manual.

4. Pasca-Pemrosesan dan Kontrol Kualitas:

① Pemangkasan dan Pemrosesan Sekunder:

- Pemotongan Tepi: Gunakan pemotong CNC atau laser untuk menghilangkan gerinda yang berlebih.

- Pemrosesan Fungsional: Mengebor lubang, memoles, atau mengaplikasikan pelapis permukaan (misalnya, pelapis fluorokarbon PVDF untuk meningkatkan ketahanan terhadap cuaca).

② Inspeksi Kualitas:

- Pemeriksaan Ketebalan Dinding: Gunakan pengukur ketebalan ultrasonik untuk memverifikasi keseragaman (kesalahan target <5%).

- Pengujian Kekuatan: Mensimulasikan lingkungan beban aktual untuk memverifikasi ketahanan benturan dan ketahanan aus.

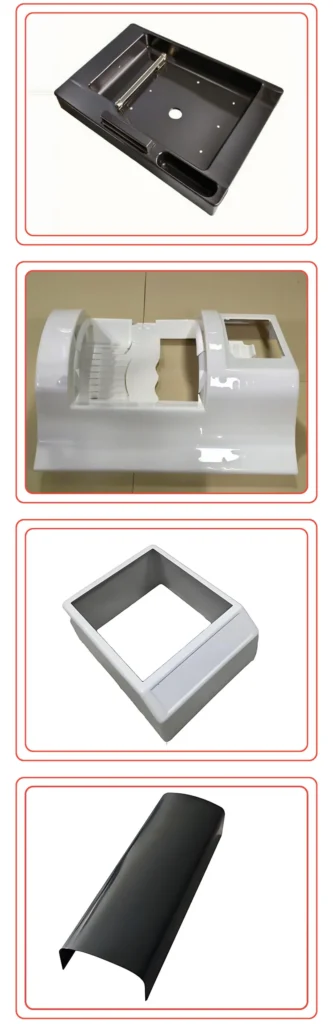

Aplikasi di Seluruh Industri: Otomotif, Medis & Lainnya

Pembentukan vakum dinding tebal (juga dikenal sebagai thermoforming pengukur berat, thermoformed dinding tebal, atau thermoformed lembaran tebal) adalah proses manufaktur serbaguna yang banyak digunakan di industri yang membutuhkan komponen berbentuk kompleks yang tahan lama. Di bawah ini adalah aplikasi utama di seluruh sektor utama:

1. Industri Otomotif:

Pembentukan vakum dinding tebal sangat penting dalam desain otomotif yang ringan dan fungsional:

- Komponen Interior: Panel dasbor, pelapis pintu, dan konsol tengah yang terbuat dari lembaran ABS atau PP, menawarkan kekuatan tinggi dan tekstur yang dapat disesuaikan.

- Bagian Eksterior: Bumper, spatbor, dan panel bodi aerodinamis menggunakan bahan tahan benturan seperti campuran HDPE atau ABS+TPU.

- Sistem Pencahayaan: Rumah lampu depan dan belakang dengan kejernihan optik yang presisi, sering kali dibuat dari PMMA atau PC.

2. Industri Medis:

Aplikasi medis memprioritaskan kebersihan, daya tahan, dan presisi:

- Kandang Peralatan: Penutup mesin MRI, rumah instrumen bedah, dan selongsong ventilator menggunakan bahan yang dapat disterilkan seperti PETG atau ABS kelas medis.

- Nampan: Komponen mesin sinar-X dan baki peralatan laboratorium dengan sifat anti-statis.

- Kemasan Khusus: Kemasan alat bedah yang dapat digunakan kembali (ketebalan 3-5mm) untuk sterilisasi etilen oksida

3. Elektronik & Peralatan Konsumen:

- Peralatan Rumah Tangga: Pelapis lemari es, penutup mesin cuci, dan komponen mesin pencuci piring menggunakan PP atau HDPE untuk ketahanan terhadap bahan kimia.

- Rumah Elektronik: Panel belakang TV, sasis komputer, dan panel kontrol dengan ABS atau PC yang tahan api.

4. Kedirgantaraan & Transportasi:

- Interior Pesawat: Tempat sampah di atas kepala, panel sandaran kursi, dan lapisan kabin yang terbuat dari komposit ringan dan tahan api.

- Komponen Kereta Api: Alas kursi kereta dan pelapis interior menggunakan bahan berkekuatan tinggi dan berbobot rendah.

5. Solusi Industri & Pengemasan:

- Perkakas Khusus: Baki tugas berat dan penutup pelindung untuk komponen mesin.

- Tampilan Ritel: Papan nama yang tahan lama, stan produk, dan unit tempat penjualan dengan permukaan bertekstur untuk pencitraan merek.

Keunggulan Dibandingkan Cetakan Injeksi

Berikut ini adalah lima keunggulan utama pembentukan vakum dinding tebal dibandingkan cetakan injeksi, yang dianalisis dalam kombinasi dengan fitur teknis dan aplikasi industri:

1. Biaya Cetakan dan Fleksibilitas Produksi:

Cetakan untuk pembentukan vakum dinding tebal biasanya terbuat dari aluminium atau bahan komposit. Cetakan ini memiliki struktur yang sederhana dan biaya produksi yang rendah (sekitar 10% - 30% cetakan injeksi). Karakteristik ini membuatnya lebih ekonomis untuk produksi batch kecil atau pengembangan prototipe. Sebaliknya, cetakan injeksi membutuhkan cetakan baja presisi, yang cocok untuk produksi batch besar tetapi menuntut investasi awal yang tinggi.

2. Pemanfaatan Material dan Pengendalian Limbah:

Pembentukan vakum melibatkan pemanasan lembaran plastik satu lapis dan menyerapnya ke dalam bentuk. Sisa-sisa dapat didaur ulang, sehingga menghasilkan lebih sedikit limbah material. Dalam pencetakan injeksi, plastik cair perlu mengisi seluruh rongga cetakan. Untuk bagian dinding yang tebal, penyusutan yang tidak merata dapat menyebabkan redundansi material, dan lebih sulit untuk mendaur ulang limbah.

3. Keseragaman Struktur Dinding Tebal dan Pengendalian Tegangan:

Pembentukan vakum dapat mengurangi tekanan internal melalui peregangan dan pendinginan yang seragam pada bagian dinding yang tebal, sehingga menghindari masalah umum pada cetakan injeksi seperti penyok dan lengkungan. Misalnya, untuk komponen interior otomotif dengan ketebalan dinding melebihi 5mm, pembentukan vakum dapat mempertahankan kerataan permukaan, sementara pencetakan injeksi dapat menyebabkan rongga internal karena tekanan pengemasan yang tidak memadai.

4. Kemampuan beradaptasi dengan Struktur Geometris Berskala Besar dan Kompleks:

Pembentukan vakum unggul dalam memproduksi komponen dinding tebal yang besar (seperti selubung peralatan penerbangan atau baki peralatan medis). Ukuran satu komponen bisa mencapai beberapa meter, dan memiliki kemampuan beradaptasi yang kuat pada permukaan lengkung yang rumit. Cetakan injeksi dibatasi oleh pembukaan dan penutupan cetakan dan kapasitas mesin cetak injeksi, sehingga sulit untuk menghasilkan komponen yang sangat besar atau sangat tebal.

5. Perlindungan Lingkungan dan Energi:

Proses pembentukan vakum memiliki konsumsi energi yang lebih rendah dan tidak memerlukan sistem injeksi bertekanan tinggi, yang sesuai dengan tren manufaktur ramah lingkungan. Sebaliknya, proses peleburan dan tekanan tinggi dalam pencetakan injeksi mengkonsumsi lebih banyak energi. Produk berdinding tebal membutuhkan siklus pendinginan yang lebih lama, sehingga meningkatkan konsumsi energi.

Tantangan dalam Pembentukan Vakum Dinding Tebal

Pembentukan vakum dinding tebal menghadirkan tantangan unik dibandingkan dengan proses thermoforming standar. Faktor-faktor seperti aliran material, kontrol suhu, kompleksitas perkakas, dan waktu siklus secara signifikan memengaruhi kualitas dan efisiensi. Mengelola tegangan sisa, cacat permukaan, dan keterbatasan material sangat penting untuk mencapai komponen berkinerja tinggi dan stabil secara dimensi.

1. Aliran dan Keseragaman Material:

Pembentukan vakum dinding tebal membutuhkan kontrol yang tepat atas aliran material untuk menghindari ketebalan dinding yang tidak rata. Pembentukan termoformer pengukur berat sering kali mengalami kesulitan dengan peregangan yang tidak sempurna karena mobilitas polimer yang terbatas, yang menyebabkan titik lemah atau konsentrasi tegangan pada produk akhir.

2. Kontrol Suhu:

Thermoforming lembaran tebal menuntut manajemen termal yang ketat. Panas yang berlebihan dapat menurunkan rantai polimer, sementara pemanasan yang tidak memadai menyebabkan kerapuhan. Menyeimbangkan gradien suhu di seluruh bagian yang tebal (misalnya, ≥6mm) sangat penting untuk mencegah pembengkokan atau delaminasi.

3. Kompleksitas Perkakas dan Cetakan:

Geometri yang rumit dalam pembentukan vakum dinding tebal memerlukan cetakan presisi tinggi dengan sistem pendingin canggih. Cetakan pengukur berat harus tahan terhadap paparan panas yang berkepanjangan dan gaya penjepitan yang tinggi, sehingga meningkatkan biaya desain dan pemeliharaan.

4. Waktu Siklus dan Efisiensi Energi:

Memproses bahan tebal (misalnya, ABS, HDPE) melibatkan siklus pemanasan/pendinginan yang diperpanjang, sehingga meningkatkan konsumsi energi. Mengoptimalkan waktu siklus tanpa mengorbankan integritas struktural tetap menjadi tantangan utama.

5. Tegangan Sisa dan Stabilitas Dimensi:

Komponen thermoformed berdinding tebal sering kali mempertahankan tegangan sisa akibat pendinginan yang tidak merata, yang menyebabkan distorsi pasca-pencetakan. Mengelola tingkat penyusutan dan memastikan akurasi dimensi sangat penting untuk aplikasi fungsional.

6. Cacat Permukaan:

Thermoforming dengan alat pengukur berat dapat mengakibatkan ketidaksempurnaan permukaan seperti tekstur kulit jeruk atau jebakan udara, terutama pada bagian yang digambar dalam. Desain saluran vakum dan teknik pra-peregangan material sangat penting untuk mengurangi hal ini.

7. Keterbatasan Pemilihan Bahan:

Tidak semua polimer cocok untuk pembentukan vakum dinding tebal. Bahan berkekuatan leleh tinggi (misalnya, PE ikatan silang) lebih disukai, tetapi pilihannya terbatas dibandingkan dengan thermoforming ukuran tipis, sehingga membatasi fleksibilitas desain.

Solusi Pembentukan Vakum Dinding Tebal

Temukan solusi thermoforming yang tahan lama dan presisi tinggi dengan dukungan desain khusus dan keserbagunaan material. Minta penawaran hari ini!

Panduan untuk Pembentukan Vakum Dinding Tebal Khusus (Pengukur Berat)

Pertimbangan Desain untuk Integritas Struktural

Berikut ini adalah pertimbangan desain utama untuk integritas struktural dalam proses thermoforming dinding tebal:

1. Pemilihan Bahan & Pra-Pengolahan:

① Polimer Berkinerja Tinggi: Prioritaskan PVDF (misalnya, Solvay PVDF seri 20808), ABS yang dimodifikasi, atau PC untuk stabilitas termal dan ketahanan terhadap UV dalam pembentukan vakum dinding tebal.

Kontrol Keseragaman Lembar: Pertahankan toleransi ketebalan ≤±5% melalui pra-pengeringan (mis., 105 ° C / 4 jam) untuk menghilangkan mikrovoid yang diinduksi oleh kelembapan pada thermoforming pengukur berat.

2. Desain Gradien Ketebalan Dinding:

(1) Optimalisasi Transisi: Gunakan transisi meruncing atau melengkung (radius ≥3 × ketebalan dinding, R≥3T) untuk menghindari retak tegangan. Contoh: Sudut transisi 45° untuk dasbor otomotif dengan perubahan ketebalan 8 → 4mm.

② Standar Ketebalan Minimum:

- Bagian kecil (≤200mm): ≥2mm

- Bagian besar (≥400mm): ≥3mm + rusuk penguat.

3. Rekayasa Cetakan & Kompatibilitas Proses:

① Pemilihan Jenis Cetakan:

- Cetakan betina: Ideal untuk rongga dangkal (kedalaman ≤3× ketebalan), misalnya, rumah perangkat medis.

- Cetakan jantan: Untuk presisi dimensi dalam yang tinggi (misalnya, wadah industri), tetapi batasi penipisan bagian bawah hingga <15%.

② Sudut Rancangan: ≥3° (≥5° untuk bagian transparan); naikkan 0,5° per kedalaman tekstur 0,1mm.

4. Parameter Proses Termal:

| Parameter | Kisaran dinding tebal | Kisaran Dinding Tipis |

|---|---|---|

| Suhu Pemanasan | 210-290°C (dikontrol oleh zona) | 180-240°C |

| Tekanan Vakum | ≥95 kPa (multi-tahap) | ≥90 kPa |

| Tingkat Pendinginan | 2-4°C/s (pendinginan kabut) | 5-8°C/s (pendingin udara) |

| Waktu Penahanan | Ketebalan (mm) × 1,2-1,5 detik | Ketebalan (mm) × 0,8 detik |

5. Strategi Penguatan Struktural:

① Desain Tulang Rusuk:

- Tinggi ≤5T, ketebalan akar 0,6-0,8T, ujung ≥0,4T

- Contoh: Jarak rusuk 80mm untuk selungkup sepanjang 400mm.

② Lubang Ventilasi: Tambahkan lubang tanpa beban Φ3-30mm untuk mengurangi hambatan vakum dan membantu penyelarasan perakitan.

6. Manajemen Stres:

① Pendinginan Bertahap:

- Pendinginan cepat hingga Tg + 20 ° C (menghilangkan tegangan pembentuk)

- Pendinginan lambat hingga Tg-10°C (melepaskan tegangan orientasi molekul)

- Pendinginan paksa ke ambien.

Anil: 2-4 jam pada Tg-30°C untuk komponen dengan ketebalan >8mm (misalnya, plastik rekayasa).

Kontrol kualitas: Ketebalan Dinding & Permukaan Akhir

Untuk produk thermoforming dinding tebal (juga disebut thermoforming pengukur berat atau thermoforming lembaran tebal), mempertahankan ketebalan dinding dan hasil akhir permukaan yang konsisten sangat penting. Di bawah ini adalah strategi utama untuk kontrol kualitas dalam proses ini:

1. Kontrol Ketebalan Dinding:

(1) Keseragaman Pemanasan Awal Material: Pastikan pemanasan lembaran termoplastik merata untuk menghindari penipisan atau penebalan lokal selama pembentukan. Sistem pemantauan suhu yang canggih dapat mengoptimalkan siklus pemanasan awal.

Optimalisasi Desain Cetakan: Gunakan cetakan yang dirancang secara presisi dengan tekanan udara yang dapat disesuaikan dan pengaturan vakum untuk mengatur distribusi material. Simulasi (misalnya, analisis elemen hingga) membantu memprediksi pola aliran untuk bagian dinding yang tebal.

Pemantauan Ketebalan Waktu Nyata: Menerapkan sensor sebaris (misalnya, berbasis ultrasonik atau laser) untuk mengukur ketebalan selama pembentukan. Menyesuaikan parameter secara dinamis berdasarkan umpan balik.

④ Inspeksi Pasca-Pembentukan: Gunakan sampel QC untuk memverifikasi konsistensi ketebalan di seluruh batch. Kontrol proses statistik (SPC) dapat mengidentifikasi penyimpangan dalam tren produksi.

2. Jaminan Hasil Akhir Permukaan:

① Kualitas Permukaan Cetakan: Memoles cetakan hingga hasil akhir bermutu tinggi (misalnya, standar SPI A1) untuk meminimalkan ketidaksempurnaan permukaan pada produk akhir.

② Pemilihan Bahan: Pilihlah resin dengan kemurnian tinggi dengan viskositas rendah untuk mengurangi cacat permukaan seperti kulit jeruk atau garis aliran, yang umum terjadi pada pembentukan vakum dinding tebal.

③ Laju Pendinginan Terkendali: Pendinginan bertahap mencegah ketidakteraturan permukaan yang disebabkan oleh tekanan. Stasiun pendingin yang dikontrol suhu atau pisau udara memastikan pemadatan yang seragam.

④ Teknik Pasca-Pemrosesan: Proses sekunder (misalnya, pengamplasan, pelapisan) dapat meningkatkan kualitas permukaan untuk aplikasi yang membutuhkan presisi estetika.

3. Kerangka Kerja Kualitas yang Sistematis:

① Mengadopsi Standar ISO 9001: Menerapkan sistem manajemen mutu (QMS) yang mencakup pengadaan material, validasi proses, dan inspeksi akhir.

② Menggabungkan Protokol QA/QC: Mengintegrasikan jaminan kualitas (misalnya, audit proses) dengan kontrol kualitas waktu nyata (misalnya, deteksi cacat otomatis) untuk mengatasi risiko sistemik dan operasional.

Studi Kasus: Pembentukan Vakum Dinding Tebal

Pembentukan vakum dinding tebal (atau disebut juga thermoforming pengukur berat atau pembentukan tekanan lembaran tebal) merupakan metode pemrosesan polimer transformatif untuk memproduksi komponen struktural dengan ketebalan dinding melebihi 3mm. Teknik ini secara termal membentuk termoplastik tingkat rekayasa seperti ABS, HDPE, dan PVC menjadi geometri yang kompleks melalui pencetakan dengan bantuan vakum/tekanan, mencapai toleransi presisi seketat ± 0,25 mm pada radom dirgantara.

1. Manufaktur Komponen Kedirgantaraan:

Dalam pengembangan sistem UAV, pembentukan vakum dinding tebal dengan lembaran ABS berdampak tinggi 3-6mm memungkinkan produksi radom ringan. Proses dengan bantuan tekanan mencapai akurasi kelengkungan ±0,25 mm sekaligus mengurangi biaya perkakas sebesar 60% dibandingkan dengan metode pencetakan komposit, yang menunjukkan bagaimana pembentukan drape pengukur berat memecahkan tantangan presisi dalam produksi perumahan aeronautika.

2. Perlindungan Peralatan Medis:

Penutup yang dapat disterilkan untuk unit MRI portabel dikembangkan dengan menggunakan thermoforming lembaran tebal dari PVC kelas medis 4mm. Diimplementasikan di bawah standar kamar bersih ISO Kelas 8, pendekatan ini mempersingkat siklus produksi dari 12 minggu (fabrikasi logam tradisional) menjadi 3 minggu dengan tetap mempertahankan kompatibilitas autoklaf, yang menunjukkan keunggulan thermoforming pengukur tebal.

3. Solusi Penyimpanan Energi Otomotif:

Casing baterai HDPE tahan api 8mm dengan dinding tebal yang dibentuk dengan thermoformed tahan api lulus uji jatuh 1,5 m sekaligus mencapai pengurangan berat 30% dibandingkan alternatif logam. Desain tulang rusuk yang terintegrasi melalui pembentukan vakum pengukur berat memberikan penguatan struktural tanpa perakitan sekunder, memberikan contoh solusi tahan benturan dalam pembuatan komponen EV.

4. Sistem Budidaya Pertanian:

Baki bibit HDPE 5mm yang dapat digunakan kembali dengan sifat tahan pupuk diproduksi melalui pembentukan pengukur tebal multi-tahap. Menampilkan tepi yang saling mengunci dan jaringan drainase akar, nampan ini mendukung 200+ siklus pertumbuhan dalam operasi pertanian vertikal, yang menggambarkan peran pembentukan tekanan dinding tebal dalam peralatan pertanian yang berkelanjutan.

Tips:

| Variasi Proses | Karakteristik Utama |

|---|---|

| Pembentukan tirai pengukur berat | Enables deep-draw geometries >150mm |

| Cetakan melepuh tebal | Ideal untuk replikasi tekstur permukaan |

| Pembentukan tekanan lembaran tebal | Menyempurnakan definisi detail pada bahan 5-12mm |

| Pembentukan vakum multi-tahap | Cocok untuk perkakas multi-rongga yang kompleks |

Perbandingan: Pembentukan Vakum Dinding Tebal vs Pembentukan Vakum Dinding Tipis

Ketika memilih antara pembentukan vakum dinding tebal dan dinding tipis, memahami perbedaannya sangat penting untuk memilih metode manufaktur yang tepat. Pembentukan vakum dinding tebal, yang sering digunakan untuk komponen struktural, menawarkan daya tahan dan ketahanan benturan yang lebih baik, sehingga ideal untuk aplikasi tugas berat seperti casing baterai dan penutup industri. Sebaliknya, pembentukan vakum dinding tipis lebih disukai untuk produksi ringan dan bervolume tinggi, yang biasa ditemukan dalam kemasan dan barang konsumen.

1. Definisi Dasar:

Pembentukan Vakum Pengukur Tebal:

- Ketebalan Bahan: 2-15 mm (plastik rekayasa seperti ABS, PC, akrilik).

- Proses: Memerlukan peralatan semi-otomatis; pemangkasan atau pengeboran CNC pasca-pembentukan sering kali diperlukan. Cetakan aluminium adalah hal yang umum.

- Aplikasi: Kandang industri (drone, perangkat medis), panel otomotif, papan nama besar.

Pembentukan Vakum Pengukur Tipis:

- Ketebalan Bahan: 0,14-2 mm (PVC, PET, gulungan PS).

- Proses: Menggunakan mesin otomatis berkecepatan tinggi dengan pemotongan mati untuk bagian tepi. Jenis cetakan termasuk tembaga atau aluminium.

- Aplikasi: Kemasan makanan, kemasan blister, baki kosmetik.

2. Perbandingan Utama:

| Aspek | Pengukur Tebal | Pengukur Tipis |

|---|---|---|

| Jenis Bahan | ABS, PC, lembaran akrilik | Gulungan PVC, PET, PS |

| Efisiensi Produksi | Output yang lebih rendah (waktu siklus yang lebih lama per bagian) | Throughput tinggi (puluhan bagian/menit) |

| Biaya Cetakan | Cetakan aluminium yang mahal | Cetakan tembaga / die berbiaya rendah |

| Kekuatan Produk | Tahan benturan tinggi, tahan lama untuk beban berat | Ringan, penggunaan non-struktural |

| Keberlanjutan | Dapat didaur ulang tetapi boros energi | Hemat energi; beberapa dapat terurai secara hayati (misalnya, PET) |

3. Keuntungan dan Keterbatasan:

Kelebihan Pengukur Tebal:

- Alternatif yang hemat biaya untuk cetakan injeksi.

- Mendukung tekstur 3D yang kompleks dan struktur lengkung.

- Daya tahan untuk penggunaan di luar ruangan/industri.

Kekurangan Pengukur Tebal:

- Konsumsi energi yang tinggi dan persyaratan pasca-pemrosesan.

- Gerinda tepi yang memerlukan pemangkasan sekunder.

Pro Pengukur Tipis:

- Hemat biaya untuk produksi massal.

- Perawatan permukaan yang fleksibel (pencetakan, berkelompok).

Kekurangan Pengukur Tipis:

- Rapuh karena dinding yang tipis dan ketebalan yang tidak rata.

- Kekuatan struktural yang terbatas.

Opsi Kustomisasi: Tekstur & Pasca-Pemrosesan

Mencapai hasil akhir permukaan yang sempurna dan integritas struktural dalam manufaktur plastik membutuhkan teknik kustomisasi yang canggih. Mulai dari pengembosan dan pemilihan material hingga peningkatan pasca-pemrosesan seperti pelapisan dan pemangkasan CNC, metode ini memastikan kinerja yang optimal di seluruh industri, termasuk otomotif, arsitektur, dan barang konsumen.

1. Opsi Kustomisasi Tekstur:

(1) Tekstur Timbul & Permukaan:

- Pola 3D: Dapat dicapai melalui desain cetakan, termasuk pola geometris, logo khusus merek, atau efek relief. Cetakan aluminium biasanya digunakan untuk tekstur presisi tinggi.

- Permukaan Akhir: Pilihannya termasuk hasil akhir yang mengkilap, matte, bertekstur, atau semi-transparan. Bahan seperti ABS dan PVC lebih disukai untuk tekstur yang rumit, sedangkan PMMA (akrilik) cocok untuk desain yang menyebarkan cahaya.

② Kompatibilitas Material:

- ABS dan PVC ideal untuk emboss dengan detail tinggi karena stabilitas termal dan kemampuan bentuknya. PMMA direkomendasikan untuk aplikasi yang memerlukan kejernihan optik (misalnya, panel pencahayaan).

2. Teknik Pasca-Pemrosesan:

① Pelapisan & Pencetakan Permukaan:

- Lukisan Semprot: Cat kelas otomotif dengan pencocokan warna Pantone dan ketahanan UV untuk daya tahan di luar ruangan.

- Pencetakan Silkscreen: Mendukung logo atau teks dengan resolusi hingga 0,3 mm, cocok untuk papan nama dan branding.

- Perlindungan Anti Gores/UV: Aditif seperti penstabil UV atau penghambat api meningkatkan performa di lingkungan yang keras (misalnya, komponen otomotif, panel bangunan).

Peningkatan Struktural & Fungsional:

- Pemangkasan CNC: Memastikan tepi yang mulus dan akurasi dimensi yang tepat, sangat penting untuk komponen yang siap dirakit.

- Pelapisan Logam / Pengukiran Laser: Menambahkan lapisan logam atau tanda permanen untuk tujuan estetika atau fungsional.

3. Alur Kerja Desain & Produksi:

① Pembuatan Prototipe & DFM (Desain untuk Kemampuan Produksi):

- Menerima file 3D atau sampel fisik untuk direplikasi. Tim teknik mengoptimalkan desain untuk pembentukan vakum, mengatasi undercut dan sudut rancangan.

② Sertifikasi & Kontrol Kualitas:

- Sesuai dengan standar ISO, dengan sertifikasi bahan (misalnya, kepatuhan FDA untuk PET tingkat makanan) dan pengujian sampel untuk ketahanan terhadap benturan/cuaca.

4. Aplikasi Utama:

① Otomotif:

- Bumper ABS berdinding tebal dengan tekstur timbul dan lapisan anti gores.

② Arsitektur:

- Panel dinding PVC dengan lapisan tahan api dan lapisan akhir matte untuk tenda atau ruang industri.

③ Barang Konsumsi:

- Baki PET dengan lapisan antimikroba untuk kemasan makanan.

Alur Layanan End-to-End kami

1. Tinjauan Konsep

Menyelaraskan spesifikasi, bahan (PVC/PET/PP), dan sketsa dengan bagian penjualan/teknik. Menilai kelayakan biaya, fungsi, dan thermoforming.

2. Desain 3D

Membuat model rongga 3D, mengoptimalkan ketebalan dan aliran material. Simulasi memastikan ketahanan terhadap tekanan dan kelayakan produksi massal.

3. Pembuatan prototipe

Menghasilkan prototipe cetakan CNC/3D untuk menguji kesesuaian, estetika, dan penyegelan. Menyesuaikan toleransi untuk kompatibilitas dengan mesin otomatis.

4. Fabrikasi Cetakan

Menyelesaikan cetakan aluminium/komposit dengan analisis DFM. Mengintegrasikan saluran pendingin dan uji daya tahan untuk kinerja siklus tinggi.

5. Pembentukan Vakum

Panaskan lembaran plastik hingga lentur; bentuk vakum di atas cetakan. Pantau parameter (suhu, tekanan) untuk mencegah cacat seperti lengkungan.

6. Pemangkasan

Pangkas material berlebih menggunakan pisau/pemotong presisi. Tambahkan perforasi atau penghalusan tepi untuk integrasi pengemasan yang mulus.

7. Penyelesaian

Menyempurnakan produk yang dibentuk secara vakum melalui pengecatan, pelapisan UV, pembuatan tekstur, atau etsa laser untuk hasil akhir (matte, mengkilap, metalik).

8. QA & Packaging

Melakukan uji kebocoran, pemeriksaan dimensi, dan inspeksi visual. Merakit kulit kerang dan mengemasnya dengan karton/kode batang kelas ekspor.

FAQ UNTUK KLIEN

Memulai dengan Uplastech

Ada pertanyaan? Kami punya jawabannya.

Kami mengkhususkan diri dalam ekstrusi, pembentukan vakum, cetakan tiup, dan pembuatan cetakan presisi, menawarkan solusi yang disesuaikan untuk memenuhi beragam kebutuhan manufaktur Anda.

Kami bekerja dengan berbagai industri, termasuk otomotif, elektronik, barang konsumen, dan pengemasan, dengan fokus pada kemitraan B2B dan memberikan solusi di bidang ekstrusi, thermoforming, blow moulding, dan pembuatan cetakan presisi.

Ya, kami menyesuaikan solusi kami agar sesuai dengan kebutuhan unik Anda.

Hubungi

Jangan ragu untuk mengirim email kepada kami atau mengisi formulir di bawah ini untuk mendapatkan penawaran.

Email: uplastech@gmail.com