Inovasi Pembentukan Lembaran Kembar | Uplastech

Temukan teknologi pembentukan lembaran kembar Uplastech yang canggih untuk fabrikasi plastik yang efisien dan berkualitas tinggi. Jelajahi solusi kami hari ini!

Sumber Daya untuk Panduan Lengkap Pembentukan Lembar Kembar

Apa yang dimaksud dengan Twin Sheet Forming? Definisi yang Komprehensif

Twin Sheet Forming, juga dikenal sebagai Twin Sheet Thermoforming, adalah proses manufaktur plastik canggih yang secara bersamaan memanaskan dan membentuk dua lembaran plastik terpisah. Lembaran-lembaran ini kemudian disatukan secara tepat dan disatukan pada titik-titik yang ditentukan, biasanya di sekelilingnya dan di lokasi kontak internal, sementara masih dalam kondisi lunak dan dipanaskan. Perpaduan ini menciptakan satu komponen tunggal yang terintegrasi dengan struktur berongga atau multi-dinding.

Nama Teknis Lengkap: Twin Sheet ThermoformingAlias Umum: Pembentukan Lembar Ganda, Pembentukan Dinding Kembar.

1. Prinsip-Prinsip Inti:

(1) Pemanasan Lembar Ganda: Dua lembaran termoplastik yang berbeda dipanaskan secara independen hingga mencapai suhu pembentukannya yang optimal.

② Pembentukan Serentak atau Berurutan: Setiap lembaran yang dipanaskan ditarik ke dalam atau di atas cetakan (atau bagian cetakan) menggunakan vakum, tekanan, atau kombinasi keduanya. Hal ini dapat terjadi secara bersamaan atau secara berurutan.

③ Penyelarasan dan Kompresi yang Tepat: Kedua lembaran yang terbentuk, sementara masih panas dan ditahan dalam cetakan masing-masing, disatukan di bawah tekanan yang signifikan. Tekanan ini, dikombinasikan dengan sisa panas, menyebabkan area kontak lembaran mengelas atau menyatu, menciptakan ikatan kedap udara yang kuat.

④ Pembuatan Struktur Berongga: Ruang di antara kedua lembaran, yang tidak dilas, membentuk bagian dalam bagian yang berongga.

2. Konsep Dasar:

① Termoplastik: Proses ini secara eksklusif digunakan untuk bahan termoplastik, yang dapat berulang kali dilunakkan dengan pemanasan dan dikeraskan dengan pendinginan.

② Perkakas: Membutuhkan dua cetakan yang berbeda (pria atau wanita, atau kombinasi) yang menentukan bentuk setiap setengah bagian akhir. Ketepatan alat ini sangat penting untuk penyelarasan dan penyegelan yang tepat.

Jahitan Las: Area di mana dua lembar menyatu dikenal sebagai jahitan las atau pinch-off. Integritas jahitan ini sangat penting untuk kinerja struktural bagian tersebut.

Prinsip Inti dan Konsep Dasar Pembentukan Lembar Kembar

Kecerdikan pembentukan twin sheet terletak pada kemampuannya untuk menghasilkan bagian yang kompleks dan berongga dengan integritas struktural yang tinggi dan karakteristik yang berpotensi berbeda pada setiap sisi. Beberapa prinsip inti mengatur keberhasilannya:

1. Kompatibilitas dan Pemilihan Material:

① Kedua lembaran harus kompatibel untuk pengelasan, biasanya berarti dari bahan yang sama atau co-polimer yang sangat kompatibel.

② Bahan harus memiliki kekuatan leleh yang baik dan ketahanan melorot yang baik untuk menahan pemanasan tanpa penipisan atau sobekan yang berlebihan sebelum dibentuk.

③ Bahan-bahan yang umum termasuk High-Density Polyethylene (HDPE), Polypropylene (PP), Acrylonitrile Butadiene Styrene (ABS), High Impact Polystyrene (HIPS), Polycarbonate (PC), dan Thermoplastic Olefin (TPO).

2. Kontrol Lembar Independen:

① Mesin twin sheet forming modern sering kali memungkinkan kontrol suhu yang independen untuk setiap lembar. Hal ini sangat penting jika menggunakan lembaran dengan ketebalan, warna, atau bahkan formulasi bahan yang sedikit berbeda (meskipun menantang).

② Kontrol ini memastikan kedua lembaran mencapai suhu pembentukan yang ideal secara bersamaan.

3. Aplikasi Tekanan dan Vakum:

① Vakum biasanya digunakan untuk menarik lembaran yang dipanaskan ke dalam rongga cetakan, memastikan definisi yang baik.

② Tekanan udara dapat diterapkan di antara lembaran (pra-pukulan) atau di belakang lembaran (pembentukan tekanan) untuk membantu distribusi material dan mencapai detail yang lebih tajam.

③ Tahap kompresi (penekanan) akhir sangat penting untuk mencapai lasan yang kuat.

4. Desain dan Rekayasa Perkakas:

① Perkakas harus kuat untuk menahan gaya pembentukan dan penekanan.

② Mekanisme penyelarasan yang tepat sangat penting untuk memastikan kedua bagian bertemu dengan benar.

Ventilasi sangat penting untuk mengevakuasi udara yang terperangkap di antara lembaran dan cetakan.

④ Saluran pendingin di dalam cetakan membantu memantapkan bagian dan mengurangi waktu siklus.

⑤ Area tutup atau jepit pada perkakas menentukan garis las dan harus dirancang untuk aliran material dan fusi yang optimal.

5. Optimalisasi Waktu Siklus:

① Waktu siklus keseluruhan termasuk pemuatan lembaran, pemanasan, pembentukan, pengepresan/pengelasan, pendinginan, dan pengeluaran bagian.

② Pemanasan dan pendinginan yang efisien adalah kunci untuk meminimalkan waktu siklus.

Klasifikasi dan Jenis Proses Pembentukan Lembar Kembar

Pembentukan lembaran kembar dapat diklasifikasikan berdasarkan beberapa faktor, yang menawarkan kemampuan berbeda:

1. 1. Berdasarkan Konfigurasi Mesin:

(1) Mesin Antar-Jemput: Lembaran dimuat, dipanaskan dalam stasiun oven, dan kemudian "diangkut" ke stasiun pembentukan. Cocok untuk produksi volume sedang dan komponen yang lebih besar.

② Mesin Putar (Korsel): Menampilkan beberapa stasiun (misalnya, pemuatan, pemanasan, pembentukan, pendinginan/pembongkaran) yang diatur dalam korsel melingkar. Saat korsel berputar, lembaran maju melalui setiap tahap. Ideal untuk produksi dengan volume yang lebih tinggi dan efisiensi yang lebih baik.

③ Mesin In-line: Lembaran diumpankan dari gulungan atau tumpukan yang sudah dipotong sebelumnya, bergerak secara linier melalui tahap pemanasan, pembentukan, dan pemangkasan. Cocok untuk produksi komponen kecil bervolume sangat tinggi.

2. Berdasarkan Tekanan Pembentukan:

(1) Pembentukan Lembar Kembar Vakum: Mengandalkan terutama pada vakum untuk menarik lembaran ke dalam cetakan. Lebih sederhana, tetapi mungkin memiliki keterbatasan pada detail dan kedalaman gambar.

② Pembentukan Lembar Kembar Bertekanan: Menggunakan tekanan udara di samping atau sebagai pengganti vakum untuk memaksa lembaran ke cetakan. Memungkinkan detail yang lebih tajam, permukaan bertekstur, dan pembentukan bentuk yang lebih kompleks.

③ Alat Pembentuk Lembar Kembar Alat yang Cocok: Meskipun semua pembentukan lembaran kembar melibatkan alat yang cocok untuk pengepresan, hal ini dapat merujuk pada proses di mana kedua bagian cetakan berkontribusi secara signifikan dalam membentuk fitur internal dan eksternal yang kompleks melalui interaksi rongga/inti yang tepat selama tahap pembentukan itu sendiri, bukan hanya pengepresan/pengelasan.

3. Berdasarkan Kompleksitas Bagian dan Fitur:

① Bagian Berongga Dasar: Struktur tertutup sederhana seperti tangki atau pelampung.

② Bagian dengan Penguatan Internal: Dengan mendesain titik kontak internal yang spesifik, rusuk atau struktur penguat dapat dibentuk di dalam rongga berongga.

③ Komponen dengan Komponen yang Dienkapsulasi: Barang-barang seperti busa untuk insulasi, bala bantuan logam, atau perangkat keras pemasangan dapat ditempatkan di antara lembaran-lembaran tersebut sebelum dilas menjadi satu.

④ Bagian Multi-Material (Menantang): Meskipun biasanya menggunakan bahan yang sama, secara teoritis memungkinkan untuk membentuk bagian dengan bahan yang berbeda untuk setiap lembar jika kompatibel dengan pengelasan. Ini rumit dan kurang umum.

Beragam Aplikasi: Di mana Twin Sheet Forming Digunakan?

Keserbagunaan pembentukan lembaran kembar memungkinkannya untuk melayani berbagai industri:

① Otomotif: Saluran udara, pleno, reservoir cairan (cairan pendingin, cairan pencuci), komponen trim interior, lantai muat, sandaran kursi, pelindung bagian bawah bodi truk, pelapis bak truk.

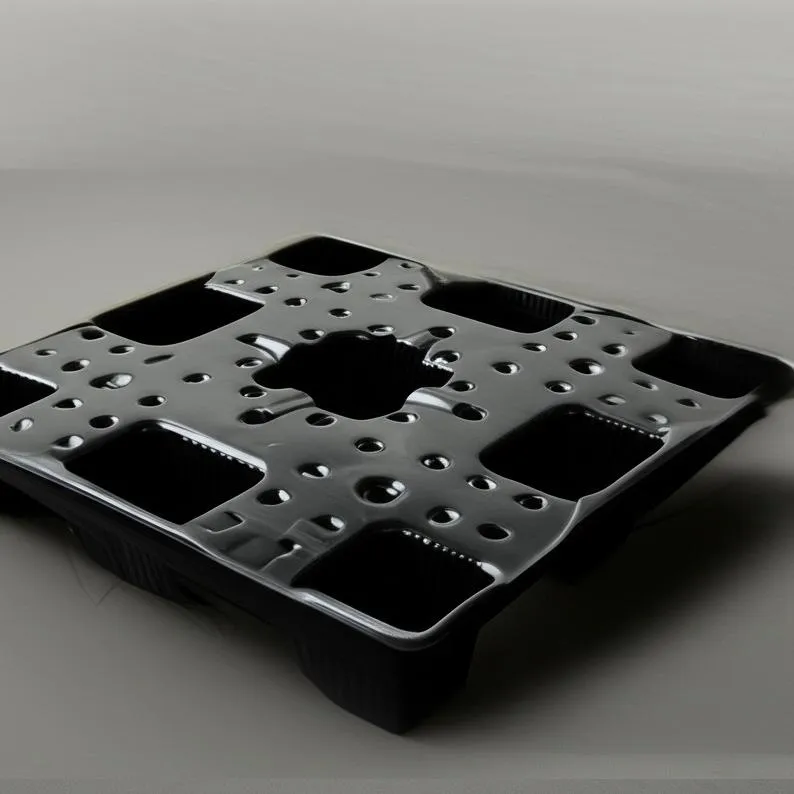

② Penanganan Industri & Material: Palet, kontainer pengiriman, baki dunnage, rumah mesin, penutup peralatan, tangki bahan kimia, saluran, hopper.

③ Medis: Penutup peralatan medis, baki, rumah untuk mesin diagnostik, komponen alat bantu mobilitas.

④ Barang Rekreasi dan Konsumen: Lambung kayak, tutup pendingin, pengangkut kargo kendaraan, peralatan bermain, komponen furnitur (mis., cangkang kursi), kereta luncur.

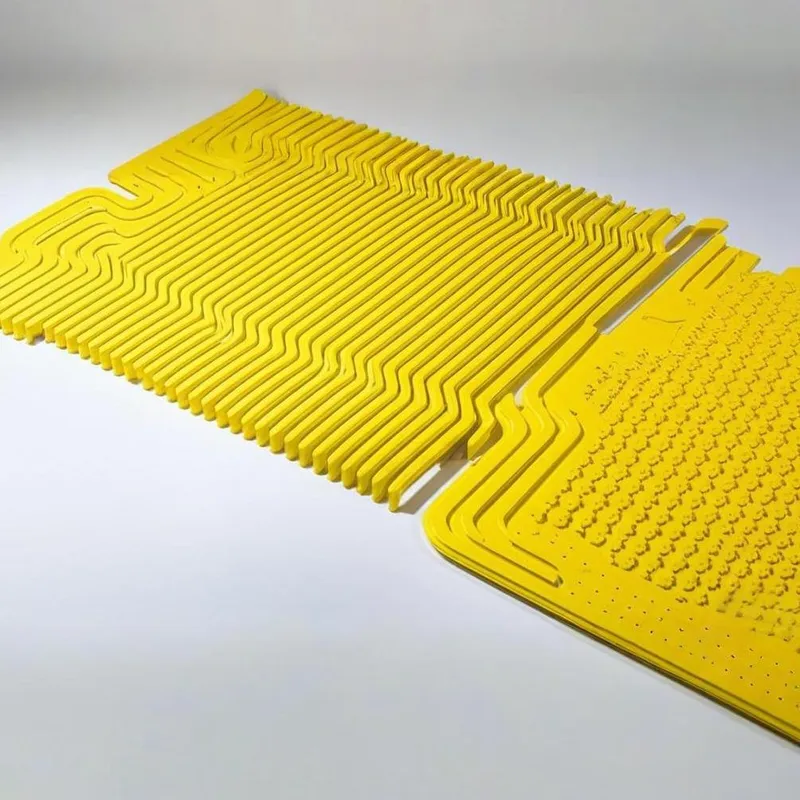

⑤ Bangunan & Konstruksi: Bentuk beton, komponen ventilasi, produk drainase, unit sanitasi portabel.

⑥ Kedirgantaraan: Ducting, komponen interior, kontainer kargo (di mana bobot dan kekuatan sangat penting).

Pembentukan Lembar Kembar dalam Tindakan (Fokus Manufaktur)

1. Saluran Udara Otomotif:

Saluran HVAC dalam kendaraan sering kali berbentuk rumit dan berongga yang dirancang untuk mengalirkan udara secara efisien. Pembentukan lembaran kembar memungkinkan permukaan internal yang halus untuk aliran udara dan integrasi titik pemasangan, semuanya dalam komponen yang ringan. Ini sering kali lebih hemat biaya daripada cetakan tiup untuk volume sedang.

2. Palet Tugas Berat:

Palet plastik yang diproduksi melalui pembentukan lembaran kembar dapat dirancang dengan rusuk penguat internal, membuatnya sangat kuat, tahan lama, dan tahan terhadap benturan dan bahan kimia. Mereka menawarkan alternatif yang higienis dan tahan lama untuk palet kayu.

3. Kandang Peralatan Industri:

Housing untuk pompa, generator, atau sistem elektronik mendapat manfaat dari konstruksi berdinding ganda yang kuat. Pembentukan lembaran kembar dapat menciptakan penutup yang estetis dan tahan benturan dengan fitur yang dibentuk seperti pegangan atau ventilasi. Biaya perkakas secara signifikan lebih rendah daripada pencetakan injeksi untuk komponen besar.

4. Lambung Kayak:

Banyak kayak modern menggunakan HDPE yang dibentuk dengan lembaran ganda. Proses ini menciptakan lambung yang mengapung dan tahan benturan yang mulus (kecuali untuk garis las pusat, yang sangat kuat). Kemampuan untuk memiliki warna yang berbeda pada dek dan lambung (jika lembaran dimuat dengan benar sebelum dibentuk) juga merupakan keuntungan.

Pembentukan Lembar Kembar vs Proses Alternatif: Tinjauan Komparatif

| Fitur | Pembentukan Lembar Kembar | Thermoforming Lembar Tunggal | Cetakan tiup | Cetakan Rotasi | Cetakan Injeksi |

|---|---|---|---|---|---|

| Bagian Berongga | Ya (kekuatan utama) | Tidak (bagian berwajah terbuka) | Ya (sangat baik untuk berongga) | Ya (sangat baik untuk berongga) | Mungkin (bantuan gas, dll.), tetapi rumit |

| Biaya Perkakas | Sedang | Rendah | Sedang hingga Tinggi | Rendah hingga Sedang | Sangat Tinggi |

| Biaya Bagian Bagian | Sedang | Rendah | Sedang (bisa rendah pada volume tinggi) | Sedang hingga Tinggi (siklus panjang) | Rendah (pada volume yang sangat tinggi) |

| Waktu Siklus | Sedang | Cepat | Cepat (untuk pukulan ekstrusi) | Sangat Lambat | Sangat Cepat |

| Kekuatan | Baik hingga Sangat Baik | Cukup hingga Baik | Baik hingga Sangat Baik | Sangat baik (dinding seragam) | Luar biasa |

| Detail Desain | Bagus. | Cukup hingga Baik | Adil (hanya eksternal yang terdefinisi dengan baik) | Cukup (detail kurang tajam) | Luar biasa |

| Ketebalan Dinding | Variabel, beberapa kontrol | Variabel (penipisan pada gambar) | Variabel (dapat sedikit dikontrol) | Sangat Seragam | Kontrol yang sangat baik |

| Bahan | Termoplastik | Termoplastik | Termoplastik (terutama PE, PP, PET) | Termoplastik (terutama PE), beberapa termoset | Berbagai macam Termoplastik, Termoset |

| Volume Ideal | Rendah hingga Sedang (ratusan hingga ribuan) | Rendah ke Tinggi | Sedang hingga Sangat Tinggi | Rendah hingga Sedang | Sangat Tinggi (puluhan ribu hingga jutaan) |

| Ukuran Bagian | Kecil hingga Sangat Besar | Kecil hingga Besar | Kecil hingga Besar | Kecil hingga Sangat Besar | Kecil ke Besar (sangat besar itu mahal) |

Catatan tentang Produk Silikon: Pembentukan lembaran kembar biasanya tidak digunakan untuk produk silikon. Silikon adalah elastomer termoseting (atau karet silikon cair - LSR), yang membutuhkan metode pemrosesan yang berbeda seperti pencetakan kompresi, pencetakan transfer, atau pencetakan injeksi cair. Aspek "thermoforming" khusus untuk termoplastik yang melunak saat dipanaskan dan mengeras kembali.

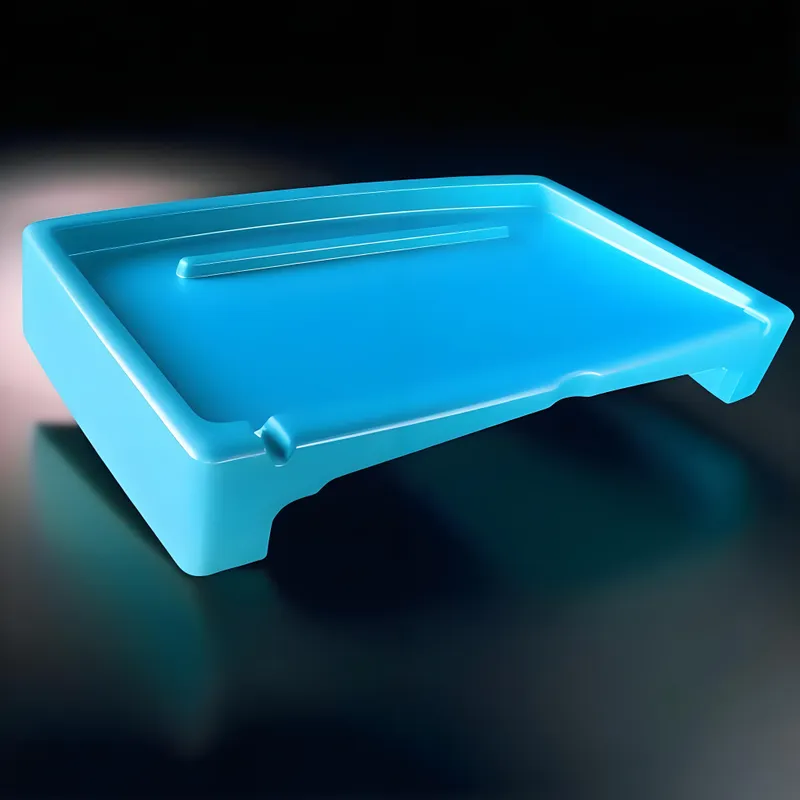

Solusi Komponen Plastik Berongga Berkekuatan Tinggi Khusus

Temukan bagaimana pembentukan lembaran kembar membawa inovasi pada produk Anda. Kami menawarkan komponen plastik berongga berkekuatan tinggi, ringan, dan dirancang secara fleksibel untuk otomotif, medis, peralatan industri, dan banyak lagi.

Sumber Daya untuk Panduan Lengkap Pembentukan Lembar Kembar

- Menimbang Pilihan: Keuntungan dari Pembentukan Lembar Kembar

- Memahami Keterbatasan: Kerugian dari Pembentukan Lembar Kembar

- Karakteristik Utama dan Sifat Material dalam Pembentukan Lembaran Kembar

- Proses Pembentukan Lembar Kembar: Perincian Langkah-demi-Langkah

- Parameter Kritis dan Faktor-faktor yang Mempengaruhi dalam Pembentukan Lembar Kembar

- Pertimbangan Desain Penting untuk Pembentukan Lembar Kembar yang Berhasil

Menimbang Pilihan: Keuntungan dari Pembentukan Lembar Kembar

Pembentukan lembaran kembar menawarkan beberapa keunggulan yang menarik dibandingkan proses manufaktur plastik lainnya:

1. Struktur Berongga dan Berdinding Ganda: Keuntungan utama, memungkinkan komponen yang ringan namun kuat.

2. Rasio Kekuatan-terhadap-Berat yang tinggi: Ideal untuk aplikasi yang membutuhkan integritas struktural tanpa massa yang berlebihan.

3. Biaya Perkakas yang Lebih Rendah (Dibandingkan dengan Injeksi / Blow Molding): Perkakas biasanya terbuat dari aluminium, yang lebih murah dan lebih cepat diproduksi daripada cetakan baja yang diperlukan untuk cetakan injeksi atau sebagian besar cetakan tiup, terutama untuk komponen besar. Hal ini membuatnya ekonomis untuk volume produksi rendah hingga menengah.

4. Fleksibilitas Desain:

- Kemampuan untuk membentuk geometri yang rumit dan ketebalan dinding yang bervariasi di area yang berbeda.

- Warna atau bahan yang berbeda dapat digunakan untuk setiap lembar (jika kompatibel).

- Tekstur yang berbeda dapat diterapkan pada tiap sisi bagian.

- Fitur internal seperti tulang rusuk dan bos dapat diintegrasikan.

5. Kemampuan Enkapsulasi: Bala bantuan (logam, kayu), insulasi (busa), atau komponen lain dapat ditempatkan di antara lembaran sebelum pengelasan.

6. Penampilan Mulus (Sebagian Besar): Komponen memiliki tampilan yang bersih dengan satu garis las yang terkontrol dengan baik.

7. Ketahanan terhadap benturan yang baik: Struktur dinding ganda dapat menyerap energi benturan secara efektif.

8. Kemampuan Bagian Besar: Proses ini sangat cocok untuk memproduksi komponen yang sangat besar yang akan sangat mahal atau secara teknis menantang dengan cetakan injeksi.

Memahami Keterbatasan: Kerugian dari Pembentukan Lembar Kembar

Terlepas dari manfaatnya, pembentukan lembaran kembar juga memiliki keterbatasan:

① Biaya Bagian Bagian yang Lebih Tinggi (Dibandingkan dengan Thermoforming Lembar Tunggal): Menggunakan bahan dua kali lipat dan melibatkan proses yang lebih kompleks.

② Waktu Siklus Lebih Lambat (Dibandingkan dengan Cetakan Injeksi): Pemanasan, pembentukan dua lembar, pengepresan, dan pendinginan membutuhkan waktu lebih lama, sehingga kurang cocok untuk proses produksi bervolume sangat tinggi di mana pencetakan injeksi unggul.

③ Keterbatasan Material: Terutama terbatas pada termoplastik. Beberapa bahan mungkin tidak memiliki kekuatan leleh yang cukup untuk tarikan yang dalam atau geometri yang rumit.

④ Kendala Desain:

- Sudut internal yang tajam bisa sulit diperoleh tanpa penipisan.

- Mempertahankan ketebalan dinding yang seragam secara sempurna di seluruh geometri yang rumit merupakan suatu tantangan.

- Flensa las (pinch-off) adalah fitur yang diperlukan dan harus diakomodasi dalam desain (dan sering kali dipangkas).

⑤ Integritas Pengelasan Sangat Penting: Kekuatan komponen sangat bergantung pada kualitas pengelasan di antara kedua lembaran. Kontrol proses sangat penting.

⑥ Operasi Sekunder Sering Diperlukan: Pemangkasan flens las hampir selalu diperlukan. Operasi lain seperti pengeboran atau perakitan mungkin juga diperlukan.

Karakteristik Utama dan Sifat Material dalam Pembentukan Lembaran Kembar

Keberhasilan bagian yang dibentuk lembaran kembar secara intrinsik terkait dengan sifat-sifat material yang dipilih dan karakteristik yang diberikan oleh proses itu sendiri.

1. Karakteristik Bagian Utama yang Dicapai:

① Kekakuan Struktural: Efek I-beam yang diciptakan oleh kedua dinding dan ruang udara yang tertutup, memberikan kekakuan yang istimewa.

Segel Kedap Air/Kedap Udara: Pengelasan yang dilakukan dengan benar akan menghasilkan komponen yang tertutup rapat, yang sangat penting untuk tangki dan wadah.

Isolasi Termal dan Akustik: Celah udara di antara lembaran-lembarannya memberikan isolasi alami. Hal ini dapat ditingkatkan dengan membungkus busa.

④ Pilihan Estetika: Kemampuan untuk menggunakan lembaran yang sudah diwarnai sebelumnya, menerapkan tekstur yang berbeda pada setiap bagian cetakan, atau bahkan menggunakan lembaran dengan hasil akhir yang berbeda (misalnya, kilap tinggi di satu sisi, matte di sisi lainnya).

⑤ Fitur Internal: Titik-titik rusuk internal yang kompleks atau titik-titik ciuman (di mana dua lembar bersentuhan dan mengelas secara internal) dapat dirancang untuk meningkatkan kekuatan atau membuat kompartemen terpisah.

2. Sifat Material Kritis untuk Pembentukan Lembaran Kembar:

(1) Kekuatan Leleh: Kemampuan lembaran plastik yang dipanaskan untuk menahan kekenduran atau sobekan akibat beratnya sendiri sebelum dan selama pembentukan. Sangat penting untuk bagian yang besar atau gambar yang dalam.

② Kemampuan menjawab/Formabilitas: Sejauh mana suatu bahan dapat diregangkan dan dibentuk tanpa penipisan yang berlebihan, sobek, atau cacat lainnya.

③ Kekuatan benturan: Terutama penting untuk bahan seperti HDPE, TPO, dan PC yang digunakan dalam aplikasi yang membutuhkan daya tahan (misalnya, palet, komponen otomotif).

④ Kemampuan las: Bahan harus mudah menyatu dengan sendirinya di bawah panas dan tekanan untuk menciptakan ikatan yang kuat dan permanen.

Stabilitas Termal: Ketahanan terhadap degradasi pada suhu pembentukan.

⑥ Resistensi Sag: Sangat penting selama fase pemanasan untuk mencegah lembaran terkulai secara berlebihan dan menyentuh elemen pemanas atau menjadi terlalu tipis.

⑦ Koefisien Ekspansi Termal: Mempengaruhi penyusutan dan potensi lengkungan saat komponen mendingin. Sifat material yang konsisten adalah kuncinya.

⑧ Ketahanan terhadap bahan kimia: Penting untuk tangki, wadah, atau bagian yang terpapar berbagai cairan atau lingkungan.

⑨ Stabilitas UV: Untuk aplikasi di luar ruangan, bahan sering kali memerlukan penghambat UV untuk mencegah degradasi.

Proses Pembentukan Lembar Kembar: Perincian Langkah-demi-Langkah

Memahami langkah-langkah berurutan dari proses pembentukan twin sheet sangat penting untuk memahami kerumitan dan titik kontrolnya:

1. Pemuatan Lembar:

- Dua lembaran termoplastik terpisah dijepit ke dalam bingkai atau pembawa individual. Lembaran dapat dipotong sebelumnya atau diumpankan dari gulungan untuk bagian yang lebih kecil.

- Penjepitan yang tepat sangat penting untuk mencegah selip dan memastikan ketegangan yang merata selama pemanasan dan pembentukan.

2. Pemanasan:

- Kedua lembaran diangkut ke stasiun oven (atau dipanaskan di tempat pada sebagian mesin).

- Pemanasan biasanya dilakukan dengan menggunakan pemanas radiasi (misalnya, keramik, kuarsa, atau halogen).

- Kontrol suhu yang tepat sangat penting. Lembaran harus mencapai suhu pembentukan yang spesifik dan seragam. Terlalu panas dapat menyebabkan degradasi atau peluruhan yang berlebihan; terlalu dingin menghasilkan pembentukan yang buruk dan pengelasan yang lemah.

- Seringkali, pirometer inframerah (IR) non-kontak memonitor suhu lembaran. Pemanasan zona dapat digunakan untuk memanaskan area lembaran secara selektif lebih atau kurang, sehingga membantu distribusi material.

3. (Opsional) Pra-Peregangan / Pra-Penghembusan:

- Untuk meningkatkan distribusi material untuk bagian yang dalam atau kompleks, sedikit tekanan udara (pre-blow) dapat diberikan di antara lembaran dan cetakan untuk membuat kubah lembaran ke atas, atau bantuan steker (pendorong mekanis) dapat digunakan untuk meregangkan material ke dalam rongga yang lebih dalam. Hal ini membantu mencegah penipisan yang berlebihan di area kritis.

4. Pembentukan:

- Lembaran yang dipanaskan dan lentur dipindahkan ke atas cetakan masing-masing (jantan, betina, atau kombinasi).

- Vakum diterapkan melalui lubang kecil pada cetakan, menarik lembaran ke bawah agar sesuai dengan kontur cetakan.

- Secara bersamaan atau sebagai alternatif, tekanan udara dapat diterapkan pada sisi non-cetakan dari lembaran untuk memaksa mereka secara ketat pada permukaan cetakan, mencapai detail yang lebih baik (pembentukan tekanan).

5. Pengepresan dan Pengelasan (Fusi):

- Sementara lembaran yang terbentuk masih panas dan ditahan dalam cetakan masing-masing dengan vakum/tekanan, dua bagian cetakan (platens) disatukan dengan kekuatan tinggi.

- Tepi kedua lembar (dan titik kontak internal yang dirancang ke dalam cetakan) ditekan bersama. Kombinasi sisa panas dan tekanan menyebabkan bahan termoplastik menyatu, menciptakan lasan permanen.

- Desain area "jepit" atau "tutup" pada cetakan sangat penting di sini. Area ini harus memungkinkan material mengalir dan mengelas secara efektif sekaligus memotong material berlebih dengan bersih atau menciptakan flens yang ditentukan.

6. Pendinginan:

- Bagian yang baru dibentuk dan dilas, ditahan dalam cetakan tertutup di bawah tekanan sewaktu mendingin dan mengeras.

- Pendinginan sering dipercepat dengan mengalirkan air melalui saluran di dalam cetakan aluminium.

- Pendinginan yang cukup dan seragam sangat penting untuk menjaga stabilitas dimensi dan mencegah lengkungan. Waktu pendinginan adalah bagian yang signifikan dari keseluruhan siklus.

7. Demolding / Penghapusan Bagian:

- Setelah bagian tersebut cukup dingin dan mengeras, cetakan akan terbuka.

- Pelontar udara atau ketukan mekanis dapat membantu melepaskan komponen dari cetakan.

- Robot atau operator memindahkan bagian yang sudah jadi.

8. Pemangkasan dan Penyelesaian:

- Material berlebih di sekitar flens las (flash atau pinch-off trim) harus dihilangkan. Hal ini biasanya dilakukan dengan menggunakan router CNC, pemotongan mati, atau metode manual.

- Operasi sekunder tambahan seperti mengebor lubang, memasang sisipan (jika tidak dienkapsulasi), atau perakitan dapat dilakukan.

Parameter Kritis dan Faktor-faktor yang Mempengaruhi dalam Pembentukan Lembar Kembar

Banyak parameter yang dapat memengaruhi kualitas dan konsistensi komponen yang dibentuk lembaran kembar:

1. Suhu Lembar: Parameter yang paling kritis. Harus seragam di setiap lembar dan optimal untuk bahan tertentu.

2. Waktu Pemanasan: Berhubungan langsung dengan suhu lembaran; terlalu pendek menyebabkan kurang panas, terlalu panjang menyebabkan panas berlebih/kendur.

3. Suhu Jamur: Mempengaruhi laju pendinginan, permukaan akhir, dan potensi lengkungan. Suhu cetakan yang konsisten adalah kuncinya.

4. Tingkat dan Pengaturan Waktu Vakum: Vakum yang tidak mencukupi menghasilkan definisi yang buruk; penerapan yang terlambat atau terlalu dini dapat menyebabkan masalah.

5. Tekanan Udara (jika digunakan): Level dan pengaturan waktu untuk pembentukan tekanan atau pra-pukulan.

6. Kekuatan Penekanan (Tonase): Kekuatan yang cukup diperlukan untuk pengelasan yang kuat tanpa menghancurkan bagian tersebut.

7. Waktu Pengepresan/Pengelasan: Durasi lembaran ditahan di bawah tekanan pada suhu pengelasan.

8. Waktu Pendinginan: Harus memadai agar bagian tersebut dapat mengeras dan mempertahankan bentuknya pada saat demolding.

9. Properti Material: Indeks aliran leleh, kekuatan leleh, ketahanan melorot, toleransi ketebalan lembaran mentah.

10. Desain Perkakas: Ventilasi, desain jepit, tata letak saluran pendingin, akurasi pelurusan.

11. Kondisi Sekitar: Perubahan suhu atau kelembapan yang ekstrem di pabrik dapat memengaruhi perilaku material dan pemanasan.

Pertimbangan Desain Penting untuk Pembentukan Lembar Kembar yang Berhasil

Merancang suku cadang secara khusus untuk proses pembentukan lembaran kembar sangat penting untuk kemampuan manufaktur, kinerja, dan efektivitas biaya:

1. Sudut Konsep:

Sudut draft yang besar (biasanya 3-5 derajat atau lebih per sisi) sangat penting pada semua dinding vertikal untuk memfasilitasi pelepasan bagian dari cetakan.

2. Jari-jari dan Fillet:

Hindari sudut-sudut yang tajam. Gunakan jari-jari yang besar pada semua sudut internal dan eksternal untuk mencegah penipisan material, konsentrasi tegangan, dan keretakan.

3. Variasi Ketebalan Dinding:

Pahami bahwa ketebalan dinding akan bervariasi. Area yang direntangkan lebih banyak akan lebih tipis. Rancang untuk memastikan ketebalan dinding kritis minimum terpenuhi. Pertimbangkan ribbing atau kiss-off untuk kekuatan jika penipisan menjadi perhatian.

4. Desain Flensa Las / Pinch-Off:

- Berikan ruang untuk flens las.

- Desain area jepit pada alat menentukan kualitas lasan dan kemudahan pemangkasan.

- Pastikan bahan yang cukup untuk pengelasan yang kuat.

5. Rasio Gambar:

Rasio kedalaman tarikan terhadap bukaan. Penarikan yang lebih dalam akan menyebabkan lebih banyak penipisan. Pertahankan rasio tarikan yang wajar untuk bahan yang dipilih. (misalnya, rasio tarikan 1:1 berarti kedalaman sama dengan lebar/panjang). Rasio tarikan yang lebih tinggi (misalnya, 3:1 atau 4:1) menjadi semakin menantang.

6. Fitur "Kiss-Off" Internal:

Ini adalah titik atau rusuk di mana dua lembar bersentuhan dan mengelas secara internal. Mereka secara signifikan meningkatkan kekakuan dan kekuatan. Rancang penempatan dan ukurannya dengan hati-hati.

7. Pemotongan:

Mungkin dengan core yang dapat dilipat, cam, atau komponen alat bergerak lainnya, tetapi menambah kompleksitas dan biaya untuk perkakas.

8. Permukaan Akhir dan Tekstur:

Tekstur dapat diterapkan pada permukaan cetakan untuk memberikannya pada bagian plastik. Hal ini bisa menyembunyikan ketidaksempurnaan kecil dan meningkatkan estetika.

9. Toleransi:

Pembentukan lembaran kembar biasanya memiliki toleransi yang lebih longgar daripada cetakan injeksi. Rancanglah dengan mempertimbangkan hal ini. Toleransi tipikal mungkin ± 0,5 mm hingga ± 1,5 mm atau lebih, tergantung pada ukuran dan kerumitan komponen.

10. Pemilihan Bahan:

Pilih bahan berdasarkan persyaratan penggunaan akhir (kekuatan, ketahanan terhadap bahan kimia, paparan suhu, stabilitas UV) dan kesesuaiannya untuk pembentukan lembaran kembar (kekuatan leleh, daya tahan).

Membuka Desain & Efektivitas Biaya untuk Struktur Berongga yang Kompleks

Jelajahi berbagai kemungkinan thermoforming lembaran ganda. Dengan membentuk dan menyatukan dua lembar plastik secara bersamaan, kami membuat komponen dengan struktur internal yang kompleks, dinding ganda, dan integrasi yang tinggi, sekaligus mengoptimalkan biaya produksi.

Sumber Daya untuk Panduan Lengkap Pembentukan Lembar Kembar

- Desain untuk Kemampuan Produksi: Praktik Terbaik untuk Pembentukan Lembar Kembar

- Pemecahan Masalah Umum dalam Pembentukan Lembar Kembar

- Kontrol Kualitas dan Inspeksi pada Bagian Berbentuk Lembar Kembar

- Bantuan Keputusan: Apakah Twin Sheet Forming Tepat untuk Proyek Anda?

- Teknologi dan Konsep Manufaktur Terkait

- Tren dan Inovasi Masa Depan dalam Pembentukan Lembar Kembar

Desain untuk Kemampuan Produksi: Praktik Terbaik untuk Pembentukan Lembar Kembar

Mematuhi prinsip-prinsip Design for Manufacturability (DFM) adalah kunci untuk memproduksi komponen twin sheet yang berkualitas tinggi dan hemat biaya:

1. Sederhanakan Geometri Jika Memungkinkan:

Bentuk yang kompleks meningkatkan biaya perkakas dan tantangan pemrosesan.

2. Pertahankan Ketebalan Dinding Nominal yang Seragam:

Meskipun variasi tidak dapat dihindari, namun mulailah dengan ketebalan lembaran nominal yang konsisten dan fitur desain yang meminimalkan penipisan lokal yang berlebihan.

3. Memaksimalkan Radius:

Jari-jari yang besar (minimal 3x ketebalan material, idealnya lebih) meningkatkan aliran material, mengurangi tekanan, dan mencegah robekan.

4. Memasukkan Rancangan yang Memadai:

Setidaknya 3° per sisi adalah titik awal yang baik; lebih banyak lebih baik, khususnya untuk permukaan bertekstur atau tarikan yang dalam.

5. Tentukan dengan Jelas Lokasi Pengelasan:

Pastikan garis las berada di area yang dapat mentolerir pinch-off dan memberikan integritas struktural. Hindari fitur fungsional yang penting terlalu dekat dengan garis las.

6. Rancanglah Kiss-Off yang Efektif:

- Pastikan area permukaan yang cukup untuk pengelasan internal yang kuat.

- Hindari ciuman yang menciptakan kantong udara yang terperangkap.

- Pertimbangkan dampaknya terhadap aliran material dari kedua lembaran.

7. Memperhitungkan Penyusutan:

Semua plastik akan menyusut saat didinginkan. Pertimbangkan tingkat penyusutan khusus material saat merancang perkakas.

8. Pertimbangkan Persyaratan Pemangkasan:

Rancanglah komponen sehingga pemangkasan dapat dilakukan dengan mudah dan tidak mengorbankan integritas komponen. Pastikan akses yang mudah untuk alat pemangkasan.

9. Rencanakan Enkapsulasi Sejak Dini:

Jika sisipan atau komponen lainnya akan dienkapsulasi, desain fitur dalam cetakan untuk menemukan dan menahannya secara akurat selama pembentukan.

10. Tentukan Toleransi secara Realistis:

Pahami kemampuan proses dan jangan menentukan toleransi secara berlebihan, karena hal ini akan meningkatkan biaya.

11. Berkomunikasi dengan Produsen:

Kolaborasi awal antara perancang dan spesialis pembentuk lembaran kembar sangat penting untuk mengoptimalkan desain untuk proses tersebut.

Pemecahan Masalah Umum dalam Pembentukan Lembar Kembar

| Masalah | Penyebab Potensial | Solusi |

|---|---|---|

| Pengelasan / Delaminasi yang Buruk | Temperatur lembaran yang tidak mencukupi, tonase tekan yang tidak mencukupi, waktu pengelasan yang tidak tepat, permukaan lembaran yang terkontaminasi, bahan yang tidak kompatibel, desain penjepit yang buruk. | Tingkatkan suhu lembaran/cetakan, tingkatkan tonase tekan, optimalkan waktu pengelasan, bersihkan lembaran, verifikasi kompatibilitas material, desain ulang pinch-off. |

| Penipisan / Lubang yang Berlebihan | Terlalu panas, sudut tajam pada cetakan, rasio tarikan yang berlebihan, ketebalan material yang tidak mencukupi, peregangan awal yang buruk. | Kurangi suhu lembaran, tingkatkan jari-jari, kurangi kedalaman tarikan, gunakan bahan lembaran yang lebih tebal, optimalkan bantuan pra-pukulan atau steker. |

| Anyaman / Jembatan | Vakum yang tidak mencukupi, udara yang terperangkap, pendinginan material yang terlalu dini sebelum pembentukan penuh, lembaran terlalu dingin. | Tingkatkan vakum, tingkatkan ventilasi cetakan, pastikan lembaran berada pada suhu pembentukan yang optimal, optimalkan siklus pemanasan. |

| Pelengkungan / Distorsi | Pendinginan yang tidak merata, waktu pendinginan yang tidak mencukupi, tekanan internal, desain komponen yang buruk (mis., area datar yang luas tanpa penyangga). | Optimalkan pendinginan cetakan (keseragaman dan laju), tingkatkan waktu pendinginan, anil bagian (jika ada), tambahkan tulang rusuk atau ciuman untuk meningkatkan kekakuan, sesuaikan suhu lembaran. |

| Noda Permukaan / Tanda Dingin | Cetakan terlalu dingin, lembaran terlalu dingin, kelembapan pada bahan, kontaminasi pada cetakan atau lembaran. | Tingkatkan suhu cetakan/lembaran, keringkan bahan higroskopis, bersihkan cetakan dan lembaran secara menyeluruh. |

| Kualitas Bagian yang Tidak Konsisten | Fluktuasi suhu lembaran, inkonsistensi material, variasi waktu siklus, perkakas yang aus. | Menerapkan kontrol proses yang lebih ketat, memverifikasi kualitas material, mengotomatiskan siklus jika memungkinkan, memeriksa dan memelihara perkakas secara teratur. |

| Kesulitan dalam Demolding | Sudut draft yang tidak memadai, pemotongan tanpa perkakas yang tepat, bagian yang menempel karena pengemasan yang berlebihan atau cetakan yang terlalu panas. | Tingkatkan sudut draft, desain ulang untuk undercut atau gunakan perkakas yang sesuai, optimalkan pendinginan, terapkan pelepasan cetakan jika perlu (meskipun umumnya dihindari). |

Kontrol Kualitas dan Inspeksi pada Bagian Berbentuk Lembar Kembar

Mempertahankan kualitas tinggi memerlukan pendekatan sistematis untuk inspeksi:

1. Inspeksi Bahan Baku:

Verifikasi ketebalan lembaran, warna, jenis bahan, dan tidak adanya kontaminan atau kerusakan.

2. Inspeksi Pertama:

Periksa dengan seksama bagian pertama yang diproduksi setelah penyetelan atau perubahan proses apa pun. Periksa semua dimensi kritis, integritas pengelasan, ketebalan dinding, dan penampilan kosmetik.

3. Pemeriksaan Dalam Proses:

Memantau secara teratur:

- Suhu lembaran (menggunakan pirometer).

- Waktu siklus (pemanasan, pembentukan, pendinginan).

- Tingkat vakum dan tekanan.

- Inspeksi visual komponen untuk mengetahui adanya cacat (bidikan pendek, anyaman, lengkungan, cacat permukaan).

- Integritas las (misalnya, pengujian destruktif pada bagian sampel dengan memotong las terbuka, atau metode non-destruktif jika ada).

4. Pemeriksaan Dimensi:

Gunakan kaliper, pengukur, CMM (Mesin Pengukur Koordinat) untuk dimensi kritis secara sampling.

5. Pengujian Fungsional:

Jika ada, uji komponen sesuai dengan fungsi yang dimaksudkan (misalnya, pengujian kebocoran untuk tangki, pengujian beban untuk palet).

6. Pemeriksaan Kosmetik:

Periksa konsistensi warna, permukaan akhir, dan tidak adanya goresan atau bekas.

7. Dokumentasi:

Menyimpan catatan parameter proses, hasil inspeksi, dan tindakan korektif yang diambil.

Bantuan Keputusan: Apakah Twin Sheet Forming Tepat untuk Proyek Anda?

Pertimbangkan pertanyaan-pertanyaan berikut ini untuk membantu memutuskan apakah pembentukan lembaran kembar merupakan proses yang sesuai:

1. Apakah struktur berongga atau berdinding ganda sangat penting atau sangat bermanfaat untuk fungsi komponen (misalnya, kekuatan, daya apung, insulasi, saluran)? (YA menunjuk ke lembar kembar)

2. Berapa volume produksi tahunan yang diantisipasi? (Ratusan hingga puluhan ribu sering kali cocok. Sangat rendah mungkin untuk prototipe/metode lain; sangat tinggi mungkin lebih cocok untuk injeksi/cetakan tiup).

3. Berapa ukuran komponennya? (Twin sheet unggul pada bagian yang berukuran sedang hingga sangat besar di mana perkakas cetakan injeksi akan sangat mahal).

4. Apakah biaya perkakas merupakan kendala yang signifikan? (Perkakas lembaran kembar umumnya lebih sedikit daripada cetakan injeksi/ tiup).

5. Apakah ada persyaratan untuk warna atau bahan yang berbeda pada sisi yang berlawanan dari komponen? (Bisa dengan lembar kembar, meskipun bisa jadi rumit).

6. Apakah ada kebutuhan untuk merangkum komponen lain (misalnya, busa, penguat logam) di dalam komponen? (Kekuatan utama dari lembar kembar).

7. Apa saja persyaratan strukturalnya? (Lembar kembar menawarkan kekuatan-ke-berat yang baik).

8. Apakah toleransinya sangat ketat (mis., sub-milimeter)? (Cetakan injeksi mungkin lebih baik; lembaran kembar memiliki toleransi yang lebih lebar).

9. Apakah komponen memiliki detail eksternal dan internal yang sangat rumit yang membutuhkan presisi tinggi? (Cetakan injeksi mungkin menawarkan ketepatan yang lebih tinggi untuk detail yang sangat rumit).

10. Apa persyaratan material utama? (Harus berupa termoplastik yang dapat dibentuk).

Jika banyak jawaban yang condong ke arah keuntungan yang ditawarkan oleh twin sheet forming, maka ini adalah kandidat kuat untuk diselidiki lebih lanjut.

Konteks yang Lebih Luas: Teknologi dan Konsep Manufaktur Terkait

1. Single Sheet Thermoforming (Pembentukan Vakum, Pembentukan Tekanan, Pembentukan Tirai):

Hulu/Sederhana: Pembentukan lembaran kembar adalah evolusi dari proses ini. Pembentukan lembaran tunggal menciptakan bagian berwajah terbuka dari satu lembar plastik. Proses ini lebih sederhana dan umumnya memiliki biaya perkakas/suku cadang yang lebih rendah, tetapi tidak dapat membuat struktur berongga yang tertutup dalam satu langkah.

2. Blow Moulding (Extrusion Blow Moulding, Injection Blow Moulding, Stretch Blow Moulding):

Alternatif untuk Bagian Berongga: Blow moulding sangat baik untuk produksi volume tinggi komponen berongga seperti botol dan tangki. Ini biasanya melibatkan ekstrusi parison (tabung plastik cair) atau cetakan injeksi bentuk awal, kemudian menggembungkannya di dalam cetakan. Perkakas bisa lebih mahal daripada lembar kembar untuk ukuran bagian yang sebanding, tetapi biaya bagian bagian bisa lebih rendah pada volume yang sangat tinggi.

3. Cetakan Rotasi (Rotomolding):

Alternatif untuk Bagian Berongga yang Besar dan Kompleks: Serbuk plastik dimasukkan ke dalam cetakan, yang kemudian dipanaskan dan diputar pada beberapa sumbu. Serbuk meleleh dan melapisi bagian dalam cetakan. Menghasilkan komponen yang bebas stres dengan ketebalan dinding yang seragam, ideal untuk tangki yang sangat besar dan bentuk berongga yang rumit. Waktu siklusnya lama, dan biaya per komponen bisa lebih tinggi, tetapi perkakas relatif murah.

4. Cetakan Injeksi:

Volume Tinggi, Alternatif Presisi: Plastik cair diinjeksikan di bawah tekanan tinggi ke dalam cetakan baja. Sangat baik untuk komponen yang kompleks dan presisi tinggi dalam volume yang sangat tinggi. Perkakas sangat mahal. Dapat membuat komponen berongga melalui bantuan gas atau dengan mencetak dua bagian dan kemudian merakit/mengelasnya, yang menambah langkah dan biaya dibandingkan dengan pembentukan lembaran kembar yang tidak terpisahkan.

5. Cetakan Busa Struktural:

Alternatif untuk Suku Cadang yang Kaku dan Ringan: Jenis cetakan injeksi di mana agen berbusa dimasukkan, menciptakan inti seluler dan kulit yang solid. Menghasilkan bagian yang ringan dan kaku. Tidak berongga secara inheren dengan cara yang sama seperti twin sheet.

6. Ekstrusi Plastik:

Proses Hulu: Menghasilkan profil, lembaran, tabung, dan film yang berkesinambungan. Lembaran plastik yang digunakan dalam pembentukan lembaran kembar adalah produk dari proses ekstrusi.

7. Proses Penggabungan dan Perakitan:

Hilir/Alternatif: Jika twin sheet tidak digunakan, dua bagian yang dibentuk atau dibentuk secara terpisah dapat disatukan menggunakan pengelasan ultrasonik, pengelasan pelat panas, perekat, atau pengencang mekanis untuk membuat rakitan berlubang. Twin sheet mengintegrasikan langkah penyambungan ini ke dalam proses pembentukan.

Tren dan Inovasi Masa Depan dalam Pembentukan Lembar Kembar

Industri pembentukan twin sheet terus berkembang, didorong oleh tuntutan akan efisiensi yang lebih tinggi, kualitas yang lebih baik, dan kemampuan yang diperluas:

1. Formulasi Material Tingkat Lanjut:

Pengembangan termoplastik dengan kekuatan leleh yang ditingkatkan, kemampuan drawabilitas yang lebih baik, dan sifat-sifat spesifik (misalnya, ketahanan panas yang lebih tinggi, kekuatan impak yang lebih baik, konten yang berkelanjutan/didaur ulang) yang cocok untuk aplikasi twin sheet yang menuntut.

2. Peningkatan Kontrol dan Otomatisasi Mesin:

- Kontrol PLC yang lebih canggih untuk manajemen pemanasan, tekanan, vakum, dan pengaturan waktu yang tepat.

- Meningkatnya penggunaan robotika untuk pemuatan lembaran, pemindahan komponen, dan operasi sekunder seperti pemangkasan.

- Pemantauan proses dan pencatatan data secara real-time untuk jaminan kualitas dan pemeliharaan prediktif.

3. Teknologi Pemanasan yang Disempurnakan:

Sistem pemanas yang lebih efisien dan presisi, seperti pemanas IR canggih dengan kontrol zona yang lebih baik, untuk mengoptimalkan keseragaman suhu lembaran dan mengurangi konsumsi energi.

4. Perangkat Lunak Simulasi:

Adopsi yang lebih luas dari alat CAE (Computer-Aided Engineering) untuk mensimulasikan proses pembentukan twin sheet. Hal ini membantu memprediksi perilaku material, mengidentifikasi potensi masalah penipisan atau anyaman, dan mengoptimalkan desain perkakas sebelum perkakas fisik dibuat, sehingga mengurangi waktu dan biaya pengembangan.

5. Bagian yang Lebih Besar dan Lebih Kompleks:

Mendorong ke arah mesin yang mampu menangani lembaran yang lebih besar dan membentuk geometri yang lebih rumit, termasuk yang memiliki struktur internal yang kompleks.

6. Integrasi Pelabelan/Dekorasi Dalam Cetakan (IML/IMD):

Meskipun lebih umum pada cetakan injeksi, namun ada minat untuk mengadaptasi teknologi serupa untuk thermoforming guna menciptakan bagian yang didekorasi secara langsung dalam cetakan.

7. Praktik-praktik yang Berkelanjutan:

Peningkatan fokus pada penggunaan bahan daur ulang dan bahan yang dapat didaur ulang, mengurangi konsumsi energi per bagian, dan meminimalkan barang bekas.

8. Proses Hibrida:

Eksplorasi penggabungan pembentukan lembaran kembar dengan teknologi lain untuk mencapai karakteristik atau efisiensi komponen yang unik.

FAQ UNTUK KLIEN

Memulai dengan Uplastech

Ada pertanyaan? Kami punya jawabannya.

Kami mengkhususkan diri dalam ekstrusi, pembentukan vakum, cetakan tiup, dan pembuatan cetakan presisi, menawarkan solusi yang disesuaikan untuk memenuhi beragam kebutuhan manufaktur Anda.

Kami bekerja dengan berbagai industri, termasuk otomotif, elektronik, barang konsumen, dan pengemasan, dengan fokus pada kemitraan B2B dan memberikan solusi di bidang ekstrusi, thermoforming, blow moulding, dan pembuatan cetakan presisi.

Ya, kami menyesuaikan solusi kami agar sesuai dengan kebutuhan unik Anda.

Hubungi

Jangan ragu untuk mengirim email kepada kami atau mengisi formulir di bawah ini untuk mendapatkan penawaran.

Email: uplastech@gmail.com