Profil PE Berkualitas Tinggi untuk Aplikasi Serbaguna

Temukan profil PE berkualitas tinggi di UPlastech, yang dirancang untuk daya tahan dan keserbagunaan dalam berbagai aplikasi. Jelajahi rangkaian produk kami hari ini!

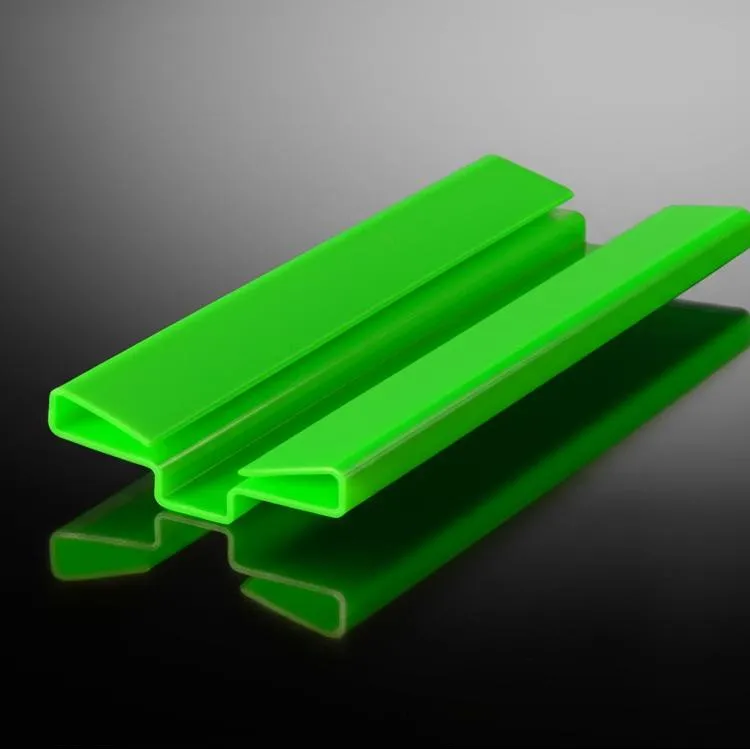

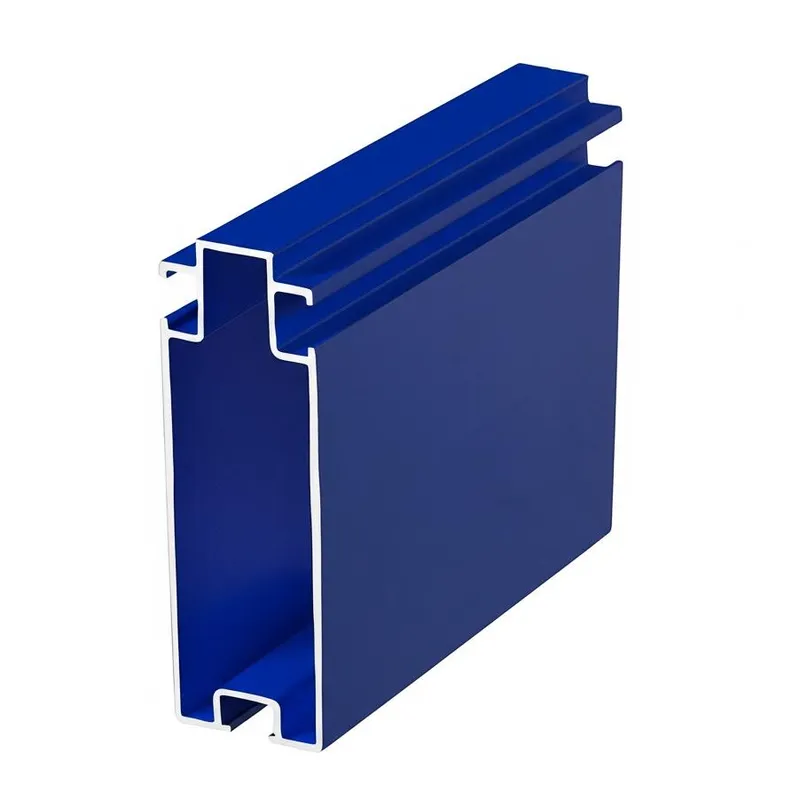

Strip Keausan Rel Pemandu PE

Profil Rel Pemandu HDPE (Strip Keausan)

Tabung Persegi PE

Panduan untuk Pembuatan Profil Ekstrusi PE Khusus

Apa yang dimaksud dengan Profil PE Khusus?

Profil PE khusus mengacu pada bentuk khusus dan kontinu yang dibuat dari plastik polietilena (PE) melalui proses ekstrusi, yang dirancang untuk memenuhi persyaratan desain dan fungsional tertentu dari aplikasi tertentu.

Nama Teknis Lengkap: Profil Polietilen yang Diekstrusi.

Nama samaran umum: Bentuk ekstrusi PE, ekstrusi polietilena khusus, bagian PE.

Prinsip-Prinsip Inti: Prinsip dasarnya melibatkan ekstrusi termoplastik. Polietilena, polimer termoplastik, dipanaskan hingga meleleh dan kemudian dipaksa (diekstrusi) melalui cetakan yang berbentuk khusus. Saat plastik cair keluar dari cetakan, plastik tersebut mengambil bentuk penampang cetakan. Bentuk kontinu ini kemudian didinginkan, dipadatkan, dan dipotong sesuai panjang yang diinginkan, sehingga menghasilkan "profil."

Konsep Dasar:

- Polietilena (PE): Polimer termoplastik serbaguna dan banyak digunakan yang dikenal dengan ketahanan kimiawi, sifat insulasi listrik, biaya rendah, dan kemudahan pemrosesan. Polimer ini tersedia dalam berbagai kepadatan, masing-masing menawarkan sifat yang berbeda.

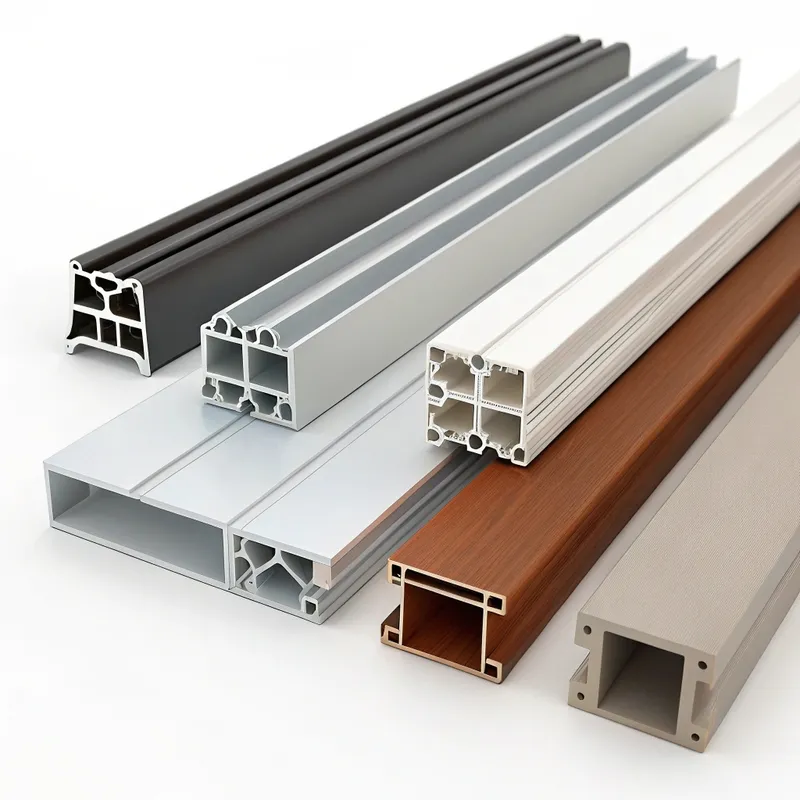

- Profil: Produk ekstrusi dengan penampang melintang yang konstan di sepanjang panjangnya. Contohnya termasuk bentuk-L, saluran-U, penampang-T, tabung, batang, atau geometri yang sangat kompleks dan unik.

- Ekstrusi: Proses manufaktur di mana bahan didorong melalui cetakan dengan penampang yang diinginkan.

- Mati: Alat khusus, biasanya terbuat dari baja yang dikeraskan, dengan bukaan yang dikerjakan dengan mesin ke arah negatif dari bentuk profil yang diinginkan. Ini adalah jantung dari proses ekstrusi profil.

- Pengekstrusi: Mesin yang melelehkan resin plastik dan memaksanya melalui cetakan. Biasanya terdiri dari hopper (untuk input bahan baku), barel yang dipanaskan, sekrup yang berputar (atau sekrup), dan sistem penggerak.

- Kalibrasi / Ukuran: Proses pasca-ekstrusi yang memastikan profil memenuhi spesifikasi dimensi yang tepat saat didinginkan dan dipadatkan.

- Termoplastik: Suatu jenis polimer yang dapat dibentuk pada suhu tinggi tertentu dan mengeras setelah pendinginan. Termoplastik dapat dilelehkan dan dibentuk ulang secara berulang-ulang.

Klasifikasi dan Jenis: Memahami Jenis-jenis Profil PE

Profil PE khusus dapat diklasifikasikan berdasarkan beberapa faktor, termasuk jenis resin polietilena yang digunakan, kerumitan bentuk profil, dan area aplikasi yang dimaksudkan.

1. Klasifikasi Berdasarkan Jenis Bahan Polyethylene (PE):

Berbagai tingkatan polietilena menawarkan spektrum sifat, sehingga cocok untuk beragam aplikasi:

① Profil Polietilena Densitas Rendah (LDPE):

- Karakteristik: Lembut, fleksibel, ketangguhan yang baik, ketahanan kimia yang sangat baik, titik leleh rendah, kemampuan proses yang baik.

- Penggunaan Umum: Tabung fleksibel, film dan komponen kemasan, gasket, botol pemerasan, isolasi kawat dan kabel.

② Profil Linear Low-Density Polyethylene (LLDPE):

- Karakteristik: Kekuatan tarik, kekuatan benturan, dan ketahanan terhadap tusukan yang lebih tinggi dibandingkan dengan LDPE. Menawarkan fleksibilitas yang baik dan ketahanan terhadap retak tegangan.

- Penggunaan Umum: Geomembran, pelapis, tabung fleksibel yang menuntut kekuatan lebih tinggi, film pertanian.

③ Profil Polietilen Densitas Menengah (MDPE):

- Karakteristik: Sifat menengah antara LDPE dan HDPE. Ketahanan guncangan dan jatuh yang baik, ketahanan retak tegangan yang lebih baik daripada HDPE.

- Penggunaan Umum: Pipa gas dan alat kelengkapannya, karung, film menyusut.

④ Profil Polietilen Densitas Tinggi (HDPE):

- Karakteristik: Lebih kaku, lebih kuat, dan lebih tahan abrasi daripada LDPE. Ketahanan kimiawi yang sangat baik, kekuatan benturan yang baik bahkan pada suhu rendah, penyerapan air yang rendah.

- Penggunaan Umum: Pipa (air, drainase, industri), wadah bahan kimia, talenan, strip keausan, komponen otomotif, komponen kapal.

⑤ Profil Ultra-High Molecular Weight Polyethylene (UHMWPE):

- Karakteristik: Ketahanan abrasi yang sangat tinggi, koefisien gesekan yang sangat rendah, kekuatan benturan yang tinggi, ketahanan kimia yang baik. Lebih menantang untuk diekstrusi daripada jenis PE lainnya.

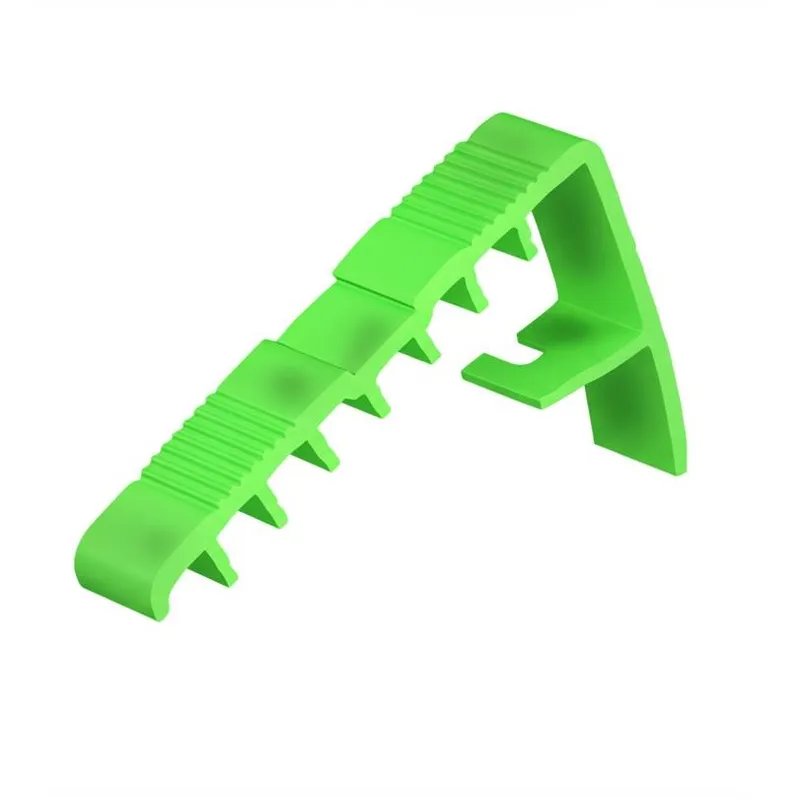

- Penggunaan Umum: Rel pemandu, strip keausan untuk konveyor, bantalan, implan medis (kelas tertentu), pelapis saluran.

⑥ Profil Polietilena Tautan Silang (XLPE/PEX):

- Karakteristik: Sifat yang ditingkatkan seperti peningkatan kinerja suhu tinggi, kekuatan, dan ketahanan kimia karena ikatan silang rantai polimer. Ekstrusi sering kali diikuti dengan proses pengikatan silang pasca-ekstrusi.

- Penggunaan Umum: Pipa air panas (pipa PEX), pipa tahan bahan kimia, isolasi kabel listrik.

2. Klasifikasi Berdasarkan Kompleksitas/Bentuk Profil:

① Profil Sederhana: Ini memiliki penampang geometris dasar.

- Contoh: Batang padat, tabung berongga, strip datar, batang persegi, sudut-L, saluran-C.

② Profil Kompleks: Ini melibatkan geometri yang rumit, beberapa cekungan, ketebalan dinding yang bervariasi, atau fitur yang membutuhkan desain cetakan yang canggih.

- Contoh: Tabung multi-lumen, manik-manik kaca jendela, gasket khusus dengan fitur terperinci, profil dengan engsel terintegrasi.

③ Profil yang diekstrusi bersama: Ini dibuat dengan mengekstrusi dua atau lebih bahan yang berbeda (atau warna dari bahan yang sama) secara simultan melalui satu cetakan.

- Contoh: Profil PE kaku dengan bibir penyegelan PE yang fleksibel, profil dengan lapisan tutup berwarna di atas bahan dasar, tabung multi-lapis.

3. Klasifikasi Berdasarkan Area Aplikasi Umum:

Meskipun aplikasi yang mendetail akan dibahas kemudian, namun klasifikasi yang luas mencakup:

- Profil Konstruksi: Digunakan pada bangunan dan infrastruktur.

- Profil Kemasan: Digunakan untuk perlindungan dan presentasi produk.

- Profil Otomotif: Komponen untuk kendaraan.

- Profil Industri: Suku cadang untuk mesin, peralatan, dan infrastruktur pabrik.

- Profil Barang Konsumen: Komponen untuk produk sehari-hari.

- Profil Listrik: Untuk insulasi, saluran, dan manajemen kabel.

Skenario Aplikasi/Kasus Penggunaan Umum untuk Profil PE Khusus

Keserbagunaan polietilena, dikombinasikan dengan kemampuan beradaptasi dari proses ekstrusi, memungkinkan profil PE khusus untuk melayani berbagai macam industri dan aplikasi.

1. Industri Konstruksi:

① Komponen Jendela dan Pintu: Manik-manik kaca, pengupasan cuaca, segel, komponen bingkai, spacer. (Biasanya LDPE untuk fleksibilitas, HDPE untuk bagian yang lebih kaku).

② Pemipaan dan Saluran: Pipa bergelombang untuk drainase, pipa halus untuk air dan gas (HDPE, MDPE), saluran listrik.

③ Pelindung Tepi dan Trim: Melindungi sudut-sudut dinding, furnitur, atau peralatan selama konstruksi atau pada produk jadi.

Sambungan Ekspansi dan Penutup Air: Menyegel celah pada struktur beton.

⑤ Komponen Dek dan Pagar: Beberapa dek komposit menggunakan PE, dan profil PE murni dapat digunakan untuk pagar atau pengisi.

2. Solusi Pengemasan:

(1) Strip dan Penutup Penyegelan: Untuk kantong dan wadah, menyediakan segel kedap udara atau anti rusak. (LDPE, LLDPE).

② Tepi Pelindung dan Dunnage: Melindungi dan melindungi barang selama transit.

③ Komponen Tampilan: Bingkai tampilan di tempat pembelian, saluran untuk papan nama.

④ Tabung untuk Pengemasan: Untuk kosmetik, perekat industri, atau produk makanan.

3. Sektor Otomotif:

① Segel dan Gasket: Segel jendela, segel pintu, pengupasan cuaca. (Seringkali TPE diekstrusi bersama dengan PE, atau kelas PE khusus).

② Pangkas dan Cetakan: Potongan-potongan dekoratif atau fungsional interior dan eksterior.

③ Tabung: Untuk transfer cairan (cairan pencuci kaca depan, drainase HVAC), kabel pengaman. (HDPE, MDPE).

④ Pelindung Benturan dan Komponen Bumper: Komponen penyerapan dampak kecil.

⑤ Saluran Kabel dan Manajemen Kabel: Melindungi kabel listrik.

4. Industri dan Manufaktur:

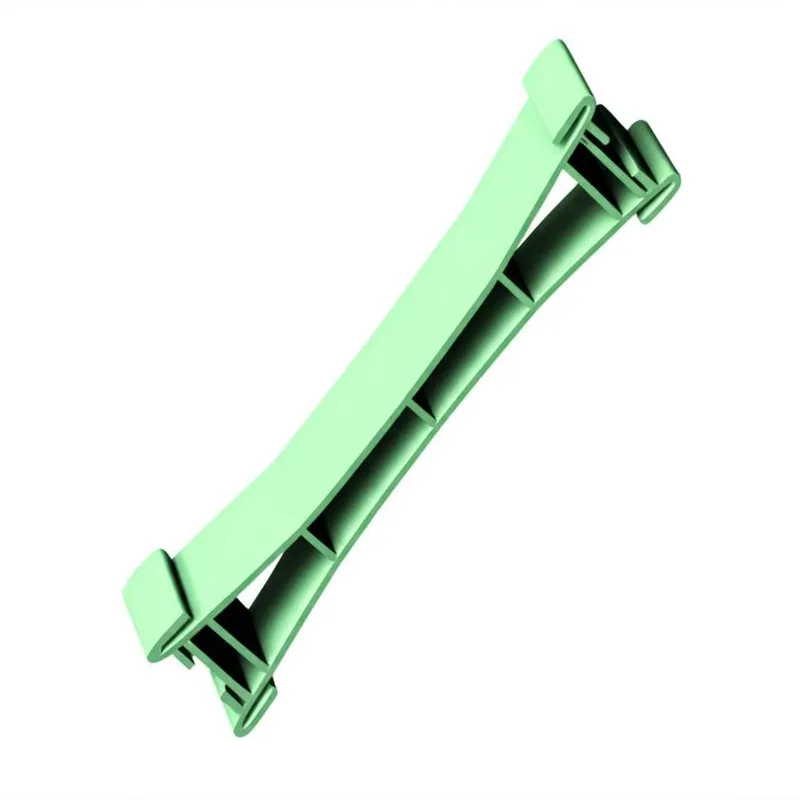

① Komponen Konveyor: Strip keausan, rel pemandu (terutama UHMWPE karena gesekannya yang rendah dan ketahanan aus yang tinggi), pemandu rantai.

② Pelapis Tangki dan Pelapis Saluran: Melindungi tangki dari bahan kimia korosif atau memberikan aliran yang lancar pada saluran penanganan material (HDPE, UHMWPE).

③ Pelindung Mesin dan Penghalang Keamanan: Pelindung yang ringan dan tahan benturan.

④ Sistem Manajemen Kabel: Saluran, saluran, dan saluran untuk mengatur dan melindungi kabel.

⑤ Rol dan Bantalan: (UHMWPE) untuk aplikasi beban rendah.

5. Barang Konsumsi:

(1) Tepi dan Pinggiran Furnitur: Tepi dekoratif dan pelindung untuk meja, rak.

② Komponen Mainan: Suku cadang yang aman, tahan lama, dan berwarna-warni untuk mainan.

③ Perlengkapan Olahraga: Komponen untuk ski, papan seluncur salju (lapisan dasar), perlengkapan pelindung.

Produk Hortikultura: Pancang tanaman, teralis, pinggiran untuk tempat tidur taman.

6. Listrik dan Elektronik:

① Jaket dan Isolasi Kabel: Insulasi primer atau selubung pelindung luar untuk kabel dan kabel listrik. (LDPE, HDPE, XLPE).

② Saluran Listrik: Melindungi kabel listrik di gedung dan lingkungan industri.

③ Isolasi Busbar: Profil isolasi untuk sistem distribusi listrik.

7. Medis dan Perawatan Kesehatan (menggunakan PE kelas medis tertentu):

(1) Tabung: Untuk transfer cairan, kateter (meskipun sering kali polimer atau silikon yang lebih khusus digunakan untuk perangkat yang menetap). PE umum digunakan untuk pipa yang tidak kritis.

② Konektor dan Perlengkapan: Komponen yang diekstrusi sederhana.

8. Pertanian dan Akuakultur:

(1) Pipa Irigasi dan Saluran Tetes: (LDPE, LLDPE) untuk distribusi air yang efisien.

② Profil Rumah Kaca: Komponen untuk struktur rumah kaca, profil pemasangan film.

③ Komponen Jaring dan Kandang: Untuk budidaya ikan atau perlindungan tanaman.

Perbandingan Keuntungan dan Kerugian dari Profil PE Khusus

Seperti kombinasi material dan proses lainnya, profil PE khusus menawarkan serangkaian manfaat dan keterbatasan yang berbeda.

1. Keuntungan dari Profil PE Khusus:

- Efektivitas Biaya: Resin polietilena umumnya merupakan salah satu plastik komoditas berbiaya rendah, menjadikan profil PE sebagai pilihan ekonomis untuk banyak aplikasi. Proses ekstrusi itu sendiri juga efisien untuk produksi volume tinggi dengan panjang yang terus menerus.

- Keserbagunaan: Ketersediaan berbagai kelas PE (LDPE, HDPE, UHMWPE, dll.) memungkinkan berbagai macam sifat (fleksibilitas, kekakuan, ketahanan aus) untuk dicapai.

- Ketahanan Kimia yang Sangat Baik: PE sangat tahan terhadap spektrum yang luas dari asam, basa, pelarut, dan bahan kimia lainnya, sehingga cocok untuk lingkungan yang keras.

- Isolasi Listrik yang Baik: PE memiliki kekuatan dielektrik dan resistivitas volume yang tinggi, menjadikannya bahan yang ideal untuk insulasi listrik dan selubung kabel.

- Koefisien Gesekan Rendah: HDPE dan terutama UHMWPE menunjukkan gesekan yang sangat rendah, membuatnya sangat baik untuk aplikasi geser seperti strip aus dan rel pemandu.

- Tahan terhadap kelembapan: PE memiliki daya serap air yang sangat rendah, memastikan stabilitas dimensi dan retensi properti dalam kondisi lembab atau basah.

- Kemudahan Pemrosesan: PE umumnya memiliki karakteristik aliran leleh yang baik, sehingga relatif mudah untuk diekstrusi menjadi bentuk yang kompleks.

- Ringan: Profil PE ringan, mengurangi konsumsi material, biaya transportasi, dan memudahkan penanganan dan pemasangan.

- Dapat didaur ulang: Polietilena adalah termoplastik dan didaur ulang secara luas (Kode #2 untuk HDPE, #4 untuk LDPE/LLDPE), yang berkontribusi pada upaya keberlanjutan.

- Kustomisasi: Aspek "kustom" berarti profil dapat secara tepat disesuaikan dengan bentuk, ukuran, warna tertentu, dan dapat menyertakan aditif (penstabil UV, penghambat api, zat anti-statis) untuk memenuhi permintaan aplikasi.

- Kekuatan benturan yang baik: Khususnya HDPE, menawarkan ketahanan yang baik terhadap benturan, bahkan pada suhu yang lebih rendah.

2. Kekurangan dari Profil PE Khusus:

- Kekuatan dan Kekakuan yang lebih rendah (dibandingkan dengan plastik atau logam rekayasa): Profil PE biasanya tidak cocok untuk aplikasi penahan beban struktural yang tinggi di mana bahan seperti baja, aluminium, atau plastik rekayasa (misalnya, polikarbonat, nilon) lebih disukai.

- Ketahanan Suhu Terbatas: Kelas PE standar memiliki titik leleh dan suhu layanan yang relatif rendah (biasanya hingga 60-80 ° C untuk penggunaan terus menerus, meskipun beberapa kelas seperti XLPE atau UHMWPE dapat mentolerir sedikit lebih tinggi). Mereka tidak cocok untuk lingkungan bersuhu tinggi.

- Kerentanan terhadap Degradasi UV: PE yang tidak stabil dapat mengalami degradasi ketika terkena sinar matahari dalam waktu lama (radiasi UV), yang menyebabkan kerapuhan dan perubahan warna. Penstabil UV harus ditambahkan untuk aplikasi luar ruangan.

- Potensi Retak Akibat Tekanan Lingkungan (ESC): Nilai PE tertentu dapat rentan terhadap keretakan ketika terkena bahan kimia tertentu (misalnya, deterjen, alkohol) saat berada di bawah tekanan. Pemilihan bahan adalah kunci untuk mengurangi hal ini.

- Daya Rekat dan Kemampuan Cetak yang Buruk: Permukaan PE yang non-kutub dan seperti lilin membuatnya sulit untuk direkatkan dengan perekat atau dicetak tanpa perlakuan permukaan khusus (misalnya, korona, api, perlakuan plasma).

- Mudah terbakar: PE mudah terbakar dan akan terbakar kecuali jika aditif tahan api dimasukkan, yang dapat mempengaruhi sifat dan biaya lainnya.

- Biaya Perkakas: Biaya awal untuk mendesain dan membuat cetakan ekstrusi khusus dapat menjadi signifikan, terutama untuk profil yang kompleks. Biaya ini biasanya diamortisasi selama volume produksi.

- Ekspansi Termal: PE memiliki koefisien muai panas yang relatif tinggi, yang berarti akan memuai dan menyusut secara signifikan dengan perubahan suhu. Hal ini harus dipertimbangkan dalam desain, terutama untuk profil atau rakitan yang panjang.

3. Perbandingan Singkat dengan Teknologi/Metode Terkait Lainnya:

① vs PVC (PolProfil yvinil klorida):

- PE: Umumnya lebih fleksibel (LDPE), ketahanan kimiawi yang lebih baik terhadap zat tertentu, dampak suhu rendah yang lebih baik.

- PVC: Bisa lebih kaku (uPVC), secara inheren tahan api, tahan cuaca yang baik, sering kali lebih mudah untuk diikat.

② vs Ekstrusi Aluminium:

- PE: Biaya lebih rendah, bobot lebih ringan, isolator listrik, tahan korosi tanpa finishing.

- Aluminium: Kekuatan dan kekakuan yang jauh lebih tinggi, ketahanan suhu yang lebih tinggi, stabilitas dimensi yang lebih baik, konduktif.

③ vs Cetakan Injeksi:

- Ekstrusi PE: Ideal untuk panjang kontinu dengan penampang melintang yang konstan, biaya perkakas yang lebih rendah untuk profil sederhana, laju produksi yang tinggi untuk komponen linier.

- Cetakan Injeksi: Cocok untuk memproduksi komponen tiga dimensi yang terpisah dan sering kali rumit. Biaya perkakas yang lebih tinggi, tetapi dapat menghasilkan fitur rumit yang tidak mungkin dilakukan dengan ekstrusi. Jika komponen PE yang pendek dan terpisah dibutuhkan dengan geometri 3D yang rumit, cetakan injeksi akan dipilih daripada memotong profil yang diekstrusi.

④ vs Ekstrusi Silikon:

- PE: Biaya lebih rendah, profil ketahanan kimia yang berbeda, kisaran suhu yang lebih rendah.

- Silikon: Kisaran suhu yang jauh lebih luas (tinggi dan rendah), fleksibilitas dan elastisitas yang sangat baik, biokompatibilitas untuk kelas medis, biaya lebih tinggi. Ekstrusi silikon biasa dilakukan untuk segel dan tabung yang membutuhkan sifat-sifat ini.

Karakteristik Utama PE (relevan dengan ekstrusi & profil)

Sifat-sifat polietilena sangat penting untuk kinerjanya baik selama ekstrusi maupun dalam aplikasi akhir.

1. Indeks Aliran Leleh (MFI) / Laju Aliran Leleh (MFR):

- Deskripsi: Ukuran kemudahan aliran plastik cair. Hal ini dinyatakan sebagai berat polimer (dalam gram) yang mengalir dalam 10 menit melalui kapiler dengan diameter dan panjang tertentu dengan tekanan yang diterapkan melalui bobot gravimetri alternatif yang ditentukan untuk suhu alternatif yang ditentukan.

- Signifikansi: Sangat penting untuk kemampuan ekstrusi. MFI yang lebih tinggi umumnya berarti aliran yang lebih mudah tetapi berpotensi menurunkan kekuatan pada bagian akhir. Grade ekstrusi biasanya memiliki MFI yang lebih rendah daripada grade cetakan injeksi untuk kekuatan leleh yang lebih baik.

2. Kepadatan:

- Deskripsi: Massa per satuan volume. PE diklasifikasikan berdasarkan densitasnya (LDPE, MDPE, HDPE).

- Signifikansi: Secara langsung mempengaruhi kekakuan, kekerasan, kekuatan tarik, ketahanan kimia, dan titik leleh. Kepadatan yang lebih tinggi umumnya berarti kekakuan dan kekuatan yang lebih tinggi.

3. Berat Molekul (MW) dan Distribusi Berat Molekul (MWD):

- Deskripsi: MW mengacu pada massa rata-rata rantai polimer. MWD menggambarkan kisaran berat molekul dalam polimer.

- Signifikansi: MW yang lebih tinggi umumnya meningkatkan ketangguhan, kekuatan benturan, dan ketahanan terhadap retak tegangan, tetapi membuat pemrosesan menjadi lebih sulit (viskositas yang lebih tinggi). MWD yang sempit dapat menghasilkan sifat dan perilaku pemrosesan yang lebih seragam. UHMWPE memiliki berat molekul yang sangat tinggi.

4. Kristalinitas:

- Deskripsi: Tingkat keteraturan struktur dalam polimer. PE adalah polimer semi-kristal.

- Signifikansi: Mempengaruhi densitas, kekakuan, kekuatan tarik, opasitas (kristalinitas yang lebih tinggi = lebih buram), dan penyusutan. Laju pendinginan selama ekstrusi memengaruhi tingkat kristalinitas.

5. Kekuatan Tarik & Perpanjangan Putus:

- Deskripsi: Kekuatan tarik adalah tegangan maksimum yang dapat ditahan oleh suatu bahan saat diregangkan atau ditarik sebelum putus. Pemanjangan adalah ukuran seberapa banyak bahan dapat meregang sebelum putus.

- Signifikansi: Sifat mekanis utama yang menunjukkan kemampuan profil untuk menahan gaya tarik.

6. Kekuatan benturan (misalnya, Izod atau Charpy):

- Deskripsi: Kemampuan material untuk menahan beban atau guncangan yang diberikan secara tiba-tiba.

- Signifikansi: Penting untuk aplikasi di mana profil mungkin mengalami benturan. HDPE dan UHMWPE memiliki kekuatan benturan yang sangat baik.

7. Kekerasan (misalnya, Shore D):

- Deskripsi: Ketahanan bahan terhadap lekukan atau goresan permanen.

- Signifikansi: Menunjukkan daya tahan permukaan. HDPE lebih keras daripada LDPE.

8. Sifat Termal:

- Titik Leleh (Tm): Suhu di mana bagian kristal PE meleleh.

- Titik Pelunakan Vicat / Suhu Defleksi Panas (HDT): Menunjukkan suhu di mana bahan mulai melunak secara signifikan di bawah beban.

- Koefisien Ekspansi Termal (CTE): Mengukur perubahan ukuran per derajat perubahan suhu. PE memiliki CTE yang relatif tinggi.

9. Properti Listrik:

- Kekuatan Dielektrik: Kekuatan medan listrik maksimum yang dapat ditahan oleh PE tanpa mengalami kerusakan.

- Resistivitas Volume: Ukuran ketahanannya terhadap arus bocor melalui tubuhnya.

10. Ketahanan Kimia:

- Deskripsi: Kemampuan untuk menahan degradasi ketika terpapar berbagai bahan kimia.

- Signifikansi: PE umumnya sangat baik tetapi ketahanan spesifik bervariasi dengan jenis PE dan bahan kimia. HDPE sering kali lebih tahan daripada LDPE.

Proses Inti/Alur Kerja/Prinsip Kerja: Profil PE

Proses ekstrusi plastik untuk profil PE adalah operasi berkelanjutan yang melibatkan beberapa tahap utama:

1. Penanganan dan Persiapan Material:

① Pemilihan Resin: Memilih grade PE yang sesuai (LDPE, HDPE, dll.) berdasarkan persyaratan aplikasi. Bahan aditif seperti pewarna, penstabil UV, penghambat api, alat bantu pemrosesan, atau pengisi sering kali sudah dicampur sebelumnya ke dalam resin atau ditambahkan sebagai masterbatch.

Pengeringan (jika perlu): Meskipun PE tidak terlalu higroskopis (menyerap sedikit kelembapan), kelembapan permukaan yang berlebihan dapat menyebabkan cacat seperti rongga atau kerutan pada ekstrudat. Pengeringan mungkin diperlukan dalam kondisi lembab atau untuk kualitas tertentu, meskipun tidak terlalu penting dibandingkan dengan plastik seperti nilon atau PET.

③ Pencampuran: Jika menggunakan masterbatch atau beberapa komponen, komponen-komponen tersebut dicampur secara menyeluruh sebelum dimasukkan ke dalam ekstruder untuk memastikan homogenitas.

2. Ekstrusi:

① Pemberian makan: Pelet PE (atau bubuk) diumpankan secara gravitasi dari hopper ke dalam laras ekstruder.

② Mencair, Pencampuran, dan Pemompaan: Hal ini terjadi di dalam laras ekstruder, terutama oleh sekrup yang berputar (biasanya sekrup tunggal untuk profil PE).

- Zona Umpan: Sekrup mengambil pelet dari hopper dan membawanya ke depan ke dalam tong yang dipanaskan.

- Zona Transisi (Zona Kompresi): Kedalaman saluran sekrup berkurang, sehingga memampatkan material. Panas gesekan dari rotasi sekrup (pemanasan geser) dan pemanas eksternal pada laras melelehkan PE.

- Zona Pengukuran: Bagian terdangkal dari sekrup, dirancang untuk menghomogenkan polimer cair, memastikan suhu yang konsisten, dan membangun tekanan yang cukup untuk memaksa lelehan melalui cetakan.

③ Profil Suhu: Laras dilengkapi dengan beberapa zona pemanasan/pendinginan, memungkinkan kontrol yang tepat dari profil suhu di sepanjang laras, yang sangat penting untuk kualitas peleburan dan lelehan yang tepat.

④ Desain Sekrup: Parameter utama termasuk rasio Panjang-ke-Diameter (L/D, biasanya 24:1 hingga 32:1 untuk PE), rasio kompresi, dan geometri sekrup tertentu (mis., elemen pencampur).

⑤ Paket Layar dan Pelat Pemutus: Terletak di antara ujung sekrup dan cetakan. Paket layar (beberapa lapis wire mesh) menyaring kontaminan dan partikel yang tidak meleleh. Pelat pemutus mendukung paket layar dan membantu mengubah aliran spiral lelehan dari sekrup menjadi aliran yang lebih linier. Keduanya berkontribusi dalam membangun tekanan balik, meningkatkan homogenitas lelehan.

3. Pembentukan cetakan:

① Memaksa Melalui Cetakan: PE cair yang dihomogenisasi dan bertekanan dipaksa melalui cetakan ekstrusi yang dirancang khusus. Lubang cetakan memiliki bentuk negatif dari profil yang diinginkan.

② Desain Die: Ini adalah aspek yang kritis dan kompleks. Desainer harus memperhitungkannya:

- Karakteristik Aliran Material: Memastikan aliran yang merata ke semua bagian profil untuk mencegah distorsi.

- Panjang Tanah: Panjang bagian paralel pada pintu keluar cetakan, yang memengaruhi hasil akhir permukaan dan stabilitas dimensi.

- Penarikan: Peregangan ekstrudat saat ditarik dari cetakan. Bukaan cetakan biasanya dibuat sedikit lebih besar dari dimensi profil akhir untuk memperhitungkan hal ini.

- Die Swell: Kecenderungan ekstrudat untuk mengembang pada penampang melintang saat keluar dari cetakan karena relaksasi tekanan molekuler. Hal ini juga harus dikompensasi dalam desain cetakan.

③ Dies dapat dibuat dari berbagai macam baja, sering kali dikeraskan dan dipoles agar tahan lama dan permukaan profilnya halus.

- Panjang Tanah: Panjang bagian paralel pada pintu keluar cetakan, yang memengaruhi hasil akhir permukaan dan stabilitas dimensi.

- Penarikan: Peregangan ekstrudat saat ditarik dari cetakan. Bukaan cetakan biasanya dibuat sedikit lebih besar dari dimensi profil akhir untuk memperhitungkan hal ini.

- Die Swell: Kecenderungan ekstrudat untuk mengembang pada penampang melintang saat keluar dari cetakan karena relaksasi tekanan molekuler. Hal ini juga harus dikompensasi dalam desain cetakan.

③ Dies dapat dibuat dari berbagai macam baja, sering kali dikeraskan dan dipoles agar tahan lama dan permukaan profilnya halus.

4. Ukuran dan Kalibrasi:

① Tujuan: Untuk mendinginkan ekstrudat dan memadatkannya ke dalam bentuk dan dimensi yang diinginkan secara tepat. Profil masih panas dan mudah dibentuk saat keluar dari cetakan.

Metode:

- Pemandian Air: Profil melewati satu atau beberapa tangki yang diisi dengan air dingin atau air bersuhu sekitar.

- Pendinginan Udara: Untuk beberapa profil atau dalam hubungannya dengan pendinginan air, aliran udara dapat digunakan.

- Rol Dingin: Digunakan untuk lembaran atau film, kurang umum untuk profil yang rumit.

③ Laju pendinginan yang terkendali penting untuk mengelola kristalinitas, meminimalkan tekanan internal, dan mencegah lengkungan.

5. Pendinginan:

① Tujuan: Untuk memadatkan profil sepenuhnya dan mengurangi suhunya untuk penanganan.

Metode:

- Pemandian Air: Profil melewati satu atau beberapa tangki yang diisi dengan air dingin atau air bersuhu sekitar.

- Pendinginan Udara: Untuk beberapa profil atau dalam hubungannya dengan pendinginan air, aliran udara dapat digunakan.

- Rol Dingin: Digunakan untuk lembaran atau film, kurang umum untuk profil yang rumit.

③ Laju pendinginan yang terkendali penting untuk mengelola kristalinitas, meminimalkan tekanan internal, dan mencegah lengkungan.

6. Penarikan (Pengangkutan):

① Tujuan: Untuk menarik profil menjauh dari cetakan dan melalui peralatan pengukur dan pendingin dengan kecepatan konstan.

② Peralatan: Penarik ulat (menggunakan dua atau lebih sabuk yang bergerak) atau penarik sabuk bergerigi adalah hal yang umum.

③ Kecepatan penarik harus disinkronkan secara tepat dengan laju keluaran ekstruder untuk mempertahankan dimensi profil yang konsisten dan menghindari penarikan yang berlebihan atau penumpukan material.

7. Penyelesaian In-line (Opsional):

Tergantung pada kebutuhan, berbagai operasi dapat dilakukan sejalan dengan proses ekstrusi:

- Memotong sesuai panjang: Gergaji (pisau terbang, gergaji bepergian) atau pemotong untuk menghasilkan panjang yang berbeda.

- Pencetakan/Penandaan: Untuk penandaan merek, nomor komponen, atau spesifikasi.

- Mengembos: Menciptakan permukaan bertekstur.

- Menerapkan Pita Perekat: Untuk profil yang perlu diberi perekat.

- Melubangi/mengebor: Membuat lubang atau slot.

- Penggulungan/Lilitan: Untuk profil yang fleksibel seperti tabung atau segel kecil.

8. Kontrol dan Inspeksi Kualitas:

Sepanjang proses, dan pada komponen yang sudah jadi, pemeriksaan kualitas dilakukan:

- Pengukuran dimensi (menggunakan kaliper, komparator optik, pengukur laser).

- Inspeksi permukaan akhir (untuk cacat seperti garis cetakan, kehalusan).

- Pemeriksaan konsistensi warna.

- Pengujian sifat mekanis (jika diperlukan, pada potongan sampel).

Profil PE Khusus: Panduan Utama untuk Ekstrusi Plastik

Buka profil PE khusus dengan panduan komprehensif kami untuk ekstrusi plastik. Pelajari tentang jenis PE, aplikasi, desain, detail teknis & praktik terbaik.

Panduan untuk Pembuatan Profil Ekstrusi PE Khusus

- Pertimbangan Utama dalam Ekstrusi Profil PE Kustom

- Panduan Desain/Pelaksanaan/Praktik Terbaik untuk Profil PE Khusus

- Masalah Umum dan Solusi dalam Ekstrusi Profil PE

- Formulasi PE Tingkat Lanjut dan Profil Khusus

- Metode Kontrol Kualitas dan Standar yang Relevan untuk Profil PE

- Keberlanjutan dalam Produksi Profil PE Khusus

Pertimbangan Utama dalam Ekstrusi Profil PE Kustom

Beberapa faktor sangat penting untuk keberhasilan desain, produksi, dan penggunaan profil PE khusus:

1. Pemilihan Bahan:

- Mencocokkan grade PE tertentu (LDPE, LLDPE, MDPE, HDPE, UHMWPE) dan bahan tambahan yang diperlukan (penstabil UV, pewarna, penghambat api, alat bantu pemrosesan) dengan persyaratan mekanis, kimiawi, termal, elektrik, dan lingkungan dari aplikasi.

- Mempertimbangkan karakteristik aliran lelehan untuk kemampuan ekstrusi kompleksitas profil yang diinginkan.

2. Kompleksitas Desain Profil:

- Desain yang sangat rumit, dinding yang sangat tipis, sudut internal yang tajam, atau variasi ketebalan dinding yang besar, bisa menjadi tantangan untuk diekstrusi secara konsisten.

- Desain yang lebih sederhana dan lebih seragam umumnya menghasilkan stabilitas proses yang lebih baik dan biaya perkakas yang lebih rendah.

3. Desain dan Manufaktur Die:

- Ini bisa dibilang merupakan elemen yang paling penting. Desain cetakan yang tepat memastikan aliran material yang seimbang, bentuk profil yang benar, permukaan akhir yang baik, dan memperhitungkan pembengkakan cetakan dan penarikan.

- Perancang dan produsen cetakan yang berpengalaman sangat penting untuk profil yang rumit.

- Pilihan material untuk die (misalnya, baja perkakas D2, baja tahan karat) dan hasil akhir permukaan (misalnya, pemolesan, pelapisan) berdampak pada usia pakai die dan kualitas profil.

3. Parameter Pemrosesan:

- Kontrol yang tepat dari suhu barel ekstruder, kecepatan sekrup, suhu leleh, suhu cetakan, kecepatan penarik, dan kondisi pendinginan sangat penting.

- Parameter ini saling bergantung dan harus dioptimalkan untuk setiap kelas PE dan desain profil tertentu.

4. Teknik Pendinginan dan Ukuran:

- Efisiensi dan keseragaman pendinginan secara signifikan berdampak pada stabilitas dimensi, tekanan internal, kristalinitas, dan potensi lengkungan.

- Desain alat ukur yang tepat dan tingkat vakum (jika digunakan) sangat penting untuk mencapai toleransi yang ketat.

5. Toleransi:

- Pahami toleransi dimensi yang dapat dicapai untuk ekstrusi PE. Ini tergantung pada bahan, ukuran dan kompleksitas profil, dan kontrol proses. Standar industri (misalnya, dari Plastic Pipe Institute atau asosiasi ekstrusi khusus) dapat memberikan panduan.

- Toleransi yang terlalu ketat dan tidak fungsional akan meningkatkan biaya dan kesulitan.

6. Penyusutan:

- Polietilena, terutama HDPE, memiliki tingkat penyusutan yang relatif tinggi dan tidak seragam saat mendingin dari lelehan ke bentuk padat. Hal ini harus diprediksi secara akurat dan dikompensasi dalam desain cetakan.

7. Faktor Biaya:

- Biaya Resin: Bervariasi menurut kelas PE dan aditif.

- Biaya Perkakas: Desain dan fabrikasi cetakan, ditambah alat pengukur ukuran. Bisa sangat besar tetapi merupakan biaya satu kali yang diamortisasi selama volume bagian.

- Volume Produksi: Volume yang lebih tinggi umumnya menghasilkan biaya per unit yang lebih rendah.

- Kompleksitas: Profil yang lebih kompleks memerlukan perkakas yang lebih canggih dan laju produksi yang lebih lambat, sehingga meningkatkan biaya.

- Operasi Sekunder: Setiap langkah penyelesaian pasca-ekstrusi akan menambah biaya.

8. Persyaratan Operasi Sekunder:

- Jika profil memerlukan pemotongan, pengeboran, pelubangan, pencetakan, perakitan, atau operasi hilir lainnya, hal ini harus dipertimbangkan selama fase desain awal untuk memastikan kompatibilitas.

9. Pertimbangan Lingkungan:

- PE dapat didaur ulang, tetapi infrastruktur pengumpulan dan pemrosesan ulang harus tersedia.

- Konsumsi energi dari proses ekstrusi.

- Penggunaan zat aditif dan dampaknya terhadap lingkungan.

Panduan Desain/Pelaksanaan/Praktik Terbaik untuk Profil PE Khusus

Mengikuti panduan ini dapat menghasilkan proyek profil PE khusus yang lebih sukses dan hemat biaya:

1. Keterlibatan Pemasok Awal (ESI):

Berkolaborasi dengan ekstruder PE khusus yang berpengalaman di awal fase desain. Keahlian mereka dalam pemilihan material, DFM (Design for Manufacturability untuk ekstrusi), dan perkakas dapat mencegah desain ulang yang mahal dan memastikan kelayakan.

2. Sederhanakan Desain Profil Jika Memungkinkan:

Hindari fitur-fitur yang tidak perlu dan rumit, sudut-sudut internal yang tajam (gunakan jari-jari), dan variasi ketebalan dinding yang ekstrim atau mendadak. Desain yang lebih sederhana lebih mudah digunakan, berjalan lebih konsisten, dan umumnya lebih murah.

3. Usahakan Ketebalan Dinding yang Konsisten:

Ketebalan dinding yang seragam mendorong aliran material yang merata, pendinginan yang seragam, mengurangi tekanan internal, dan meminimalkan lengkungan atau distorsi. Jika diperlukan ketebalan yang bervariasi, lakukan transisi secara bertahap.

4. Menggabungkan Jari-jari yang Murah Hati:

Gunakan jari-jari pada semua sudut internal dan eksternal, bukan tepi yang tajam. Hal ini meningkatkan aliran material di dalam cetakan, mengurangi konsentrasi tegangan di bagian akhir, dan dapat meningkatkan umur cetakan.

5. Pertimbangkan Dinamika Aliran Material:

Fitur desain yang mendorong aliran plastik cair yang seimbang melalui cetakan. Hindari bagian tebal yang terisolasi yang diumpankan oleh bagian tipis.

6. Tentukan Toleransi Realistis dan Fungsional:

Pahami batasan proses ekstrusi PE untuk material yang dipilih dan kompleksitas profil. Hanya tentukan toleransi yang ketat pada dimensi fungsional yang benar-benar kritis. Toleransi yang berlebihan secara signifikan meningkatkan biaya.

7. Mendefinisikan dengan Jelas Semua Persyaratan Fungsional:

Berikan informasi yang komprehensif kepada ekstruder tentang penggunaan akhir profil, termasuk:

- Dimensi dan fitur fungsional yang penting.

- Sifat mekanis yang diperlukan (kekakuan, fleksibilitas, ketahanan benturan).

- Lingkungan pengoperasian (kisaran suhu, paparan bahan kimia, paparan sinar UV).

- Persyaratan estetika (warna, permukaan akhir, transparansi).

- Detail bagian perakitan atau perkawinan.

8. Pemilihan Material Berdasarkan Penggunaan Akhir, Bukan Hanya Biaya:

Meskipun PE hemat biaya, pilihlah grade (LDPE, HDPE, dll.) dan bahan tambahan apa pun berdasarkan tuntutan kinerja aplikasi. Spesifikasi yang kurang tepat dapat menyebabkan kegagalan dini.

9. Waspadai Penyusutan dan Mati Membengkak:

Meskipun pada dasarnya tanggung jawab ekstruder untuk mengimbangi hal ini dalam desain cetakan, desainer harus memahami bahwa bukaan cetakan tidak akan identik dengan dimensi bagian akhir.

10. Desain untuk Perakitan dan Operasi Sekunder:

Jika profil perlu dirakit, dilas, atau dilakukan operasi lain, gabungkan fitur yang memfasilitasi proses ini (misalnya, saluran untuk pengencang, permukaan datar untuk pengikatan).

11. Berinvestasi dalam Pembuatan Prototipe untuk Profil yang Kompleks:

Untuk desain baru atau rumit, membuat perkakas prototipe (sering kali lebih sederhana, perkakas "lunak" yang lebih murah) dapat memvalidasi desain, pilihan material, dan kemampuan proses sebelum menggunakan perkakas produksi yang mahal.

12. Mengkomunikasikan Jumlah dan Harapan Umur:

Mengetahui volume tahunan yang diharapkan dan siklus hidup produk membantu ekstruder mengoptimalkan perkakas dan perencanaan produksi.

Masalah Umum dan Solusi dalam Ekstrusi Profil PE

Bahkan dengan perencanaan yang matang, masalah dapat muncul selama ekstrusi profil PE. Berikut ini adalah masalah umum dan potensi solusinya:

1. Ketidakstabilan Dimensi (Melengkung, Membungkuk, Memutar):

- Masalah: Laju pendinginan yang tidak merata, tekanan internal akibat ketebalan dinding yang tidak seragam, kecepatan penarik yang tidak konsisten, penyangga yang tidak mencukupi setelah keluar dari cetakan.

- Solusi: Optimalkan pendinginan (sesuaikan suhu air, aliran, atau pola semprotan), pastikan ketebalan dinding yang seragam dalam desain, verifikasi kecepatan dan tegangan penarik yang konsisten, berikan dukungan yang memadai untuk ekstrudat panas, sesuaikan suhu leleh atau cetakan, pertimbangkan anil pasca-ekstrusi untuk menghilangkan stres.

2. Cacat Permukaan:

① Garis Die (Garis-garis di sepanjang arah ekstrusi):

- Masalah: Goresan atau ketidaksempurnaan pada permukaan tanah cetakan, material yang terkontaminasi, penumpukan cetakan.

- Solusi: Poles atau perbaiki tanah cetakan, tingkatkan penyaringan lelehan, bersihkan cetakan secara teratur.

② Kulit ikan hiu (Permukaan kasar, matte dengan tonjolan yang tegak lurus terhadap aliran):

- Masalah: Tekanan yang berlebihan pada pintu keluar cetakan, sering kali pada tingkat keluaran yang lebih tinggi. Meleleh terlalu dingin.

- Solusi: Tingkatkan suhu die/meleleh, gunakan alat bantu pemrosesan (misalnya fluoropolimer), kurangi laju keluaran, desain ulang geometri pintu keluar die (misalnya, tambah panjang tanah, talang bibir die).

③ Fraktur Meleleh (Distorsi yang sangat tidak beraturan atau distorsi heliks):

- Masalah: Tegangan geser yang berlebihan pada cetakan, lelehan yang terlalu dingin, atau laju aliran yang terlalu tinggi untuk geometri cetakan.

- Solusi: Kurangi laju keluaran, tingkatkan suhu leleh/die, desain ulang die untuk aliran yang lebih lancar (misalnya, entri meruncing), gunakan tingkat viskositas PE yang lebih rendah jika memungkinkan.

3. Ketebalan Dinding yang Tidak Konsisten:

- Masalah: Aliran yang tidak seimbang di dalam die (desain die yang buruk atau kerusakan), ekstruder bergelombang, kecepatan penarik yang tidak konsisten, die tidak berada di tengah (untuk tubing).

- Solusi: Sesuaikan die (misalnya, baut pemusatan untuk die tubing, pembatas untuk die datar), selidiki dan perbaiki penyebab lonjakan (lihat di bawah), pastikan operasi penarik yang konsisten, periksa die dari keausan atau kerusakan.

4. Gelembung, Rongga, atau Porositas pada Profil:

- Masalah: Kelembaban dalam resin (lebih jarang terjadi pada PE tetapi mungkin terjadi), udara yang terperangkap, degradasi polimer yang melepaskan volatil, kontaminan.

- Solusi: Pastikan resin kering jika diperlukan, optimalkan desain sekrup untuk devolatilisasi (jika ada), periksa kebocoran udara di hopper/umpan tenggorokan, kurangi suhu lelehan jika dicurigai adanya degradasi, tingkatkan penyaringan lelehan.

5. Kerapuhan atau Kekuatan Dampak Rendah:

- Masalah: Degradasi polimer (panas atau geseran yang berlebihan), tingkat material yang salah, pendinginan yang tidak memadai sebelum penanganan/penekanan, terlalu banyak penyesalan.

- Solusi: Optimalkan profil suhu dan kecepatan sekrup untuk mengurangi geseran, pastikan kelas PE yang digunakan benar, pastikan pendinginan yang memadai, batasi persentase penyesalan.

6. Coretan Warna atau Warna yang Tidak Konsisten:

- Masalah: Dispersi masterbatch warna yang buruk, pembawa masterbatch yang tidak kompatibel, pencampuran yang tidak memadai dalam ekstruder.

- Solusi: Gunakan masterbatch berkualitas tinggi dengan kompatibilitas yang baik, tingkatkan tekanan balik untuk pencampuran yang lebih baik, gunakan sekrup dengan elemen pencampuran yang lebih baik, pastikan rasio let-down masterbatch yang tepat.

7. Melonjak (Keluaran Ekstruder Berdenyut atau Tidak Stabil):

- Masalah: Pengumpanan pelet yang tidak konsisten (menjembatani hopper, pengangkutan padatan yang buruk di zona pengumpanan), profil suhu yang tidak tepat (mis., zona pengumpanan terlalu panas), masalah desain sekrup, sekrup / laras yang aus.

- Solusi: Periksa hopper untuk masalah aliran, sesuaikan suhu zona umpan (sering kali pendingin membantu), optimalkan profil suhu keseluruhan, periksa sekrup dan laras dari keausan, pastikan sifat material yang konsisten.

8. Pembengkakan atau Penyusutan Die yang Berlebihan:

- Masalah: Sifat material yang melekat, kondisi pemrosesan yang salah.

- Solusi: Terutama ditujukan dalam desain cetakan, tetapi mengoptimalkan suhu leleh dan laju pendinginan dapat memberikan pengaruh. Pastikan konsistensi untuk hasil yang dapat diprediksi.

Formulasi PE Tingkat Lanjut dan Profil Khusus

Meskipun nilai PE standar mencakup banyak aplikasi, tuntutan kinerja spesifik memerlukan formulasi lanjutan atau jenis profil khusus:

1. Profil PE Berbusa:

① Deskripsi: Profil ini menggabungkan inti seluler atau berbusa, baik melalui bahan peniup kimia yang dicampur dengan resin atau berbusa secara fisik (menyuntikkan gas seperti CO2 atau N2 ke dalam lelehan). Hal ini menghasilkan profil yang lebih ringan daripada profil solid dengan dimensi yang sama.

② Properti: Mengurangi konsumsi material (penghematan biaya), bobot yang lebih ringan, insulasi termal dan akustik yang lebih baik, sifat bantalan yang baik. Kekuatan mekanis biasanya lebih rendah daripada profil padat.

③ Aplikasi: Kemasan pelindung (pelindung tepi, bantalan), strip insulasi termal, komponen struktural ringan (di mana kekuatan tinggi tidak terlalu penting), alat bantu daya apung, trim dekoratif dengan kesan lebih lembut.

2. Profil PE Konduktif / Anti-statis:

① Deskripsi: PE standar adalah isolator yang sangat baik. Untuk aplikasi yang membutuhkan pembuangan listrik statis (misalnya, dalam penanganan elektronik atau lingkungan yang mudah meledak), pengisi konduktif seperti karbon hitam, serat karbon, atau polimer konduktif yang melekat (ICP) ditambahkan ke dalam resin PE.

② Properti: Menyediakan jalur yang terkendali bagi muatan statis untuk menghilang, mencegah kerusakan akibat pelepasan muatan listrik statis (ESD) atau daya tarik debu. Nilai resistivitas permukaan atau resistivitas volume menentukan keefektifannya (misalnya, anti-statis: 10^9-10^12 ohm/sq; konduktif: <10^6 ohm/sq).

③ Aplikasi: Baki dan saluran untuk menangani komponen elektronik yang sensitif, profil untuk lingkungan ruang bersih, komponen untuk peralatan yang digunakan dalam atmosfer yang mudah meledak, komponen konveyor dalam perakitan elektronik.

3. Profil PE yang terisi:

① Deskripsi: Memasukkan bahan pengisi anorganik (misalnya, kalsium karbonat, talk, mika, serat kaca, tepung kayu) ke dalam matriks PE untuk memodifikasi sifat-sifatnya.

② Properti:

- Kalsium Karbonat / Talk: Dapat meningkatkan kekakuan, meningkatkan stabilitas dimensi, mengurangi biaya, dan meningkatkan kemampuan cetak. Dapat mengurangi kekuatan benturan.

- Serat Kaca (Pendek atau Panjang): Secara signifikan meningkatkan kekuatan tarik, kekakuan, dan suhu defleksi panas. Dapat membuat bahan lebih abrasif terhadap peralatan pemrosesan.

- Tepung Kayu/Serat Alami (Komposit Kayu-Plastik - WPC): Menawarkan tampilan dan nuansa seperti kayu, dengan kekakuan yang meningkat. Umumnya digunakan dengan PE untuk penghiasan, pagar, dan profil luar ruangan. Membutuhkan formulasi yang cermat untuk memastikan ikatan yang baik dan ketahanan terhadap kelembapan.

③ Aplikasi: Komponen otomotif yang membutuhkan kekakuan yang lebih tinggi, dek dan pagar WPC, komponen industri yang membutuhkan sifat mekanik yang lebih baik, pengurangan biaya pada aplikasi yang tidak kritis.

4. Profil PE Berkekuatan Tinggi/Modulus Tinggi (mis., PE berorientasi):

① Deskripsi: Melalui teknik pemrosesan khusus seperti die drawing atau rolling pasca-ekstrusi, rantai molekul PE dapat sangat berorientasi pada arah ekstrusi, yang mengarah pada sifat mekanik yang ditingkatkan secara signifikan di sepanjang sumbu tersebut.

② Properti: Kekuatan tarik dan modulus yang meningkat secara dramatis, terkadang mendekati kekuatan tarik dan modulus dari beberapa plastik rekayasa.

③ Aplikasi: Pengikat, pita penguat, serat khusus, tali berkinerja tinggi, elemen struktural yang berpotensi ringan di mana kekuatan satu arah adalah kuncinya. Serat UHMWPE adalah contoh ekstrem.

5. Profil PE Tahan Api:

① Deskripsi: PE standar mudah terbakar. Aditif tahan api (FR) (misalnya, senyawa terhalogenasi yang sering kali dengan antimon trioksida, atau sistem bebas halogen seperti berbasis fosfor atau hidrat mineral seperti ATH atau MDH) digabungkan untuk memenuhi peringkat mudah terbakar tertentu (misalnya, UL 94 V-0, V-1, V-2).

② Properti: Mengurangi sifat mudah terbakar, karakteristik pemadaman sendiri. Aditif FR dapat memengaruhi sifat mekanik, pemrosesan, dan biaya. Opsi bebas halogen semakin disukai karena masalah lingkungan dengan beberapa FR terhalogenasi.

③ Aplikasi: Saluran listrik, selubung kawat dan kabel pada bangunan dan konstruksi, komponen untuk peralatan dan elektronik, aplikasi transportasi yang membutuhkan keselamatan kebakaran.

Metode Kontrol Kualitas dan Standar yang Relevan untuk Profil PE

Memastikan bahwa profil PE khusus memenuhi spesifikasi membutuhkan program kontrol kualitas (QC) yang kuat, yang sering kali dipandu oleh standar industri.

1. Inspeksi Dimensi:

Metode: Sangat penting untuk memverifikasi bahwa profil memenuhi toleransi gambar.

- Perkakas Tangan: Kaliper, mikrometer, pengukur pin, pengukur radius, busur derajat untuk pengukuran dasar.

- Pembanding Optik/Proyektor Profil: Memperbesar penampang profil dan memproyeksikannya ke layar dengan hamparan dimensi dan toleransi nominal untuk pemeriksaan cepat go/no-go atau pengukuran yang mendetail.

- Sistem Visi Non-Kontak: Sistem otomatis yang menggunakan kamera dan perangkat lunak untuk mengukur berbagai dimensi dengan cepat.

- Pemindai / Pengukur Laser: Dapat memberikan pengukuran dimensi profil secara in-line atau off-line yang berkesinambungan.

- Mesin Pengukur Koordinat (CMM): Untuk pengukuran 3D yang sangat presisi pada profil atau bagian sampel yang kompleks.

2. Pengujian Properti Material (sering dilakukan pada batch bahan baku atau plak uji/spesimen yang diekstrusi dalam kondisi yang sama):

Verifikasi Melt Flow Index (MFI) (ASTM D1238): Memastikan karakteristik aliran resin sesuai dengan spesifikasi, sangat penting untuk pemrosesan dan sifat akhir yang konsisten.

- Kepadatan (ASTM D792, ASTM D1505): Memverifikasi tingkat PE yang benar yang digunakan dan dapat mengindikasikan masalah dengan kristalinitas atau konten void.

- Sifat Tarik (ASTM D638): Mengukur kekuatan tarik, perpanjangan, dan modulus elastisitas. Memberikan wawasan tentang kekuatan dan keuletan material.

- Kekuatan Impak (Izod ASTM D256, Charpy ASTM D6110): Menilai kemampuan profil untuk menahan benturan mendadak, penting untuk banyak aplikasi.

- Kekerasan (Shore D - ASTM D2240): Mengukur ketahanan terhadap lekukan.

- Differential Scanning Calorimetry (DSC) (ASTM D3418): Dapat menentukan titik leleh, suhu kristalisasi, dan derajat kristalinitas, berguna untuk memverifikasi tingkat material dan konsistensi pemrosesan.

- Suhu Defleksi Panas (HDT) (ASTM D648) / Titik Pelunakan Vicat (ASTM D1525): Menunjukkan suhu di mana bahan melunak di bawah beban.

3. Pemeriksaan Permukaan Akhir dan Penampilan:

- Inspeksi Visual: Memeriksa cacat seperti garis cetakan, kulit hiu, patahan lelehan, perubahan warna, lubang, kontaminasi permukaan, atau ketidakkonsistenan. Sering kali dibandingkan dengan standar visual yang disetujui atau sampel batas.

- Pencocokan Warna: Menggunakan spektrofotometer atau perbandingan visual di bawah kondisi pencahayaan standar (misalnya, bilik cahaya) terhadap plakat warna atau standar utama (misalnya, Pantone, RAL).

- Pengukuran Kilap (ASTM D523): Mengukur tingkat kilap permukaan jika ditentukan.

4. Tes Aplikasi Khusus:

- Ketahanan Retak Tekanan Lingkungan (ESCR) (ASTM D1693): Penting untuk kelas PE yang terpapar bahan kimia tertentu di bawah tekanan.

- Standar Pengujian Pipa (misalnya, ASTM D3350 untuk bahan pipa PE, ISO 4427 untuk pipa PE untuk suplai air): Melibatkan pengujian tekanan, kekuatan ledakan, kekuatan hidrostatik jangka panjang.

- Pengujian Mudah Terbakar (misalnya, UL 94): Untuk profil yang membutuhkan sifat tahan api.

5. Standar Industri yang Relevan (Kategori Umum):

- ASTM International: Menerbitkan berbagai standar untuk pengujian plastik, spesifikasi material, dan kinerja produk.

- ISO (Organisasi Internasional untuk Standardisasi): Standar global yang mencakup area yang serupa dengan ASTM, dan sering kali diselaraskan.

- Standar Khusus Industri: Seperti dari Plastics Pipe Institute (PPI), National Electrical Manufacturers Association (NEMA), atau standar otomotif (SAE).

- Standar dan spesifikasi khusus pelanggan juga umum.

Keberlanjutan dalam Produksi Profil PE Khusus

Dampak lingkungan dari plastik merupakan masalah global yang signifikan, dan industri profil PE secara aktif terlibat dalam inisiatif keberlanjutan.

1. Kemampuan Daur Ulang yang Melekat pada Polietilena:

- PE adalah termoplastik, yang berarti dapat dilelehkan dan diproses ulang beberapa kali. HDPE (kode ID resin #2) dan LDPE/LLDPE (kode ID resin #4) didaur ulang secara luas.

- Konten Daur Ulang Pasca-Konsumen (PCR): Menggabungkan PE yang dipulihkan dari aliran limbah rumah tangga atau komersial ke dalam profil baru. Kualitas dan konsistensi PCR dapat menjadi tantangan, tetapi semakin membaik.

- Konten / Regrind Daur Ulang Pasca Industri (PIR): Memanfaatkan material bekas dan material di luar spesifikasi yang dihasilkan di dalam pabrik ekstrusi atau dari sumber industri lainnya. Ini adalah praktik yang umum dilakukan dan membantu meminimalkan limbah.

2. Penggunaan Konten Daur Ulang dalam Profil PE:

- Banyak aplikasi non-kritis yang dapat dengan mudah menggunakan profil PE dengan persentase konten daur ulang yang tinggi.

- Tantangannya meliputi potensi variasi warna, sedikit penurunan sifat mekanis, dan memastikan pasokan bahan baku daur ulang berkualitas yang konsisten.

- Kemajuan dalam teknologi pemilahan dan pembersihan meningkatkan kualitas PE daur ulang.

3. Pilihan Polietilena Berbasis Bio dan Terbarukan:

- Bio-PE: Secara kimiawi identik dengan PE berbasis bahan bakar fosil tetapi berasal dari sumber daya terbarukan seperti tebu (etanol yang dikonversi menjadi etilena). Ini adalah pengganti "drop-in", dapat diproses pada peralatan ekstrusi yang ada.

- Manfaat: Mengurangi ketergantungan pada bahan bakar fosil dan dapat memiliki jejak karbon yang lebih rendah (tergantung pada praktik pertanian dan penggunaan lahan).

- Pertimbangan: Biaya biasanya lebih tinggi, dan ketersediaannya bisa jadi terbatas dibandingkan dengan PE konvensional. Tidak dapat terurai secara alami kecuali jika dirancang secara khusus untuk itu (sebagian besar bio-PE tahan lama).

4. Desain untuk Lingkungan (DfE) / Prinsip-prinsip Desain untuk Daur Ulang:

- Pemilihan Bahan: Memilih grade PE yang mudah didaur ulang. Menghindari profil multi-material yang kompleks di mana material tidak dapat dengan mudah dipisahkan jika daur ulang merupakan tujuan utama (kecuali jika kombinasi tersebut juga dapat didaur ulang sebagai komposit).

- Meminimalkan Aditif: Hanya menggunakan bahan tambahan yang diperlukan dan menghindari bahan tambahan yang dapat mencemari aliran daur ulang (misalnya, bahan pengisi tertentu atau pigmen yang bermasalah).

- Kemudahan Pembongkaran: Jika profil merupakan bagian dari produk yang lebih besar, rancanglah agar mudah dilepas dan dipisahkan.

- Meringankan beban: Mengoptimalkan desain profil untuk menggunakan lebih sedikit material tanpa mengorbankan fungsi (misalnya, profil berbusa, ketebalan dinding yang dioptimalkan).

5. Efisiensi Energi dalam Proses Ekstrusi:

- Pengekstrusi modern dengan motor hemat energi (misalnya, penggerak vektor AC), insulasi laras yang lebih baik, dan desain sekrup yang dioptimalkan mengkonsumsi lebih sedikit energi.

- Optimalisasi proses untuk mengurangi waktu startup dan tingkat scrap juga berkontribusi pada penghematan energi secara keseluruhan.

6. Pengurangan Limbah:

- Meminimalkan sisa saat pengaktifan, pematian, dan pergantian produk.

- Mendaur ulang barang bekas secara efisien (regrind).

- Mengoptimalkan pengemasan untuk profil jadi untuk mengurangi limbah.

7. Tantangan dan Peluang:

- Kontaminasi: Memastikan aliran daur ulang bebas dari kontaminan yang memengaruhi kualitas profil.

- Persepsi Konsumen: Membangun kepercayaan diri dalam kinerja profil yang dibuat dengan konten daur ulang.

- Infrastruktur: Memperluas infrastruktur pengumpulan dan pemrosesan ulang untuk PE secara global.

- Kesempatan: Meningkatnya permintaan akan produk yang berkelanjutan mendorong inovasi dalam bahan daur ulang dan alternatif berbasis bio.

FAQ UNTUK KLIEN

Memulai dengan Uplastech

Ada pertanyaan? Kami punya jawabannya.

Kami mengkhususkan diri dalam ekstrusi, pembentukan vakum, cetakan tiup, dan pembuatan cetakan presisi, menawarkan solusi yang disesuaikan untuk memenuhi beragam kebutuhan manufaktur Anda.

Kami bekerja dengan berbagai industri, termasuk otomotif, elektronik, barang konsumen, dan pengemasan, dengan fokus pada kemitraan B2B dan memberikan solusi di bidang ekstrusi, thermoforming, blow moulding, dan pembuatan cetakan presisi.

Ya, kami menyesuaikan solusi kami agar sesuai dengan kebutuhan unik Anda.

Hubungi

Jangan ragu untuk mengirim email kepada kami atau mengisi formulir di bawah ini untuk mendapatkan penawaran.

Email: uplastech@gmail.com