Pembentukan vakum adalah proses manufaktur serbaguna yang mengubah lembaran plastik menjadi produk yang ringan dan tahan lama dengan memanaskan dan membentuknya di atas cetakan menggunakan tekanan vakum. Metode ini banyak digunakan di seluruh industri karena efektivitas biaya dan efisiensinya dalam memproduksi komponen dengan geometri yang sederhana hingga yang cukup rumit.

Pembentukan vakum memanaskan lembaran plastik, membentuknya dengan cetakan menggunakan tekanan vakum, lalu mendinginkannya untuk membuat komponen untuk pengemasan, otomotif, dan barang konsumen, menawarkan perkakas berbiaya rendah dan pembuatan prototipe cepat1.

Menjelajahi detail pembentukan vakum dapat membantu Anda menentukan apakah ini adalah pilihan yang tepat untuk kebutuhan manufaktur Anda. Di bawah ini, kami mempelajari proses, bahan, aplikasi, dan faktor utama yang perlu dipertimbangkan.

Pembentukan vakum sangat ideal untuk produksi bervolume tinggi.Salah

Meskipun hemat biaya untuk volume rendah hingga sedang, pembentukan vakum kurang efisien untuk produksi volume tinggi dibandingkan dengan proses seperti cetakan injeksi.

Pembentukan vakum dapat menghasilkan komponen dengan detail yang rumit.Salah

Pembentukan vakum adalah yang terbaik untuk bentuk yang sederhana hingga bentuk yang cukup rumit; detail yang rumit lebih baik dicapai dengan proses seperti pembentukan tekanan atau cetakan injeksi.

- 1. Apa Saja Bahan yang Umum Digunakan dalam Pembentukan Vakum?

- 2. Apa Saja Langkah-langkah dalam Proses Pembentukan Vakum?

- 3. Apa Saja Faktor Kunci dalam Proses Pembentukan Vakum?

- 4. Apa Saja Aplikasi Pembentukan Vakum?

- 5. Bagaimana Pembentukan Vakum Dibandingkan dengan Proses Manufaktur Lainnya?

- 6. Apa Saja Pertimbangan Desain untuk Pembentukan Vakum?

- 7. Kesimpulan

Apa Saja Bahan yang Umum Digunakan dalam Pembentukan Vakum?

Bahan pembentuk vakum dipilih berdasarkan sifat yang diinginkan dari produk akhir, seperti daya tahan, kejernihan, atau fleksibilitas, sehingga cocok untuk berbagai macam aplikasi.

Bahan yang umum digunakan untuk pembentukan vakum termasuk ABS, polistiren, akrilik, dan PVC, masing-masing menawarkan manfaat unik seperti ketahanan benturan2efektivitas biaya, atau kejernihan optik3 untuk industri seperti otomotif, pengemasan, dan papan nama.

| Jenis Bahan | Properti | Aplikasi Khas |

|---|---|---|

| ABS | Resistensi benturan yang tinggi | Suku cadang otomotif, barang konsumen yang tahan lama |

| Polistiren (HIPS) | Biaya rendah, mudah dibentuk | Kemasan, baki sekali pakai |

| Akrilik (PMMA) | Kejernihan optik, tahan UV | Papan nama, pajangan, lampu langit-langit |

| Polikarbonat (PC) | Kekuatan tinggi, tahan panas | Peralatan keselamatan, peralatan medis |

| PVC | Tahan api, tahan bahan kimia | Komponen listrik, baki industri |

| PETG | Aman untuk makanan, dapat disterilkan | Kemasan makanan, baki medis |

| HDPE | Ketahanan terhadap bahan kimia, daya tahan | Wadah industri, produk pembersih |

Akrilonitril Butadiena Stirena (ABS)

ABS adalah pilihan populer untuk pembentukan vakum karena ketahanan benturan dan daya tahannya yang sangat baik. Bahan ini umumnya digunakan dalam industri otomotif untuk komponen seperti dasbor dan bumper, serta barang-barang konsumen seperti koper dan kotak pelindung.

Polistiren Berdampak Tinggi (HIPS)

HIPS disukai karena biayanya yang rendah dan kemudahan pembentukannya, sehingga ideal untuk aplikasi pengemasan seperti kemasan blister dan baki makanan. Kemampuannya untuk mempertahankan bentuk dan menahan benturan dengan harga yang terjangkau membuatnya menjadi bahan pilihan untuk produk sekali pakai.

Akrilik (PMMA)

Akrilik menawarkan kejernihan yang luar biasa dan ketahanan terhadap sinar UV, membuatnya sempurna untuk papan nama luar ruangan, pajangan, dan lampu langit-langit. Kemampuannya untuk diwarnai dan dibentuk dengan mudah menambah keserbagunaannya dalam aplikasi yang berfokus pada desain.

Polivinil Klorida (PVC)

PVC dikenal dengan sifat tahan api dan ketahanan terhadap bahan kimia, sehingga cocok untuk komponen listrik dan aplikasi industri. PVC juga digunakan dalam lingkungan medis untuk baki dan selubung perangkat karena daya tahan dan kemudahannya untuk disterilkan.

ABS adalah bahan yang paling umum digunakan dalam pembentukan vakum.Benar

ABS banyak digunakan karena keseimbangan antara kekuatan, fleksibilitas, dan biayanya, sehingga cocok untuk berbagai aplikasi.

Bahan pembentuk vakum terbatas pada termoplastik.Benar

Pembentukan vakum memerlukan bahan yang dapat dipanaskan dan dibentuk ulang, yang merupakan karakteristik termoplastik.

Apa Saja Langkah-langkah dalam Proses Pembentukan Vakum?

The proses pembentukan vakum4 adalah metode yang mudah dan tepat untuk membentuk lembaran plastik menjadi komponen fungsional, yang banyak digunakan karena kesederhanaan dan keefektifan biayanya.

Proses pembentukan vakum melibatkan pemanasan lembaran plastik, menggantungkannya di atas cetakan, menerapkan tekanan vakum untuk membentuknya, mendinginkannya, dan memangkas bagian akhir, ideal untuk volume produksi rendah hingga sedang.

1. Merancang Cetakan

Prosesnya dimulai dengan mendesain cetakan, biasanya terbuat dari aluminium, kayu, atau plastik cetak 3D. Cetakan harus menyertakan sudut rancangan (misalnya, 3° untuk cetakan pria, 5° untuk cetakan wanita) untuk memastikan pelepasan bagian yang dibentuk dengan mudah.

2. Memilih Bahan

Pilih lembaran termoplastik5 berdasarkan aplikasinya, seperti ABS untuk daya tahan atau akrilik untuk kejernihan. Ketebalan lembaran biasanya berkisar antara 0,5 mm hingga 12 mm, tergantung pada kebutuhan komponen.

3. Memanaskan Lembaran Plastik

Lembaran plastik dijepit ke dalam bingkai dan dipanaskan secara seragam dengan menggunakan pemanas inframerah atau pemanas keramik sampai mencapai suhu pembentukannya (misalnya, 140-190 ° C untuk ABS). Pemanasan yang merata, sangat penting untuk mencegah ketidakkonsistenan pada bagian akhir.

4. Membentuk Bagian

Setelah dipanaskan, lembaran plastik lembut diturunkan di atas cetakan, dan vakum diterapkan melalui lubang ventilasi pada cetakan untuk menarik lembaran plastik secara ketat pada kontur cetakan. Langkah ini biasanya memerlukan waktu beberapa detik hingga satu menit.

5. Mendinginkan Bagian

Bagian yang terbentuk didinginkan menggunakan kipas atau kabut untuk memadatkan plastik. Waktu pendinginan bervariasi berdasarkan ketebalan bahan dan ukuran komponen, memastikan komponen mempertahankan bentuknya tanpa melengkung.

6. Pemangkasan dan Penyelesaian

Setelah pendinginan, bagian tersebut dikeluarkan dari cetakan dan dipangkas untuk menghilangkan bahan berlebih. Metode pemangkasan meliputi pemotongan manual, pemesinan CNC, atau pemotongan mati, tergantung pada kerumitan komponen. Finishing tambahan, seperti pengecatan atau perakitan, dapat diterapkan.

Pembentukan vakum membutuhkan perkakas yang mahal.Salah

Dibandingkan dengan cetakan injeksi, pembentukan vakum menggunakan cetakan yang lebih sederhana dan lebih murah, sehingga ideal untuk pembuatan prototipe dan proses produksi kecil.

Pembentukan vakum dapat mencapai ketebalan dinding yang seragam pada bagian yang digambar dalam.Salah

Penarikan yang dalam dapat menyebabkan penipisan pada lembaran plastik, yang menyebabkan variasi ketebalan dinding, yang dapat memengaruhi kekuatan komponen.

Apa Saja Faktor Kunci dalam Proses Pembentukan Vakum?

Beberapa faktor penting memengaruhi keberhasilan proses pembentukan vakum, yang berdampak pada kualitas dan kinerja produk akhir.

Faktor-faktor utama dalam pembentukan vakum meliputi desain cetakan6, pemilihan bahan7, suhu pemanasan8dan tekanan vakum, yang bersama-sama menentukan detail, kekuatan, dan konsistensi komponen.

Desain Cetakan

Cetakan harus dirancang dengan sudut draft dan lubang ventilasi yang sesuai untuk memastikan lembaran plastik sesuai dengan benar dan bagian tersebut dapat dengan mudah dilepas. Cetakan yang rumit mungkin memerlukan fitur tambahan seperti bantuan steker untuk penarikan yang lebih dalam.

Pemilihan Bahan

Memilih termoplastik yang tepat sangat penting, karena setiap bahan memiliki suhu dan sifat pembentukan yang unik. Sebagai contoh, ABS memerlukan suhu pembentukan yang lebih tinggi daripada polistiren, yang mempengaruhi siklus pemanasan.

Suhu Pemanasan

Lembaran plastik harus dipanaskan sampai suhu pembentukan spesifiknya agar menjadi lentur. Suhu yang terlalu panas bisa menyebabkan bahan melorot atau rusak, sedangkan suhu yang terlalu dingin bisa menyebabkan pembentukan yang tidak sempurna.

Tekanan Vakum

Tekanan vakum yang memadai diperlukan untuk menarik lembaran plastik secara erat pada cetakan. Tekanan yang tidak mencukupi dapat menyebabkan penangkapan detail yang buruk, sedangkan tekanan yang berlebihan dapat menyebabkan anyaman atau penipisan.

Waktu Pendinginan

Pendinginan yang tepat sangat penting untuk mencegah lengkungan atau perubahan bentuk. Bahan yang lebih tebal atau komponen yang lebih besar mungkin memerlukan waktu pendinginan yang lebih lama atau metode pendinginan tambahan seperti kipas angin atau kabut air.

Desain cetakan adalah faktor yang paling penting dalam pembentukan vakum.Benar

Cetakan yang didesain dengan baik memastikan komponen terbentuk dengan benar dan dapat dengan mudah dilepas, yang secara langsung memengaruhi kualitas produk akhir.

Semua termoplastik dapat digunakan dalam pembentukan vakum tanpa modifikasi.Salah

Beberapa termoplastik mungkin memerlukan bahan tambahan atau kondisi pemrosesan tertentu untuk mencapai hasil yang optimal dalam pembentukan vakum.

Apa Saja Aplikasi Pembentukan Vakum?

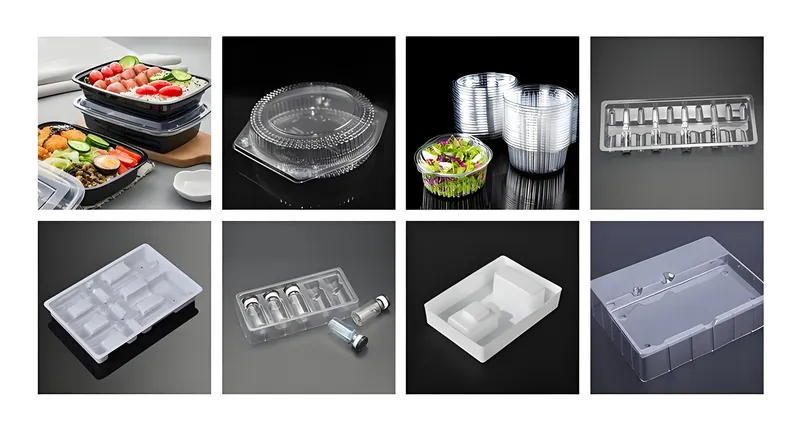

Pembentukan vakum digunakan di berbagai industri karena kemampuannya untuk menghasilkan produk yang ringan, suku cadang yang hemat biaya9 dengan waktu penyelesaian yang cepat.

Pembentukan vakum digunakan dalam industri otomotif, pengemasan, medis, dan barang konsumen untuk suku cadang seperti dasbor, kemasan blister, baki, dan mainan, yang menawarkan keserbagunaan dan efisiensi.

Industri Otomotif

Vacuum forming digunakan untuk membuat komponen interior dan eksterior seperti dasbor, panel pintu, dan bumper. Kemampuannya untuk menghasilkan komponen yang besar dan ringan membuatnya ideal untuk mengurangi bobot kendaraan dan meningkatkan efisiensi bahan bakar.

Industri Pengemasan

Kemasan blister, kulit kerang, dan baki untuk produk elektronik, kosmetik, dan makanan biasanya dibuat dengan menggunakan pembentukan vakum10. Proses ini memungkinkan untuk membuat bentuk khusus yang dapat menahan dan menampilkan produk dengan aman.

Industri Medis

Baki medis, casing perangkat, dan komponen untuk tempat tidur rumah sakit diproduksi menggunakan pembentukan vakum karena kemampuannya untuk membuat komponen yang dapat disterilkan dan tahan lama dengan permukaan yang halus.

Barang Konsumsi

Mainan, kotak penyimpanan, dan item dekorasi rumah mendapat manfaat dari kemampuan vacuum forming untuk menghasilkan komponen yang berwarna-warni dan detail dengan biaya rendah, sehingga membuatnya populer untuk proses produksi kecil hingga menengah.

Pembentukan vakum terutama digunakan untuk pembuatan prototipe.Salah

Selain sangat baik untuk pembuatan prototipe, pembentukan vakum juga digunakan untuk proses produksi, terutama dalam industri seperti pengemasan dan otomotif.

Pembentukan vakum dapat menghasilkan komponen dengan integritas struktural yang tinggi.Benar

Apabila dirancang dengan benar, komponen yang dibentuk secara vakum dapat menjadi kuat dan tahan lama, cocok untuk aplikasi fungsional seperti komponen otomotif.

Bagaimana Pembentukan Vakum Dibandingkan dengan Proses Manufaktur Lainnya?

Memahami perbedaan antara pembentukan vakum dan proses lainnya membantu dalam memilih metode yang tepat untuk proyek Anda.

Pembentukan vakum berbeda dari cetakan injeksi11 dan cetakan tiup12 dalam hal biaya, detail, dan volume produksi, sehingga ideal untuk produksi rendah hingga menengah dan geometri yang lebih sederhana.

Pembentukan Vakum vs Cetakan Injeksi

-

Biaya Perkakas: Pembentukan vakum menggunakan cetakan yang lebih sederhana dan lebih murah (misalnya, kayu atau plastik cetak 3D), sedangkan cetakan injeksi memerlukan cetakan logam yang mahal.

-

Detail dan Kompleksitas: Cetakan injeksi dapat menghasilkan detail yang lebih halus dan geometri yang rumit, sedangkan pembentukan vakum lebih baik untuk bentuk yang lebih sederhana.

-

Volume Produksi: Cetakan injeksi lebih hemat biaya untuk produksi volume tinggi, sementara pembentukan vakum unggul dalam volume rendah hingga sedang.

Pembentukan Vakum vs Cetakan Tiup

-

Bagian Geometri: Pembentukan vakum cocok untuk bagian yang datar atau berkontur, sedangkan blow moulding digunakan untuk bagian berongga seperti botol.

-

Penggunaan Bahan: Cetakan tiup biasanya membutuhkan lebih sedikit bahan untuk bagian berongga, sedangkan pembentukan vakum menggunakan lembaran padat.

-

Kecepatan: Pembentukan vakum lebih cepat untuk pembuatan prototipe dan batch kecil, sementara blow moulding dioptimalkan untuk produksi berkelanjutan.

Pembentukan vakum lebih hemat biaya daripada cetakan injeksi untuk semua volume produksi.Salah

Untuk produksi bervolume tinggi, biaya perkakas yang lebih tinggi dari cetakan injeksi diimbangi dengan biaya per bagian yang lebih rendah, sehingga lebih ekonomis.

Pembentukan vakum dan cetakan tiup memiliki tujuan yang sama dalam bidang manufaktur.Salah

Pembentukan vakum adalah untuk bagian yang padat dan berkontur, sedangkan blow moulding untuk bagian yang berlubang, melayani aplikasi yang berbeda.

Apa Saja Pertimbangan Desain untuk Pembentukan Vakum?

Merancang untuk pembentukan vakum memerlukan perhatian pada panduan khusus untuk memastikan komponen terbentuk dengan benar dan memenuhi persyaratan fungsional.

Pertimbangan desain utama untuk pembentukan vakum meliputi sudut rancangan, menghindari pemotongan, dan memastikan ketebalan dinding yang seragam untuk mencegah cacat dan memastikan kualitas komponen.

Sudut Konsep

Gabungkan sudut rancangan (misalnya, 3° untuk cetakan jantan, 5° untuk cetakan betina) untuk memudahkan pelepasan bagian dari cetakan. Sudut yang lebih besar mungkin diperlukan untuk permukaan bertekstur atau fitur yang dalam.

Menghindari Pemotongan

Pemotongan yang kurang menyulitkan pelepasan komponen dan mungkin memerlukan cetakan multi-bagian atau pasca-pemrosesan. Rancanglah komponen untuk menghindari undercut bila memungkinkan.

Ketebalan Dinding Seragam

Rancanglah ketebalan dinding yang seragam untuk mencegah penipisan pada area yang digambar dalam, yang dapat melemahkan bagian tersebut. Gunakan teknik seperti plug assist untuk tarikan yang lebih dalam untuk mendistribusikan material secara merata.

Jari-jari dan Talang Air

Gunakan sudut dan talang yang membulat untuk menghindari ujung yang tajam, yang bisa menyebabkan anyaman atau penipisan selama pembentukan. Hal ini juga meningkatkan daya tarik estetika komponen.

Sudut draf adalah opsional dalam pembentukan vakum.Salah

Sudut draft sangat penting untuk memudahkan pelepasan komponen dan untuk mencegah kerusakan pada cetakan atau komponen.

Pembentukan vakum dapat mencapai ketebalan dinding yang konsisten di semua bagian.Salah

Ketebalan dinding dapat bervariasi, khususnya pada bagian yang digambar dalam, sehingga memerlukan desain yang cermat untuk meminimalkan ketidakkonsistenan.

Kesimpulan

Pembentukan vakum adalah proses manufaktur serbaguna dan hemat biaya untuk memproduksi komponen yang ringan dan tahan lama dengan geometri yang sederhana hingga yang cukup rumit. Proses ini banyak digunakan di industri seperti otomotif, pengemasan, dan barang konsumsi karena efisiensinya dan biaya perkakas yang rendah. Dengan memahami bahan, langkah proses, dan pertimbangan desain, Anda dapat memanfaatkan pembentukan vakum untuk memenuhi kebutuhan produksi Anda secara efektif.

Pembentukan vakum adalah proses manufaktur yang ramah lingkungan.Benar

Pembentukan vakum menghasilkan limbah minimal, dan kelebihan plastik dapat didaur ulang, sehingga menjadikannya pilihan yang berkelanjutan untuk banyak aplikasi.

-

Pelajari bagaimana pembentukan vakum mempercepat proses pembuatan prototipe, sehingga memungkinkan iterasi produk yang lebih cepat dan kesiapan pasar. ↩

-

Pelajari tentang pentingnya ketahanan benturan pada bahan yang digunakan untuk pembentukan vakum dan bagaimana hal itu memengaruhi daya tahan produk. ↩

-

Temukan bahan mana yang unggul dalam kejernihan optik untuk pembentukan vakum, meningkatkan daya tarik visual produk seperti pajangan dan tanda. ↩

-

Jelajahi tautan ini untuk memahami proses pembentukan vakum secara mendetail, termasuk aplikasi dan manfaatnya di bidang manufaktur. ↩

-

Temukan berbagai lembaran termoplastik yang tersedia untuk pembentukan vakum dan aplikasi spesifiknya dalam sumber daya informatif ini. ↩

-

Memahami desain cetakan sangat penting untuk menghasilkan produk cetakan vakum berkualitas tinggi. Jelajahi wawasan para ahli untuk menyempurnakan desain Anda. ↩

-

Memilih termoplastik yang tepat sangat penting untuk pembentukan vakum yang sukses. Temukan kiat dan panduan untuk membuat pilihan yang tepat. ↩

-

Suhu pemanasan secara signifikan mempengaruhi proses pembentukan. Pelajari tentang suhu yang optimal untuk memastikan hasil yang berkualitas. ↩

-

Pelajari tentang keuntungan suku cadang yang hemat biaya dalam produksi, termasuk bagaimana suku cadang tersebut dapat meningkatkan profitabilitas dan mengurangi pemborosan di bidang manufaktur. ↩

-

Temukan pentingnya suku cadang ringan dalam bidang manufaktur, termasuk manfaatnya untuk efisiensi dan kinerja dalam berbagai aplikasi. ↩

-

Sumber daya ini akan memberikan wawasan tentang manfaat cetakan injeksi, membantu Anda membuat pilihan yang tepat untuk kebutuhan manufaktur Anda. ↩

-

Temukan perbedaan utama antara blow moulding dan vacuum forming, yang dapat berdampak signifikan pada strategi produksi Anda. ↩