Waktu siklus dalam thermoforming - total durasi dari memasukkan lembaran plastik ke dalam mesin hingga mengeluarkan komponen yang sudah jadi - adalah indikator utama efisiensi produksi dan efektivitas biaya. Dalam industri seperti pengemasan, otomotif, dan barang konsumsi, di mana thermoforming lazim digunakan, mengoptimalkan waktu siklus dapat secara signifikan meningkatkan output dan profitabilitas.

Waktu siklus dalam thermoforming dibentuk oleh sifat material, ketebalan lembaran, metode pemanasan dan pendinginan, desain mesin, dan kompleksitas komponen, dengan pendinginan sering kali menjadi fase yang paling memakan waktu.

Artikel blog ini membahas faktor-faktor penting yang menentukan waktu siklus dalam thermoforming1yang menawarkan wawasan bagi para pendatang baru dan profesional berpengalaman. Dengan memahami elemen-elemen ini, Anda dapat meningkatkan proses thermoforming untuk kecepatan dan efisiensi yang lebih baik.

Waktu siklus mencakup semua langkah mulai dari pemuatan lembaran hingga pelepasan bagian dalam thermoforming.Benar

Ini mencakup pemuatan, pemanasan, pembentukan, pendinginan, dan pelepasan, sehingga menjadikannya sebagai ukuran kecepatan produksi yang komprehensif.

Pendinginan selalu merupakan langkah terpanjang dalam thermoforming.Salah

Meskipun pendinginan sering mendominasi, terutama untuk bagian yang lebih tebal, namun pemanasan dapat memakan waktu lebih lama, tergantung pada bahan dan peralatan.

- 1. Apa Saja Faktor Utama yang Mempengaruhi Waktu Siklus dalam Thermoforming?

- 2. Bagaimana Faktor-Faktor Ini Berdampak pada Aplikasi Thermoforming?

- 3. Apa Alur Kerja Lengkap dari Proses Thermoforming?

- 4. Bagaimana Anda Dapat Mengoptimalkan Waktu Siklus dalam Thermoforming?

- 5. Bagaimana Hubungan Thermoforming dengan Teknologi Manufaktur Lainnya?

- 6. Kesimpulan

Apa Saja Faktor Utama yang Mempengaruhi Waktu Siklus dalam Thermoforming?

Beberapa variabel memengaruhi berapa lama waktu yang dibutuhkan untuk menyelesaikan siklus thermoforming. Di bawah ini, kami menjabarkan faktor-faktor utama dan dampaknya.

Jenis material, ketebalan lembaran, metode pemanasan dan pendinginan, desain mesin, dan geometri komponen merupakan pendorong utama waktu siklus dalam thermoforming.

| Faktor | Dampak pada Waktu Siklus | Catatan |

|---|---|---|

| Jenis Bahan2 | Bervariasi menurut plastik | Misalnya, PP lebih cepat panas daripada PC |

| Ketebalan Lembar | Lebih tebal = siklus lebih panjang | Lebih banyak waktu untuk memanaskan dan mendinginkan |

| Metode Pemanasan | Pemanasan yang efisien memangkas waktu | Pemanasan dua sisi lebih cepat |

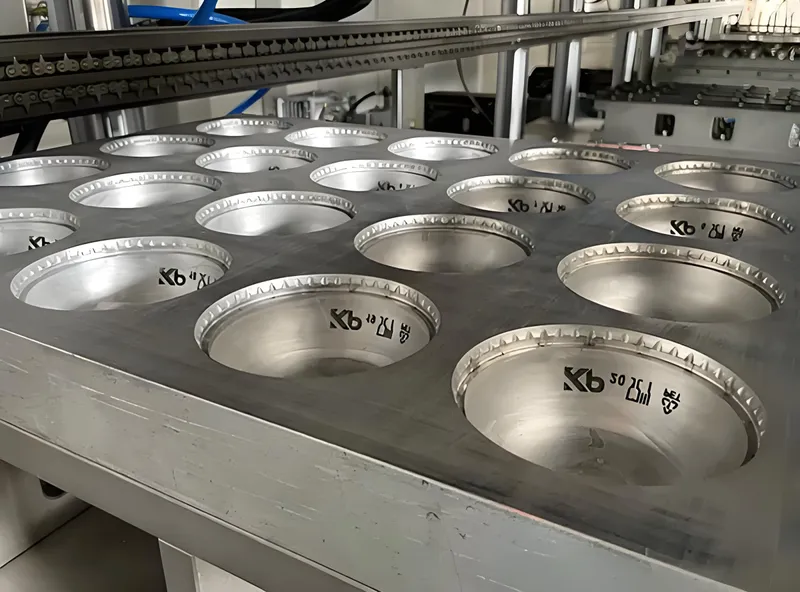

| Metode Pendinginan | Cetakan aluminium lebih cepat dingin | Vs. cetakan epoksi atau kayu |

| Bagian Geometri | Bentuk yang kompleks membutuhkan waktu lebih lama | Ketebalan yang seragam membantu |

| Jenis Mesin | Mesin putar bisa lebih cepat | Langkah yang tumpang tindih menghemat waktu |

Jenis dan Ketebalan Bahan

Jenis termoplastik yang digunakan-seperti polipropilena (PP), polikarbonat (PC), atau akrilonitril butadiena stirena (ABS)-mempengaruhi waktu siklus3 karena sifat termal yang berbeda. Sebagai contoh, PP memanas dengan cepat tetapi mungkin mendingin lebih lambat daripada PC. Ketebalan lembaran juga sama pentingnya; lembaran yang lebih tebal membutuhkan lebih banyak waktu untuk memanaskan dan mendinginkan secara merata, sehingga memperpanjang siklus secara keseluruhan.

Metode Pemanasan

Memanaskan lembaran plastik hingga lentur adalah langkah yang sangat penting. Pemanas inframerah adalah standar untuk kecepatan dan keseragamannya, tetapi efisiensinya bervariasi dengan faktor-faktor seperti panjang gelombang dan penempatan pemanas. Pemanasan dua sisi, di mana panas diterapkan ke kedua sisi lembaran, dapat secara signifikan mengurangi waktu pemanasan dibandingkan dengan metode satu sisi.

Metode Pendinginan dan Desain Cetakan

Pendinginan sering kali menghabiskan waktu yang paling banyak, khususnya untuk komponen yang tebal atau rumit. Bahan cetakan memainkan peran besar: cetakan aluminium, dengan konduktivitas termal yang tinggi, mendinginkan komponen lebih cepat daripada alternatif epoksi atau kayu. Menambahkan saluran pendingin4 di dalam cetakan dapat semakin mempercepat proses ini, sehingga sangat penting untuk produksi berkecepatan tinggi.

Bagian Geometri

Bentuk bagian akhir memengaruhi durasi pembentukan dan pendinginan. Desain yang rumit dengan tarikan yang dalam atau fitur yang mendetail memerlukan waktu lebih lama untuk dibentuk dan didinginkan secara merata. Komponen dengan ketebalan dinding yang seragam akan lebih cepat dingin, karena panas menghilang secara konsisten, sehingga mengurangi waktu siklus.

Jenis Mesin

Mesin thermoforming memiliki desain yang beragam, yang berdampak pada waktu siklus. Mesin rotari, dengan beberapa stasiun (misalnya, untuk pemuatan, pemanasan, pembentukan, dan pendinginan), memungkinkan langkah-langkah yang tumpang tindih, sehingga memangkas waktu total dibandingkan dengan mesin antar-jemput satu stasiun, yang memproses satu langkah pada satu waktu.

Lembaran plastik yang lebih tebal selalu meningkatkan waktu siklus.Benar

Lembaran yang lebih tebal memerlukan periode pemanasan dan pendinginan yang lebih lama untuk distribusi suhu yang seragam.

Cetakan aluminium selalu mengungguli bahan lain dalam mengurangi waktu siklus.Salah

Meskipun aluminium lebih cepat dingin, namun biaya atau kebutuhan suku cadang tertentu mungkin lebih memilih bahan lain seperti epoksi.

Bagaimana Faktor-Faktor Ini Berdampak pada Aplikasi Thermoforming?

Faktor-faktor ini membentuk bagaimana thermoforming diterapkan di seluruh industri, menyeimbangkan kecepatan, biaya, dan kualitas. Mari kita lihat implikasi praktisnya.

Dalam pengaturan volume tinggi, pendinginan yang cepat dan mesin yang efisien meminimalkan waktu siklus, sementara pembuatan prototipe memprioritaskan fleksibilitas daripada kecepatan.

Skenario Aplikasi Umum

Dalam produksi bervolume tinggi, seperti pengemasan atau suku cadang otomotif, meminimalkan waktu siklus sangat penting. Mesin rotari yang dipasangkan dengan cetakan aluminium5 dapat merampingkan output. Untuk pembuatan prototipe atau batch kecil, di mana kecepatan tidak terlalu penting, mesin antar-jemput dan bahan cetakan yang bervariasi menawarkan fleksibilitas yang lebih besar.

Pro dan Kontra Dibandingkan dengan Teknologi Lain

Dibandingkan dengan pencetakan injeksi, thermoforming sering kali memiliki waktu siklus yang lebih lama per bagian tetapi biaya perkakas yang lebih rendah dan penyiapan yang lebih cepat, ideal untuk volume sedang hingga rendah. Pembentukan tekanan, varian thermoforming, dapat mempersingkat waktu siklus untuk komponen yang kompleks dibandingkan dengan pembentukan vakum, meskipun dapat meningkatkan biaya peralatan.

Thermoforming selalu lebih lambat daripada cetakan injeksi.Salah

Meskipun cetakan injeksi unggul dalam kecepatan volume tinggi, biaya dan keunggulan pengaturan thermoforming sesuai dengan skenario lain.

Apa Alur Kerja Lengkap dari Proses Thermoforming?

Untuk memahami waktu siklus, kita perlu memetakan proses thermoforming, di mana setiap langkah berkontribusi pada total durasi.

Thermoforming melibatkan pemuatan lembaran, pemanasan, pembentukan, pendinginan, dan pelepasan bagian, dengan pendinginan biasanya memakan waktu paling lama.

1. Pemuatan Lembar

Prosesnya dimulai dengan menempatkan lembaran plastik ke dalam mesin. Sistem otomatis dalam pengaturan volume tinggi meminimalkan durasi langkah ini.

2. Pemanasan

Lembaran dipanaskan hingga mencapai suhu yang dapat dibentuk. Waktu bervariasi menurut bahan dan ketebalan-misalnya, lembaran PVC 0,020 inci mungkin memerlukan waktu 20 detik dalam oven 4 indeks (Divisi pembentukan termo).

3. Pembentukan

Lembaran yang lentur dibentuk di atas cetakan dengan menggunakan vakum, tekanan, atau kekuatan mekanis. Bentuk yang rumit atau gambar yang dalam memperpanjang fase ini.

4. Pendinginan

Bagian yang terbentuk mendingin dalam cetakan sampai kaku. Cetakan aluminium dengan pendingin air dapat memangkas waktu ini secara signifikan-hingga 10 kali lebih cepat daripada pengaturan lainnya (Komponen Plastik Inc.).

5. Penghapusan Bagian

Bagian yang sudah jadi dikeluarkan, sering kali dengan pemangkasan atau pasca-pemrosesan. Di dalam mesin putar6ini tumpang tindih dengan langkah lainnya, sehingga menghemat waktu.

Pendinginan biasanya merupakan langkah terpanjang dalam thermoforming.Benar

Khususnya untuk komponen yang tebal, pendinginan mendominasi, karena komponen harus sepenuhnya mengeras sebelum dilepas.

Bagaimana Anda Dapat Mengoptimalkan Waktu Siklus dalam Thermoforming?

Mengurangi waktu siklus membutuhkan pilihan strategis dalam hal material, desain, dan peralatan. Berikut ini adalah alat bantu praktis untuk memandu pengoptimalan.

Optimalkan dengan cetakan aluminium, pemanasan yang efisien, dan desain komponen yang seragam untuk memangkas waktu siklus dalam thermoforming.

Daftar Periksa Desain untuk Meminimalkan Waktu Siklus

-

Pemilihan Bahan: Pilihlah plastik dengan profil pemanasan/pendinginan yang cepat, seperti plastik dengan titik leleh yang lebih rendah.

-

Desain Bagian: Bertujuan untuk ketebalan dinding yang seragam7 untuk memastikan pendinginan yang merata.

-

Desain Cetakan: Gunakan cetakan aluminium dengan saluran pendingin dengan jarak 2-3 inci untuk perpindahan panas yang cepat (Divisi pembentukan termo).

-

Parameter Proses: Sesuaikan suhu dan kecepatan tekan untuk menyeimbangkan kecepatan dan kualitas.

- Pengaturan Mesin: Gunakan mesin rotari untuk proses bervolume tinggi untuk tumpang tindih anak tangga.

Pengambilan Keputusan Pemilihan Proses

-

Vakum vs Pembentukan Tekanan: Pembentukan tekanan mempercepat produksi komponen yang kompleks tetapi dapat meningkatkan biaya.

-

Jenis Mesin: Mesin rotari sesuai dengan hasil yang tinggi; mesin antar-jemput menawarkan keserbagunaan untuk proses yang lebih kecil.

Optimalisasi desain cetakan adalah cara terbaik untuk mengurangi waktu siklus.Salah

Meskipun penting, pendekatan gabungan dengan optimasi material dan alat berat memberikan hasil terbaik.

Bagaimana Hubungan Thermoforming dengan Teknologi Manufaktur Lainnya?

Faktor waktu siklus thermoforming terkait dengan konteks manufaktur yang lebih luas, yang menawarkan perspektif tentang perannya.

Thermoforming memiliki waktu siklus per bagian yang lebih lama daripada cetakan injeksi tetapi unggul dalam hal biaya dan fleksibilitas untuk volume menengah hingga rendah.

Teknologi Terkait

-

Cetakan Injeksi: Lebih cepat untuk volume tinggi tetapi lebih mahal dalam hal perkakas (Plastik Produktif).

-

Cetakan tiup: Dinamika pemanasan/pendinginan yang serupa berlaku untuk komponen berongga.

-

Ekstrusi: Memasok lembaran thermoforming, mempengaruhi sifat material dan waktu siklus secara tidak langsung.

Thermoforming selalu ideal untuk produksi volume rendah.Salah

Ini hemat biaya, tetapi alternatif seperti pencetakan 3D mungkin lebih sesuai untuk proses yang sangat kecil atau bentuk yang rumit.

Kesimpulan

Waktu siklus dalam thermoforming bergantung pada sifat material, efisiensi mesin, dan desain komponen. Dengan memanfaatkan cetakan yang mendinginkan dengan cepat, pemanasan yang dioptimalkan, dan pilihan mesin yang strategis, Anda dapat memangkas waktu produksi dan meningkatkan efisiensi. Baik Anda meningkatkan produksi atau menyempurnakan prototipe, menguasai faktor-faktor ini adalah kunci keberhasilan dalam thermoforming.

-

Memahami faktor-faktor yang memengaruhi waktu siklus dapat membantu mengoptimalkan efisiensi produksi dan mengurangi biaya dalam proses thermoforming. ↩

-

Mengeksplorasi dampak material yang berbeda terhadap waktu siklus dapat mengarah pada pemilihan material yang lebih baik dan hasil produksi yang lebih baik. ↩

-

Memahami waktu siklus sangat penting untuk mengoptimalkan efisiensi produksi dalam proses thermoforming. Jelajahi tautan ini untuk mendapatkan wawasan yang lebih mendalam. ↩

-

Saluran pendingin sangat penting untuk mengurangi waktu siklus. Ketahui bagaimana saluran ini meningkatkan kecepatan dan kualitas produksi dalam thermoforming. ↩

-

Cetakan aluminium secara signifikan meningkatkan laju pendinginan, sehingga menghasilkan siklus produksi yang lebih cepat dan efisiensi yang lebih baik. ↩

-

Mesin rotari memungkinkan proses yang tumpang tindih, secara drastis mengurangi waktu siklus dalam pengaturan produksi bervolume tinggi. ↩

-

Mempelajari pentingnya ketebalan dinding yang seragam dapat membantu Anda mencapai pendinginan dan kualitas yang lebih baik pada produk Anda. ↩