Desain & Manufaktur Cetakan Ekstrusi Plastik

Temukan layanan desain dan manufaktur cetakan ekstrusi plastik ahli yang disesuaikan dengan kebutuhan Anda. Kami menyediakan cetakan berkualitas tinggi dan tahan lama untuk berbagai industri, memastikan presisi dan efisiensi dalam setiap proyek. Hubungi kami hari ini untuk konsultasi!

Panduan Lengkap untuk Desain & Manufaktur Cetakan Ekstrusi

Apa Itu Cetakan Ekstrusi dan Bagaimana Cara Kerjanya?

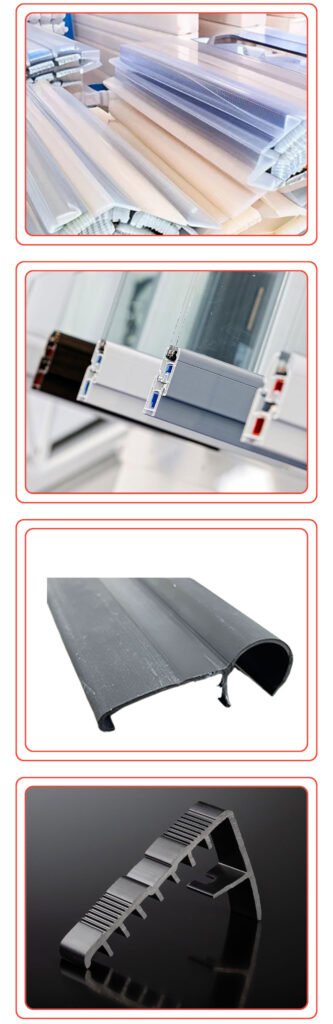

Cetakan ekstrusi plastik, juga dikenal sebagai cetakan, sangat penting dalam proses ekstrusi plastik. Ekstrusi plastik adalah cara untuk membuat bentuk panjang dari plastik. Ini digunakan untuk membuat benda-benda seperti pipa, lembaran, dan bentuk khusus. Orang-orang menggunakannya dalam konstruksi, pengemasan, dan mobil.

Apa Itu Cetakan Ekstrusi Plastik?

Cetakan ekstrusi plastik adalah alat logam yang membentuk plastik cair menjadi profil penampang tertentu. Cetakan ini terbuat dari baja atau aluminium dan dapat menangani suhu dan tekanan tinggi dari proses ekstrusi.

Desain cetakan, atau cetakan, menentukan bentuk akhir produk yang diekstrusi, sehingga menjadi faktor penting dalam mencapai dimensi dan kualitas yang diinginkan.

Komponen Cetakan Ekstrusi Plastik

Efektivitas sistem ekstrusi bergantung pada beberapa komponen penting:

① Hopper: Memasukkan bahan mentah ke dalam ekstruder.

Sekrup: Berputar untuk mengangkut dan melelehkan bahan plastik di dalam laras.

Laras: Memanaskan plastik hingga mencapai titik lelehnya dan mempertahankannya dalam keadaan cair.

Die (Cetakan Ekstrusi): Membentuk plastik cair menjadi profil kontinu saat keluar dari ekstruder.

Sistem Pendinginan: Memastikan pemadatan yang tepat dari bahan yang diekstrusi.

Sistem Penarik atau Konveyor: Mempertahankan kecepatan yang konsisten untuk mencegah deformasi selama pendinginan.

Bagaimana Cara Kerja Cetakan Ekstrusi Plastik?

Proses ekstrusi plastik mengambil bahan plastik mentah dan mengubahnya menjadi produk jadi dengan memanaskan, membentuk, dan mendinginkannya. Begini cara kerjanya:

1. Pengumpanan Bahan:

Plastik mentah, biasanya dalam bentuk pelet atau butiran, dimasukkan ke dalam hopper. Pada tahap ini, bahan tambahan seperti pewarna, penstabil, atau pengisi dapat dicampurkan untuk meningkatkan sifat-sifat seperti warna, kekuatan, atau ketahanan terhadap sinar UV.

2. Mencair:

Bahan plastik kemudian dimasukkan ke dalam tong yang dipanaskan, di mana sekrup yang berputar melelehkannya. Panas dihasilkan oleh gesekan dari sekrup dan pemanas eksternal. Suhu barel umumnya diatur antara 200 dan 275 derajat Celcius, tergantung pada jenis plastiknya.

3. Membentuk:

Plastik cair didorong melalui cetakan, yang juga dikenal sebagai cetakan ekstrusi. Cetakan ini memberikan bentuk yang diinginkan pada material. Proses ekstrusi menawarkan banyak fleksibilitas, memungkinkan berbagai bentuk, seperti pipa, lembaran, atau desain khusus.

4. Pendinginan:

Setelah plastik keluar dari cetakan, plastik dengan cepat didinginkan oleh udara, rendaman air, atau gulungan pendingin. Proses pendinginan yang cepat ini memadatkan bahan dan menguncinya ke dalam bentuk yang diinginkan.

5. Pemotongan:

Bahan ekstrusi yang telah didinginkan dan dipadatkan kemudian dipotong sesuai panjang yang dibutuhkan. Bahan ini dapat dipotong menjadi ukuran tertentu atau digulung menjadi gulungan, tergantung pada aplikasinya.

6. Penyelesaian:

Setelah pemotongan, proses tambahan seperti perawatan permukaan, pemangkasan, atau pembentukan lebih lanjut dapat dilakukan, tergantung pada tujuan penggunaan dan spesifikasi produk.

Apa Saja Jenis Cetakan Ekstrusi yang Berbeda?

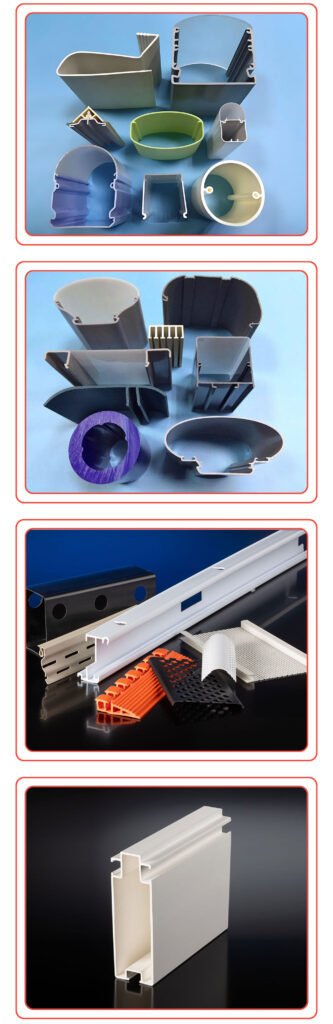

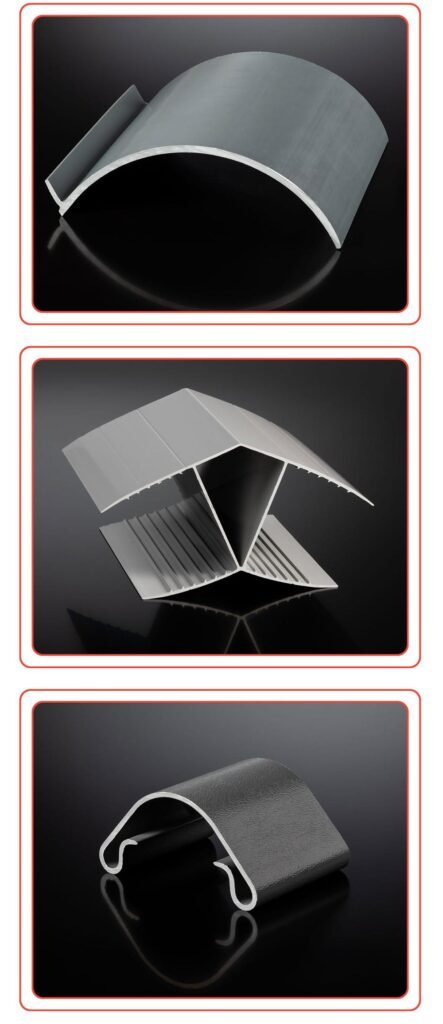

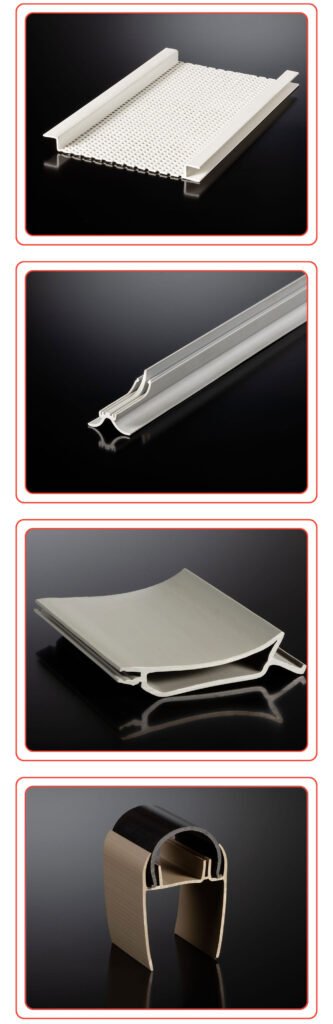

Ada banyak jenis cetakan ekstrusi plastik yang berbeda, masing-masing dirancang untuk kebutuhan industri dan produk tertentu. Cetakan ini sangat penting untuk membentuk plastik mentah menjadi profil, lembaran, atau film yang presisi. Berikut ini adalah ringkasan dari berbagai jenis cetakan ekstrusi plastik:

1. Sekrup Tunggal Mati:

Cetakan sekrup tunggal adalah cetakan ekstrusi yang paling umum. Cetakan ini sempurna untuk membuat pipa, tabung, dan profil. Cetakan ini murah dan dapat digunakan untuk mengekstrusi berbagai jenis plastik seperti PVC, PE, PP, dan ABS. Ini membuatnya bagus untuk proses produksi besar.

2. Sekrup Kembar Mati:

Twin-screw dies menggunakan dua sekrup untuk pencampuran dan peleburan yang intens, membuatnya bagus untuk membuat bentuk atau produk yang kompleks dengan banyak bahan pengisi. Cetakan ini sering digunakan dalam aplikasi seperti tabung multi-lumen atau perangkat medis seperti kateter, di mana Anda ingin mengontrol material dengan sangat baik.

3. Co-Ekstrusi Mati:

Cetakan ekstrusi bersama dirancang untuk mengekstrusi beberapa lapisan plastik secara bersamaan. Hal ini memungkinkan Anda membuat produk dengan fitur khusus seperti lapisan penghalang atau isolasi. Orang banyak menggunakan cetakan ini untuk bahan kemasan. Mereka dapat menyatukan plastik dengan titik leleh atau sifat yang berbeda untuk membuat segala sesuatunya bekerja lebih baik.

4. Mati Ekstrusi Mikro:

Cetakan mikro-ekstrusi dirancang untuk membuat komponen yang kecil dan presisi seperti perangkat medis dan elektronik. Mereka membuat komponen yang sangat akurat dan sering digunakan dengan plastik khusus seperti PEEK dan Teflon. Mesin ini sangat bagus untuk membuat komponen yang memiliki ukuran dan bentuk yang sangat kecil.

5. Film Datar dan Lembaran Dies:

Flat film dan sheet die membuat lembaran atau film yang lebar dan tipis, sering digunakan dalam pengemasan, laminasi, dan thermoforming. Cetakan ini memberikan ketebalan yang seragam melalui saluran aliran yang dapat disesuaikan dan bekerja dengan bahan seperti PET, PE, dan PVC.

6. Film yang Ditiup Mati:

Blown film dies digunakan untuk membuat film berbentuk tabung yang diledakkan dengan udara. Ini sangat bagus untuk membuat kantong plastik, pembungkus menyusut, dan film peregangan. Karena berbentuk bulat, mereka membuat film dengan ketebalan yang sama di sekelilingnya. Mereka dapat membuat LDPE, HDPE, dan PP.

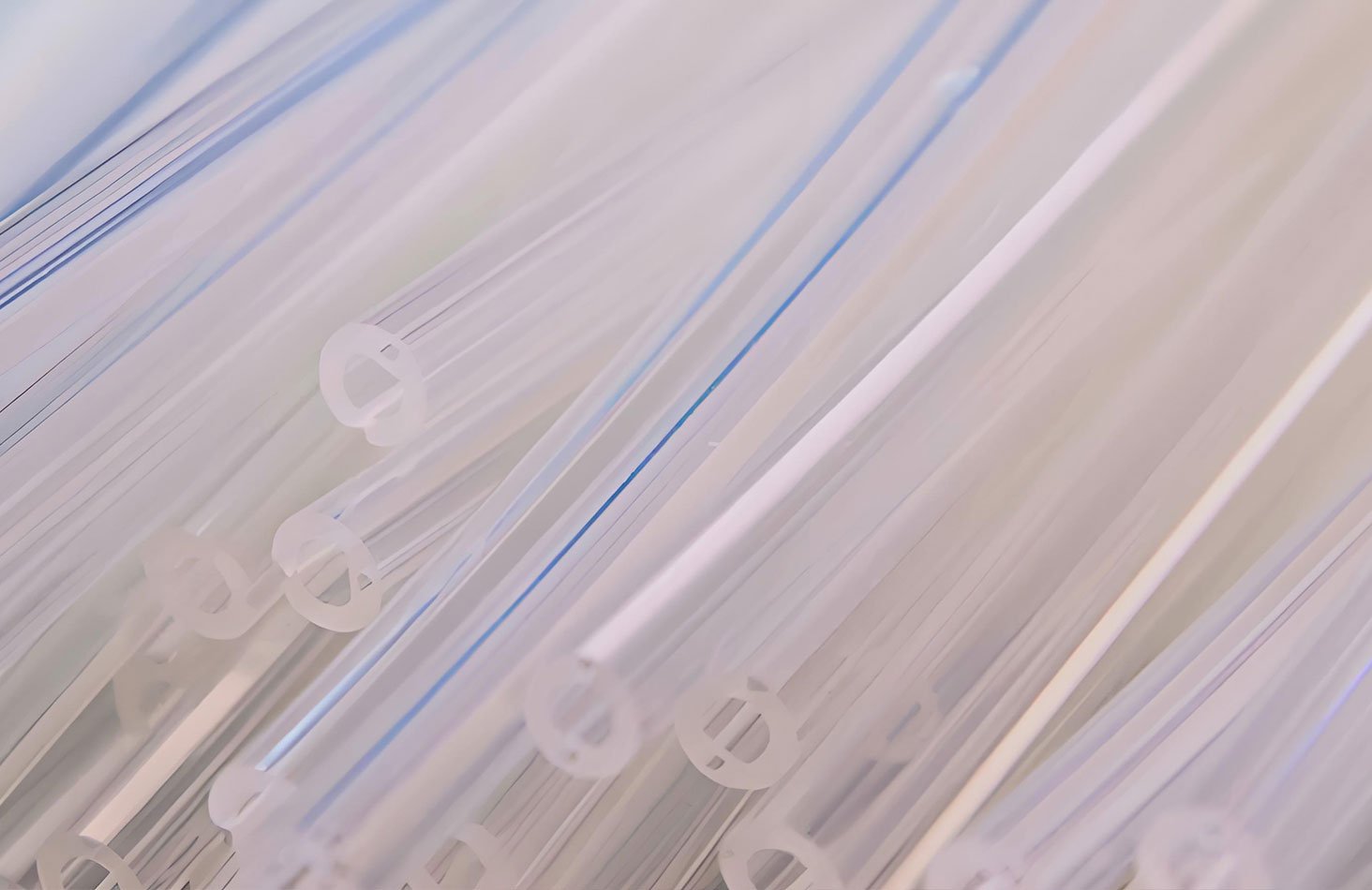

7. Pipa dan Tabung Dies:

Cetakan pipa dan tabung dibuat untuk membuat profil silinder berongga seperti pipa ledeng dan tabung medis. Mereka memiliki celah cetakan yang dapat disesuaikan untuk mengubah ketebalan dinding. Mereka bekerja dengan bahan seperti PVC, HDPE, dan PP.

8. Ekstrusi Profil Mati:

Profile extrusion dies digunakan untuk membuat bentuk yang kompleks seperti bingkai jendela dan trim otomotif. Mesin ini sangat bagus dalam membuat cetakan yang tepat untuk penampang melintang yang rumit dan bekerja dengan baik dengan bahan seperti ABS, PVC, dan TPE, yang digunakan dalam aplikasi industri dan konstruksi.

9. Kawat dan Pelapis Kabel Dies:

Cetakan pelapis kawat dan kabel digunakan untuk membungkus kawat atau kabel dalam lapisan plastik pelindung, yang menyediakan isolasi untuk kabel listrik dan serat optik. Cetakan ini dirancang untuk menangani bahan bersuhu tinggi seperti PVC dan XLPE sekaligus memastikan hasil akhir yang halus dan tahan lama.

10. Cetakan Pukulan Ekstrusi:

Cetakan tiup ekstrusi membuat wadah berlubang seperti botol dan tangki bahan bakar dengan membentuk dan meniup perbandingan plastik cair. Dengan kontrol suhu yang tepat untuk memastikan dinding memiliki ketebalan yang sama di sekelilingnya, cetakan ini bekerja sangat baik dengan PET, HDPE, dan PP.

11. Meninggal dunia:

Cetakan annular membuat bentuk melingkar seperti cincin dan tabung berlubang. Cetakan ini bagus untuk benda-benda seperti gasket dan segel. Mereka membuat benda-benda dengan ukuran yang tepat. Mereka bagus untuk plastik yang kuat seperti Nylon dan PP yang diperkuat.

12. Cetakan Pelapis Lembaran:

Cetakan pelapis lembaran digunakan untuk mengaplikasikan lapisan plastik tipis untuk tujuan laminasi atau pelapisan. Mereka digunakan dalam film dekoratif dan aplikasi penghalang. Cetakan ini sangat presisi dan kompatibel dengan bahan seperti TPU, EVA, dan PE. Mereka memastikan bahwa pelapisnya rata dan tahan lama.

13. Ekstrusi Multi-Lapisan Mati:

Cetakan ekstrusi multi-lapisan digunakan untuk menggabungkan beberapa bahan dalam satu proses, menciptakan produk dengan sifat yang lebih baik seperti film kemasan atau panel otomotif. Cetakan ini sangat baik dalam menggabungkan material canggih seperti EVOH, Nylon, dan PE, memastikan kinerja yang lebih baik untuk aplikasi khusus.

Panduan Desain Cetakan Ekstrusi

Desain cetakan ekstrusi yang efektif sangat penting untuk menghasilkan produk plastik berkualitas tinggi dengan konsistensi dan efisiensi. Di bawah ini adalah seperangkat panduan yang terkonsolidasi dan terperinci yang mencakup semua aspek desain cetakan ekstrusi:

1. Prinsip-prinsip Desain Die:

① Konsistensi dan Efisiensi: Memastikan die menghasilkan produk yang seragam dan konsisten, meminimalkan pemborosan material, dan mengurangi waktu henti produksi.

Daya tahan: Dirancang untuk tahan terhadap tekanan operasional, termasuk suhu dan tekanan tinggi, memastikan umur panjang dan keandalan.

2. Pemilihan Bahan:

(1) Daya Tahan dan Ketahanan: Gunakan bahan berkualitas tinggi seperti baja yang dikeraskan atau tungsten karbida untuk ketahanan aus dan stabilitas termal.

② Ketahanan Korosi: Pilih bahan yang tahan terhadap lingkungan korosif, khususnya untuk memproses plastik yang agresif, seperti PVC.

3. Desain Geometri Die dan Saluran Aliran:

① Desain yang Efisien: Saluran aliran harus simetris dan mulus, menghindari area yang tergenang untuk memastikan distribusi material yang merata dan mengurangi cacat seperti lengkungan atau ketebalan yang tidak rata.

② Transisi Bertahap: Gabungkan transisi bertahap dalam bentuk cetakan untuk meminimalkan tekanan material dan mencegah cacat pada produk yang diekstrusi.

4. Panjang dan Jarak Bebas Lahan:

(1) Panjang Lahan yang Optimal: Pertahankan panjang lahan sekitar 10 kali pembukaan lahan untuk menstabilkan aliran dan memastikan dimensi yang konsisten.

Penampang Melintang yang Seragam: Die harus mempertahankan penampang melintang yang konstan untuk menghindari variasi ketebalan pada ekstrudat.

5. Penyesuaian Celah Die:

Desain yang Dapat Disesuaikan: Memasukkan celah yang dapat disesuaikan untuk memungkinkan penyetelan ketebalan material selama pengoperasian, mengakomodasi berbagai viskositas dan persyaratan produksi.

6. Manajemen Termal dan Sistem Pendinginan:

(1) Kontrol Suhu: Zona pemanasan dan pendinginan yang seragam mencegah gradien termal dan lengkungan, sehingga menjaga integritas produk.

Pendinginan Terpadu: Gunakan sistem pendingin berbasis air atau udara untuk menstabilkan suhu die dan mencegah panas berlebih.

7. Sistem Ventilasi:

Pelepasan Udara: Tambahkan saluran ventilasi untuk menghilangkan udara yang terperangkap, memastikan permukaan akhir yang mulus dan mencegah cacat seperti lubang atau kantong udara.

8. Permukaan Akhir dan Pelapisan:

Permukaan Interior yang Halus: Terapkan perawatan permukaan (misalnya, pelapisan krom atau pelapisan nitrida) dan dapatkan hasil akhir seperti cermin untuk mengurangi gesekan, meningkatkan aliran material, dan memperpanjang usia cetakan.

9. Desain Modular dan Ramah Perawatan:

(1) Kemudahan Perawatan: Menggunakan desain modular untuk memudahkan pembongkaran, pembersihan, dan penggantian komponen, sehingga meminimalkan waktu henti.

② Komponen yang tahan lama: Sertakan suku cadang yang dapat diganti untuk mengurangi biaya perawatan jangka panjang.

10. Simulasi dan Pengujian:

① Simulasi CFD: Gunakan perangkat lunak simulasi canggih untuk menganalisis pola aliran, mengoptimalkan geometri, dan memprediksi kinerja.

Pengujian Prototipe: Melakukan pengujian menyeluruh untuk mengidentifikasi dan memperbaiki masalah potensial sebelum produksi skala penuh.

11. Penyelarasan Mati:

Penyelarasan Presisi: Pastikan keselarasan yang tepat antara die, extruder, dan peralatan hilir untuk menghindari pemborosan material, aliran yang tidak merata, dan cacat produk.

12. Desain untuk Kemampuan Produksi:

① Desain yang Disederhanakan: Hindari geometri yang terlalu rumit yang mempersulit perakitan dan kalibrasi. Desain yang sederhana meningkatkan kemampuan manufaktur dan keandalan.

Kesesuaian dan Integrasi: Menguji ekstrusi khusus untuk kompatibilitas dengan komponen lain guna memastikan integrasi yang mulus.

13. Pertimbangan Pembersihan dan Pemeliharaan:

(1) Sistem Pembersihan yang Mudah: Desain cetakan yang menyertakan mekanisme pembersihan yang mudah diakses untuk menghilangkan residu dan mencegah kontaminasi.

② Perawatan Terjadwal: Menetapkan jadwal pemeriksaan dan pembersihan rutin untuk memastikan performa die dan kualitas produk yang optimal.

14. Praktik Desain Tingkat Lanjut:

① Filosofi Desain yang jelas: Fokus pada kesederhanaan, efisiensi, dan meminimalkan limbah.

Pemanfaatan Perangkat Lunak: Memanfaatkan perangkat lunak khusus untuk mengakomodasi persyaratan produk tertentu dan mensimulasikan performa dalam kondisi yang berbeda.

Apa Saja Bahan yang Umum Digunakan untuk Cetakan Ekstrusi?

Pencetakan ekstrusi adalah proses manufaktur serbaguna untuk membuat produk termoplastik. Bahan cetakan yang digunakan dalam proses ini memainkan peran besar dalam menentukan seberapa bagus produk akhirnya. Berikut adalah ikhtisar bahan yang paling umum digunakan untuk cetakan ekstrusi plastik, dan apa yang perlu Anda pikirkan saat memilih bahan terbaik untuk aplikasi Anda.

1. Baja:

Baja adalah bahan yang paling banyak digunakan untuk cetakan ekstrusi, yang dikenal karena kekuatan, daya tahan, dan ketahanannya yang luar biasa. Baja kerja dingin berkualitas tinggi menawarkan kekerasan yang sangat baik, sehingga ideal untuk cetakan produksi bervolume tinggi, sementara baja kerja panas dapat bertahan pada suhu ekstrem, sehingga menjamin umur panjang di lingkungan dengan tekanan termal. Baja perkakas paduan memberikan keseimbangan antara ketangguhan, ketahanan aus, dan kemampuan mesin, sehingga serbaguna untuk berbagai aplikasi, termasuk cetakan untuk PVC, HDPE, dan ABS.

2. Paduan Aluminium:

Paduan aluminium adalah pilihan yang ringan dan hemat biaya, banyak digunakan untuk pembuatan prototipe dan proses produksi yang singkat. Konduktivitas termalnya yang sangat baik membantu mengurangi waktu pendinginan dan meningkatkan efisiensi. Meskipun aluminium lebih mudah dikerjakan dengan mesin daripada baja, aluminium memiliki kekerasan dan ketahanan aus yang lebih rendah, sehingga membatasi penggunaannya untuk aplikasi dengan tekanan rendah. Ini paling cocok untuk cetakan dengan geometri sederhana dan produksi volume rendah.

3. Tembaga dan Paduan Tembaga:

Tembaga dan paduannya, terutama tembaga berilium, dihargai karena konduktivitas termal dan ketahanan korosinya yang unggul. Bahan-bahan ini sangat efektif untuk cetakan yang membutuhkan kontrol suhu yang tepat, membantu mencegah lengkungan dan cacat pada profil ekstrusi yang kompleks. Cetakan berbahan dasar tembaga sering digunakan dalam aplikasi yang menuntut hasil akhir berkualitas tinggi dan manajemen suhu yang konsisten.

4. Paduan Titanium:

Paduan titanium dikenal dengan rasio kekuatan-terhadap-beratnya yang mengesankan dan ketahanan korosi yang sangat baik. Material ini sangat cocok untuk cetakan presisi tinggi dan aplikasi khusus yang memerlukan toleransi yang ketat. Sifat titanium yang ringan juga menjadikannya pilihan yang baik untuk cetakan yang digunakan dalam industri seperti manufaktur medis dan kedirgantaraan.

5. Bahan Keramik:

Bahan keramik dipilih karena kekerasan dan ketahanannya yang luar biasa terhadap suhu tinggi. Karakteristik ini membuatnya ideal untuk cetakan yang digunakan dalam kondisi ekstrem, seperti aplikasi tekanan tinggi atau suhu tinggi. Namun, keramik bersifat rapuh, yang dapat membatasi penggunaannya dalam aplikasi yang membutuhkan ketahanan benturan mekanis.

6. Plastik dan Material Komposit:

Plastik dan komposit khusus kadang-kadang digunakan sebagai bahan cetakan ketika struktur ringan atau ketahanan terhadap bahan kimia diperlukan. PTFE (Teflon) sering dipilih karena sifatnya yang anti lengket, sehingga memudahkan proses demolding dalam aplikasi produksi rendah. Bahan-bahan ini hemat biaya dan memberikan manfaat unik untuk kasus penggunaan tertentu, tetapi umumnya terbatas pada lingkungan dengan tekanan rendah.

7. Kuningan dan Paduan Tembaga Lainnya:

Kuningan, paduan tembaga dan seng, sering dipilih karena kemampuan mesin dan ketahanan terhadap korosi. Bahan ini memberikan hasil akhir permukaan berkualitas tinggi dan cocok untuk cetakan yang digunakan dalam volume produksi rendah hingga sedang. Kombinasi presisi dan keterjangkauan harganya menjadikannya pilihan yang menarik untuk aplikasi tertentu.

8. Kaca dan Silikon:

Kaca dan silikon adalah bahan khusus yang digunakan dalam aplikasi khusus yang membutuhkan tingkat presisi tinggi, fleksibilitas, atau hasil akhir permukaan yang unik. Cetakan silikon ideal untuk desain yang rumit dan memberikan fleksibilitas yang sangat baik, sementara cetakan kaca memberikan akurasi dimensi yang unggul tetapi mahal dan rapuh, sehingga membatasi penggunaannya secara luas.

Faktor yang Perlu Dipertimbangkan Saat Memilih Bahan Cetakan

① Volume Produksi:

Cetakan produksi volume tinggi memerlukan bahan seperti baja perkakas untuk daya tahan, sedangkan produksi volume rendah dapat menggunakan aluminium atau bahan komposit.

② Performa Termal:

Bahan seperti paduan aluminium atau tembaga lebih disukai karena konduktivitas termalnya, memastikan siklus pendinginan yang efisien.

③ Permukaan Akhir:

Kuningan atau baja tahan karat sangat baik untuk hasil akhir berkualitas tinggi, sementara keramik ideal untuk presisi.

④ Ketahanan Korosi:

Baja tahan karat, titanium, dan paduan tembaga tahan terhadap korosi, sangat penting untuk aplikasi medis atau makanan.

⑤ Biaya dan Pemeliharaan:

Aluminium hemat biaya untuk pembuatan prototipe, sementara baja yang sudah dikeraskan sebelumnya mengurangi waktu pemesinan dan biaya untuk cetakan produksi yang tahan lama.

Bagaimana Sifat Bahan Cetakan Mempengaruhi Desain Cetakan?

Sifat material cetakan sangat penting untuk desain, kinerja, dan umur panjang cetakan yang digunakan dalam proses injeksi dan ekstrusi. Mereka memengaruhi faktor-faktor seperti manajemen termal, daya tahan, kualitas produk, dan efisiensi produksi. Berikut adalah panduan komprehensif tentang bagaimana sifat-sifat ini memengaruhi desain cetakan:

1. Konduktivitas Termal:

(1) Dampak: Material dengan konduktivitas termal yang tinggi (misalnya, aluminium, tembaga) secara efisien membuang panas, mengurangi waktu pendinginan dan mencegah masalah seperti lengkungan atau distorsi pada bagian cetakan. Sebaliknya, bahan seperti baja, dengan konduktivitas termal yang lebih rendah, mungkin memerlukan sistem pendingin tambahan.

Pertimbangan Desain: Gunakan bahan konduktivitas tinggi untuk cetakan yang memprioritaskan kecepatan dan pendinginan yang seragam, tetapi seimbangkan dengan penguatan struktural untuk daya tahan.

2. Ekspansi Termal:

(1) Dampak: Variasi dalam laju ekspansi termal dapat menyebabkan ketidakakuratan dimensi selama perubahan suhu. Bahan seperti baja atau keramik, dengan pemuaian termal yang rendah, memberikan stabilitas dimensi yang lebih baik.

Pertimbangan Desain: Untuk proses suhu tinggi atau toleransi yang ketat, pilih bahan dengan pemuaian minimal untuk mempertahankan presisi.

3. Kekuatan dan Daya Tahan:

① Dampak: Material berkekuatan tinggi (misalnya, baja yang dikeraskan, titanium) tahan terhadap tekanan dan suhu tinggi dari cetakan injeksi atau ekstrusi. Bahan-bahan ini tahan terhadap deformasi, sehingga memastikan kualitas komponen yang konsisten selama siklus produksi yang panjang.

Pertimbangan Desain: Gunakan material yang tahan lama untuk cetakan dengan geometri yang rumit atau produksi bervolume tinggi. Pertimbangkan baja perkakas seperti P20 atau H13 untuk keseimbangan kekuatan dan kemampuan mesinnya.

4. Ketahanan aus:

(1) Benturan: Penggunaan terus-menerus dan bahan abrasif dapat menurunkan permukaan cetakan. Bahan tahan aus mengurangi frekuensi perawatan dan memperpanjang umur cetakan.

Pertimbangan Desain: Pilihlah pelapis (misalnya, nitridasi, pelapisan krom) atau bahan yang lebih keras ketika mencetak plastik yang bersifat abrasif atau berisi kaca.

5. Ketahanan Korosi:

① Dampak: Paparan terhadap kelembapan, bahan kimia, atau bahan tambahan korosif pada plastik tertentu dapat menurunkan kualitas cetakan, sehingga memengaruhi kualitas produk. Baja tahan karat dan cetakan yang dilapisi memberikan ketahanan yang lebih baik.

Pertimbangan Desain: Gunakan bahan tahan korosi untuk cetakan yang terpapar lingkungan reaktif, atau terapkan perawatan permukaan pelindung untuk menambah masa pakai.

6. Kemampuan mesin:

(1) Dampak: Bahan yang lebih mudah dikerjakan dengan mesin seperti aluminium mengurangi waktu dan biaya produksi, tetapi mungkin tidak memiliki daya tahan seperti baja atau titanium.

Pertimbangan Desain: Untuk cetakan prototipe atau proses dengan volume yang lebih rendah, bahan yang dapat dikerjakan dengan mesin akan menghemat waktu. Cetakan produksi dapat menjustifikasi biaya pemesinan yang lebih tinggi dari bahan yang tahan lama.

7. Permukaan akhir:

(1) Dampak: Kualitas permukaan cetakan memengaruhi estetika produk akhir dan kemudahan pelepasan. Hasil akhir berkualitas tinggi meminimalkan cacat dan mengurangi waktu siklus.

Pertimbangan Desain: Pilih bahan yang dapat menghasilkan hasil akhir yang halus, seperti baja perkakas, untuk komponen dengan persyaratan estetika atau fungsional yang penting.

8. Ketahanan Kimia:

(1) Benturan: Plastik atau bahan tambahan tertentu dapat merusak permukaan cetakan. Bahan seperti baja tahan karat atau titanium tahan terhadap paparan bahan kimia, menjaga integritas cetakan.

Pertimbangan Desain: Untuk cetakan yang digunakan dengan resin yang agresif secara kimiawi, prioritaskan bahan tahan atau lapisan pelindung.

9. Biaya:

(1) Dampak: Bahan premium seperti baja yang dikeraskan atau titanium meningkatkan biaya di muka, tetapi mengurangi biaya perawatan dan penggantian seiring waktu.

Pertimbangan Desain: Menyeimbangkan biaya material dengan volume produksi yang diharapkan dan tuntutan operasional untuk mengoptimalkan laba atas investasi.

Teknik Pembuatan Cetakan Ekstrusi Plastik

Cetakan ekstrusi plastik, juga dikenal sebagai cetakan ekstrusi, dibuat dengan menggunakan berbagai macam teknik untuk mencapai bentuk, ukuran, dan fungsionalitas yang diinginkan. Di bawah ini adalah ikhtisar komprehensif tentang teknik manufaktur yang paling umum digunakan, yang menggabungkan detail-detail penting untuk pemahaman yang lebih baik:

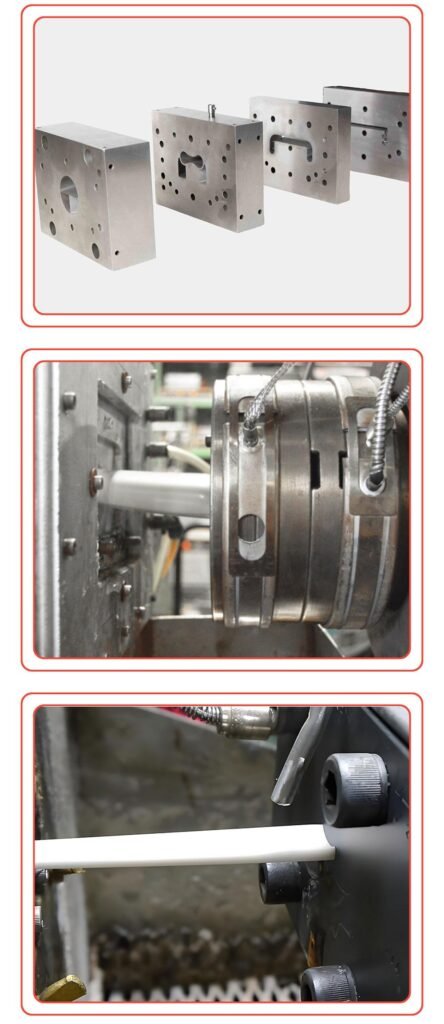

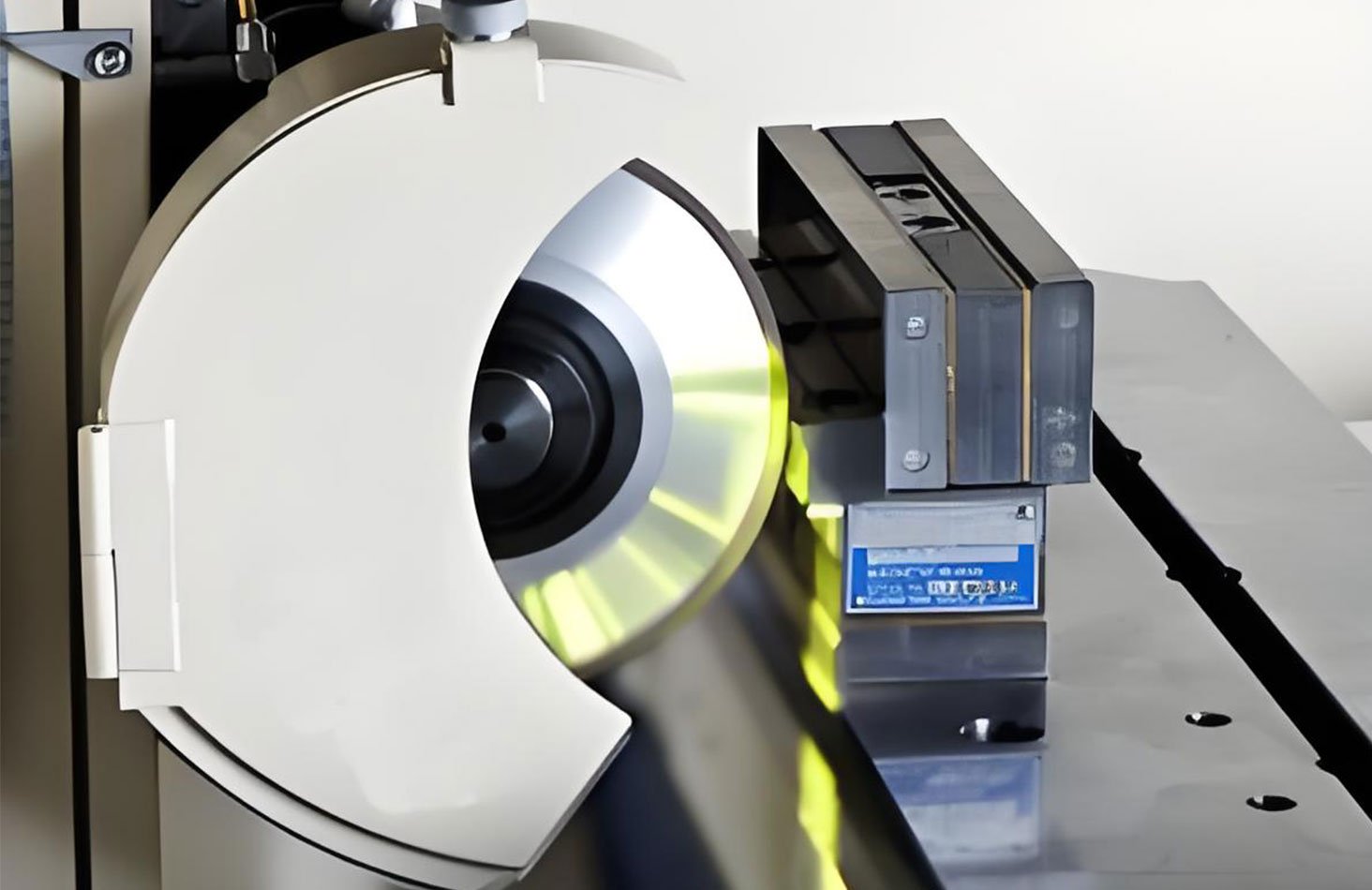

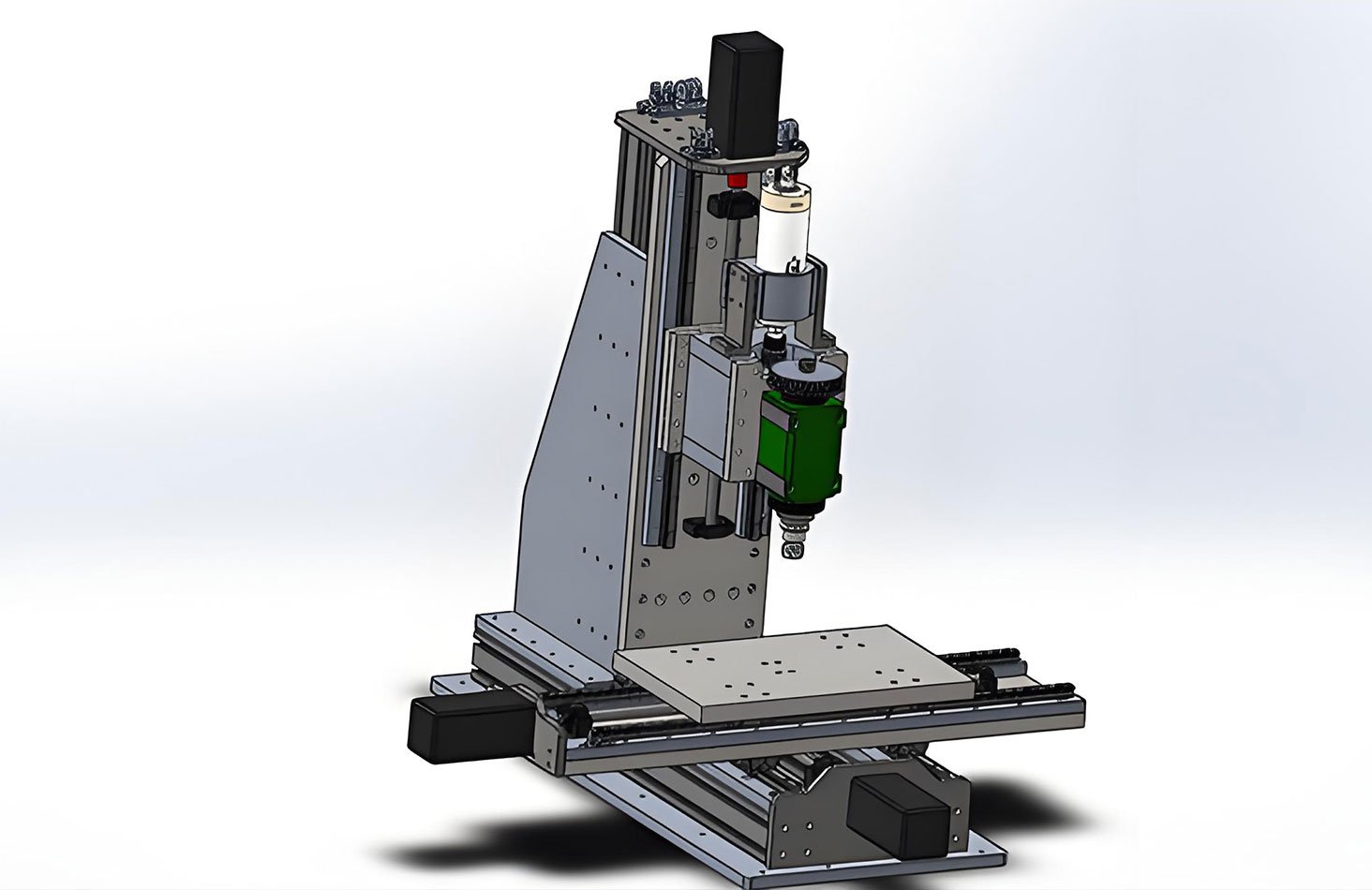

1. Mesin CNC:

Pemesinan CNC menggunakan alat potong yang dikontrol komputer untuk membentuk bahan cetakan secara tepat seperti baja atau aluminium. Pemesinan ini sangat akurat dan mampu mencapai toleransi yang ketat, sehingga ideal untuk membuat komponen cetakan utama dan geometri eksternal dengan presisi dan konsistensi.

2. EDM:

EDM menggunakan pelepasan listrik untuk mengikis material, memungkinkan penciptaan bentuk yang kompleks, rongga yang dalam, dan geometri internal yang rumit. Ini mencakup varian seperti die sinking EDM untuk rongga yang mendetail dan wire EDM untuk pemotongan yang presisi, sehingga cocok untuk saluran aliran yang sempit dan sudut yang tajam.

3. Penggerindaan:

Penggerindaan digunakan untuk meningkatkan permukaan akhir dan presisi komponen cetakan dengan menghilangkan sejumlah kecil material melalui tindakan abrasif. Hal ini biasanya digunakan pada tahap akhir pembuatan cetakan untuk mencapai permukaan yang halus dan memenuhi toleransi dimensi yang ketat.

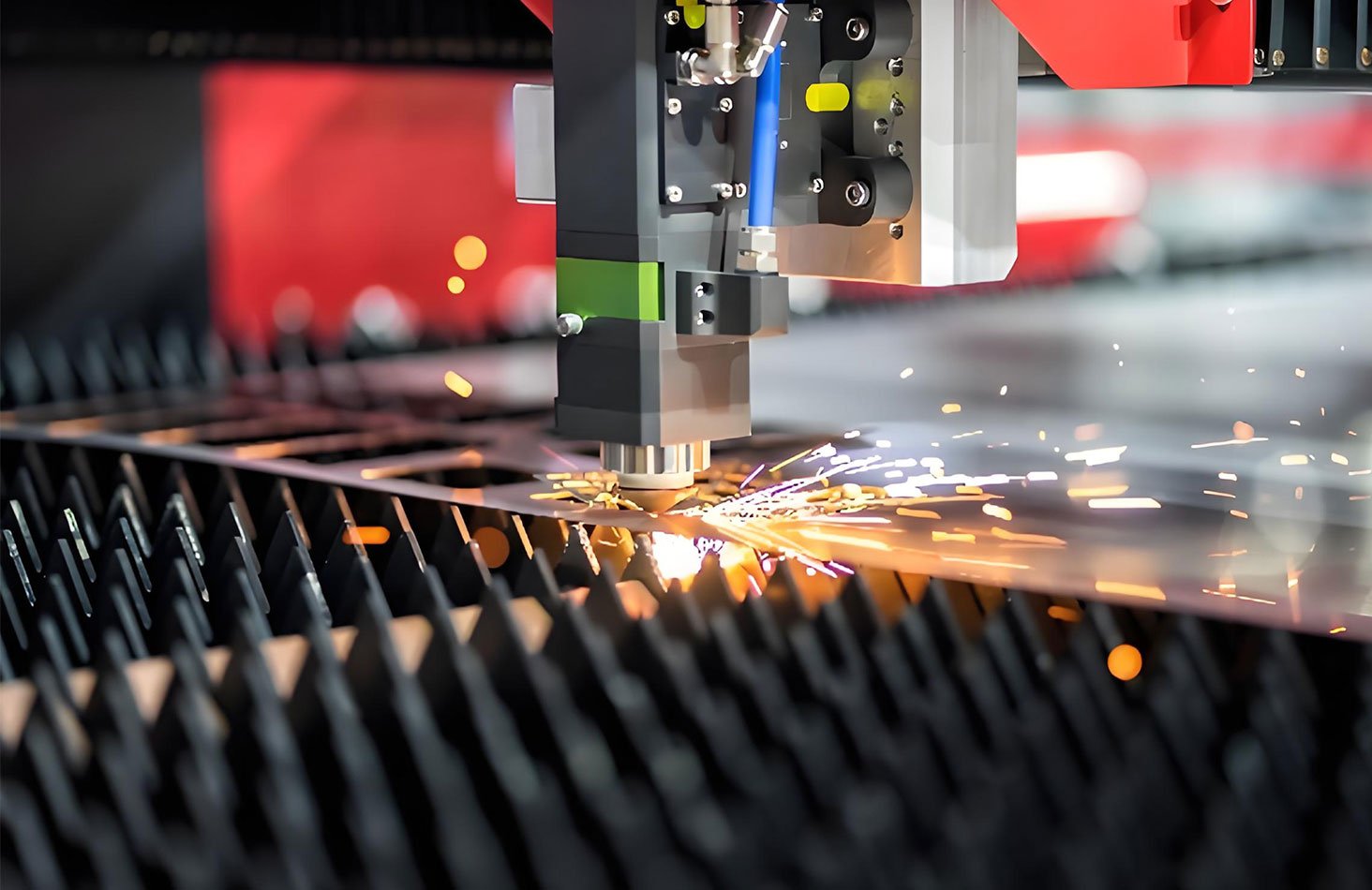

4. Pemotongan Laser:

Pemotongan laser menggunakan sinar laser bertenaga tinggi untuk memotong dan membentuk bahan cetakan dengan presisi yang sangat baik. Ini biasanya digunakan untuk pelat tipis atau untuk membuat pola yang rumit pada komponen cetakan, menawarkan solusi pemotongan yang cepat dan efisien.

5. Penggilingan:

Penggilingan melibatkan penggunaan alat pemotong berputar, atau pemotong milling, untuk menghilangkan material dari benda kerja. Teknik ini ideal untuk pemesinan permukaan yang besar dan rata dengan akurasi tinggi, serta untuk membuat slot, kontur, dan fitur kompleks lainnya dalam komponen cetakan.

6. Perlakuan Panas:

Proses perlakuan panas, seperti quenching, tempering, dan pengerasan permukaan, digunakan untuk meningkatkan sifat bahan cetakan. Perawatan ini meningkatkan daya tahan, ketahanan aus, dan kekuatan cetakan, memastikannya memenuhi tuntutan aplikasi berkinerja tinggi.

Apa Saja Proses Pembuatan Cetakan Ekstrusi Plastik?

Pembuatan cetakan ekstrusi plastik melibatkan beberapa proses utama yang mengubah bahan baku menjadi cetakan fungsional untuk ekstrusi plastik. Di bawah ini adalah rincian rinci dari proses-proses ini, yang menggabungkan langkah-langkah umum dan pertimbangan khusus untuk memastikan kualitas dan kinerja tertinggi:

Langkah 1: Desain dan Rekayasa:

Fase desain dan rekayasa adalah langkah pertama dalam pembuatan cetakan ekstrusi plastik. Desain terperinci dibuat menggunakan perangkat lunak CAD (Computer-Aided Design), dan simulasi dilakukan untuk memastikan cetakan dapat memenuhi spesifikasi produk dan menangani aliran material serta tekanan termal. Selama fase ini, pertimbangan termasuk jenis plastik, viskositasnya, dimensi produk, toleransi, dan kompatibilitas dengan mesin ekstrusi. Desain yang telah diselesaikan harus meminimalkan cacat dan mengoptimalkan proses produksi, memastikan produksi yang efisien dan lancar.

Langkah 2: Pemilihan Bahan:

Memilih bahan yang tepat untuk cetakan sangat penting untuk memastikan daya tahan, ketahanan aus, dan kemampuan untuk menahan tekanan dan suhu tinggi yang dihadapi selama ekstrusi. Bahan yang umum digunakan termasuk baja perkakas seperti P20, H13, atau baja tahan karat. Saat memilih bahan, faktor-faktor seperti suhu dan tekanan operasi, jenis plastik yang digunakan, dan keseimbangan antara biaya dan kinerja harus dipertimbangkan. Bahan berkualitas tinggi memastikan umur panjang dan stabilitas cetakan dalam kondisi yang berat.

Langkah 3: Pemesinan:

Setelah desain dan pemilihan bahan selesai, cetakan memasuki fase pemesinan. Teknik pemesinan presisi tinggi, termasuk penggilingan CNC, pembubutan, pengeboran, dan EDM (Electrical Discharge Machining), digunakan untuk memproduksi komponen cetakan. Metode-metode ini memastikan cetakan memenuhi persyaratan akurasi dimensi, dengan EDM yang sangat berguna untuk detail yang rumit. Sangat penting untuk mencapai permukaan akhir yang halus untuk meminimalkan adhesi plastik selama ekstrusi dan memastikan produksi yang efisien.

Langkah 4: Perlakuan Panas:

Perlakuan panas adalah langkah penting untuk meningkatkan kekuatan dan ketahanan aus cetakan. Perlakuan panas yang umum dilakukan meliputi quenching, tempering, dan nitridasi, yang meningkatkan kekerasan cetakan dan memungkinkannya menahan tekanan dan suhu tinggi selama proses ekstrusi. Sangat penting untuk menyeimbangkan kekerasan dengan ketangguhan untuk menghindari kerapuhan. Meminimalkan distorsi selama proses perawatan adalah kunci untuk menjaga presisi cetakan.

Langkah 5: Pemolesan dan Penyelesaian:

Setelah perlakuan panas, cetakan mengalami pemolesan dan finishing permukaan. Permukaan internal dipoles untuk meningkatkan aliran plastik dan kualitas permukaan produk. Pelapisan seperti krom atau nikel juga dapat diterapkan untuk meningkatkan ketahanan terhadap korosi dan keausan. Kehalusan permukaan cetakan secara langsung memengaruhi kinerja dan umur panjangnya, sementara pelapisan membantu mencegah korosi dan abrasi, memastikan cetakan tetap tahan lama selama siklus hidupnya.

Langkah 6: Perakitan:

Setelah semua komponen dikerjakan dan selesai, cetakan dirakit secara hati-hati. Ini termasuk menyelaraskan rongga cetakan, sisipan, dan bagian lain untuk memastikan semuanya terpasang dengan benar. Pengencang dan segel diterapkan untuk memastikan cetakan anti bocor dan menjaga integritas jalur aliran selama ekstrusi. Penting untuk mematuhi toleransi yang ketat selama perakitan untuk menghindari masalah dalam produksi, memastikan bahwa cetakan akan berfungsi dengan baik dalam kondisi operasional.

Langkah 7: Pengujian dan Validasi:

Setelah perakitan, cetakan menjalani pengujian dalam kondisi ekstrusi yang sebenarnya dengan menggunakan bahan sampel. Tujuan pengujian adalah untuk mengidentifikasi masalah apa pun seperti aliran yang tidak merata, kebocoran, atau ketidakakuratan dimensi. Jika ada masalah yang terdeteksi, desain cetakan atau parameter proses disesuaikan untuk mengatasinya. Melalui pengujian dan penyempurnaan yang ketat, cetakan divalidasi untuk memenuhi persyaratan produksi, memastikan hasil yang konsisten dan berkualitas tinggi.

Langkah 8: Pemeliharaan dan Dokumentasi:

Untuk memastikan cetakan bekerja dengan andal dari waktu ke waktu, jadwal pemeliharaan dikembangkan. Pembersihan, pelumasan, dan inspeksi secara teratur sangat penting, dan komponen yang aus harus segera diganti. Dokumentasi terperinci dari file desain, parameter pemesinan, dan catatan pemeliharaan juga disimpan untuk referensi di masa mendatang. Praktik perawatan yang baik membantu meminimalkan waktu henti dan memperpanjang masa pakai cetakan, memastikan produksi jangka panjang yang efisien.

Bagaimana Cetakan Ekstrusi Digunakan di Berbagai Industri?

Cetakan ekstrusi adalah alat serbaguna dan penting di banyak industri untuk menciptakan berbagai macam produk. Dengan membentuk bahan melalui cetakan, cetakan ekstrusi memungkinkan produksi barang yang efisien dan berkelanjutan dengan profil penampang yang kompleks. Di bawah ini adalah tampilan terperinci tentang bagaimana cetakan ekstrusi digunakan di berbagai sektor.

1. Industri Pengemasan:

Dalam industri pengemasan, cetakan ekstrusi digunakan untuk memproduksi berbagai bahan kemasan plastik, termasuk botol, wadah, dan tabung untuk makanan, minuman, dan produk perawatan pribadi. Bahan yang umum digunakan adalah polietilena (PE), polipropilena (PP), dan PET, yang ideal untuk menciptakan solusi pengemasan yang ringan, fleksibel, dan hemat biaya. Proses ekstrusi memastikan produksi bervolume tinggi dengan limbah minimal, memenuhi permintaan industri untuk barang yang diproduksi secara massal dengan kualitas yang konsisten.

2. Industri Medis:

Cetakan ekstrusi sangat penting dalam industri medis untuk memproduksi perangkat seperti kateter, kawat pemandu, tabung bedah, dan perangkat implan. Bahan-bahan seperti PVC, polietilena (PE), dan polipropilena (PP) biasanya digunakan karena biokompatibilitas dan daya tahannya. Ketepatan ekstrusi memastikan bahwa komponen medis memenuhi standar peraturan yang ketat untuk keselamatan, kebersihan, dan kinerja, sehingga sangat penting untuk produksi produk medis yang andal dan berkualitas tinggi.

3. Industri Otomotif:

Di sektor otomotif, cetakan ekstrusi digunakan untuk membuat komponen yang ringan namun tahan lama seperti saluran bahan bakar, saluran rem, saluran udara, bingkai jendela, dan segel cuaca. Bahan yang digunakan termasuk aluminium, PVC, dan berbagai termoplastik. Bahan-bahan ini menawarkan kekuatan dengan tetap mempertahankan bobot yang ringan, yang meningkatkan performa kendaraan dan efisiensi bahan bakar. Proses ekstrusi memungkinkan produksi suku cadang dengan bentuk dan profil yang rumit, yang sangat penting untuk desain otomotif modern.

4. Industri Kedirgantaraan:

Cetakan ekstrusi dalam industri kedirgantaraan digunakan untuk membuat komponen yang ringan dan berkekuatan tinggi seperti saluran bahan bakar, saluran hidraulik, dan elemen struktural. Material seperti aluminium, paduan titanium, dan polimer khusus digunakan untuk memenuhi persyaratan kinerja yang ketat dari aplikasi ruang angkasa. Ketepatan dan keandalan proses ekstrusi memastikan bahwa komponen kedirgantaraan ringan dan tahan lama, sehingga berkontribusi pada peningkatan efisiensi dan keamanan dalam desain pesawat terbang.

5. Industri Barang Konsumsi:

Cetakan ekstrusi banyak digunakan dalam industri barang konsumen untuk menghasilkan produk sehari-hari seperti mainan, barang rumah tangga, komponen furnitur, dan film kemasan. Bahan-bahan seperti PVC, PET, dan polistiren (PS) biasanya digunakan, menawarkan keseimbangan antara daya tahan, fleksibilitas, dan efektivitas biaya. Proses ekstrusi memungkinkan produksi massal barang-barang konsumen yang ringan, tahan lama, dan beragam secara estetika, yang memenuhi permintaan yang tinggi akan kualitas dan desain yang konsisten.

6. Industri Tekstil:

Dalam tekstil, cetakan ekstrusi membuat serat sintetis, benang, dan kain yang digunakan dalam pakaian, pelapis, dan tekstil industri. Bahan-bahan seperti polietilena tereftalat (PET), nilon, dan akrilik biasanya digunakan karena kekuatan, fleksibilitas, dan kemampuannya untuk dipintal menjadi benang halus. Proses ekstrusi memastikan produksi serat dan kain yang berkelanjutan, yang dapat ditenun atau dirajut untuk menciptakan produk tekstil yang serbaguna dan tahan lama.

7. Industri Kelautan:

Dalam industri kelautan, cetakan ekstrusi digunakan untuk membuat komponen seperti perlengkapan pipa, sistem ventilasi, dan bagian struktural untuk kapal dan kapal. Bahan seperti aluminium tahan korosi biasanya digunakan untuk menahan lingkungan laut yang keras. Proses ekstrusi memberikan solusi yang tahan lama dan ringan untuk membuat komponen yang harus tahan terhadap paparan air dan kondisi menantang lainnya.

8. Industri Konstruksi:

Dalam konstruksi, cetakan ekstrusi digunakan untuk memproduksi material seperti pipa, kusen jendela, kusen pintu, dan komponen struktural, termasuk balok dan saluran. Bahan yang umum digunakan adalah PVC, aluminium, dan baja. Proses ekstrusi memungkinkan produksi bagian yang panjang dan kontinu dengan profil khusus, sehingga ideal untuk membuat komponen bangunan yang membutuhkan kekuatan dan daya tahan, serta meminimalkan limbah material selama pembuatan.

9. Industri Listrik dan Elektronik:

Cetakan ekstrusi memainkan peran penting dalam industri listrik dan elektronik, di mana cetakan ini digunakan untuk membuat komponen seperti heat sink, insulasi kawat, jaket kabel, dan penutup perangkat elektronik. Bahan-bahan seperti termoplastik dan aluminium biasanya digunakan untuk memastikan daya tahan, fleksibilitas, dan isolasi listrik. Ketepatan ekstrusi memastikan bahwa komponen-komponen ini diproduksi dengan keseragaman dan memenuhi spesifikasi yang diperlukan untuk kinerja dan keamanan dalam sistem kelistrikan.

10. Industri Farmasi:

Dalam industri farmasi, cetakan ekstrusi digunakan untuk menghasilkan produk seperti selongsong tablet, kapsul, dan jarum suntik. Bahan yang digunakan termasuk termoplastik seperti PVC, yang memberikan sifat yang diperlukan untuk menghasilkan produk kelas medis. Proses ekstrusi sangat penting dalam memastikan bahwa komponen farmasi diproduksi dengan akurasi tinggi dan memenuhi standar kebersihan dan keamanan yang ketat, memastikan bahwa setiap produk dapat diandalkan dan aman untuk penggunaan medis.

FAQ UNTUK KLIEN

Memulai dengan Uplastech

Ada pertanyaan? Kami punya jawabannya.

Kami mengkhususkan diri dalam proses ekstrusi dan pembuatan cetakan presisi, menawarkan solusi yang disesuaikan untuk memenuhi kebutuhan manufaktur Anda.

Kami bekerja dengan berbagai industri, termasuk otomotif, elektronik, dan barang konsumen, dengan fokus pada kemitraan B2B.

Ya, kami menyesuaikan solusi kami agar sesuai dengan kebutuhan unik Anda.

Hubungi

Jangan ragu untuk mengirim email kepada kami atau mengisi formulir di bawah ini untuk mendapatkan penawaran.

Email: uplastech@gmail.com