Ekstrusi plastik sering menghadapi tantangan yang dapat mengganggu efisiensi dan kualitas produk, yang mempengaruhi banyak industri.

Ekstrusi plastik menghadapi tantangan seperti aliran material yang tidak konsisten, panas berlebih, penumpukan cetakan, dan cacat produk. Mengatasi hal ini akan meningkatkan kualitas dan efisiensi, yang sangat penting untuk industri pengemasan, otomotif, dan konstruksi.

Meskipun ringkasan ini menguraikan tantangan-tantangan utama, mendapatkan pemahaman yang lebih dalam tentang proses ekstrusi dan masalah-masalahnya sangat penting untuk meningkatkan hasil produksi Anda. Selami lebih dalam untuk mempelajari cara memitigasi masalah-masalah ini secara efektif.

Aliran material yang tidak konsisten adalah masalah yang sering terjadi dalam ekstrusi plastik.Benar

Aliran yang tidak konsisten dapat menyebabkan dimensi produk yang tidak teratur dan kualitas yang buruk, sehingga memerlukan kontrol yang cermat terhadap parameter pemrosesan.

Semua ekstruder mengalami panas berlebih selama proses ekstrusi.Salah

Meskipun panas berlebih dapat terjadi, namun pemeliharaan peralatan dan sistem pendingin yang tepat dapat mencegahnya dalam banyak kasus.

- 1. Pemilihan Material dalam Proses Ekstrusi Kemungkinan Menyebabkan Masalah Apa?

- 2. Cetakan dalam Proses Ekstrusi Plastik Akan Muncul Kesulitan Apa?

- 3. Pengaturan Parameter Proses Ekstrusi dalam Proses Ekstrusi Sering Mengalami Masalah Seperti Apa?

- 4. Proses Ekstrusi Ekstruder Plastik Dapat Terjadi pada Masalah Lain?

- 5. Kesimpulan

Pemilihan Material dalam Proses Ekstrusi Kemungkinan Menyebabkan Masalah Apa?

Memilih bahan yang tepat dalam proses ekstrusi sangat penting untuk menjaga kualitas dan efisiensi produk, namun sering kali menimbulkan tantangan dalam produksi, konsistensi, dan kinerja.

Memilih bahan yang tepat dalam ekstrusi sangat penting untuk memastikan kualitas produk, efisiensi pemrosesan, dan efektivitas biaya, yang berdampak pada sifat mekanik, stabilitas termal, dan kemudahan pemrosesan.

Proporsi Bahan Baku Plastik

Jika proporsi bahan baku plastik tidak tepat, seperti koordinasi yang kurang baik, aditif terlalu banyak atau terlalu sedikit, maka akan menyebabkan cetakan ekstrusi1 atau kualitas produk tidak memenuhi standar. Solusi: Proporsi bahan baku harus dikontrol secara wajar sesuai dengan persyaratan proses produk dan faktor lainnya.

Properti Material

Ketika Anda memilih bahan, Anda harus memikirkan sifat-sifatnya, seperti titik leleh, kemampuan mengalir, kekerasan, dan sebagainya. Bahan yang berbeda memiliki sifat yang berbeda. Bahan yang berbeda memiliki karakteristik yang berbeda, sehingga akan mempengaruhi parameter proses ekstrusi juga.

Ukuran Partikel Bahan

Ukuran partikel material memiliki efek yang besar pada proses ekstrusi. Jika partikelnya terlalu besar, lelehan tidak akan mengalir dengan baik dan mesin akan tersumbat. Jika partikelnya terlalu kecil, Anda akan mendapatkan gelembung udara dan permukaannya tidak akan terlihat bagus.

Kelembaban Bahan

Kelembaban material juga mempengaruhi proses ekstrusi. Kelembaban yang terlalu tinggi dapat menyebabkan degradasi lelehan dan gelembung udara; kelembaban yang terlalu rendah dapat menyebabkan listrik statis dan cacat permukaan. Terlalu banyak kotoran pada bahan baku plastik atau terlalu banyak air akan menyebabkan cetakan ekstrusi yang buruk atau kualitas produk yang tidak memenuhi standar. Solusi: perlu menyaring atau mengeringkan bahan baku sebelum produksi, sambil memperkuat kontrol kualitas dan inspeksi bahan baku.

Pemilihan bahan yang salah dapat membahayakan kualitas produk ekstrusi.Benar

Bahan yang tidak sesuai dengan proses ekstrusi dapat menyebabkan cacat seperti permukaan yang tidak rata, pecah, atau berubah bentuk, sehingga mempengaruhi kualitas produk akhir.

Pemilihan bahan dalam ekstrusi murni berdasarkan biaya.Salah

Meskipun biaya merupakan salah satu faktor, pemilihan bahan juga melibatkan pertimbangan kompatibilitas dengan proses ekstrusi dan sifat produk yang diinginkan.

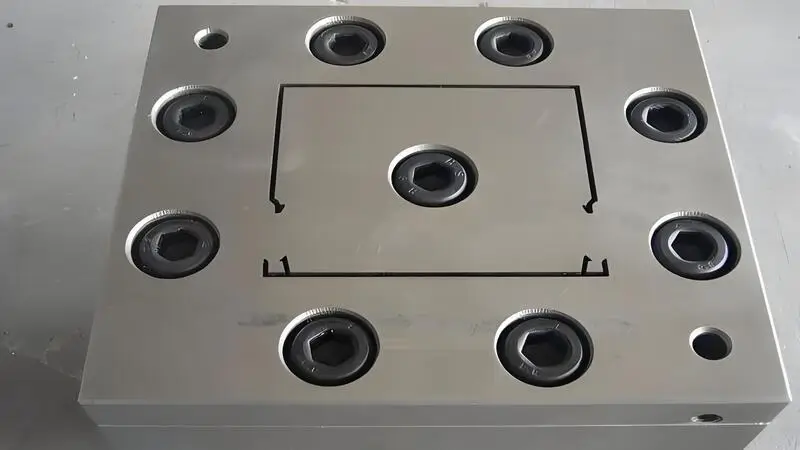

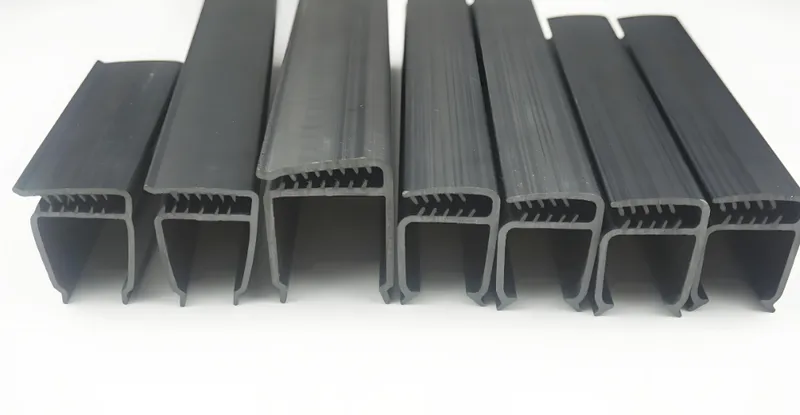

Cetakan dalam Proses Ekstrusi Plastik Akan Muncul Kesulitan Apa?

Masalah jamur dalam proses ekstrusi plastik dapat menghambat efisiensi produksi, memengaruhi kualitas produk, dan menyebabkan peningkatan biaya perawatan di berbagai sektor manufaktur.

Tantangan dalam cetakan ekstrusi plastik termasuk cacat permukaan, kontaminasi, dan dimensi yang tidak konsisten, yang menyebabkan pemborosan dan peningkatan biaya. Perawatan cetakan yang efektif dan kontrol kualitas sangat penting untuk mengatasi masalah ini.

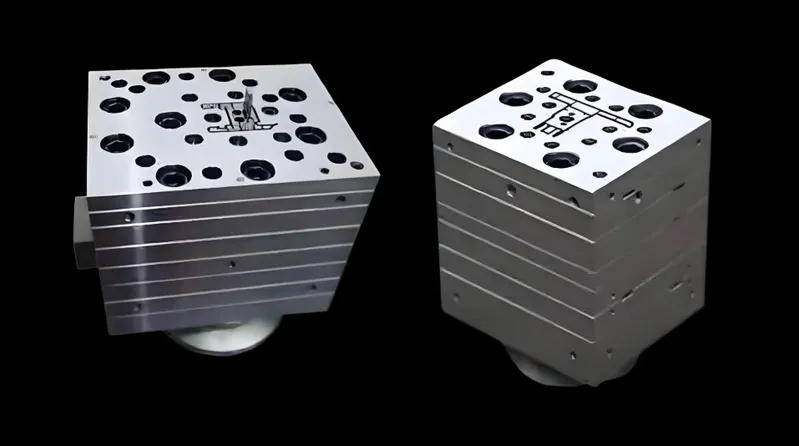

Desain Struktur Cetakan

Desain struktur cetakan harus masuk akal untuk memastikan kualitas produk. Struktur cetakan harus sesederhana mungkin, menghindari terlalu banyak tepi dan struktur yang rumit.

Pemilihan Bahan Cetakan

Bahan cetakan harus keras dan tahan aus, serta mempertimbangkan pula biaya dan kesulitan pemrosesan. Bahan cetakan yang umum digunakan adalah baja paduan, cemented carbide, dll.

Perawatan Permukaan Cetakan

Perlakuan permukaan cetakan dapat meningkatkan kualitas permukaan produk dan mengurangi gesekan. Perawatan permukaan yang umum digunakan termasuk pelapisan listrik, penyemprotan, dan pemolesan.

Masalah Kehidupan Jamur

- Masalah:Extruder die cepat aus dan perlu sering diganti. Penyebab: Bahan cetakan tidak tepat, ekstruder tidak berjalan dengan benar, dan pelumasannya tidak bagus. Memperbaiki: Dapatkan bahan cetakan yang lebih baik, jalankan ekstruder dengan benar, dan dapatkan pelumasan dan perawatan yang lebih baik.

Penyumbatan Jamur

- Kemungkinan alasannya:Partikel material terlalu besar atau terdapat terlalu banyak kotoran, dll. Solusi: Saring bahan untuk menghilangkan kotoran dan pastikan ukuran partikelnya sesuai.

Pemeliharaan cetakan secara teratur mengurangi cacat ekstrusi.Benar

Pembersihan dan pemeriksaan cetakan yang konsisten mencegah kontaminasi dan cacat, meningkatkan kualitas produk secara keseluruhan dan mengurangi limbah.

Masalah jamur dalam ekstrusi tidak mungkin dicegah.Salah

Meskipun menantang, langkah-langkah proaktif seperti desain cetakan yang dioptimalkan dan perawatan rutin dapat secara signifikan mengurangi masalah terkait cetakan dalam proses ekstrusi.

Pengaturan Parameter Proses Ekstrusi dalam Proses Ekstrusi Sering Mengalami Masalah Seperti Apa?

Menetapkan parameter yang optimal dalam proses ekstrusi sangat penting untuk produksi yang efisien, tetapi berbagai tantangan sering muncul, yang mempengaruhi kualitas dan konsistensi produk.

Masalah utama dalam proses ekstrusi termasuk menjaga keseragaman suhu, mengelola die swell, dan memastikan aliran material yang konsisten, yang sangat penting untuk produk berkualitas tinggi.

Kontrol Suhu

The suhu cetakan ekstrusi2 adalah membuat bahan cetakan menjadi plastis dan aliran lelehan plastik pada kondisi yang diperlukan. Plastisisasi bahan dan kualitas serta hasil produk memiliki dampak yang sangat penting. Jendela suhu teoretis untuk ekstrusi plastik adalah antara suhu aliran kental dan suhu degradasi.

Untuk poliolefin, kisaran suhunya lebih luas. Anda biasanya dapat memprosesnya di atas titik lelehnya dan di bawah 280 derajat. Untuk mengontrol suhu cetakan ekstrusi3 dengan benar, Anda harus terlebih dahulu memahami batas suhu bahan yang Anda proses dan bagaimana sifat fisiknya berhubungan dengan suhu. Setelah Anda memahami karakteristik dan hukum material, Anda dapat memilih kisaran suhu yang lebih baik untuk pencetakan ekstrusi.

Jadi, apabila menetapkan suhu pada tiap bagian, Anda harus mempertimbangkan hal-hal berikut ini: Pertama, Anda harus mempertimbangkan sifat-sifat polimer itu sendiri, misalnya, titik leleh, berat molekul, indeks leleh, dan sebagainya. Kedua, Anda harus mempertimbangkan performa peralatan. Untuk sebagian peralatan, suhu bagian umpan memiliki pengaruh besar pada arus mesin utama. Ketiga, Anda dapat mengamati apakah permukaan billet yang diekstrusi dari kepala cetakan pipa halus, dan apakah ada gelembung dan fenomena lainnya.

Suhu ekstrusi adalah jumlah dari suhu yang disetel dari pemanas dan suhu leleh4. Suhu pemanasan adalah suhu yang disediakan oleh pemanas eksternal. Suhu leleh adalah suhu material antara bagian depan sekrup dan sambungan kepala.

Suhu laras bisa datar, meningkat, menurun, atau tercampur dari zona umpan ke kepala cetakan. Hal ini terutama bergantung pada bahan dan struktur ekstruder.

Untuk mendapatkan penampilan dan sifat mekanik yang lebih baik, dan untuk mengurangi pembengkakan pada cetakan, suhu tubuh umumnya lebih rendah dan suhu kepala lebih tinggi. Suhu head yang lebih tinggi membantu material mengalir dengan lancar ke dalam cetakan, tetapi hal ini membuat bentuk ekstrudat kurang stabil dan meningkatkan penyusutan.

Ketika suhu kepala rendah, bahannya adalah plastik yang buruk, viskositas lelehnya tinggi, dan tekanan kepala naik. Meskipun hal ini akan membuat produk menjadi terlalu padat, penyusutannya kecil, bentuk produk stabil, tetapi pemrosesannya lebih sulit, pelepasan cetakan lebih besar, dan permukaan produk kasar. Ini juga akan menyebabkan tekanan balik ekstruder meningkat, beban peralatan meningkat, dan konsumsi daya meningkat.

Suhu cetakan mulut dan cetakan inti memengaruhi permukaan akhir tabung. Dalam kisaran tertentu, semakin tinggi suhu cetakan mulut dan cetakan inti, semakin baik permukaan akhir tabung.

Secara umum, suhu di pintu keluar cetakan mulut tidak boleh melebihi 220 derajat, suhu lelehan di pintu masuk kepala harus 200 derajat, dan perbedaan suhu antara lelehan di pintu masuk dan keluar kepala tidak boleh melebihi 20 derajat.

Hal ini karena perbedaan suhu yang lebih besar antara lelehan dan logam akan menyebabkan kulit hiu. Jika suhu lelehan terlalu tinggi, bahan akan menumpuk di cetakan mulut. Namun demikian, hal ini harus ditentukan menurut situasi yang sesungguhnya.

Suhu lelehan adalah suhu aktual lelehan yang diukur pada ujung sekrup dan oleh karena itu merupakan variabel dependen. Hal ini terutama ditentukan oleh kecepatan sekrup dan suhu pengaturan laras. Batas atas suhu leleh untuk ekstrusi pipa polietilen umumnya ditetapkan pada 230 derajat.

Suhu sekitar 200 derajat umumnya lebih disukai. Batas suhu leleh atas untuk ekstrusi pipa polipropilena umumnya 240 derajat. Suhu leleh tidak boleh terlalu tinggi. Pertimbangan umum degradasi material, sementara suhu yang terlalu tinggi juga akan membuat pipa sulit dibentuk.

Kontrol Tekanan Ekstrusi

Parameter tekanan yang paling penting dalam proses ekstrusi adalah tekanan leleh, yang juga dikenal sebagai tekanan head. Secara umum, meningkatkan tekanan leleh5 akan mengurangi output ekstruder dan meningkatkan kekompakan produk, yang bagus untuk meningkatkan kualitas produk.

Namun, tekanan yang berlebihan akan menimbulkan masalah keamanan. Ukuran tekanan leleh terkait dengan sifat bahan baku, struktur sekrup, kecepatan sekrup, suhu proses, ukuran mata jaring filter, pelat berpori, dan faktor lainnya. Tekanan leleh biasanya dikontrol antara 10-30 MPa.

Kontrol Kecepatan Umpan

Kecepatan Anda mengumpankan produk serta ukuran dan kualitas permukaan memiliki dampak yang besar. Jika Anda terlalu cepat atau terlalu lambat, Anda akan mengalami masalah, seperti deviasi dimensi, gelembung, dan sebagainya.

Pemilihan Metode Pendinginan

Pilihan metode pendinginan juga memengaruhi kualitas produk. Metode pendinginan yang umum termasuk pendinginan air, pendinginan udara, dll. Anda harus memilih sesuai dengan situasi yang sesungguhnya.

Persyaratan suhu air pendingin dalam cetakan ekstrusi pipa polietilen umumnya rendah, biasanya di bawah 20 derajat. Dalam produksi pipa PPR, suhunya bisa sedikit lebih tinggi pada bagian pertama dan lebih rendah pada bagian terakhir, sehingga membentuk gradien suhu.

Menyesuaikan aliran air pendingin juga cukup penting. Jika laju aliran terlalu tinggi, permukaan pipa menjadi kasar dan menghasilkan bintik-bintik dan lubang. Jika laju aliran terlalu kecil, permukaan pipa menghasilkan bintik-bintik terang yang mudah ditarik, seperti distribusi yang tidak merata, ketebalan dinding pipa yang tidak rata, atau oval.

Kecepatan Sekrup dan Kecepatan Ekstrusi

Kecepatan sekrup digunakan untuk mengontrol laju ekstrusi, output, dan kualitas produk dari parameter industri berat. Ketika kecepatan ekstruder sekrup tunggal meningkat, hasil meningkat. Ketika laju geser meningkat, viskositas lelehan yang tampak berkurang. Ini bagus untuk homogenisasi material.

Pada saat yang sama, karena plastisisasinya bagus, gaya antarmolekul meningkat, dan kekuatan mekanis meningkat. Namun, jika kecepatan sekrup6 terlalu tinggi, beban motor terlalu besar, tekanan leleh terlalu tinggi, laju geser terlalu tinggi, pembengkakan cetakan meningkat, permukaan menjadi buruk, dan volume ekstrusi tidak stabil.

Kecepatan Pengangkutan

Kecepatan mesin pengangkut secara langsung mempengaruhi ketebalan dinding produk, toleransi ukuran, kinerja, dan penampilan. Oleh karena itu, kecepatan mesin pengangkut harus stabil, dan kecepatan mesin pengangkut harus sesuai dengan kecepatan mesin ekstrusi pipa. Rasio kecepatan mesin pengangkut dengan kecepatan mesin ekstrusi pipa mencerminkan tingkat orientasi produk. Rasio ini disebut rasio rasio imbang7dan nilai rasio undian harus lebih besar atau sama dengan 1.

Semakin cepat Anda menarik, semakin tipis dinding pipa, dan semakin lama menyusut. Semakin lambat Anda menarik, semakin tebal dinding pipa, dan semakin besar kemungkinan Anda mendapatkan sumbat di antara cetakan dan kalibrator. Ini akan merusak ekstrusi Anda. Jadi, Anda harus mengontrol tarikan dan kecepatan Anda.

Kontrol Tekanan Balik

Tekanan balik sekrup proses ekstrusi ekstruder terlalu tinggi atau terlalu rendah. Alasannya adalah sekrup tidak dibersihkan tepat waktu, ada benda asing yang menghalangi laras, dan tekanan balik tidak disetel dengan benar. Solusinya adalah membersihkan sekrup secara teratur, membuang benda asing di laras, dan menyesuaikan parameter tekanan balik.

Ketika kecepatan mesin pengangkut meningkat, jika kondisi suhu untuk pendinginan dan pembentukan tetap tidak berubah, jika kecepatan mesin pengangkut cepat, maka produk dalam selongsong pembentuk, waktu untuk produk tetap berada di tangki air pendingin relatif singkat, dan setelah produk didinginkan dan dibentuk, masih ada lebih banyak sisa panas di dalam produk.

Panas ini akan menyebabkan produk mengalami de-orientasi dari struktur orientasi yang sudah terbentuk selama proses pengangkutan. Hal ini akan menyebabkan tingkat orientasi produk menurun.

Tekanan balik tidak cukup: Tekanan balik adalah hambatan yang harus diatasi oleh plastik untuk mengalir ke dalam lubang umpan. Jika tekanan balik tidak cukup, plastik tidak akan sepenuhnya terplastisisasi atau akan kehilangan stabilitas. Solusi: Tingkatkan tekanan balik8 dengan mengubah struktur cetakan atau mengubah metode pelumasan, dll., untuk mencapai kondisi yang sesuai.

Keausan Sekrup Ekstruder

Alasan Keausan Sekrup Ekstruder Ekstruder

Keausan sekrup dan barel biasanya terjadi di zona umpan dan zona pengukuran. Alasan utama keausan adalah gesekan kering antara pelet dan permukaan logam saat pelet dipanaskan dan dilunakkan. Setelah keausan berkurang.

Apabila sekrup tersangkut benda asing, maka keausannya tidak normal. Ketika sekrup macet, sekrup akan "dibunyikan" oleh material yang telah dipadatkan. Jika ekstruder sekrup tidak memiliki perangkat perlindungan yang baik, sekrup dapat terpelintir oleh tenaga pendorong yang kuat.

Apabila macet, ini menciptakan hambatan yang luar biasa besar, yang menyebabkan kerusakan serius pada permukaan sekrup dan goresan serius pada laras. Ini sungguh sulit untuk diperbaiki. Laras didesain untuk bertahan lebih lama daripada sekrupnya. Apabila laras aus secara normal, biasanya Anda tidak memperbaikinya. Anda biasanya memperbaiki ulir sekrup untuk memulihkan jarak radial antara lubang laras dan diameter luar sekrup.

Solusi Keausan Sekrup Ekstruder

Untuk memperbaiki kerusakan lokal pada ulir sekrup, Anda dapat menggunakan paduan anti aus dan anti korosi khusus. Biasanya, Anda ingin menggunakan pengelasan berpelindung gas inert dan pengelasan busur argon plasma. Anda juga dapat menggunakan teknologi penyemprotan logam untuk memperbaiki kerusakan.

Pertama, gerakkan permukaan silinder sekrup yang sudah aus hingga kedalaman sekitar 1,5 mm. Kemudian, las lapisan paduan ke permukaan untuk membentuknya ke ukuran yang tepat, pastikan untuk menyisakan bahan yang cukup untuk pemesinan. Terakhir, gerakkan permukaan silinder dan ulir sekrup ke dimensi asli sekrup.

Keseragaman suhu adalah tantangan paling signifikan dalam pengaturan ekstrusi.Benar

Suhu yang tidak konsisten dapat menyebabkan cacat produk, sehingga sangat penting untuk mempertahankan pemanasan yang seragam untuk memastikan hasil yang berkualitas.

Gelombang mati tidak dapat diprediksi dan tidak dapat dikelola selama ekstrusi.Salah

Die swell dapat dikontrol dengan menyesuaikan parameter seperti suhu, tekanan, dan kecepatan ekstrusi, sehingga konsistensi produk dapat ditingkatkan.

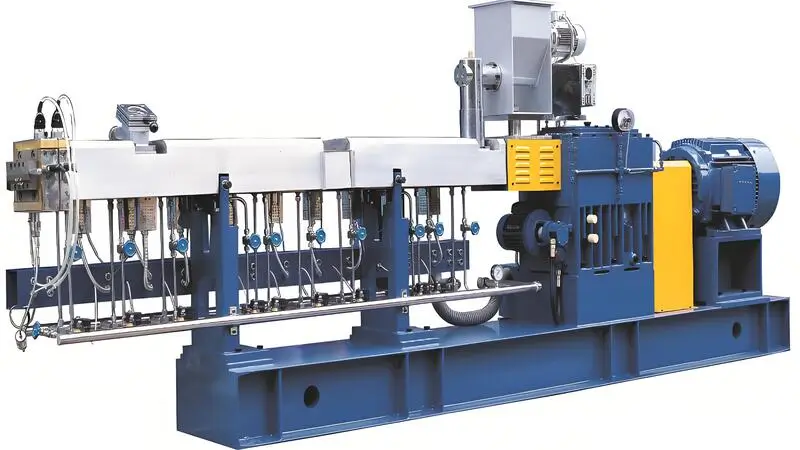

Proses Ekstrusi Ekstruder Plastik Dapat Terjadi pada Masalah Lain?

Proses ekstrusi ekstruder plastik sangat penting untuk memproduksi berbagai produk plastik, tetapi dapat menghadapi tantangan yang memengaruhi hasil dan kualitas.

Masalah ekstrusi plastik meliputi dimensi yang tidak konsisten, fraktur leleh, dan degradasi termal, sering kali disebabkan oleh kontrol suhu yang buruk, peralatan yang sudah usang, dan pemilihan material yang salah.

Masalah Operasional

Jika operator tidak memahami persyaratan peralatan dan proses, hasil cetakan ekstrusi akan buruk atau kualitas produk tidak sesuai standar. Solusi: Melatih operator untuk meningkatkan pemahaman dan penguasaan mereka terhadap peralatan dan proses.

Jika lingkungan pengoperasian tidak baik, seperti suhu, kelembapan dan faktor lainnya, maka akan memengaruhi hasil cetakan ekstrusi. Solusi: Kita perlu menciptakan lingkungan produksi yang baik untuk memastikan bahwa suhu dan kelembapan serta faktor lainnya berada dalam kisaran yang sesuai.

Masalah Pasca-Pemrosesan

Menggunakan teknologi menggambar, memotong, dan teknologi pasca-pemrosesan lainnya membutuhkan keterampilan. Jika Anda tidak tahu apa yang Anda lakukan, hal ini akan memengaruhi kualitas produk Anda. Solusi: Latih dan bimbing operator pasca-pemrosesan Anda sehingga mereka tahu apa yang mereka lakukan dan melakukannya dengan benar.

Jika peralatan pasca-pemrosesan rusak atau tidak dirawat dengan baik, hal ini juga akan memengaruhi kualitas produk. Solusi: Periksa, rawat, dan perbaiki peralatan pasca-pemrosesan secara teratur, serta segera deteksi dan tangani kerusakan dan kegagalan peralatan.

Masalah Peralatan

Jika Anda memiliki masalah dengan ekstruder Anda, seperti suhu yang salah, nosel tersumbat, atau nosel aus, Anda akan mendapatkan ekstrusi yang buruk atau bagian yang buruk. Solusi: Anda perlu menyesuaikan suhu, tekanan, dan kecepatan nosel untuk memastikan mesin bekerja dengan benar. Jika Anda tidak membersihkan dan merawat mesin Anda, hal ini juga akan mengacaukan ekstrusi Anda. Solusi: Anda perlu membersihkan dan merawat mesin Anda, dan memperbaikinya jika rusak.

Masalah Deformasi dan Struktural

- deformasi laras:Deformasi laras akan menyebabkan efek plastisisasi yang buruk, tidak dapat dibentuk. Solusi: Mendeteksi apakah laras mengalami deformasi atau menggantinya tepat waktu apabila ditemukan deformasi, ketebalan dinding yang tidak rata, tidak boleh dilakukan. Ini akan membuat produk jadi Anda terlihat seperti sampah dan menghabiskan lebih banyak uang. Inilah yang harus Anda lakukan: Rancang produk Anda sehingga tidak memiliki ketebalan dinding yang tidak rata. Perhatikan bentuk produk Anda dan bahan yang Anda gunakan, dan pastikan dindingnya memiliki ketebalan yang sama di sekelilingnya.

Kegagalan Sistem Peleburan Panas

-

Kegagalan kontrol suhu: Jika kontrol suhu tidak dilakukan dengan benar, produk akan gagal. Solusi: Perbaiki sistem kontrol suhu atau ganti instrumen kontrol, dan sesuaikan parameter kontrol suhu.

-

Kegagalan plastisisasi:Plastisisasi adalah ketika Anda melelehkan plastik padat dan membuatnya mengalir. Jika suhu, waktu atau kualitas plasticizer tidak tepat, maka plastik tidak akan meleleh dengan baik dan Anda tidak dapat membentuknya. Solusi: Sesuaikan suhu, waktu atau tingkatkan volume barel untuk mendapatkan lebih banyak plasticizer.

Kegagalan Sistem Pengumpanan

-

Mengganti bahan tidak tepat waktu:bahan yang berbeda perlu menyesuaikan jumlah umpan dan kecepatan umpan, tidak ada penyesuaian akan menyebabkan pemberian makan yang buruk. Solusi: Ganti bahan secara teratur atau sesuaikan dengan sifat bahan.

-

Penyumbatan pipa makan: hal ini akan menyebabkan material tidak dapat masuk ke dalam sekrup, sehingga mengakibatkan kerusakan material dan kecepatan sekrup yang terlalu cepat, yang akan membuat motor terbakar. Solusi: Bersihkan pipa yang tersumbat atau tambahkan elemen pemanas untuk memanaskan pipa.

Fraktur leleh adalah masalah umum dalam ekstrusi plastik.Benar

Fraktur leleh terjadi ketika geometri cetakan ekstruder atau pengaturan kecepatan mengganggu kelancaran aliran polimer, sehingga menyebabkan cacat permukaan.

Degradasi termal tidak dapat dihindari dalam ekstrusi plastik.Salah

Degradasi termal dapat diminimalkan dengan kontrol suhu yang tepat dan penggunaan bahan yang distabilkan dengan panas, yang membantu menjaga integritas produk.

Kesimpulan

Proses ekstrusi plastik sering kali memiliki masalah dengan pemilihan bahan baku, desain cetakan, parameter proses, dan kegagalan peralatan. Jika bahan baku tidak proporsional, memiliki terlalu banyak kelembapan, atau memiliki partikel yang terlalu besar, kualitas produk dapat terpengaruh. Jika cetakan dirancang dengan buruk, aus, atau tersumbat, itu juga dapat menyebabkan masalah.

Kontrol suhu, tekanan ekstrusi, laju pengumpanan, dan pendinginan harus dikontrol dengan hati-hati untuk memastikan kualitas. Perawatan peralatan dan kondisi pengoperasian juga dapat memengaruhi hasil cetakan, dan operator harus dilatih untuk menghindari kesalahan operator. Teknik pasca-pemrosesan yang tepat dan pemeliharaan peralatan dapat meningkatkan kualitas produk.

-

Jelajahi sumber daya ini untuk memahami teknik dan parameter penting untuk pencetakan ekstrusi yang sukses, memastikan produk berkualitas tinggi. ↩

-

Temukan pengaturan suhu optimal untuk pencetakan ekstrusi untuk meningkatkan kualitas produk dan efisiensi pemrosesan. ↩

-

Mengontrol suhu cetakan ekstrusi sangat penting untuk mencapai karakteristik produk yang diinginkan. Sumber daya ini memberikan panduan dan tips penting. ↩

-

Memahami suhu leleh sangat penting untuk mengoptimalkan proses ekstrusi dan memastikan kualitas produk. Jelajahi tautan ini untuk mendapatkan wawasan yang lebih mendalam. ↩

-

Tekanan leleh adalah parameter utama dalam ekstrusi yang memengaruhi kualitas dan keamanan produk. Pelajari lebih lanjut tentang faktor dan manajemen yang mempengaruhinya. ↩

-

Memahami kecepatan ulir sangat penting untuk mengoptimalkan proses ekstrusi dan meningkatkan kualitas produk. Jelajahi tautan ini untuk mendapatkan wawasan yang lebih mendalam. ↩

-

Rasio penarikan sangat penting untuk mencapai spesifikasi produk yang diinginkan. Pelajari lebih lanjut tentang signifikansinya dalam proses ekstrusi. ↩

-

Tekanan balik sangat penting untuk memastikan plastisisasi dan stabilitas yang tepat. Temukan lebih lanjut tentang pentingnya tekanan balik dalam ekstrusi. ↩