Solusi Cetakan Cetakan Injeksi yang Efisien

Temukan teknik cetak tiup injeksi terbaik di Uplastech. Tingkatkan efisiensi produksi dengan solusi inovatif kami untuk beragam aplikasi.

Panduan untuk Solusi Cetakan Cetakan Injeksi Kustom

Apa yang dimaksud dengan Injection Blow Molding?

Injection blow moulding (IBM) adalah teknik manufaktur yang digunakan untuk memproduksi benda plastik berongga, seperti botol dan wadah, dengan mengintegrasikan cetakan injeksi dan cetakan tiup. Prosesnya dimulai dengan menyuntikkan plastik cair ke dalam cetakan untuk membentuk bentuk awal-bentuk kecil seperti tabung dengan ujung tertutup. Bentuk awal ini kemudian dipindahkan ke stasiun blow moulding, di mana ia dipompa dengan udara bertekanan untuk mengambil bentuk cetakan akhir. Setelah pendinginan, produk dikeluarkan, siap untuk digunakan. IBM dihargai karena kemampuannya untuk membuat produk berdinding tipis dan berkualitas tinggi dengan ketebalan dan kejernihan yang seragam, menjadikannya pilihan utama untuk industri seperti pengemasan dan farmasi.

IBM beroperasi dalam dua variasi utama: proses satu tahap, di mana bentuk awal dicetak dan ditiup dalam satu siklus kontinu, dan proses dua tahap, di mana bentuk awal dicetak, didinginkan, dan disimpan sebelum dipanaskan dan ditiup kemudian. Fleksibilitas ini membuat IBM cocok untuk proses produksi kecil dan besar. Proses ini unggul dalam menghasilkan produk jadi tanpa bahan berlebih (flash), menawarkan solusi yang bersih dan efisien untuk barang-barang yang membutuhkan presisi, seperti botol minuman, stoples kosmetik, dan wadah medis.

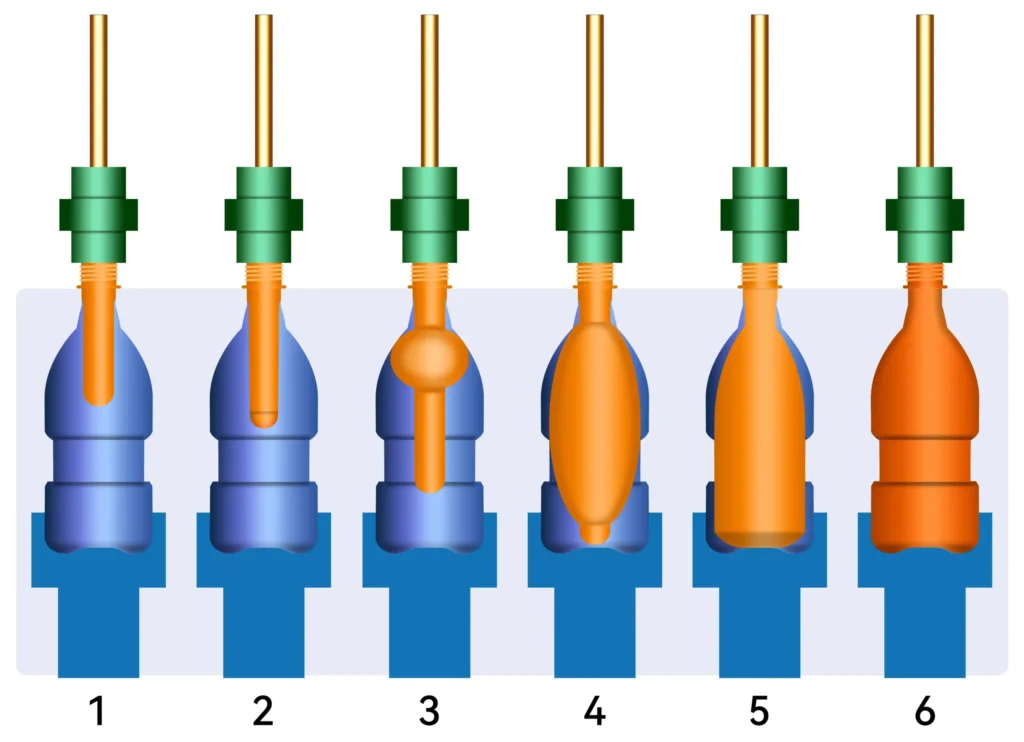

Bagaimana Cara Kerja Injection Blow Molding? Panduan Langkah demi Langkah

Injection blow moulding (IBM) adalah proses manufaktur yang menggabungkan presisi cetakan injeksi dengan efisiensi cetakan tiup untuk menghasilkan produk plastik berongga berkualitas tinggi seperti botol, toples, dan wadah. Metode ini banyak digunakan dalam industri seperti farmasi, kosmetik, dan kemasan makanan karena kemampuannya untuk membuat komponen kecil dan kompleks dengan konsistensi yang sangat baik dan limbah yang minimal. Di bawah ini adalah panduan langkah demi langkah yang mendetail tentang cara kerja injection blow molding.

Langkah 1: Cetakan Injeksi (Pembuatan Bentuk Awal):

Prosesnya dimulai dengan pencetakan injeksi. Pelet plastik, seperti polietilena tereftalat (PET) atau polietilena densitas tinggi (HDPE), dimasukkan ke dalam mesin cetak injeksi. Plastik dipanaskan hingga meleleh dan kemudian disuntikkan di bawah tekanan tinggi ke dalam rongga cetakan. Cetakan ini membentuk plastik cair menjadi bentuk awal-sebuah struktur kecil seperti tabung dengan leher yang sudah jadi (misalnya, benang untuk tutup botol) dan dinding tebal yang nantinya akan diregangkan selama tahap peniupan.

- Bentuk awal berisi jumlah plastik yang tepat yang dibutuhkan untuk produk akhir, sehingga mengurangi limbah.

- Finishing leher sepenuhnya terbentuk pada tahap ini dan tetap tidak berubah selama proses berlangsung.

Langkah 2: Pindahkan ke Stasiun Cetakan Tuang:

Setelah bentuk awal dibuat, cetakan dipindahkan ke stasiun blow moulding. Hal ini dapat dilakukan secara manual atau otomatis, tergantung pada pengaturannya. Dalam sistem otomatis, meja putar atau gripper memindahkan bentuk awal secara efisien sambil mempertahankan bentuknya.

- Dalam proses satu tahap, bentuk awal segera ditransfer selagi masih hangat.

- Dalam proses dua tahap, preforms didinginkan, disimpan, dan dipanaskan kembali untuk ditiup.

Langkah 3: Memanaskan Preform:

Di stasiun blow moulding, cetakan awal dipanaskan hingga mencapai suhu yang tepat, sehingga menjadi lunak dan lentur, tetapi tidak sepenuhnya meleleh. Hal ini mempersiapkan plastik untuk meregang selama langkah peniupan.

- Contohnya, preform PET biasanya dipanaskan hingga 90-110°C.

- Pemanasan yang seragam sangat penting untuk memastikan peregangan yang merata dan menghindari cacat seperti ketebalan dinding yang tidak rata.

Langkah 4: Meniupkan Preform:

Bentuk awal yang sudah dipanaskan dijepit ke dalam cetakan tiup yang sesuai dengan bentuk produk akhir. Sebuah pin tiup atau jarum dimasukkan, dan udara bertekanan (biasanya pada 2-4 MPa atau 290-580 psi) dihembuskan ke dalam bentuk awal. Tekanan udara ini menyebabkan bentuk awal mengembang dan meregang, menyesuaikan dengan dinding interior cetakan.

- Plastik meregang secara biaksial (secara radial dan aksial), menipis untuk membentuk dinding produk.

- Lehernya, yang sudah jadi, tetap tidak berubah.

Langkah 5: Mendinginkan Cetakan:

Setelah bentuk awal mengambil bentuk cetakan, cetakan didinginkan untuk memadatkan plastik. Air dingin biasanya disirkulasikan melalui saluran dalam cetakan untuk mencapai hal ini.

- Pendinginan yang seragam mencegah lengkungan atau distorsi.

- Waktu pendinginan tergantung pada bahan dan ketebalan dinding, tetapi dioptimalkan untuk efisiensi.

Langkah 6: Pengeluaran Produk Jadi:

Setelah plastik mengeras, cetakan akan terbuka, dan produk jadi dikeluarkan. Sekarang produk siap untuk dikemas atau diproses lebih lanjut seperti pelabelan atau pengisian.

- IBM menghasilkan produk yang sudah jadi tanpa bahan berlebih, sehingga tidak perlu melakukan pemotongan.

- Proses ini memastikan pengulangan yang tinggi untuk kualitas yang konsisten.

Bahan Apa yang Umum Digunakan dalam Cetakan Cetakan Injeksi?

Injection blow moulding umumnya menggunakan bahan termoplastik seperti PET, HDPE, PP, dan PVC, masing-masing dipilih karena sifat spesifiknya yang sesuai dengan kebutuhan produk akhir. PET (Polyethylene Terephthalate) disukai untuk botol minuman karena kejernihan dan sifat penghalang gasnya, sedangkan HDPE (High-Density Polyethylene) dipilih karena daya tahan dan ketahanan kimiawinya, ideal untuk botol deterjen. PP (Polypropylene) menawarkan ketahanan panas dan fleksibilitas untuk wadah makanan, dan PVC (Polyvinyl Chloride) memberikan keserbagunaan untuk kemasan kosmetik.

Pemilihan bahan berdampak pada performa, biaya, dan penampilan produk. Misalnya, transparansi PET membuatnya sempurna untuk menampilkan konten, sementara ketangguhan HDPE sesuai dengan aplikasi industri. Bahan lain seperti ABS, polistiren, atau polikarbonat dapat digunakan untuk kebutuhan khusus, seperti ketahanan terhadap sinar UV atau ketangguhan yang ditingkatkan. Di bawah ini adalah tabel yang merangkum bahan-bahan ini dan atribut utamanya:

| Bahan | Properti Utama | Penggunaan Umum |

|---|---|---|

| PET | Kejernihan, penghalang gas, ringan | Botol minuman |

| HDPE | Daya tahan, ketahanan terhadap bahan kimia | Kendi susu, botol deterjen |

| PP | Tahan panas, fleksibilitas | Wadah makanan, peralatan medis |

| PVC | Fleksibilitas, kejelasan | Botol kosmetik, pipa |

Keuntungan dan Kerugian dari Injection Blow Molding

Injection blow moulding menawarkan keuntungan yang berbeda, termasuk produksi produk berdinding tipis berkualitas tinggi dengan ketebalan yang konsisten dan tanpa kilatan, sehingga ideal untuk wadah kecil hingga sedang seperti botol dan toples. Namun, hal ini memiliki kekurangan seperti biaya yang lebih tinggi karena mesin yang kompleks dan tingkat produksi yang lebih lambat untuk beberapa aplikasi dibandingkan dengan alternatif seperti pencetakan tiup ekstrusi.

Keuntungan:

(1) Kualitas Unggul: Menghasilkan barang dengan kejernihan yang istimewa, dinding yang seragam, dan dimensi yang tepat.

② Tanpa Flash: Menghilangkan kelebihan material, mengurangi limbah dan pasca-pemrosesan.

Keserbagunaan: Cocok untuk desain mulut yang sempit dan lebar.

Kekurangan:

① Biaya: Membutuhkan peralatan dan cetakan yang mahal, sehingga meningkatkan investasi awal.

Kecepatan: Bisa lebih lambat dari blow molding ekstrusi untuk proses volume tinggi.

Batasan Ukuran: Paling baik untuk wadah yang lebih kecil, bukan komponen industri yang besar.

Apa Saja Aplikasi Khas dari Cetakan Cetakan Injeksi?

Injection blow moulding banyak digunakan untuk membuat produk plastik berongga seperti botol minuman, wadah makanan, kemasan farmasi, dan toples kosmetik, dengan memanfaatkan kemampuannya untuk menghasilkan produk yang ringan, tahan lama, dan menarik secara visual. Ketepatan dan kualitasnya membuatnya sangat diperlukan dalam industri yang membutuhkan solusi pengemasan yang andal.

Botol Minuman:

Botol PET untuk air dan soda mendapatkan manfaat dari kekuatan dan kejernihan IBM.

Wadah Makanan:

Stoples untuk saus atau makanan bayi biasanya menggunakan PP untuk penyimpanan yang kedap udara dan aman.

Kemasan Medis:

Wadah yang bersih dan steril untuk obat-obatan memastikan keamanan dan visibilitas.

Wadah Kosmetik:

Botol-botol penuh gaya untuk krim dan losion menunjukkan fleksibilitas desain IBM.

Cetakan Tiup Injeksi Dibandingkan dengan Teknik Cetakan Lainnya

Cetakan tiup injeksi menonjol dalam memproduksi produk berongga, berdinding tipis dengan presisi tinggi, tidak seperti cetakan injeksi biasa, yang lebih baik untuk komponen padat, atau cetakan tiup ekstrusi, yang mengutamakan kecepatan daripada akurasi. IBM unggul di mana kualitas dan estetika sangat penting, sementara alternatif lain mungkin sesuai dengan kebutuhan yang berbeda.

1. Vs Extrusion Blow Molding (EBM): EBM lebih cepat dan lebih murah untuk proses yang besar, tetapi menghasilkan item yang kurang presisi dengan flash. IBM menawarkan kualitas yang lebih baik dan tanpa pemangkasan.

2. Vs. Cetakan Injeksi Biasa: Cetakan injeksi ideal untuk komponen padat tetapi tidak dapat secara efisien membuat desain berongga seperti IBM.

| Teknik | Terbaik untuk | Kelebihan | Kekurangan |

|---|---|---|---|

| IBM | Bagian berongga dan berdinding tipis | Presisi tinggi, tanpa flash | Biaya lebih tinggi, lebih lambat |

| EBM | Wadah besar dan sederhana | Cepat, hemat biaya | Kurang tepat, flash |

| Cetakan Injeksi | Bagian yang kokoh | Detail tinggi, cepat | Terbatas pada desain yang solid |

Cetakan Tiup Injeksi: Panduan Komprehensif

Temukan cetakan tiup injeksi: proses, aplikasi, dan keunggulannya dibandingkan teknik cetakan lainnya. Sempurna untuk produsen yang mencari presisi dan efisiensi.

Panduan untuk Solusi Cetakan Cetakan Injeksi Kustom

- Peralatan Apa Saja yang Dibutuhkan untuk Cetakan Cetakan Injeksi?

- Apa Saja Tips Desain Utama untuk Cetakan Cetakan Injeksi?

- Apa Saja Cacat Umum pada Cetakan Cetakan Injeksi?

- Bagaimana Injection Blow Molding dapat Dioptimalkan?

- Faktor Lingkungan Apa yang Harus Dipertimbangkan?

- Bagaimana Cara Memilih Bahan Cetakan yang Tepat untuk Cetakan Cetakan Injeksi?

Peralatan Apa Saja yang Dibutuhkan untuk Cetakan Cetakan Injeksi?

Injection Blow Molding (IBM) adalah proses manufaktur presisi yang menggabungkan cetakan injeksi dan cetakan tiup untuk menghasilkan produk plastik berongga berkualitas tinggi, seperti botol dan wadah. Untuk mencapai hal ini, diperlukan beberapa peralatan khusus, yang masing-masing memainkan peran penting dalam prosesnya. Berikut ini adalah penjelasan rinci mengenai peralatan yang penting:

1. Mesin Cetak Injeksi:

Ini adalah jantung dari proses IBM, yang bertanggung jawab untuk menciptakan bentuk awal-bentuk plastik kecil seperti tabung yang berfungsi sebagai titik awal untuk produk akhir. Mesin ini melelehkan resin plastik (misalnya, PET atau HDPE) dan menyuntikkannya ke dalam cetakan dengan tekanan tinggi. Mesin ini terdiri dari unit injeksi, yang mengontrol aliran plastik cair, dan sistem penjepitan untuk menahan cetakan dengan aman. Ketepatan mesin ini memastikan bentuk awal memiliki dimensi dan distribusi material yang konsisten, yang sangat penting untuk peniupan yang seragam nantinya.

2. Stasiun Cetakan Tiup:

Setelah bentuk awal terbentuk, produk ini dipindahkan ke stasiun blow moulding, di mana produk ini dipompa menjadi bentuk akhirnya. Stasiun ini mencakup cetakan tiup yang menentukan kontur eksternal produk dan sistem untuk menyalurkan udara bertekanan (biasanya 2-4 MPa atau 290-580 psi). Udara mengembang bentuk awal yang dipanaskan hingga sesuai dengan bagian dalam cetakan, menciptakan objek berongga. Stasiun blow moulding harus mempertahankan tekanan dan waktu yang tepat untuk menghindari cacat seperti pemuaian yang tidak sempurna.

3. Cetakan:

IBM memerlukan dua cetakan yang berbeda: cetakan injeksi untuk membentuk bentuk awal dan cetakan tiup untuk membentuk produk akhir. Cetakan ini biasanya dibuat dari bahan yang tahan lama seperti baja atau aluminium, yang dirancang untuk menahan suhu dan tekanan tinggi. Cetakan injeksi membentuk fitur-fitur penting seperti lapisan leher, sedangkan cetakan tiup menentukan bentuk bodi. Desain dan kualitas cetakan secara langsung memengaruhi konsistensi produk dan efisiensi produksi.

4. Peralatan Pengkondisian (Opsional):

Pada beberapa pengaturan IBM, khususnya proses satu tahap, stasiun pengkondisian digunakan untuk menyesuaikan suhu preform sebelum peniupan. Hal ini memastikan plastik cukup lembut untuk meregang secara merata tetapi tidak terlalu panas sehingga berubah bentuk secara tidak terkendali. Pengkondisian dapat melibatkan zona pemanasan atau pendinginan, tergantung pada bahan dan persyaratan produk, dan sangat penting untuk mencapai kejernihan dan kekuatan pada barang-barang seperti botol PET.

5. Mekanisme Transfer:

Untuk memindahkan preform di antara stasiun, sistem IBM menggunakan mekanisme transfer, seperti meja putar, sistem pengindeksan, atau batang inti. Pada mesin multi-stasiun, core rod menahan preform saat prosesnya berlangsung dari injeksi ke pengkondisian (jika ada) hingga penghembusan. Otomatisasi ini memastikan alur kerja yang berkelanjutan, meminimalkan penundaan dan menjaga keselarasan untuk pencetakan yang presisi.

Apa Saja Tips Desain Utama untuk Cetakan Cetakan Injeksi?

Merancang untuk Injection Blow Molding membutuhkan perencanaan yang cermat untuk memastikan proses berjalan lancar dan produk akhir memenuhi standar kualitas dan fungsional. Pertimbangan utama meliputi desain bentuk awal, pemilihan material, dan faktor geometris tertentu. Di bawah ini adalah aspek desain penting yang harus diperhatikan:

1. Desain Bentuk Awal:

Bentuk awal adalah landasan IBM, dan desainnya menentukan bagaimana plastik meregang selama peniupan. Preform harus disesuaikan dengan bentuk produk akhir, dengan kontrol yang tepat atas panjang, diameter, dan ketebalan dinding. Bentuk awal yang dirancang dengan buruk dapat menyebabkan peregangan yang tidak merata, menyebabkan bintik-bintik tipis atau bahan berlebih. Misalnya, botol dengan badan yang lebar membutuhkan preform dengan dinding yang lebih tebal di area yang akan meregang lebih banyak, untuk memastikan ketebalan yang seragam pada produk jadi.

2. Finishing Leher:

Leher produk-sering kali termasuk ulir, fitur snap-fit, atau permukaan penyegelan-dibentuk selama tahap injeksi dan tetap tidak berubah selama peniupan. Hal ini menuntut presisi tinggi dalam cetakan injeksi untuk memastikan lehernya sejajar dengan tutup atau penutup. Desainer harus memperhitungkan toleransi dan penyusutan untuk menghindari kebocoran atau masalah kompatibilitas, terutama dalam aplikasi seperti botol minuman.

3. Pemilihan Bahan:

Pilihan plastik memengaruhi kemampuan proses dan performa produk. Bahan IBM yang umum meliputi polietilen tereftalat (PET), polietilen densitas tinggi (HDPE), dan polipropilena (PP), yang dipilih karena kelenturan dan kekuatannya. Bahan tersebut harus memiliki indeks aliran leleh dan sifat termal yang tepat untuk menahan injeksi dan hembusan tanpa mengalami penurunan kualitas. Misalnya, PET disukai karena kejernihan dan sifat penghalangnya dalam kemasan.

4. Ketebalan Dinding dan Rasio Pukulan:

Mencapai ketebalan dinding yang seragam adalah tujuan utama di IBM. Rasio blow-rasio diameter produk akhir terhadap diameter preform-harus dioptimalkan (biasanya 1,5 banding 3) untuk mencegah penipisan yang berlebihan atau pemuaian yang tidak sempurna. Desainer menghitung ini berdasarkan bentuk produk dan sifat material, menyesuaikan bentuk awal yang sesuai.

5. Konsep Sudut dan Pelepasan Bagian:

Memasukkan sedikit sudut rancangan (1-2 derajat) ke dalam desain, memudahkan pelepasan produk dari cetakan. Tanpa sudut ini, plastik dapat menempel, yang menyebabkan kerusakan permukaan atau penundaan produksi. Hal ini terutama penting untuk bentuk yang dalam atau rumit.

Apa Saja Cacat Umum pada Cetakan Cetakan Injeksi?

Injection Blow Molding dapat menghasilkan produk yang luar biasa, tetapi beberapa cacat umum dapat muncul jika prosesnya tidak dikontrol dengan cermat. Memahami masalah ini, penyebabnya, dan metode pencegahannya adalah kunci untuk menjaga kualitas. Berikut adalah cacat yang paling sering terjadi:

1. Ketebalan Dinding yang Tidak Rata:

Hal ini terjadi apabila preform meregang secara tidak konsisten, sehingga menghasilkan bintik-bintik tipis atau tebal. Penyebabnya antara lain desain preform yang tidak tepat (misalnya, distribusi ketebalan dinding yang tidak tepat), pemanasan yang tidak merata, atau tekanan tiup yang tidak optimal. Area yang tipis melemahkan produk, sementara area yang tebal meningkatkan biaya material. Kalibrasi pengaturan suhu dan tekanan secara teratur dapat mengurangi hal ini.

3. Melengkung:

Pembengkokan terjadi ketika produk terdistorsi setelah dikeluarkan, sering kali karena pendinginan yang tidak merata atau tekanan sisa dalam plastik. Misalnya, jika satu sisi mendingin lebih cepat daripada sisi lainnya, produk dapat melengkung. Untuk mencegah hal ini, pastikan pendinginan yang merata di seluruh cetakan dan berikan waktu pendinginan yang cukup sebelum dikeluarkan.

3. Hembusan yang tidak sempurna:

Cacat ini menyebabkan produk cacat karena preform tidak sepenuhnya mengembang untuk mengisi cetakan. Hal ini dapat disebabkan oleh tekanan udara yang tidak mencukupi, saluran udara yang tersumbat, atau cetakan yang terlalu dingin untuk diregangkan. Memeriksa sistem pengiriman udara dan suhu preform dapat mengatasi masalah ini.

4. Ketidaksempurnaan Permukaan:

Gelembung, goresan, atau bercak kasar pada permukaan produk dapat berasal dari resin yang terkontaminasi, kelembapan yang berlebihan, atau ventilasi cetakan yang buruk. Cacat ini memengaruhi estetika dan, dalam beberapa kasus, fungsionalitas. Menggunakan bahan yang bersih dan kering serta memelihara cetakan dengan ventilasi yang tepat dapat menghilangkan masalah permukaan.

Bagaimana Injection Blow Molding dapat Dioptimalkan?

Mengoptimalkan Injection Blow Molding meningkatkan efisiensi, mengurangi biaya, dan meningkatkan kualitas produk. Hal ini melibatkan penyempurnaan parameter proses, peningkatan peralatan, dan adopsi teknologi pintar. Berikut ini cara mencapai pengoptimalan:

1. Kontrol Suhu:

Manajemen suhu yang tepat sangat penting di setiap tahap. Selama injeksi, plastik harus dilelehkan secara seragam, sementara bentuk awal harus berada pada suhu optimal (misalnya, 90-110 ° C untuk PET) untuk peniupan. Suhu yang terlalu panas dapat merusak bahan, sementara suhu yang terlalu dingin mencegah peregangan yang tepat. Sistem modern dengan sensor suhu waktu nyata memastikan konsistensi.

2. Penyesuaian Tekanan Tiup:

Tekanan udara yang digunakan untuk mengembang preform harus sesuai dengan bahan dan desain produk. Tekanan yang terlalu tinggi berisiko membuat preform pecah, sementara tekanan yang terlalu rendah menyebabkan peniupan yang tidak sempurna. Tekanan penyetelan halus (biasanya 2-4 MPa) berdasarkan uji coba dapat mencapai ketebalan dan bentuk dinding yang ideal.

3. Pengurangan Waktu Siklus:

Mempersingkat waktu untuk setiap tahap-injeksi, pemindahan, peniupan, dan pendinginan-meningkatkan laju produksi. Namun, hal ini harus diseimbangkan dengan kualitas; misalnya, mengurangi waktu pendinginan terlalu banyak dapat menyebabkan lengkungan. Sistem pendinginan cetakan yang efisien (misalnya, saluran air) membantu menjaga kualitas pada siklus yang lebih cepat.

4. Pengoptimalan Cetakan:

Meningkatkan desain cetakan dengan saluran pendinginan yang disempurnakan, ventilasi yang lebih baik, dan bahan yang tahan lama, mengurangi waktu siklus dan cacat. Contohnya, cetakan dengan sisipan tembaga berilium meningkatkan perpindahan panas, mempercepat pendinginan tanpa mengorbankan presisi.

5. Teknologi Canggih:

Menerapkan perangkat lunak pemantauan proses atau sistem kontrol kualitas otomatis memungkinkan penyesuaian waktu nyata dan deteksi cacat dini. Alat-alat ini menganalisis data seperti tren tekanan dan suhu, mengoptimalkan proses secara dinamis.

Faktor Lingkungan Apa yang Harus Dipertimbangkan?

Keberlanjutan semakin penting dalam manufaktur, dan Injection Blow Moulding harus mengatasi dampak lingkungan yang terkait dengan bahan, energi, dan limbah. Berikut ini adalah faktor-faktor utama yang perlu dipertimbangkan:

1. Bahan Daur Ulang:

Menggunakan plastik daur ulang, seperti rPET, mengurangi ketergantungan pada sumber daya alam dan mendukung tujuan keberlanjutan. Sebagai contoh, banyak botol PET yang kini menggunakan konten daur ulang 25-50% tanpa mengorbankan kualitas. Memastikan bahan daur ulang bersih dan kompatibel dengan IBM sangat penting untuk mendapatkan hasil yang konsisten.

2. Konsumsi Energi:

Peralatan IBM, khususnya stasiun injeksi dan penghembusan, dapat menjadi boros energi. Beralih ke mesin hemat energi dengan penggerak kecepatan variabel atau sistem pemulihan panas akan menurunkan penggunaan daya. Mengoptimalkan waktu siklus dan suhu juga mengurangi kebutuhan energi tanpa memengaruhi output.

3. Pengelolaan Limbah:

IBM menghasilkan limbah yang minimal karena menciptakan produk jadi tanpa flash berlebih. Namun, sisa dari komponen yang rusak atau startup dapat diminimalkan lebih lanjut dengan mendaur ulangnya kembali ke dalam proses. Sistem loop tertutup mengumpulkan dan memproses ulang bahan ini, sehingga mengurangi penggunaan TPA.

4. Kepatuhan terhadap Peraturan:

Mematuhi standar lingkungan, seperti ISO 14001 atau mandat daur ulang regional, memastikan praktik-praktik yang berkelanjutan. Panduan-panduan ini dapat menentukan pilihan material, batas emisi, atau metode pembuangan limbah, yang menyelaraskan IBM dengan tren ramah lingkungan.

Bagaimana Cara Memilih Bahan Cetakan yang Tepat untuk Cetakan Cetakan Injeksi?

Pilihan bahan cetakan di IBM memengaruhi efisiensi produksi, kualitas produk, dan biaya. Pilihan umum termasuk baja, aluminium, dan tembaga berilium, masing-masing dengan sifat unik yang sesuai dengan kebutuhan yang berbeda. Berikut ini cara memilih yang tepat:

1. Baja:

Cetakan baja, sering kali terbuat dari baja tahan karat atau baja perkakas yang dikeraskan, adalah pilihan tepat untuk produksi volume tinggi. Cetakan ini menawarkan daya tahan yang tak tertandingi, tahan terhadap keausan selama ribuan siklus, dan mempertahankan presisi untuk desain yang rumit. Namun, cetakan ini memiliki biaya awal yang lebih tinggi dan waktu pemesinan yang lebih lama, sehingga kurang ideal untuk produksi kecil.

2. Aluminium:

Cetakan aluminium lebih ringan, lebih murah, dan lebih cepat untuk diproduksi, membuatnya sempurna untuk pembuatan prototipe atau proyek bervolume rendah. Konduktivitas termalnya yang sangat baik mempercepat pendinginan, mengurangi waktu siklus. Namun, cetakan ini lebih cepat aus daripada baja, sehingga membatasi penggunaannya dalam produksi jangka panjang.

3. Tembaga Berilium:

Bahan ini unggul dalam pembuangan panas, sering digunakan untuk sisipan cetakan atau saluran pendingin daripada seluruh cetakan. Ini ideal untuk aplikasi yang membutuhkan pendinginan cepat untuk mencegah cacat seperti lengkungan. Biayanya yang lebih tinggi membatasinya untuk area performa tinggi tertentu.

Kriteria Seleksi:

① Volume Produksi: Pilih baja untuk produksi massal (misalnya, jutaan siklus) dan aluminium untuk jangka pendek (misalnya, ribuan siklus).

Anggaran: Aluminium menawarkan penghematan biaya di awal, sementara baja yang tahan lama membenarkan biayanya dari waktu ke waktu.

③ Kompleksitas Produk: Desain yang rumit atau toleransi yang ketat mendukung presisi baja; bentuk yang lebih sederhana mungkin cocok untuk aluminium.

FAQ UNTUK KLIEN

Memulai dengan Uplastech

Ada pertanyaan? Kami punya jawabannya.

Kami mengkhususkan diri dalam ekstrusi, pembentukan vakum, cetakan tiup, dan pembuatan cetakan presisi, menawarkan solusi yang disesuaikan untuk memenuhi beragam kebutuhan manufaktur Anda.

Kami bekerja dengan berbagai industri, termasuk otomotif, elektronik, barang konsumen, dan pengemasan, dengan fokus pada kemitraan B2B dan memberikan solusi di bidang ekstrusi, thermoforming, blow moulding, dan pembuatan cetakan presisi.

Ya, kami menyesuaikan solusi kami agar sesuai dengan kebutuhan unik Anda.

Hubungi

Jangan ragu untuk mengirim email kepada kami atau mengisi formulir di bawah ini untuk mendapatkan penawaran.

Email: uplastech@gmail.com