Thermoforming adalah proses manufaktur serbaguna yang digunakan untuk membuat berbagai macam produk plastik, mulai dari kemasan hingga komponen otomotif. Namun, satu cacat umum yang dapat terjadi selama thermoforming adalah anyamanyang muncul sebagai kerutan atau lipatan yang tidak diinginkan pada lembaran plastik. Anyaman dapat mengganggu kualitas estetika dan fungsional produk akhir, yang menyebabkan masalah seperti kesesuaian yang buruk, gesekan tambahan, atau kelemahan struktural. Oleh karena itu, mencegah anyaman sangat penting untuk memastikan komponen thermoformed berkualitas tinggi.

Strategi utama untuk mencegah anyaman termasuk mengoptimalkan desain cetakan, memastikan pemanasan yang seragam, memilih bahan yang sesuai, dan memilih teknik pembentukan yang tepat.

Memahami penyebab webbing dan cara menguranginya sangat penting bagi produsen yang ingin memproduksi komponen bebas cacat. Panduan ini mengeksplorasi bahan, proses, dan pertimbangan desain yang dapat membantu Anda menghindari webbing dalam thermoforming.

Desain cetakan yang tepat adalah faktor terpenting dalam mencegah anyaman.Benar

Desain cetakan dengan sudut yang membulat, sudut rancangan yang sesuai, dan menghindari transisi yang tajam, secara signifikan dapat mengurangi risiko anyaman dengan mempromosikan distribusi material yang merata.

Anyaman bisa dihilangkan sama sekali dengan menggunakan lembaran plastik yang lebih tebal.Salah

Meskipun lembaran yang lebih tebal tidak terlalu rentan terhadap anyaman, faktor lain seperti desain cetakan dan parameter proses juga harus dioptimalkan untuk mencegah anyaman secara efektif.

- 1. Apa Saja Bahan yang Umum Digunakan dalam Thermoforming untuk Meminimalkan Anyaman?

- 2. Apa Saja Langkah-langkah dalam Proses Thermoforming di Mana Anyaman Dapat Terjadi?

- 3. Apa Faktor Utama dalam Mencegah Anyaman dalam Thermoforming?

- 4. Apa Saja Aplikasi yang Memerlukan Pencegahan Webbing?

- 5. Apa Perbedaan Antara Thermoforming dan Cetakan Injeksi Mengenai Anyaman?

- 6. Kesimpulan

Apa Saja Bahan yang Umum Digunakan dalam Thermoforming untuk Meminimalkan Anyaman?

Memilih bahan yang tepat sangat penting untuk meminimalkan anyaman dalam thermoforming. Plastik yang berbeda menunjukkan perilaku yang berbeda selama proses pembentukan, dengan beberapa lebih rentan terhadap anyaman daripada yang lain. Di bawah ini adalah bahan yang paling umum digunakan dalam thermoforming, bersama dengan kecenderungannya terkait anyaman.

-

PET (Polietilen Tereftalat): Dikenal karena kekakuan dan kejernihannya, PET tidak mudah tersangkut, sehingga ideal untuk aplikasi seperti pengemasan yang memerlukan permukaan yang halus.

-

ABS (Akrilonitril Butadiena Stirena): Plastik serbaguna yang rentan terhadap anyaman jika terlalu panas atau terlalu meregang, tetapi performanya bagus dengan kontrol proses yang tepat.

-

PP (Polypropylene): Dinilai karena ketahanan kimianya, PP dapat rentan terhadap anyaman pada pengukur tipis tetapi dapat dikelola dengan teknik pemanasan dan pembentukan yang hati-hati.

Tabel: Kecenderungan Plastik Thermoforming dan Anyaman

| Jenis Plastik | Kisaran Ketebalan Khas | Catatan tentang Anyaman |

|---|---|---|

| PET | 0.010" - 0.060" | Tidak mudah tersangkut karena kekakuannya |

| ABS | 0.030" - 0.250" | Dapat web jika terlalu panas atau terlalu banyak diregangkan |

| PP | 0.020" - 0.125" | Rentan terhadap anyaman pada pengukur tipis |

PET adalah bahan terbaik untuk mencegah anyaman dalam thermoforming.Salah

Meskipun PET tidak terlalu rentan terhadap anyaman, bahan terbaik tergantung pada aplikasi dan kondisi proses tertentu.

Untuk wawasan lebih lanjut mengenai pemilihan material, bacalah Plastiform Tingkat Lanjut: Cara Menghindari Anyaman pada Plastik Thermoformed1.

Apa Saja Langkah-langkah dalam Proses Thermoforming di Mana Anyaman Dapat Terjadi?

Proses thermoforming melibatkan beberapa tahap, dan anyaman dapat muncul di berbagai titik jika tidak dikelola dengan benar. Memahami langkah-langkah ini membantu menentukan di mana harus menerapkan strategi pencegahan.

-

Pemanasan: Lembaran plastik dipanaskan hingga mencapai titik pelunakannya. Pemanasan yang tidak merata dapat menyebabkan area tertentu meregang lebih banyak daripada area lainnya, sehingga meningkatkan risiko terjadinya anyaman.

-

Pembentukan: Lembaran yang dipanaskan diregangkan di atas cetakan dengan menggunakan vakum, tekanan, atau gaya mekanis. Ini adalah tahap utama di mana anyaman terjadi jika bahan tidak terdistribusi secara merata.

-

Pendinginan: Bagian yang dibentuk didinginkan untuk menetapkan bentuknya. Pendinginan yang tidak tepat dapat memperburuk anyaman yang ada, atau menimbulkan distorsi tambahan.

-

Pemangkasan: Bahan yang berlebih dipangkas. Meskipun anyaman biasanya sudah diatur pada tahap ini, namun pemangkasan dapat menyoroti atau memperparah cacat yang ada.

Anyaman hanya terjadi selama tahap pembentukan.Salah

Meskipun anyaman paling umum terjadi selama pembentukan, masalah dalam pemanasan atau pendinginan juga dapat berkontribusi pada pembentukannya.

Untuk mengetahui lebih dalam tentang proses thermoforming, kunjungi Wikipedia: Thermoforming2.

Apa Faktor Utama dalam Mencegah Anyaman dalam Thermoforming?

Beberapa faktor memengaruhi terjadinya anyaman, dan mengatasinya adalah kunci untuk mencapai produksi yang bebas dari cacat. Berikut ini adalah elemen-elemen yang paling penting untuk dipertimbangkan.

-

Desain Cetakan:

-

Gunakan sudut draft (1,5°-2° untuk fitur wanita, 4°-6° untuk pria) untuk memfasilitasi aliran material dan pelepasan komponen.

-

Gunakan sudut-sudut yang membulat (minimal radius 0,015"-0,125") untuk menghindari transisi yang tajam yang dapat menjebak material dan menyebabkan anyaman.

-

-

Ketebalan Lembar:

- Lembaran yang lebih tebal (>1/16") tidak terlalu rentan terhadap anyaman tetapi membutuhkan pemanasan yang tepat untuk mencegah cacat lainnya.

-

Keseragaman Pemanasan:

- Bahkan pemanasan pun mencegah area yang terlalu melar yang dapat menyebabkan anyaman.

-

Teknik Pembentukan:

- Pembentukan tekanan menerapkan tekanan positif untuk mendistribusikan material secara lebih merata, mengurangi anyaman dibandingkan dengan pembentukan vakum.

Menggunakan pembentukan tekanan alih-alih pembentukan vakum dapat mengurangi risiko anyaman.Benar

Pembentukan tekanan memberikan tekanan positif pada lembaran, membantu mendistribusikan material secara lebih merata dan mengurangi anyaman dibandingkan dengan pembentukan vakum.

Untuk panduan terperinci, lihat Produk Ray: Merancang: Dari Panduan Desain Bab 23.

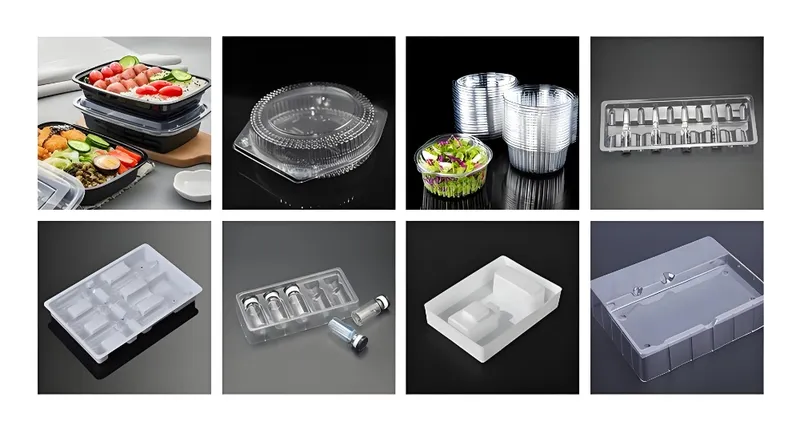

Apa Saja Aplikasi yang Memerlukan Pencegahan Webbing?

Anyaman dapat sangat merugikan dalam industri yang membutuhkan presisi dan estetika. Di bawah ini adalah aplikasi utama di mana menghindari anyaman merupakan prioritas.

-

Pengemasan:

- Anyaman dapat membahayakan integritas segel pada kemasan blister atau wadah makanan, sehingga berisiko menimbulkan kontaminasi atau mengurangi umur simpan.

-

Otomotif:

- Panel dan trim interior memerlukan permukaan yang halus untuk estetika dan fungsionalitas, seperti kesesuaian yang tepat dan gesekan yang minimal.

-

Peralatan Medis:

- Baki dan kemasan harus bebas dari cacat untuk memastikan sterilitas dan kesesuaian yang tepat, karena anyaman dapat menampung bakteri atau mengganggu penempatan perangkat.

Di sektor ini, mencegah anyaman sangat penting untuk kualitas dan performa produk.

Anyaman hanya merupakan masalah kosmetik pada bagian yang dibentuk secara thermoformed.Salah

Anyaman mempengaruhi penampilan dan fungsionalitas, yang berpotensi menyebabkan masalah kesesuaian, menambah gesekan, atau kelemahan struktural.

Apa Perbedaan Antara Thermoforming dan Cetakan Injeksi Mengenai Anyaman?

Thermoforming4 dan cetakan injeksi keduanya digunakan untuk memproduksi komponen plastik, tetapi keduanya berbeda secara signifikan dalam hal anyaman.

-

Thermoforming:

-

Bebas dari masalah anyaman, karena plastik cair disuntikkan ke dalam cetakan tertutup di bawah tekanan tinggi, memastikan distribusi yang seragam.

-

Namun demikian, seringkali lebih mahal untuk suku cadang yang besar atau volume rendah hingga menengah.

Thermoforming unggul untuk komponen yang lebih besar, proses produksi yang lebih rendah, dan pembuatan prototipe yang lebih cepat, meskipun ada risiko anyaman, sementara cetakan injeksi cocok untuk komponen bervolume tinggi dan rumit.

Cetakan injeksi selalu menjadi pilihan yang lebih baik daripada thermoforming untuk menghindari anyaman.Salah

Meskipun cetakan injeksi menghindari anyaman, thermoforming lebih hemat biaya untuk aplikasi tertentu, dan anyaman dapat dikelola dengan desain dan kontrol proses yang tepat.

Untuk perbandingan yang mendetail, lihat Plastik Produktif: Cetakan Injeksi vs Thermoforming7.

Kesimpulan

Mencegah anyaman dalam thermoforming menuntut pendekatan yang komprehensif, yang meliputi desain cetakan yang dioptimalkan8, hati-hati pemilihan bahan9dan tepat kontrol proses10. Dengan mengatasi faktor-faktor seperti geometri cetakan, ketebalan lembaran, dan keseragaman pemanasan, produsen dapat menghasilkan komponen berkualitas tinggi yang memenuhi permintaan industri yang ketat seperti pengemasan, otomotif, dan peralatan medis. Menguasai teknik-teknik ini memastikan produksi yang bebas cacat dan meningkatkan fungsionalitas serta penampilan produk thermoformed.

-

Plastiform Tingkat Lanjut: Cara Menghindari Anyaman pada Plastik Thermoformed ↩

-

Temukan manfaat thermoforming untuk komponen yang lebih besar dan pembuatan prototipe, yang dapat meningkatkan strategi produksi Anda. ↩

-

Memahami anyaman sangat penting untuk mengoptimalkan proses produksi plastik. Jelajahi tautan ini untuk mempelajari lebih lanjut tentang dampak dan solusinya. ↩

-

Pelajari bagaimana cetakan injeksi dapat meningkatkan efisiensi dan kualitas dalam produksi bervolume tinggi, menjadikannya sumber daya yang berharga bagi produsen. ↩

-

Menjelajahi sumber daya ini akan memberikan wawasan tentang teknik desain cetakan yang efektif yang meningkatkan kualitas dan efisiensi produk. ↩

-

Memahami pemilihan material sangat penting untuk mencapai hasil yang optimal dalam thermoforming, memastikan daya tahan dan kinerja produk akhir. ↩

-

Mempelajari tentang kontrol proses dapat membantu produsen meminimalkan cacat dan meningkatkan kualitas produk thermoformed secara keseluruhan. ↩