Twin Sheet Thermoforming adalah proses manufaktur khusus yang memanaskan dua lembar plastik, membentuknya menjadi cetakan, dan menyatukannya untuk membuat bagian berdinding ganda berongga. Teknik ini diadopsi secara luas di industri seperti otomotif, medis, barang konsumen, dan tampilan komersial untuk menghasilkan komponen yang ringan, kuat, dan terisolasi. Tidak seperti thermoforming satu lembar, Twin Sheet Thermoforming1 memungkinkan adanya fitur di kedua sisi bagian, menawarkan fleksibilitas desain dan fungsionalitas yang unik, yang membuatnya menjadi pilihan yang menonjol untuk banyak aplikasi.

Twin Sheet Thermoforming lebih hemat biaya daripada cetakan injeksi untuk volume produksi sedang.Benar

Dengan biaya perkakas yang lebih rendah dan waktu tunggu yang lebih cepat, Twin Sheet Thermoforming sering kali lebih ekonomis untuk proses produksi yang sedang dibandingkan dengan cetakan injeksi.

Twin Sheet Thermoforming hanya dapat menghasilkan geometri yang sederhana.Salah

Meskipun memiliki keterbatasan, Twin Sheet Thermoforming dapat membuat komponen yang rumit dengan fitur di kedua sisinya, sehingga cocok untuk berbagai macam aplikasi.

- 1. Apa Saja Bahan yang Umum Digunakan dalam Twin Sheet Thermoforming?

- 2. Apa Saja Langkah-Langkah dalam Proses Twin Sheet Thermoforming?

- 3. Apa Saja Faktor Kunci dalam Proses Twin Sheet Thermoforming?

- 4. Apa Saja Aplikasi Twin Sheet Thermoforming?

- 5. Apa Perbedaan Antara Twin Sheet Thermoforming dan Metode Lainnya?

- 6. Kesimpulan

Apa Saja Bahan yang Umum Digunakan dalam Twin Sheet Thermoforming?

Twin Sheet Thermoforming bekerja dengan berbagai macam bahan termoplastik2yang masing-masing dipilih untuk properti spesifik yang memenuhi beragam aplikasi. Pemilihan bahan secara signifikan berdampak pada kekuatan, daya tahan, dan fungsionalitas komponen akhir.

Bahan yang umum termasuk ABS, HIPS, PC, HDPE, dan PETG, yang dipilih karena kekuatan, daya tahan, dan kemudahan pembentukannya.

| Bahan | Properti | Aplikasi |

|---|---|---|

| ABS (Akrilonitril Butadiena Stirena)3 | Kuat, tahan lama, tahan benturan | Suku cadang otomotif, barang konsumsi |

| HIPS (Polistiren Berdampak Tinggi) | Ringan, murah | Kemasan makanan, rumah |

| PC (Polikarbonat) | Ketahanan benturan tinggi, kejernihan | Peralatan keselamatan, peralatan medis |

| HDPE (Polietilena Densitas Tinggi) | Kekuatan tinggi, ketahanan terhadap bahan kimia | Produk industri, kontainer |

| PETG (Polietilen Tereftalat Glikol) | Jernih, tahan benturan, mudah dibentuk | Layar, perangkat medis |

Bahan-bahan ini dipilih berdasarkan kebutuhan aplikasi-ABS untuk daya tahannya pada suku cadang otomotif, PETG untuk kejernihannya pada perangkat medis, atau HDPE untuk ketahanan kimiawi pada penggunaan industri. Keserbagunaan ini membuat Twin Sheet Thermoforming dapat beradaptasi dengan berbagai industri.

ABS adalah bahan yang paling umum digunakan dalam Twin Sheet Thermoforming.Benar

ABS banyak digunakan karena kekuatan, daya tahan, dan kemudahan pemrosesannya, membuatnya ideal untuk berbagai aplikasi.

Twin Sheet Thermoforming terbatas pada bahan dengan ukuran tipis.Salah

Proses ini dapat menangani ketebalan material dari 0,060 hingga 0,500 inci, sehingga memungkinkan untuk membuat komponen dengan berbagai ukuran dan kekuatan.

Apa Saja Langkah-Langkah dalam Proses Twin Sheet Thermoforming?

Proses Twin Sheet Thermoforming melibatkan serangkaian langkah yang tepat untuk mengubah dua lembar plastik menjadi satu bagian berongga. Setiap langkah memainkan peran penting dalam memastikan kualitas dan kinerja produk akhir.

Prosesnya meliputi persiapan bahan, pemanasan, pembentukan, fusi, pendinginan, dan pemangkasan, yang masing-masing penting untuk mencapai karakteristik komponen yang diinginkan.

-

Persiapan Bahan: Dua lembar termoplastik dipilih dan disiapkan, biasanya berkisar antara 0,060 hingga 0,500 inci, berdasarkan persyaratan aplikasi.

-

Pemanasan: Lembaran dijepit ke dalam bingkai dan dipanaskan secara seragam hingga mencapai suhu pembentukannya (misalnya, 200-250 ° C untuk ABS) sampai lentur.

-

Pembentukan: Vakum atau tekanan diterapkan untuk membentuk setiap lembar ke dalam cetakannya masing-masing, menciptakan geometri yang diinginkan.

-

Fusion: Cetakan disatukan di bawah tekanan tinggi (minimal 10.000 pon) untuk menyatukan lembaran pada titik yang sudah ditentukan, membentuk ikatan yang kuat.

-

Pendinginan: Bagian ini mendingin di dalam cetakan untuk mengatur bentuk dan menstabilkan strukturnya.

-

Pemangkasan: Kelebihan bahan dipangkas setelah dikeluarkan dari cetakan untuk mencapai dimensi akhir.

Langkah fusi adalah yang paling penting dalam Twin Sheet Thermoforming.Benar

Fusi yang tepat memastikan ikatan yang kuat dan mulus di antara kedua lembaran, yang sangat penting untuk integritas struktural komponen.

Twin Sheet Thermoforming membutuhkan peralatan khusus.Benar

Proses ini menuntut mesin yang mampu menangani dua lembar secara bersamaan dan menerapkan tekanan yang diperlukan untuk fusi.

Apa Saja Faktor Kunci dalam Proses Twin Sheet Thermoforming?

Beberapa faktor memengaruhi keberhasilan Twin Sheet Thermoforming, yang memengaruhi kualitas, kekuatan, dan penampilan bagian akhir. Kontrol yang tepat dari elemen-elemen ini sangat penting untuk hasil yang konsisten.

Faktor-faktor utama meliputi pemilihan bahan4, kontrol suhu5aplikasi tekanan, dan desain cetakan, masing-masing memerlukan pengelolaan yang cermat.

-

Pemilihan Bahan: Termoplastik yang tepat memastikan sifat yang diinginkan, seperti kekuatan atau kejernihan, tercapai.

-

Kontrol Suhu: Pemanasan yang seragam mencegah degradasi material dan memastikan pembentukan yang tepat.

-

Aplikasi Tekanan: Tekanan yang memadai (minimal 10.000 pon) selama fusi menciptakan ikatan yang kuat di antara lembaran.

- Desain Cetakan6: Cetakan yang dirancang dengan baik mengakomodasi pembentukan dan fusi, yang memengaruhi geometri bagian dan aliran material.

| Faktor | Dampak pada Proses |

|---|---|

| Pemilihan Bahan | Menentukan kekuatan, daya tahan, dan kompatibilitas proses |

| Kontrol Suhu | Mempengaruhi kemampuan bentuk dan mencegah cacat seperti lengkungan |

| Aplikasi Tekanan | Memastikan perpaduan dan integritas ikatan yang kuat |

| Desain Cetakan | Mempengaruhi bentuk, detail, dan kemudahan pelepasan cetakan |

Kontrol suhu adalah aspek yang paling menantang dari Twin Sheet Thermoforming.Benar

Mempertahankan pemanasan yang seragam di kedua lembar sangat penting untuk mencegah cacat dan memastikan kualitas komponen yang konsisten.

Desain cetakan hanya berdampak kecil pada kualitas komponen akhir.Salah

Desain cetakan secara signifikan memengaruhi proses pembentukan dan fusi, sehingga memengaruhi bentuk, kekuatan, dan penampilan komponen.

Apa Saja Aplikasi Twin Sheet Thermoforming?

Twin Sheet Thermoforming digunakan di berbagai industri untuk membuat komponen yang menggabungkan kekuatan, ringan, dan insulasi. Strukturnya yang berongga dan berdinding ganda membuatnya ideal untuk aplikasi yang membutuhkan atribut-atribut ini.

Aplikasi termasuk panel interior otomotif, penutup perangkat medis, rumah peralatan, dan dudukan pajangan komersial, antara lain.

-

Otomotif: Panel interior, dasbor, dan komponen trim mendapat manfaat dari kekuatan dan pengurangan berat.

-

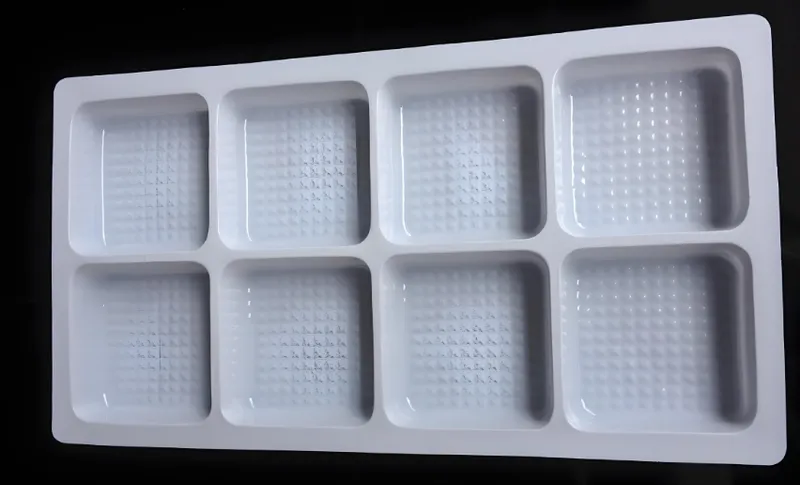

Medis: Penutup, baki, dan penutup perangkat memerlukan ketelitian dan kebersihan.

-

Barang Konsumsi: Rumah peralatan dan peralatan kebugaran menuntut daya tahan dan estetika.

-

Komersial: Dudukan pajangan dan papan nama memanfaatkan struktur berongga untuk insulasi.

Twin Sheet Thermoforming terutama digunakan dalam industri otomotif.Salah

Meskipun otomotif merupakan aplikasi utama, proses ini juga banyak digunakan dalam industri medis, barang konsumsi, dan komersial.

Twin Sheet Thermoforming dapat menghasilkan komponen dengan insulasi termal dan akustik yang sangat baik.Benar

Struktur berongga secara inheren memberikan insulasi termal dan akustik, ideal untuk aplikasi tertentu.

Apa Perbedaan Antara Twin Sheet Thermoforming dan Metode Lainnya?

Twin Sheet Thermoforming menonjol dari proses seperti thermoforming lembaran tunggal dan cetakan injeksi karena keunggulan dan keterbatasannya yang unik, menjadikannya pilihan strategis tergantung pada kebutuhan proyek.

Dibandingkan dengan thermoforming lembaran tunggal, Twin Sheet Thermoforming menghasilkan komponen berdinding ganda dengan kekuatan dan insulasi yang ditingkatkan. Dibandingkan dengan cetakan injeksi7menawarkan biaya perkakas yang lebih rendah dan waktu tunggu yang lebih cepat untuk volume produksi yang moderat.

| Aspek | Twin Sheet Thermoforming | Thermoforming Lembar Tunggal8 | Cetakan Injeksi |

|---|---|---|---|

| Struktur Bagian | Berdinding ganda, berongga | Berdinding tunggal | Padat atau berongga |

| Kekuatan | Tinggi, karena dinding ganda | Sedang | Tinggi |

| Biaya Perkakas | Sedang | Rendah | Tinggi |

| Waktu Pimpin | 6-10 minggu | 4-8 minggu | 3-6 bulan |

| Volume Produksi | Sedang hingga tinggi | Rendah hingga sedang | Tinggi |

| Fleksibilitas Desain | Fitur di kedua sisi, isolasi | Terbatas pada satu sisi | Geometri yang kompleks |

-

Thermoforming Lembar Tunggal: Cocok untuk komponen berdinding tunggal yang lebih sederhana dengan kebutuhan kekuatan yang lebih rendah.

-

Cetakan Injeksi: Terbaik untuk komponen padat bervolume tinggi dan kompleks, meskipun lebih mahal dan lebih lambat untuk digunakan.

- Twin Sheet Thermoforming: Menyeimbangkan kekuatan, fleksibilitas, dan biaya untuk lari sedang.

Twin Sheet Thermoforming selalu menjadi pilihan terbaik untuk memproduksi komponen berongga.Salah

Meskipun sangat baik untuk banyak bagian berongga, metode lain seperti cetakan tiup atau cetakan rotasi mungkin lebih cocok untuk geometri atau volume tertentu.

Twin Sheet Thermoforming menawarkan waktu tunggu yang lebih cepat daripada cetakan injeksi.Benar

Dengan waktu tunggu 6-10 minggu dibandingkan dengan 3-6 bulan untuk cetakan injeksi, hal ini mempercepat masuknya pasar.

Kesimpulan

Twin Sheet Thermoforming adalah alat yang serbaguna, proses yang hemat biaya9 yang menghasilkan suku cadang yang kuat, ringan, dan terisolasi untuk berbagai industri mulai dari otomotif hingga medis. Keunggulannya-biaya perkakas yang lebih rendah, waktu tunggu yang lebih cepat, dan fleksibilitas desain10-memposisikannya sebagai alternatif yang berharga untuk metode manufaktur lainnya. Dengan menguasai bahan, langkah, dan faktor kuncinya, produsen dapat memanfaatkan Twin Sheet Thermoforming untuk menghasilkan produk berkualitas tinggi secara efisien.

-

Jelajahi manfaat Twin Sheet Thermoforming untuk memahami mengapa ini merupakan pilihan yang disukai di berbagai industri, meningkatkan desain dan fungsionalitas. ↩

-

Temukan bahan termoplastik terbaik yang digunakan dalam manufaktur untuk membuat pilihan yang tepat untuk proyek Anda, memastikan kekuatan dan daya tahan. ↩

-

Pelajari tentang sifat unik plastik ABS dan berbagai aplikasinya, menjadikannya pilihan populer di berbagai industri. ↩

-

Pelajari tentang pentingnya pemilihan material dalam Twin Sheet Thermoforming dan bagaimana hal tersebut mempengaruhi kualitas produk. ↩

-

Temukan mengapa mempertahankan suhu yang tepat sangat penting untuk keberhasilan Twin Sheet Thermoforming dan mencegah cacat. ↩

-

Temukan praktik terbaik dalam Desain Cetakan untuk mengoptimalkan proses thermoforming dan meningkatkan kualitas produk. ↩

-

Temukan pro dan kontra dari cetakan injeksi untuk melihat bagaimana perbandingannya dengan proses manufaktur lainnya. ↩

-

Jelajahi tautan ini untuk memahami bagaimana Single-Sheet Thermoforming dapat mengoptimalkan produksi untuk komponen yang lebih sederhana. ↩

-

Pelajari bagaimana Twin Sheet Thermoforming dapat menghemat biaya dengan tetap menjaga kualitas, menjadikannya pilihan cerdas bagi produsen. ↩

-

Temukan berbagai kemungkinan desain dengan Twin Sheet Thermoforming yang dapat membantu Anda berinovasi dan memenuhi beragam kebutuhan pasar. ↩