Thermoforming adalah teknik manufaktur serbaguna yang memanaskan lembaran termoplastik dan membentuknya menjadi berbagai produk dengan menerapkan vakum atau tekanan, diikuti dengan pendinginan untuk mengatur bentuknya. Proses ini dikenal karena efektivitas dan efisiensinya, sehingga menjadi bahan pokok dalam industri seperti pengemasan, otomotif, dan peralatan. Namun demikian, kesesuaiannya sangat bergantung pada jenis produk dan bentuk yang dapat diproduksi secara efektif.

Thermoforming sangat ideal untuk produk-produk seperti baki kemasan1, panel otomotif2dan pelapis alat, dengan bentuk yang relatif dangkal, memiliki lekukan yang lembut, dan menghindari sudut tajam atau undercut.

Dalam posting blog ini, kita akan membahas produk dan bentuk umum yang berkembang dengan thermoforming3mengeksplorasi pertimbangan desain utama, dan membandingkannya dengan metode manufaktur lainnya. Baik Anda sedang mendesain produk baru atau mengoptimalkan produksi, panduan ini akan memberikan penerangan saat thermoforming bersinar.

Thermoforming hanya cocok untuk bagian yang sederhana dan dangkal.Salah

Meskipun thermoforming unggul dengan bagian yang dangkal, teknik canggih seperti pembentukan tekanan memungkinkan bentuk yang lebih kompleks dengan detail yang rumit.

Thermoforming hemat biaya untuk suku cadang besar dengan volume produksi rendah hingga sedang.Benar

Biaya perkakas Thermoforming yang lebih rendah dan waktu tunggu yang lebih cepat membuatnya ideal untuk suku cadang besar yang diproduksi dalam jumlah 250-3000 unit per tahun.

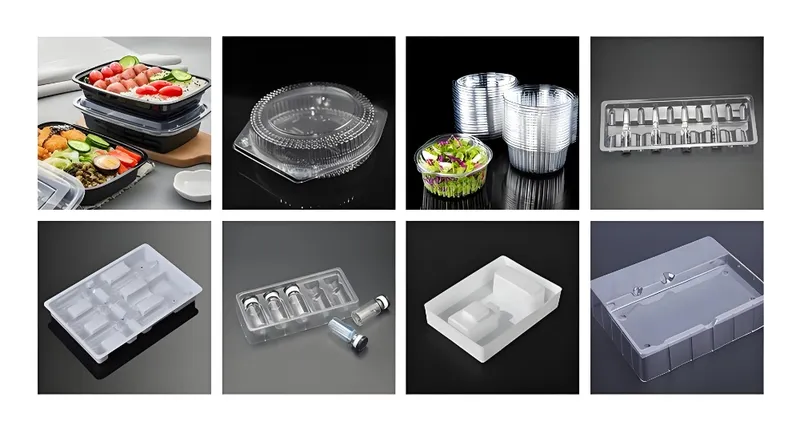

Apa Saja Produk Umum yang Dibuat Menggunakan Thermoforming?

Thermoforming unggul dalam memproduksi barang yang ringan dan tahan lama dengan area permukaan yang luas, melayani berbagai industri. Kemampuannya beradaptasi dengan material yang tipis dan berat menjadikannya pilihan utama untuk aplikasi di mana biaya dan kecepatan lebih penting daripada kebutuhan akan toleransi yang sangat presisi.

Produk thermoformed yang umum termasuk baki kemasan, panel interior otomotif4kulkas, pelapis kulkas, dan selongsong perangkat medis, semuanya mendapat manfaat dari kemampuan proses untuk menangani desain yang besar dan dangkal secara efisien.

| Jenis Produk | Industri | Catatan |

|---|---|---|

| Baki Kemasan | Makanan, Elektronik | Pengukur tipis, sekali pakai |

| Panel Otomotif | Transportasi | Pengukur berat, tahan lama |

| Pelapis Peralatan | Peralatan Rumah Tangga | Tahan panas, besar |

| Casing Medis | Kesehatan | Steril, tepat |

Baki Kemasan

Thermoforming mendominasi produksi baki kemasan, kemasan blister, dan kulit kerang, biasanya menggunakan lembaran berukuran tipis (di bawah 0,060 inci). Barang-barang ini sangat cocok untuk aplikasi bervolume tinggi dan sekali pakai dalam makanan dan elektronik, menawarkan produksi yang cepat dan penggunaan bahan yang minimal. Perusahaan seperti Amcor memanfaatkan thermoforming untuk solusi pengemasan khusus dan protektif.

Panel Interior Otomotif

Di sektor otomotif, thermoforming membuat komponen interior seperti panel pintu dan penutup dasbor dari lembaran pengukur berat5 (lebih dari 0,060 inci). Komponen ini menuntut daya tahan dan estetika, yang sering kali disempurnakan dengan pembentukan tekanan6 untuk tekstur yang mendetail. Faurecia menggunakan proses ini untuk membuat panel yang ringan dan kuat yang memenuhi standar yang ketat.

Pelapis Peralatan

Thermoforming menghasilkan lapisan yang mulus untuk lemari es dan oven, memanfaatkan bahan seperti ABS untuk ketahanan panas dan isolasi. Kemampuannya untuk membentuk komponen satu bagian yang besar dengan biaya yang efektif adalah keunggulan utamanya. Pusaran air mengandalkan metode ini untuk pembuatan alat yang efisien.

Casing Perangkat Medis

Untuk perawatan kesehatan, thermoforming menciptakan selongsong dan baki yang tepat dan steril menggunakan bahan seperti PETG. Kompatibilitasnya dengan proses sterilisasi membuatnya sangat berharga. Tek Pak mengkhususkan diri dalam solusi semacam itu, memastikan fungsionalitas dan keamanan.

Thermoforming hanya digunakan untuk produk sekali pakai.Salah

Meskipun pengemasan adalah aplikasi utama, thermoforming juga menghasilkan barang tahan lama seperti suku cadang otomotif dan komponen peralatan.

Thermoforming dapat menghasilkan komponen dengan presisi tinggi dan toleransi yang ketat.Salah

Thermoforming kurang presisi dibandingkan cetakan injeksi, sehingga tidak cocok untuk komponen yang memerlukan toleransi yang sangat ketat.

Bentuk Apa yang Cocok untuk Thermoforming?

Bentuk yang paling sesuai untuk thermoforming selaras dengan ketergantungan proses pada peregangan lembaran datar di atas atau ke dalam cetakan. Kendala geometris seperti kedalaman, sudut, dan kelengkungan memainkan peran penting dalam menentukan kelayakan.

Bentuk yang cocok untuk thermoforming relatif dangkal dengan lekukan yang lembut, a rasio gambar hingga 3:17dan sudut rancangan 1,5-5 derajat8 untuk memastikan pelepasan cetakan dengan mudah.

Rasio Penarikan

Rasio gambar-luas permukaan cetakan dibagi dengan luas lembaran asli-sebaiknya tidak melebihi 3:1. Ini berarti, kedalaman suatu bagian tidak boleh lebih dari tiga kali lebarnya untuk menghindari penipisan yang berlebihan. Contohnya, baki sedalam 6 inci harus memiliki lebar minimal 2 inci.

Sudut Konsep

Sudut draf (1,5-5 derajat) meruncingkan dinding samping untuk memudahkan pelepasan komponen dari cetakan. Fitur yang lebih dalam membutuhkan sudut yang lebih besar-misalnya, bagian sedalam 4 inci mungkin membutuhkan 3 derajat, sementara yang dangkal bisa menggunakan 1,5 derajat.

Menghindari Sudut dan Potongan Tajam

Sudut yang tajam menipiskan material secara tidak merata, dan potongan yang menyulitkan pelepasan cetakan. Jari-jari yang besar dan desain yang disederhanakan lebih disukai, meskipun bagian cetakan yang dapat digerakkan dapat menangani potongan dengan biaya tambahan. Baki dengan tepi yang membulat lebih baik daripada baki dengan sudut yang tajam.

Bentuk Kompleks dengan Pembentukan Tekanan

Sementara pembentukan vakum cocok untuk bentuk yang sederhana, pembentukan tekanan menggunakan tekanan yang lebih tinggi9 untuk panel otomotif yang detail dan bertekstur seperti komponen dengan desain yang rumit. Produk Ray menampilkan kemampuan ini secara efektif.

Thermoforming dapat menghasilkan komponen dengan potongan tanpa perkakas tambahan.Salah

Undercut biasanya memerlukan komponen cetakan yang dapat dipindahkan atau operasi sekunder, sehingga meningkatkan kerumitan dan biaya.

Pembentukan tekanan memungkinkan detail yang lebih tajam daripada pembentukan vakum.Benar

Pembentukan tekanan menggunakan tekanan yang lebih tinggi untuk mendorong lembaran ke dalam cetakan, memungkinkan detail dan tekstur yang lebih halus.

Apa Saja Pertimbangan Desain untuk Thermoforming?

Keberhasilan thermoforming bergantung pada desain yang cermat untuk menyeimbangkan kemampuan manufaktur dan kinerja. Parameter utama memandu proses ini.

Pertimbangan desain utama untuk thermoforming termasuk mempertahankan rasio penarikan hingga 3:1, menggabungkan sudut draft 1,5-5 derajat, dan menghindari sudut tajam dan potongan yang tidak rata10.

| Parameter Desain | Nilai yang Direkomendasikan | Catatan |

|---|---|---|

| Rasio Penarikan | Hingga 3:1 | Hindari penipisan yang berlebihan |

| Sudut Konsep | 1,5-5 derajat | Lebih besar untuk fitur yang lebih dalam |

| Jari-jari Sudut | ≥ Ketebalan material | Memastikan distribusi yang merata |

| Undercuts | Hindari atau gunakan inti yang dapat digerakkan | Meningkatkan biaya dan kompleksitas |

Pemilihan Bahan

Bahan-bahan seperti PET (untuk kejernihan kemasan), ABS (untuk ketahanan benturan), dan PP (untuk ketahanan panas) menentukan kemampuan bentuk dan sifat. Memilih yang tepat sesuai dengan kebutuhan produk.

Ketebalan Dinding

Penipisan terjadi di area yang diregangkan, jadi mulailah dengan lembaran yang lebih tebal (misalnya, 0,125 inci untuk ketebalan akhir 0,060 inci) atau tambahkan rusuk untuk memastikan kekuatan tanpa bahan berlebih.

Toleransi

Dengan toleransi sekitar ± 0,020 inci, thermoforming cocok untuk aplikasi yang kurang presisi. Spesifikasi yang lebih ketat mungkin memerlukan pemesinan sekunder, seperti yang terlihat pada beberapa casing medis.

Thermoforming dapat mencapai presisi yang sama dengan cetakan injeksi.Salah

Thermoforming pada umumnya menawarkan presisi yang lebih rendah, sehingga tidak cocok untuk komponen dengan toleransi yang sangat ketat.

Pemilihan bahan berdampak pada kemampuan bentuk dan sifat akhir komponen thermoformed.Benar

Bahan yang berbeda memiliki karakteristik peregangan yang berbeda-beda, yang memengaruhi bentuk dan performanya pada produk akhir.

Bagaimana Thermoforming Dibandingkan dengan Proses Manufaktur Lainnya?

Kekuatan dan keterbatasan thermoforming menjadi jelas jika dibandingkan dengan alternatif lain seperti cetakan injeksi dan cetakan tiup.

Penawaran Thermoforming biaya perkakas yang lebih rendah11 dan waktu tunggu yang lebih cepat12 daripada cetakan injeksi tetapi kurang presisi dan tidak cocok untuk bagian yang sangat kompleks atau berongga.

Thermoforming vs Cetakan Injeksi

-

Biaya Perkakas: Perkakas Thermoforming lebih murah 50-90%-$10.000 vs $100.000 untuk panel besar.

-

Waktu tunggu: Berminggu-minggu vs berbulan-bulan untuk pembuatan alat.

-

Presisi: Cetakan injeksi menang untuk toleransi dan kerumitan yang ketat.

-

Penggunaan material: Thermoforming unggul untuk komponen berdinding tebal dan besar.

Thermoforming vs Blow Molding

-

Geometri: Cetakan tiup cocok untuk benda-benda berongga (misalnya, botol); thermoforming cocok untuk bagian yang terbuka dan dangkal.

-

Efisiensi: Thermoforming menangani bagian yang lebih besar dengan lebih baik.

-

Kecepatan: Keduanya cepat, tetapi timbangan thermoforming secara efisien untuk desain datar.

Thermoforming lebih hemat biaya daripada cetakan injeksi untuk semua volume produksi.Salah

Untuk produksi bervolume tinggi, waktu siklus dan otomatisasi cetakan injeksi yang lebih cepat dapat membuatnya lebih hemat biaya meskipun biaya perkakas lebih tinggi.

Thermoforming dapat menghasilkan bagian berongga seperti botol.Salah

Thermoforming tidak cocok untuk bentuk berongga dan tertutup, yang lebih baik diproduksi melalui cetakan tiup.

Kesimpulan

Thermoforming bersinar untuk memproduksi bagian yang besar dan ringan13 seperti baki kemasan, panel otomotif, dan pelapis alat, terutama dalam volume rendah hingga sedang. Efektivitas biaya dan kecepatannya membuatnya menonjol, meskipun kurang cocok untuk desain yang rumit, presisi, atau berongga. Dengan menguasai produk, bentuk, dan pertimbangan desain yang sesuai, Anda dapat memanfaatkan potensinya secara maksimal.

-

Temukan proses produksi dan manfaat baki kemasan, produk utama dalam thermoforming. ↩

-

Pelajari tentang aplikasi spesifik thermoforming dalam industri otomotif dan keuntungannya. ↩

-

Jelajahi tautan ini untuk memahami dasar-dasar thermoforming dan aplikasinya di berbagai industri. ↩

-

Temukan proses pembuatan panel interior otomotif dan bahan yang meningkatkan daya tahan dan desainnya. ↩

-

Pelajari tentang lembaran pengukur berat dan peran pentingnya dalam memproduksi komponen otomotif yang tahan lama, yang sangat penting untuk memahami pemilihan material di bidang manufaktur. ↩

-

Temukan bagaimana pembentukan tekanan meningkatkan kualitas dan detail produk thermoformed, memberikan wawasan tentang teknik manufaktur tingkat lanjut. ↩

-

Memahami rasio penarikan sangat penting untuk keberhasilan thermoforming, memastikan desain komponen dan penggunaan material yang optimal. ↩

-

Sudut draft sangat penting untuk memudahkan pelepasan cetakan, yang berdampak pada efisiensi dan kualitas produk akhir. ↩

-

Menjelajahi pembentukan tekanan mengungkapkan teknik canggih untuk menciptakan desain yang rumit, meningkatkan kemampuan produk. ↩

-

Menghindari sudut tajam dan undercut dapat mengurangi biaya dan kerumitan dalam produksi. Pelajari lebih lanjut tentang praktik terbaik dalam desain thermoforming. ↩

-

Memahami manfaat dari biaya perkakas yang lebih rendah dapat membantu bisnis mengoptimalkan anggaran produksi dan meningkatkan profitabilitas. ↩

-

Mengeksplorasi dampak dari waktu tunggu yang lebih cepat dapat mengungkapkan strategi untuk meningkatkan efisiensi produksi dan kepuasan pelanggan. ↩

-

Menemukan aplikasi komponen yang besar dan ringan dapat menginspirasi desain produk yang inovatif dan solusi manufaktur. ↩