Penumpukan die, sering disebut sebagai air liur die, die bleed, atau plate-out, adalah tantangan yang sering terjadi dalam ekstrusi plastik yang dapat membahayakan kualitas produk dan menghambat efisiensi produksi. Fenomena ini terjadi ketika material terakumulasi pada die, terutama pada atau dekat pintu keluar die, karena faktor-faktor seperti desain die, sifat material1atau kondisi proses. Memperoleh wawasan tentang penyebabnya dan menerapkan strategi pencegahan yang efektif sangat penting untuk memastikan proses ekstrusi yang lancar dan berkualitas tinggi.

Penumpukan cetakan dalam ekstrusi plastik terutama didorong oleh geometri keluar mati2sifat material, dan kondisi proses seperti tekanan dan kecepatan tinggi, tetapi dapat dimitigasi melalui desain die yang dioptimalkan, alat bantu proses, dan kontrol material.

Penumpukan cetakan dapat sepenuhnya dihilangkan dengan desain cetakan yang tepat.Salah

Meskipun desain die yang tepat dapat secara signifikan mengurangi penumpukan die, namun tidak dapat menghilangkannya sepenuhnya karena faktor lain yang berkontribusi, seperti sifat material dan kondisi proses.

Sifat material memainkan peran penting dalam pembuatan cetakan.Benar

Bahan-bahan tertentu, seperti campuran polimer atau yang memiliki distribusi berat molekul yang luas, lebih rentan terhadap penumpukan die karena komposisi kimia atau karakteristik pemrosesannya.

Apa yang Menyebabkan Penumpukan Mati dalam Ekstrusi Plastik?

Penumpukan cetakan berasal dari kombinasi berbagai faktor yang berinteraksi selama proses ekstrusi. Berikut ini adalah penyebab utamanya:

- Die Exit Geometry: Bentuk dan sudut pintu keluar cetakan sangat memengaruhi penumpukan. Penelitian menunjukkan bahwa ujung yang tajam atau pintu keluar die yang menyatu, seperti sudut 90°, dapat meningkatkan penumpukan bibir die (DLBU). Sebaliknya, pintu keluar yang miring (misalnya, 15° untuk HDPE) dapat menguranginya dengan mengurangi tekanan dan kecepatan leleh. Bahkan ketidaksempurnaan kecil, seperti radius kecil 0,010 inci di pintu keluar cetakan, dapat memicu robekan permukaan dan penumpukan dengan polimer tertentu. Pengaruh geometri pintu keluar cetakan pada fenomena air liur cetakan internal selama ekstrusi lelehan HDPE linier; Cetakan yang Lebih Tajam Menghasilkan Ekstrusi yang Lebih Halus | Teknologi Plastik.

- Properti Material: Polimer dengan aditif, anorganik, atau distribusi berat molekul yang luas (MWD) sangat rentan. Misalnya, kelembapan dalam bahan dapat mempercepat pemisahan komponen di bawah geseran dan suhu tinggi, yang menyebabkan penumpukan. Bahan seperti HDPE rentan terhadap masalah ini karena degradasi yang diinduksi secara termal yang meningkatkan elastisitas lelehan NOVA-Chem-Tech-Bulletin-Die-Lip-Buildup-FINAL.pdf; Investigasi fenomena air liur cetakan untuk lelehan polimer HDPE.

- Kondisi Proses: Tekanan dan kecepatan leleh yang tinggi dapat menciptakan ruang hampa udara atau vortisitas yang menarik komponen yang lebih ringan ke bibir cetakan, sehingga memperparah penumpukan. Hal ini terutama terlihat jelas dalam ekstrusi kecepatan tinggi atau saat memproses material dengan profil reologi yang bervariasi.

Penumpukan cetakan hanya terjadi pada proses ekstrusi berkecepatan tinggi.Salah

Meskipun proses berkecepatan tinggi dapat memperburuk penumpukan cetakan, namun hal ini juga dapat terjadi pada proses yang lebih lambat, tergantung pada desain cetakan dan sifat material.

Bagaimana Anda Dapat Mencegah Penumpukan Die?

Mencegah penumpukan die membutuhkan pendekatan yang proaktif dan disesuaikan. Berikut adalah beberapa strategi yang telah terbukti:

-

Optimalkan Desain Die: Menyesuaikan pintu keluar cetakan ke bentuk yang berbeda, seperti kemiringan 15° untuk HDPE, mengurangi tekanan dan kecepatan lelehan, sehingga meminimalkan penumpukan. Menguji modifikasi ini pada peralatan yang lebih kecil terlebih dahulu dan disarankan untuk berkonsultasi dengan produsen mesin NOVA-Chem-Tech-Bulletin-Die-Lip-Buildup-FINAL.pdf.

-

Gunakan Alat Bantu Proses: Aditif yang mengurangi fraktur lelehan juga dapat mengurangi penumpukan die, menawarkan solusi yang fleksibel tanpa perubahan peralatan yang besar.

-

Kontrol Kelembaban Bahan: Mengeringkan bahan hingga di bawah 0,05 wt% kelembaban mencegah pemisahan dan penumpukan, terutama dalam campuran polimer. Mencocokkan komponen dengan profil reologi yang serupa akan mengurangi risiko.

-

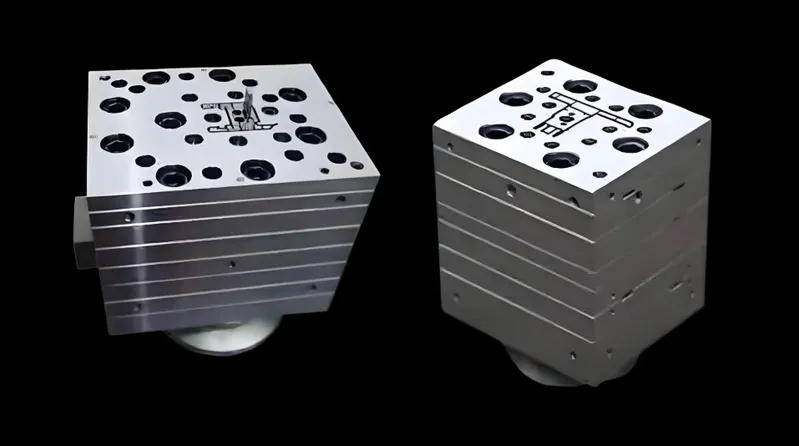

Menerapkan Pelapis Die: Lapisan logam yang seragam pada bagian dalam cetakan tahan terhadap abrasi dan daya rekat polimer, meskipun mungkin perlu dilapisi ulang secara berkala.

-

Perawatan dan Pembersihan Rutin: Jadwal rutin untuk memeriksa dan membersihkan die mencegah penumpukan meningkat, termasuk memeriksa keausan dan memastikan keselarasan yang tepat.

Alat bantu proses adalah metode yang paling efektif untuk mencegah penumpukan cetakan.Salah

Meskipun alat bantu proses dapat membantu, metode pencegahan terbaik bervariasi tergantung pada penyebab spesifik, seperti desain cetakan atau sifat material.

Apa Saja Material Umum yang Terpengaruh oleh Die Build-Up?

Beberapa bahan lebih rentan terhadap penumpukan mati3 karena karakteristik yang melekat pada mereka. Berikut ini rinciannya:

| Bahan | Kerentanan terhadap Penumpukan Mati | Catatan |

|---|---|---|

| HDPE | Tinggi | Rawan karena degradasi termal dan mati membengkak. |

| LDPE | Sedang | Dipengaruhi oleh sifat aliran dan kadar air. |

| PP | Sedang | Dipengaruhi oleh stereoisomerisme dan distribusi berat molekul. |

| Campuran Polimer | Tinggi | Pemisahan di bawah geseran menyebabkan penumpukan yang signifikan. |

-

HDPE (Polietilen Densitas Tinggi): Sangat rentan karena efek die swell dan degradasi termal pada elastisitas leleh4.

-

LDPE (Polietilena Densitas Rendah): Terpengaruh secara moderat, sering dikaitkan dengan sifat aliran dan kelembapan.

-

PP (Polypropylene): Bervariasi berdasarkan kelas, dengan MWD yang lebih luas meningkatkan kerentanan.

-

Campuran Polimer: Risiko tinggi karena pemisahan komponen akibat geseran dan suhu.

Semua bahan sama-sama rentan terhadap penumpukan die.Salah

Bahan seperti HDPE dan campuran polimer lebih rentan karena sifat spesifiknya, sementara bahan lain mungkin tidak terlalu terpengaruh.

Apa Saja Langkah-langkah untuk Mengatasi Masalah Penumpukan Die?

Ketika terjadi penumpukan die, pendekatan terstruktur dapat menentukan dan menyelesaikan masalah:

-

Mengisolasi Sumber: Hapus komponen campuran satu per satu untuk mengidentifikasi bahan penyebabnya.

-

Gantikan Polimer Primer: Uji polimer yang berbeda untuk menentukan apakah masalahnya spesifik pada material.

-

Periksa Pintu Keluar Die: Periksa keausan, kerusakan, atau geometri yang tidak tepat yang menyebabkan penumpukan.

-

Mengevaluasi Pintu Keluar Mati yang Lebih Luas: Untuk sementara, gunakan pintu keluar yang lebih lebar untuk menilai peran geometri.

-

Menganalisis Komposisi Build-Up: Periksa penumpukan untuk mengidentifikasi komponen yang terakumulasi dan sesuaikan formulasinya.

Pemecahan masalah penumpukan cetakan selalu memerlukan penggantian cetakan.Salah

Banyak masalah yang dapat diselesaikan melalui penyesuaian proses atau material tanpa mengganti die.

Kesimpulan

Penumpukan cetakan dalam ekstrusi plastik merupakan tantangan kompleks yang memengaruhi kualitas dan efisiensi produk. Dengan mengatasi penyebabnya - geometri die exit, sifat material, dan kondisi proses - serta menerapkan solusi seperti desain die yang dioptimalkan, alat bantu proses, dan kontrol material, produsen dapat menjaganya tetap terkendali. Perawatan rutin dan pemecahan masalah yang sistematis semakin memastikan kelancaran operasi.

-

Sifat material adalah kunci untuk mencegah penumpukan cetakan. Pelajari lebih lanjut tentang bagaimana hal tersebut memengaruhi proses ekstrusi dan kualitas produk. ↩

-

Geometri pintu keluar cetakan memainkan peran penting dalam kualitas ekstrusi. Temukan bagaimana mengoptimalkannya dapat mengurangi penumpukan dan meningkatkan produksi. ↩

-

Memahami penumpukan cetakan sangat penting untuk meningkatkan kualitas dan efisiensi ekstrusi. Jelajahi tautan ini untuk mendapatkan wawasan dan solusi yang mendalam. ↩

-

Elastisitas leleh memainkan peran penting dalam memproses plastik. Temukan bagaimana hal ini memengaruhi produksi dan kualitas dalam tautan informatif ini. ↩