Le thermoformage est un procédé de fabrication polyvalent qui consiste à chauffer une feuille de plastique à une température de formage souple, à la façonner à l'aide d'un moule et à la découper pour créer un produit utilisable. Cette technique est largement adoptée dans des secteurs tels que l'emballage, l'automobile, le médical et les biens de consommation en raison de sa rentabilité et de sa flexibilité. Le moule est un élément essentiel du thermoformage, car il détermine la forme, la qualité et la fonctionnalité du produit final. Dans cet article de blog, nous allons nous pencher sur les différents types de moules de thermoformage. moules de thermoformage1Les technologies de l'information et de la communication (TIC), leurs applications et leur comparaison avec d'autres technologies de fabrication.

- 1. Quels sont les principaux types de moules de thermoformage ?

- 2. Quels sont les matériaux utilisés pour les moules de thermoformage ?

- 3. Quelles sont les applications des moules de thermoformage ?

- 4. Comment le thermoformage se compare-t-il aux autres technologies ?

- 5. Quelles sont les principales étapes du processus de thermoformage ?

- 6. Quels sont les matériaux couramment utilisés pour le thermoformage ?

- 7. Quelles sont les meilleures pratiques pour la conception des moules de thermoformage ?

- 8. Conclusion

Quels sont les principaux types de moules de thermoformage ?

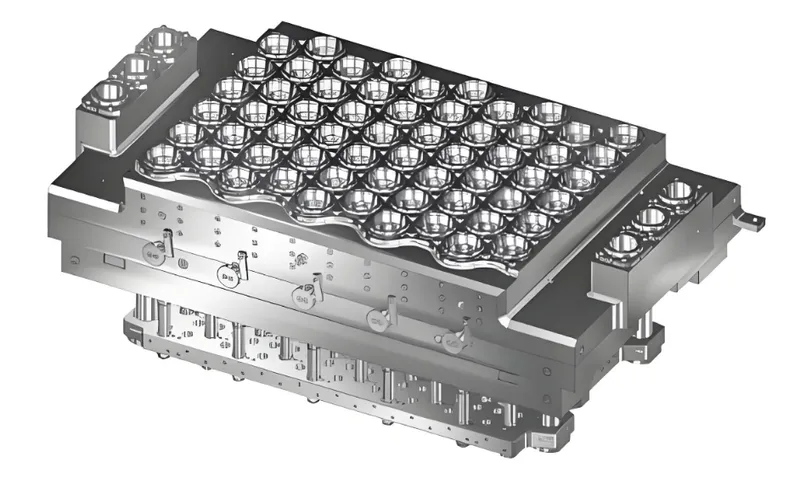

Les moules de thermoformage donnent des formes précises à des feuilles de plastique chauffées. Ils varient en fonction de la méthode de formage, de l'application et du résultat souhaité. Les trois principaux types sont les suivants formage sous vide2Ces moules sont conçus pour répondre à des besoins de production spécifiques.

Les moules de thermoformage comprennent le formage sous vide, formation sous pression3Les produits de l'industrie de l'emballage peuvent être utilisés dans des applications allant de l'emballage simple à la fabrication de pièces automobiles complexes.

| Type de moule | Processus | Applications | Avantages |

|---|---|---|---|

| Formage sous vide | Pression du vide | Plateaux d'emballage, gobelets jetables | Rentabilité, grandes séries |

| Formage sous pression | Pression atmosphérique | Tableaux de bord d'automobiles, boîtiers d'appareils électroménagers | Finition de haute qualité, tolérances serrées |

| Formage mécanique4 | La force physique | Pièces embouties, géométries complexes | Un contrôle précis, une mise en forme polyvalente |

Moules de formage sous vide

Les moules de formage sous vide utilisent la pression du vide pour attirer une feuille de plastique chauffée sur la surface du moule, formant ainsi la forme souhaitée. Cette méthode permet de créer des pièces peu profondes et de conception simple, telles que des plateaux d'emballage, des gobelets jetables et des couvercles. Son prix abordable et son efficacité en font une solution de choix pour la production à grande échelle.

Moules de formage sous pression

Les moules de formage sous pression utilisent la pression de l'air pour presser la feuille de plastique chauffée dans le moule, ce qui permet d'obtenir des formes plus détaillées et plus complexes. Idéale pour les pièces nécessitant une finition de surface supérieure, comme les tableaux de bord automobiles, les boîtiers d'appareils électroménagers et les composants d'appareils médicaux, cette méthode offre des tolérances plus serrées et une meilleure définition des caractéristiques par rapport au formage sous vide.

Moules de formage mécanique

Les moules de formage mécanique s'appuient sur la force physique, souvent par l'intermédiaire de bouchons ou de matrices adaptées, pour façonner la feuille de plastique. Cette approche convient aux applications nécessitant un contrôle précis, telles que les pièces embouties ou les géométries complexes. Elle peut être associée au formage sous vide ou sous pression pour des résultats optimaux.

Les moules de formage sous vide constituent l'option la plus rentable pour toutes les applications de thermoformage.Faux

Alors que les moules de formage sous vide sont très rentables pour les grandes séries de pièces simples, les moules de formage sous pression sont mieux adaptés aux applications détaillées et de haute finition, malgré des coûts plus élevés.

Quels sont les matériaux utilisés pour les moules de thermoformage ?

Le matériau choisi pour un moule de thermoformage a un impact significatif sur ses performances, sa longévité et son coût. La sélection dépend du volume de production, de la complexité des pièces et des contraintes budgétaires.

Les matériaux de moulage les plus courants sont l'aluminium pour la durabilité, l'uréthane pour le prototypage et les résines imprimées en 3D pour les conceptions rapides et complexes.

-

Aluminium: Privilégié pour les grands volumes en raison de son excellente conductivité thermique, il assure un refroidissement uniforme et une stabilité dimensionnelle.

-

Uréthane: Un choix économique pour le prototypage ou les petites séries, offrant une bonne résistance à l'usure pour des cycles limités.

-

Résines imprimées en 3D: Parfait pour le prototypage rapide et les géométries complexes, en particulier pour la production en petites séries.

Les moules en aluminium sont le meilleur choix pour toutes les applications de thermoformage.Faux

L'aluminium excelle en termes de durabilité et de transfert de chaleur pour les séries de production, mais l'uréthane ou les moules imprimés en 3D sont plus économiques pour le prototypage ou les besoins en faibles volumes.

Quelles sont les applications des moules de thermoformage ?

Les moules de thermoformage servent un large éventail d'industries, tirant parti de leur adaptabilité et de leur efficacité pour fabriquer divers produits.

Les moules de thermoformage font partie intégrante de l'emballage, de l'automobile, du secteur médical et des biens de consommation, offrant des solutions légères, durables et rentables.

-

Emballage: Utilisé pour les blisters, les coquilles et les barquettes alimentaires, en capitalisant sur l'évolutivité et l'accessibilité financière.

-

Automobile: Production de garnitures intérieures, de tableaux de bord et de boîtiers d'éclairage, exigeant durabilité et attrait esthétique.

-

Médical: Créer des plateaux chirurgicaux et des étuis de protection, en privilégiant la précision et la stérilité.

-

Biens de consommation: Façonne des jouets, des boîtiers d'appareils électroménagers et des enseignes, en bénéficiant d'une flexibilité de conception et de faibles coûts d'outillage.

Le thermoformage n'est adapté qu'à la production de faibles volumes.Faux

Idéal pour le prototypage en raison des faibles coûts d'outillage, le thermoformage permet également de produire des volumes importants, en particulier pour les pièces de grande taille et peu profondes comme les plateaux d'emballage.

Comment le thermoformage se compare-t-il aux autres technologies ?

Le thermoformage se distingue des alternatives telles que le moulage par injection, offrant des avantages et des compromis uniques en fonction des besoins du projet.

Le thermoformage permet réduction des coûts d'outillage5 et une mise en place plus rapide6 que le moulage par injection, bien qu'il soit moins performant pour la production de géométries très complexes.

| Technologie | Coût de l'outillage | Temps de préparation | Complexité des pièces | Volume de production |

|---|---|---|---|---|

| Thermoformage | Faible | Rapide | Faible à moyen | De faible à élevé |

| Moulage par injection | Haut | Lenteur | Haut | Haut |

-

Avantages du thermoformage:

-

Réduction des coûts d'outillage

-

Des temps d'installation plus rapides

-

Idéal pour les grandes pièces et les petits volumes

-

Modifications matérielles souples

-

-

Les inconvénients du thermoformage:

-

Complexité limitée dans la conception des pièces

-

Augmentation des déchets de matériaux lors de l'élagage

-

Possibilité d'une plus grande variation des pièces

-

Le choix entre le thermoformage et le moulage par injection dépend de facteurs tels que l'échelle de production, la complexité de la conception et le budget.

Quelles sont les principales étapes du processus de thermoformage ?

Les processus de thermoformage7 est une séquence structurée d'étapes, chacune d'entre elles étant essentielle à la production de pièces de haute qualité.

Le thermoformage consiste à chauffer une feuille de plastique, à la façonner à l'aide d'un moule et à la finir en la refroidissant et en la découpant, la précision de la température et de la pression étant essentielle.

-

Sélection des matériaux: Choisir un feuille thermoplastique8 adaptés aux besoins de l'application.

-

Chauffage: Chauffer la feuille à sa température de formation jusqu'à ce qu'elle soit souple.

-

Formation: Utiliser le vide, la pression ou la force mécanique pour mouler la feuille.

-

Refroidissement: Laisser la pièce se solidifier dans le moule.

-

Parage: Enlever l'excédent de matière pour obtenir la forme finale.

-

Finition: Ajouter des processus secondaires tels que l'impression ou l'assemblage.

Le contrôle précis de la température de chauffage est crucial pour un thermoformage réussi.Vrai

Un chauffage adéquat garantit que le plastique est façonnable sans se dégrader, ce qui permet d'éviter les défauts dans le produit final.

Quels sont les matériaux couramment utilisés pour le thermoformage ?

Le choix des thermoplastique9 influence le processus de thermoformage et les performances de la pièce, chaque matériau offrant des propriétés distinctes.

Communs thermoformage10 Les matériaux utilisés comprennent l'ABS, le PET, le PVC, le PP, le PS, le PC et le PEHD, sélectionnés pour leur solidité, leur clarté ou leur résistance.

| Matériau | Propriétés | Applications |

|---|---|---|

| ABS | Solide, résistant aux chocs | Pièces détachées automobiles, biens de consommation |

| PET | Des barrières claires et excellentes | Emballages alimentaires, blisters |

| PVC | Flexible, résistant aux produits chimiques | Plaquettes thermoformées, dispositifs médicaux |

| PP | Léger, résistant à la fatigue | Récipients alimentaires, appareils |

| PS | Rigide, cassant | Gobelets et plateaux jetables |

| PC | Impact élevé, transparent | Lunettes de sécurité, dispositifs médicaux |

| PEHD | Solide, résistant à l'humidité | Bouteilles, grandes pièces |

Quelles sont les meilleures pratiques pour la conception des moules de thermoformage ?

Efficace conception de moules11 améliore la qualité des pièces et l'efficacité de la production, ce qui nécessite de prêter attention à plusieurs facteurs clés.

Les considérations relatives à la conception des moules comprennent le type, le matériau, les angles de dépouille, les rayons, le refroidissement et les tolérances pour des performances optimales.

-

Type de moule: Opter pour des moules mâles ou femelles en fonction des priorités dimensionnelles.

-

Matériau: Utilisez l'aluminium pour la production, l'uréthane pour les prototypes ou les résines 3D pour les conceptions complexes.

-

Angles d'ébauche: Incorporer un angle d'au moins 2 degrés sur les moules mâles pour faciliter le démoulage.

-

Rayons: Élargir les rayons dans les zones d'emboutissage afin d'éviter l'amincissement.

-

Systèmes de refroidissement: Intégrer un système de refroidissement efficace pour assurer l'uniformité et la rapidité.

-

Tolérances: Prévoir des tolérances précises pour garantir l'exactitude.

Les angles de dépouille ne sont nécessaires que pour le moulage par injection, pas pour le thermoformage.Faux

Les angles de dépouille sont essentiels dans le thermoformage pour faciliter le retrait des pièces et éviter les dommages.

Conclusion

Les moules de thermoformage sont essentiels à la création d'un large éventail de produits dans tous les secteurs, de l'emballage aux dispositifs médicaux. La compréhension des différents types de moules - sous vide, sous pression et mécaniques - ainsi que de leurs applications et considérations en matière de conception, permet aux fabricants d'optimiser leurs processus. Que vous produisiez des plateaux économiques ou des composants automobiles détaillés, le thermoformage offre une solution flexible et efficace.

-

Explorez ce lien pour comprendre les différents moules de thermoformage et comment ils peuvent améliorer vos processus de fabrication. ↩

-

Découvrez les avantages et les applications du formage sous vide pour déterminer s'il s'agit du bon choix pour vos besoins de production. ↩

-

Découvrez les avantages uniques du formage sous pression et comment il peut améliorer la qualité des produits dans vos projets. ↩

-

Découvrez la polyvalence du formage mécanique et son adéquation avec les géométries complexes et le contrôle précis de la production. ↩

-

Comprendre l'importance de la réduction des coûts d'outillage peut aider les entreprises à faire des choix de fabrication éclairés et à optimiser leurs budgets. ↩

-

Découvrez comment des temps de préparation plus courts peuvent améliorer l'efficacité de la production et réduire les délais de mise sur le marché des produits. ↩

-

La compréhension du processus de thermoformage est essentielle pour toute personne impliquée dans la fabrication ou la conception, car elle a une incidence sur la qualité et l'efficacité des produits. ↩

-

L'étude des différents types de plaques thermoplastiques peut vous aider à choisir le matériau adéquat pour votre application spécifique et à améliorer les performances de votre produit. ↩

-

Découvrez les différents types de thermoplastiques, leurs propriétés uniques et la manière dont ils influencent les processus de fabrication. ↩

-

Explorez ce lien pour comprendre le processus de thermoformage, ses avantages et ses applications dans diverses industries. ↩

-

Découvrez les pratiques efficaces de conception des moules qui améliorent l'efficacité de la production et la qualité des pièces dans la fabrication. ↩