La conception des filières est une pierre angulaire du processus d'extrusion plastique, car elle façonne directement le plastique fondu en profils précis tout en garantissant la qualité et l'efficacité. Ce blog explore les multiples facettes du rôle de la conception des filières, en fournissant un guide complet pour les nouveaux venus et les professionnels chevronnés dans ce domaine.

La conception des filières d'extrusion plastique permet de façonner le plastique fondu selon les profils souhaités, en garantissant une épaisseur uniforme et en réduisant les défauts, ce qui est crucial pour la qualité du produit et l'efficacité de la production.

Par la maîtrise conception de la filière1Grâce à la conception des filières, les fabricants peuvent optimiser l'utilisation des matériaux, améliorer l'uniformité des produits et rationaliser la production. Plongez dans les détails ci-dessous pour comprendre comment la conception des filières influence chaque étape de l'extrusion plastique.

La conception des filières est cruciale pour la qualité du produit dans l'extrusion plastique.Vrai

Une filière bien conçue garantit une épaisseur uniforme et réduit les défauts, ce qui a un impact direct sur la qualité du produit final.

La conception de la filière n'affecte que la forme du produit extrudé.Faux

La conception de la filière influe également sur l'efficacité de la production, les déchets de matériaux et la capacité à traiter différents plastiques, ce qui en fait un élément à multiples facettes de l'extrusion.

- 1. Qu'est-ce que la conception des filières dans l'extrusion plastique ?

- 2. Quel est l'impact de la conception des filières sur les applications d'extrusion plastique ?

- 3. Quelles sont les étapes et les paramètres clés de la conception d'une filière pour l'extrusion des matières plastiques ?

- 4. Quels sont les éléments à prendre en compte lors de la conception d'une filière pour l'extrusion des matières plastiques ?

- 5. Comment la conception des filières s'intègre-t-elle aux autres technologies de l'extrusion plastique ?

- 6. Conclusion

Qu'est-ce que la conception des filières dans l'extrusion plastique ?

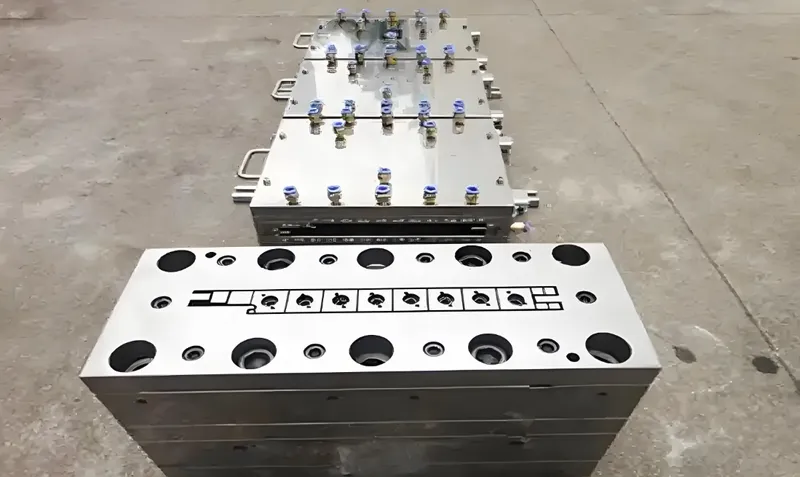

La conception d'une filière d'extrusion plastique fait référence à la création d'un outil spécialisé, communément appelé "filière". filière d'extrusion2 ou filière de façonnage-L'extrudeuse est une filière qui moule le plastique fondu en un profil transversal spécifique à la sortie de l'extrudeuse. La filière fonctionne selon le principe fondamental de la gestion d'un flux et d'une pression uniformes, garantissant des dimensions cohérentes tout en compensant des phénomènes tels que gonflement de l'extrudat3 (tendance du plastique à se dilater après avoir quitté la matrice).

Classification des matrices

Les matrices peuvent être classées en fonction du processus, des matériaux et des applications :

-

Par processus : Filières pour feuilles, filières pour films, filières pour tubes, filières pour profilés et filières de coextrusion.

-

Par les matériaux : Conçu pour les plastiques tels que le polyéthylène (PE), le polypropylène (PP) ou le polychlorure de vinyle (PVC).

- Par applications : Employés dans la construction (par exemple, cadres de fenêtres), l'emballage (par exemple, films) et la plomberie (par exemple, tuyaux).

| Type de classification | Exemples |

|---|---|

| Par processus | Filières pour feuilles, filières pour films, filières pour tubes, filières pour profilés, filières pour coextrusion |

| Par les matériaux | Polyéthylène (PE), polypropylène (PP), chlorure de polyvinyle (PVC) |

| Par applications | Construction (cadres de fenêtres), emballage (films), plomberie (tuyaux) |

Quel est l'impact de la conception des filières sur les applications d'extrusion plastique ?

La conception des filières s'adapte aux besoins spécifiques de l'industrie et aux exigences du produit, ce qui influence la polyvalence du processus d'extrusion.

Scénarios d'application typiques

-

Feuilles de matrices : Produire des feuilles de plastique plates pour les plateaux d'emballage ou les panneaux de construction.

-

Le film meurt : Créer des films fins pour les sacs à provisions et les emballages alimentaires.

-

Pipe Dies : Former des tuyaux pour les systèmes de plomberie et d'irrigation.

-

Profil Dies : Façonner des profils complexes tels que des cadres de fenêtres ou des moulures décoratives.

-

Matrices de coextrusion : Permettre la fabrication de produits multicouches, tels que les films barrières pour l'emballage alimentaire.

Avantages et inconvénients par rapport aux autres technologies

-

Avantages : Il permet une production continue, minimise les déchets de matériaux et prend en charge une large gamme de formes.

-

Inconvénients : Moins efficace pour les sections extrêmement fines ou épaisses, elle implique des coûts d'outillage initiaux plus élevés et peut entraîner des défauts si elle n'est pas optimisée.

La conception des filières permet une production continue dans le domaine de l'extrusion des matières plastiques.Vrai

Contrairement aux procédés discontinus, l'extrusion avec une filière bien conçue permet une fabrication ininterrompue, idéale pour les profilés longs.

La conception de moules est toujours plus rentable que les autres techniques de moulage.Faux

Bien qu'efficace pour certaines applications, la conception de moules peut entraîner des coûts d'outillage initiaux plus élevés que les méthodes de moulage plus simples.

Quelles sont les étapes et les paramètres clés de la conception d'une filière pour l'extrusion des matières plastiques ?

La conception de la filière fait partie intégrante du processus d'extrusion des matières plastiques, avec des étapes et des paramètres spécifiques garantissant le succès.

Décomposition du flux de travail du processus

- Alimentation : Les granulés de plastique sont introduits dans l'extrudeuse.

-

Fusion : Les granulés sont fondus dans le tonneau de l'extrudeuse sous l'effet d'une chaleur contrôlée.

-

Mise sous pression : Le plastique fondu est pressurisé pour assurer un débit régulier.

-

Façonnage de la matrice : La matrice moule le plastique, avec des paramètres critiques tels que longueur du terrain (la section droite de la filière) et conception des canaux d'écoulement affectant la production.

-

Refroidissement : Le produit extrudé se solidifie dans un système de refroidissement.

-

Post-traitement : Le produit est coupé, enroulé ou raffiné.

Compatibilité des matériaux

Les matrices doivent être adaptées aux propriétés du plastique :

-

Plastiques à haute viscosité4 (par exemple, PVC) : Les filières doivent être plus larges pour assurer un écoulement régulier.

-

Plastiques à faible viscosité (par exemple, PE) : Exiger une conception précise des canaux pour contrôler le flux.

-

Plastiques sensibles à la température (par exemple, polystyrène) : Besoin d'une régulation précise de la température.

-

Extruder des matériaux sujets au gonflement (par exemple, PP) : Nécessité d'ajuster les dimensions de sortie pour tenir compte de l'expansion.

La conception des matrices doit tenir compte des propriétés des matériaux afin d'éviter les défauts.Vrai

Les différents plastiques se comportent de manière unique, ce qui nécessite des conceptions de filières sur mesure pour éviter des problèmes tels qu'un refroidissement inégal ou un gonflement de l'extrudat.

Tous les plastiques peuvent être extrudés en utilisant la même filière.Faux

Chaque plastique possède des propriétés thermiques et d'écoulement distinctes, nécessitant des ajustements spécifiques de l'outil pour des performances optimales.

Quels sont les éléments à prendre en compte lors de la conception d'une filière pour l'extrusion des matières plastiques ?

Une conception efficace des filières repose sur des considérations pratiques et des outils d'aide à la décision.

Liste de contrôle pour la conception

-

Géométrie des matrices5: S'aligne sur la forme du produit cible.

-

Longueur du terrain : Optimisé pour le refroidissement et la stabilité du flux.

-

Canaux d'écoulement uniformes : Prévient les déséquilibres à l'origine des défauts.

-

Compensation du gonflement de l'extrudat : Ajuste les dimensions de la sortie en conséquence.

-

Contrôle de la température6: Incorpore des canaux de chauffage/refroidissement.

-

Accès à l'entretien : Simplifie le nettoyage et l'entretien.

Processus Sélection Prise de décision

-

Complexité des produits : Utilisez des matrices standard pour les formes simples et des matrices personnalisées pour les profils complexes.

-

Type de matériau : Adapter la conception des filières à la viscosité et aux propriétés thermiques.

-

Volume de production : Optez pour des matrices durables pour les gros volumes et pour des modèles plus simples pour les faibles volumes.

-

Compromis entre coût et qualité7: Équilibrer l'investissement initial avec les performances à long terme.

Une liste de contrôle permet de s'assurer que la conception de la filière respecte les limites du processus.Vrai

En suivant une liste de contrôle, les fabricants peuvent prendre en compte des facteurs clés tels que la géométrie et le contrôle de la température, ce qui améliore l'opérabilité.

La conception des filières est un processus unique pour toutes les applications d'extrusion.Faux

La conception des matrices doit être adaptée aux exigences spécifiques du produit, aux propriétés des matériaux et aux volumes de production.

Comment la conception des filières s'intègre-t-elle aux autres technologies de l'extrusion plastique ?

La conception des matrices ne fonctionne pas de manière isolée, elle s'inscrit dans un écosystème technologique plus large.

Technologie connexe Navigation

-

Technologies en amont :

-

Conception de l'extrudeuse : Affecte la qualité de la matière fondue et la pression à l'entrée de la filière.

-

Sélection des matériaux : Influence la conception des matrices en fonction des propriétés plastiques.

-

-

Technologies en aval :

-

Systèmes de refroidissement : Solidifier le produit en forme de matrice.

-

Traitement post-extrusion : Comprend la coupe, l'enroulement ou la mise en forme supplémentaire.

-

Contrôle de la qualité : Vérifie les performances des matrices par rapport aux spécifications.

-

Conclusion

La conception des filières est un élément clé de l'extrusion plastique, car elle détermine la forme, la qualité et l'efficacité de la production. Ce blog a abordé les concepts fondamentaux, les applications pratiques, les subtilités techniques, les outils de conception et les liens avec les technologies connexes. Que vous produisiez des tuyaux, des films ou des profilés, une filière bien conçue est la clé du succès.

La conception des filières est un facteur essentiel de la réussite des processus d'extrusion des matières plastiques.Vrai

Elle affecte directement la qualité des produits, l'efficacité de la production et l'utilisation des matériaux, ce qui la rend indispensable dans l'industrie manufacturière.

La conception des filières n'est pertinente que pour les profils d'extrusion complexes.Faux

Même les profils simples nécessitent des matrices bien conçues pour garantir un flux uniforme et éviter les défauts.

-

La compréhension de la conception des filières est essentielle pour optimiser le processus d'extrusion des matières plastiques et garantir la qualité et l'efficacité de la production. ↩

-

L'exploration de la mécanique d'une filière d'extrusion permet d'approfondir les connaissances en matière de mise en forme des matières plastiques et d'améliorer les techniques de production. ↩

-

L'étude du gonflement de l'extrudat permet de gérer la qualité du produit et de prévenir les défauts au cours du processus d'extrusion. ↩

-

L'étude des plastiques à haute viscosité peut aider à sélectionner les matériaux appropriés pour des applications spécifiques dans le domaine de l'extrusion. ↩

-

La compréhension de la géométrie des filières est essentielle pour obtenir la forme et la qualité souhaitées du produit dans les processus d'extrusion des matières plastiques. ↩

-

Le contrôle de la température est essentiel pour maintenir la qualité et l'homogénéité des produits ; étudiez son impact sur la conception des filières. ↩

-

Il est essentiel d'équilibrer les coûts et la qualité pour optimiser la conception des filières ; apprenez-en plus sur la façon de prendre des décisions éclairées. ↩