Fabricant de profilés ASA sur mesure

Fabricant professionnel de profilés ASA sur mesure offrant des solutions résistantes aux intempéries, stables aux UV et aux couleurs constantes pour les applications extérieures et industrielles. Livraison rapide et service OEM.

Guide pour la fabrication de profilés d'extrusion ASA sur mesure

Qu'est-ce qu'un profilé d'extrusion ASA sur mesure ?

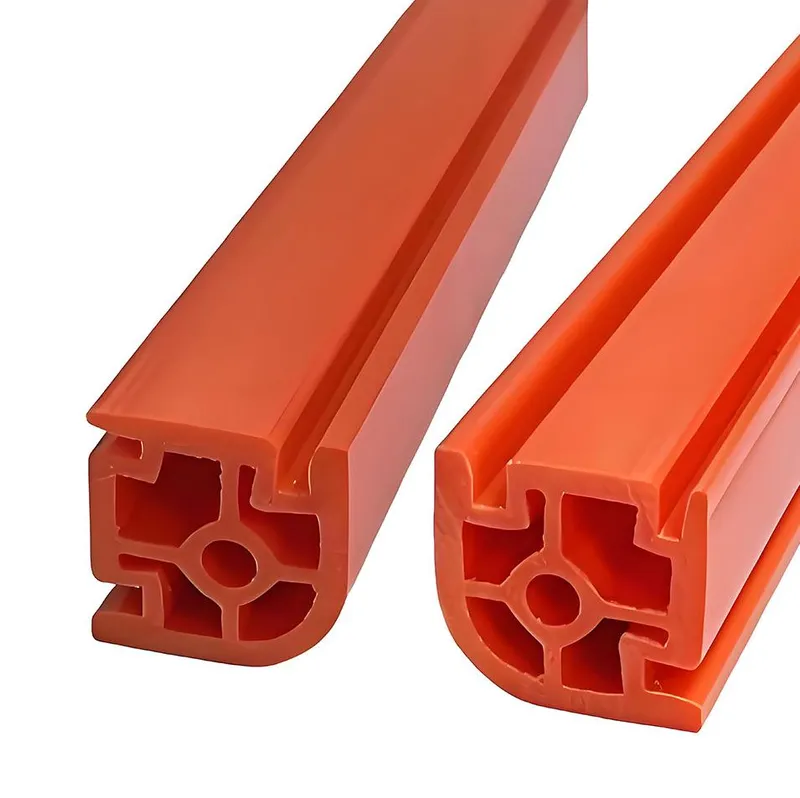

Les profilés d'extrusion ASA sur mesure sont des composants plastiques spécialisés fabriqués à partir d'acrylonitrile-styrène-acrylate (ASA), un thermoplastique durable apprécié pour son excellente résistance aux UV, aux intempéries et aux produits chimiques. Ces profilés sont fabriqués par un processus d'extrusion, où l'ASA fondu est forcé à travers une filière sur mesure pour créer des formes continues avec des sections transversales spécifiques, telles que des tubes, des canaux ou des géométries complexes.

Le processus d'extrusion garantit une grande précision et une grande cohérence, ce qui permet aux fabricants de répondre exactement aux exigences de conception. Les options de personnalisation peuvent inclure la co-extrusion, où l'ASA est combiné avec des matériaux tels que l'ABS ou le PVC pour améliorer les propriétés telles que la flexibilité ou la résistance. Cette polyvalence fait des profilés d'extrusion ASA personnalisés une solution fiable et adaptable pour les projets exigeant à la fois durabilité et souplesse de conception.

1. Principales caractéristiques de l'ASA :

① Résistance aux UV : Conserve sa couleur et ses propriétés malgré une exposition prolongée au soleil.

② Résistance aux intempéries : Résiste à la pluie, aux températures extrêmes et à d'autres facteurs environnementaux.

③ Résistance aux chocs : Offre une durabilité pour les applications exigeantes.

Ces qualités font des profilés d'extrusion ASA personnalisés la solution idéale pour un large éventail d'utilisations, en particulier lorsque les composants doivent résister à des conditions difficiles tout en conservant à la fois des performances et un attrait esthétique.

2. Applications :

① Automobile : Les garnitures extérieures, telles que les pièces de pare-chocs et les boîtiers de rétroviseurs.

② Construction : les composants du système de ventilation tels que les grilles et les conduits.

③ Marine : Équipement résistant à l'eau salée et aux dommages causés par les UV.

④ Mobilier d'extérieur : Cadres et accessoires résistants aux intempéries.

Qu'est-ce que l'ASA et pourquoi est-il utilisé dans l'extrusion ?

L'ASA est un copolymère composé de trois éléments clés :

- Acrylonitrile : Contribue à la résistance chimique et à la rigidité.

- Styrène : Améliore les possibilités de traitement et donne une finition brillante.

- Acrylate : Améliore la résistance aux intempéries, en particulier aux rayons UV.

Cette combinaison permet d'obtenir un matériau équilibré en termes de résistance, de durabilité et d'esthétique. Contrairement à l'ABS (Acrylonitrile Butadiène Styrène), qui utilise du butadiène pour la résistance aux chocs, l'ASA incorpore de l'acrylate. Cette substitution rend l'ASA très résistant à la dégradation par les UV, ce qui lui permet de conserver sa couleur et ses propriétés mécaniques au fil du temps, même dans des conditions extérieures difficiles.

Pourquoi l'ASA est-il utilisé dans l'extrusion ?

L'extrusion est un procédé dans lequel le plastique fondu est forcé à travers une filière pour créer des formes continues telles que des profilés, des feuilles ou des tubes. L'ASA est particulièrement bien adaptée à ce processus pour les raisons suivantes :

① Excellente résistance aux intempéries : L'ASA résiste parfaitement aux rayons UV, à l'humidité et aux fluctuations de température. Il est donc idéal pour les applications extérieures où les matériaux sont exposés de manière prolongée à la lumière du soleil et aux intempéries. Contrairement à d'autres plastiques qui peuvent se décolorer, se fissurer ou s'affaiblir, l'ASA conserve son aspect et sa résistance au fil du temps.

② Durabilité et résistance aux chocs : L'ASA offre une grande résistance aux chocs, même dans des conditions froides, ce qui garantit sa robustesse et sa fiabilité. Cette caractéristique est essentielle pour les produits tels que les pièces automobiles, les meubles d'extérieur et les éléments de construction qui doivent résister aux contraintes physiques.

③ Facilité de traitement : L'ASA fond et s'écoule en douceur pendant l'extrusion, ce qui permet aux fabricants de créer des profils complexes avec précision. Ses caractéristiques de traitement constantes garantissent une production de haute qualité et un minimum de problèmes de production.

④ Flexibilité esthétique : Disponible en différentes couleurs et finitions (brillantes ou mates), l'ASA peut également être coextrudé avec des matériaux tels que le PVC ou l'ABS. Cela permet d'améliorer la fonctionnalité ou de réaliser des économies tout en conservant un aspect attrayant, ce qui le rend adapté à des utilisations pratiques et décoratives.

⑤ Résistance chimique : L'ASA résiste aux acides dilués, aux alcalis et aux huiles, ce qui en fait un candidat de choix pour les applications industrielles et automobiles où l'exposition aux produits chimiques est un problème.

⑥ Performance à long terme : Grâce à sa résistance à la dégradation, l'ASA offre des performances durables avec un minimum d'entretien. Cela permet de réduire les coûts du cycle de vie des produits tels que la signalisation, le bardage et les garnitures extérieures.

Quelles sont les principales propriétés et avantages de l'ASA pour l'extrusion ?

L'ASA (Acrylonitrile Styrène Acrylate) est un matériau thermoplastique largement reconnu pour son aptitude à l'extrusion, un processus dans lequel le matériau est mis en forme en étant forcé à travers une filière. Voici ses principales propriétés et les avantages qu'elles offrent pour les applications d'extrusion.

1. Principales propriétés de l'ASA pour l'extrusion :

① Résistance supérieure aux intempéries et aux UV : L'ASA excelle dans les conditions extérieures difficiles, résistant à la dégradation et à la décoloration dues à la lumière du soleil et à l'exposition aux intempéries. Cela est dû à son composant acrylate, qui surpasse les matériaux comme l'ABS (Acrylonitrile Butadiène Styrène) qui contiennent du butadiène sensible aux UV.

② Grande stabilité aux chocs et à la chaleur : Il résiste aux chocs physiques et conserve sa forme à différentes températures, ce qui garantit sa durabilité pendant la transformation et l'utilisation finale.

③ Résistance chimique et facilité de traitement : L'ASA résiste aux dommages causés par de nombreux produits chimiques et s'écoule facilement lors de l'extrusion, ce qui permet de produire des formes précises et complexes.

2. Avantages de l'ASA dans l'extrusion :

① Durée de vie prolongée du produit : Sa résistance aux facteurs environnementaux réduit les besoins d'entretien ou de remplacement, ce qui le rend rentable au fil du temps, en particulier pour les applications extérieures.

② Une esthétique cohérente : L'ASA conserve sa couleur et sa finition en cas d'exposition prolongée, ce qui le rend idéal pour les composants visibles tels que les garnitures automobiles, la signalisation ou les meubles d'extérieur.

③ Polyvalence entre les secteurs d'activité : Des profilés de construction aux biens de consommation, les propriétés équilibrées de l'ASA répondent à divers besoins de fabrication.

④ Efficacité de la fabrication : Son excellente fluidité et sa compatibilité avec la coextrusion (superposition d'autres matériaux) améliorent la flexibilité de la production et permettent des conceptions innovantes et performantes.

3. Pourquoi l'ASA se démarque-t-elle ?

L'ASA est souvent préféré à l'ABS pour l'extrusion en extérieur en raison de sa résistance supérieure aux UV, offrant une combinaison de résilience, de facilité de traitement et d'attrait visuel que peu de matériaux peuvent égaler. Il s'agit donc d'un choix de premier ordre pour les produits extrudés nécessitant durabilité et polyvalence.

Où les profilés d'extrusion ASA sont-ils couramment utilisés ?

Les profilés d'extrusion ASA (Acrylonitrile Styrène Acrylate) sont largement utilisés dans les applications où la durabilité, la résistance aux intempéries et la stabilité aux UV sont essentielles. Vous trouverez ci-dessous les principaux domaines d'application de ces profilés :

① Industrie automobile : Les profilés ASA sont fréquemment utilisés pour les garnitures extérieures, les grilles et d'autres composants. Ces pièces doivent supporter une exposition prolongée au soleil, à la pluie et aux variations de température tout en conservant leur fonctionnalité et leur aspect.

② Secteur de la construction : Dans le domaine de la construction, les profilés ASA sont idéaux pour les cadres de fenêtres et de portes, ainsi que pour le bardage. Leur résistance à la décoloration, à la fissuration et à l'usure environnementale en fait un choix fiable pour ces éléments structurels.

③ Signalisation et publicité : Les enseignes et affichages extérieurs utilisent souvent les profilés ASA en raison de leur capacité à résister aux conditions météorologiques difficiles sans perdre leur intégrité structurelle ou leur attrait esthétique.

④ Mobilier et équipement d'extérieur : L'ASA est également utilisé dans des articles tels que les meubles de jardin et les équipements d'aires de jeux, où il résiste à la dégradation due à l'exposition constante aux éléments.

Quelles sont les industries qui bénéficient des profils ASA personnalisés ?

Les profilés ASA (Acrylonitrile Styrène Acrylate) sur mesure sont largement utilisés dans de nombreuses industries en raison de leur durabilité exceptionnelle, de leur résistance aux intempéries et de leur stabilité aux UV. Ces propriétés en font un matériau idéal pour les applications nécessitant des performances durables dans des conditions environnementales difficiles. Vous trouverez ci-dessous une liste complète des industries qui bénéficient des profilés ASA personnalisés, ainsi que leurs applications et avantages spécifiques :

1. L'industrie automobile :

Applications : Garnitures extérieures, grilles, boîtiers de rétroviseurs et éléments de pare-chocs.

Avantages : Les profilés ASA résistent à l'exposition aux UV, aux changements de température et aux intempéries, ce qui permet aux pièces automobiles de conserver leur aspect et leur fonctionnalité au fil du temps. Leur résistance aux chocs renforce également leur durabilité.

2. Secteur de la construction :

Applications : Cadres de fenêtres, cadres de portes, bardages et éléments de toiture.

Avantages : La résistance de l'ASA à la décoloration, à la fissuration et à l'usure environnementale en fait un choix durable et nécessitant peu d'entretien pour la construction, ce qui réduit les coûts et l'entretien à long terme.

3. Signalisation et publicité :

Applications : Enseignes extérieures, panneaux publicitaires et panneaux d'affichage.

Avantages : Les profilés ASA résistent à une exposition prolongée au soleil et aux intempéries sans perdre leur couleur ou leur intégrité structurelle, ce qui permet à la signalétique de rester vivante et efficace.

4. Mobilier et équipement d'extérieur :

Applications : Mobilier de jardin, équipements d'aires de jeux et aménagements extérieurs.

Avantages : L'ASA résiste à la dégradation causée par la pluie, les rayons UV et les fluctuations de température, ce qui le rend idéal pour les produits d'extérieur qui sont exposés en permanence.

5. Télécommunications :

Applications : Boîtiers pour antennes, paraboles et autres équipements extérieurs.

Avantages : L'ASA offre une protection fiable contre les dommages causés par les intempéries et les UV, garantissant ainsi la longévité de l'infrastructure de télécommunications.

6. Industrie maritime :

Applications : Composants pour bateaux, bordures de quai et accessoires marins.

Avantages : La résistance de l'ASA à la corrosion due à l'eau salée et aux UV en fait une option durable pour les environnements marins.

7. Produits électriques et de consommation :

Applications : Boîtiers d'appareils électroménagers, boîtiers électriques et éclairage extérieur.

Avantages : L'ASA offre une durabilité, une résistance chimique et une flexibilité esthétique, ce qui permet d'équilibrer la fonctionnalité et le design dans les biens de consommation.

8. Aérospatiale :

Applications : Composants intérieurs et extérieurs des aéronefs, tels que les panneaux de garniture et les couvercles.

Avantages : La légèreté et la durabilité de l'ASA, combinées à sa résistance à l'environnement, répondent aux exigences rigoureuses des applications aérospatiales.

9. Dispositifs médicaux :

Applications : Boîtiers pour équipements médicaux, appareils de diagnostic et aides à la mobilité.

Avantages : La résistance chimique et la durabilité de l'ASA garantissent que les dispositifs médicaux restent sûrs et opérationnels, même en cas d'exposition à des agents de nettoyage.

10. Applications industrielles :

Applications : Couvercles de protection, protections de machines et boîtiers industriels.

Avantages : La résistance de l'ASA aux produits chimiques, aux chocs et à l'usure le destine à des environnements industriels exigeants.

Comment concevoir un profil d'extrusion ASA personnalisé ?

La conception d'un profilé d'extrusion ASA (Acrylonitrile Styrène Acrylate) personnalisé implique un processus systématique pour s'assurer que le produit final répond à vos besoins fonctionnels, esthétiques et environnementaux spécifiques. L'ASA est un excellent choix de matériau, en particulier pour les applications extérieures, en raison de sa résistance aux UV, de sa durabilité et de la conservation de ses couleurs. Vous trouverez ci-dessous un guide étape par étape pour vous aider à concevoir un profilé d'extrusion ASA personnalisé, adapté à vos besoins.

1. Définir l'objectif et les exigences :

La première étape consiste à définir clairement la fonction du profilé et les conditions auxquelles il sera confronté. Cela permet de s'assurer que la conception est optimisée pour son application spécifique.

① Fonctionnalité : Identifiez le rôle du profilé. Fournira-t-il un support structurel, servira-t-il de garniture décorative, agira-t-il comme une enveloppe protectrice ou remplira-t-il une autre fonction ?

② Conditions environnementales : Tenez compte de facteurs tels que l'exposition aux UV, aux intempéries (pluie, températures extrêmes), aux produits chimiques ou aux contraintes mécaniques. L'ASA excelle dans les environnements extérieurs en raison de sa résistance aux intempéries et aux UV.

③ Besoins esthétiques : Décidez de la couleur, de la finition de la surface (brillante, mate ou texturée) et de tout élément de marque, tel que des logos ou des couleurs spécifiques.

④ Dimensions et tolérances : Spécifiez la taille, la forme et la précision requises. Pensez à la façon dont le profilé s'intégrera aux autres composants ou assemblages.

2. Choisir le bon matériau :

L'ASA est un bon point de départ, mais il convient de vérifier qu'elle répond à vos besoins et d'étudier les améliorations possibles.

① Propriétés ASA : Vérifiez que la résistance aux UV, la résistance aux chocs et la résistance chimique de l'ASA répondent aux exigences de votre projet. Il est idéal pour les applications nécessitant une durabilité et une stabilité des couleurs à l'extérieur.

② Options de coextrusion : Si vous avez besoin de propriétés supplémentaires (flexibilité, économies ou résistance accrue), envisagez de coextruder l'ASA avec des matériaux tels que l'ABS, le PVC ou le TPU. Vous obtiendrez ainsi un profil multicouche aux caractéristiques personnalisées.

3. Concevoir le profil :

Ensuite, créez une conception détaillée de la section transversale du profil, en gardant à l'esprit la faisabilité de la fabrication.

① Conception transversale : Utilisez un logiciel de CAO (conception assistée par ordinateur) pour développer un modèle 2D ou 3D précis de la section transversale du profilé. Concentrez-vous sur l'obtention de la forme souhaitée tout en vous alignant sur les capacités d'extrusion.

② Complexité et fabricabilité : La conception doit être aussi simple que possible pour réduire les coûts de production et les difficultés. Les formes complexes peuvent augmenter les frais d'outillage ou entraîner des difficultés de fabrication.

③ Tolérances : Définir des tolérances strictes pour les dimensions critiques afin de s'assurer que le profilé s'adapte parfaitement à l'application prévue. Consultez les fabricants pour connaître les limites de tolérance réalistes pour l'extrusion ASA.

4. Prototype et test :

Le prototypage permet de tester et d'affiner la conception avant de s'engager dans la production complète.

① Production de prototypes : Collaborer avec un fabricant pour produire un petit lot de prototypes. Cela permet d'identifier les problèmes dès le début du processus.

② Tests : Évaluer les prototypes pour :

- L'ajustement et le fonctionnement dans l'assemblage prévu.

- Performance dans les conditions prévues (par exemple, exposition aux UV, changements de température).

- Qualité esthétique, comme l'uniformité des couleurs et la finition de la surface.

③ Raffinement : Ajustez la conception en fonction des résultats des tests. Il peut s'agir d'ajuster les dimensions, de modifier la section transversale ou de changer le choix des matériaux.

5. Collaborer avec les fabricants :

En travaillant en étroite collaboration avec des experts en extrusion, vous vous assurez que votre conception est pratique et rentable.

① Consultation d'experts : Engagez les fabricants dès le début pour confirmer que votre conception est réalisable et optimisée pour la production. Leur contribution peut vous faire gagner du temps et de l'argent.

② Conception d'outils et de matrices : Le fabricant créera une matrice personnalisée sur la base de votre dessin. Assurez-vous qu'elle répond à vos spécifications et qu'elle peut produire des profils cohérents et de haute qualité.

③ Planification de la production : Discuter :

- Volumes et délais de production.

- Processus de contrôle de la qualité (par exemple, contrôles en cours de fabrication, tests post-production).

- Les facteurs de coût, y compris les dépenses d'outillage et les économies potentielles pour les commandes importantes.

6. Finaliser et approuver la conception :

Avant de lancer la production à grande échelle, assurez-vous que tout est en place.

① Examiner et approuver : Procéder à un examen final de la conception, des prototypes et du plan de production. Confirmer que toutes les exigences fonctionnelles, esthétiques et de performance sont satisfaites.

② Documentation : Conservez des enregistrements détaillés du processus de conception, y compris les fichiers de CAO, les résultats des tests et les spécifications de production. Ces informations sont utiles pour les références futures ou les itérations.

Fabricant de profilés ASA sur mesure

Fabricant de premier plan de profilés ASA sur mesure avec extrusion de précision, excellente durabilité et personnalisation complète. Idéal pour l'automobile, la construction et les produits d'extérieur.

Guide pour la fabrication de profilés d'extrusion ASA sur mesure

- Quelles sont les options de personnalisation disponibles pour les profils ASA ?

- Comment se déroule le processus d'extrusion des profilés ASA ?

- Spécifications techniques et tolérances pour les profilés ASA

- Comment le contrôle de la qualité est-il assuré dans l'extrusion ASA ?

- Comment l'ASA se compare-t-il aux autres matériaux d'extrusion ?

- Comment choisir le bon fabricant de profilés ASA sur mesure ?

Quelles sont les options de personnalisation disponibles pour les profils ASA ?

Les profilés ASA (Acrylonitrile Styrène Acrylate), couramment utilisés dans les processus d'extrusion pour leur durabilité et leur résistance aux intempéries, offrent un large éventail d'options de personnalisation pour répondre à des besoins fonctionnels et esthétiques spécifiques. Vous trouverez ci-dessous une description détaillée des options de personnalisation disponibles :

1. Forme et conception :

La forme de la section transversale des profilés ASA peut être entièrement personnalisée en concevant le moule d'extrusion. Cela permet de :

- Des formes simples comme des tubes, des rectangles ou des cercles.

- Profils complexes tels que canaux, garnitures, joints ou garnitures d'étanchéité adaptés à des applications spécifiques.

2. Dimensions et tolérances :

Les profils ASA peuvent être adaptés en termes de taille et de précision :

- Dimensions : La largeur, la hauteur, l'épaisseur des parois et la longueur peuvent être spécifiées en fonction de l'utilisation prévue.

- Tolérances : Des tolérances plus strictes peuvent être appliquées pour les applications exigeant une grande précision, afin de garantir que les profilés répondent exactement aux spécifications.

3. Couleur et aspect :

La personnalisation des couleurs est une caractéristique essentielle des profils ASA :

- Une large gamme de couleurs est disponible, y compris une adaptation personnalisée à des normes telles que les codes Pantone ou RAL.

- C'est idéal pour l'image de marque, la cohérence esthétique ou à des fins fonctionnelles (par exemple, la visibilité).

4. Finition de la surface :

La texture de la surface des profilés ASA peut être adaptée à différents besoins :

- Les options comprennent des finitions lisses, mates, brillantes ou texturées.

- Les textures peuvent améliorer la fonctionnalité, par exemple en améliorant l'adhérence ou en diffusant la lumière.

5. Propriétés des matériaux et additifs :

Les propriétés de l'ASA peuvent être améliorées par des additifs ou par le choix de la qualité :

- Additifs : Des stabilisateurs UV (en plus de la résistance aux intempéries inhérente à l'ASA), des retardateurs de flamme ou des modificateurs d'impact peuvent être incorporés.

- Grades ASA : Il est possible de sélectionner différentes qualités présentant des caractéristiques variées, telles qu'une plus grande résistance aux chocs ou un meilleur écoulement.

6. Options de co-extrusion et de multi-matériaux :

La co-extrusion permet de combiner l'ASA avec d'autres matériaux dans un seul profil :

- Les exemples incluent une couche extérieure en ASA pour la résistance aux intempéries, associée à un noyau économique ou rigide (par exemple, PVC ou ABS).

- Les profilés peuvent également comporter des sections flexibles (par exemple, avec TPE) pour des surfaces douces au toucher ou une fonctionnalité améliorée.

7. Traitement secondaire :

Les procédés de post-extrusion permettent de personnaliser davantage les profils ASA :

- Coupe : Les profilés peuvent être coupés à des longueurs spécifiques.

- Perçage ou poinçonnage : des trous ou des encoches peuvent être ajoutés pour le montage ou l'assemblage.

- Attaches : Des éléments tels que des rubans adhésifs ou des bandes magnétiques peuvent être appliqués, selon le fabricant.

8. Impression et décoration de surface :

Les profils ASA peuvent être décorés à des fins de marquage ou d'identification :

- Impression de logos, de textes ou de motifs directement sur la surface.

- Peinture ou revêtement pour une protection supplémentaire ou un attrait visuel.

Comment se déroule le processus d'extrusion des profilés ASA ?

Le processus d'extrusion des profilés ASA (Acrylonitrile Styrène Acrylate) est une technique de fabrication précise qui transforme la résine ASA en profilés de forme personnalisée avec des sections transversales constantes. L'ASA est un thermoplastique apprécié pour sa durabilité, sa résistance aux UV et aux intempéries, ce qui le rend idéal pour les applications extérieures. Vous trouverez ci-dessous une explication détaillée, étape par étape, de la manière dont ce processus est réalisé.

Étape 1 : Préparation du matériel :

① Séchage de la résine : La résine ASA, généralement fournie sous forme de granulés, est légèrement hygroscopique et peut absorber l'humidité de l'air. Avant l'extrusion, les granulés sont séchés dans un séchoir déshumidificateur afin d'éliminer l'humidité qui pourrait causer des bulles, des défauts de surface ou des points faibles dans le profilé final.

② Mélange d'additifs (en option) : Selon l'application, des additifs tels que des stabilisateurs UV, des retardateurs de flamme ou des colorants peuvent être mélangés aux granulés d'ASA afin d'améliorer certaines propriétés ou d'obtenir les couleurs souhaitées.

Étape 2 : Alimentation de l'extrudeuse :

① Chargement de la trémie : Les granulés d'ASA séchés sont chargés dans la trémie d'une extrudeuse, une machine conçue pour faire fondre et façonner le plastique.

② Alimentation par gravité : Les granulés s'écoulent de la trémie dans le cylindre de l'extrudeuse par gravité, ce qui déclenche la séquence de traitement.

Étape 3 : Fusion et mélange :

① Zones de chauffage : À l'intérieur du cylindre de l'extrudeuse, les granulés d'ASA passent par plusieurs zones à température contrôlée, généralement chauffées à 180°C-220°C (356°F-428°F), en fonction de la qualité de l'ASA. Ce chauffage progressif fait fondre les granulés.

② Rotation de la vis : Une vis rotative à l'intérieur du cylindre pousse le matériau vers l'avant tout en le mélangeant soigneusement, ce qui garantit une consistance uniforme et une distribution régulière de tout additif ou colorant.

Étape 4 : Extrusion à travers la filière :

① Façonnage de la matrice : L'ASA en fusion est poussé à travers une filière conçue sur mesure à l'extrémité de l'extrudeuse. La filière définit la forme de la section transversale du profilé, qui peut varier de simples tubes à des géométries complexes telles que des canaux ou des garnitures.

② Contrôle de la pression : L'extrudeuse applique une pression précise pour que l'ASA en fusion s'écoule uniformément à travers la filière, évitant ainsi les défauts ou les incohérences dans le profilé.

Étape 5 : Refroidissement et solidification :

① Système de refroidissement : À la sortie de la matrice, le profilé est encore mou et doit être refroidi pour solidifier sa forme. Les méthodes de refroidissement les plus courantes sont les suivantes :

- Bains d'eau : Le profilé passe par des réservoirs remplis d'eau pour un refroidissement rapide.

- Refroidissement par air : Des systèmes d'air peuvent être utilisés pour un refroidissement progressif, en fonction des exigences du profil.

② Outils d'étalonnage : Des dispositifs de calibrage ou un équipement de calibrage sous vide peuvent être utilisés pour maintenir des dimensions précises pendant le refroidissement du profilé.

Étape 6 : Découpage et finition :

① Unité de vidange : Une machine de traction tire le profilé refroidi à une vitesse contrôlée, en maintenant une tension constante pour garantir une épaisseur et une forme uniformes.

② Coupe à longueur : Le profilé continu est découpé en longueurs déterminées à l'aide de scies ou de coupeuses automatiques.

③ Opérations secondaires (facultatif) : D'autres procédés, tels que le perçage, le poinçonnage, le grugeage ou les traitements de surface (par exemple, l'impression ou le revêtement), peuvent être appliqués en fonction de l'utilisation prévue du profilé.

Étape 7 : Contrôle de la qualité :

① Contrôles dimensionnels : Les profils sont mesurés pour s'assurer qu'ils respectent les tolérances spécifiées en matière de taille et de forme.

② Inspection de la surface : Les contrôles visuels et tactiles permettent d'identifier les défauts tels que les bulles, les stries ou les rugosités.

③ Tests de performance : Les échantillons peuvent être testés pour des propriétés telles que la résistance aux chocs, la stabilité aux UV ou la cohérence des couleurs afin de confirmer qu'ils répondent aux normes d'application.

Notes supplémentaires :

① Co-Extrusion (en option) : L'ASA peut être coextrudé avec des matériaux tels que le PVC ou l'ABS pour créer des profilés aux propriétés combinées, par exemple un noyau rigide en ASA avec une couche extérieure flexible.

② Précision de l'outillage : La conception de la filière est essentielle pour façonner le profil avec précision et doit être adaptée à l'application spécifique.

Quelles sont les spécifications techniques et les tolérances pour les profilés ASA ?

Les profilés ASA (Acrylonitrile-Styrène-Acrylate) sont des produits thermoplastiques fabriqués par extrusion. Ils sont largement utilisés dans la décoration automobile, les éléments de construction et les installations extérieures en raison de leur excellente résistance aux intempéries, aux UV et à la durabilité. Voici un résumé de leurs spécifications techniques et de leurs tolérances.

1. Spécifications techniques :

① Dimensions :

Les profils ASA sont hautement personnalisables pour répondre à des applications spécifiques, mais il existe des gammes de dimensions communes :

- Dimensions transversales :

a. Les profils peuvent aller de formes simples (tubes, rectangles, etc.) à des conceptions complexes (structures à plusieurs chambres, etc.).

b. Largeur et hauteur : Généralement entre 5 mm et 200 mm, en fonction de la complexité du profil et de l'utilisation prévue.

c. Épaisseur de la paroi : Généralement de 1 mm à 5 mm, les parois plus épaisses étant utilisées à des fins structurelles.

- Longueur : Extrudé en continu et coupé à la longueur voulue, souvent jusqu'à 6 mètres pour faciliter la manutention et l'expédition.

- Caractéristiques personnalisées : Les profilés peuvent comporter des trous, des fentes ou d'autres caractéristiques ajoutées pendant ou après l'extrusion, en fonction de l'application.

② Propriétés mécaniques :

Les propriétés mécaniques de l'ASA en font un matériau robuste et polyvalent :

- Résistance à la traction : Environ 40-50 MPa, offrant une bonne intégrité structurelle pour les applications porteuses.

- Module de flexion : entre 2 000 et 2 500 MPa, ce qui indique une rigidité suffisante pour diverses utilisations.

- Résistance à l'impact : Valeurs d'impact Izod entaillées de 10-15 kJ/m², maintenant la résistance même à basse température.

- Dureté : Dureté Shore D de 80-85, offrant une résistance aux rayures et aux dommages de surface.

- Stabilité thermique : Convient pour une utilisation continue jusqu'à 80°C, avec une exposition de courte durée jusqu'à 100°C sans dégradation significative.

2. Tolérances :

Les tolérances définissent la variation admissible des dimensions et des caractéristiques, garantissant que les profilés ASA s'adaptent et fonctionnent correctement :

① Tolérances dimensionnelles :

- Largeur et hauteur : ±0,5 mm pour les profils jusqu'à 50 mm ; jusqu'à ±1,0 mm pour les profils plus grands.

- Épaisseur de la paroi : ±0,2 mm pour les parois minces (1-2 mm), passant à ±0,5 mm pour les parois plus épaisses.

② Rectitude : Les profils ne doivent pas s'écarter de plus de 1 mm par mètre afin de garantir un alignement et un ajustement corrects.

③ Finition de la surface : Une finition lisse est typique, avec une rugosité de surface (Ra) inférieure à 1,6 µm pour les surfaces esthétiques ou fonctionnelles.

④ Cohérence des couleurs : Pour les profils colorés, la variation de couleur est contrôlée dans une valeur Delta E inférieure à 1,0, ce qui garantit l'uniformité.

3. Normes industrielles pertinentes :

Les profils ASA peuvent devoir répondre à des normes spécifiques en fonction de leur utilisation :

① ISO 9001 : Assurer une qualité de fabrication constante.

② ASTM D4673 : Définit les propriétés matérielles de l'ASA, y compris les caractéristiques mécaniques et physiques.

③ UL 94 : S'applique aux grades ignifuges pour la conformité à la sécurité incendie.

④ RoHS et REACH : Veiller au respect des réglementations environnementales concernant les substances réglementées.

4. Comment les spécifications et les tolérances sont-elles garanties ?

Les fabricants emploient diverses méthodes pour vérifier que les profilés ASA répondent à ces normes :

① Surveillance en ligne : Mesure en temps réel des dimensions et de la qualité de la surface pendant l'extrusion.

② Essais mécaniques : Les échantillons sont testés pour la résistance à la traction, la résistance aux chocs et d'autres propriétés.

③ Inspection visuelle : Vérifie les défauts de surface, la cohérence des couleurs et la qualité de la finition.

④ Vérification dimensionnelle : Des outils tels que des pieds à coulisse ou des jauges laser garantissent le respect des tolérances.

Comment le contrôle de la qualité est-il assuré dans l'extrusion ASA ?

Le contrôle de la qualité de l'extrusion de l'ASA (Acrylonitrile Styrène Acrylate) est un processus systématique conçu pour garantir que les profils extrudés finaux répondent à des normes strictes en matière de dimensions, de propriétés des matériaux et de performances. Étant donné que l'ASA est utilisé dans des applications exigeantes telles que les pièces automobiles, les matériaux de construction et les produits d'extérieur, il est essentiel de maintenir une qualité élevée.

1. Inspection des matériaux :

Le processus commence par une inspection approfondie des matières premières, en particulier de la résine ASA. Les principales étapes sont les suivantes :

① Contrôle de pureté : La résine est examinée à la recherche de contaminants ou d'impuretés susceptibles de compromettre le processus d'extrusion.

② Teneur en eau : L'ASA pouvant absorber l'humidité, il est testé et séché à un niveau spécifié (par exemple, <0,1%) afin d'éviter les défauts tels que les bulles ou les points faibles dans le produit final.

③ Vérification additive : Si des additifs tels que des colorants ou des stabilisateurs UV sont utilisés, leur consistance et leurs proportions sont confirmées pour garantir l'uniformité.

2. Surveillance du processus d'extrusion :

Pendant l'extrusion, les paramètres critiques sont étroitement surveillés afin de maintenir la cohérence et d'éviter les défauts :

① Température : Les températures du tonneau et de la filière (généralement 180°C-220°C) sont contrôlées afin d'assurer une fusion et un écoulement corrects du matériau ASA.

② Pression : La pression d'extrusion est régulée afin d'obtenir un flux régulier de matériau à travers la filière.

③ Vitesse de la vis : La vitesse de la vis de l'extrudeuse est réglée pour contrôler le débit de sortie et garantir un profil uniforme. Les réglages en temps réel, souvent assistés par des systèmes automatisés, contribuent à maintenir la stabilité du processus.

3. Contrôles dimensionnels :

Après l'extrusion, les profils sont contrôlés pour vérifier la précision des dimensions :

① Surveillance en ligne : Des outils tels que les jauges laser ou les capteurs à ultrasons mesurent les dimensions pendant la production pour s'assurer qu'elles sont conformes aux spécifications.

② Inspection post-extrusion : Les principales mesures sont les suivantes :

- Dimensions transversales : La largeur, la hauteur et l'épaisseur de la paroi sont vérifiées par rapport aux tolérances (par exemple, ±0,5 mm).

- Longueur : La précision des longueurs de coupe est vérifiée.

- Rectitude : Les profils sont évalués en fonction des écarts (par exemple, ≤1 mm par mètre).

4. Inspection de la qualité de la surface :

La surface des profilés extrudés est soigneusement examinée pour en vérifier la qualité esthétique et fonctionnelle :

① Détection des défauts : Les opérateurs ou les systèmes automatisés vérifient l'absence de rayures, de bulles, de stries ou de textures irrégulières.

② Cohérence de la finition : La surface est vérifiée pour correspondre à la finition requise, par exemple lisse, mate ou texturée.

5. Essais mécaniques :

Des échantillons de chaque lot sont testés pour s'assurer que les profils répondent aux normes de performance :

① Résistance à la traction : Mesuré pour confirmer que le profilé peut résister aux forces de traction (généralement 40-50 MPa pour l'ASA).

② Résistance aux chocs : Testé pour vérifier la ténacité, essentielle pour les applications extérieures ou à fortes contraintes.

③ Résistance à la flexion : La résistance à la flexion sous charge est évaluée. Des tests supplémentaires, tels que la résistance à la chaleur, peuvent être effectués en fonction de l'application.

6. Contrôles de la couleur et de l'apparence :

Pour les applications où l'esthétique est importante, les profilés sont évalués :

① Cohérence des couleurs : Des outils tels que les spectrophotomètres permettent de s'assurer que les variations de couleur restent dans des limites acceptables (par exemple, Delta E <1,0).

② Niveau de brillance : La brillance de la surface est mesurée et comparée aux spécifications si nécessaire.

7. Emballage et manutention :

Pour éviter les dommages après la production :

① Emballage de protection : Les profilés sont enveloppés dans un film ou soutenus par des entretoises afin d'éviter les rayures ou les déformations pendant le transport.

② Étiquetage : Les emballages sont marqués avec les détails de la production pour la traçabilité.

8. Documentation et traçabilité :

Les activités de contrôle de la qualité font l'objet d'une documentation détaillée :

① Records : Inclure les numéros de lot des matériaux, les paramètres du processus et les résultats de l'inspection.

② Traçabilité : Permet aux fabricants de suivre l'historique de la production de chaque lot, ce qui facilite le dépannage et l'assurance qualité.

9. Amélioration continue :

Le retour d'information du contrôle de la qualité est analysé pour :

① Identifier les tendances ou les problèmes récurrents.

② Optimiser le processus d'extrusion, mettre à jour les procédures ou améliorer la formation, afin de garantir une amélioration continue de la qualité.

Comment l'ASA se compare-t-il aux autres matériaux d'extrusion ?

L'ASA (Acrylonitrile Styrène Acrylate) est un matériau populaire dans les processus d'extrusion, apprécié pour sa durabilité et sa résistance aux facteurs environnementaux. Pour comprendre comment il se compare à d'autres matériaux d'extrusion courants tels que le PVC (chlorure de polyvinyle), l'ABS (acrylonitrile butadiène styrène) et le PMMA (polyméthacrylate de méthyle), examinons leurs principales propriétés, leurs applications et les avantages qu'ils présentent.

1. Comparaison des propriétés clés :

Voici une analyse détaillée des performances de l'ASA par rapport au PVC, à l'ABS et au PMMA en ce qui concerne plusieurs caractéristiques importantes :

| Propriété | ASA | PVC | ABS | PMMA |

|---|---|---|---|---|

| Résistance aux UV | Excellent | Modéré | Pauvre | Bon |

| Résistance aux intempéries | Excellent | Bon | Modéré | Bon |

| Résistance aux chocs | Haut | Modéré | Haut | Faible |

| Coût | Modéré à élevé | Faible | Modéré | Haut |

| Facilité de traitement | Bon | Excellent | Excellent | Bon |

| Rétention des couleurs | Excellent | Bon | Pauvre | Bon |

| Résistance chimique | Bon | Excellent | Modéré | Modéré |

① Résistance aux UV et aux intempéries : L'ASA résiste parfaitement à la lumière du soleil et aux intempéries, surpassant l'ABS (qui se dégrade sous l'effet des UV) et le PVC (dont la résistance est modérée). Le PMMA résiste également bien aux intempéries, mais n'atteint pas la durabilité globale de l'ASA.

② Résistance aux chocs : L'ASA et l'ABS offrent tous deux une résistance élevée aux chocs, ce qui les rend plus robustes que le PVC et le PMMA, qui sont plus fragiles.

③ Coût : Le PVC est l'option la plus économique, tandis que l'ASA et le PMMA sont plus coûteux en raison de leurs propriétés spécifiques.

④ Facilité de traitement : Le PVC et l'ABS sont plus faciles à extruder que l'ASA, qui nécessite un contrôle précis de la température (généralement 180°C-220°C) et un pré-séchage pour éviter les défauts.

2. Les atouts uniques de l'ASA :

L'ASA se distingue par son :

① Résistance aux UV : Il conserve sa résistance et son aspect en cas d'exposition prolongée à la lumière du soleil.

② Résistance aux intempéries : Il résiste à la fissuration, à la décoloration et à la fragilité dans des conditions extrêmes.

③ Rétention des couleurs : Il conserve des couleurs vives dans le temps, contrairement à l'ABS qui se décolore rapidement à l'extérieur.

3. Adaptation à l'application :

Les propriétés de l'ASA lui permettent de s'adapter à des utilisations spécifiques, souvent plus performantes que d'autres matériaux dans des environnements extérieurs :

① Automobile : Les pièces extérieures telles que les garnitures et les grilles bénéficient de la résistance aux UV et de la stabilité des couleurs de l'ASA.

② Construction : Les châssis de fenêtres, les bardages et les toitures tirent parti de sa résistance aux intempéries et de sa durabilité.

③ Signalisation et mobilier extérieurs : L'ASA garantit une apparence et une résistance durables.

④ En comparaison :

- PVC : couramment utilisé pour les applications intérieures telles que les tuyaux et les raccords en raison de son faible coût et de sa résistance aux produits chimiques.

- ABS : Convient aux produits d'intérieur tels que les boîtiers d'appareils électroménagers ou les jouets, pour lesquels l'exposition aux UV n'est pas un problème.

- PMMA : Idéal pour les applications transparentes telles que les couvertures lumineuses ou les écrans, grâce à sa clarté optique.

4. Limites de l'ASA :

① Coût plus élevé : Il est plus cher que le PVC et l'ABS, ce qui peut limiter son utilisation dans des projets à budget limité.

② Défis en matière de traitement : Il exige une manipulation soigneuse lors de l'extrusion, contrairement au PVC et à l'ABS qui sont plus tolérants.

③ Pas pour la transparence : Contrairement au PMMA, l'ASA manque de clarté optique, ce qui le rend impropre aux applications transparentes.

5. Pourquoi choisir ASA ?

L'ASA est un choix de premier ordre pour l'extrusion lorsque les performances extérieures sont essentielles. Sa résistance supérieure aux UV, sa capacité à résister aux intempéries et sa rétention des couleurs en font un matériau idéal pour les produits exposés au soleil et aux intempéries, ce qui justifie souvent son coût plus élevé et ses besoins en matière de traitement. Pour les applications intérieures ou sensibles aux coûts, le PVC ou l'ABS peuvent être de meilleures options, tandis que le PMMA brille dans les scénarios nécessitant de la transparence. En fin de compte, l'équilibre entre la durabilité et la stabilité esthétique de l'ASA lui permet de se démarquer là où la longévité et l'apparence comptent le plus.

Comment choisir le bon fabricant de profilés ASA sur mesure ?

L'ASA est un choix de premier ordre pour l'extrusion lorsque les performances extérieures sont essentielles. Sa résistance supérieure aux UV, sa capacité à résister aux intempéries et sa rétention des couleurs en font un matériau idéal pour les produits exposés au soleil et aux intempéries, ce qui justifie souvent son coût plus élevé et ses besoins en matière de traitement. Pour les applications intérieures ou sensibles aux coûts, le PVC ou l'ABS peuvent être de meilleures options, tandis que le PMMA brille dans les scénarios nécessitant de la transparence. En fin de compte, l'équilibre entre la durabilité et la stabilité esthétique de l'ASA lui permet de se démarquer là où la longévité et l'apparence comptent le plus.

1. Évaluer l'expertise et l'expérience :

① Pourquoi c'est important : La production de profilés ASA nécessite des techniques d'extrusion avancées et une connaissance approfondie des propriétés du matériau. Un fabricant ayant une grande expérience sera mieux équipé pour relever les défis uniques de l'ASA et fournir des résultats fiables.

② Ce qu'il faut rechercher : Renseignez-vous sur l'ancienneté du fabricant dans le secteur de l'extrusion et demandez-lui s'il a une expérience spécifique de l'ASA. Demandez des exemples de projets antérieurs ou des études de cas pour confirmer son expertise.

2. Évaluer les capacités de personnalisation :

① Pourquoi c'est important : Les profilés ASA sur mesure nécessitent souvent des formes, des tailles ou des caractéristiques de performance spécifiques pour répondre aux besoins du projet. Un fabricant disposant de fortes capacités de personnalisation peut s'adapter à vos exigences uniques.

② Ce qu'il faut rechercher : Renseignez-vous sur leur capacité à concevoir des matrices personnalisées, à réaliser la coextrusion avec des matériaux tels que le PVC ou l'ABS et à proposer des services supplémentaires tels que le découpage, le perçage ou la finition.

3. Vérifier les processus de contrôle de la qualité :

① Pourquoi c'est important : Les profilés ASA doivent répondre à des normes précises en matière de dimensions, de durabilité et de performances, en particulier dans les environnements exigeants. Un contrôle de qualité rigoureux garantit la cohérence et la fiabilité.

② Ce qu'il faut rechercher : Recherchez des preuves de contrôle en ligne, d'essais mécaniques et d'adhésion à des normes reconnues telles que la norme ISO 9001.

4. Examiner l'approvisionnement et la manipulation des matériaux :

① Pourquoi c'est important : La qualité de la résine ASA et sa manipulation correcte (par exemple, le préséchage pour éviter les défauts) ont un impact direct sur les performances du produit final.

② Ce qu'il faut rechercher : Confirmez que le fabricant utilise une résine ASA de qualité supérieure et qu'il respecte les meilleures pratiques en matière de préparation et de stockage des matériaux.

5. Tenir compte de la capacité de production et des délais d'exécution :

① Pourquoi c'est important : Le respect des délais est essentiel, en particulier pour les projets de grande envergure ou sensibles au facteur temps. La capacité et l'efficacité du fabricant détermineront sa capacité à livrer dans les délais.

② Ce qu'il faut rechercher : Évaluez leurs capacités de production et demandez quels sont les délais de livraison habituels pour les commandes personnalisées.

6. Vérifier les certifications et la conformité de l'industrie :

① Pourquoi c'est important : Les certifications démontrent l'engagement d'un fabricant en matière de qualité, de sécurité et de responsabilité environnementale, ce qui est particulièrement important pour les industries réglementées.

② Ce qu'il faut rechercher : Vérifiez les certifications telles que ISO 9001, ainsi que la conformité à des normes telles que RoHS ou REACH.

7. Évaluer l'assistance à la clientèle et la collaboration :

① Pourquoi c'est important : Un fabricant qui fournit une assistance pendant la conception, le prototypage et la production peut vous aider à affiner votre projet et à résoudre rapidement les problèmes potentiels.

② Ce qu'il faut rechercher : Assurez-vous qu'ils proposent une assistance à la conception, des services de prototypage et une communication réactive tout au long du processus.

Pourquoi choisir Uplastech ?

Lorsqu'il s'agit de profils ASA personnalisés, Uplastech se distingue comme un choix de premier ordre. Avec plus de 20 ans d'expertise dans l'industrie de l'extrusion, nous apportons une richesse d'expérience et de professionnalisme à chaque projet. Nos installations à la fine pointe de la technologie, nos processus rigoureux de contrôle de la qualité et notre dévouement à la collaboration avec nos clients nous permettent de livrer des profilés ASA sur mesure de grande qualité qui répondent aux normes les plus rigoureuses. Que votre application soit dans le domaine de l'automobile, de la construction ou autre, Uplastech est votre partenaire de confiance pour des solutions durables et conçues avec précision.

FAQ POUR LE CLIENT

Démarrer avec Uplastech

Vous avez des questions ? Nous avons les réponses.

Nous sommes spécialisés dans l'extrusion, le formage sous vide, le moulage par soufflage et la fabrication de moules de précision, offrant des solutions personnalisées pour répondre à vos divers besoins de fabrication.

Nous travaillons avec diverses industries, notamment l'automobile, l'électronique, les biens de consommation et l'emballage, en nous concentrant sur les partenariats B2B et en fournissant des solutions dans les domaines de l'extrusion, du thermoformage, du moulage par soufflage et de la fabrication de moules de précision.

Oui, nous adaptons nos solutions à vos besoins spécifiques.

Prendre contact

N'hésitez pas à nous envoyer un courriel ou à remplir le formulaire ci-dessous pour obtenir un devis.

Courriel : uplastech@gmail.com