Fabricant de profilés ABS sur mesure

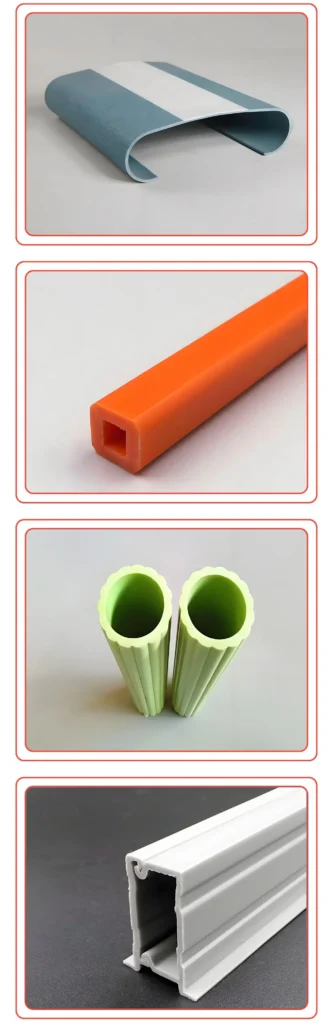

Découvrez nos profils ABS personnalisés conçus pour l'extrusion plastique, offrant une solidité, une résistance à la chaleur et une durabilité aux chocs exceptionnelles.

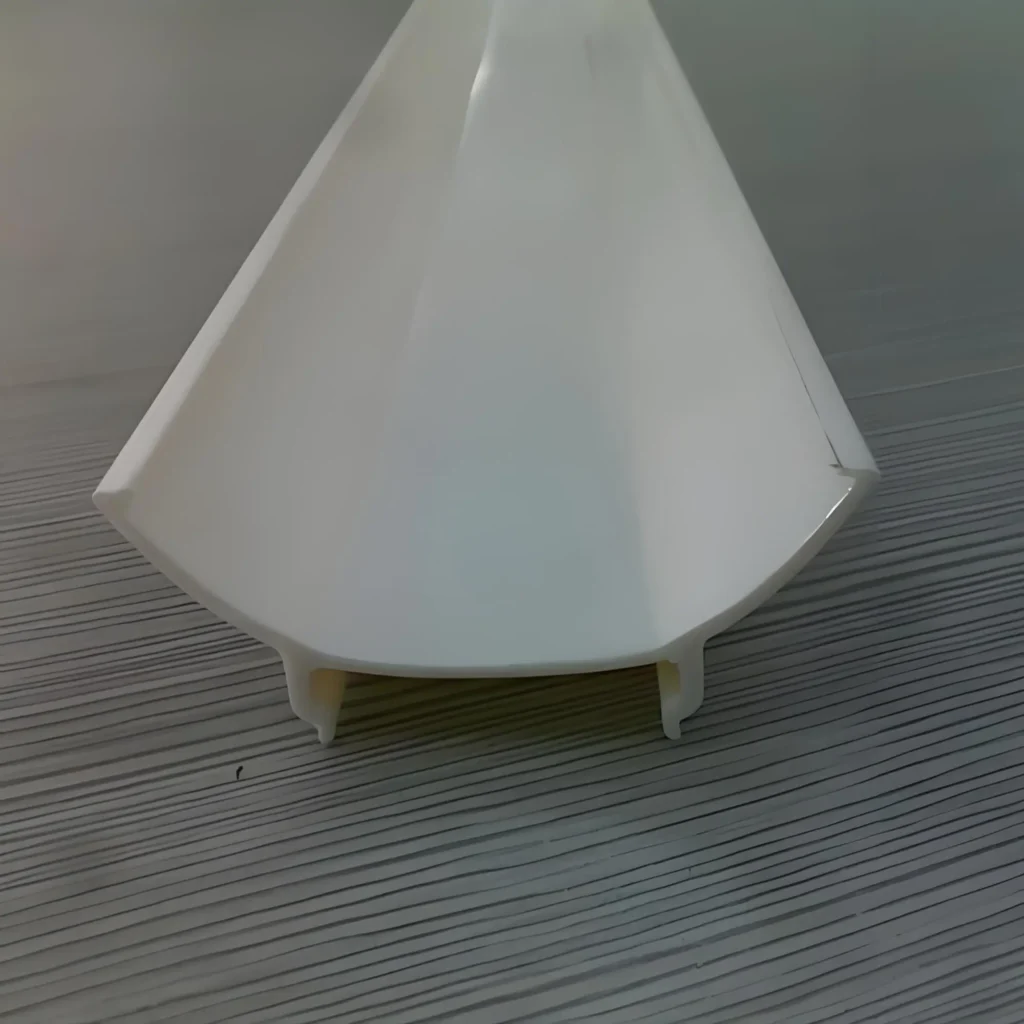

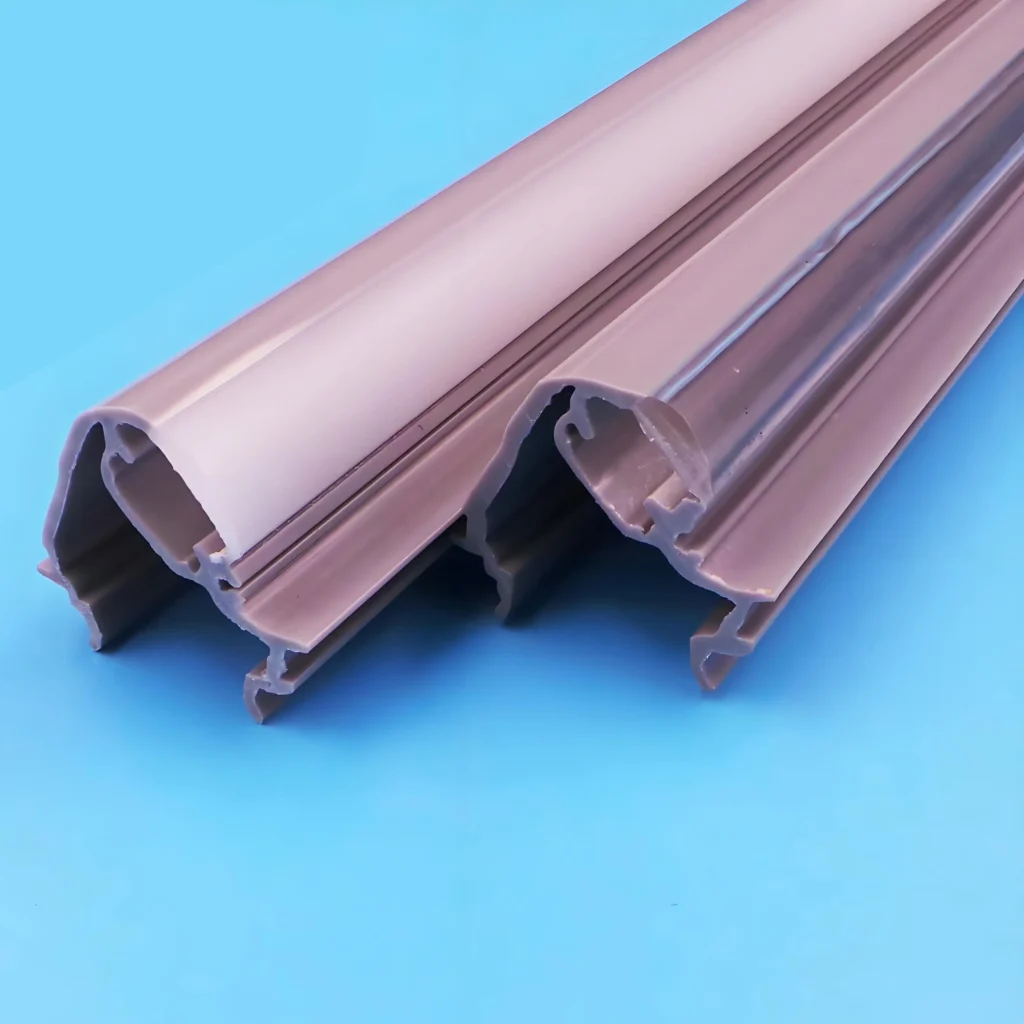

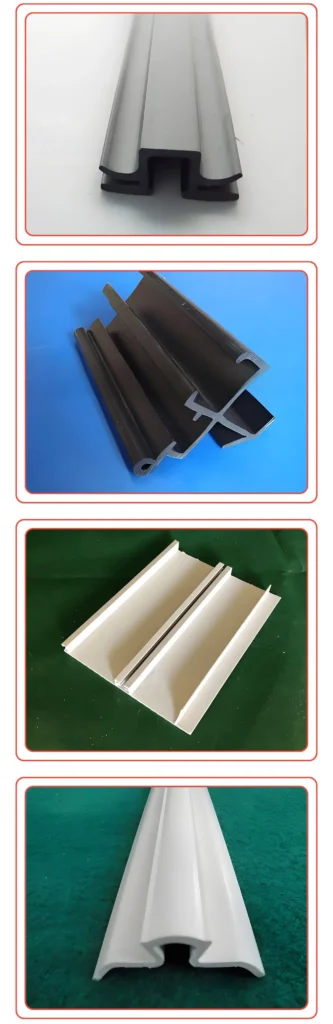

Profil du cadre en ABS

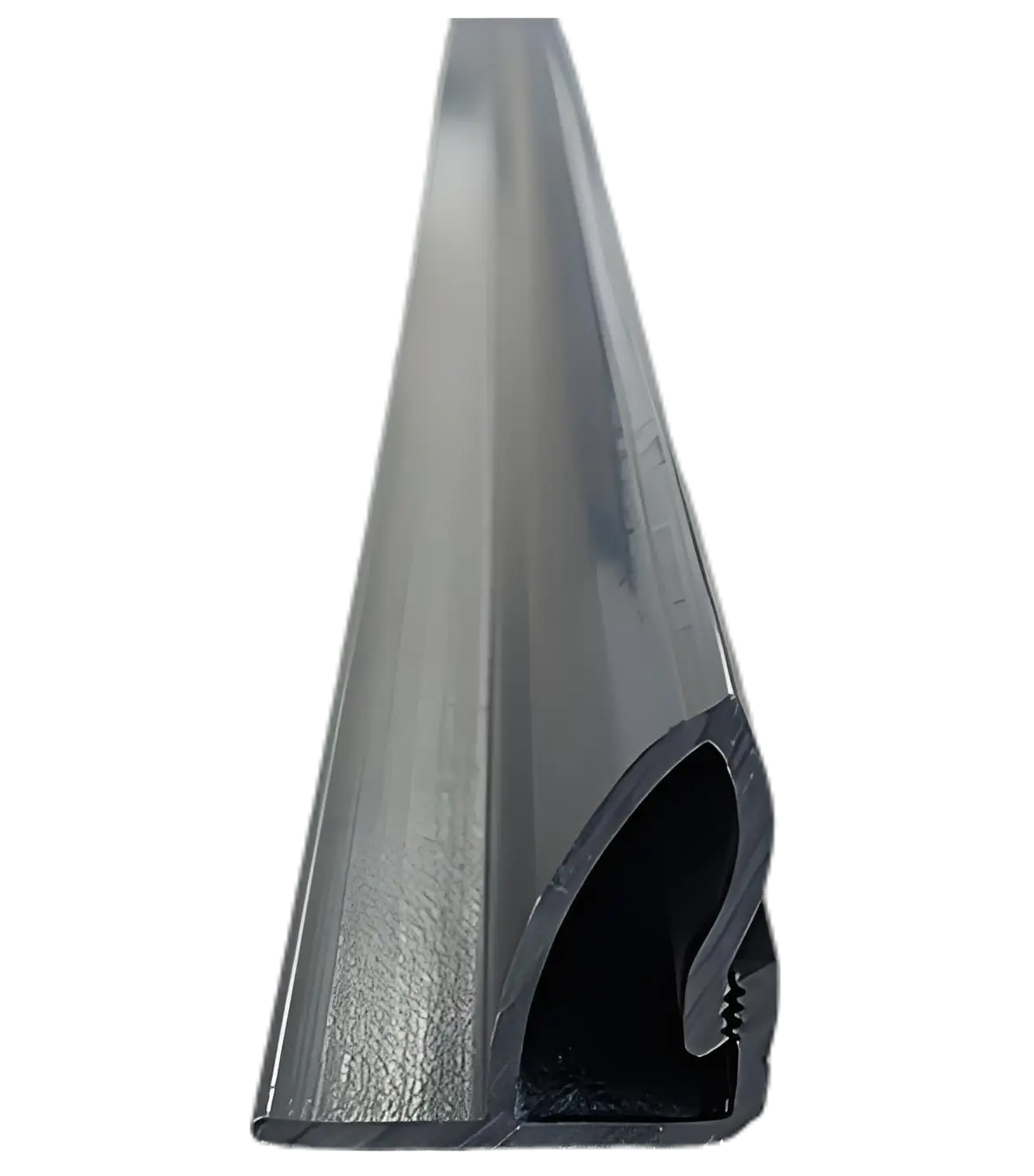

Clips décoratifs souples en ABS

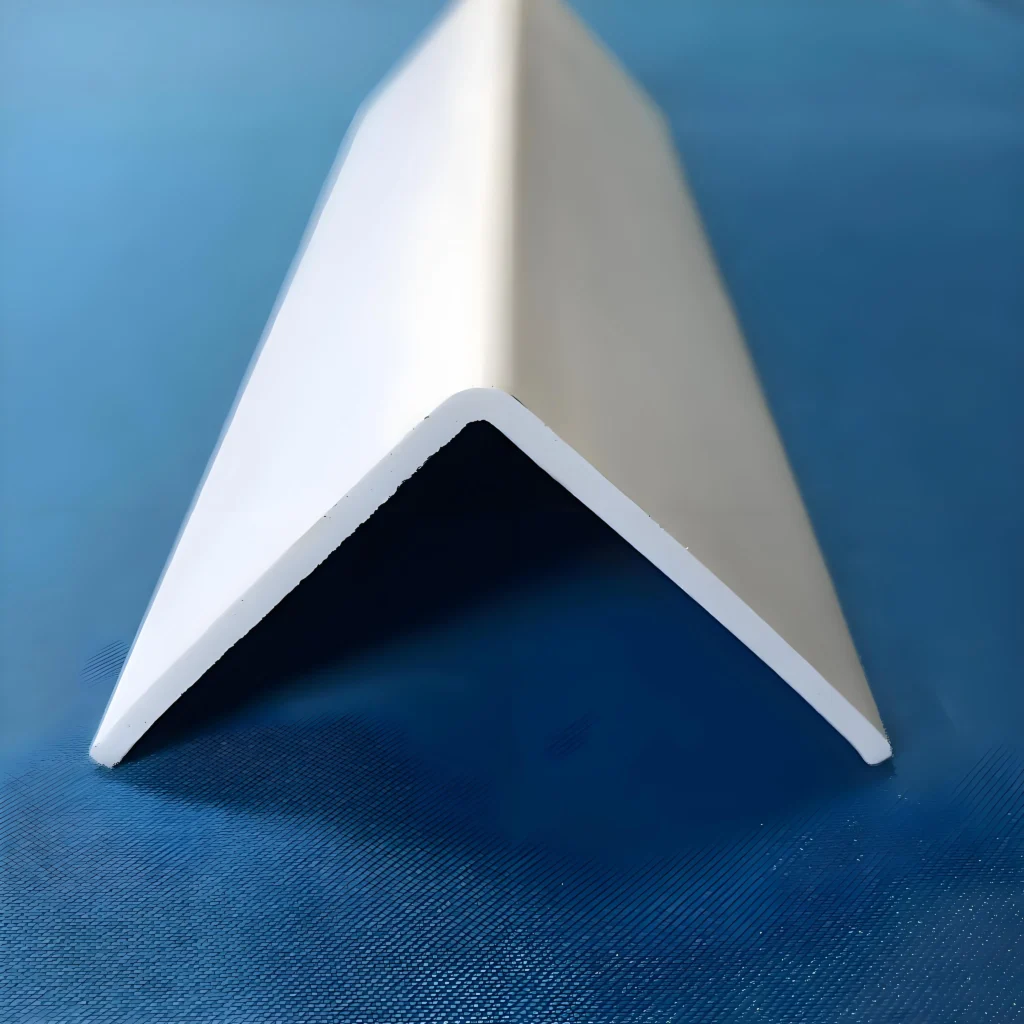

Fente pour tissu ABS

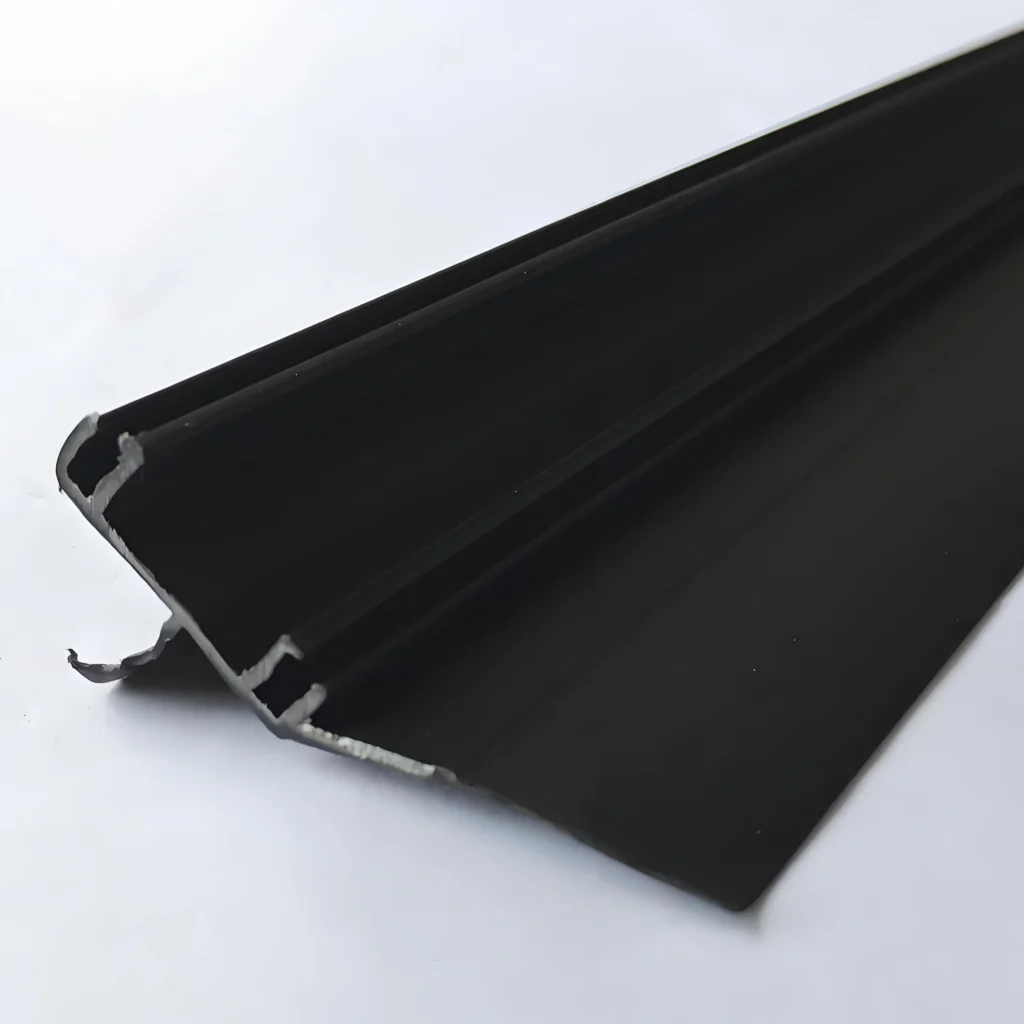

Fente en ABS

Guide pour la fabrication de profilés d'extrusion en ABS sur mesure

Qu'est-ce qu'un profilé ABS ?

Les profilés ABS sont des formes plastiques extrudées fabriquées à partir de résine acrylonitrile-butadiène-styrène (ABS). L'ABS est un polymère thermoplastique polyvalent composé de trois monomères : l'acrylonitrile, le butadiène et le styrène, chacun apportant des propriétés uniques au matériau. Les profilés ABS sont des pièces plastiques longues et continues dont la forme et la taille peuvent être personnalisées pour diverses applications, offrant un équilibre entre résistance, durabilité et facilité de traitement.

Les profilés ABS sont un matériau essentiel dans la fabrication moderne, car ils sont durables, faciles à traiter et polyvalents. Leur capacité à être personnalisés en termes de forme, de taille et de finition de surface les rend adaptés à une large gamme d'applications, de l'automobile à la construction en passant par l'électronique grand public. Que vous recherchiez des composants résistants aux chocs ou des bandes décoratives personnalisables, les profilés ABS constituent une solution idéale.

Le processus d'extrusion plastique et les profilés ABS

Le processus d'extrusion plastique joue un rôle crucial dans la production de profilés ABS. Dans ce processus, l'ABS est chauffé à une température spécifique pour être ramolli, puis extrudé à travers un moule pour former diverses formes telles que des tuyaux, des bandes, des angles, des formes en T, etc. Ce processus garantit non seulement un contrôle dimensionnel précis, mais permet également d'incorporer différentes formulations et additifs pendant le moulage, améliorant ainsi les propriétés physiques et chimiques des profilés ABS afin de répondre aux besoins de diverses industries.

Quelles sont les applications courantes des profilés ABS ?

L'acrylonitrile butadiène styrène (ABS) est un thermoplastique polyvalent largement utilisé dans diverses industries en raison de ses excellentes propriétés telles que sa grande résistance aux chocs, sa légèreté et sa facilité de transformation. L'extrusion plastique permet de donner à l'ABS une grande variété de formes et de tailles, ce qui en fait un matériau populaire dans de nombreux domaines. Voici quelques applications typiques des profilés d'extrusion en ABS dans différentes industries :

1. Bâtiment et construction :

① Profils de fenêtres et de portes : Les profilés d'extrusion ABS sont couramment utilisés pour créer des cadres de fenêtres et de portes en raison de leur excellente résistance aux intempéries, de leur protection contre les UV et de leur bonne résistance aux produits chimiques. Les profilés ABS peuvent être façonnés avec précision grâce au processus d'extrusion, ce qui permet de répondre à diverses exigences en matière de conception architecturale.

② Systèmes de tuyauterie : Les tuyaux et raccords en ABS sont largement utilisés dans les systèmes de plomberie parce qu'ils sont légers, résistants à la corrosion et faciles à installer. Ils sont performants dans différentes conditions environnementales.

③ Bardage extérieur et bandes décoratives : Les profilés ABS sont également utilisés pour le revêtement des murs extérieurs ou les bandes décoratives, car ils sont durables et esthétiques. Ils peuvent imiter l'aspect de matériaux tels que le bois ou la pierre, offrant ainsi une alternative rentable et durable.

2. Industrie automobile :

① Composants intérieurs : L'ABS est largement utilisé pour la production de pièces intérieures automobiles telles que les tableaux de bord, les panneaux de porte et les garnitures. Sa solidité, sa résistance aux chocs et sa finition esthétique en font un matériau idéal pour ces applications.

② Pièces extérieures : Les profilés ABS sont utilisés pour fabriquer des pare-chocs et d'autres pièces extérieures. Cela permet de réduire le poids des véhicules et d'améliorer le rendement énergétique.

③ Composants du capot : Certaines pièces situées sous le capot, telles que les conduits d'admission d'air et les supports de câbles, sont fabriquées à partir de profilés ABS. La résistance à haute température de l'ABS permet à ces pièces de supporter les contraintes mécaniques et la chaleur dans le compartiment moteur.

3. Mobilier et décoration :

① Éléments d'ameublement : Les profilés d'extrusion en ABS sont utilisés dans la fabrication de pièces de mobilier telles que les portes d'armoires, les façades de tiroirs et les garnitures décoratives. La durabilité du matériau, sa résistance aux rayures et sa facilité de nettoyage en font un choix idéal pour les applications d'ameublement.

② Moulures décoratives : Les profilés ABS sont utilisés pour créer des éléments décoratifs sur les murs, les plafonds et les meubles, afin d'améliorer l'esthétique générale des espaces de vie ou de travail. Le processus d'extrusion permet de réaliser facilement des formes et des motifs complexes.

4. Applications médicales :

① Boîtiers pour dispositifs médicaux : Les profilés ABS sont utilisés pour fabriquer des boîtiers de dispositifs médicaux tels que les nébuliseurs, les systèmes d'administration de médicaments et d'autres équipements médicaux. La durabilité de l'ABS, sa facilité de stérilisation et ses bonnes propriétés mécaniques en font un matériau adapté aux applications médicales.

② Mobilier hospitalier : Les pièces de mobilier hospitalier telles que les lits, les chariots et les armoires, y compris les poignées et les plateaux, sont souvent fabriquées à partir de profilés en ABS. La résistance à l'usure et la facilité de nettoyage de ce matériau sont essentielles au maintien de l'hygiène.

5. Produits de consommation et jouets :

① Fabrication de jouets : L'ABS est un matériau populaire pour la fabrication de jouets en raison de sa robustesse et de sa capacité à être moulé en motifs complexes. Les briques LEGO sont notamment fabriquées en ABS.

② Biens de consommation : Des articles tels que les étuis de téléphone, les classeurs et les boîtiers de calculatrice sont souvent fabriqués à partir de profilés ABS. La durabilité, la légèreté et la facilité de moulage de ce matériau en font un matériau idéal pour divers produits de la vie quotidienne.

6. Applications industrielles :

① Tuyaux et conduits : Les profilés ABS sont utilisés pour fabriquer des tuyaux et des conduits dans diverses applications industrielles, notamment dans les usines de traitement chimique, les installations de traitement de l'eau et les systèmes de ventilation. Leur excellente résistance chimique et leur capacité à supporter différentes pressions les rendent adaptés à ces applications.

② Composants du système de convoyage : Dans les systèmes de convoyage, les pièces telles que les rouleaux et les rails de guidage sont fabriquées à partir de profilés ABS. La faible friction et la résistance à l'usure de ce matériau garantissent le bon fonctionnement du système de bande transporteuse.

Quel est le processus de fabrication des profilés ABS ?

Le processus de fabrication des profilés ABS (Acrylonitrile Butadiène Styrène) comprend généralement plusieurs étapes et techniques clés, qui peuvent être adaptées en fonction de l'application spécifique et des exigences de production. Vous trouverez ci-dessous un aperçu complet du processus de production, y compris la préparation des matériaux, l'extrusion, le refroidissement, la finition et le contrôle de la qualité.

1. Préparation des matières premières :

① Sélection de la résine : La résine ABS de haute qualité, généralement sous forme de granulés, est sélectionnée en fonction des propriétés mécaniques, de l'apparence et des performances souhaitées pour le produit final. Différentes qualités d'ABS sont choisies en fonction de facteurs tels que la résistance aux chocs et la facilité de traitement.

② Mélange d'additifs : Divers additifs, tels que des stabilisants, des lubrifiants et des colorants, sont mélangés à la résine ABS pour améliorer les propriétés du matériau, telles que la stabilité thermique, la fluidité et la couleur. Ces additifs sont mesurés avec précision et mélangés dans un malaxeur pour garantir une distribution uniforme.

2. Compoundage et granulation :

① Mélange : Dans certains cas, le matériau ABS brut est composé en mélangeant la résine avec des additifs spécifiques tels que des plastifiants, des charges et des pigments pour créer un mélange uniforme.

② La granulation : Le mélange est ensuite fondu et transformé en petits granulés. Ces granulés sont plus faciles à manipuler et à transporter et constituent la matière première pour l'étape suivante, l'extrusion.

3. Processus d'extrusion :

① Le processus d'extrusion est essentiel pour produire des profils continus tels que des tubes, des tiges et des formes personnalisées.

② Alimentation : Les granulés d'ABS sont introduits dans la trémie de l'extrudeuse. L'extrudeuse, équipée d'une vis rotative, transporte la matière vers l'avant dans le tonneau.

③ Fusion et plastification : Le matériau est chauffé par le système de chauffage de l'extrudeuse et la chaleur de friction générée par la vis. La température est soigneusement contrôlée pour assurer une fusion uniforme, ce qui permet à la résine ABS de s'écouler facilement.

④ Moulage par extrusion : L'ABS fondu est forcé à travers une filière qui le façonne en un profil continu avec la forme de section transversale souhaitée (par exemple, rectangulaire, circulaire ou d'autres formes personnalisées).

4. Refroidissement et mise en forme :

① Refroidissement primaire : Après l'extrusion, le profilé chaud entre dans un réservoir de refroidissement où il est refroidi par de l'eau ou de l'air pour se solidifier. Ce refroidissement rapide permet de maintenir la précision dimensionnelle et la qualité de la surface du profilé.

② Calibrage : Un calibreur est souvent utilisé pour garantir la précision des dimensions. Le profilé passe à travers cet outil, qui applique une pression pour aider à maintenir sa forme et sa surface lisse.

5. Découpage :

① Mesure de la longueur : Une fois le profilé refroidi et solidifié, il est transporté vers un dispositif de coupe équipé d'un système de mesure. Ce système garantit que le profilé est coupé à la bonne longueur.

② Opération de coupe : Le profilé est coupé à la longueur requise à l'aide d'une lame de scie ou d'un couteau. Il faut veiller à contrôler la vitesse et la force pour éviter d'endommager les extrémités.

6. Traitement de surface et finition :

① Ébavurage : Les bords des profilés coupés peuvent présenter des bavures ou des rugosités, qui sont éliminées par des outils d'ébavurage afin de garantir une finition lisse et d'éviter les dommages lors de la manipulation.

② Nettoyage de la surface : Les profilés sont nettoyés à l'aide de méthodes mécaniques ou de produits de nettoyage pour éliminer les impuretés telles que l'huile, la saleté ou la poussière.

③ Finition optionnelle : selon l'application, des procédés supplémentaires tels que le revêtement de surface (pour une meilleure résistance à la corrosion), l'impression ou le gaufrage (pour des motifs décoratifs) peuvent être appliqués pour améliorer l'aspect et la fonctionnalité du profilé.

7. Contrôle de la qualité :

① Contrôle dimensionnel : Les profils sont soigneusement mesurés pour les dimensions clés, telles que la longueur, la largeur et l'épaisseur, à l'aide d'outils tels que des pieds à coulisse et des micromètres.

② Contrôle de l'apparence : Une inspection visuelle est effectuée pour vérifier l'absence de défauts tels que des fissures, des bulles, des rayures ou des couleurs inégales. Tout profilé défectueux est retiré.

③ Essais de propriétés mécaniques : Des échantillons du lot sont soumis à des essais de résistance à la traction, de résistance aux chocs et de dureté afin de s'assurer qu'ils présentent les propriétés mécaniques requises pour l'application envisagée.

8. Emballage et stockage :

① Emballage : Une fois approuvés par le contrôle de qualité, les profilés sont emballés selon les spécifications du client. Les méthodes d'emballage les plus courantes consistent à regrouper les profilés à l'aide de sangles, à les envelopper d'un film plastique ou à les placer dans des cartons ou des caisses en bois pour les protéger pendant le transport.

② Stockage : Les profilés emballés sont stockés dans un endroit sec et bien ventilé, à l'abri de la lumière directe du soleil et des sources de chaleur, afin d'éviter toute déformation ou dégradation.

Quels sont les avantages et les inconvénients des profilés ABS ?

Lorsque l'on compare les profilés ABS (Acrylonitrile Butadiène Styrène) avec d'autres profilés en plastique comme le PVC (Chlorure de Polyvinyle) et le PP (Polypropylène), il est essentiel de prendre en compte les différentes propriétés, applications et inconvénients potentiels de chaque matériau.

Avantages des profilés ABS :

1. Propriétés mécaniques :

① Haute résistance et robustesse : Les profilés ABS sont connus pour leur excellente résistance aux chocs, ce qui les rend idéaux pour les applications susceptibles de subir des chocs accidentels, comme les intérieurs d'automobiles ou les boîtiers électroniques. Ils peuvent supporter des forces externes plus importantes sans dommage, surpassant ainsi le PVC en termes de robustesse.

② Bonne rigidité : L'ABS présente une bonne rigidité, conserve bien sa forme et résiste à la déformation sous pression, ce qui le rend adapté aux applications structurelles nécessitant de la stabilité.

2. Propriétés thermiques :

Résistance à la chaleur plus élevée : L'ABS a une température de déformation à la chaleur relativement plus élevée que des matériaux comme le PVC, ce qui lui permet de rester stable dans des environnements où les températures sont légèrement plus élevées. Il peut être un meilleur choix que le PP dans certaines situations de haute température.

3. Propriétés de traitement :

① Excellente performance de moulage : Les profilés ABS ont une bonne fluidité pendant le moulage, ce qui leur permet de former des formes et des structures complexes. Ce matériau est très polyvalent pour l'extrusion plastique et le moulage par injection, ce qui est essentiel pour la fabrication de produits de haute précision.

② Facilité d'usinage : Les profilés ABS sont faciles à couper, à percer, à souder et à usiner, ce qui améliore l'efficacité de la production. L'ABS est donc un choix populaire dans les industries qui exigent précision et facilité de post-traitement.

4. Propriétés de surface :

Surface lisse et haute brillance : Les profilés ABS offrent une finition lisse et brillante qui améliore l'aspect des produits. Ils conviennent donc aux applications où l'esthétique est importante, comme dans l'électronique grand public. En outre, l'ABS peut facilement être peint, plaqué ou imprimé, ce qui offre de nombreuses possibilités de décoration.

5. Isolation électrique :

L'ABS possède de bonnes propriétés d'isolation électrique, ce qui le rend idéal pour les boîtiers électroniques et d'autres applications électriques où la sécurité et les performances sont essentielles.

Inconvénients des profilés ABS :

1. Le coût :

Prix plus élevé : L'ABS est généralement plus cher que le PVC et le PP, ce qui entraîne des coûts de production plus élevés. Cela peut être un facteur à prendre en considération pour les applications à grande échelle où le rapport coût-efficacité est une priorité.

2. Résistance chimique :

Résistance chimique limitée : Comparé au PVC et au PP, l'ABS résiste moins bien aux produits chimiques tels que les acides forts et les bases. Cela limite son utilisation dans les environnements fréquemment exposés à des produits chimiques agressifs.

3. Résistance aux intempéries et aux UV :

① Risque de dégradation sous l'effet des UV : Les profilés en ABS peuvent se décolorer, se fragiliser et se dégrader lorsqu'ils sont exposés de manière prolongée à la lumière du soleil ou à des conditions météorologiques difficiles. En revanche, le PVC offre généralement une meilleure résistance aux UV, ce qui le rend plus adapté aux applications extérieures.

② Vieillissement sous la lumière du soleil : Une exposition prolongée aux UV peut affaiblir l'ABS, entraînant une réduction de ses propriétés mécaniques au fil du temps, à moins qu'il ne soit traité avec des revêtements résistants aux UV.

4. Inflammabilité :

L'ABS est inflammable et produit des fumées toxiques lorsqu'il est brûlé, ce qui pose des problèmes de sécurité dans certaines applications. C'est un inconvénient par rapport aux matériaux plus résistants aux flammes.

Comparaison avec le PVC et le PP

| Propriété | ABS | PVC | PP |

|---|---|---|---|

| Densité | Plus élevé que les deux | Inférieur à l'APA | Inférieur à l'APA |

| Résistance aux chocs | Excellent | Bon | Modéré |

| Flexibilité | Rigide | Plus flexible | Flexible |

| Résistance chimique | Bon | Excellent | Bon |

| Résistance à la chaleur | Modéré | Modéré | Haut |

| Coût | Plus élevé | Plus bas | Faible |

| Résistance aux UV | Pauvre | Modéré | Bon |

Quelles sont les exigences en matière de conception des profilés ABS ?

Pour créer un profilé ABS (Acrylonitrile Butadiène Styrène) efficace et performant, que ce soit pour l'extrusion ou le moulage par injection, il est important de prendre en compte une série d'exigences de conception qui garantissent la performance, la fabricabilité et l'adéquation à l'application. Ce qui suit est un guide complet de la conception des profilés en ABS, combinant des considérations sur les propriétés des matériaux, la géométrie et les processus de fabrication :

1. Propriétés du matériau :

① Résistance mécanique et rigidité : Les profilés ABS doivent présenter une résistance à la traction, une résistance aux chocs et une rigidité suffisantes pour supporter les contraintes mécaniques. L'ABS est bien connu pour sa ténacité et sa capacité à absorber l'énergie grâce à son composant butadiène.

② Stabilité thermique : L'ABS conserve son intégrité structurelle dans une plage de température modérée, généralement comprise entre -20°C et 80°C. La température de transition vitreuse est d'environ 105°C (221°F), ce qui le rend adapté à de nombreuses applications qui ne dépassent pas ces températures.

③ Résistance chimique : L'ABS offre une bonne résistance aux huiles, aux acides et à d'autres produits chimiques, mais l'exposition à des alcalis ou à des solvants puissants peut dégrader le matériau. L'environnement de l'application doit être pris en compte pour sélectionner la bonne qualité d'ABS.

④ Résistance aux UV : L'ABS a tendance à se dégrader en cas d'exposition prolongée aux UV, de sorte que des variantes stabilisées aux UV ou des revêtements protecteurs peuvent être nécessaires pour les applications extérieures.

2. Géométrie du profil :

① Épaisseur de la paroi : L'épaisseur de la paroi des profilés ABS doit être uniforme afin de garantir un refroidissement constant et d'éviter les défauts tels que le gauchissement, les marques d'enfoncement ou les surfaces irrégulières. L'épaisseur typique des parois varie de 1,5 mm à 4 mm, mais les parois plus épaisses offrent une meilleure résistance aux chocs au prix du poids et de l'utilisation de matériaux.

Rayons d'angle ② : Utilisez des coins arrondis plutôt que des angles aigus pour minimiser les concentrations de contraintes, qui peuvent entraîner des fissures. Un rayon minimum de 0,5 mm est recommandé pour les profils d'extrusion afin de permettre un écoulement et un refroidissement fluides.

③ Taille des détails : Pour les applications nécessitant des détails fins, l'ABS permet d'obtenir des caractéristiques aussi petites que 0,3 mm, ce qui est important pour les pièces de précision.

④ Finition de la surface : Veiller à ce que la finition de la surface réponde aux besoins esthétiques et fonctionnels, tels que la douceur, la brillance ou la texture. Les profilés en ABS peuvent être traités ultérieurement par peinture, placage ou polissage pour répondre à des besoins spécifiques. Une surface lisse permet également d'éviter les défauts tels que les rayures ou les fissures.

3. Considérations relatives à la fabrication :

① Processus d'extrusion : L'ABS est généralement extrudé en profilés tels que des canaux en U, des canaux en J ou des formes personnalisées. Pendant l'extrusion, il faut tenir compte de facteurs tels que la conception de la filière d'extrusion, les taux de refroidissement et le flux de matière pour obtenir des dimensions et une qualité de profilé constantes.

② Moulage par injection (le cas échéant) : Si le profilé est produit par moulage par injection, incorporez des angles de dépouille (généralement de 1° à 2°) pour faciliter l'éjection du moule et éviter d'endommager le profilé.

③ Considérations sur le retrait : L'ABS subit généralement un retrait pendant le refroidissement, allant de 0,4% à 0,8%. Ce phénomène doit être pris en compte dans la conception afin de s'assurer que les dimensions finales sont conformes aux exigences.

④ Tolérances : Des tolérances dimensionnelles précises sont nécessaires pour garantir que le profilé s'insère correctement dans l'ensemble. Des tolérances serrées sont particulièrement importantes pour les profilés utilisés dans des applications de haute précision.

4. Analyse des contraintes et des charges :

① Résistance sous charge : Effectuer une analyse des charges et des contraintes pour s'assurer que le profilé ABS peut résister aux contraintes mécaniques et aux charges prévues dans son application. Des éléments de conception tels que des nervures, des goussets et des renforts peuvent améliorer la résistance sans augmenter inutilement le poids.

② Expansion thermique : L'ABS se dilate et se contracte en fonction des changements de température. Les conceptions impliquant plusieurs matériaux ou assemblages doivent donc tenir compte de ces variations afin d'éviter les fissures ou les déformations.

5. Assemblage et jointure :

① Facilité d'assemblage : Concevoir des caractéristiques telles que l'encliquetage, l'emboîtement ou les fentes pour les fixations afin de faciliter l'assemblage et de réduire les coûts de fabrication.

② Méthodes d'assemblage : Il faut déterminer si le profilé ABS sera collé à l'aide d'adhésifs, soudé ou fixé. Veillez à ce que la conception tienne compte de la méthode d'assemblage choisie sans compromettre l'intégrité du matériau.

③ Dilatation thermique : Les profilés ABS doivent tenir compte de la dilatation et de la contraction thermiques, en particulier dans les assemblages où plusieurs matériaux sont utilisés.

6. Conformité environnementale et réglementaire :

① Recyclabilité : L'ABS est un thermoplastique, ce qui le rend recyclable. Dans la mesure du possible, la conception doit tenir compte de la recyclabilité afin de réduire les déchets et l'impact sur l'environnement. L'utilisation de matériaux ABS recyclés est de plus en plus courante dans diverses industries.

② Normes industrielles : En fonction de l'application, veillez à respecter les normes pertinentes telles que UL (Underwriters Laboratories) pour la sécurité, FDA pour les produits alimentaires ou RoHS pour la sécurité environnementale.

7. Considérations esthétiques et fonctionnelles :

① Esthétique de la surface : L'aspect visuel du profilé peut être important pour les produits destinés aux consommateurs. Les profilés ABS peuvent être moulés avec une variété de finitions de surface, de lisse et brillant à texturé.

② Couleur et texture : L'ABS peut être facilement coloré, ce qui permet aux concepteurs de faire correspondre les profils à des exigences spécifiques en matière d'esthétique ou d'image de marque. Pour les applications extérieures, des additifs résistants aux UV peuvent être utilisés pour éviter la décoloration.

8. Coût et durabilité :

① Efficacité de la fabrication : La conception doit être optimisée pour la fabrication afin de réduire les coûts, notamment en minimisant les déchets de matériaux et en simplifiant le processus d'extrusion ou de moulage.

② Matériaux économiques : Bien que l'ABS soit rentable, il convient de choisir la qualité spécifique du matériau ABS en fonction des besoins en termes de performances afin d'éviter les dépenses excessives. Des variantes plus coûteuses peuvent être nécessaires pour des applications à hautes performances, mais elles augmentent le coût des matériaux.

③ Durabilité : La conception tient compte de l'impact sur l'environnement, en envisageant l'utilisation d'ABS recyclé et en optimisant le profil pour une fabrication économe en énergie.

Comment peut-on personnaliser la forme et la taille des profilés ABS ?

La personnalisation de la forme et de la taille des profilés ABS (Acrylonitrile Butadiène Styrène) implique plusieurs étapes et considérations. L'ABS est un polymère thermoplastique largement utilisé dans diverses industries en raison de ses excellentes propriétés mécaniques, de sa facilité de traitement et de sa capacité à être personnalisé. Voici un guide détaillé sur la façon de personnaliser la forme et la taille des profilés en ABS :

1. Conception et spécifications :

① Définir les exigences : Définir clairement la forme et la taille souhaitées, ainsi que toute caractéristique spécifique (par exemple, rainures, trous, textures) du profilé en ABS.

② Modélisation CAO : Utiliser un logiciel de conception assistée par ordinateur (CAO) pour créer un modèle 3D détaillé du profil. Cela permet de visualiser le produit final et d'effectuer les ajustements nécessaires avant la production.

2. Sélection des matériaux :

① Qualité de l'ABS : Choisissez la qualité d'ABS appropriée en fonction des exigences de l'application (par exemple, résistance aux chocs, résistance à la chaleur, stabilité aux UV).

② Additifs : Envisagez d'ajouter des charges, des colorants ou d'autres additifs pour améliorer des propriétés spécifiques telles que la résistance, la flexibilité ou l'apparence.

3. Processus d'extrusion :

① Conception de la filière : La filière utilisée dans le processus d'extrusion doit être conçue sur mesure pour correspondre à la forme et à la taille du profilé souhaité. La filière est essentiellement une plaque métallique munie d'une ouverture qui façonne l'ABS fondu lors de l'extrusion.

② Paramètres d'extrusion : Ajustez les paramètres tels que la température, la pression et la vitesse d'extrusion pour vous assurer que le matériau ABS s'écoule correctement à travers la filière et conserve la forme souhaitée.

4. Refroidissement et dimensionnement :

① Refroidissement : Après l'extrusion, le profilé ABS passe par une chambre de refroidissement ou un bain d'eau pour solidifier sa forme. Un refroidissement adéquat est essentiel pour éviter tout gauchissement ou déformation.

② Dimensionnement : Utiliser des outils de dimensionnement ou des calibreurs pour s'assurer que le profilé conserve ses dimensions exactes lorsqu'il refroidit. Ces outils peuvent être fabriqués sur mesure pour répondre aux spécifications du profilé.

5. Post-traitement :

① Découpe : Couper le profilé extrudé aux longueurs requises à l'aide de scies ou d'autres outils de coupe.

② Finition : appliquer tous les procédés de finition nécessaires, tels que le ponçage, le polissage ou le revêtement, pour obtenir la texture ou l'aspect de surface souhaité.

③ Assemblage : Si le profilé fait partie d'un assemblage plus important, des procédés d'usinage ou d'assemblage supplémentaires (par exemple, soudage, collage) peuvent être nécessaires.

6. Contrôle de la qualité :

① Inspection : Mesurer les profils finaux pour s'assurer qu'ils respectent les dimensions et les tolérances spécifiées. Utilisez des outils tels que des pieds à coulisse, des micromètres ou des machines à mesurer les coordonnées (CMM).

② Essais : Effectuer des essais mécaniques (par exemple, résistance à la traction, résistance aux chocs) pour vérifier que les profilés répondent aux normes de performance requises.

7. Emballage et livraison :

① Emballage : Emballer solidement les profilés ABS personnalisés pour éviter qu'ils ne soient endommagés pendant le transport.

② Livraison : Organiser la livraison des profilés finis au client ou à l'étape suivante de la production.

8. Options de personnalisation :

① Couleur : les profilés ABS peuvent être produits dans différentes couleurs en ajoutant des colorants pendant le processus d'extrusion.

② Finition de la surface : Différents états de surface (par exemple, brillant, mat, texturé) peuvent être obtenus en utilisant des matrices spécifiques ou des techniques de post-traitement.

③ Caractéristiques spéciales : Incorporer des caractéristiques spéciales telles que la résistance aux UV, l'ignifugation ou les propriétés antistatiques en modifiant la formulation de l'ABS.

9. Le prototypage :

Développement de prototypes : Avant la production à grande échelle, développez des prototypes pour tester la conception et procéder aux ajustements nécessaires. Cette étape permet d'identifier les problèmes potentiels dès le début du processus.

Fabricant de profilés ABS sur mesure

Découvrez nos profils ABS personnalisés conçus pour l'extrusion plastique, offrant une solidité, une résistance à la chaleur et une durabilité aux chocs exceptionnelles.

Guide pour la fabrication de profilés d'extrusion en ABS sur mesure

- Comment sélectionner le bon matériau ABS pour la fabrication de profilés ?

- Quelles sont les considérations relatives au traitement des profils ABS ?

- Quelles sont les options de couleur pour le matériau ABS ?

- Principales considérations pour la fabrication sur mesure de profilés en ABS

- Quel est l'impact environnemental des profilés ABS ?

- À quelles conditions environnementales les profilés ABS peuvent-ils résister ?

Comment sélectionner le bon matériau ABS pour la fabrication de profilés ?

Le choix du matériau ABS (Acrylonitrile Butadiène Styrène) approprié pour la fabrication de profilés ABS implique une approche systématique afin de s'assurer que le matériau répond aux exigences de l'application. Voici un guide structuré pour vous aider à prendre une décision éclairée :

1. Exigences en matière de candidature :

① Environnement : Déterminez si le profilé sera utilisé à l'intérieur, à l'extérieur ou dans des conditions difficiles (par exemple, dans l'industrie automobile ou la construction).

② Contraintes : Identifier les charges mécaniques, la fréquence des impacts et les attentes en matière d'usure.

③ Besoins réglementaires : Vérifiez les certifications telles que FDA (contact alimentaire), RoHS (électronique), UL (inflammabilité) ou les normes ISO.

2. Propriétés du matériau :

① Résistance aux chocs : qualités à fort impact pour les équipements de protection ou les pièces automobiles.

② Résistance à la traction/flexibilité : Choisir en fonction des exigences structurelles.

③ Résistance chimique : Évaluer l'exposition aux solvants, aux huiles ou aux acides. Utiliser des grades ou des additifs résistants aux produits chimiques si nécessaire.

④ Stabilité thermique : qualités haute température (par exemple, ABS résistant à la chaleur ou rempli de verre) pour les environnements proches de sources de chaleur.

⑤ Résistance aux UV : Optez pour un ABS stabilisé aux UV ou des additifs en cas d'utilisation à l'extérieur afin de prévenir la dégradation.

3. Processus de fabrication :

① Extrusion/moulage par injection : Choisir des grades avec des indices de fluidité à chaud (MFI) appropriés. MFI plus bas pour l'extrusion, plus élevé pour les moules complexes.

② Rétrécissement/absorption d'humidité : Veiller à ce que les spécifications des matériaux correspondent aux conditions de traitement (par exemple, exigences en matière de séchage).

4. Additifs esthétiques et fonctionnels :

① Couleur/finition de la surface : Pour les biens de consommation, utiliser les qualités pigmentées ou celles qui présentent une finition de surface supérieure.

② Retardateurs de flamme : Requis pour les applications électriques ou les matériaux de construction.

③ Charges : Fibres de verre/carbone pour améliorer la résistance ou la conductivité.

5. Coût et disponibilité :

① Équilibre budgétaire : Comparer les qualités standard et les qualités spéciales. Éviter les surspécifications, à moins que les performances ne justifient le coût.

② Fiabilité des fournisseurs : S'associer à des fournisseurs réputés offrant une qualité constante, une assistance technique et des quantités minimales raisonnables.

6. Prototypage et essais :

① Tests de performance : Effectuer des essais sous contrainte, thermiques et environnementaux sur les prototypes.

② Validation du processus : Vérifier l'absence de problèmes tels que le gauchissement, le rétrécissement ou la fragilité lors des essais.

7. Considérations relatives à la durabilité :

① Contenu recyclé : Explorer les options d'ABS recyclé si les propriétés sont conformes aux exigences.

② Impact du cycle de vie : Évaluer les options d'élimination et de recyclage, ainsi que les réglementations environnementales.

Quelles sont les considérations relatives au traitement des profils ABS ?

Le traitement par extrusion des profilés ABS (copolymère d'acrylonitrile-butadiène-styrène) nécessite une prise en compte globale des propriétés du matériau, des paramètres du processus et de la configuration de l'équipement. On trouvera ci-dessous les principales considérations relatives à la transformation des profilés ABS, analysées dans le contexte de la technologie d'extrusion des matières plastiques :

1. Sélection et prétraitement des matériaux :

① Spécification de la résine : L'extrusion de l'ABS utilise généralement des résines dont l'indice de fusion (MI) est compris entre 0,5 et 5,0 g/10min afin de garantir un bon écoulement de la matière fondue et un moulage stable.

② Séchage : L'ABS a de fortes propriétés hygroscopiques et doit être séché pendant plus de 4 heures à 80-90°C pour réduire la teneur en humidité à 0,02%-0,2%, afin d'éviter la formation de bulles ou de défauts de surface pendant l'extrusion.

③ Utilisation de matériaux recyclés : En cas de mélange de matériaux recyclés, la proportion doit être inférieure à 30% et le temps de séchage doit être prolongé pour éviter la contamination par des impuretés.

2. Contrôle de la température d'extrusion :

① Contrôle segmenté de la température : Les réglages de température doivent être ajustés en fonction de l'indice de fusion. Pour les résines ayant un indice de fusion inférieur, la température de la zone d'alimentation doit être à la limite supérieure (par exemple, 200-275°C), et la température en aval doit être à la limite inférieure pour équilibrer le flux de matière fondue et l'efficacité du dégazage.

② Température de la filière : La température de la lèvre de la filière doit être uniforme (avec un écart ne dépassant pas 15°C) afin d'éviter une épaisseur inégale ou un retrait longitudinal de la feuille extrudée.

③ Température plus élevée dans la zone de ventilation : la température de la zone de ventilation doit être légèrement plus élevée pour faciliter l'expulsion des substances volatiles et réduire la formation de bulles.

3. Conception des paramètres du moule et du processus :

① Die Gap : le die gap est généralement réglé à 115%-130% de l'épaisseur cible pour compenser le retrait de la matière fondue, en particulier dans l'extrusion de feuilles minces, ce qui nécessite un réglage précis.

② Configuration des filtres : Utilisez plusieurs couches de filtres à mailles (par exemple 40 mailles × 40 mailles pour deux ou trois couches) et remplacez-les toutes les 12 heures pour éviter les blocages dus aux impuretés.

③ Contrôle du vide : Maintenir le niveau de vide requis pour assurer une élimination efficace des substances volatiles et éviter les défauts de surface.

4. Refroidissement et mise en forme :

① Calandrage à trois rouleaux : Le gradient de température des rouleaux (par exemple, rouleau d'entrée à 80-85°C, rouleau central à 85-90°C, rouleau de sortie à 90-105°C) doit être correctement adapté pour minimiser le gauchissement de la feuille.

② Vitesse de l'extracteur : la vitesse de l'extracteur doit être légèrement inférieure à celle de la ligne à trois rouleaux afin de compenser le rétrécissement pendant le refroidissement et d'assurer la stabilité dimensionnelle de la feuille.

5. Gestion des équipements et des opérations :

① Préchauffage au démarrage : La filière doit être préchauffée à la température de consigne et maintenue à une température constante pendant 0,5 heure avant le démarrage, afin d'éviter les fluctuations soudaines de la pression de fusion.

② Vitesse de la vis : au départ, la vitesse de la vis doit être inférieure à 10 tr/min. Une fois que la pression de fusion se stabilise, la vitesse peut être augmentée progressivement pour éviter de surcharger l'équipement.

③ Processus d'arrêt : Avant d'arrêter la machine, il faut la refroidir jusqu'à ce qu'elle soit en mode d'attente afin de réduire la dégradation ou la carbonisation du matériau.

6. Qualité de la surface et post-traitement :

① Prévention de la pollution : Le moule doit être maintenu propre pour éviter les défauts de surface causés par la contamination par la poussière. Les opérateurs doivent porter des gants pour minimiser la contamination par contact direct.

② Refroidissement et emballage : Après l'extrusion, la feuille doit être stockée en couches (séparées par du carton) pour éviter les déformations dues à la compression, et être tenue à l'écart des environnements à haute température.

7. Protection de l'environnement et durabilité :

Recyclage : L'ABS est recyclable (identifié par le symbole de recyclage #9). Les matériaux recyclés peuvent être mélangés ou extrudés séparément, ce qui réduit le gaspillage des ressources.

Quelles sont les options de couleur pour le matériau ABS ?

L'ABS (Acrylonitrile Butadiène Styrène) est un thermoplastique polyvalent largement utilisé dans l'extrusion pour son équilibre entre solidité, résistance aux chocs et flexibilité esthétique. Vous trouverez ci-dessous une analyse de la personnalisation des couleurs et des considérations connexes pour les profilés ABS, sur la base des pratiques de l'industrie et des propriétés du matériau.

1. Gammes de couleurs standard et personnalisables :

Les profilés d'extrusion en ABS sont disponibles dans un nombre pratiquement infini d'options de couleur, en fonction des exigences du fabricant et de l'application :

① Couleurs standard : Le noir, le blanc et les tons neutres sont courants dans les applications industrielles (par exemple, les tuyaux ABS noirs dans l'hydraulique, les profils blancs/neutres pour les appareils électroménagers).

② Couleurs personnalisées : Des couleurs personnalisées sont souvent disponibles, y compris des finitions métalliques, des variantes translucides et des teintes vives.

③ Effets spéciaux : Les feuilles décoratives (par exemple, grain de bois, motifs en fibre de carbone) et les couches co-extrudées (par exemple, TPU pour les surfaces douces au toucher) élargissent les possibilités de conception.

2. Finitions et textures de surface :

La présentation des couleurs est étroitement liée aux traitements de surface :

① Mat ou brillant : Les finitions brillantes renforcent l'éclat, tandis que les options mates réduisent les reflets et masquent les imperfections.

② Surfaces texturées : Les textures gaufrées ou grainées peuvent imiter les matériaux naturels (bois, métal, etc.) et sont populaires dans les secteurs de l'automobile et des biens de consommation.

③ Couches stratifiées : Les revêtements en PVDF ou PMMA ajoutent de la durabilité et des propriétés "anti-graffiti" tout en préservant l'intégrité de la couleur.

3. Grades de matériaux et contraintes de couleur :

Certaines formulations d'ABS privilégient la performance par rapport à la variété des couleurs :

① Qualités résistantes à la chaleur : L'ABS résistant à la chaleur (par exemple, la série B250) peut limiter le choix des couleurs à des tons neutres en raison des additifs stabilisants thermiques.

② Options stables aux UV : L'ABS recouvert d'ASA (par exemple, ASAB300) offre une résistance aux UV pour une utilisation en extérieur, mais peut limiter les palettes de couleurs à des pigments résistants aux intempéries.

③ ABS recyclé : Souvent disponible en couleurs sourdes ou mélangées, privilégiant la rentabilité à l'esthétique.

4. Applications industrielles et tendances en matière de couleurs :

① Automobile : Finitions métalliques, noirs texturés et couleurs résistantes à l'inflammation (par exemple, teintes conformes à la norme UL94 V-0).

② Électronique grand public : Couleurs vives et brillantes et profils translucides pour un attrait visuel.

③ Construction : Noir ou blanc standard pour les tuyaux, avec des feuilles laminées pour les accents architecturaux.

5. Bonnes pratiques pour la sélection des couleurs :

① Consulter les fabricants : Des marques comme Duruplast et Bausano mettent l'accent sur la collaboration pour aligner les choix de couleurs sur les exigences mécaniques (par exemple, la résistance aux produits chimiques, la stabilité aux UV).

② Tester la compatibilité : Les pigments et les additifs peuvent affecter les propriétés des matériaux (par exemple, la résistance aux chocs, l'inflammabilité).

③ Donner la priorité aux revêtements : Pour l'extérieur, appliquer des laques acryliques ou des couches d'ASA pour éviter la décoloration.

Quelles sont les principales considérations pour la fabrication sur mesure de profilés en ABS ?

La fabrication sur mesure de profilés d'extrusion en ABS nécessite une planification minutieuse de la sélection des matériaux, de la conception, du contrôle du processus et du post-traitement. Vous trouverez ci-dessous les facteurs essentiels pour garantir des profilés ABS de haute qualité, rentables et adaptés à des applications industrielles spécifiques.

1. Sélection et formulation des matériaux :

L'ABS (Acrylonitrile Butadiène Styrène) est apprécié pour sa rigidité, sa résistance aux chocs et sa polyvalence, mais ses performances dépendent du choix de la bonne qualité et des bons additifs :

① Choix de la qualité : L'ABS extrudé est optimisé pour les caractéristiques d'écoulement afin de produire des profils continus tels que des tubes, des canaux ou des géométries complexes. Des qualités ignifuges ou stabilisées aux UV peuvent être nécessaires pour les applications automobiles ou extérieures.

② Additifs : Les colorants, les charges (par exemple, la fibre de verre) ou les stabilisants peuvent améliorer les propriétés telles que la résistance aux UV ou l'ignifugation.

③ Durabilité : L'ABS recyclé (résine #9) permet de réduire les coûts et l'impact sur l'environnement tout en maintenant les performances.

2. Conception des sections transversales et optimisation géométrique :

La géométrie du profilé a un impact direct sur la fonctionnalité, la fabricabilité et le coût :

① Épaisseur de la paroi : Veiller à ce que l'épaisseur soit uniforme afin d'éviter les déformations ou les points faibles. Des changements brusques d'épaisseur peuvent provoquer des déséquilibres de flux pendant l'extrusion.

② Complexité : les formes complexes (par exemple, les canaux en U, les sections en T) nécessitent une conception précise de la matrice et un refroidissement contrôlé pour éviter les défauts tels que le gauchissement.

③ Caractéristiques fonctionnelles : Incorporez des contre-dépouilles, des nervures ou des sections creuses pour améliorer le rapport résistance/poids dans des applications telles que les garnitures automobiles ou les protections.

3. Paramètres du processus d'extrusion :

L'extrusion de l'ABS exige un contrôle strict de la température, de la vitesse et du flux de matière :

① Préparation du matériau : Pré-sécher l'ABS à un taux d'humidité ≤0,13% afin d'éviter les défauts de surface tels que les bulles ou les stries argentées.

② Contrôle de la température : Maintenir la température des fûts entre 220 et 250°C pour assurer un bon écoulement de la matière fondue sans dégradation.

③ Vitesse d'extrusion : Optimisez la vitesse pour équilibrer l'efficacité de la production et la qualité de la surface. Les vitesses élevées peuvent entraîner des déséquilibres de flux, tandis que les vitesses lentes risquent de bloquer le matériau.

4. Conception des matrices et systèmes de refroidissement :

La matrice et le processus de refroidissement sont essentiels pour obtenir une précision dimensionnelle :

① Géométrie des matrices : Concevoir les matrices pour qu'elles correspondent à la section transversale du profilé, en tenant compte de la contraction du matériau pendant le refroidissement. Les filières complexes peuvent nécessiter des conceptions segmentées ou modulaires.

② Canaux de refroidissement : Un refroidissement uniforme empêche le gauchissement et garantit une surface lisse. Des matrices refroidies à l'eau ou des couteaux à air sont couramment utilisés.

5. Fabrication et finition après extrusion :

Les opérations secondaires améliorent la fonctionnalité et l'esthétique :

① Découpe et perçage : La découpe de précision garantit que les profils respectent les tolérances de longueur. L'usinage CNC permet d'ajouter des trous ou des encoches pour l'assemblage.

② Traitement de surface : L'ABS accepte la peinture, le polissage ou la texturation pour des applications telles que l'électronique grand public ou la signalisation.

③ Essais de qualité : Validation des profils pour la résistance aux chocs, la stabilité dimensionnelle et la compatibilité chimique.

6. Durabilité et rentabilité :

① Recyclabilité : L'ABS est entièrement recyclable et l'intégration de matières recyclées permet de réduire les coûts des matériaux.

② Réduction des déchets : Optimiser les conceptions pour minimiser les déchets. Les systèmes de refroidissement en circuit fermé et les extrudeuses à haut rendement énergétique réduisent encore l'impact sur l'environnement.

Quel est l'impact environnemental des profilés ABS ?

L'acrylonitrile-butadiène-styrène (ABS), en tant que plastique technique, est largement utilisé dans les processus d'extrusion pour la fabrication de tuyaux, de profilés, de boîtiers électroniques et d'autres produits en raison de ses excellentes propriétés globales. Sa résistance à l'environnement influe directement sur la fiabilité de ses applications. Ce qui suit est une analyse détaillée de la performance des profilés ABS extrudés dans diverses conditions environnementales, en tenant compte des caractéristiques des processus d'extrusion des matières plastiques.

1. Résistance à la température :

La résistance à la température des profilés ABS extrudés est étroitement liée à leur composition et à la technologie de traitement :

① ABS standard : Peut être utilisé de manière stable dans une fourchette de -40°C à 80°C, en conservant sa robustesse à basse température (par exemple, résistance aux chocs des pièces automobiles dans les environnements froids).

② ABS résistant à la chaleur : Modifié par des additifs ou des ajustements du ratio de monomère, atteignant une température de déflexion thermique de 93-118°C, convenant aux applications à haute température (par exemple, les pièces près des compartiments de moteur).

③ Influence de la transformation : Pendant l'extrusion, la température de la matière fondue doit être contrôlée entre 210 et 240°C pour assurer un écoulement uniforme de la matière et prévenir la dégradation thermique, optimisant ainsi la stabilité thermique du produit final.

2. Résistance aux produits chimiques et à la corrosion :

L'ABS présente une résistance modérée aux produits chimiques courants, mais des modifications doivent être apportées en fonction des applications spécifiques :

① Résistant aux : Les acides faibles, les alcalis, les huiles et les alcools, ce qui le rend approprié pour les boîtiers d'appareils ménagers et les systèmes de tuyauterie (par exemple, les tuyaux d'évacuation).

② Sensible à : Les acides forts (par exemple, l'acide sulfurique concentré) et les solvants forts (par exemple, l'acétone) peuvent éroder les surfaces en ABS, ce qui nécessite une co-extrusion ou des revêtements pour une meilleure protection.

③ Optimisation du processus d'extrusion : La technologie de coextrusion multicouche peut intégrer d'autres matériaux (tels que des couches barrières) afin d'améliorer la résistance à la corrosion, comme c'est le cas pour les profilés de dispositifs médicaux résistant aux désinfectants.

3. Résistance aux UV et aux intempéries :

L'ABS résiste relativement mal aux intempéries et peut jaunir et devenir cassant en cas d'exposition prolongée à l'extérieur, mais des améliorations du processus peuvent atténuer ces effets :

① Solutions de modification : L'ajout de stabilisateurs UV ou la co-extrusion avec des matériaux résistants aux intempéries (tels que l'ASA) peuvent prolonger la durée de vie à l'extérieur (par exemple, les garnitures extérieures des bâtiments).

② Traitements de surface : Les procédés de post-extrusion tels que la galvanoplastie, la pulvérisation ou le revêtement par film renforcent la résistance aux UV tout en améliorant l'esthétique.

4. Contraintes mécaniques et résistance aux chocs :

Le composant butadiène de l'ABS offre une résistance élevée aux chocs, ce qui le rend idéal pour les applications à charge dynamique :

① Ténacité à basse température : Maintient la ténacité à -40°C, convient pour les châssis d'équipements frigorifiques ou les pare-chocs automobiles.

② Avantages du processus d'extrusion : En optimisant la conception des moules et les taux de refroidissement, la structure interne des profilés peut être améliorée, ce qui accroît encore la résistance aux chocs (par exemple, poignées d'outils, équipements sportifs).

5. Humidité et performances électriques :

L'ABS a un faible taux d'absorption de l'humidité (environ 0,2-0,4%) et d'excellentes propriétés d'isolation, ce qui le rend adapté aux applications électroniques dans les environnements humides :

① Moisture Resistance: Strict drying control during extrusion (raw material moisture content <0.05%) prevents dimensional deformation due to moisture absorption.

② Sécurité électrique : Largement utilisé dans les boîtiers électriques et les boîtes de jonction, il maintient des performances d'isolation stables même dans des conditions humides.

6. Facteurs clés du processus d'extrusion affectant la performance :

La résistance environnementale des profilés ABS dépend non seulement du matériau lui-même, mais aussi des paramètres critiques du processus d'extrusion :

① Contrôle de la température : Une température de fusion excessive peut entraîner une dégradation du matériau, tandis qu'une température insuffisante affecte la fluidité. Un contrôle précis permet d'équilibrer les propriétés mécaniques et l'état de surface.

② Conception de moules : Les sections transversales complexes (par exemple, les structures creuses) nécessitent des moules sur mesure pour assurer une distribution uniforme du matériau et réduire les contraintes internes.

③ Taux de refroidissement : Le refroidissement rapide réduit la cristallinité, améliorant la ténacité, tandis que le refroidissement lent augmente la rigidité, s'adaptant ainsi aux différentes exigences des applications.

À quelles conditions environnementales les profilés ABS peuvent-ils résister ?

L'ABS (Acrylonitrile Butadiène Styrène) est un thermoplastique polyvalent largement utilisé dans les processus d'extrusion pour créer des profils légers et rigides pour des applications industrielles et grand public. Il est essentiel pour les ingénieurs, les concepteurs et les fabricants de comprendre sa résistance à l'environnement. Ci-dessous, nous explorons les conditions environnementales auxquelles les profilés d'extrusion ABS peuvent résister, en mettant l'accent sur les considérations spécifiques à l'extrusion.

1. Résistance à la température :

L'ABS excelle dans les plages de températures modérées mais présente des limites dans les environnements extrêmes :

- Basses températures : L'ABS conserve une résistance élevée aux chocs même à des températures inférieures à zéro (jusqu'à -40°C), ce qui le rend idéal pour les composants de congélateurs, les garnitures d'entrepôts frigorifiques et les pièces automobiles exposées aux conditions hivernales.

- Températures élevées : Bien que l'ABS présente une bonne stabilité à la chaleur, une exposition prolongée à des températures supérieures à 80-90°C peut entraîner des déformations. Pour les applications à haute température (par exemple, les composants sous le capot d'une automobile), il est recommandé d'utiliser des dérivés ou des revêtements ABS résistants à la chaleur.

Extrusion Insight : Pendant l'extrusion, l'ABS est traité à des températures comprises entre 200 et 240°C, ce qui garantit un écoulement uniforme et une stabilité dimensionnelle. Le recuit post-extrusion (par exemple, refroidissement contrôlé) améliore la cristallinité et les performances thermiques.

2. Résistance chimique :

L'ABS offre une résistance équilibrée aux produits chimiques courants, mais résiste mal à certains solvants :

- Résistant à : Huiles, graisses, acides dilués et alcalis. Il convient donc aux tuyaux de plomberie, aux équipements de laboratoire et aux réservoirs de fluides automobiles.

- Vulnérable à : Les acides concentrés (par exemple, l'acide nitrique), les hydrocarbures aromatiques (par exemple, le xylène) et les solvants halogénés (par exemple, l'acétone), qui peuvent dégrader la matrice polymère.

Avantage de l'extrusion : La co-extrusion avec des couches chimiquement résistantes (par exemple, PVC ou fluoropolymères) peut étendre l'applicabilité de l'ABS dans des environnements difficiles tels que les usines de traitement chimique.

3. Résistance aux UV et aux intempéries :

L'ABS résiste mal aux UV, ce qui entraîne une décoloration et une fragilisation en cas d'exposition prolongée à la lumière du soleil. Des modifications peuvent toutefois atténuer ce problème :

- Additifs : Les stabilisateurs UV ou les pigments de noir de carbone améliorent la durabilité à l'extérieur.

- Couches de recouvrement : La co-extrusion de l'ABS avec des polymères résistants aux intempéries comme l'ASA (Acrylonitrile Styrène Acrylate) améliore la résistance aux UV pour la signalisation extérieure, les garnitures marines et le mobilier de jardin.

Note sur l'extrusion : Les profilés ABS non modifiés conviennent mieux aux applications intérieures (par exemple, appareils électroménagers, équipements de bureau) ou à une utilisation extérieure de courte durée avec des revêtements de protection.

4. Humidité et hygrométrie :

L'ABS est intrinsèquement non hygroscopique, ce qui signifie qu'il n'absorbe pas l'humidité. Cette propriété garantit la stabilité dimensionnelle dans les environnements humides, tels que les unités de réfrigération, les salles de bains et les intérieurs marins.

Extrusion Tip : Bien que l'ABS résiste à l'absorption d'eau, les traitements post-extrusion (par exemple, le scellement des joints) sont recommandés pour l'imperméabilisation dans les applications submergées telles que les systèmes de drainage.

5. Contraintes mécaniques et impact :

La robustesse et la rigidité de l'ABS en font un matériau idéal pour les environnements soumis à de fortes contraintes :

- Résistance aux chocs : Bonne performance dans les scénarios de charge dynamique, tels que les boîtiers d'outils électriques, les protections et les équipements sportifs.

- Résistance à la fatigue : Convient aux applications soumises à des contraintes répétitives (par exemple, les composants de convoyeurs) en raison de sa résilience.

Conception de l'extrusion : Les profils creux (par exemple, les tubes, les canaux en C) optimisent le rapport résistance/poids, tandis que les couches co-extrudées peuvent renforcer les points de contrainte critiques.

6. Risques liés aux flammes et à l'électricité :

L'ABS standard est inflammable et émet des fumées toxiques lorsqu'il est brûlé. Cependant, l'ABS n'est pas inflammable :

- Grades ignifugés : Les formulations ABS spécialisées sont conformes aux normes UL94 V-0 pour les boîtiers électriques et les intérieurs automobiles.

- Isolation électrique : La rigidité diélectrique de l'ABS lui permet d'être utilisé pour les conduits de câbles et les boîtiers électroniques, à condition que les températures restent dans des limites sûres.

FAQ POUR LE CLIENT

Démarrer avec Uplastech

Vous avez des questions ? Nous avons les réponses.

Nous sommes spécialisés dans l'extrusion, le formage sous vide, le moulage par soufflage et la fabrication de moules de précision, offrant des solutions personnalisées pour répondre à vos divers besoins de fabrication.

Nous travaillons avec diverses industries, notamment l'automobile, l'électronique, les biens de consommation et l'emballage, en nous concentrant sur les partenariats B2B et en fournissant des solutions dans les domaines de l'extrusion, du thermoformage, du moulage par soufflage et de la fabrication de moules de précision.

Oui, nous adaptons nos solutions à vos besoins spécifiques.

Prendre contact

N'hésitez pas à nous envoyer un courriel ou à remplir le formulaire ci-dessous pour obtenir un devis.

Courriel : uplastech@gmail.com