L'extrusion plastique est un processus de fabrication clé qui consiste à faire fondre le plastique et à le forcer à travers un moule pour créer des formes continues. Le moule est essentiel pour définir la forme, la taille et la qualité du produit. Une bonne conception des moules a un impact direct sur l'efficacité de la production, le flux des matériaux et la rentabilité, ce qui est essentiel pour obtenir des résultats d'extrusion de haute qualité.

Les moules d'extrusion plastique donnent au plastique fondu la forme souhaitée, comme des tuyaux ou des profilés. Une bonne conception des moules garantit un flux uniforme, des dimensions précises et réduit les déchets et la consommation d'énergie. Un entretien régulier permet de maintenir une qualité de production constante..

Les matériaux couramment utilisés pour l'extrusion des plastiques comprennent les thermoplastiques tels que le PVC, le PE, le PP et le PS.Vrai

Ces matériaux sont largement utilisés en raison de leur polyvalence et de leurs propriétés uniques dans différentes applications.

L'extrusion plastique ne peut se faire qu'avec un seul matériau.Faux

Différents matériaux peuvent être utilisés dans le processus d'extrusion en fonction des propriétés souhaitées du produit final.

- 1. Quels sont les types de moules d'extrusion plastique ?

- 2. Quelles sont les applications des moules d'extrusion plastique ?

- 3. Quels sont les avantages et les inconvénients des moules d'extrusion à froid et des moules d'extrusion à chaud ?

- 4. Comment choisir un moule d'extrusion à froid ou un moule d'extrusion à chaud ?

- 5. Conclusion

Quels sont les types de moules d'extrusion plastique ?

Le choix du bon type de moule est essentiel dans le processus d'extrusion plastique. Les moules d'extrusion à froid et les moules d'extrusion à chaud sont deux types de moules courants, qui présentent chacun des avantages différents dans des scénarios de production différents.

Les moules d'extrusion plastique sont classés en deux catégories : les moules à froid et les moules à chaud. Les moules à froid sont utilisés pour des matériaux spécifiques, tandis que les moules à chaud sont polyvalents pour divers produits. Le choix du moule approprié en fonction des besoins permet d'améliorer l'efficacité de la production et la qualité des produits.

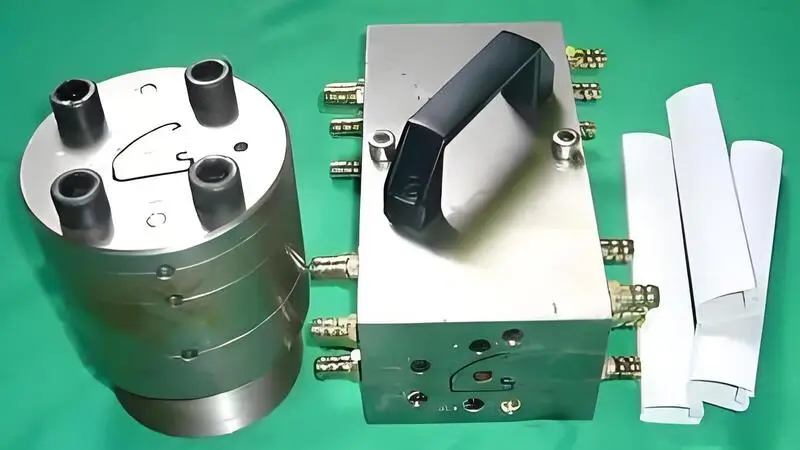

Moules d'extrusion à froid

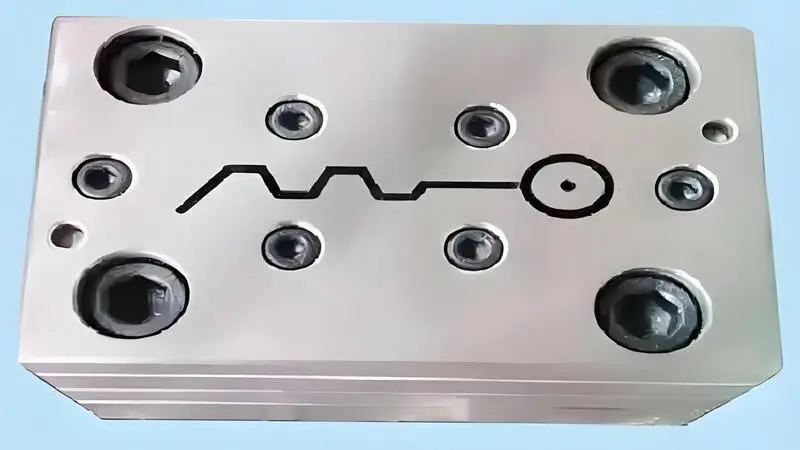

Les moules d'extrusion à froid sont des moules dans lesquels le matériau pénètre par le haut du moule depuis la machine d'extrusion pour être moulé après avoir été chauffé à l'état fondu. Ils se caractérisent par le fait que le plastique entre dans le moule directement après avoir été fondu et que la structure du moule elle-même complète le moulage. Le plastique à l'intérieur d'un moule d'extrusion à froid n'est généralement pas réchauffé et la fonction principale du moule est de fixer le plastique fondu.

Moules d'extrusion à chaud

Les moules d'extrusion à chaud sont des moules qui maintiennent le plastique à l'état fondu et régulent la température du plastique dans l'ensemble du moule. Le plastique est chauffé en continu par un système de chauffage et extrudé à travers le moule chauffé et la machine d'extrusion pour compléter le moulage. Les moules d'extrusion à chaud utilisent des technologies telles que des rubans chauffants, des plaques chauffantes ou des systèmes à canaux chauds pour garantir que la température du plastique est uniforme tout au long du processus d'extrusion et pour éviter un refroidissement inégal.

Il existe différents types de moules d'extrusion plastique utilisés pour différentes applications.Vrai

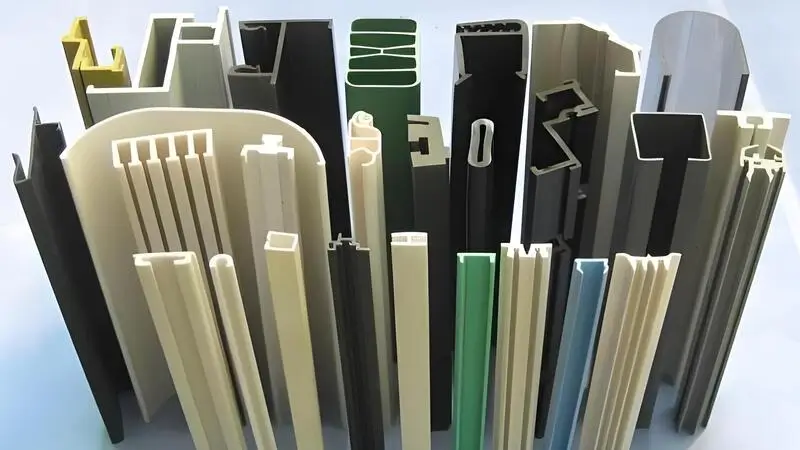

Les moules d'extrusion des matières plastiques sont de formes et de tailles variées pour s'adapter à différents produits, tels que les filières pour les profilés, les feuilles, les films et les tuyaux, chacun étant conçu pour produire des formes spécifiques et répondre à des exigences de performance.

Les moules d'extrusion plastique sont tous identiques.Faux

Les moules d'extrusion plastique varient considérablement en fonction du produit fabriqué. Par exemple, les moules pour les tuyaux sont différents de ceux pour les films ou les profilés, chacun nécessitant des conceptions et des matériaux spécifiques pour garantir une production efficace et les propriétés souhaitées du produit.

Quelles sont les applications des moules d'extrusion plastique ?

Les moules d'extrusion plastique jouent un rôle clé dans le processus de production, car ils influencent la qualité, l'apparence et la productivité des produits. Différents types de moules sont utilisés dans une large gamme d'applications couvrant plusieurs industries, des tuyaux et profilés de base aux composants industriels complexes, et la conception optimale des moules d'extrusion plastique est essentielle pour augmenter la productivité et réduire les coûts.

Les moules d'extrusion plastique, utilisés dans des secteurs tels que la construction, l'automobile et l'emballage, optimisent la productivité et les finitions de surface. Les moules d'extrusion à froid et à chaud sont conçus pour différents matériaux et formes, ce qui permet de réduire les coûts des produits tels que les tuyaux, les cadres, les tubes, les films et les gaines de câbles.

Les moules d'extrusion à froid sont largement utilisés dans les domaines suivants :

Tubes et profilés en PVC: Le PVC est facile à traiter dans les moules d'extrusion à froid et a une grande efficacité de production.

Tuyaux en PELes tuyaux en polyéthylène à basse et à haute densité utilisent aussi souvent des moules d'extrusion à froid.

Profils conventionnelspour les profilés simples en plastique tels que les cadres de fenêtres et de portes.

Les moules d'extrusion à chaud sont largement utilisés dans les domaines suivants :

Profilés à parois minces de haute précisionLes produits de cette catégorie sont les suivants : boîtiers d'équipements électroniques, tubes de précision et pièces pour l'industrie automobile.

Plastiques à point de fusion élevé: tels que le PA (nylon), le POM et certains matériaux polymères.

Produits plastiques spécialisés : tels que les matériaux de gainage pour les fils et les câbles, les matériaux composites, etc.

Les moules d'extrusion en plastique sont utilisés dans une variété d'industries pour produire des profils et des produits sur mesure.Vrai

Les moules d'extrusion du plastique sont essentiels à la production d'une large gamme de produits, notamment des tuyaux, des profilés, des feuilles, des films et des formes personnalisées, utilisés dans des secteurs tels que la construction, l'automobile, l'emballage et les biens de consommation.

Les moules d'extrusion plastique ont des applications limitées.Faux

Les moules d'extrusion plastique sont des outils polyvalents utilisés dans de nombreuses industries, permettant la production de profils complexes, de composants de haute précision et de formes continues, convenant à la fois à la fabrication en grande série et à la fabrication sur mesure.

Quels sont les avantages et les inconvénients des moules d'extrusion à froid et des moules d'extrusion à chaud ?

Dans le processus de moulage par extrusion des matières plastiques, le choix du moule a une incidence sur l'ensemble du processus de production. Les moules d'extrusion à froid et les moules d'extrusion à chaud ont chacun des principes de fonctionnement et des applications différents. Comprendre leurs avantages et leurs inconvénients vous aidera à faire un choix plus approprié en production réelle.

Les moules d'extrusion à froid fonctionnent à température ambiante, tandis que les moules d'extrusion à chaud chauffent les matériaux pour améliorer l'écoulement, ce qui les rend adaptés aux matériaux à haute résistance. L'extrusion à froid excelle dans la précision, tandis que l'extrusion à chaud améliore la manipulation et l'écoulement des matériaux.

Moules d'extrusion à froid

Avantages : Le coût de fabrication des moules d'extrusion à froid est relativement faible, car il n'est pas nécessaire de disposer d'un système de chauffage sophistiqué. La conception et la fabrication des moules d'extrusion à froid sont assez simples et plus faciles à entretenir. Les moules d'extrusion à froid permettent de fabriquer un grand nombre de produits et d'accélérer le processus.

Inconvénients : Le contrôle du chauffage du moule d'extrusion à froid étant relativement simple, il peut entraîner un refroidissement inégal du plastique au cours du processus de moulage, ce qui affecte la qualité du produit. Les moules d'extrusion à froid peuvent ne pas être en mesure de traiter efficacement certains matériaux dont le point de fusion est élevé ou qui nécessitent un contrôle précis de la température (par exemple, le polyéthylène haute densité, certains plastiques techniques).

Moules d'extrusion à chaud

Avantages : Les moules d'extrusion à chaud sont capables de maintenir le plastique à l'état fondu grâce à un système précis de contrôle de la température, qui empêche les variations de température d'affecter la qualité du produit. Ils peuvent traiter une plus large gamme de matières plastiques, en particulier celles dont le point de fusion et la viscosité sont élevés. Comme la température est constante dans tout le moule, les produits en plastique fabriqués ont une surface lisse et des dimensions très précises.

Inconvénients : Les moules d'extrusion à chaud sont plus coûteux à fabriquer et à entretenir car ils doivent être dotés d'un système de chauffage et d'une conception complexe de contrôle de la température. La fabrication des moules d'extrusion à chaud prend beaucoup de temps, car il faut que le système de contrôle de la température à l'intérieur du moule soit parfaitement adapté. Les systèmes de chauffage consomment beaucoup d'énergie, ce qui signifie que leur fonctionnement est plus coûteux.

Les moules d'extrusion à froid offrent une plus grande précision et de meilleurs états de surface que les moules d'extrusion à chaud.Vrai

Les moules d'extrusion à froid permettent de mieux contrôler le matériau, ce qui se traduit par une meilleure précision dimensionnelle et des finitions de surface plus lisses, ce qui les rend idéaux pour les applications exigeant une grande précision.

Les moules d'extrusion à froid sont plus adaptés à la transformation de matériaux très résistants que les moules d'extrusion à chaud.Faux

Les moules d'extrusion à chaud conviennent mieux à la transformation de matériaux à haute résistance, car la température élevée réduit la dureté du matériau et facilite l'écoulement pendant le processus d'extrusion.

Comment choisir un moule d'extrusion à froid ou un moule d'extrusion à chaud ?

Lors du choix d'un moule d'extrusion à froid ou à chaud, il est important de comprendre les propriétés du matériau et les besoins de transformation. Chacun a ses propres avantages et le choix de la bonne filière peut améliorer la productivité et garantir la qualité du produit.

L'extrusion à froid convient au moulage à température ambiante, tandis que l'extrusion à chaud est destinée au traitement à haute température. Le choix du moule dépend des propriétés du matériau, des besoins du produit et des processus de production, ce qui permet d'optimiser l'efficacité et de réduire les coûts.

Exigences relatives aux produits

Si vous avez besoin d'un produit très précis, en particulier si vous avez besoin d'une bonne finition de surface et de tolérances serrées, vous devriez utiliser un moule d'extrusion à chaud. En revanche, si vous fabriquez un profilé ou un tube standard qui n'est pas très sophistiqué, vous pouvez opter pour un moule d'extrusion à froid.

Échelle de production

Si vous fabriquez un grand nombre de pièces, vous pouvez opter pour un moule d'extrusion à froid parce qu'il est plus rapide. En revanche, si vous fabriquez un petit nombre de pièces très précises, vous pouvez opter pour un moule à extrusion à chaud.

Sélection des matériaux

Si vous utilisez un matériau ayant un point de fusion élevé ou une viscosité élevée (comme un plastique haute performance ou un plastique technique), vous tirerez davantage profit de l'utilisation d'un moule d'extrusion à chaud.

Budget

Si vous n'avez pas beaucoup d'argent, vous pouvez opter pour un moule d'extrusion à froid. Cela vous permettra d'économiser de l'argent tout en réalisant le travail.

Le choix d'un moule d'extrusion à froid ou d'un moule d'extrusion à chaud dépend du matériau et des propriétés souhaitées.Vrai

Les moules d'extrusion à froid sont utilisés pour les matériaux qui ne nécessitent pas de chaleur pour la mise en forme, tandis que les moules d'extrusion à chaud sont utilisés pour les matériaux qui doivent être ramollis ou fondus pour former des formes complexes. Les deux méthodes sont essentielles en fonction du type de plastique et des spécifications du produit final.

Le choix d'un moule d'extrusion à froid ou d'un moule d'extrusion à chaud ne dépend pas des propriétés du matériau.Faux

Le choix entre les moules d'extrusion à froid et à chaud est directement lié au matériau utilisé. Par exemple, des matériaux tels que les métaux ou les plastiques à haute température peuvent nécessiter une extrusion à chaud, tandis que les thermoplastiques à point de fusion plus bas peuvent être traités par extrusion à froid, ce qui a un impact sur la résistance, la texture et l'apparence du produit final.

Conclusion

Qu'il s'agisse d'extrusion à froid ou d'extrusion à chaud, leurs caractéristiques respectives et les scénarios applicables leur font jouer un rôle important dans les domaines suivants moulage par extrusion de matières plastiques La compréhension de leurs principes de fonctionnement, de leurs avantages et inconvénients, ainsi que de leur champ d'application, peut aider les fabricants à prendre des décisions plus précises lors de la conception des lignes de production.