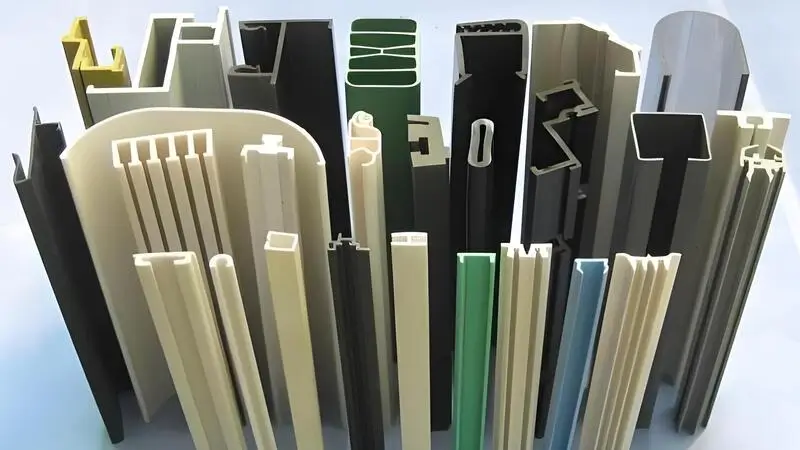

De nombreuses industries utilisent largement les produits en plastique parce qu'ils offrent des options légères, résistantes à la corrosion et peu coûteuses. La qualité des moules d'extrusion plastique est cruciale pour la précision et la productivité des produits en plastique. Qu'il s'agisse d'un simple tuyau ou d'un raccord industriel complexe, le moule est essentiel.

Cet article explique comment fabriquer des moules pour l'extrusion du plastique. Il couvre la conception, le choix des matériaux, l'usinage, le traitement de surface et les tests d'assemblage.

Les moules d'extrusion plastique sont conçus pour des formes et des profils spécifiques.Vrai

Les moules sont fabriqués sur mesure pour donner au plastique extrudé la forme souhaitée, ce qui garantit des résultats constants.

Les moules d'extrusion plastique ne peuvent être utilisés que pour un seul type de matériau.Faux

Les moules peuvent être utilisés pour différents thermoplastiques, à condition qu'ils soient compatibles avec les propriétés du matériau et les exigences en matière de température.

- 1. Comment concevoir le moule d'extrusion plastique au stade initial ?

- 2. Quel type de matériau choisir pour les moules d'extrusion plastique ?

- 3. Quelles techniques d'usinage2 utiliserons-nous pour les moules d'extrusion plastique ?

- 4. Qu'est-ce que l'usinage par électroérosion( EDM) ?

- 5. Quelles sont les méthodes de traitement de surface des moules d'extrusion plastique ?

- 6. Quelles sont les étapes de l'assemblage d'un moule d'extrusion plastique ?

- 7. Quelles sont les étapes du débogage des moules d'extrusion plastique ?

- 8. Conclusion

Comment concevoir le moule d'extrusion plastique au stade initial ?

L'avant-projet est la base de l'élaboration moules pour l'extrusion de matières plastiques1. Cette étape est essentielle, tout comme la construction d'une maison avant de dessiner les plans, afin de fournir des indications précises pour les travaux ultérieurs.

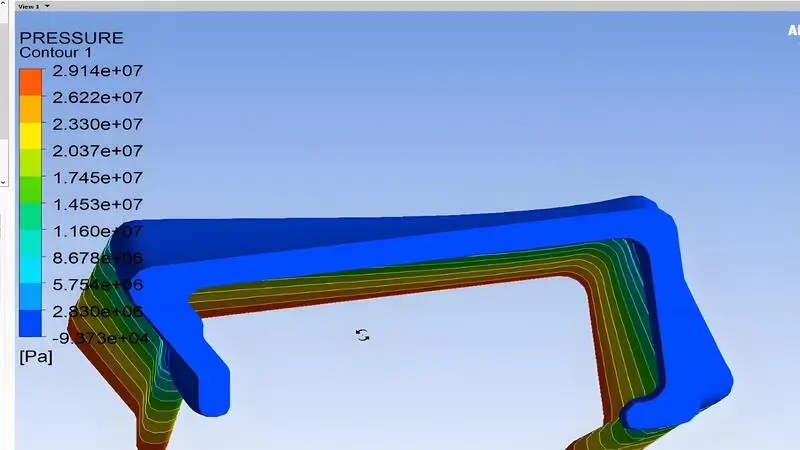

Les ingénieurs doivent simuler et analyser la structure du moule, le canal d'écoulement et le système de refroidissement. Ils le font en fonction de la forme, de la taille et de la précision du produit. Cela leur permet d'optimiser la conception.

Évaluation des produits en plastique

Après avoir reçu les dessins de conception, nous devons analyser l'utilisation que nous en ferons. Nous devons vérifier les exigences de performance et trouver les détails clés. Il s'agit notamment de la complexité des formes, de la précision des dimensions et de l'uniformité de l'épaisseur des parois.

Conception de la structure du moule

La conception de la structure du moule est au cœur de la conception préliminaire. Sur la base de l'analyse des produits en plastique, identifiez la surface de séparation du moule. Notez également le nombre de cavités, la structure du noyau et la méthode de démoulage.

Conception du système de roulement

L'ingénieur doit concevoir un canal d'écoulement principal, un collecteur et une porte appropriés en fonction de la forme, de la taille et de la cavité du produit. Le canal d'écoulement principal facilite l'écoulement de la matière fondue. Le collecteur répartit uniformément la matière fondue. L'emplacement et la taille de la porte ont un impact sur le débit et l'ordre de remplissage.

Conception du système de refroidissement

En fonction de la forme et de l'épaisseur de la paroi du produit, les canaux de refroidissement doivent être disposés de manière raisonnable. Les canaux de refroidissement doivent être proches de la surface de la cavité. Cela permet de créer un effet de refroidissement régulier. Cela permet également de raccourcir le cycle de moulage et d'améliorer l'efficacité de la production.

La conception d'un moule d'extrusion plastique est cruciale pour déterminer la forme et la taille du produit final.Vrai

Un moule bien conçu garantit une qualité de production constante, en minimisant les défauts et en respectant les spécifications souhaitées.

Les moules d'extrusion plastique ne peuvent être conçus que par des ingénieurs expérimentés.Faux

Bien que l'expérience soit importante, les moules peuvent également être conçus à l'aide d'outils logiciels et de simulations avancés.

Quel type de matériau choisir pour les moules d'extrusion plastique ?

L'acier est solide, durable et résistant à l'usure, idéal pour des moules précis et durables. L'alliage d'aluminium est léger, possède une excellente conductivité thermique et est facile à travailler, ce qui le rend idéal pour la production rapide de moules légers.

Lors du choix des matériaux, il convient de tenir compte des conditions du moule, du lot de production du produit, du coût et d'autres facteurs.

Types et caractéristiques de l'acier

Les aciers pour moules couramment utilisés sont l'acier au carbone, l'acier allié et l'acier rapide.

L'acier au carbone est dur et résistant à l'usure. Cependant, il peut se déformer considérablement lors du traitement thermique. Les moules simples ou ceux qui nécessitent peu de précision sont les mieux adaptés.

L'acier allié gagne en dureté, en résistance à l'usure et en ténacité lorsqu'on lui ajoute des éléments d'alliage. Il se déforme peu pendant le traitement thermique. Il est donc largement utilisé dans de nombreux types

des moules d'extrusion en plastique.

L'acier rapide est dur et résistant à l'usure. Il présente également une dureté thermique élevée. Cet acier donne de bons résultats lors de la coupe à des températures élevées. Il est souvent utilisé pour fabriquer des pièces moulées complexes et des outils de coupe.

Avantages de l'alliage d'aluminium

L'alliage d'aluminium est léger et présente une bonne densité. Il conduit également bien la chaleur, ce qui permet de refroidir les moules plus rapidement. L'efficacité de la production s'en trouve améliorée.

Il est souvent utilisé pour les moules en plastique dans l'industrie aérospatiale. Il est également utilisé pour les articles de tous les jours qui ne nécessitent pas une durée de vie élevée du moule.

Sélection des matériaux du moule

Lorsque vous choisissez les matériaux du moule, réfléchissez d'abord à l'utilisation que vous en ferez. Prenez en compte des facteurs tels que la température de travail, la pression et l'usure. Pour les températures et les pressions élevées, ainsi que pour une usure importante, choisissez un acier solide, dur et résistant à l'usure. Si la température de travail est basse et que le poids n'est pas un problème, l'alliage d'aluminium peut être un bon choix.

Les matériaux couramment utilisés pour les moules d'extrusion sont l'acier, l'aluminium et les alliages de cuivre.Vrai

Ces matériaux sont préférés pour leur solidité, leur résistance à la chaleur et leur durabilité, ce qui les rend idéaux pour la construction de moules d'extrusion.

Les moules d'extrusion ne peuvent être fabriqués qu'en acier.Faux

Si l'acier est un matériau courant, d'autres métaux comme l'aluminium et les alliages de cuivre sont également utilisés pour les moules.

Qui les techniques d'usinage2 utiliserons-nous pour les moules d'extrusion plastique ?

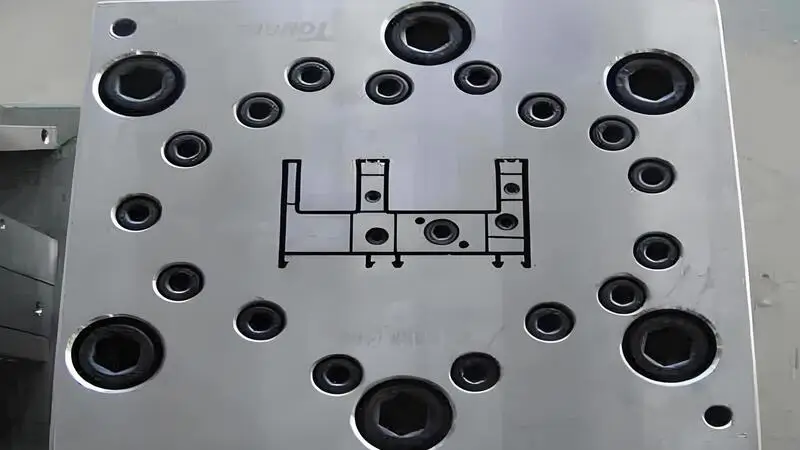

Sur la base des dessins de conception, le matériau du moule sera transformé en une forme spécifique et en une précision dimensionnelle des pièces. La précision et la qualité du traitement ont une incidence directe sur l'assemblage et les performances du moule.

Les moules d'extrusion utilisent généralement le tournage, le fraisage, le perçage, la rectification et d'autres méthodes d'usinage.

Tournage

Sur le tour, l'outil tourne tandis que la pièce se déplace d'avant en arrière. Cela permet de façonner le cercle extérieur, l'alésage, les filets et d'autres surfaces. Vous pouvez ainsi obtenir une précision dimensionnelle et une rugosité de surface élevées.

Fraisage

Dans la fraiseuse, la fraise tourne et la pièce se déplace pour réaliser un traitement multiface. Le fraisage permet d'usiner une grande variété de surfaces planes, de surfaces en escalier, de rainures, de cavités et d'autres formes complexes.

Forage

Sur la machine de forage, le foret tourne et l'avance axiale est utilisée pour percer des trous. La précision du perçage est relativement faible. Généralement, l'alésage, le perçage et d'autres procédés sont nécessaires pour améliorer la précision et la qualité de la surface.

Broyage

Le meulage s'effectue en faisant tourner la meule à grande vitesse et en alimentant la pièce à usiner. La surface des pièces moulées est rectifiée. Il est possible de traiter une grande variété de surfaces planes, cylindriques, de trous internes et d'autres surfaces. Il est possible d'obtenir une précision et une rugosité très élevées.

L'usinage CNC est couramment utilisé pour les moules d'extrusion de plastique.Vrai

L'usinage CNC offre une grande précision et la possibilité de créer des modèles complexes, ce qui est essentiel pour une production de moules précise et efficace.

Les moules d'extrusion en plastique ne peuvent être usinés qu'à l'aide de méthodes manuelles.Faux

Les moules d'extrusion plastique sont généralement usinés à l'aide de méthodes automatisées telles que la CNC, qui offrent une précision et une efficacité accrues par rapport aux techniques manuelles.

Qu'est-ce que l'usinage par électroérosion( EDM) ?

L'électroérosion peut travailler avec des formes complexes sur des matériaux de moulage. Cela est difficile à réaliser avec l'usinage traditionnel. Elle peut créer des trous fins, des fentes étroites et des surfaces de cavité complexes.

L'électro-érosion utilise les températures élevées de la décharge pour graver le matériau du moule. Cette méthode n'est pas limitée par la dureté du matériau. Elle peut traiter des matériaux très durs et très résistants.

Principe de fonctionnement

Dans la corrosion par décharge, l'électrode de l'outil est en cuivre ou en graphite. Elle est reliée à une alimentation électrique pulsée en même temps que la pièce à usiner. Lorsqu'elles sont éloignées l'une de l'autre, la tension d'impulsion crée un canal de décharge dans le milieu.

Ce milieu peut être du kérosène ou de l'eau déionisée. Il crée des températures élevées qui font fondre, vaporisent et érodent le métal à la surface de la pièce.

Application

En extrusion plastique Dans la production de moules, nous l'utilisons souvent pour créer des formes complexes. Cela comprend le noyau, la cavité et les inserts.

Les pièces comportant des trous façonnés, des fentes étroites ou des surfaces courbes complexes sont difficiles à traiter avec les méthodes traditionnelles. C'est pourquoi l'électroérosion est nécessaire pour la haute précision. Pour les matériaux de moulage à dureté élevée, l'utilisation de l'électroérosion permet d'éviter les difficultés de traitement et l'usure des outils.

Paramètres du processus

Les paramètres du processus ont un impact significatif sur la qualité et l'efficacité de l'usinage. Les principaux paramètres sont les suivants largeur d'impulsion3intervalle d'impulsion, courant de décharge4et la tension de décharge. La largeur d'impulsion détermine la durée de la décharge, tandis que l'intervalle d'impulsion gère l'intervalle de temps entre les décharges consécutives. Le courant et la tension de décharge influencent l'énergie de décharge, ce qui a une incidence sur la vitesse d'usinage et l'état de surface.

Précautions

S'assurer que le milieu de traitement est propre et fluide. Inspectez et entretenez régulièrement l'équipement. Soyez attentif à l'état de la transformation. Recherchez des signes tels que la couleur des étincelles et le bruit. Remédiez rapidement à toute anomalie.

L'électroérosion est utilisée pour usiner les métaux durs qui sont difficiles à usiner avec les méthodes traditionnelles.Vrai

L'électroérosion est particulièrement efficace pour l'usinage des métaux durs, des alliages et des formes complexes.

L'électroérosion ne peut être utilisée que sur des métaux.Faux

Bien que l'électroérosion soit couramment utilisée sur les métaux, elle peut également être utilisée sur d'autres matériaux conducteurs tels que le graphite et certaines céramiques.

Quelles sont les méthodes de traitement de surface des moules d'extrusion plastique ?

Pour améliorer les performances et la durée de vie du moule, un traitement de surface est nécessaire. Les méthodes de traitement de surface couramment utilisées comprennent la nitruration, chromage dur5et traitement TD

Le traitement de surface peut améliorer la dureté de la surface, la résistance à l'usure, la résistance à la corrosion et les performances de démoulage des pièces moulées.

Traitement de nitruration

Les atomes d'azote s'infiltrent dans la surface des pièces moulées pour former une couche nitrurée. Cela permet d'améliorer la dureté de la surface jusqu'à HV900 - 1200, d'améliorer considérablement la résistance à l'usure et les performances anti-grippage, et de fournir un certain degré de résistance à la corrosion, prolongeant ainsi la durée de vie du moule.

Chromage dur

La couche de chrome dur présente une dureté élevée, une bonne résistance à l'usure et un excellent état de surface. Elle permet d'augmenter la dureté de la surface jusqu'à HV800 - 1000, d'améliorer les performances de démoulage et de faciliter le démoulage des produits. Les fabricants l'utilisent généralement dans les moules qui ont des exigences élevées en matière de finition de surface et de performance de démoulage.

Traitement TD

Traitement TD6 est une méthode de diffusion thermique de la technologie de traitement des revêtements en carbure. Elle répand des carbures métalliques à la surface des pièces moulées à des températures élevées. Cela crée une couche de carbure très dure. La dureté de la surface des pièces traitées peut atteindre HV2800 à HV3200. Elles présentent une grande résistance à l'usure, à la corrosion et à l'adhérence.

Autres méthodes de traitement de surface

La cémentation peut augmenter la teneur en carbone de la surface, améliorer la dureté et la résistance à l'usure. Le bore forme une couche de borure à la surface, qui présente une dureté élevée et une bonne résistance à l'usure. Le nickelage chimique forme une couche uniforme de nickel sur la surface, améliorant la résistance à la corrosion et à l'usure.

Le traitement de surface des moules d'extrusion peut améliorer la durée de vie des moules.Vrai

Les traitements de surface tels que le revêtement, le polissage ou le durcissement peuvent améliorer la durabilité des moules en réduisant l'usure et en prévenant la corrosion.

Le traitement de surface des moules d'extrusion n'est nécessaire que pour la production de grands volumes.Faux

Les traitements de surface des moules peuvent profiter à tous les types de production, en améliorant la qualité du produit final et en réduisant les coûts de maintenance.

Quelles sont les étapes de l'assemblage d'un moule d'extrusion plastique ?

L'assemblage d'un moule est le processus qui consiste à assembler chaque pièce pour obtenir un moule complet. Il s'agit d'un processus similaire à l'assemblage de pièces de voiture. Chaque pièce doit s'adapter parfaitement pour que le moule fonctionne correctement.

La précision et la qualité de l'assemblage des moules sont importantes. Elles influencent le fonctionnement du moule. Elles influencent également la qualité des produits en plastique.

Nettoyage des pièces

Avant l'assemblage, nettoyez les pièces du moule. Enlevez l'huile de surface, la limaille de fer, la poussière et les autres impuretés. Vous pouvez utiliser un nettoyage chimique ou un nettoyage par ultrasons utilisant la vibration de cavitation pour éliminer les petites impuretés.

Positionnement de l'installation

L'installation de positionnement consiste à utiliser des goupilles de positionnement, des blocs de positionnement et d'autres pièces pour assurer la précision du positionnement. Les dessins de conception indiquent où installer les pièces du moule. Utilisez des boulons et des écrous pour les fixer en place. Veillez à contrôler le couple de serrage. Cela permet d'éviter la déformation ou le desserrage des pièces.

Ajustement de l'écart

L'assemblage doit ajuster l'espace entre les pièces. L'espace entre le noyau et la cavité doit correspondre à la taille du produit et au processus de moulage. Si l'écart est trop important, il peut provoquer des arêtes volantes. S'il est trop petit, il sera difficile de l'ouvrir et de le fermer. Vous pouvez ajuster l'espace à l'aide d'un joint ou en meulant pour atteindre la taille idéale.

Contrôle de la qualité de l'assemblage

Une fois l'assemblage terminé, vérifiez soigneusement la qualité du moule. Examinez l'aspect et la précision des dimensions. Vérifiez également l'état des pièces et le bon fonctionnement des pièces mobiles.

L'assemblage du moule doit être inspecté pour détecter les défauts avant le début de l'extrusion.Vrai

L'inspection de l'assemblage du moule avant le début du processus d'extrusion permet d'identifier et de résoudre les problèmes potentiels.

La lubrification n'est pas nécessaire pendant l'assemblage du moule d'extrusion.Faux

La lubrification est souvent utilisée lors de l'assemblage des moules pour réduire les frottements et assurer le bon déroulement du processus d'extrusion.

Quelles sont les étapes du débogage des moules d'extrusion plastique ?

Débogage des moules d'extrusion7 teste le fonctionnement du moule et la qualité du produit. Il utilise un moule d'essai pour détecter les problèmes. Lorsque des problèmes surviennent, nous procédons rapidement à des ajustements et à des améliorations. Cela permet de s'assurer que le moule peut produire de bons produits de manière régulière et efficace.

Le débogage des moules comprend principalement la préparation avant l'essai du moule, l'essai du moule, l'analyse des problèmes et l'optimisation.

Préparer l'équipement et les matériaux pour le test du moule, tels que l'extrudeuse, les matières premières plastiques, l'équipement de refroidissement. Choisir les matières premières et les méthodes de séchage appropriées en fonction des besoins du produit. Régler la température, la pression et la vitesse de l'extrudeuse en fonction de la structure du moule et du processus de moulage.

Moule d'essai

Observez de près le fonctionnement de l'extrudeuse, le travail du moule et la qualité du moulage du produit. Observez comment le plastique fondu s'écoule dans le moule. Vérifiez s'il y a des problèmes comme un remplissage insuffisant, des marques d'écoulement et des bulles. Examinez également la précision des dimensions et la qualité de la surface des produits.

Analyse et optimisation des problèmes

Si le remplissage n'est pas complet pendant l'essai du moule, cela peut être dû à une mauvaise conception du canal de coulée ou à de mauvais réglages du processus. Dans ce cas, vous pouvez ajuster le canal de coulée ou les paramètres du processus. Les problèmes dimensionnels peuvent provenir d'un problème d'espacement dans le moule ; vous pouvez alors réajuster l'espacement. L'analyse et l'optimisation continues permettent au moule d'atteindre les meilleures conditions de fonctionnement.

Le débogage des moules d'extrusion est une étape cruciale pour garantir la qualité du produit final.Vrai

Le débogage du moule permet d'identifier et de corriger des problèmes tels que des incohérences dans le flux des matériaux et des imprécisions dimensionnelles.

Le débogage des moules d'extrusion ne peut être effectué qu'une fois le processus d'extrusion terminé.Faux

Le débogage des moules peut également avoir lieu pendant le processus d'extrusion, ce qui permet d'éviter les défauts et d'améliorer l'efficacité.

Conclusion

Fabrication du plastique moules d'extrusion est un processus complexe et délicat. De la préconception au débogage et à l'optimisation, chaque étape est étroitement liée et nécessaire. Nous ne pouvons fabriquer des moules de haute qualité qu'en contrôlant soigneusement chaque détail. C'est une garantie solide pour la production de produits en plastique.

-

Explorez ce lien pour découvrir des stratégies et des techniques efficaces pour le débogage des moules d'extrusion plastique, afin de garantir une production de haute qualité. ↩

-

Découvrez le rôle du traitement TD dans la création de surfaces ultra-dures pour les moules, garantissant une résistance exceptionnelle à l'usure et à la corrosion. ↩

-

Cette ressource explique le rôle critique de la largeur d'impulsion dans l'électroérosion, qui affecte la vitesse d'usinage et l'état de surface, essentiels pour la fabrication de précision. ↩

-

Comprendre l'impact du courant de décharge sur l'électroérosion peut aider à optimiser l'efficacité et la qualité de l'usinage, ce qui est crucial pour les applications de haute précision. ↩

-

Découvrez pourquoi l'alliage d'aluminium est préféré pour sa légèreté et sa conductivité thermique, ce qui améliore le refroidissement des moules et la vitesse de production. ↩

-

Découvrez les techniques d'usinage essentielles qui garantissent une précision et une qualité élevées dans la production de moules d'extrusion plastique. ↩

-

L'exploration de ce lien fournira des informations approfondies sur l'optimisation de la conception des moules d'extrusion plastique, l'amélioration de la qualité des produits et de l'efficacité de la fabrication. ↩