Solutions efficaces de moulage par injection-soufflage

Découvrez les techniques de pointe du moulage par injection-soufflage chez Uplastech. Améliorez l'efficacité de votre production grâce à nos solutions innovantes pour diverses applications.

Guide des solutions personnalisées de moulage par injection-soufflage

Qu'est-ce que le moulage par injection-soufflage ?

Le moulage par injection-soufflage (IBM) est une technique de fabrication utilisée pour produire des objets creux en plastique, tels que des bouteilles et des conteneurs, en intégrant le moulage par injection et le moulage par soufflage. Le processus commence par l'injection de plastique fondu dans un moule pour former une préforme - une petite forme en forme de tube avec une extrémité fermée. Cette préforme est ensuite transférée vers une station de moulage par soufflage, où elle est gonflée avec de l'air comprimé pour prendre la forme du moule final. Après refroidissement, le produit est éjecté, prêt à être utilisé. IBM est apprécié pour sa capacité à créer des produits de haute qualité à parois minces, d'une épaisseur et d'une clarté uniformes, ce qui en fait un choix de premier ordre pour des industries telles que l'emballage et les produits pharmaceutiques.

IBM fonctionne selon deux variantes principales : le processus en une étape, où la préforme est moulée et soufflée en un seul cycle continu, et le processus en deux étapes, où les préformes sont moulées, refroidies et stockées avant d'être réchauffées et soufflées ultérieurement. Cette flexibilité permet à l'IBM de s'adapter aux petites comme aux grandes séries. Le procédé excelle dans la production de produits entièrement finis sans excès de matière (flash), offrant une solution propre et efficace pour les articles exigeant de la précision, tels que les bouteilles de boissons, les pots de cosmétiques et les récipients médicaux.

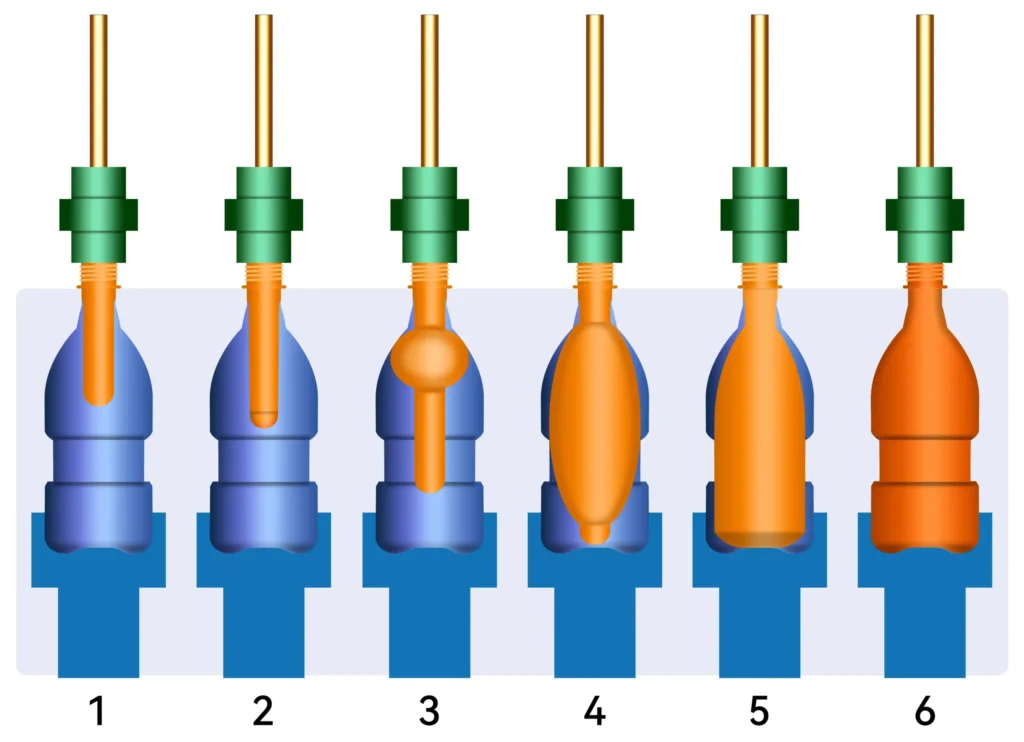

Comment fonctionne le moulage par injection-soufflage ? Un guide pas à pas

Le moulage par injection-soufflage (IBM) est un procédé de fabrication qui combine la précision du moulage par injection et l'efficacité du moulage par soufflage pour produire des produits en plastique creux de haute qualité tels que des bouteilles, des pots et des conteneurs. Cette méthode est largement utilisée dans des secteurs tels que les produits pharmaceutiques, les cosmétiques et les emballages alimentaires, en raison de sa capacité à créer des pièces complexes de petite taille avec une excellente uniformité et un minimum de déchets. Vous trouverez ci-dessous un guide détaillé, étape par étape, sur le fonctionnement du moulage par injection-soufflage.

Étape 1 : Moulage par injection (création de la préforme) :

Le processus commence par le moulage par injection. Des granulés de plastique, tels que le polyéthylène téréphtalate (PET) ou le polyéthylène haute densité (PEHD), sont introduits dans une machine de moulage par injection. Le plastique est chauffé jusqu'à ce qu'il fonde et est ensuite injecté sous haute pression dans la cavité d'un moule. Ce moule façonne le plastique fondu en une préforme - une petite structure en forme de tube avec un col fini (par exemple, les filets d'un bouchon de bouteille) et une paroi épaisse qui sera ensuite étirée lors de l'étape de soufflage.

- La préforme contient la quantité exacte de plastique nécessaire au produit final, ce qui réduit les déchets.

- La finition du col est entièrement formée à ce stade et reste inchangée tout au long du processus.

Étape 2 : Transfert vers la station de moulage par soufflage :

Une fois la préforme créée, elle est transférée vers la station de moulage par soufflage. Ce transfert peut se faire manuellement ou automatiquement, en fonction de la configuration. Dans les systèmes automatisés, une table rotative ou une pince déplace efficacement la préforme tout en conservant sa forme.

- Dans le cas d'un processus en une étape, la préforme est transférée immédiatement alors qu'elle est encore chaude.

- Dans un processus en deux étapes, les préformes sont refroidies, stockées et réchauffées ultérieurement pour le soufflage.

Étape 3 : Chauffage de la préforme :

Au poste de moulage par soufflage, la préforme est chauffée à une température précise où elle devient souple et flexible, mais pas complètement fondue. Le plastique est ainsi prêt à être étiré lors de l'étape de soufflage.

- Par exemple, les préformes en PET sont généralement chauffées à 90-110°C.

- Un chauffage uniforme est essentiel pour garantir un étirement homogène et éviter les défauts tels qu'une épaisseur de paroi inégale.

Étape 4 : Soufflage de la préforme :

La préforme chauffée est serrée dans un moule de soufflage qui correspond à la forme du produit final. Une aiguille de soufflage est insérée et de l'air comprimé (généralement de 2 à 4 MPa ou 290 à 580 psi) est insufflé dans la préforme. Cette pression d'air provoque l'expansion et l'étirement de la préforme, qui se conforme aux parois intérieures du moule.

- Le plastique s'étire de manière biaxiale (radialement et axialement) et s'amincit pour former les parois du produit.

- Le manche, déjà terminé, reste inchangé.

Étape 5 : Refroidissement du moule :

Une fois que la préforme a pris la forme du moule, celui-ci est refroidi pour solidifier le plastique. Pour ce faire, de l'eau froide circule généralement dans les canaux du moule.

- Le refroidissement uniforme évite les déformations et les distorsions.

- Le temps de refroidissement dépend du matériau et de l'épaisseur de la paroi, mais il est optimisé pour l'efficacité.

Étape 6 : Éjection du produit fini :

Une fois que le plastique a durci, le moule s'ouvre et le produit fini est éjecté. Il est alors prêt à être emballé ou à subir d'autres traitements tels que l'étiquetage ou le remplissage.

- IBM fabrique des produits entièrement finis, sans matériau excédentaire, ce qui élimine les étapes d'ébarbage.

- Le processus garantit une grande répétabilité pour une qualité constante.

Quels sont les matériaux couramment utilisés dans le moulage par injection-soufflage ?

Le moulage par injection-soufflage utilise généralement des matériaux thermoplastiques tels que le PET, le PEHD, le PP et le PVC, chacun étant choisi pour ses propriétés spécifiques qui correspondent aux besoins du produit final. Le PET (polyéthylène téréphtalate) est privilégié pour les bouteilles de boisson en raison de sa clarté et de ses propriétés de barrière au gaz, tandis que le PEHD (polyéthylène haute densité) est choisi pour sa durabilité et sa résistance aux produits chimiques, idéales pour les bouteilles de détergent. Le PP (polypropylène) offre une résistance à la chaleur et une flexibilité pour les contenants alimentaires, et le PVC (chlorure de polyvinyle) offre une polyvalence pour les emballages cosmétiques.

Le choix du matériau a une incidence sur les performances, le coût et l'aspect du produit. Par exemple, la transparence du PET le rend idéal pour présenter le contenu, tandis que la robustesse du PEHD convient aux applications industrielles. D'autres matériaux comme l'ABS, le polystyrène ou le polycarbonate peuvent être utilisés pour des besoins spécifiques, tels que la résistance aux UV ou une robustesse accrue. Le tableau ci-dessous résume ces matériaux et leurs principales caractéristiques :

| Matériau | Propriétés principales | Utilisations courantes |

|---|---|---|

| PET | Clarté, barrière contre les gaz, légèreté | Bouteilles de boissons |

| PEHD | Durabilité, résistance aux produits chimiques | Pots de lait, bouteilles de détergent |

| PP | Résistance à la chaleur, flexibilité | Récipients alimentaires, dispositifs médicaux |

| PVC | Flexibilité, clarté | Flacons de produits cosmétiques, tuyaux |

Avantages et inconvénients du moulage par injection-soufflage

Le moulage par injection-soufflage offre des avantages indéniables, notamment la production de produits de haute qualité à parois minces, d'épaisseur constante et sans bavure, ce qui le rend idéal pour les récipients de petite et moyenne taille, tels que les bouteilles et les bocaux. Il présente toutefois des inconvénients, tels que des coûts plus élevés en raison de la complexité des machines et des cadences de production plus lentes pour certaines applications par rapport à d'autres solutions comme le moulage par extrusion-soufflage.

Avantages :

① Qualité supérieure : Produit des articles d'une excellente clarté, aux parois uniformes et aux dimensions précises.

② Pas de flash : élimine le matériel excédentaire, réduisant ainsi les déchets et le post-traitement.

Polyvalence : Convient à la fois aux modèles à bouche étroite et à bouche large.

Inconvénients :

① Coût : Nécessite des équipements et des moules coûteux, ce qui augmente l'investissement initial.

② Vitesse : Peut être plus lente que l'extrusion-soufflage pour les gros volumes.

Limitation de la taille : Convient mieux aux petits contenants qu'aux grandes pièces industrielles.

Quelles sont les applications typiques du moulage par injection-soufflage ?

Le moulage par injection-soufflage est largement utilisé pour créer des produits en plastique creux tels que des bouteilles de boisson, des récipients alimentaires, des emballages pharmaceutiques et des pots cosmétiques, en tirant parti de sa capacité à produire des articles légers, durables et visuellement attrayants. Sa précision et sa qualité le rendent indispensable dans les industries qui ont besoin de solutions d'emballage fiables.

Bouteilles de boissons :

Les bouteilles en PET pour l'eau et les sodas bénéficient de la solidité et de la clarté d'IBM.

Récipients pour aliments :

Les pots pour les sauces ou les aliments pour bébés utilisent généralement le PP pour une conservation hermétique et sûre.

Emballage médical :

Des conteneurs clairs et stériles pour les médicaments garantissent la sécurité et la visibilité.

Récipients pour produits cosmétiques :

Les flacons élégants pour les crèmes et les lotions illustrent la souplesse de conception d'IBM.

Comparaison entre le moulage par injection-soufflage et les autres techniques de moulage

Le moulage par injection-soufflage se distingue par sa capacité à produire des produits creux à parois minces avec une grande précision, contrairement au moulage par injection classique, qui convient mieux aux pièces massives, ou au moulage par extrusion-soufflage, qui privilégie la vitesse à la précision. IBM excelle lorsque la qualité et l'esthétique sont essentielles, tandis que d'autres solutions peuvent répondre à des besoins différents.

1. Extrusion-soufflage (EBM) : L'EBM est plus rapide et moins cher pour les grands tirages, mais produit des articles moins précis avec le flash. IBM offre une meilleure qualité et ne nécessite pas d'ébarbage.

2. Vs. Le moulage par injection ordinaire : Le moulage par injection est idéal pour les pièces solides, mais ne permet pas de créer efficacement des pièces creuses comme celles d'IBM.

| Technique | Meilleur pour | Pour | Cons |

|---|---|---|---|

| IBM | Pièces creuses à parois minces | Haute précision, pas de flash | Coût plus élevé, plus lent |

| EBM | Conteneurs simples et de grande taille | Rapide et rentable | Moins précis, flash |

| Moulage par injection | Pièces solides | Détail élevé, rapidité | Limité aux conceptions solides |

Le moulage par injection-soufflage : Un guide complet

Découvrez le moulage par injection-soufflage : son processus, ses applications et ses avantages par rapport aux autres techniques de moulage. Idéal pour les fabricants en quête de précision et d'efficacité.

Guide des solutions personnalisées de moulage par injection-soufflage

- Quel est l'équipement nécessaire pour le moulage par injection-soufflage ?

- Quels sont les principaux conseils de conception pour le moulage par injection-soufflage ?

- Quels sont les défauts les plus courants dans le moulage par injection-soufflage ?

- Comment optimiser le moulage par injection-soufflage ?

- Quels sont les facteurs environnementaux à prendre en compte ?

- Comment choisir le bon matériau de moule pour le moulage par injection-soufflage ?

Quel est l'équipement nécessaire pour le moulage par injection-soufflage ?

Le moulage par injection-soufflage (IBM) est un procédé de fabrication de précision qui combine le moulage par injection et le moulage par soufflage pour produire des produits en plastique creux de haute qualité, tels que des bouteilles et des conteneurs. Pour ce faire, plusieurs équipements spécialisés sont nécessaires, chacun jouant un rôle essentiel dans le processus. Voici un aperçu détaillé des équipements essentiels :

1. Machine de moulage par injection :

C'est le cœur du processus IBM, responsable de la création de la préforme - une petite forme plastique en forme de tube qui sert de point de départ au produit final. La machine fait fondre la résine plastique (PET ou PEHD, par exemple) et l'injecte dans un moule sous haute pression. Elle se compose d'une unité d'injection, qui contrôle le flux de plastique fondu, et d'un système de serrage qui maintient fermement le moule. La précision de cette machine permet à la préforme d'avoir des dimensions et une répartition des matériaux cohérentes, ce qui est essentiel pour un soufflage ultérieur uniforme.

2. Station de moulage par soufflage :

Une fois la préforme formée, elle est transférée à la station de moulage par soufflage, où elle est gonflée pour prendre sa forme finale. Cette station comprend un moule de soufflage qui définit les contours extérieurs du produit et un système d'alimentation en air comprimé (généralement de 2 à 4 MPa ou 290 à 580 psi). L'air dilate la préforme chauffée jusqu'à ce qu'elle se conforme à l'intérieur du moule, créant ainsi un objet creux. La station de moulage par soufflage doit maintenir une pression et une synchronisation précises pour éviter les défauts tels qu'une expansion incomplète.

3. Moules :

IBM a besoin de deux moules distincts : un moule d'injection pour façonner la préforme et un moule de soufflage pour former le produit final. Ces moules sont généralement fabriqués dans des matériaux durables tels que l'acier ou l'aluminium, conçus pour résister à des températures et des pressions élevées. Le moule d'injection forme des caractéristiques essentielles telles que la finition du col, tandis que le moule de soufflage détermine la forme du corps. La conception et la qualité des moules ont une incidence directe sur l'homogénéité du produit et l'efficacité de la production.

4. Équipement de conditionnement (en option) :

Dans certaines installations IBM, en particulier les processus en une étape, une station de conditionnement est utilisée pour ajuster la température de la préforme avant le soufflage. Cela permet de s'assurer que le plastique est suffisamment souple pour s'étirer uniformément, mais qu'il n'est pas trop chaud pour se déformer de manière incontrôlée. Le conditionnement peut comporter des zones de chauffage ou de refroidissement, en fonction du matériau et des exigences du produit, et il est essentiel pour obtenir la clarté et la résistance d'articles tels que les bouteilles en PET.

5. Mécanisme de transfert :

Pour déplacer la préforme entre les stations, les systèmes IBM utilisent un mécanisme de transfert, tel qu'une table rotative, un système d'indexation ou des tiges de noyau. Dans les machines multipostes, les tiges de maintien maintiennent la préforme pendant qu'elle passe de l'injection au conditionnement (le cas échéant) et au soufflage. Cette automatisation garantit un flux de travail continu, minimise les retards et maintient l'alignement pour un moulage de précision.

Quels sont les principaux conseils de conception pour le moulage par injection-soufflage ?

La conception pour le moulage par injection-soufflage nécessite une planification minutieuse afin de garantir le bon déroulement du processus et la conformité du produit final aux normes de qualité et de fonctionnalité. Les éléments clés à prendre en compte sont la conception de la préforme, la sélection des matériaux et les facteurs géométriques spécifiques. Vous trouverez ci-dessous les aspects critiques de la conception à prendre en compte :

1. Conception de la préforme :

La préforme est la pierre angulaire d'IBM, et sa conception détermine la façon dont le plastique s'étire pendant le soufflage. Elle doit être adaptée à la forme du produit final, avec un contrôle précis de sa longueur, de son diamètre et de l'épaisseur de sa paroi. Une préforme mal conçue peut entraîner un étirement inégal, provoquant des zones minces ou un excès de matière. Par exemple, une bouteille au corps large nécessite une préforme aux parois plus épaisses dans les zones qui s'étireront davantage, afin de garantir une épaisseur uniforme dans le produit fini.

2. Finition du manche :

Le col du produit, qui comprend souvent des filets, des caractéristiques d'encliquetage ou des surfaces d'étanchéité, est formé pendant l'étape d'injection et reste inchangé pendant le soufflage. Cela exige une grande précision dans le moule d'injection pour s'assurer que le col s'aligne avec les bouchons ou les fermetures. Les concepteurs doivent tenir compte des tolérances et du retrait pour éviter les fuites ou les problèmes de compatibilité, en particulier dans des applications telles que les bouteilles de boisson.

3. Sélection des matériaux :

Le choix du plastique influe à la fois sur les possibilités de traitement et sur les performances du produit. Les matériaux IBM courants comprennent le polyéthylène téréphtalate (PET), le polyéthylène haute densité (PEHD) et le polypropylène (PP), sélectionnés pour leur extensibilité et leur résistance. Le matériau doit avoir le bon indice de fluidité et les bonnes propriétés thermiques pour résister à l'injection et au soufflage sans se dégrader. Par exemple, le PET est privilégié pour sa clarté et ses propriétés de barrière dans l'emballage.

4. Épaisseur de la paroi et rapport de soufflage :

L'obtention d'une épaisseur de paroi uniforme est l'un des principaux objectifs d'IBM. Le taux de soufflage - le rapport entre le diamètre du produit final et celui de la préforme - doit être optimisé (généralement de 1,5 à 3) pour éviter un amincissement excessif ou une expansion incomplète. Les concepteurs le calculent en fonction de la forme du produit et des propriétés du matériau, et ajustent la préforme en conséquence.

5. Angles de dépouille et libération des pièces :

L'incorporation de légers angles de dépouille (1 à 2 degrés) dans la conception facilite le démoulage du produit. Sans ces angles, le plastique risque de coller, entraînant des dommages de surface ou des retards de production. Ceci est particulièrement important pour les formes profondes ou complexes.

Quels sont les défauts les plus courants dans le moulage par injection-soufflage ?

Le moulage par injection-soufflage peut produire des produits exceptionnels, mais plusieurs défauts courants peuvent survenir si le processus n'est pas soigneusement contrôlé. Il est essentiel de comprendre ces problèmes, leurs causes et les méthodes de prévention pour maintenir la qualité. Voici les défauts les plus fréquents :

1. Épaisseur inégale des parois :

Ce phénomène se produit lorsque la préforme s'étire de manière irrégulière, ce qui se traduit par des zones minces ou épaisses. Les causes comprennent une mauvaise conception de la préforme (par exemple, une mauvaise répartition de l'épaisseur de la paroi), un chauffage inégal ou une pression de soufflage sous-optimale. Les zones minces affaiblissent le produit, tandis que les zones épaisses augmentent les coûts des matériaux. Un étalonnage régulier des réglages de température et de pression peut atténuer ce problème.

3. Déformation :

Le gauchissement se produit lorsque le produit se déforme après l'éjection, souvent en raison d'un refroidissement inégal ou de contraintes résiduelles dans le plastique. Par exemple, si un côté refroidit plus vite qu'un autre, le produit peut se déformer. Pour éviter cela, il faut veiller à ce que le refroidissement soit uniforme dans tout le moule et prévoir un temps de refroidissement suffisant avant le démoulage.

3. Souffle incomplet :

Ce défaut laisse le produit difforme parce que la préforme ne se dilate pas complètement pour remplir le moule. Il peut résulter d'une pression d'air insuffisante, d'un canal d'air obstrué ou d'une préforme trop froide pour s'étirer. Le contrôle des systèmes d'alimentation en air et de la température de la préforme peut résoudre ce problème.

4. Imperfections de surface :

Les bulles, les stries ou les aspérités à la surface du produit peuvent provenir d'une résine contaminée, d'une humidité excessive ou d'une mauvaise ventilation du moule. Ces défauts nuisent à l'esthétique et, dans certains cas, à la fonctionnalité. L'utilisation de matériaux propres et secs et l'entretien des moules avec des évents appropriés peuvent éliminer les problèmes de surface.

Comment optimiser le moulage par injection-soufflage ?

L'optimisation du moulage par injection-soufflage permet d'accroître l'efficacité, de réduire les coûts et d'améliorer la qualité des produits. Cela implique d'affiner les paramètres du processus, de moderniser l'équipement et d'adopter des technologies intelligentes. Voici comment parvenir à l'optimisation :

1. Contrôle de la température :

Une gestion précise de la température est essentielle à chaque étape. Lors de l'injection, le plastique doit être fondu uniformément, tandis que la préforme doit être à une température optimale (par exemple, 90-110°C pour le PET) pour le soufflage. Une surchauffe peut dégrader le matériau, tandis qu'une sous-chauffe empêche un étirement correct. Les systèmes modernes équipés de capteurs de température en temps réel garantissent l'uniformité.

2. Réglage de la pression de soufflage :

La pression d'air utilisée pour gonfler la préforme doit correspondre au matériau et à la conception du produit. Une pression trop élevée risque de faire éclater la préforme, tandis qu'une pression trop faible entraîne un soufflage incomplet. Un réglage fin de la pression (généralement de 2 à 4 MPa) basé sur des essais permet d'obtenir une épaisseur et une forme de paroi idéales.

3. Réduction du temps de cycle :

La réduction de la durée de chaque étape - injection, transfert, soufflage et refroidissement - augmente les taux de production. Toutefois, il faut trouver un équilibre avec la qualité ; par exemple, une réduction trop importante du temps de refroidissement peut entraîner un gauchissement. Des systèmes efficaces de refroidissement des moules (par exemple, des canaux d'eau) permettent de maintenir la qualité lors de cycles plus rapides.

4. Optimisation des moules :

L'amélioration de la conception des moules avec des canaux de refroidissement améliorés, une meilleure ventilation et des matériaux durables réduit les temps de cycle et les défauts. Par exemple, les moules dotés d'inserts en cuivre au béryllium améliorent le transfert de chaleur, accélérant le refroidissement sans compromettre la précision.

5. Technologies avancées :

La mise en œuvre d'un logiciel de surveillance des processus ou de systèmes automatisés de contrôle de la qualité permet des ajustements en temps réel et une détection précoce des défauts. Ces outils analysent des données telles que les tendances en matière de pression et de température, ce qui permet d'optimiser le processus de manière dynamique.

Quels sont les facteurs environnementaux à prendre en compte ?

Le développement durable est de plus en plus important dans la fabrication, et le moulage par injection-soufflage doit tenir compte des impacts environnementaux liés aux matériaux, à l'énergie et aux déchets. Voici les principaux facteurs à prendre en compte :

1. Matériaux recyclés :

L'utilisation de plastiques recyclés, tels que le rPET, réduit la dépendance à l'égard des ressources vierges et soutient les objectifs de développement durable. Par exemple, de nombreuses bouteilles en PET intègrent désormais un contenu recyclé 25-50% sans sacrifier la qualité. Pour obtenir des résultats cohérents, il est essentiel de s'assurer que le matériau recyclé est propre et compatible avec IBM.

2. Consommation d'énergie :

Les équipements IBM, en particulier les stations d'injection et de soufflage, peuvent être gourmands en énergie. Le passage à des machines à haut rendement énergétique, équipées de variateurs de vitesse ou de systèmes de récupération de la chaleur, permet de réduire la consommation d'énergie. L'optimisation des temps de cycle et des températures permet également de réduire la demande d'énergie sans affecter la production.

3. Gestion des déchets :

IBM produit peu de déchets puisqu'elle crée des produits finis sans excès de flash. Toutefois, il est possible de réduire encore davantage les déchets provenant de pièces défectueuses ou de la mise en route en les recyclant dans le processus. Les systèmes en boucle fermée collectent et retraitent ces matériaux, réduisant ainsi l'utilisation des décharges.

4. Conformité réglementaire :

Le respect des normes environnementales, telles que la norme ISO 14001 ou les mandats de recyclage régionaux, garantit des pratiques durables. Ces directives peuvent dicter le choix des matériaux, les limites d'émissions ou les méthodes d'élimination des déchets, ce qui permet à IBM de s'aligner sur les tendances écologiques.

Comment choisir le bon matériau de moule pour le moulage par injection-soufflage ?

Le choix du matériau du moule IBM a une incidence sur l'efficacité de la production, la qualité du produit et le coût. Les options courantes sont l'acier, l'aluminium et le cuivre au béryllium, chacun ayant des propriétés uniques adaptées à des besoins différents. Voici comment choisir le bon matériau :

1. L'acier :

Les moules en acier, souvent en acier inoxydable trempé ou en acier à outils, sont la solution idéale pour la production en grande série. Ils offrent une durabilité inégalée, résistant à l'usure sur des milliers de cycles, et maintiennent la précision pour les conceptions complexes. Toutefois, leur coût initial est plus élevé et les temps d'usinage plus longs, ce qui les rend moins adaptés aux petites séries.

2. Aluminium :

Les moules en aluminium sont plus légers, moins chers et plus rapides à produire, ce qui les rend parfaits pour le prototypage ou les projets de faible volume. Leur excellente conductivité thermique accélère le refroidissement, ce qui réduit la durée des cycles. Toutefois, ils s'usent plus rapidement que l'acier, ce qui limite leur utilisation dans le cadre d'une production à long terme.

3. Cuivre au béryllium :

Ce matériau excelle dans la dissipation de la chaleur et est souvent utilisé pour des inserts de moule ou des canaux de refroidissement plutôt que pour des moules entiers. Il est idéal pour les applications nécessitant un refroidissement rapide afin d'éviter des défauts tels que le gauchissement. Son coût plus élevé le limite à des domaines spécifiques de haute performance.

Critères de sélection :

① Volume de production : Choisissez l'acier pour la production de masse (par exemple, des millions de cycles) et l'aluminium pour les petites séries (par exemple, des milliers de cycles).

② Budget : L'aluminium permet de réaliser des économies dès le départ, tandis que la longévité de l'acier justifie son coût au fil du temps.

③ Complexité des produits : Les conceptions complexes ou les tolérances serrées favorisent la précision de l'acier ; les formes plus simples peuvent convenir à l'aluminium.

FAQ POUR LE CLIENT

Démarrer avec Uplastech

Vous avez des questions ? Nous avons les réponses.

Nous sommes spécialisés dans l'extrusion, le formage sous vide, le moulage par soufflage et la fabrication de moules de précision, offrant des solutions personnalisées pour répondre à vos divers besoins de fabrication.

Nous travaillons avec diverses industries, notamment l'automobile, l'électronique, les biens de consommation et l'emballage, en nous concentrant sur les partenariats B2B et en fournissant des solutions dans les domaines de l'extrusion, du thermoformage, du moulage par soufflage et de la fabrication de moules de précision.

Oui, nous adaptons nos solutions à vos besoins spécifiques.

Prendre contact

N'hésitez pas à nous envoyer un courriel ou à remplir le formulaire ci-dessous pour obtenir un devis.

Courriel : uplastech@gmail.com