La contre-pression dans l'extrusion est un paramètre critique qui influence considérablement la qualité du produit final. Il s'agit de la résistance que le plastique fondu exerce sur la vis de l'extrudeuse, ce qui garantit que le matériau est correctement fondu, mélangé et homogénéisé avant d'être extrudé à travers la filière. Comprendre et contrôler contre-pression1 est essentielle pour obtenir une qualité de produit constante, optimiser l'efficacité des processus et réduire les coûts de production.

La contre-pression assure une fusion uniforme, un mélange complet et un rendement stable lors de l'extrusion, améliorant ainsi la qualité des produits dans des secteurs tels que l'emballage, la construction et l'automobile.

Dans cet article de blog, nous allons explorer l'importance de la contre-pression dans le contrôle de la qualité de l'eau. qualité de l'extrusion2. Nous aborderons sa définition, sa classification, les scénarios d'application, les détails techniques, les outils pratiques et les technologies connexes. À la fin, vous comprendrez pourquoi la contre-pression est un facteur clé dans les processus d'extrusion et comment la gérer efficacement.

La contre-pression est essentielle pour assurer une fusion et un mélange uniformes lors de l'extrusion.Vrai

Il garantit que le matériau est parfaitement préparé avant l'extrusion, ce qui réduit les défauts tels que les particules non fondues ou la mauvaise répartition des couleurs.

Une contre-pression élevée améliore toujours la qualité du produit.Faux

Une contre-pression excessive peut entraîner une dégradation des matériaux et une augmentation des coûts énergétiques, ce qui a un impact négatif sur le produit final.

- 1. Qu'est-ce que la contre-pression dans l'extrusion ?

- 2. Comment classer la contre-pression ?

- 3. Quels sont les scénarios d'application typiques du contrôle de la contre-pression ?

- 4. Qu'est-ce qu'une plongée technique approfondie révèle sur la contre-pression ?

- 5. Quels sont les outils pratiques qui aident à gérer la pression dorsale ?

- 6. Quelles sont les technologies liées à la contre-pression ?

- 7. Conclusion

Qu'est-ce que la contre-pression dans l'extrusion ?

La contre-pression dans l'extrusion est la résistance que le plastique fondu exerce sur la vis de l'extrudeuse lorsqu'elle pousse le matériau à travers le cylindre et dans la filière. Cette résistance est due à la viscosité du matériau et à la conception de la vis et de la filière. La contre-pression joue un rôle crucial dans :

-

Fusion uniforme du matériau: Assure qu'il ne reste pas de particules non fondues.

-

Mélanger soigneusement les additifs et les colorants: Permet d'obtenir une composition cohérente.

-

Homogénéisation de la température et de la composition de la matière fondue: Maintient l'uniformité.

-

Contrôle du débit et de la stabilité du processus: Prévient les fluctuations de la production.

Sans une contre-pression adéquate, le matériau peut sortir de la filière sans avoir été préparé, ce qui entraîne des défauts tels que des propriétés mécaniques incohérentes ou une esthétique médiocre. Pour en savoir plus, consultez Plastics Technology.

Comment classer la contre-pression ?

La contre-pression peut être considérée sous plusieurs angles, chacun mettant en évidence son rôle dans l'extrusion.

La contre-pression a un impact sur la fusion, le mélange et le contrôle de la production, qui varie en fonction du matériau et des besoins de l'application dans les processus d'extrusion.

Perspective du processus

-

Fusion et mélange: Assure une fusion complète et une répartition homogène des additifs.

-

Contrôle du taux de sortie: Régule la vitesse d'extrusion et le débit.

-

Contrôle de la qualité3: Stabilise les conditions pour une qualité constante.

Perspective matérielle

-

Matériaux à haute viscosité: Nécessitent une contre-pression plus élevée (par exemple, PEHD).

-

Matériaux à faible viscosité: Nécessité de niveaux plus bas pour éviter le surmélange (par exemple, LDPE).

-

Composés remplis: Exigez des réglages spécifiques pour une dispersion uniforme de la charge.

Perspective d'application

-

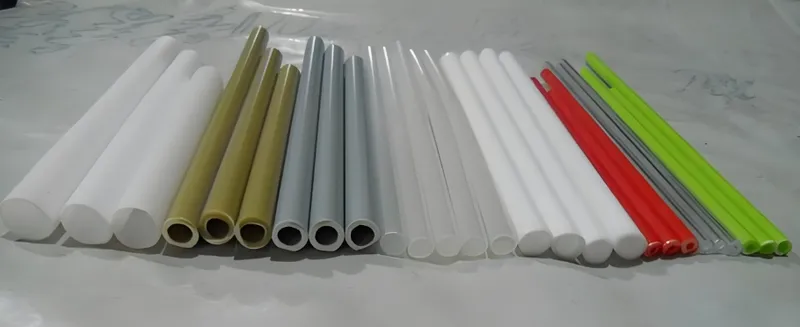

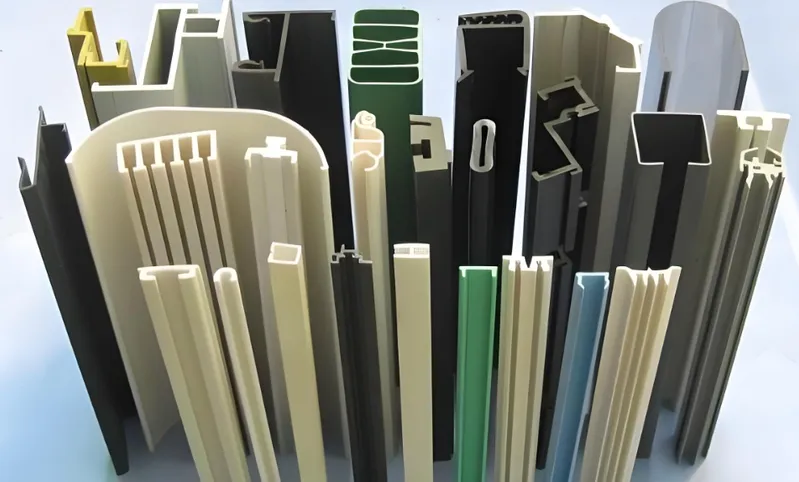

Films: Nécessité d'un contrôle précis pour obtenir une épaisseur et une couleur uniformes.

-

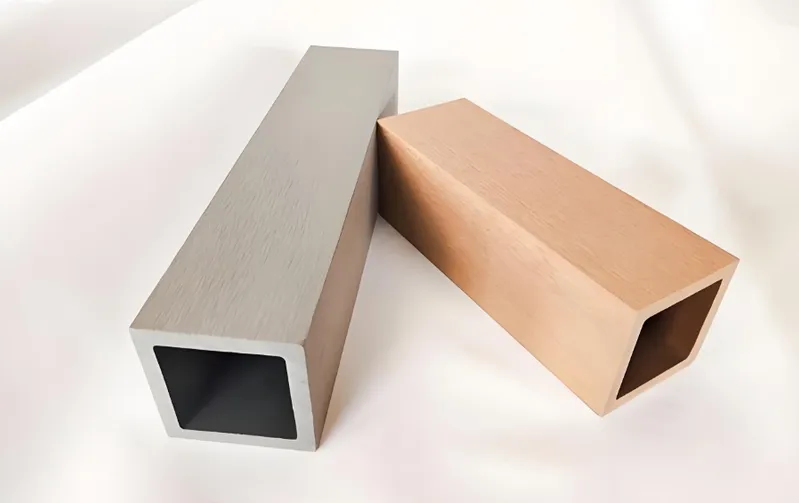

Profils: Exigence de cohérence pour la résistance mécanique.

- Tuyaux: Les surfaces lisses et l'intégrité dépendent de la contre-pression.

Cette classification souligne la polyvalence de la contre-pression dans l'extrusion.

Quels sont les scénarios d'application typiques du contrôle de la contre-pression ?

La contre-pression est vitale dans des scénarios d'extrusion spécifiques, optimisant la qualité et la performance.

La contre-pression améliore la qualité des applications d'extrusion à haute viscosité, colorées et sensibles à la température.

-

Matériaux à haute viscosité4: Les matériaux tels que le PEHD ou les composés chargés nécessitent une contre-pression plus élevée pour éliminer les particules non fondues.

-

Plastiques colorés: Assure une distribution uniforme du colorant pour une cohérence esthétique.

-

Produits sensibles à la température: Gère la production de chaleur afin de prévenir la dégradation thermique.

Dans ces cas, la contre-pression est un outil essentiel pour répondre aux spécifications du produit.

Avantages et inconvénients du contrôle de la contre-pression

| Aspect | Avantages du contrôle de la contre-pression | Les inconvénients du contrôle de la contre-pression |

|---|---|---|

| Flexibilité | Permet des ajustements en temps réel sans modification de la configuration | Ne peut pas résoudre les problèmes de conception de vis ou de matrices de mauvaise qualité |

| Impact sur la qualité | Améliore l'uniformité de la fonte, réduit les défauts | Des niveaux excessifs peuvent dégrader les propriétés des matériaux |

| Énergie et coût | Optimise le taux de production, réduit l'énergie si elle est équilibrée | Les niveaux élevés augmentent les frottements et la consommation d'énergie |

| Comparaison | Plus dynamique que le contrôle de la température | Moins efficace sans modification des vis ou des matériaux |

Ce tableau montre les points forts et les limites de la contre-pression par rapport à d'autres méthodes.

Qu'est-ce qu'une plongée technique approfondie révèle sur la contre-pression ?

Un examen plus approfondi du processus d'extrusion révèle où la contre-pression exerce son influence.

La contre-pression détermine la qualité de la matière fondue pendant le transport et la fusion, ce qui affecte la stabilité de l'extrusion et le rendement.

Processus d'extrusion

-

Alimentation: La matière première entre dans la trémie.

-

Transport et fusion: La vis déplace la matière à travers le tonneau chauffé, générant une contre-pression pour homogénéiser la matière fondue.

- Extrusion: La matière en fusion sort de la filière, la contre-pression stabilisant le flux.

Les paramètres clés qui influencent la contre-pression sont les suivants

-

Conception des vis5: Rapport longueur/diamètre, pas et profondeur.

-

Température du canon: Affecte la viscosité et la résistance.

-

Conception des matrices: Impact sur la résistance à l'écoulement.

-

Propriétés des matériaux: Viscosité et stabilité thermique.

-

Vitesse de la vis: Des vitesses plus élevées augmentent la contre-pression.

Compatibilité des matériaux avec la contre-pression

-

PEHD: Une viscosité élevée nécessite une contre-pression élevée.

-

LDPE: Une contre-pression plus faible empêche le sur-mélange.

-

Matériaux remplis: Nécessité de niveaux plus élevés pour l'uniformité du remplissage.

-

Matériaux sensibles à la chaleur: Nécessitent un contrôle minutieux pour éviter la dégradation.

Adapter la contre-pression aux propriétés des matériaux est essentiel pour obtenir des résultats de qualité. En savoir plus sur le contrôle de la pression chez Equilibar.

Quels sont les outils pratiques qui aident à gérer la pression dorsale ?

Une gestion efficace de la pression dorsale repose sur des outils et des lignes directrices pratiques.

Des outils tels que des listes de contrôle et des guides de décision garantissent des réglages de contre-pression optimaux pour la qualité de l'extrusion.

Liste de contrôle de la conception pour la gestion de la contre-pression

-

Vérifier que la conception des vis correspond aux besoins des matériaux.

-

Installer des capteurs de pression pour une surveillance en temps réel.

-

Ajuster la contre-pression en fonction des propriétés du matériau.

-

Vérifier régulièrement les indicateurs de stabilité du processus.

-

Équilibrer la contre-pression pour minimiser la consommation d'énergie.

Guide de prise de décision pour la sélection des processus

-

Évaluer la viscosité et la sensibilité thermique du matériau.

-

Définir les exigences du produit (par exemple, uniformité, résistance).

-

Sélectionner l'équipement (simple ou double vis) en fonction des besoins de mélange.

-

Mettre en œuvre des systèmes de contrôle pour une régulation précise.

Ces outils permettent aux opérateurs d'optimiser efficacement la contre-pression.

Quelles sont les technologies liées à la contre-pression ?

La contre-pression est liée à des technologies d'extrusion plus larges, ce qui permet de mieux comprendre le processus.

La contre-pression est liée à la synthèse des matériaux, à la rhéologie et aux processus en aval de l'extrusion.

-

En amont: Synthèse des matériaux et essais rhéologiques.

-

En aval: Le refroidissement et le calibrage dépendent de la qualité initiale de la matière fondue.

-

Domaines connexes: La rhéologie, les systèmes de contrôle et la conception des filières influencent la gestion de la contre-pression.

Ces connexions mettent en évidence le rôle de la contre-pression dans l'écosystème de l'extrusion.

Conclusion

La contre-pression est la pierre angulaire du contrôle de la qualité de l'extrusion, car elle garantit une fusion, un mélange et une température uniformes. Elle a un impact sur la qualité des produits et l'efficacité des processus dans des applications telles que les films, les profilés et les tuyaux. En comprenant sa classification, les scénarios d'application, les aspects techniques et les technologies connexes, les professionnels peuvent exploiter la contre-pression pour obtenir des résultats supérieurs.

-

Comprendre la contre-pression est essentiel pour optimiser la qualité et l'efficacité de l'extrusion. Explorez ce lien pour en savoir plus. ↩

-

Découvrez comment la contre-pression influence la qualité des produits extrudés et les facteurs impliqués dans le processus. ↩

-

Le contrôle de la qualité est essentiel dans l'extrusion. Découvrez les meilleures pratiques pour maintenir la cohérence et éviter les défauts dans vos produits. ↩

-

Découvrez comment les matériaux à haute viscosité tels que le PEHD nécessitent des réglages spécifiques de la contre-pression pour garantir la qualité et les performances de l'extrusion. ↩

-

La conception des vis est un facteur clé dans la gestion de la contre-pression. En savoir plus sur son impact sur l'efficacité et la qualité de l'extrusion. ↩