Innovations en matière de formation de feuilles jumelées | Uplastech

Découvrez la technologie avancée de formage de feuilles jumelles d'Uplastech pour une fabrication plastique efficace et de haute qualité. Explorez nos solutions dès aujourd'hui !

Ressources pour Le guide complet du formage de feuilles jumelées

Qu'est-ce que le formage de feuilles jumelées ? Une définition complète

Le formage de feuilles jumelées, également appelé thermoformage de feuilles jumelées, est un procédé avancé de fabrication de plastique qui chauffe et forme simultanément deux feuilles de plastique séparées. Ces feuilles sont ensuite rapprochées avec précision et fusionnées en des points déterminés, généralement autour de leurs périmètres et aux points de contact internes, alors qu'elles sont encore dans leur état malléable et chauffé. Cette fusion crée un composant unique et intégré avec une structure creuse ou à parois multiples.

Nom technique complet : Thermoformage de feuilles jumeléesAlias courants : thermoformage à double feuille, thermoformage à double paroi.

1. Principes fondamentaux :

① Chauffage double feuille : Deux feuilles thermoplastiques distinctes sont chauffées indépendamment à leur température optimale de formage.

② Formation simultanée ou séquentielle : Chaque feuille chauffée est introduite dans ou sur un moule (ou des moitiés de moule) par le vide, la pression ou une combinaison des deux. Ces opérations peuvent être simultanées ou se succéder rapidement.

③ Alignement et compression précis : Les deux feuilles formées, encore chaudes et maintenues dans leurs moules respectifs, sont réunies sous une pression importante. Cette pression, combinée à la chaleur résiduelle, provoque la soudure ou la fusion des zones de contact des feuilles, créant ainsi un lien solide et hermétique.

④ Création de structures creuses : L'espace entre les deux tôles, où elles ne sont pas soudées, constitue l'intérieur creux de la pièce.

2. Concepts de base :

① Thermoplastiques : Ce procédé est exclusivement utilisé pour les matériaux thermoplastiques, qui peuvent être ramollis à plusieurs reprises par chauffage et durcis par refroidissement.

② Outillage : Nécessite deux moules distincts (mâle ou femelle, ou une combinaison) qui définissent la forme de chaque moitié de la pièce finale. La précision de ces outils est essentielle pour assurer un alignement et une étanchéité corrects.

③ Soudure : La zone où les deux feuilles sont fusionnées est connue sous le nom de joint de soudure ou de pincement. L'intégrité de ce joint est primordiale pour les performances structurelles de la pièce.

Principes fondamentaux et concepts de base du formage de feuilles jumelées

L'ingéniosité du formage de tôles jumelées réside dans sa capacité à produire des pièces creuses complexes présentant une grande intégrité structurelle et des caractéristiques potentiellement différentes de chaque côté. Plusieurs principes fondamentaux régissent son succès :

1. Compatibilité et sélection des matériaux :

① Les deux feuilles doivent être compatibles pour le soudage, ce qui signifie généralement qu'elles sont constituées du même matériau ou de copolymères hautement compatibles.

② Les matériaux doivent présenter une bonne résistance à la fusion et à l'affaissement pour supporter le chauffage sans amincissement ou déchirement excessif avant la mise en forme.

③ Les matériaux courants sont le polyéthylène haute densité (PEHD), le polypropylène (PP), l'acrylonitrile-butadiène-styrène (ABS), le polystyrène à haute résistance aux chocs (HIPS), le polycarbonate (PC) et les oléfines thermoplastiques (TPO).

2. Contrôle indépendant des feuilles :

① Les machines modernes de formage de feuilles jumelées permettent souvent un contrôle indépendant de la température pour chaque feuille. Ceci est crucial si l'on utilise des feuilles d'épaisseurs, de couleurs ou même de formulations de matériaux légèrement différentes (bien que ce soit un défi).

② Ce contrôle permet aux deux feuilles d'atteindre simultanément leur température de formage idéale.

3. Application de la pression et du vide :

① Le vide est généralement utilisé pour aspirer les feuilles chauffées dans les cavités du moule, assurant ainsi une bonne définition.

② Une pression d'air peut être appliquée entre les feuilles (pré-soufflage) ou derrière les feuilles (formage par pression) pour faciliter la répartition du matériau et obtenir des détails plus nets.

③ L'étape finale de compression (pressage) est essentielle pour obtenir une soudure solide.

4. Conception et ingénierie de l'outillage :

① L'outillage doit être robuste pour résister aux forces de formage et de pressage.

② Des mécanismes d'alignement précis sont essentiels pour garantir que les deux moitiés se rencontrent correctement.

③ La ventilation est essentielle pour évacuer l'air emprisonné entre la feuille et le moule.

④ Les canaux de refroidissement à l'intérieur des moules permettent de solidifier la pièce et de réduire les temps de cycle.

⑤ Les zones d'arrêt ou de pincement de l'outillage définissent les lignes de soudure et doivent être conçues de manière à optimiser le flux de matériau et la fusion.

5. Optimisation du temps de cycle :

① Le temps de cycle global comprend le chargement des tôles, le chauffage, le formage, le pressage/soudage, le refroidissement et l'éjection des pièces.

② Un chauffage et un refroidissement efficaces sont essentiels pour réduire les temps de cycle.

Classifications et types de procédés de formage de feuilles jumelées

Le formage de tôles jumelées peut être classé en fonction de plusieurs facteurs, offrant des capacités différentes :

1. En fonction de la configuration de la machine :

① Machines à navette : Les tôles sont chargées, chauffées dans une station de four, puis acheminées vers une station de formage. Convient à la production de volumes moyens et aux pièces de grande taille.

② Machines rotatives (carrousel) : Il comporte plusieurs stations (par exemple, chargement, chauffage, formage, refroidissement/déchargement) disposées dans un carrousel circulaire. Au fur et à mesure que le carrousel tourne, les feuilles passent par chaque étape. Idéal pour les volumes de production plus importants et pour améliorer l'efficacité.

③ Machines en ligne : Les feuilles sont alimentées à partir de rouleaux ou de piles prédécoupées et passent linéairement par des étapes de chauffage, de formage et de découpage. Convient à la production de très grands volumes de petites pièces.

2. Basé sur la pression de formage :

① Formage de feuilles jumelles sous vide : S'appuie principalement sur le vide pour tirer les feuilles dans les moules. Plus simple, mais peut présenter des limitations au niveau des détails et de la profondeur d'emboutissage.

② Formage de tôles jumelées sous pression : Utilise la pression de l'air en plus ou à la place du vide pour forcer les feuilles contre les moules. Permet d'obtenir des détails plus précis, des surfaces texturées et des formes plus complexes.

③ Formage de tôles jumelées à l'aide d'un outil adapté : Bien que le formage de tôles jumelées implique l'utilisation d'outils appariés pour le pressage, il peut s'agir de processus dans lesquels les deux moitiés du moule contribuent de manière significative à façonner des caractéristiques internes et externes complexes grâce à des interactions précises entre la cavité et le noyau au cours de l'étape de formage elle-même, et non pas seulement au cours du pressage/soudage.

3. En fonction de la complexité et des caractéristiques de la pièce :

① Pièces creuses de base : Structures étanches simples comme les réservoirs ou les flotteurs.

② Pièces avec renforcement interne : En concevant des points de contact internes spécifiques, des nervures ou des structures de renforcement peuvent être formées à l'intérieur de la cavité creuse.

③ Pièces avec composants encapsulés : Des éléments tels que de la mousse pour l'isolation, des renforts métalliques ou du matériel de montage peuvent être placés entre les feuilles avant qu'elles ne soient soudées ensemble.

④ Pièces multi-matériaux (difficile) : Bien que l'on utilise généralement le même matériau, il est théoriquement possible de former des pièces avec des matériaux différents pour chaque feuille s'ils sont compatibles avec la soudure. Ce procédé est complexe et moins courant.

Des applications variées : Où le formage de tôles jumelées est-il utilisé ?

La polyvalence du formage de tôles jumelées lui permet de s'adapter à de nombreuses industries :

① Automobile : Conduits d'air, plenums, réservoirs de liquide (liquide de refroidissement, liquide lave-glace), éléments de garniture intérieure, planchers de chargement, dossiers de siège, boucliers de soubassement, doublures de caisse de camion.

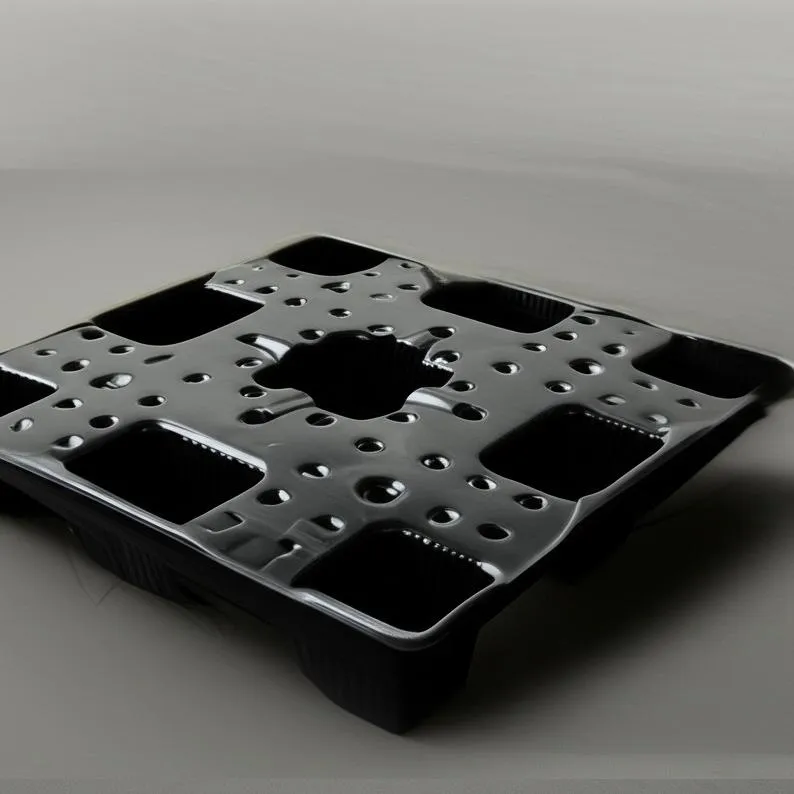

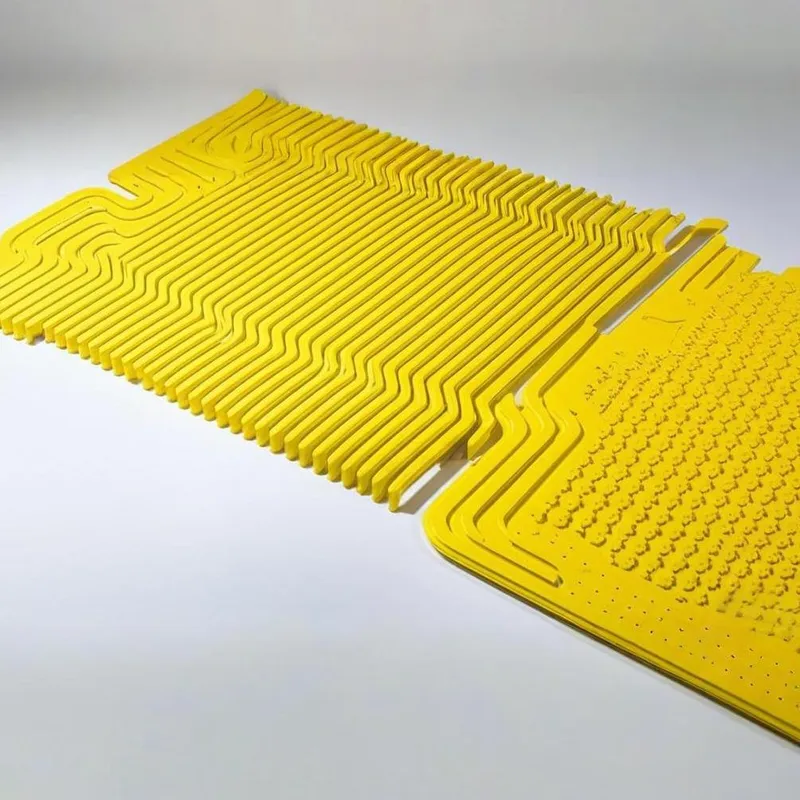

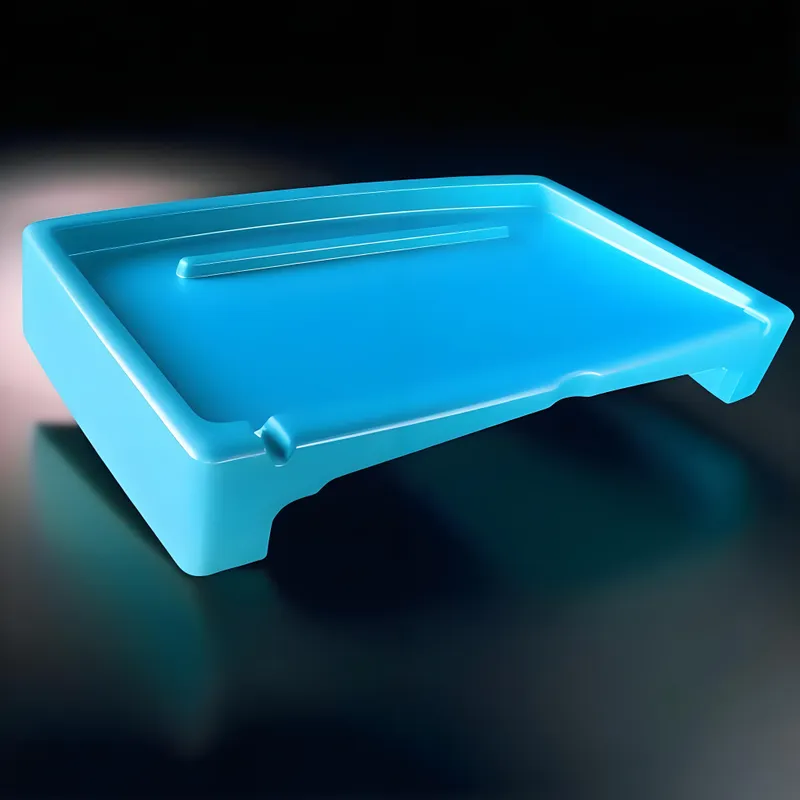

② Industrie et manutention : Palettes, conteneurs d'expédition, plateaux de calage, carters de machines, enceintes d'équipements, réservoirs de produits chimiques, goulottes, trémies.

③ Médical : Boîtiers d'équipement médical, plateaux, boîtiers pour machines de diagnostic, composants d'aide à la mobilité.

④ Biens de consommation et de loisirs : Coques de kayak, couvercles de glacières, porte-bagages de véhicules, équipements de terrains de jeux, composants de meubles (par exemple, coques de chaises), luges.

⑤ Bâtiment et construction : Coffrages en béton, éléments de ventilation, produits de drainage, unités sanitaires portables.

⑥ Aérospatiale : Conduits, composants intérieurs, conteneurs (lorsque la légèreté et la résistance sont essentielles).

Le formage de feuilles jumelées en action (Manufacturing Focus)

1. Conduits d'air pour automobiles :

Les conduits de chauffage, de ventilation et de climatisation des véhicules sont souvent des formes complexes et creuses conçues pour acheminer l'air de manière efficace. Le formage de feuilles jumelées permet d'obtenir des surfaces internes lisses pour la circulation de l'air et l'intégration de points de montage, le tout dans un composant léger. Ce procédé est souvent plus rentable que le moulage par soufflage pour des volumes modérés.

2. Palettes pour charges lourdes :

Les palettes en plastique fabriquées par formage de feuilles jumelées peuvent être conçues avec des nervures de renforcement internes, ce qui les rend exceptionnellement solides, durables et résistantes aux chocs et aux produits chimiques. Elles constituent une alternative hygiénique et durable aux palettes en bois.

3. Enceintes d'équipements industriels :

Les boîtiers de pompes, de générateurs ou de systèmes électroniques bénéficient de la construction robuste à double paroi. Le formage de feuilles jumelées permet de créer des boîtiers esthétiques et résistants aux chocs, avec des éléments moulés tels que des poignées ou des orifices d'aération. Les coûts d'outillage sont nettement inférieurs à ceux du moulage par injection pour des pièces de cette taille.

4. Coques de kayak :

De nombreux kayaks modernes utilisent du PEHD formé en feuilles jumelées. Ce procédé permet d'obtenir une coque flottante, résistante aux chocs et sans soudure (à l'exception de la ligne de soudure centrale, qui est très résistante). La possibilité d'avoir des couleurs différentes sur le pont et la coque (si les feuilles sont chargées en conséquence avant le formage) est également un avantage.

Formage de feuilles jumelées par rapport à d'autres procédés : Aperçu comparatif

| Fonctionnalité | Formage de feuilles jumelles | Thermoformage d'une seule feuille | Moulage par soufflage | Moulage par rotation | Moulage par injection |

|---|---|---|---|---|---|

| Pièces creuses | Oui (force principale) | Non (parties ouvertes) | Oui (excellent pour le creux) | Oui (excellent pour le creux) | Possible (assistance au gaz, etc.), mais complexe |

| Coût de l'outillage | Modéré | Faible | Modéré à élevé | Faible à modéré | Très élevé |

| Pièce Coût de la pièce | Modéré | Faible | Modéré (peut être faible en cas de volume élevé) | Modérée à élevée (cycles longs) | Faible (à très haut volume) |

| Durée du cycle | Modéré | Rapide | Rapide (pour le soufflage d'extrusion) | Très lent | Très rapide |

| La force | Bon à excellent | Moyen à bon | Bon à excellent | Excellent (murs uniformes) | Excellent |

| Détail de la conception | Bon | Moyen à bon | Moyen (externe seulement bien défini) | Moyen (détails moins nets) | Excellent |

| Épaisseur de la paroi | Variable, un peu de contrôle | Variable (éclaircie lors du tirage) | Variable (peut être contrôlé dans une certaine mesure) | Très uniforme | Excellent contrôle |

| Matériaux | Thermoplastiques | Thermoplastiques | Thermoplastiques (notamment PE, PP, PET) | Thermoplastiques (notamment PE), certains thermodurcissables | Large gamme de thermoplastiques et de thermodurcissables |

| Volume idéal | Faible à moyen (centaines à milliers) | De faible à élevé | Moyenne à très élevée | Faible à moyen | Très élevé (dizaines de milliers à millions) |

| Taille de la pièce | De petite à très grande taille | De petit à grand | De petit à grand | De petite à très grande taille | De petite à grande taille (les très grandes tailles sont coûteuses) |

Note sur les produits en silicone : Le formage de feuilles jumelées n'est généralement pas utilisé pour les produits en silicone. Les silicones sont des élastomères thermodurcissables (ou caoutchouc de silicone liquide - LSR), qui nécessitent des méthodes de traitement différentes telles que le moulage par compression, le moulage par transfert ou le moulage par injection de liquide. L'aspect "thermoformage" est spécifique aux thermoplastiques qui se ramollissent à la chaleur et se durcissent à nouveau.

Solutions personnalisées de pièces creuses en plastique à haute résistance

Découvrez comment le formage de feuilles jumelles apporte de l'innovation à vos produits. Nous proposons des pièces creuses en plastique très résistantes, légères et flexibles pour l'automobile, le médical, l'équipement industriel, etc.

Ressources pour Le guide complet du formage de feuilles jumelées

- Peser le pour et le contre : Avantages du formage de feuilles jumelées

- Comprendre les limites : Inconvénients du formage de feuilles jumelées

- Caractéristiques principales et propriétés des matériaux dans le formage de feuilles jumelées

- Le processus de formage des feuilles jumelées : Une décomposition étape par étape

- Paramètres critiques et facteurs d'influence dans le formage de feuilles jumelées

- Considérations essentielles en matière de conception pour un formage réussi des feuilles jumelées

Peser le pour et le contre : Avantages du formage de feuilles jumelées

Le formage de feuilles jumelées offre plusieurs avantages indéniables par rapport à d'autres procédés de fabrication de plastique :

1. Structures creuses à double paroi : L'avantage principal est de permettre la réalisation de pièces légères mais résistantes.

2. Rapport résistance/poids élevé : Idéal pour les applications nécessitant une intégrité structurelle sans masse excessive.

3. Coûts d'outillage inférieurs (par rapport à l'injection/au moulage par soufflage) : L'outillage est généralement fabriqué en aluminium, qui est moins coûteux et plus rapide à produire que les moules en acier requis pour le moulage par injection ou la plupart des moulages par soufflage, en particulier pour les pièces de grande taille. Il s'agit donc d'une solution économique pour les volumes de production faibles à moyens.

4. Flexibilité de la conception :

- Capacité à former des géométries complexes et des épaisseurs de paroi variables dans différentes zones.

- Des couleurs ou des matériaux différents peuvent être utilisés pour chaque feuille (s'ils sont compatibles).

- Des textures différentes peuvent être appliquées sur chaque côté de la pièce.

- Des caractéristiques internes telles que des nervures et des bossages peuvent être intégrées.

5. Capacité d'encapsulation : Des renforts (métal, bois), des isolants (mousse) ou d'autres éléments peuvent être placés entre les feuilles avant le soudage.

6. Apparence homogène (en grande partie) : Les pièces ont un aspect propre avec une ligne de soudure unique et bien contrôlée.

7. Bonne résistance aux chocs : La structure à double paroi peut absorber efficacement l'énergie d'impact.

8. Capacité de production de pièces de grande taille : Ce procédé est bien adapté à la production de très grandes pièces dont le coût serait prohibitif ou qui présenteraient des difficultés techniques avec le moulage par injection.

Comprendre les limites : Inconvénients du formage de feuilles jumelées

Malgré ses avantages, le formage de feuilles jumelées présente également des limites :

① Coût plus élevé de la pièce (par rapport au thermoformage d'une seule feuille) : Utilise deux fois plus de matériaux et implique un processus plus complexe.

② Des temps de cycle plus courts (par rapport au moulage par injection) : Le chauffage, la formation de deux feuilles, le pressage et le refroidissement prennent plus de temps, ce qui le rend moins adapté aux productions en très grand nombre, où le moulage par injection excelle.

③ Limitations matérielles : Principalement limité aux thermoplastiques. Certains matériaux peuvent ne pas avoir une résistance à la fusion suffisante pour des emboutissages profonds ou des géométries complexes.

④ Contraintes de conception :

- Il peut être difficile d'obtenir des angles internes aigus sans procéder à un amincissement.

- Le maintien d'une épaisseur de paroi parfaitement uniforme dans des géométries complexes est un défi.

- La bride de soudure (pinch-off) est une caractéristique nécessaire et doit être prise en compte dans la conception (et souvent coupée).

⑤ L'intégrité des soudures est essentielle : La solidité de la pièce dépend fortement de la qualité de la soudure entre les deux tôles. Le contrôle du processus est crucial.

⑥ Des opérations secondaires sont souvent nécessaires : L'ébarbage de la bride de soudure est presque toujours nécessaire. D'autres opérations telles que le perçage ou l'assemblage peuvent également être nécessaires.

Caractéristiques principales et propriétés des matériaux dans le formage de feuilles jumelées

Le succès d'une pièce formée à partir de feuilles jumelées est intrinsèquement lié aux propriétés du matériau choisi et aux caractéristiques conférées par le processus lui-même.

1. Caractéristiques principales de la pièce atteintes :

① Rigidité structurelle : L'effet de poutre en I créé par les deux parois et l'espace d'air fermé assure une excellente rigidité.

② Joints d'étanchéité : Des soudures correctement exécutées créent des composants hermétiques, essentiels pour les réservoirs et les conteneurs.

③ Isolation thermique et acoustique : La lame d'air entre les feuilles assure une isolation naturelle. Celle-ci peut être renforcée par une mousse d'encapsulation.

④ Options esthétiques : Possibilité d'utiliser des feuilles pré-colorées, d'appliquer des textures différentes à chaque moitié de moule, ou même d'utiliser des feuilles avec des finitions différentes (par exemple, brillant d'un côté, mat de l'autre).

⑤ Caractéristiques internes : Des nervures internes complexes ou des points de jonction (où les deux feuilles se touchent et se soudent intérieurement) peuvent être conçus pour renforcer la résistance ou créer des compartiments séparés.

2. Propriétés critiques des matériaux pour le formage de tôles jumelées :

① Résistance à la fusion : La capacité de la feuille de plastique chauffée à résister à l'affaissement ou à la déchirure sous son propre poids avant et pendant le formage. Crucial pour les grandes pièces ou les emboutissages profonds.

② Dessinabilité/Formabilité : La mesure dans laquelle un matériau peut être étiré et façonné sans amincissement excessif, déchirure ou autres défauts.

③ Résistance aux chocs : Particulièrement important pour les matériaux tels que le PEHD, le TPO et le PC utilisés dans des applications exigeant une certaine durabilité (palettes, composants automobiles, etc.).

④ Soudabilité : Le matériau doit fusionner facilement avec lui-même sous l'effet de la chaleur et de la pression pour créer une liaison solide et permanente.

⑤ Stabilité thermique : Résistance à la dégradation aux températures de formage.

⑥ Résistance à l'affaissement : Il est essentiel, pendant la phase de chauffage, d'éviter que la feuille ne s'affaisse excessivement et ne touche les éléments chauffants ou ne devienne trop fine.

⑦ Coefficient de dilatation thermique : Influence le retrait et le gauchissement potentiel lors du refroidissement de la pièce. Il est essentiel que les propriétés des matériaux soient constantes.

⑧ Résistance chimique : Important pour les réservoirs, les conteneurs ou les pièces exposées à divers fluides ou environnements.

⑨ Stabilité aux UV : Pour les applications extérieures, les matériaux nécessitent souvent des inhibiteurs d'UV pour éviter la dégradation.

Le processus de formage des feuilles jumelées : Une décomposition étape par étape

Il est essentiel de comprendre les étapes séquentielles du processus de formage de feuilles jumelées pour en apprécier la complexité et les points de contrôle :

1. Chargement des feuilles :

- Deux feuilles thermoplastiques séparées sont serrées dans des cadres ou des supports individuels. Les feuilles peuvent être prédécoupées ou alimentées à partir de rouleaux pour les pièces plus petites.

- Un bon serrage est essentiel pour éviter le glissement et assurer une tension uniforme pendant le chauffage et le formage.

2. Le chauffage :

- Les deux feuilles sont transportées vers une station de cuisson (ou chauffées sur place sur certaines machines).

- Le chauffage se fait généralement par rayonnement (céramique, quartz ou halogène).

- Un contrôle précis de la température est essentiel. Les tôles doivent atteindre leur température de formage spécifique et uniforme. Une surchauffe peut entraîner une dégradation ou un affaissement excessif ; une sous-chauffe entraîne un mauvais formage et des soudures fragiles.

- Souvent, des pyromètres infrarouges (IR) sans contact contrôlent la température de la feuille. Le chauffage par zone peut être utilisé pour chauffer sélectivement des zones de la feuille plus ou moins intensément, ce qui facilite la répartition du matériau.

3) (Facultatif) Pré-étirement / pré-débit :

- Pour améliorer la répartition du matériau pour les pièces profondes ou complexes, une légère pression d'air (pré-soufflage) peut être introduite entre la feuille et le moule pour faire remonter le dôme de la feuille vers le haut, ou un dispositif d'assistance (piston mécanique) peut être utilisé pour pré-étirer le matériau dans les cavités les plus profondes. Cela permet d'éviter un amincissement excessif dans les zones critiques.

4. Mise en forme :

- Les feuilles chauffées et souples sont transférées sur leurs moules respectifs (mâle, femelle ou une combinaison).

- Le vide est appliqué à travers de petits trous dans les moules, attirant les feuilles vers le bas pour qu'elles se conforment aux contours du moule.

- Simultanément ou alternativement, une pression d'air peut être appliquée sur la face non moulée des feuilles afin de les serrer contre les surfaces du moule, ce qui permet d'obtenir de meilleurs détails (formage sous pression).

5. Pressage et soudage (fusion) :

- Alors que les feuilles formées sont encore chaudes et maintenues dans leurs moules respectifs par le vide ou la pression, les deux moitiés du moule (plateaux) sont rapprochées sous l'effet d'une grande force.

- Les bords des deux feuilles (et tout point de contact interne conçu dans les moules) sont pressés l'un contre l'autre. La combinaison de la chaleur résiduelle et de la pression fait fusionner le matériau thermoplastique, créant ainsi une soudure permanente.

- La conception de la zone de "pincement" ou de "fermeture" des moules est essentielle à cet égard. Elle doit permettre au matériau de s'écouler et de se souder efficacement tout en coupant proprement l'excédent de matériau ou en créant une bride définie.

6. Refroidissement :

- La nouvelle pièce formée et soudée est maintenue sous pression dans les moules fermés pendant qu'elle refroidit et se solidifie.

- Le refroidissement est souvent accéléré par la circulation d'eau dans des canaux à l'intérieur des moules en aluminium.

- Un refroidissement suffisant et uniforme est essentiel pour maintenir la stabilité dimensionnelle et éviter le gauchissement. Le temps de refroidissement représente une part importante du cycle global.

7. Démoulage / Enlèvement des pièces :

- Lorsque la pièce a suffisamment refroidi et s'est solidifiée, les moules s'ouvrent.

- Des éjecteurs d'air ou des évidements mécaniques peuvent aider à démouler la pièce.

- Des robots ou des opérateurs enlèvent la pièce finie.

8. Découpage et finition :

- L'excès de matériau autour de la bride de soudure (bavure ou garniture de pincement) doit être éliminé. Cette opération est généralement réalisée à l'aide d'une défonceuse à commande numérique, d'une découpe à l'emporte-pièce ou de méthodes manuelles.

- D'autres opérations secondaires telles que le perçage de trous, l'installation d'inserts (s'ils ne sont pas encapsulés) ou l'assemblage peuvent suivre.

Paramètres critiques et facteurs d'influence dans le formage de feuilles jumelées

De nombreux paramètres peuvent influencer la qualité et la régularité des pièces formées à partir de feuilles jumelées :

1. Température de la feuille : C'est le paramètre le plus critique. Il doit être uniforme sur chaque feuille et optimal pour le matériau spécifique.

2. Temps de chauffage : Directement liée à la température de la feuille ; une durée trop courte entraîne une sous-chauffe, une durée trop longue une surchauffe/un affaissement.

3. Température du moule : Affecte la vitesse de refroidissement, l'état de surface et le risque de gauchissement. Il est essentiel que la température du moule soit constante.

4. Niveau de vide et synchronisation : Un vide insuffisant entraîne une mauvaise définition ; une application trop tardive ou trop précoce peut causer des problèmes.

5. Pression d'air (si utilisée) : Niveau et timing pour le formage sous pression ou le pré-soufflage.

6. Force de pression (Tonnage) : Une force suffisante est nécessaire pour obtenir une soudure solide sans écraser la pièce.

7. Temps de pression/soudure : Durée Les tôles sont maintenues sous pression à la température de soudage.

8. Temps de refroidissement : Doit être suffisant pour que la pièce se solidifie et conserve sa forme au moment du démoulage.

9. Propriétés des matériaux : Indice de fluidité, résistance à la fusion, résistance à l'affaissement, tolérance d'épaisseur des feuilles brutes.

10. Conception de l'outillage : Ventilation, conception du pincement, disposition des canaux de refroidissement, précision de l'alignement.

11. Conditions ambiantes : Des changements extrêmes de température ou d'humidité dans l'usine peuvent affecter le comportement et le chauffage des matériaux.

Considérations essentielles en matière de conception pour un formage réussi des feuilles jumelées

La conception de pièces spécifiquement adaptées au processus de formage de feuilles jumelées est cruciale pour la fabricabilité, les performances et la rentabilité :

1. Angles d'ébauche :

Des angles de dépouille généreux (généralement de 3 à 5 degrés ou plus par côté) sont essentiels sur toutes les parois verticales pour faciliter le démoulage des pièces.

2. Rayons et filets :

Évitez les angles vifs. Utilisez des rayons généreux pour tous les angles internes et externes afin d'éviter l'amincissement du matériau, les concentrations de contraintes et les fissures.

3. Variation de l'épaisseur de la paroi :

Il faut comprendre que l'épaisseur de la paroi varie. Les zones plus étirées seront plus minces. Concevoir pour s'assurer que les épaisseurs de paroi critiques minimales sont respectées. Envisager des nervures ou des biseaux pour renforcer la résistance si l'amincissement est un problème.

4. Bride à souder / conception à pincement :

- Prévoir un espace pour la bride de soudure.

- La conception de la zone de pincement dans l'outil détermine la qualité de la soudure et la facilité d'ébarbage.

- Veiller à ce qu'il y ait suffisamment de matériau pour que la soudure soit robuste.

5. Ratio de tirage :

Le rapport entre la profondeur du tirage et l'ouverture. Des tirages plus profonds entraînent un amincissement plus important. Les rapports de tirage doivent rester raisonnables pour le matériau choisi. (par exemple, un rapport de 1:1 signifie que la profondeur est égale à la largeur/longueur). Des rapports de tirage plus élevés (par exemple, 3:1 ou 4:1) deviennent de plus en plus difficiles.

6. Fonctionnalités internes "Kiss-Off" :

Il s'agit de points ou de nervures où les deux tôles se touchent et se soudent intérieurement. Ils augmentent considérablement la rigidité et la résistance. Leur emplacement et leur taille doivent être étudiés avec soin.

7. Contre-dépouilles :

Il est possible d'utiliser des noyaux rétractables, des cames ou d'autres composants mobiles de l'outil, mais ils ajoutent de la complexité et du coût à l'outillage.

8. Finition et texture de la surface :

Des textures peuvent être appliquées à la surface des moules pour les communiquer à la pièce en plastique. Cela permet de masquer des imperfections mineures et d'améliorer l'esthétique.

9. Tolérances :

Le formage de feuilles jumelées présente généralement des tolérances plus étroites que le moulage par injection. Il faut donc en tenir compte lors de la conception. Les tolérances typiques peuvent être de ±0,5 mm à ±1,5 mm ou plus, en fonction de la taille et de la complexité de la pièce.

10. Sélection des matériaux :

Choisir les matériaux en fonction des exigences de l'utilisation finale (solidité, résistance chimique, exposition à la température, stabilité aux UV) et de leur aptitude au formage de feuilles jumelées (résistance à la fusion, aptitude à l'emboutissage).

Débloquer la conception et la rentabilité des structures creuses complexes

Explorez les possibilités du thermoformage de feuilles jumelles. En formant et en fusionnant simultanément deux feuilles de plastique, nous créons des pièces avec des structures internes complexes, des doubles parois et une intégration élevée, tout en optimisant les coûts de production.

Ressources pour Le guide complet du formage de feuilles jumelées

- Conception pour la fabrication : Meilleures pratiques pour le formage de feuilles jumelées

- Dépannage des problèmes courants dans le formage de feuilles jumelées

- Contrôle de la qualité et inspection des pièces formées en tôle double

- Aide à la décision : Le formage de tôles jumelées est-il adapté à votre projet ?

- Technologies et concepts de fabrication connexes

- Tendances futures et innovations dans le domaine du formage de feuilles jumelées

Conception pour la fabrication : Meilleures pratiques pour le formage de feuilles jumelées

Le respect des principes de conception pour la fabrication (DFM) est essentiel pour produire des pièces en tôle double de haute qualité et rentables :

1. Simplifier la géométrie dans la mesure du possible :

Les formes complexes augmentent les coûts d'outillage et les difficultés de traitement.

2. Maintenir une épaisseur de paroi nominale uniforme :

Bien que des variations soient inévitables, il convient de commencer par une épaisseur de tôle nominale constante et des caractéristiques de conception qui minimisent l'amincissement localisé excessif.

3. Maximiser les rayons :

Des rayons généreux (au minimum 3x l'épaisseur du matériau, idéalement plus) améliorent le flux du matériau, réduisent les contraintes et préviennent les déchirures.

4. Incorporer un projet adéquat :

Un minimum de 3° par côté est un bon point de départ ; plus c'est mieux, surtout pour les surfaces texturées ou les dessins profonds.

5. Définir clairement l'emplacement des soudures :

S'assurer que les lignes de soudure se trouvent dans des zones qui peuvent tolérer le pincement et assurer l'intégrité structurelle. Éviter les caractéristiques fonctionnelles critiques trop proches des lignes de soudure.

6. Concevoir des formules d'accueil efficaces :

- Veiller à ce que la surface soit suffisante pour assurer une soudure interne solide.

- Évitez les embrassades qui créent des poches d'air.

- Tenir compte de leur impact sur le flux de matériaux des deux feuilles.

7. Tenir compte de la rétraction :

Toutes les matières plastiques se rétractent lors du refroidissement. Lors de la conception de l'outillage, il convient de tenir compte des taux de rétrécissement spécifiques aux matériaux.

8. Tenir compte des exigences en matière d'élagage :

Concevoir les pièces de manière à ce que le découpage soit simple et ne compromette pas l'intégrité de la pièce. Assurer un accès facile aux outils d'ébarbage.

9. Prévoir l'encapsulation dès le début :

Si des inserts ou d'autres composants doivent être encapsulés, concevoir des caractéristiques dans les moules pour les localiser et les maintenir avec précision pendant le formage.

10. Spécifier les tolérances de manière réaliste :

Comprendre la capacité du processus et ne pas sur-spécifier les tolérances, car cela augmente les coûts.

11. Communiquer avec le fabricant :

Une collaboration précoce entre le concepteur et le spécialiste du formage de feuilles jumelées est essentielle pour optimiser la conception en fonction du processus.

Dépannage des problèmes courants dans le formage de feuilles jumelées

| Problème | Causes potentielles | Solutions |

|---|---|---|

| Mauvaise soudure / délaminage | Température insuffisante de la tôle, tonnage insuffisant de la presse, temps de soudure incorrect, surfaces de tôle contaminées, matériaux incompatibles, mauvaise conception du pincement. | Augmenter la température de la tôle/du moule, augmenter le tonnage de la presse, optimiser le temps de soudure, nettoyer les tôles, vérifier la compatibilité des matériaux, revoir la conception du pincement. |

| Éclaircissement excessif / trous | Surchauffe, angles vifs dans le moule, taux d'étirage excessif, épaisseur insuffisante du matériau, mauvais pré-étirage. | Réduire la température de la tôle, augmenter les rayons, réduire la profondeur d'emboutissage, utiliser des tôles plus épaisses, optimiser l'assistance au pré-soufflage ou à l'emboutissage. |

| Sangle / pont | Vide insuffisant, air emprisonné, refroidissement prématuré du matériau avant le formage complet, tôle trop froide. | Augmenter le vide, améliorer la ventilation du moule, s'assurer que la feuille est à la température optimale de formage, optimiser le cycle de chauffage. |

| Déformation / Distorsion | Refroidissement inégal, temps de refroidissement insuffisant, contraintes internes, mauvaise conception de la pièce (par exemple, grandes surfaces planes sans support). | Optimiser le refroidissement du moule (uniformité et vitesse), augmenter le temps de refroidissement, recuire les pièces (le cas échéant), ajouter des nervures ou des biseaux pour améliorer la rigidité, ajuster la température de la feuille. |

| Taches superficielles / Marques de froid | Moule trop froid, feuille trop froide, humidité dans le matériau, contamination du moule ou de la feuille. | Augmenter la température du moule/de la feuille, pré-sécher les matériaux hygroscopiques, nettoyer soigneusement les moules et les feuilles. |

| Qualité inégale des pièces | Fluctuations de la température de la tôle, incohérences des matériaux, variations de la durée du cycle, usure de l'outillage. | Mettre en œuvre des contrôles de processus plus stricts, vérifier la qualité des matériaux, automatiser les cycles dans la mesure du possible, inspecter et entretenir régulièrement l'outillage. |

| Difficulté de démoulage | Angles de dépouille insuffisants, contre-dépouilles sans outillage approprié, collage de la pièce dû à un emballage excessif ou à un moule trop chaud. | Augmenter les angles de dépouille, revoir la conception pour les contre-dépouilles ou utiliser un outillage approprié, optimiser le refroidissement, appliquer le démoulage si nécessaire (bien qu'il soit généralement évité). |

Contrôle de la qualité et inspection des pièces formées en tôle double

Le maintien d'une qualité élevée nécessite une approche systématique de l'inspection :

1. Inspection des matières premières :

Vérifier l'épaisseur de la feuille, la couleur, le type de matériau et l'absence de contaminants ou de dommages.

2. Inspection initiale :

Inspecter minutieusement la première pièce produite après la mise au point ou toute modification du processus. Vérifiez toutes les dimensions critiques, l'intégrité des soudures, l'épaisseur des parois et l'aspect esthétique.

3. Contrôles en cours de traitement :

Contrôler régulièrement :

- Température des feuilles (à l'aide de pyromètres).

- Temps de cycle (chauffage, formage, refroidissement).

- Niveaux de vide et de pression.

- Inspection visuelle des pièces pour détecter les défauts (coups courts, sangles, gauchissements, défauts de surface).

- Intégrité des soudures (par exemple, essais destructifs sur des échantillons de pièces en coupant des soudures ouvertes, ou méthodes non destructives, le cas échéant).

4. Contrôles dimensionnels :

Utiliser des pieds à coulisse, des jauges, des CMM (machines à mesurer les coordonnées) pour les dimensions critiques sur la base d'un échantillonnage.

5. Essais fonctionnels :

Le cas échéant, tester les pièces en fonction de leur fonction prévue (par exemple, test d'étanchéité pour les réservoirs, test de charge pour les palettes).

6. Inspection cosmétique :

Vérifier l'homogénéité de la couleur, l'état de surface et l'absence de rayures ou de marques.

7. Documentation :

Tenir des registres des paramètres du processus, des résultats de l'inspection et de toutes les mesures correctives prises.

Aide à la décision : Le formage de tôles jumelées est-il adapté à votre projet ?

Les questions suivantes vous aideront à déterminer si le formage de tôles jumelées est un procédé approprié :

1. Une structure creuse ou à double paroi est-elle essentielle ou très avantageuse pour la fonction de la pièce (par exemple, la résistance, la flottabilité, l'isolation, les conduits) ? (YES montre un drap double)

2. Quel est le volume de production annuel prévu ? (Des centaines à des dizaines de milliers de pièces conviennent souvent. Les quantités très faibles peuvent correspondre à des prototypes ou à d'autres méthodes ; les quantités très élevées peuvent favoriser l'injection ou le moulage par soufflage).

3. Quelle est la taille de la pièce ? (Les tôles jumelées sont particulièrement adaptées aux pièces de taille moyenne à très grande pour lesquelles l'outillage de moulage par injection serait excessivement coûteux).

4. Les coûts d'outillage constituent-ils une contrainte importante ? (L'outillage à double feuille est généralement moins coûteux que le moulage par injection/soufflage).

5. Existe-t-il des exigences en matière de couleurs ou de matériaux différents sur les côtés opposés de la pièce ? (Possible avec des draps jumeaux, mais cela peut s'avérer complexe).

6. Est-il nécessaire d'encapsuler d'autres composants (p. ex. mousse, renforts métalliques) dans la pièce ? (un atout majeur du drap double).

7. Quelles sont les exigences structurelles ? (Le drap double offre un bon rapport résistance/poids).

8. Les tolérances sont-elles très étroites (par exemple, inférieures au millimètre) ? (Le moulage par injection pourrait être préférable ; les feuilles jumelées ont des tolérances plus larges).

9. La pièce présente-t-elle des détails externes et internes extrêmement complexes nécessitant une grande précision ? (Le moulage par injection peut offrir une plus grande fidélité pour les détails très complexes).

10. Quel est le principal besoin en matériaux ? (Doit être un thermoplastique façonnable).

Si de nombreuses réponses penchent en faveur des avantages offerts par le formage de feuilles jumelées, il s'agit d'un bon candidat pour un examen plus approfondi.

Le contexte général : Technologies et concepts de fabrication connexes

1. Thermoformage d'une seule feuille (formage sous vide, formage sous pression, formage par drapage) :

En amont/plus simple : Le formage de feuilles jumelées est une évolution de ces procédés. Le formage d'une seule feuille permet de créer des pièces ouvertes à partir d'une seule feuille de plastique. Il est plus simple et les coûts d'outillage et de pièces sont généralement moins élevés, mais il ne permet pas de créer des structures creuses fermées en une seule étape.

2. Moulage par soufflage (moulage par extrusion soufflage, moulage par injection soufflage, moulage par étirage soufflage) :

Alternative pour les pièces creuses : Le moulage par soufflage est excellent pour la production en grand volume de pièces creuses telles que les bouteilles et les réservoirs. Il consiste généralement à extruder une paraison (tube de plastique fondu) ou à mouler par injection une préforme, puis à la gonfler dans un moule. L'outillage peut être plus coûteux que la feuille double pour des tailles de pièces comparables, mais les coûts des pièces peuvent être inférieurs pour des volumes très élevés.

3. Le moulage par rotation (rotomoulage) :

Alternative pour les pièces creuses complexes et de grande taille : La poudre de plastique est chargée dans un moule, qui est ensuite chauffé et tourné sur plusieurs axes. La poudre fond et recouvre l'intérieur du moule. Produit des pièces sans contrainte avec une épaisseur de paroi uniforme, idéal pour les très grands réservoirs et les formes creuses complexes. Les temps de cycle sont longs et le coût des pièces peut être plus élevé, mais l'outillage est relativement peu coûteux.

4. Moulage par injection :

Alternative de précision à haut volume : Le plastique fondu est injecté sous haute pression dans un moule en acier. Excellent pour les pièces complexes, de haute précision et en très grande quantité. L'outillage est très coûteux. Il est possible de créer des pièces creuses par assistance gazeuse ou en moulant deux moitiés puis en les assemblant/soudant, ce qui ajoute des étapes et des coûts par rapport au formage intégral de feuilles jumelles.

5. Moulage structurel en mousse :

Alternative pour les pièces rigides et légères : Type de moulage par injection dans lequel un agent moussant est introduit, créant un noyau cellulaire et une peau solide. Il en résulte des pièces légères et rigides. N'est pas intrinsèquement creux comme le sont les feuilles jumelles.

6. Extrusion plastique :

Processus en amont : Produit des profilés continus, des feuilles, des tubes et des films. Les feuilles de plastique utilisées dans le formage de feuilles jumelées sont elles-mêmes issues d'un processus d'extrusion.

7. Procédés d'assemblage et de montage :

Aval/Alternative : Si la tôle jumelée n'est pas utilisée, deux pièces formées ou moulées séparément peuvent être assemblées par soudage ultrasonique, soudage sur plaque chauffante, adhésifs ou attaches mécaniques pour créer un assemblage creux. Les tôles jumelées intègrent cette étape d'assemblage dans le processus de formage.

Tendances futures et innovations dans le domaine du formage de feuilles jumelées

L'industrie du formage de feuilles jumelées continue d'évoluer, poussée par la demande d'une plus grande efficacité, d'une meilleure qualité et de capacités étendues :

1. Formulations avancées de matériaux :

Développement de thermoplastiques présentant une résistance à la fusion accrue, une meilleure aptitude à l'étirage et des propriétés spécifiques (par exemple, une plus grande résistance à la chaleur, une meilleure résistance aux chocs, un contenu durable/recyclé) convenant aux applications exigeantes de feuilles jumelées.

2. Amélioration du contrôle et de l'automatisation des machines :

- Des commandes PLC plus sophistiquées pour une gestion précise du chauffage, de la pression, du vide et de la synchronisation.

- Utilisation accrue de la robotique pour le chargement des feuilles, l'enlèvement des pièces et les opérations secondaires telles que le rognage.

- Surveillance des processus en temps réel et enregistrement des données pour l'assurance qualité et la maintenance prédictive.

3. Technologies de chauffage améliorées :

Des systèmes de chauffage plus efficaces et plus précis, tels que des réchauffeurs IR avancés avec un contrôle plus fin des zones, afin d'optimiser l'uniformité de la température de la feuille et de réduire la consommation d'énergie.

4. Logiciel de simulation :

Adoption plus large d'outils d'IAO (ingénierie assistée par ordinateur) pour simuler le processus de formage de feuilles jumelées. Cela permet de prévoir le comportement des matériaux, d'identifier les problèmes potentiels d'amincissement ou de formation de bandes et d'optimiser la conception de l'outil avant la fabrication de l'outillage physique, ce qui réduit les délais et les coûts de développement.

5. Pièces plus grandes et plus complexes :

Il faut s'orienter vers des machines capables de traiter des feuilles encore plus grandes et de former des géométries plus complexes, y compris avec des structures internes complexes.

6. Intégration de l'étiquetage/décoration dans le moule (IML/IMD) :

Bien qu'elles soient plus courantes dans le domaine du moulage par injection, il est intéressant d'adapter des technologies similaires au thermoformage pour créer des pièces décorées directement dans le moule.

7. Pratiques durables :

L'accent est mis sur l'utilisation de matériaux recyclés et recyclables, sur la réduction de la consommation d'énergie par pièce et sur la minimisation des déchets.

8. Processus hybrides :

Exploration de la possibilité de combiner le formage de feuilles jumelées avec d'autres technologies afin d'obtenir des caractéristiques de pièces uniques ou des gains d'efficacité.

FAQ POUR LE CLIENT

Démarrer avec Uplastech

Vous avez des questions ? Nous avons les réponses.

Nous sommes spécialisés dans l'extrusion, le formage sous vide, le moulage par soufflage et la fabrication de moules de précision, offrant des solutions personnalisées pour répondre à vos divers besoins de fabrication.

Nous travaillons avec diverses industries, notamment l'automobile, l'électronique, les biens de consommation et l'emballage, en nous concentrant sur les partenariats B2B et en fournissant des solutions dans les domaines de l'extrusion, du thermoformage, du moulage par soufflage et de la fabrication de moules de précision.

Oui, nous adaptons nos solutions à vos besoins spécifiques.

Prendre contact

N'hésitez pas à nous envoyer un courriel ou à remplir le formulaire ci-dessous pour obtenir un devis.

Courriel : uplastech@gmail.com