Solutions de formage sous vide pour parois épaisses

Thermoformage de précision pour les applications lourdes. Découvrez les services de formage sous vide de parois épaisses soutenus par des experts pour des applications industrielles, automobiles et aérospatiales.

Guide pour le formage sous vide de parois épaisses sur mesure (gros calibre)

Qu'est-ce que le formage sous vide de parois épaisses ?

Le formage sous vide de parois épaisses (également connu sous le nom de thermoformage d'épaisseurs importantes ou de formage sous vide de feuilles épaisses) est un processus de fabrication de plastique spécialisé conçu pour façonner des feuilles de plastique épaisses (généralement ≥2mm) en composants durables et très résistants. Le processus implique :

- Le chauffage : Les feuilles de plastique (ABS, PC, PP, etc.) sont ramenées à un état souple à l'aide de chauffages infrarouges ou céramiques (par exemple, 160-180°C pour l'ABS).

- Moulage : La feuille chauffée est drapée sur un moule et la pression du vide (jusqu'à 25-28 inHg) la tire fermement contre la surface du moule pour reproduire des géométries complexes.

- Refroidissement et parage : Un refroidissement rapide (par brouillard d'air ou d'eau) solidifie la forme, suivi d'un découpage CNC pour obtenir des bords précis.

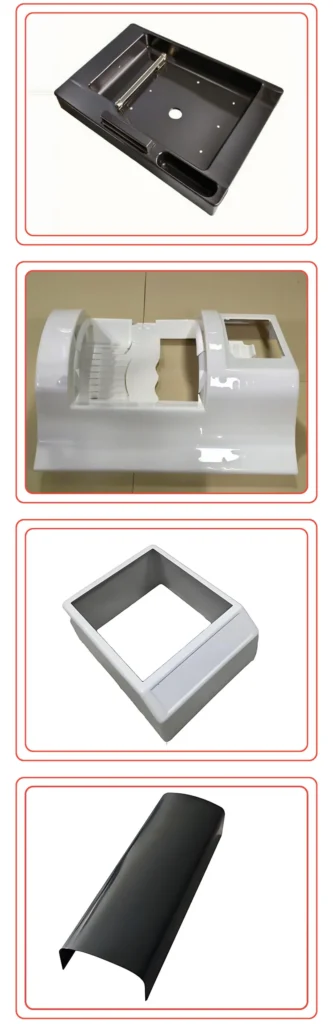

Cette méthode est idéale pour les pièces structurelles de grande taille nécessitant une certaine robustesse, telles que les panneaux automobiles, les boîtiers industriels ou les panneaux de signalisation en 3D.

Variations du processus :

① Formage sous pression : Combine le vide et l'air comprimé (3-6 bar) pour des détails plus précis sur les tôles épaisses.

② Formage de feuilles jumelées : Colle deux feuilles moulées pour les structures creuses (par exemple, les palettes industrielles).

③ Formation du drapé : Affaissement par gravité de feuilles chauffées sur des moules mâles pour obtenir une épaisseur uniforme.

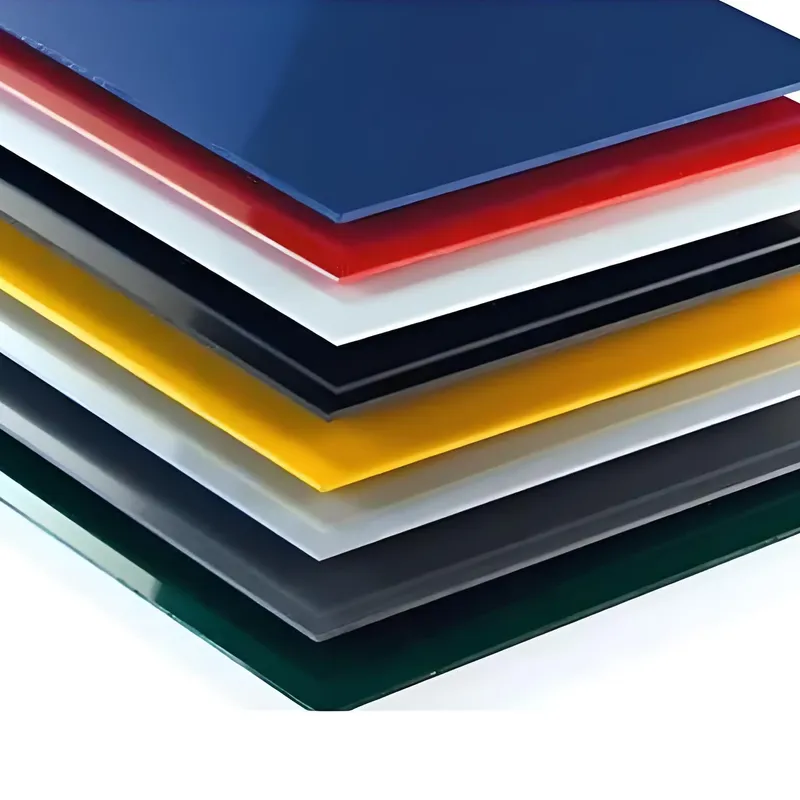

Guide de sélection des matériaux : ABS, PC, HDPE et autres

En combinant les spécifications techniques des normes industrielles et les applications pratiques, voici une analyse complète de la sélection des matériaux pour le formage sous vide de parois épaisses :

1. ABS (Acrylonitrile Butadiène Styrène) :

① Applications :

- Composants automobiles (tableaux de bord, boîtes à outils).

- Boîtiers électroniques (boîtiers d'équipements industriels).

- Coquilles de dispositifs médicaux.

② Principaux avantages :

- Haute résistance aux chocs (idéal pour les pièces structurelles).

- Excellente stabilité dimensionnelle lors du formage en forte épaisseur (de 1 à 20 mm d'épaisseur).

- Post-traitement facile (peinture, galvanoplastie).

③ Considérations relatives au processus :

- Nécessite un chauffage à 180-220°C pour un formage sous vide optimal.

- Compatible avec les surfaces texturées (par exemple, les motifs de grain de cuir pour les intérieurs automobiles).

④ Exemple de cas :

- Couvercles de machines formés sous vide en ABS ignifugé (certifié UL94 V-0).

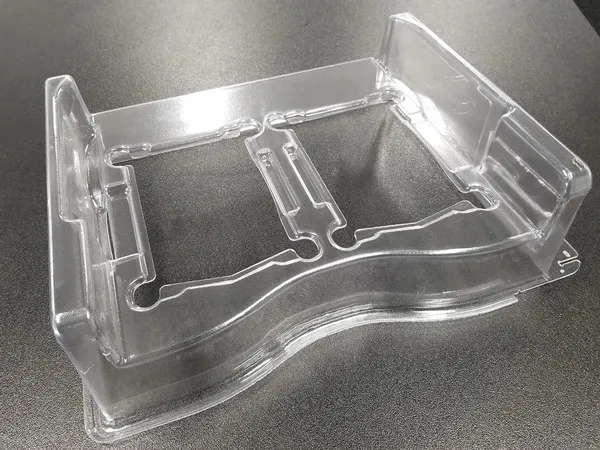

2. PC (Polycarbonate) :

① Applications :

- Couvertures de protection transparentes (équipements médicaux, protections de machines).

- Composants intérieurs pour l'aérospatiale.

② Principaux avantages :

- Clarté comparable à celle du verre (transmission de la lumière >88%).

- Résistance à la chaleur jusqu'à 135°C.

③ Considérations relatives au processus :

- Un contrôle strict de la température est nécessaire (fenêtre de formage étroite : 190-210°C).

- Pré-séchage indispensable (taux d'humidité <0,02%).

④ Exemple de cas :

- Panneaux de cabine d'avion en PC résistant aux UV (épaisseur de 3 à 6 mm).

3. PEHD (polyéthylène haute densité) :

① Applications :

- Conteneurs résistants aux produits chimiques (réservoirs de stockage industriels).

- Palettes et systèmes de manutention pour charges lourdes.

② Principaux avantages :

- Résistance supérieure à la fissuration sous contrainte (plus de 500 heures selon le test ASTM D1693).

- Rentable pour la production à grande échelle (30-50% de coût de matériel en moins par rapport à l'ABS).

③ Considérations relatives au processus :

- Épaisseur optimale de formage : 4-12mm.

- Nécessite des dispositifs de refroidissement spécialisés pour éviter les déformations.

④ Exemple de cas :

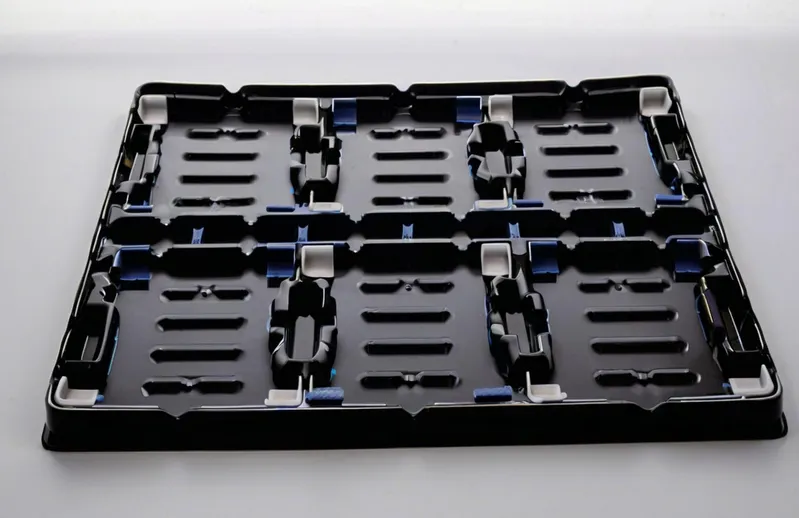

- Plateaux antistatiques en HDPE pour la fabrication de produits électroniques.

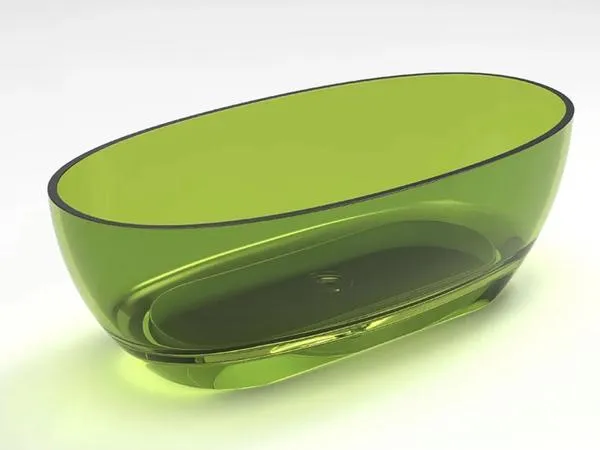

4. PETG (PET modifié par le glycol) :

① Applications :

- Emballage de qualité alimentaire (conteneurs conformes à la FDA).

- Systèmes d'affichage pour le commerce de détail.

② Principaux avantages :

- Combine la formabilité du PVC et la résistance chimique du PET.

- Température de formage basse (110-130°C).

③ Exemple de cas :

- Plateaux d'instruments médicaux transparents en PETG (stérilisables aux rayons γ).

5. PP (polypropylène) :

① Applications :

- Emballages alimentaires (pots de yaourt, récipients pour micro-ondes).

- Produits médicaux à usage unique (seringues, flacons de perfusion, plateaux de stérilisation).

- Conteneurs industriels (bacs de stockage de produits chimiques, citernes agricoles).

② Principaux avantages :

- Léger et résistant à la fatigue : Idéal pour les conceptions à parois minces soumises à des flexions répétées (par exemple, les charnières vivantes sur les capsules de bouteilles).

- Inertie chimique : Résiste aux acides, aux alcalis et aux solvants organiques.

- Autoclavable : Résiste à la stérilisation à la vapeur (121°C+) pour les applications médicales.

- Rentable : Faible coût des matières premières et forte recyclabilité.

③ Les défis des murs épais :

- Susceptible de se rétracter et de se déformer dans les sections de forte épaisseur (> 3 mm).

- Nécessite un contrôle de la température du moule (40-80°C) pour améliorer la stabilité dimensionnelle.

④ Exemple de cas :

- Plateaux médicaux à usage unique : Stérilisables aux rayons gamma, conformes aux normes de la FDA et dotés de fermetures à pression intégrées.

- Doublures industrielles pour IBC : Conteneurs en PP de 8 à 12 mm d'épaisseur pour le transport de liquides corrosifs.

| Matériau | Applications | Propriétés principales | Aptitude au thermoformage de parois épaisses | Exemples de cas d'utilisation |

|---|---|---|---|---|

| ABS | Pièces automobiles, électronique | Haute résistance, résistance aux chocs | (Formes complexes) | Coquilles de la boîte à outils |

| PC | Couvercles transparents, dispositifs médicaux | Haute transparence, résistance à la chaleur | (Nécessite un contrôle précis de la température) | Protections des machines |

| PEHD | Conteneurs industriels, palettes | Résistance chimique, recyclabilité | (épaisseur uniforme de la paroi) | Plateaux antistatiques |

| PETG | Emballages alimentaires, présentoirs | Approuvé par la FDA, haute ténacité | (moulage de précision) | Récipients alimentaires transparents |

| PP | Articles à paroi mince, plateaux médicaux | Légèreté, résistance à la fatigue | (sujet au rétrécissement dans les parois épaisses) | Plateaux pharmaceutiques |

Étapes clés du processus : De la feuille de plastique au produit final

Principales étapes du processus et points techniques du formage sous vide de parois épaisses (thermoformage de parois épaisses/formage sous vide de jauges lourdes).

1. Sélection et prétraitement des matériaux :

① Choix du matériau de la feuille :

- Matériaux courants : ABS (d'une épaisseur de 4 mm ou plus et d'une surface très brillante), HDPE (excellente résistance à l'usure, adapté aux palettes de roulement), PVDF (résistance aux températures élevées et à la corrosion chimique, adapté aux scénarios industriels).

- Prétraitement du matériau : Nettoyer et sécher les tôles épaisses (4 à 6 mm) pour éviter que les impuretés n'affectent la qualité du formage.

② Chauffage et adoucissement :

- Contrôle de la température : Régler la plage de chauffage en fonction des caractéristiques du matériau (par exemple, l'ABS nécessite 200 à 220°C, et le PEHD 150 à 170°C) pour assurer un ramollissement uniforme.

- Méthode de chauffage : Utiliser des radiateurs à infrarouge ou à quartz pour éviter une surchauffe locale qui pourrait entraîner une déformation de la feuille.

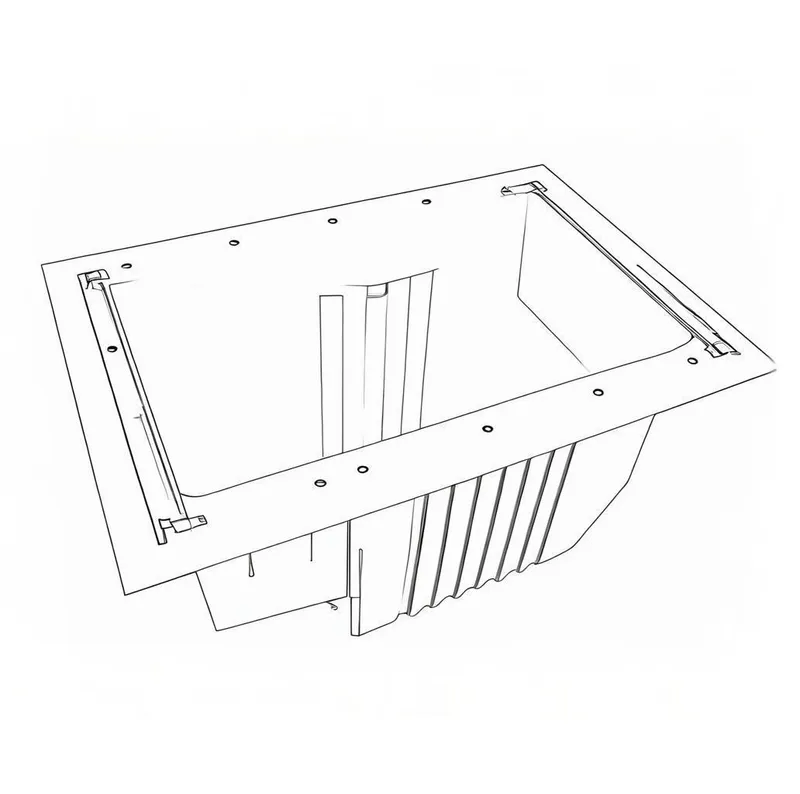

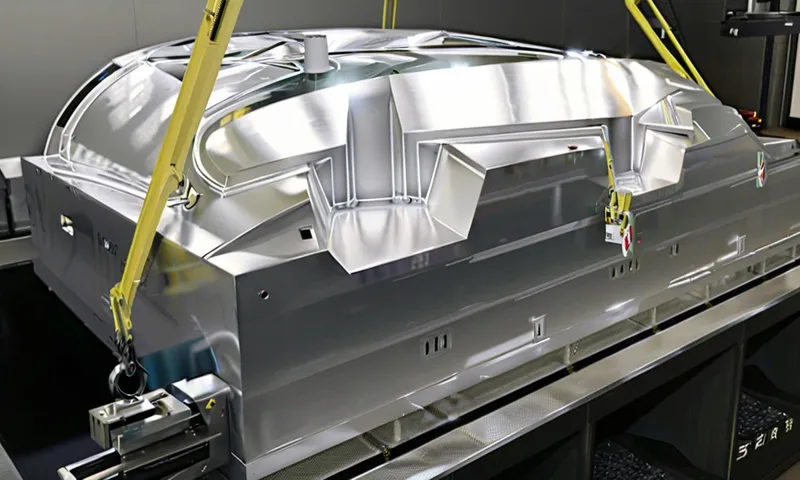

2. Conception des moules et processus de formage :

① Sélection du type de moule :

- Moules à une face (moules mâles/femelles) : Les moules mâles conviennent aux produits présentant des cavités profondes, tandis que les moules femelles permettent d'améliorer la finesse de la surface.

- Moules spéciaux : Les moules en aluminium massif (avec une finition de surface élevée) sont recommandés pour les produits transparents, et des pistons auxiliaires sont nécessaires pour les produits à structure complexe.

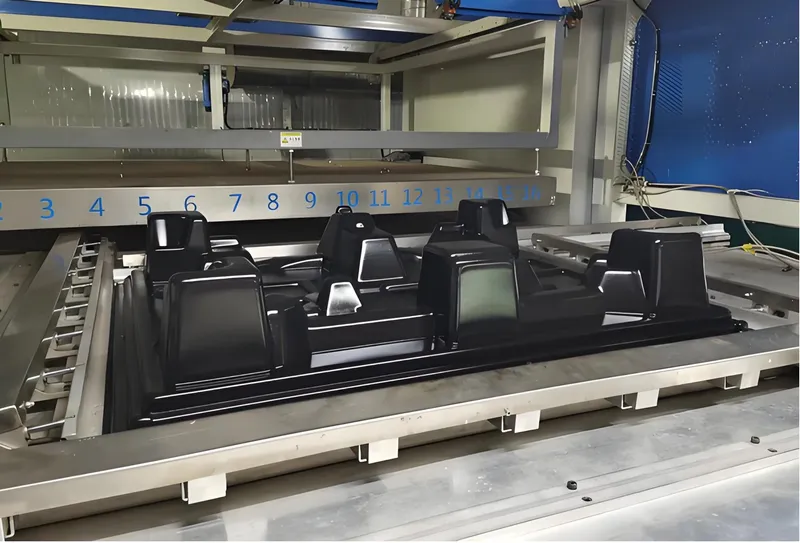

② Formage sous vide et sous pression :

- Adsorption sous vide : Utiliser une pression négative pour presser la feuille ramollie contre le contour du moule. Le degré de vide doit être contrôlé avec précision (valeur de référence : ≥0,08MPa).

- Pression d'air auxiliaire : Appliquer de l'air comprimé (pression de 0,3 à 0,6 MPa) pour accélérer l'étirement du matériau et réduire les bulles d'air.

3. Optimisation du refroidissement et du démoulage :

① Refroidissement et mise en forme :

- Méthode de refroidissement : Utiliser des systèmes de refroidissement à l'air ou à l'eau pour contrôler la vitesse de refroidissement et éviter les fissures dues au stress.

- Gestion du gradient de température : Refroidir d'abord le côté en contact avec le moule pour réduire le rétrécissement inégal des pièces à parois épaisses.

② Traitement de démoulage :

- Conception du cône de démoulage : Un cône de ≥0,5° pour les surfaces lisses et de ≥1,5° pour les surfaces rugueuses assure un démoulage en douceur.

- Démoulage automatisé : Les machines de thermoformage de feuilles épaisses entièrement automatisées sont équipées de mécanismes de démoulage qui réduisent les interventions manuelles.

4. Post-traitement et contrôle de la qualité :

① Parage et traitement secondaire :

- Découpe des bords : Utiliser des découpeurs CNC ou laser pour éliminer les bavures excessives.

- Traitement fonctionnel : Percer des trous, polir ou appliquer des revêtements de surface (par exemple, des revêtements de fluorocarbone PVDF pour améliorer la résistance aux intempéries).

② Inspection de la qualité :

- Inspection de l'épaisseur de la paroi : Utiliser une jauge d'épaisseur à ultrasons pour vérifier l'uniformité (erreur cible <5%).

- Test de résistance : Simulation de l'environnement de charge réel pour vérifier la résistance aux chocs et à l'usure.

Applications dans tous les secteurs : Automobile, médical et autres

Le formage sous vide de parois épaisses (également connu sous le nom de thermoformage de fortes épaisseurs, thermoformage de parois épaisses ou thermoformage de tôles épaisses) est un processus de fabrication polyvalent largement utilisé dans les industries nécessitant des composants durables et de forme complexe. Vous trouverez ci-dessous des applications clés dans les principaux secteurs :

1. L'industrie automobile :

Le formage sous vide de parois épaisses joue un rôle essentiel dans l'allègement et la conception fonctionnelle des automobiles :

- Composants intérieurs : Panneaux de tableau de bord, revêtements de portes et consoles centrales en ABS ou PP, offrant une grande résistance et des textures personnalisables.

- Pièces extérieures : Pare-chocs, ailes et panneaux de carrosserie aérodynamiques utilisant des matériaux résistants aux chocs tels que le PEHD ou les mélanges ABS+TPU.

- Systèmes d'éclairage : Boîtiers de phares et de feux arrière d'une grande clarté optique, souvent fabriqués en PMMA ou en PC.

2. Industrie médicale :

Les applications médicales privilégient l'hygiène, la durabilité et la précision :

- Boîtiers d'équipement : Couvercles d'appareils d'IRM, boîtiers d'instruments chirurgicaux et boîtiers de ventilateurs utilisant des matériaux stérilisables tels que le PETG ou l'ABS de qualité médicale.

- Plateaux : Composants de machines à rayons X et plateaux d'équipements de laboratoire dotés de propriétés antistatiques.

- Emballage personnalisé : Emballage réutilisable d'outils chirurgicaux (3-5mm d'épaisseur) pour la stérilisation à l'oxyde d'éthylène

3. Électronique grand public et appareils électroménagers :

- Appareils ménagers : Les revêtements de réfrigérateurs, les couvercles de lave-linge et les composants de lave-vaisselle utilisent le PP ou le PEHD pour leur résistance aux produits chimiques.

- Boîtiers électroniques : Panneaux arrière de téléviseurs, châssis d'ordinateurs et panneaux de commande en ABS ou PC ignifugé.

4. Aérospatiale et transports :

- Intérieurs d'avions : Bacs de pavillon, panneaux de dossier de siège et revêtements de cabine en matériaux composites légers et ignifugés.

- Composants ferroviaires : Former des bases de sièges et des revêtements intérieurs en utilisant des matériaux à haute résistance et à faible poids.

5. Solutions industrielles et d'emballage :

- Outillage sur mesure : Plateaux et couvercles de protection résistants pour les pièces de machines.

- Présentoirs de vente au détail : Signalisation durable, supports de produits et unités de point de vente avec des surfaces texturées pour le marquage.

Avantages par rapport au moulage par injection

Voici les cinq principaux avantages du formage sous vide de parois épaisses par rapport au moulage par injection, analysés en combinaison avec les caractéristiques techniques et les applications industrielles :

1. Coût du moule et flexibilité de la production :

Les moules pour le formage sous vide de parois épaisses sont généralement fabriqués en aluminium ou en matériaux composites. Ils ont une structure simple et des coûts de fabrication faibles (environ 10% - 30% des moules d'injection). Cette caractéristique les rend plus économiques pour la production de petits lots ou le développement de prototypes. En revanche, le moulage par injection nécessite des moules de précision en acier, qui conviennent à la production de grandes séries mais exigent un investissement initial élevé.

2. Utilisation des matériaux et contrôle des déchets :

Le formage sous vide consiste à chauffer une feuille de plastique monocouche et à lui donner une forme par adsorption. Les chutes peuvent être recyclées, ce qui permet de réduire les déchets matériels. Dans le moulage par injection, le plastique en fusion doit remplir toute la cavité du moule. Pour les pièces à parois épaisses, une rétraction inégale peut entraîner une redondance des matériaux, et il est plus difficile de recycler les déchets.

3. Uniformité de la structure des parois épaisses et contrôle des contraintes :

Le formage sous vide peut réduire les contraintes internes par un étirement et un refroidissement uniformes des pièces à paroi épaisse, évitant ainsi les problèmes courants du moulage par injection tels que les bosses et les déformations. Par exemple, pour les pièces d'intérieur automobile dont l'épaisseur de la paroi dépasse 5 mm, le formage sous vide peut maintenir la planéité de la surface, alors que le moulage par injection peut provoquer des vides internes en raison d'une pression d'emballage insuffisante.

4. Adaptabilité aux structures géométriques complexes et à grande échelle :

Le formage sous vide excelle dans la production de grandes pièces à parois épaisses (telles que les boîtiers d'équipements aéronautiques ou les plateaux d'équipements médicaux). La taille d'une seule pièce peut atteindre plusieurs mètres, et il s'adapte très bien aux surfaces courbes complexes. Le moulage par injection est limité par l'ouverture et la fermeture du moule et par la capacité de la machine de moulage par injection, ce qui rend difficile la production de pièces surdimensionnées ou ultra-épaisses.

5. Protection de l'environnement et énergie :

Le processus de formage sous vide consomme moins d'énergie et ne nécessite pas de système d'injection à haute pression, ce qui est conforme à la tendance de la fabrication écologique. En revanche, les processus de fusion et de haute pression du moulage par injection consomment plus d'énergie. Les produits à parois épaisses nécessitent un cycle de refroidissement plus long, ce qui augmente encore la consommation d'énergie.

Les défis du formage sous vide de parois épaisses

Le formage sous vide de parois épaisses présente des défis uniques par rapport aux processus de thermoformage standard. Des facteurs tels que le flux de matière, le contrôle de la température, la complexité de l'outillage et le temps de cycle ont un impact significatif sur la qualité et l'efficacité. La gestion des contraintes résiduelles, des défauts de surface et des limites des matériaux est cruciale pour obtenir des pièces de haute performance et stables sur le plan dimensionnel.

1. Flux de matières et uniformité :

Le formage sous vide de parois épaisses nécessite un contrôle précis du flux de matériau afin d'éviter une épaisseur de paroi inégale. Le thermoformage à paroi épaisse est souvent confronté à un étirement incomplet en raison de la mobilité limitée du polymère, ce qui entraîne des points faibles ou des concentrations de contraintes dans les produits finaux.

2. Contrôle de la température :

Le thermoformage de feuilles épaisses exige une gestion thermique rigoureuse. Une chaleur excessive peut dégrader les chaînes de polymères, tandis qu'une chaleur insuffisante entraîne une fragilité. Il est essentiel d'équilibrer les gradients de température sur les sections épaisses (par exemple, ≥6mm) pour éviter le gauchissement ou la délamination.

3. Complexité de l'outillage et des moules :

Les géométries complexes du formage sous vide de parois épaisses nécessitent des moules de haute précision dotés de systèmes de refroidissement avancés. Les moules de forte épaisseur doivent résister à une exposition prolongée à la chaleur et à des forces de serrage élevées, ce qui augmente les coûts de conception et de maintenance.

4. Temps de cycle et efficacité énergétique :

Le traitement de matériaux épais (ABS, HDPE, par exemple) implique des cycles de chauffage/refroidissement prolongés, ce qui augmente la consommation d'énergie. L'optimisation des temps de cycle sans compromettre l'intégrité structurelle reste un défi majeur.

5. Contraintes résiduelles et stabilité dimensionnelle :

Les pièces thermoformées à parois épaisses conservent souvent des contraintes résiduelles en raison d'un refroidissement inégal, ce qui entraîne des distorsions après le moulage. La gestion des taux de retrait et la garantie de la précision dimensionnelle sont essentielles pour les applications fonctionnelles.

6. Défauts de surface :

Le thermoformage à forte épaisseur peut entraîner des imperfections de surface telles que des textures en peau d'orange ou l'emprisonnement d'air, en particulier dans les sections embouties. La conception des canaux de vide et les techniques de pré-étirage des matériaux sont essentielles pour atténuer ce phénomène.

7. Limites de la sélection des matériaux :

Tous les polymères ne conviennent pas au formage sous vide à paroi épaisse. Les matériaux à haute résistance à la fusion (par exemple, le PE réticulé) sont préférables, mais les options sont limitées par rapport au thermoformage en couche mince, ce qui restreint la flexibilité de la conception.

Solutions de formage sous vide pour parois épaisses

Découvrez des solutions de thermoformage durables et de haute précision, avec une assistance à la conception personnalisée et une polyvalence des matériaux. Demandez un devis dès aujourd'hui !

Guide pour le formage sous vide de parois épaisses sur mesure (gros calibre)

- Considérations de conception pour l'intégrité structurelle

- Contrôle de la qualité : Épaisseur de la paroi et finition de la surface

- Études de cas : Formage sous vide de parois épaisses

- Formage sous vide de parois épaisses et formage sous vide de parois minces

- Options de personnalisation : Textures et post-traitement

- Notre flux de services de bout en bout

Considérations de conception pour l'intégrité structurelle

Voici les principales considérations de conception pour l'intégrité structurelle dans les processus de thermoformage à paroi épaisse :

1. Sélection et prétraitement des matériaux :

① Polymères à haute performance : Privilégier le PVDF (par exemple, Solvay PVDF série 20808), l'ABS modifié ou le PC pour la stabilité thermique et la résistance aux UV dans le cas du formage sous vide de parois épaisses.

② Contrôle de l'uniformité des feuilles : Maintenir une tolérance d'épaisseur ≤±5% par un pré-séchage (par exemple, 105°C/4h) pour éliminer les micro-vides induits par l'humidité dans le thermoformage de forte épaisseur.

2. Conception d'un gradient d'épaisseur de paroi :

① Optimisation de la transition : Utiliser des transitions effilées ou incurvées (rayon ≥3× épaisseur de la paroi, R≥3T) pour éviter les fissures de contrainte. Exemple : Angle de transition de 45° pour les tableaux de bord automobiles avec des changements d'épaisseur de 8→4mm.

② Normes d'épaisseur minimale :

- Petites pièces (≤200mm) : ≥2mm

- Grandes pièces (≥400mm) : ≥3mm + nervures de renforcement.

3. Ingénierie des moules et compatibilité des processus :

① Sélection du type de moule :

- Moules femelles : Idéal pour les cavités peu profondes (profondeur ≤3× épaisseur), par exemple les boîtiers de dispositifs médicaux.

- Moules mâles : Pour une grande précision des dimensions intérieures (par exemple, conteneurs industriels), mais limiter l'amincissement du fond à <15%.

② Angles d'ébauche : ≥3° (≥5° pour les parties transparentes) ; augmenter de 0,5° par 0,1 mm de profondeur de texture.

4. Paramètres du processus thermique :

| Paramètres | Gamme à paroi épaisse | Gamme à paroi mince |

|---|---|---|

| Température de chauffage | 210-290°C (contrôle par zone) | 180-240°C |

| Pression du vide | ≥95 kPa (multi-étages) | ≥90 kPa |

| Taux de refroidissement | 2-4°C/s (refroidissement par brouillard) | 5-8°C/s (refroidissement par air) |

| Temps de maintien | Épaisseur (mm) ×1,2-1,5s | Épaisseur (mm) ×0,8s |

5. Stratégies de renforcement structurel :

① Design des côtes :

- Hauteur ≤5T, épaisseur de la racine 0.6-0.8T, pointe ≥0.4T

- Exemple : espacement des nervures de 80 mm pour des enceintes de 400 mm de long.

② Trous d'aération : Ajouter des trous non porteurs de Φ3-30mm pour réduire la résistance au vide et faciliter l'alignement de l'assemblage.

6. Gestion du stress :

① Refroidissement par étapes :

- Refroidissement rapide jusqu'à Tg+20°C (élimination des contraintes de formage)

- Refroidissement lent jusqu'à Tg-10°C (relâchement de la contrainte d'orientation moléculaire)

- Refroidissement forcé jusqu'à la température ambiante.

② Recuit : 2-4h à Tg-30°C pour les pièces d'une épaisseur supérieure à 8 mm (par exemple, les plastiques techniques).

Contrôle de la qualité : Épaisseur de la paroi et finition de la surface

Pour les produits thermoformés à paroi épaisse (également appelés thermoformage à forte épaisseur ou thermoformage de tôles épaisses), il est essentiel de maintenir une épaisseur de paroi et une finition de surface constantes. Vous trouverez ci-dessous des stratégies clés pour le contrôle de la qualité dans ces processus :

1. Contrôle de l'épaisseur des parois :

① Uniformité du préchauffage des matériaux : Assurer un chauffage uniforme de la feuille thermoplastique afin d'éviter un amincissement ou un épaississement localisé pendant le formage. Des systèmes avancés de contrôle de la température peuvent optimiser les cycles de préchauffage.

② Optimisation de la conception des moules : Utiliser des moules conçus avec précision et dont la pression d'air et le vide sont réglables pour réguler la distribution des matériaux. Les simulations (par exemple, l'analyse par éléments finis) aident à prévoir les schémas d'écoulement pour les pièces à parois épaisses.

③ Contrôle de l'épaisseur en temps réel : Mettre en œuvre des capteurs en ligne (par exemple, à ultrasons ou au laser) pour mesurer l'épaisseur pendant le formage. Ajuster les paramètres de manière dynamique en fonction du retour d'information.

④ Inspection après formage : Utiliser des échantillons de contrôle de qualité pour vérifier l'uniformité de l'épaisseur d'un lot à l'autre. Le contrôle statistique des procédés (CSP) permet d'identifier les écarts dans les tendances de production.

2. Assurance de l'état de surface :

① Qualité de la surface du moule : Polir les moules pour obtenir une finition de haute qualité (par exemple, la norme SPI A1) afin de minimiser les imperfections de surface sur le produit final.

② Sélection des matériaux : Optez pour des résines de haute pureté et de faible viscosité afin de réduire les défauts de surface tels que la peau d'orange ou les lignes d'écoulement, fréquents dans le formage sous vide de parois épaisses.

③ Taux de refroidissement contrôlés : Le refroidissement progressif permet d'éviter les irrégularités de surface dues à la contrainte. Des stations de refroidissement à température contrôlée ou des couteaux à air assurent une solidification uniforme.

④ Techniques de post-traitement : Des procédés secondaires (par exemple, ponçage, revêtement) peuvent améliorer la qualité de la surface pour les applications exigeant une précision esthétique.

3. Cadres de qualité systématiques :

① Adopter les normes ISO 9001 : Mettre en œuvre un système de gestion de la qualité (SGQ) couvrant l'approvisionnement en matériaux, la validation des processus et les inspections finales.

② Combiner les protocoles d'AQ/CQ : Intégrer l'assurance qualité (par exemple, les audits de processus) au contrôle qualité en temps réel (par exemple, la détection automatisée des défauts) pour traiter les risques systémiques et opérationnels.

Études de cas : Formage sous vide de parois épaisses

Le formage sous vide de parois épaisses (également appelé thermoformage de gros calibre ou formage sous pression de feuilles épaisses) est une méthode de transformation des polymères qui permet de produire des composants structurels dont l'épaisseur des parois est supérieure à 3 mm. Cette technique permet de façonner thermiquement des thermoplastiques de qualité technique tels que l'ABS, le PEHD et le PVC en géométries complexes par le biais d'un moulage assisté par le vide ou la pression, ce qui permet d'obtenir des tolérances de précision allant jusqu'à ±0,25 mm sur les radômes aérospatiaux.

1. Fabrication de composants aérospatiaux :

Dans le cadre du développement de systèmes de drones, le formage sous vide de parois épaisses avec des feuilles d'ABS à fort impact de 3 à 6 mm a permis de produire des radômes légers. Le processus assisté par pression a permis d'obtenir une précision de courbure de ±0,25 mm tout en réduisant les coûts d'outillage de 60% par rapport aux méthodes de moulage composite, démontrant ainsi que le formage par drapage de fortes épaisseurs résout les problèmes de précision dans la production de boîtiers aéronautiques.

2. Protection de l'équipement médical :

Des boîtiers stérilisables pour des appareils portables d'IRM ont été mis au point en utilisant le thermoformage de feuilles épaisses de PVC de qualité médicale de 4 mm. Mise en œuvre selon les normes ISO de salle blanche de classe 8, cette approche a permis de réduire les cycles de production de 12 semaines (fabrication métallique traditionnelle) à 3 semaines tout en maintenant la compatibilité avec l'autoclave, démontrant ainsi les avantages du thermoformage en forte épaisseur.

3. Solutions de stockage d'énergie pour l'automobile :

Les boîtiers de batterie thermoformés à paroi épaisse en PEHD ignifugé de 8 mm ont passé avec succès les tests de chute de 1,5 m tout en réalisant une réduction de poids de 30% par rapport aux alternatives métalliques. La conception intégrée des nervures par formage sous vide de forte épaisseur a permis un renforcement structurel sans assemblage secondaire, illustrant les solutions de résistance aux chocs dans la fabrication de composants pour véhicules électriques.

4. Systèmes de culture agricole :

Des plateaux de semis réutilisables en PEHD de 5 mm, résistants aux engrais, ont été fabriqués grâce à un formage à paroi épaisse en plusieurs étapes. Dotés de bords emboîtés et de réseaux de drainage des racines, ces plateaux supportent plus de 200 cycles de croissance dans les exploitations agricoles verticales, illustrant le rôle du formage sous pression à paroi épaisse dans les équipements d'agriculture durable.

Conseils :

| Variation du processus | Caractéristiques principales |

|---|---|

| Formation d'un drapé de forte épaisseur | Enables deep-draw geometries >150mm |

| Moulage de cloques épaisses | Idéal pour la reproduction de la texture de la surface |

| Formage sous pression de tôles épaisses | Améliore la définition des détails sur les matériaux de 5 à 12 mm |

| Formage sous vide en plusieurs étapes | Convient à l'outillage complexe à cavités multiples |

Comparaison : Formage sous vide de parois épaisses et formage sous vide de parois minces

Lorsqu'il s'agit de choisir entre le formage sous vide à paroi épaisse et le formage sous vide à paroi mince, il est essentiel de comprendre leurs différences pour sélectionner la bonne méthode de fabrication. Le formage sous vide à paroi épaisse, souvent utilisé pour les composants structurels, offre une durabilité et une résistance aux chocs accrues, ce qui le rend idéal pour les applications lourdes telles que les boîtiers de batterie et les enceintes industrielles. En revanche, le formage sous vide à paroi mince est préféré pour les productions légères et en grandes quantités, que l'on trouve couramment dans les emballages et les biens de consommation.

1. Définitions de base :

Formage sous vide à jauge épaisse :

- Épaisseur du matériau : 2-15 mm (plastiques techniques tels que ABS, PC, acrylique).

- Processus : Nécessite un équipement semi-automatique ; il est souvent nécessaire de procéder à un découpage ou à un perçage CNC après le formage. Les moules en aluminium sont courants.

- Applications : Boîtiers industriels (drones, appareils médicaux), panneaux automobiles, grandes enseignes.

Formage sous vide à faible épaisseur :

- Épaisseur du matériau : 0,14-2 mm (rouleaux de PVC, PET, PS).

- Processus : Utilisation de machines automatisées à grande vitesse avec découpage des bords à l'emporte-pièce. Les moules peuvent être en cuivre ou en aluminium.

- Applications : Emballages alimentaires, blisters, plateaux cosmétiques.

2. Comparaison clé :

| Aspect | Epaisseur de la jauge | Jauge fine |

|---|---|---|

| Types de matériaux | ABS, PC, feuilles acryliques | Rouleaux en PVC, PET, PS |

| Efficacité de la production | Rendement plus faible (temps de cycle plus long par pièce) | Débit élevé (plusieurs dizaines de pièces/minute) |

| Coût des moisissures | Moules en aluminium coûteux | Moules à faible coût pour le cuivre et les matrices |

| Solidité du produit | Haute résistance aux chocs, durable pour les charges lourdes | Utilisations légères et non structurelles |

| Durabilité | Recyclable mais gourmand en énergie | Efficacité énergétique ; certains sont biodégradables (par exemple, PET) |

3. Avantages et limites :

Jauge épaisse pour les pros :

- Alternative économique au moulage par injection.

- Prise en charge de textures 3D complexes et de structures courbes.

- Durabilité pour une utilisation extérieure/industrielle.

Jauge épaisse Cons :

- Consommation d'énergie élevée et exigences en matière de post-traitement.

- Les bavures sur les bords nécessitent un deuxième ébarbage.

Jauge fine Pros :

- Rentable pour la production de masse.

- Traitements de surface flexibles (impression, flocage).

Cons. à jauge fine

- Fragile en raison de ses parois minces et de son épaisseur inégale.

- Résistance structurelle limitée.

Options de personnalisation : Textures et post-traitement

L'obtention d'une finition de surface et d'une intégrité structurelle parfaites dans la fabrication des matières plastiques nécessite des techniques de personnalisation avancées. Du gaufrage et de la sélection des matériaux aux améliorations post-traitement telles que les revêtements et le découpage CNC, ces méthodes garantissent des performances optimales dans tous les secteurs, y compris l'automobile, l'architecture et les biens de consommation.

1. Options de personnalisation de la texture :

① Gaufrage et textures de surface :

- Motifs en 3D : Réalisables grâce à la conception du moule, y compris des motifs géométriques, des logos spécifiques à une marque ou des effets de relief. Les moules en aluminium sont couramment utilisés pour les textures de haute précision.

- Finitions de surface : Les options comprennent les finitions brillantes, mates, texturées ou semi-transparentes. Les matériaux tels que l'ABS et le PVC sont préférés pour les textures complexes, tandis que le PMMA (acrylique) convient aux dessins diffusant la lumière.

② Compatibilité des matériaux :

- L'ABS et le PVC sont idéaux pour un gaufrage très détaillé en raison de leur stabilité thermique et de leur aptitude à la mise en forme. Le PMMA est recommandé pour les applications nécessitant une clarté optique (par exemple, les panneaux d'éclairage).

2. Techniques de post-traitement :

① Revêtements de surface et impression :

- Peinture au pistolet : Peintures de qualité automobile avec correspondance des couleurs Pantone et résistance aux UV pour une durabilité à l'extérieur.

- Sérigraphie : Permet d'imprimer des logos ou du texte avec une résolution allant jusqu'à 0,3 mm, ce qui convient à la signalisation et à l'image de marque.

- Protection anti-rayures/UV : Les additifs tels que les stabilisateurs UV ou les retardateurs de flamme améliorent les performances dans les environnements difficiles (par exemple, les pièces automobiles, les panneaux de construction).

② Améliorations structurelles et fonctionnelles :

- Découpage CNC : Garantit des bords lisses et une précision dimensionnelle, essentielle pour les composants prêts à être assemblés.

- Placage métallique/gravure au laser : Ajoute des finitions métalliques ou des marquages permanents à des fins esthétiques ou fonctionnelles.

3. Processus de conception et de production :

① Prototypage et DFM (Design for Manufacturability) :

- Elle accepte les fichiers 3D ou les échantillons physiques pour la reproduction. Les équipes d'ingénieurs optimisent les conceptions pour le formage sous vide, en tenant compte des contre-dépouilles et des angles de dépouille.

② Certifications et contrôle de la qualité :

- Conforme aux normes ISO, avec des certifications de matériaux (par exemple, conformité FDA pour le PET de qualité alimentaire) et des tests d'échantillons pour la résistance aux chocs et aux intempéries.

4. Principales applications :

① Automobile :

- Pare-chocs en ABS à parois épaisses avec textures gaufrées et revêtement anti-rayures.

② Architecture :

- Panneaux muraux en PVC avec des revêtements ignifuges et des finitions mates pour les tentes ou les espaces industriels.

③ Biens de consommation :

- Barquettes en PET avec revêtement antimicrobien pour l'emballage alimentaire.

Notre flux de services de bout en bout

1. Examen du concept

Aligner les spécifications, les matériaux (PVC/PET/PP) et les croquis avec les services de vente et d'ingénierie. Évaluer le coût, la fonction et la faisabilité du thermoformage.

2. Conception en 3D

Créer des modèles de cavité en 3D, en optimisant l'épaisseur et le flux de matériaux. Les simulations garantissent la résistance aux contraintes et la viabilité de la production de masse.

3. Le prototypage

Produire des prototypes imprimés CNC/3D pour tester l'ajustement, l'esthétique et l'étanchéité. Ajuster les tolérances pour assurer la compatibilité avec les machines automatisées.

4. Fabrication des moules

Finaliser les moules en aluminium/composite à l'aide d'une analyse DFM. Intégrer les canaux de refroidissement et les tests de durabilité pour les performances à haut cycle.

5. Formage sous vide

Chauffer les feuilles de plastique jusqu'à ce qu'elles deviennent souples ; les former sous vide sur des moules. Contrôler les paramètres (température, pression) pour éviter les défauts tels que le gauchissement.

6. Parage

Découpez l'excédent de matériau à l'aide de lames de précision ou de pinces à découper. Ajouter des perforations ou lisser les bords pour une intégration parfaite de l'emballage.

7. Finition

Amélioration des produits formés sous vide par peinture, revêtement UV, texturation ou gravure laser pour les finitions (mates, brillantes, métalliques).

8. QA & Packaging

Effectuer des tests d'étanchéité, des contrôles dimensionnels et des inspections visuelles. Assembler des coquilles et les emballer avec des cartons/codes-barres de qualité export.

FAQ POUR LE CLIENT

Démarrer avec Uplastech

Vous avez des questions ? Nous avons les réponses.

Nous sommes spécialisés dans l'extrusion, le formage sous vide, le moulage par soufflage et la fabrication de moules de précision, offrant des solutions personnalisées pour répondre à vos divers besoins de fabrication.

Nous travaillons avec diverses industries, notamment l'automobile, l'électronique, les biens de consommation et l'emballage, en nous concentrant sur les partenariats B2B et en fournissant des solutions dans les domaines de l'extrusion, du thermoformage, du moulage par soufflage et de la fabrication de moules de précision.

Oui, nous adaptons nos solutions à vos besoins spécifiques.

Prendre contact

N'hésitez pas à nous envoyer un courriel ou à remplir le formulaire ci-dessous pour obtenir un devis.

Courriel : uplastech@gmail.com