Le temps de cycle dans le thermoformage - la durée totale entre le chargement d'une feuille de plastique dans la machine et l'enlèvement de la pièce finie - est un indicateur clé de l'efficacité de la production et de la rentabilité. Dans des secteurs comme l'emballage, l'automobile et les biens de consommation, où le thermoformage est très répandu, l'optimisation du temps de cycle peut considérablement augmenter la production et la rentabilité.

Le temps de cycle du thermoformage dépend des propriétés du matériau, de l'épaisseur de la feuille, des méthodes de chauffage et de refroidissement, de la conception de la machine et de la complexité de la pièce, le refroidissement étant souvent la phase qui prend le plus de temps.

Cet article de blog explore les facteurs critiques qui déterminent la qualité de l'information. temps de cycle en thermoformage1L'étude de cas sur le thermoformage a été réalisée dans le cadre de l'étude de cas sur le thermoformage, qui offre des informations aux débutants et aux professionnels expérimentés. En comprenant ces éléments, vous pouvez améliorer vos processus de thermoformage pour gagner en rapidité et en efficacité.

Le temps de cycle comprend toutes les étapes depuis le chargement de la feuille jusqu'au retrait de la pièce dans le thermoformage.Vrai

Il couvre le chargement, le chauffage, le formage, le refroidissement et l'enlèvement, ce qui en fait une mesure complète de la vitesse de production.

Le refroidissement est toujours l'étape la plus longue du thermoformage.Faux

Si le refroidissement domine souvent, en particulier pour les pièces plus épaisses, le chauffage peut prendre plus de temps en fonction du matériau et de l'équipement.

- 1. Quels sont les facteurs clés qui influencent le temps de cycle dans le thermoformage ?

- 2. Quel est l'impact de ces facteurs sur les applications de thermoformage ?

- 3. Quel est le déroulement complet du processus de thermoformage ?

- 4. Comment optimiser le temps de cycle dans le thermoformage ?

- 5. Quelle est la relation entre le thermoformage et les autres technologies de fabrication ?

- 6. Conclusion

Quels sont les facteurs clés qui influencent le temps de cycle dans le thermoformage ?

Plusieurs variables influencent la durée d'un cycle de thermoformage. Nous présentons ci-dessous les principaux facteurs et leur impact.

Le type de matériau, l'épaisseur de la feuille, les méthodes de chauffage et de refroidissement, la conception de la machine et la géométrie de la pièce sont les principaux facteurs qui déterminent le temps de cycle dans le thermoformage.

| Facteur | Impact sur le temps de cycle | Notes |

|---|---|---|

| Type de matériau2 | Varie selon le plastique | Par exemple, le PP chauffe plus rapidement que le PC. |

| Épaisseur de la feuille | Plus épais = cycle plus long | Plus de temps pour chauffer et refroidir |

| Méthode de chauffage | Un chauffage efficace permet de gagner du temps | Le chauffage double face accélère |

| Méthode de refroidissement | Les moules en aluminium refroidissent plus rapidement | Contre les moules en époxy ou en bois |

| Géométrie des pièces | Les formes complexes prennent plus de temps | L'uniformité de l'épaisseur favorise |

| Type de machine | Les machines rotatives peuvent être plus rapides | Le chevauchement des étapes permet de gagner du temps |

Type de matériau et épaisseur

Le type de thermoplastique utilisé (polypropylène (PP), polycarbonate (PC) ou acrylonitrile butadiène styrène (ABS)) a une incidence sur les éléments suivants durée du cycle3 en raison de propriétés thermiques différentes. Par exemple, le PP chauffe rapidement mais peut refroidir plus lentement que le PC. L'épaisseur de la feuille est également un facteur déterminant ; les feuilles plus épaisses ont besoin de plus de temps pour chauffer uniformément et refroidir, ce qui prolonge le cycle global.

Méthodes de chauffage

Le chauffage de la feuille de plastique jusqu'à ce qu'elle devienne souple est une étape cruciale. Les chauffages infrarouges sont réputés pour leur rapidité et leur uniformité, mais leur efficacité varie en fonction de facteurs tels que la longueur d'onde et l'emplacement du chauffage. Le chauffage double face, où la chaleur est appliquée sur les deux côtés de la feuille, peut réduire considérablement le temps de chauffage par rapport aux méthodes à une seule face.

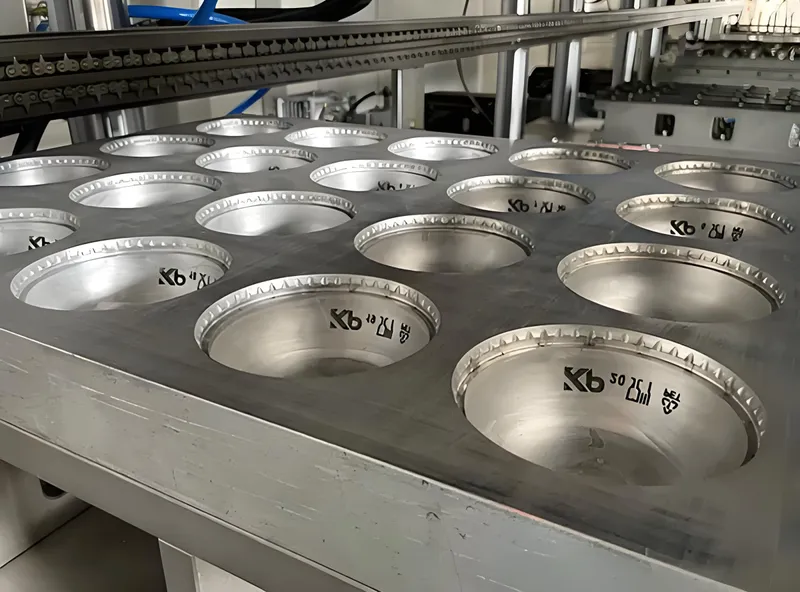

Méthodes de refroidissement et conception des moules

C'est souvent le refroidissement qui prend le plus de temps, surtout pour les pièces épaisses ou complexes. Le matériau du moule joue un rôle important : les moules en aluminium, qui présentent une conductivité thermique élevée, refroidissent les pièces plus rapidement que les moules en époxy ou en bois. Ajouter canaux de refroidissement4 à l'intérieur du moule peut encore accélérer ce processus, ce qui le rend vital pour la production à grande vitesse.

Géométrie des pièces

La forme de la pièce finale influe sur les durées de formage et de refroidissement. Les conceptions complexes avec des emboutis profonds ou des caractéristiques détaillées prennent plus de temps à former et à refroidir uniformément. Les pièces dont l'épaisseur de paroi est uniforme se refroidissent plus rapidement, la chaleur se dissipant de manière uniforme, ce qui réduit la durée du cycle.

Type de machine

Les machines de thermoformage varient dans leur conception, ce qui a un impact sur le temps de cycle. Les machines rotatives, dotées de plusieurs stations (par exemple pour le chargement, le chauffage, le formage et le refroidissement), permettent aux étapes de se chevaucher, ce qui réduit le temps total par rapport aux machines à navette à station unique, qui traitent une étape à la fois.

Les feuilles de plastique plus épaisses augmentent toujours la durée du cycle.Vrai

Les feuilles plus épaisses nécessitent des périodes de chauffage et de refroidissement prolongées pour une répartition uniforme de la température.

Les moules en aluminium sont toujours plus performants que les autres matériaux pour ce qui est de la réduction du temps de cycle.Faux

Bien que l'aluminium refroidisse plus rapidement, le coût ou les besoins spécifiques de la pièce peuvent favoriser d'autres matériaux comme l'époxy.

Quel est l'impact de ces facteurs sur les applications de thermoformage ?

Ces facteurs déterminent la manière dont le thermoformage est appliqué dans tous les secteurs, en équilibrant la vitesse, le coût et la qualité. Examinons leurs implications pratiques.

Dans les environnements à fort volume, un refroidissement rapide et des machines efficaces minimisent le temps de cycle, tandis que le prototypage donne la priorité à la flexibilité plutôt qu'à la vitesse.

Scénarios d'application typiques

Dans la production de gros volumes, comme l'emballage ou les pièces automobiles, il est essentiel de minimiser le temps de cycle. Les machines rotatives associées à des moules en aluminium5 peuvent rationaliser la production. Pour le prototypage ou les petites séries, où la vitesse est moins critique, les machines à navette et les matériaux de moulage variés offrent une plus grande flexibilité.

Avantages et inconvénients par rapport aux autres technologies

Par rapport au moulage par injection, le thermoformage présente souvent des temps de cycle plus longs par pièce, mais des coûts d'outillage moins élevés et une mise en place plus rapide, ce qui est idéal pour les volumes moyens à faibles. Le formage sous pression, une variante du thermoformage, peut raccourcir les temps de cycle pour les pièces complexes par rapport au formage sous vide, bien qu'il puisse augmenter les dépenses d'équipement.

Le thermoformage est toujours plus lent que le moulage par injection.Faux

Alors que le moulage par injection excelle dans les grands volumes, les avantages du thermoformage en termes de coûts et de configuration conviennent à d'autres scénarios.

Quel est le déroulement complet du processus de thermoformage ?

Pour comprendre la durée du cycle, il faut schématiser le processus de thermoformage, où chaque étape contribue à la durée totale.

Le thermoformage implique le chargement de la feuille, le chauffage, le formage, le refroidissement et l'enlèvement de la pièce, le refroidissement étant généralement le plus long.

1. Chargement des feuilles

Le processus commence par l'introduction de la feuille de plastique dans la machine. Les systèmes automatisés utilisés dans les installations à haut volume réduisent la durée de cette étape.

2. Chauffage

La feuille est chauffée jusqu'à ce qu'elle atteigne une température de formage. Le temps varie en fonction du matériau et de l'épaisseur - par exemple, une feuille de PVC de 0,020 pouce peut prendre 20 secondes dans un four 4-index (Division Thermoformage).

3. Formation

La feuille souple est mise en forme sur un moule à l'aide du vide, de la pression ou de la force mécanique. Les formes complexes ou les emboutissages profonds prolongent cette phase.

4. Refroidissement

La pièce formée refroidit dans le moule jusqu'à ce qu'elle devienne rigide. Les moules en aluminium refroidis à l'eau peuvent réduire ce temps de manière significative, jusqu'à 10 fois plus vite que les autres configurations (Plastic Components Inc.).

5. Retrait des pièces

La pièce finie est éjectée, souvent avec une coupe ou un post-traitement. En machines rotatives6Cette étape se chevauche avec d'autres, ce qui permet de gagner du temps.

Le refroidissement est généralement l'étape la plus longue du thermoformage.Vrai

En particulier pour les pièces épaisses, le refroidissement domine car la pièce doit se solidifier complètement avant d'être enlevée.

Comment optimiser le temps de cycle dans le thermoformage ?

La réduction du temps de cycle nécessite des choix stratégiques en matière de matériaux, de conception et d'équipement. Voici des outils pratiques pour guider l'optimisation.

Optimisez les moules en aluminium, le chauffage efficace et la conception uniforme des pièces pour réduire le temps de cycle du thermoformage.

Liste de contrôle de la conception pour minimiser le temps de cycle

-

Sélection des matériaux : Optez pour des plastiques dont le profil de chauffage/refroidissement est rapide, comme ceux dont le point de fusion est plus bas.

-

Conception partielle : Viser épaisseur uniforme de la paroi7 pour assurer un refroidissement uniforme.

-

Conception du moule : Utiliser des moules en aluminium avec des canaux de refroidissement espacés de 2 à 3 pouces pour un transfert rapide de la chaleur (Division Thermoformage).

-

Paramètres du processus : Ajustez la température et la vitesse de la presse pour équilibrer la vitesse et la qualité.

- Configuration de la machine : Employer des machines rotatives pour les grands volumes afin de chevaucher les étapes.

Processus Sélection Prise de décision

-

Formage sous vide ou sous pression : Le formage sous pression accélère la production de pièces complexes mais peut augmenter les coûts.

-

Type de machine : Les machines rotatives conviennent aux productions élevées ; les machines à navette offrent une grande polyvalence pour les petites séries.

L'optimisation de la conception des moules est le meilleur moyen de réduire le temps de cycle.Faux

Bien qu'importante, une approche combinée avec l'optimisation des matériaux et des machines donne les meilleurs résultats.

Quelle est la relation entre le thermoformage et les autres technologies de fabrication ?

Les facteurs de temps de cycle du thermoformage s'inscrivent dans des contextes de fabrication plus larges, offrant une perspective sur son rôle.

Le thermoformage a des temps de cycle par pièce plus longs que le moulage par injection, mais il excelle en termes de coût et de flexibilité pour les volumes moyens à faibles.

Technologies connexes

-

Moulage par injection : Plus rapide pour les gros volumes mais plus coûteux en outillage (Plastiques productifs).

-

Moulage par soufflage : Des dynamiques de chauffage/refroidissement similaires s'appliquent aux pièces creuses.

-

Extrusion : Fournit des feuilles de thermoformage, influençant indirectement les propriétés des matériaux et le temps de cycle.

Le thermoformage est toujours idéal pour la production de faibles volumes.Faux

Elle est rentable, mais d'autres solutions comme l'impression 3D peuvent être mieux adaptées aux très petites séries ou aux formes complexes.

Conclusion

Le temps de cycle du thermoformage dépend des propriétés des matériaux, de l'efficacité des machines et de la conception des pièces. En tirant parti de moules à refroidissement rapide, d'un chauffage optimisé et de choix stratégiques de machines, vous pouvez réduire les temps de production et accroître l'efficacité. Qu'il s'agisse d'augmenter la production ou de perfectionner un prototype, la maîtrise de ces facteurs est la clé de la réussite en matière de thermoformage.

-

Comprendre les facteurs qui influencent le temps de cycle peut aider à optimiser l'efficacité de la production et à réduire les coûts dans les processus de thermoformage. ↩

-

L'étude de l'impact des différents matériaux sur la durée du cycle peut conduire à une meilleure sélection des matériaux et à de meilleurs résultats de production. ↩

-

Comprendre le temps de cycle est essentiel pour optimiser l'efficacité de la production dans les processus de thermoformage. Explorez ce lien pour obtenir des informations approfondies. ↩

-

Les canaux de refroidissement sont essentiels pour réduire le temps de cycle. Découvrez comment ils améliorent la vitesse de production et la qualité du thermoformage. ↩

-

Les moules en aluminium améliorent considérablement les taux de refroidissement, ce qui permet d'accélérer les cycles de production et d'améliorer l'efficacité. ↩

-

Les machines rotatives permettent le chevauchement des processus, ce qui réduit considérablement le temps de cycle dans les environnements de production à haut volume. ↩

-

L'importance d'une épaisseur de paroi uniforme peut vous aider à améliorer le refroidissement et la qualité de vos produits. ↩