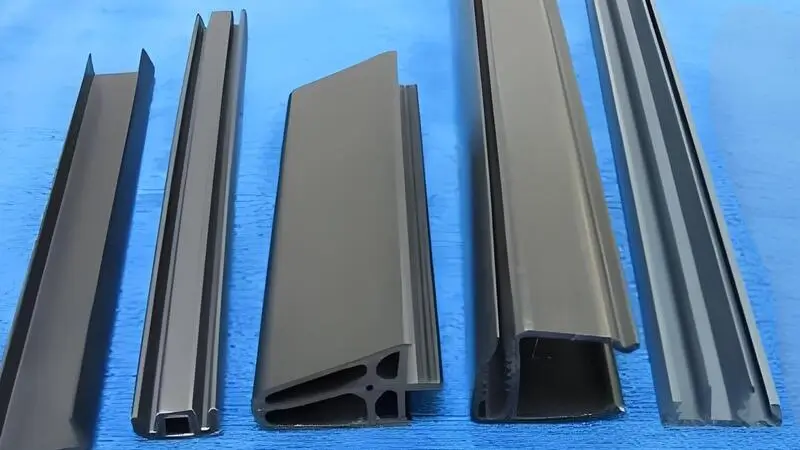

L'extrusion du plastique est très utilisée pour fabriquer des tuyaux, des profilés, des films, des feuilles et d'autres produits. Mais lors de l'extrusion, des défauts peuvent apparaître et perturber l'aspect et le fonctionnement du produit. Cela entraîne une augmentation des coûts et un ralentissement de la production.

Le processus d'extrusion du plastique est confronté à des problèmes tels que les bulles d'air, les fissures, les épaisseurs inégales et les différences de couleur. En identifiant les causes et en mettant en œuvre des solutions ciblées, nous pouvons réduire les coûts et améliorer l'efficacité de la production.

Les défauts d'extrusion des matières plastiques sont principalement dus à un mauvais contrôle de la température.Vrai

Les fluctuations de température au cours du processus d'extrusion peuvent entraîner divers défauts tels qu'un écoulement inégal du matériau, une mise en forme incomplète ou des imperfections de surface.

Les défauts d'extrusion des matières plastiques sont toujours dus à une mauvaise qualité des matériaux.Faux

Si la qualité du matériau peut contribuer aux défauts d'extrusion, des facteurs tels qu'une température, une vitesse, une conception de filière et des paramètres de processus incorrects jouent également un rôle important dans l'apparition de problèmes tels que le gauchissement, les bulles et les variations de couleur.

- 1. Quels sont les défauts de la bulle d'extrusion plastique et quelles sont les solutions ?

- 2. Quels sont les défauts de fissuration de l'extrusion plastique et quelles sont les solutions ?

- 3. Quels sont les défauts de déformation de l'extrusion plastique et quelles sont les solutions ?

- 4. Quels sont les défauts et les solutions en matière d'irrégularités d'épaisseur lors de l'extrusion de matières plastiques ?

- 5. Quels sont les défauts et les solutions en matière de grattage de l'extrusion plastique ?

- 6. Quels sont les défauts de la différence de couleur de l'extrusion plastique et quelles sont les solutions ?

- 7. Qu'est-ce que le défaut de rétraction de l'extrusion plastique et quelle est la solution ?

- 8. Conclusion

Quels sont les défauts de la bulle d'extrusion plastique et quelles sont les solutions ?

Les défauts de bulle sont généralement caractérisés par la présence de bulles d'air à la surface ou à l'intérieur du produit, ce qui affecte l'aspect et les propriétés mécaniques du produit.

Pour résoudre le problème des bulles d'air, il est possible de contrôler l'humidité de la matière première, d'optimiser la température de fusion, d'améliorer l'efficacité du système d'échappement et d'assurer l'étanchéité de l'équipement.

Humidité élevée des matières premières

Les bulles d'air sont souvent dues à l'humidité de la matière première. Lorsque l'humidité est trop élevée, l'eau s'évapore rapidement à des températures élevées et des bulles se forment. Vous devez contrôler strictement l'humidité de la matière première et la sécher si nécessaire.

Mauvais échappement

Les bulles d'air sont également dues à une mauvaise conception ou à un manque d'efficacité du système d'échappement de l'extrudeuse. En optimisant le canal d'échappement pour que le gaz contenu dans la matière fondue puisse être rapidement évacué, il est possible de réduire efficacement l'apparition de bulles de gaz.

Température de fusion

Une température trop élevée peut entraîner une dégradation thermique, tandis qu'une température trop basse peut rendre la matière fondue trop visqueuse et difficile à ventiler. Un contrôle précis de la température de la matière fondue peut contribuer à minimiser les défauts des bulles.

Les bulles sont un défaut courant dans l'extrusion des matières plastiques.Vrai

Des bulles peuvent se former lors de l'extrusion de matières plastiques en raison de la présence d'air ou d'humidité dans le matériau, d'un mauvais contrôle de la température ou d'une vitesse de rotation excessive de la vis. Ces bulles affectent la qualité et l'aspect du produit extrudé.

Il est possible d'éviter complètement la formation de bulles lors de l'extrusion de matières plastiques.Faux

Bien qu'il soit difficile d'éliminer complètement les bulles, un contrôle minutieux de l'humidité du matériau, des réglages de température et de la vitesse d'extrusion peut réduire considérablement leur apparition. Dans certains cas, des techniques de dégazage ou un meilleur conditionnement du matériau peuvent être nécessaires pour minimiser les bulles.

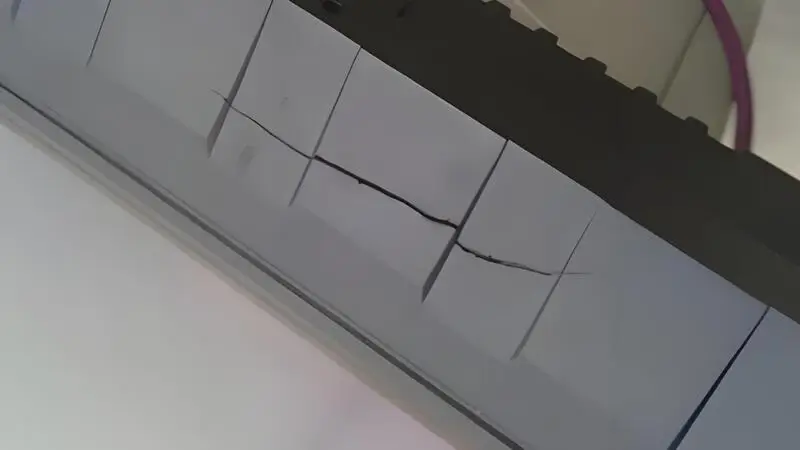

Quels sont les défauts de fissuration de l'extrusion plastique et quelles sont les solutions ?

Les défauts de fissuration sont généralement des fissures à la surface ou à l'intérieur de l'élément. produit extrudé en plastiquequi peuvent réduire la résistance du produit et, dans les cas les plus graves, en affecter les performances.

Pour réduire le craquage, nous pouvons ajuster la pression d'extrusion, la température et les taux de refroidissement. L'optimisation de ces paramètres permet de minimiser le craquage et d'améliorer la qualité du produit.

Réglage de la pression d'extrusion

Une pression d'extrusion excessive peut facilement provoquer des fissures d'arrachement. Une diminution appropriée de la pression d'extrusion permet de réduire les fissures à la surface et à l'intérieur du produit.

Contrôle de la température

Une température trop élevée ou trop basse affecte la fluidité du matériau. Un contrôle raisonnable de la température peut améliorer la fluidité du matériau et éviter les fissures.

Méthode de refroidissement

Un refroidissement trop rapide peut entraîner des contraintes thermiques importantes dans le matériau. Si vous le refroidissez trop lentement, vous risquez de ralentir le durcissement à la surface et d'obtenir des fissures. Il faut donc refroidir correctement et uniformément.

Voici les revendications pour "fissure d'extrusion plastique" dans le même format :

Les fissures sont un défaut courant dans l'extrusion des matières plastiques.Vrai

Les fissures dans l'extrusion du plastique peuvent être dues à des facteurs tels qu'un mauvais refroidissement, des réglages de température incorrects, des contraintes sur le matériau ou une vitesse d'extrusion élevée. Ces fissures peuvent compromettre la résistance et l'intégrité du produit final.

Les fissures dans l'extrusion des matières plastiques peuvent être totalement évitées.Faux

Bien qu'il soit difficile d'éliminer totalement les fissures, un contrôle adéquat des taux de refroidissement, des réglages de température et de la vitesse d'extrusion peut réduire la probabilité de formation de fissures. Dans certains cas, l'optimisation des propriétés du matériau et des conditions d'extrusion peut contribuer à atténuer le problème.

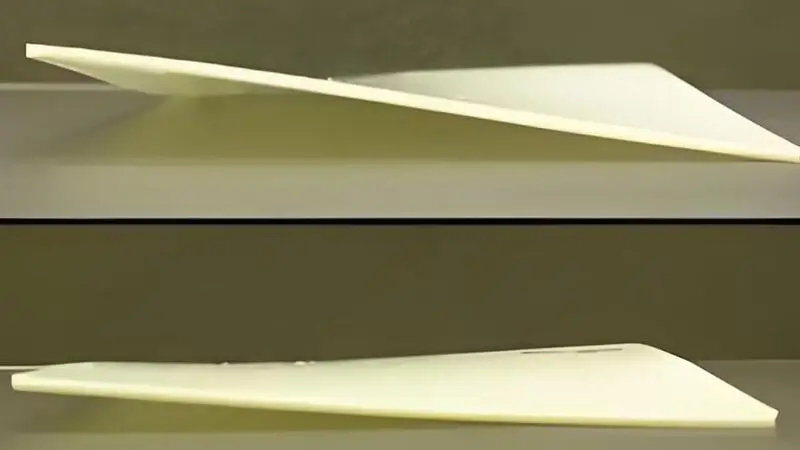

Quels sont les défauts de déformation de l'extrusion plastique et quelles sont les solutions ?

Le gauchissement est le fait qu'un produit en plastique se rétracte de manière inégale en refroidissant, ce qui lui donne un aspect désordonné. Ce phénomène est fréquent pour les produits à parois fines et les formes complexes.

Pour contrôler les défauts de déformation, il faut optimiser la vitesse de refroidissement et la conception du moule, et choisir les bonnes matières premières.

Optimiser la vitesse de refroidissement

L'une des principales causes des défauts de déformation est un refroidissement inégal. En contrôlant la vitesse de refroidissement de manière uniforme et en évitant un refroidissement trop rapide ou trop lent, il est possible de réduire efficacement le phénomène de gauchissement.

Optimiser la conception des moules

La conception du moule a également un impact important sur les défauts de déformation. Une conception raisonnable du système de refroidissement du moule et des canaux de coulée peut réduire le refroidissement inégal et prévenir le gauchissement.

Sélection des matières premières appropriées

Les différentes matières plastiques se rétractent différemment lorsqu'elles refroidissent. Le choix de la bonne matière première peut vous aider à éviter les problèmes de déformation, en particulier lorsque vous fabriquez des produits à parois fines ou de forme complexe.

Le gauchissement est un défaut courant dans l'extrusion des matières plastiques.Vrai

Le gauchissement dans l'extrusion plastique se produit lorsque le matériau se refroidit de manière inégale ou subit des contraintes internes, ce qui entraîne des distorsions dimensionnelles dans le produit final. Cela peut affecter la qualité et la fonctionnalité des articles extrudés.

Le gauchissement dans l'extrusion des matières plastiques peut être complètement évité.Faux

S'il n'est pas toujours possible d'éviter complètement le gauchissement, le contrôle des taux de refroidissement, de la vitesse d'extrusion et des propriétés des matériaux peut réduire de manière significative l'apparition du gauchissement. L'ajustement de ces facteurs permet d'assurer une stabilité dimensionnelle plus cohérente.

Quels sont les défauts et les solutions en matière d'irrégularités d'épaisseur lors de l'extrusion de matières plastiques ?

La production de tubes et de profilés se traduit souvent par une épaisseur inégale du produit. Ce problème peut entraîner une instabilité des propriétés mécaniques du produit et peut même perturber les traitements ultérieurs.

Pour résoudre le problème de l'épaisseur inégale des parois, vous pouvez ajuster la vitesse de l'extrudeuse, améliorer la conception de la filière et veiller à ce que la matière première soit bien mélangée.

Réglage de la vitesse de traction

Si vous modifiez la vitesse du tirage, vous modifiez l'épaisseur des parois du produit. En réglant la vitesse de l'extracteur de l'extrudeuse, vous pouvez contrôler l'uniformité de l'étirement du matériau et éviter que le produit extrudé ne soit plus épais à certains endroits qu'à d'autres.

Optimiser la conception des moules

Une épaisseur de paroi inégale est souvent liée à des défauts dans la conception du moule. En concevant de manière rationnelle la forme du canal et de la sortie du moule, nous pouvons améliorer la répartition de l'épaisseur des parois et garantir l'uniformité du produit.

Uniformité des matières premières

L'homogénéité des matières premières influe sur l'épaisseur des parois. Si vous mélangez bien les matières premières, vous éviterez que le matériau ne soit pas réparti uniformément lorsque vous le pressez, et vous éviterez ainsi que les murs n'aient pas la même épaisseur.

L'épaisseur inégale est un problème courant dans l'extrusion des matières plastiques.Vrai

L'épaisseur inégale dans l'extrusion plastique se produit lorsque le matériau ne s'écoule pas uniformément à travers la filière, ce qui entraîne des dimensions de produit incohérentes. Ce phénomène peut être dû à des facteurs tels que la conception de la filière, la viscosité du matériau et les fluctuations de température.

L'épaisseur inégale n'est pas un problème important dans l'extrusion des matières plastiques.Faux

L'irrégularité de l'épaisseur est un problème important dans l'extrusion des matières plastiques qui peut affecter les performances, l'apparence et la fonctionnalité du produit final. Un contrôle adéquat des paramètres d'extrusion est nécessaire pour minimiser ce problème.

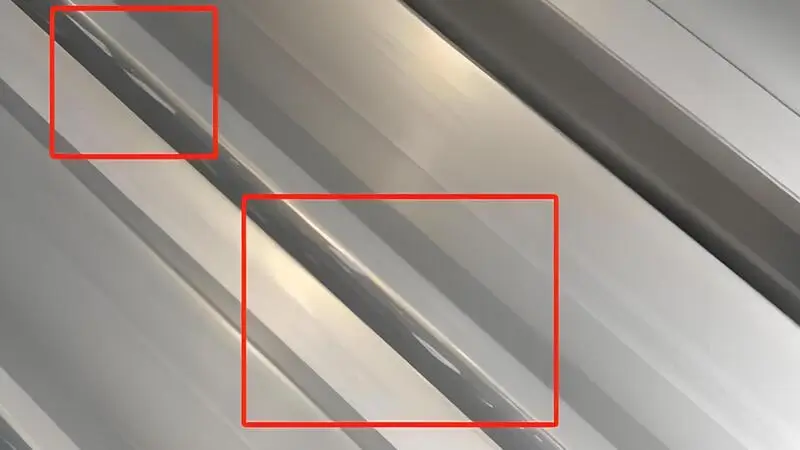

Quels sont les défauts et les solutions en matière de grattage de l'extrusion plastique ?

Les rayures à la surface d'un produit ne lui donnent pas seulement une mauvaise apparence, elles peuvent également perturber son fonctionnement.

Pour remédier aux rayures, vous pouvez réparer ou remplacer le moule et le rouleau, régler la vitesse de traction et vous assurer que le système de refroidissement fonctionne correctement.

Surfaces usées et non lisses des moules ou des rouleaux

Vérifiez et nettoyez régulièrement les surfaces du moule et du rouleau. Si nécessaire, réparez ou remplacez les pièces usées.

Réglage de la vitesse de traction

Si vous allez trop vite ou si vous n'avez pas le bon toucher, vous risquez de rayer la surface du produit. Veillez à exercer la bonne pression et la bonne vitesse pour que l'extracteur soit en contact avec le produit.

Optimiser le système de refroidissement

Si la température de l'eau de refroidissement est trop élevée ou trop basse, cela peut entraîner un refroidissement inégal ou des rayures sur la surface du produit. Assurez-vous que le système d'eau de refroidissement fonctionne correctement et qu'il maintient la bonne température de refroidissement et le bon débit.

La résistance aux rayures est une propriété importante dans l'extrusion des matières plastiques.Vrai

La résistance aux rayures est une caractéristique essentielle pour de nombreuses extrusions plastiques, en particulier dans des applications telles que les pièces automobiles, l'électronique grand public et l'emballage, où la durabilité de la surface est importante pour préserver l'esthétique et la fonctionnalité.

La résistance aux rayures n'est pas pertinente pour l'extrusion de plastique.Faux

Bien que toutes les extrusions plastiques ne nécessitent pas une résistance aux rayures, de nombreuses applications bénéficient de matériaux capables de résister à l'usure, garantissant ainsi leur longévité et le maintien de leur apparence et de leurs performances au fil du temps.

Quels sont les défauts de la différence de couleur de l'extrusion plastique et quelles sont les solutions ?

Les défauts de couleur n'affectent pas seulement l'apparence du produit, mais aussi la perception du produit par le consommateur et son acceptation par le marché.

Pour résoudre les différences de couleur, assurer la cohérence des matières premières, optimiser le processus d'extrusion et améliorer le contrôle de l'environnement de production.

Assurer la cohérence des matières premières

Pour éviter les différences de couleur, il est important de disposer de matières premières homogènes. Des lots différents de matières premières peuvent avoir des couleurs et des qualités différentes, ce qui peut entraîner des différences de couleur au cours de l'extrusion. En contrôlant strictement la source des matières premières et le processus de mélange pour s'assurer que les matières premières utilisées ont une couleur homogène, vous pouvez réduire considérablement les défauts liés à la différence de couleur.

Optimiser le processus d'extrusion

La couleur de votre produit peut être affectée par la température, la pression et la vitesse du processus d'extrusion. Pour éviter les problèmes de couleur dus à des changements dans le processus, veillez à ce que la température et la pression restent inchangées pendant la fabrication de votre produit. Ne faites pas tourner l'extrudeuse trop vite ou trop lentement. Calibrez votre équipement et assurez-vous que votre processus fonctionne correctement. Vous obtiendrez ainsi un produit de la même couleur à chaque fois.

Améliorer le contrôle de l'environnement de production

La couleur du plastique peut être affectée par des facteurs tels que l'humidité et la température dans l'environnement de production. Veillez à contrôler la température et l'humidité dans l'atelier et vérifiez régulièrement la propreté de l'équipement. Vous devez également contrôler strictement la dispersion et la stabilité des mélanges-maîtres que vous utilisez pour réduire les différences de couleur.

L'extrusion du plastique peut entraîner des différences de couleur dans le produit final.Vrai

Les différences de couleur dans l'extrusion des matières plastiques peuvent être dues à une composition incohérente des matériaux, à des variations de température ou à un mauvais mélange des pigments, ce qui entraîne une coloration inégale du produit extrudé.

L'extrusion du plastique n'entraîne pas de différences de couleur.Faux

Des différences de couleur peuvent en effet apparaître lors de l'extrusion de matières plastiques, souvent en raison de facteurs tels que des incohérences dans les matériaux, des fluctuations de température ou un mélange inadéquat d'additifs ou de pigments.

Qu'est-ce que le défaut de rétraction de l'extrusion plastique et quelle est la solution ?

Le rétrécissement est un problème courant dans l'extrusion, en particulier lors de la fabrication de profilés à parois minces ou de formes complexes.

Pour résoudre les problèmes de rétrécissement, vous pouvez contrôler la température de l'extrudeuse, vous assurer que le système de refroidissement est bien réglé et contrôler la température du moule.

Régulation de la température d'extrusion

La température de l'extrudeuse est importante pour l'écoulement et la rétraction du matériau. En contrôlant la température de l'extrudeuse, vous éviterez de trop faire fondre le matériau ou de le refroidir trop rapidement. Cela permet d'éviter que la taille et la forme de la pièce ne changent trop.

Optimiser la conception du système de refroidissement

La rapidité et la manière dont vous refroidissez le plastique ont une incidence directe sur son rétrécissement. En veillant à ce que l'eau qui refroidit le plastique s'écoule uniformément et à ce que les tuyaux qui transportent l'eau soient au bon endroit, vous pouvez vous assurer que le plastique refroidit uniformément et ne rétrécit pas de manière irrégulière. Ainsi, il ne présentera pas de marques de rétraction.

Optimiser le système de contrôle de la température du moule

Le système de contrôle de la température du moule est important pour le processus d'extrusion. En ajustant les paramètres de contrôle de la température de chauffage et de refroidissement du moule, on peut s'assurer que le produit conserve sa forme pendant la production et réduire le rétrécissement.

Le rétrécissement des matières plastiques par extrusion est un problème courant au cours du processus de fabrication.Vrai

Le rétrécissement se produit lorsque le matériau extrudé se refroidit et se contracte, ce qui est un phénomène normal dans l'extrusion des matières plastiques. Des facteurs tels que le type de matériau, la vitesse d'extrusion et les taux de refroidissement peuvent influencer le degré de rétrécissement.

Le retrait de l'extrusion du plastique peut être complètement éliminé.Faux

Bien que le retrait puisse être minimisé par un contrôle minutieux des paramètres du processus, il n'est pas entièrement évitable en raison des propriétés inhérentes aux matériaux et de leur réaction aux changements de température au cours du processus d'extrusion.

Conclusion

Les processus d'extrusion des matières plastiques présente de nombreux problèmes, tels que des bulles, des fissures de traction, des déformations, des épaisseurs inégales, des rayures, des différences de couleur, des rétrécissements, etc. Nous pouvons améliorer le processus à partir des matières premières, de la température, de la conception du moule et du processus, etc. Grâce à une gestion systématique et à une optimisation continue, nous pouvons réduire efficacement les défauts et améliorer la qualité des produits.