Le formage sous vide est un procédé de fabrication polyvalent qui transforme les feuilles de plastique en produits légers et durables en les chauffant et en les façonnant au-dessus d'un moule sous l'effet de la pression du vide. Cette méthode est largement utilisée dans toutes les industries pour sa rentabilité et son efficacité dans la production de pièces à géométrie simple ou modérément complexe.

Le formage sous vide permet de chauffer une feuille de plastique, de la façonner à l'aide d'un moule par pression sous vide, puis de la refroidir afin de créer des pièces pour l'emballage, l'automobile et les biens de consommation, offrant ainsi un outillage et une technologie peu coûteux. prototypage rapide1.

Explorer les détails du formage sous vide peut vous aider à déterminer s'il s'agit du bon choix pour vos besoins de fabrication. Vous trouverez ci-dessous des informations sur le processus, les matériaux, les applications et les facteurs clés à prendre en compte.

Le formage sous vide est idéal pour la production de grands volumes.Faux

Bien que rentable pour les volumes faibles à moyens, le formage sous vide est moins efficace pour la production de gros volumes que des procédés tels que le moulage par injection.

Le formage sous vide permet de produire des pièces aux détails complexes.Faux

Le formage sous vide convient mieux aux formes simples à modérément complexes ; les détails complexes sont mieux réalisés avec des procédés tels que le formage sous pression ou le moulage par injection.

- 1. Quels sont les matériaux couramment utilisés dans le formage sous vide ?

- 2. Quelles sont les étapes du processus de formage sous vide ?

- 3. Quels sont les facteurs clés du processus de formage sous vide ?

- 4. Quelles sont les applications du formage sous vide ?

- 5. Comment le formage sous vide se compare-t-il aux autres procédés de fabrication ?

- 6. Quelles sont les considérations de conception pour le formage sous vide ?

- 7. Conclusion

Quels sont les matériaux couramment utilisés dans le formage sous vide ?

Les matériaux de formage sous vide sont sélectionnés en fonction des propriétés souhaitées du produit final, telles que la durabilité, la clarté ou la flexibilité, ce qui les rend adaptés à un large éventail d'applications.

Les matériaux couramment utilisés pour le formage sous vide sont l'ABS, le polystyrène, l'acrylique et le PVC, chacun offrant des avantages uniques tels que résistance aux chocs2, le rapport coût-efficacité, ou clarté optique3 pour des secteurs tels que l'automobile, l'emballage et la signalisation.

| Type de matériau | Propriétés | Applications typiques |

|---|---|---|

| ABS | Haute résistance aux chocs | Pièces détachées automobiles, biens de consommation durables |

| Polystyrène (HIPS) | Faible coût, facilité de mise en forme | Emballages, plateaux jetables |

| Acrylique (PMMA) | Clarté optique, résistance aux UV | Enseignes, présentoirs, lucarnes |

| Polycarbonate (PC) | Haute résistance, résistance à la chaleur | Équipements de sécurité, dispositifs médicaux |

| PVC | Retardateur de flamme, résistance aux produits chimiques | Composants électriques, plateaux industriels |

| PETG | Alimentaire, stérilisable | Emballages alimentaires, plateaux médicaux |

| PEHD | Résistance chimique, durabilité | Conteneurs industriels, produits de nettoyage |

Acrylonitrile Butadiène Styrène (ABS)

L'ABS est un choix populaire pour le formage sous vide en raison de son excellente résistance aux chocs et de sa durabilité. Il est couramment utilisé dans l'industrie automobile pour des pièces telles que les tableaux de bord et les pare-chocs, ainsi que dans les biens de consommation tels que les bagages et les étuis de protection.

Polystyrène à haut impact (HIPS)

Le HIPS est apprécié pour son faible coût et sa facilité de formage, ce qui le rend idéal pour les applications d'emballage telles que les blisters et les barquettes alimentaires. Sa capacité à conserver sa forme et à résister aux chocs à un prix abordable en fait un matériau de choix pour les produits jetables.

Acrylique (PMMA)

L'acrylique offre une clarté et une résistance aux UV exceptionnelles, ce qui le rend parfait pour les enseignes extérieures, les présentoirs et les puits de lumière. Sa capacité à être facilement coloré et façonné ajoute à sa polyvalence dans les applications axées sur le design.

Chlorure de polyvinyle (PVC)

Le PVC est connu pour ses propriétés ignifuges et sa résistance chimique, ce qui le rend adapté aux composants électriques et aux applications industrielles. Il est également utilisé dans le domaine médical pour les plateaux et les boîtiers d'appareils en raison de sa durabilité et de sa facilité de stérilisation.

L'ABS est le matériau le plus couramment utilisé pour le formage sous vide.Vrai

L'ABS est largement utilisé en raison de son équilibre entre la résistance, la flexibilité et le coût, ce qui le rend adapté à une variété d'applications.

Les matériaux de formage sous vide sont limités aux thermoplastiques.Vrai

Le formage sous vide nécessite des matériaux qui peuvent être chauffés et remodelés, ce qui est une caractéristique des thermoplastiques.

Quelles sont les étapes du processus de formage sous vide ?

Les procédé de formage sous vide4 est une méthode simple mais précise pour façonner des feuilles de plastique en pièces fonctionnelles, largement utilisée en raison de sa simplicité et de sa rentabilité.

Le processus de formage sous vide consiste à chauffer une feuille de plastique, à la draper sur un moule, à appliquer une pression sous vide pour la façonner, à la refroidir et à découper la pièce finale, ce qui est idéal pour les volumes de production faibles à moyens.

1. Conception du moule

Le processus commence par la conception d'un moule, généralement en aluminium, en bois ou en plastique imprimé en 3D. Le moule doit comporter des angles de dépouille (par exemple, 3° pour les moules mâles, 5° pour les moules femelles) afin de faciliter le retrait de la pièce formée.

2. Sélection du matériau

Choisir un feuille thermoplastique5 Les feuilles sont fabriquées à partir d'un matériau différent selon l'application, tel que l'ABS pour la durabilité ou l'acrylique pour la clarté. L'épaisseur de la feuille varie généralement de 0,5 mm à 12 mm, en fonction des exigences de la pièce.

3. Chauffage de la feuille de plastique

La feuille de plastique est serrée dans un cadre et chauffée uniformément à l'aide de radiateurs infrarouges ou céramiques jusqu'à ce qu'elle atteigne sa température de formage (par exemple, 140-190°C pour l'ABS). Un chauffage uniforme est essentiel pour éviter les incohérences dans la pièce finale.

4. Formation de la pièce

Une fois chauffée, la feuille de plastique souple est abaissée sur le moule, et un vide est appliqué à travers les trous d'aération du moule pour tirer la feuille fermement contre les contours du moule. Cette étape prend généralement de quelques secondes à une minute.

5. Refroidissement de la pièce

La pièce formée est refroidie à l'aide de ventilateurs ou d'un brouillard pour solidifier le plastique. Le temps de refroidissement varie en fonction de l'épaisseur du matériau et de la taille de la pièce, ce qui permet à la pièce de conserver sa forme sans se déformer.

6. Parage et finition

Après refroidissement, la pièce est démoulée et ébarbée pour enlever l'excédent de matière. Les méthodes de découpage comprennent le découpage manuel, l'usinage CNC ou le découpage à l'emporte-pièce, en fonction de la complexité de la pièce. Une finition supplémentaire, telle que la peinture ou l'assemblage, peut être appliquée.

Le formage sous vide nécessite un outillage coûteux.Faux

Par rapport au moulage par injection, le formage sous vide utilise des moules plus simples et moins coûteux, ce qui le rend idéal pour le prototypage et les petites séries.

Le formage sous vide permet d'obtenir une épaisseur de paroi uniforme dans les pièces embouties.Faux

Les emboutissages profonds peuvent provoquer un amincissement de la feuille de plastique, entraînant des variations de l'épaisseur de la paroi, ce qui peut affecter la résistance de la pièce.

Quels sont les facteurs clés du processus de formage sous vide ?

Plusieurs facteurs critiques influencent la réussite du processus de formage sous vide, avec un impact sur la qualité et les performances du produit final.

Les facteurs clés du formage sous vide sont les suivants conception de moules6, sélection des matériaux7, température de chauffage8et la pression du vide qui, ensemble, déterminent les détails, la résistance et la consistance de la pièce.

Conception des moules

Le moule doit être conçu avec des angles de dépouille et des trous d'aération appropriés pour que la feuille de plastique se conforme correctement et que la pièce puisse être facilement retirée. Les moules complexes peuvent nécessiter des caractéristiques supplémentaires telles que des dispositifs d'aide à l'emboîtement pour des tirages plus profonds.

Sélection des matériaux

Le choix du bon thermoplastique est crucial, car chaque matériau a des températures et des propriétés de formage uniques. Par exemple, l'ABS nécessite des températures de formage plus élevées que le polystyrène, ce qui affecte le cycle de chauffage.

Température de chauffage

La feuille plastique doit être chauffée à sa température de formage spécifique pour devenir souple. Une surchauffe peut entraîner un affaissement ou une dégradation du matériau, tandis qu'une sous-chauffe peut entraîner un formage incomplet.

Pression du vide

Une pression de vide adéquate est nécessaire pour tirer la feuille de plastique contre le moule. Une pression insuffisante peut entraîner une mauvaise capture des détails, tandis qu'une pression excessive peut provoquer une formation de bandes ou un amincissement.

Temps de refroidissement

Un refroidissement adéquat est essentiel pour éviter le gauchissement ou la déformation. Les matériaux plus épais ou les pièces plus grandes peuvent nécessiter des temps de refroidissement plus longs ou des méthodes de refroidissement supplémentaires telles que des ventilateurs ou un brouillard d'eau.

La conception du moule est le facteur le plus critique dans le formage sous vide.Vrai

Un moule bien conçu garantit que la pièce se forme correctement et peut être facilement retirée, ce qui a un impact direct sur la qualité du produit final.

Tous les thermoplastiques peuvent être utilisés dans le formage sous vide sans modification.Faux

Certains thermoplastiques peuvent nécessiter des additifs ou des conditions de traitement spécifiques pour obtenir des résultats optimaux lors du formage sous vide.

Quelles sont les applications du formage sous vide ?

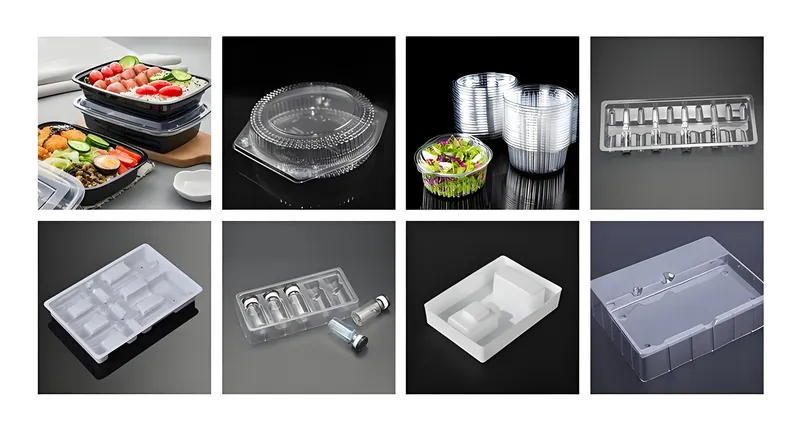

Le formage sous vide est utilisé dans diverses industries en raison de sa capacité à produire des pièces légères, des pièces rentables9 avec des délais d'exécution rapides.

Le formage sous vide est utilisé dans les secteurs de l'automobile, de l'emballage, de la médecine et des biens de consommation pour des pièces telles que les tableaux de bord, les blisters, les plateaux et les jouets, offrant ainsi polyvalence et efficacité.

Industrie automobile

Le formage sous vide est utilisé pour créer des composants intérieurs et extérieurs tels que des tableaux de bord, des panneaux de porte et des pare-chocs. Sa capacité à produire de grandes pièces légères en fait un outil idéal pour réduire le poids des véhicules et améliorer le rendement énergétique.

Industrie de l'emballage

Les blisters, les coquilles et les plateaux pour l'électronique, les cosmétiques et les produits alimentaires sont couramment fabriqués à l'aide de formage sous vide10. Ce procédé permet de créer des formes personnalisées qui maintiennent et présentent les produits en toute sécurité.

Industrie médicale

Les plateaux médicaux, les boîtiers de dispositifs et les composants de lits d'hôpitaux sont produits par formage sous vide en raison de sa capacité à créer des pièces stérilisables et durables avec des surfaces lisses.

Biens de consommation

Les jouets, les boîtes de rangement et les articles de décoration intérieure bénéficient de la capacité du formage sous vide à produire des pièces colorées et détaillées à faible coût, ce qui le rend populaire pour les petites et moyennes séries.

Le formage sous vide est principalement utilisé pour le prototypage.Faux

S'il est excellent pour le prototypage, le formage sous vide est également utilisé pour la production en série, notamment dans les secteurs de l'emballage et de l'automobile.

Le formage sous vide permet de produire des pièces d'une grande intégrité structurelle.Vrai

Lorsqu'elles sont bien conçues, les pièces formées sous vide peuvent être solides et durables et convenir à des applications fonctionnelles telles que les composants automobiles.

Comment le formage sous vide se compare-t-il aux autres procédés de fabrication ?

Comprendre les différences entre le formage sous vide et les autres procédés permet de sélectionner la bonne méthode pour votre projet.

Le formage sous vide diffère du moulage par injection11 et moulage par soufflage12 en termes de coût, de détails et de volume de production, ce qui en fait la solution idéale pour les petites et moyennes séries et les géométries plus simples.

Formage sous vide et moulage par injection

-

Coût de l'outillage: Le formage sous vide utilise des moules plus simples et moins coûteux (par exemple, en bois ou en plastique imprimé en 3D), tandis que le moulage par injection nécessite des moules métalliques coûteux.

-

Détail et complexité: Le moulage par injection permet d'obtenir des détails plus fins et des géométries complexes, tandis que le formage sous vide est plus adapté aux formes plus simples.

-

Volume de production: Le moulage par injection est plus rentable pour la production de gros volumes, tandis que le formage sous vide excelle pour les volumes faibles à moyens.

Formage sous vide et moulage par soufflage

-

Géométrie des pièces: Le formage sous vide est adapté aux pièces plates ou profilées, tandis que le moulage par soufflage est utilisé pour les pièces creuses telles que les bouteilles.

-

Utilisation des matériaux: Le moulage par soufflage nécessite généralement moins de matière pour les pièces creuses, alors que le formage sous vide utilise des feuilles pleines.

-

Vitesse: Le formage sous vide est plus rapide pour le prototypage et les petits lots, tandis que le moulage par soufflage est optimisé pour la production en continu.

Le formage sous vide est plus rentable que le moulage par injection pour tous les volumes de production.Faux

Pour la production de grands volumes, les coûts d'outillage plus élevés du moulage par injection sont compensés par des coûts par pièce plus faibles, ce qui le rend plus économique.

Le formage sous vide et le moulage par soufflage ont des fonctions similaires dans la fabrication.Faux

Le formage sous vide est destiné aux pièces solides et profilées, tandis que le moulage par soufflage est destiné aux pièces creuses, pour des applications différentes.

Quelles sont les considérations de conception pour le formage sous vide ?

La conception pour le formage sous vide nécessite le respect de directives spécifiques afin de garantir que la pièce se forme correctement et qu'elle répond aux exigences fonctionnelles.

Les principales considérations de conception pour le formage sous vide comprennent les angles de dépouille, l'évitement des contre-dépouilles et la garantie d'une épaisseur de paroi uniforme afin d'éviter les défauts et d'assurer la qualité des pièces.

Angles d'ébauche

Incorporez des angles de dépouille (par exemple, 3° pour les moules mâles, 5° pour les moules femelles) pour faciliter le démoulage de la pièce. Des angles plus importants peuvent être nécessaires pour les surfaces texturées ou les caractéristiques profondes.

Éviter les contre-dépouilles

Les contre-dépouilles compliquent l'enlèvement des pièces et peuvent nécessiter des moules en plusieurs parties ou un post-traitement. Concevez les pièces de manière à éviter les contre-dépouilles dans la mesure du possible.

Épaisseur uniforme de la paroi

Concevoir pour une épaisseur de paroi uniforme afin d'éviter l'amincissement dans les zones d'emboutissage profond, ce qui peut affaiblir la pièce. Utiliser des techniques telles que l'aide à l'emboutissage pour les emboutis plus profonds afin de répartir la matière de manière uniforme.

Rayons et chanfreins

Utilisez des coins arrondis et des chanfreins afin d'éviter les arêtes vives, qui peuvent provoquer un voile ou un amincissement pendant le formage. L'esthétique de la pièce s'en trouve également améliorée.

Les angles de dépouille sont facultatifs dans le cas du formage sous vide.Faux

Les angles de dépouille sont essentiels pour faciliter le retrait des pièces et éviter d'endommager le moule ou la pièce.

Le formage sous vide permet d'obtenir une épaisseur de paroi constante dans toutes les pièces.Faux

L'épaisseur des parois peut varier, en particulier dans les pièces embouties, ce qui nécessite une conception minutieuse pour minimiser les incohérences.

Conclusion

Le formage sous vide est un procédé de fabrication polyvalent et rentable qui permet de produire des pièces légères et durables de géométrie simple à modérément complexe. Il est largement utilisé dans des secteurs tels que l'automobile, l'emballage et les biens de consommation pour son efficacité et ses faibles coûts d'outillage. En comprenant les matériaux, les étapes du processus et les considérations de conception, vous pouvez tirer parti du formage sous vide pour répondre efficacement à vos besoins de production.

Le formage sous vide est un procédé de fabrication respectueux de l'environnement.Vrai

Le formage sous vide produit peu de déchets et le plastique excédentaire peut être recyclé, ce qui en fait un choix durable pour de nombreuses applications.

-

Découvrez comment le formage sous vide accélère le processus de prototypage, ce qui permet d'accélérer les itérations de produits et la mise sur le marché. ↩

-

Découvrez l'importance de la résistance aux chocs des matériaux utilisés pour le formage sous vide et la manière dont elle affecte la durabilité des produits. ↩

-

Découvrez les matériaux qui se distinguent par leur clarté optique pour le formage sous vide et qui améliorent l'attrait visuel de produits tels que les présentoirs et les enseignes. ↩

-

Explorez ce lien pour comprendre en détail le processus de formage sous vide, y compris ses applications et ses avantages dans la fabrication. ↩

-

Découvrez les différentes feuilles thermoplastiques disponibles pour le formage sous vide et leurs applications spécifiques dans cette ressource informative. ↩

-

Comprendre la conception des moules est essentiel pour obtenir des produits formés sous vide de haute qualité. Découvrez les conseils d'experts pour améliorer vos conceptions. ↩

-

Le choix du bon thermoplastique est essentiel pour un formage sous vide réussi. Découvrez des conseils et des lignes directrices pour faire des choix éclairés. ↩

-

La température de chauffage influe considérablement sur le processus de formage. Découvrez les températures optimales pour garantir des résultats de qualité. ↩

-

Découvrez les avantages des pièces rentables dans la production, notamment la façon dont elles peuvent améliorer la rentabilité et réduire les déchets dans la fabrication. ↩

-

Découvrez l'importance des pièces légères dans la fabrication, y compris leurs avantages en termes d'efficacité et de performance dans diverses applications. ↩

-

Cette ressource vous donnera un aperçu des avantages du moulage par injection et vous aidera à faire des choix éclairés pour vos besoins de fabrication. ↩

-

Découvrez les principales différences entre le moulage par soufflage et le formage sous vide, qui peuvent avoir un impact significatif sur votre stratégie de production. ↩