L'extrusion est un procédé de fabrication très répandu qui permet de façonner des matériaux tels que les plastiques et les métaux en profils continus, comme des tuyaux, des feuilles ou des barres, en les forçant à passer à travers une filière. Un facteur clé pour obtenir une extrusion de haute qualité est l'ajustement minutieux des éléments suivants profils de température1-les réglages spécifiques de la température dans les différentes zones de l'extrudeuse. Des profils de température bien réglés garantissent que le matériau fond uniformément, s'écoule en douceur et forme un produit présentant les propriétés souhaitées. Cet article de blog vous guidera à travers les éléments essentiels du réglage des profils de température pour une extrusion optimale, en offrant des conseils aux débutants comme aux professionnels chevronnés.

Le réglage des profils de température dans l'extrusion garantit une fusion homogène, un flux régulier et des produits de haute qualité en adaptant les températures de la zone d'alimentation, des zones du cylindre et de la filière au matériau et à l'application.

Que vous produisiez des films d'emballage ou des pièces automobiles, savoir comment ajuster ces paramètres peut faire toute la différence. Nous allons nous pencher sur les principes fondamentaux, les détails techniques et les conseils pratiques pour maîtriser cet aspect essentiel de l'extrusion.

Les profils de température sont essentiels pour une extrusion réussie.Vrai

Ils régulent la fusion et le flux des matériaux, évitant ainsi les défauts et garantissant une qualité constante des produits.

L'extrusion est limitée aux matières plastiques.Faux

L'extrusion est utilisée pour les plastiques, les métaux, les céramiques, etc., dans des secteurs tels que la construction et l'électronique.

- 1. Que sont les profils de température dans l'extrusion ?

- 2. Comment les matériaux influencent-ils les profils de température ?

- 3. Quelles sont les étapes pour ajuster les profils de température ?

- 4. Quels sont les défis posés par les ajustements du profil de température ?

- 5. Comment les profils de température varient-ils selon les secteurs d'activité ?

- 6. Quels sont les conseils pratiques pour optimiser les profils de température ?

- 7. Conclusion

Que sont les profils de température dans l'extrusion ?

Les profils de température font référence aux réglages de température contrôlés le long des zones de l'extrudeuse : la zone d'alimentation, les zones du cylindre et la zone de la filière. Chaque zone joue un rôle unique dans la transformation de la matière première en produit fini.

Les profils de température se composent de la zone d'alimentation (plus froide), des zones du tonneau (progressivement plus chaudes) et de la zone de la filière (optimisée pour la mise en forme), chacune d'entre elles étant adaptée pour assurer une fusion et un écoulement corrects.

| Zone | Plage de température typique (par exemple, plastiques) | Objectif |

|---|---|---|

| Zone d'alimentation | 20-60°C en dessous du point de ramollissement | Prévient la fonte prématurée |

| Zones de tonneaux | 150-250°C (en fonction du matériau) | Fondre et mélanger les matériaux |

| Zone de mort | 50-75°C au-dessus du point de fusion | Forme et stabilise le flux |

Zone d'alimentation

Les zone d'alimentation2 introduit la matière première dans l'extrudeuse. Elle est maintenue plus froide - souvent de 20 à 60 °C en dessous du point de ramollissement de la matière - afin d'éviter une fusion prématurée qui pourrait obstruer le système ou perturber l'homogénéité de l'alimentation.

Zones de tonneaux

Le tonneau, divisé en plusieurs zones, chauffe progressivement le matériau jusqu'à son point de fusion. Par exemple, dans le cas de l'extrusion de plastique, les températures peuvent commencer juste au-dessus du point de fusion et augmenter d'une zone à l'autre pour assurer une fusion et un mélange complets. Cette augmentation progressive est essentielle pour éviter les chocs thermiques et assurer l'uniformité.

Zone de mort

La zone de la filière façonne la matière en fusion à la sortie de l'extrudeuse. Sa température, souvent supérieure de 50 à 75 °C au point de fusion du matériau, assure un écoulement régulier et une bonne conservation de la forme. Un réglage trop élevé ou trop bas peut affecter l'état de surface et la précision des dimensions.

La zone d'alimentation doit être plus chaude que les zones des fûts.Faux

La zone d'alimentation est plus froide pour éviter une fusion précoce, tandis que les zones des fûts augmentent la température pour faire fondre le matériau.

La température de la zone de découpe affecte la qualité de la surface du produit.Vrai

Il contrôle la façon dont le matériau s'écoule et se solidifie, ce qui a un impact sur la douceur et l'apparence.

Comment les matériaux influencent-ils les profils de température ?

Les différents matériaux - plastiques comme le polyéthylène ou métaux comme l'aluminium - ont des propriétés thermiques uniques, nécessitant des profils de température personnalisés pour une extrusion optimale.

Les matériaux tels que le polyéthylène, le PVC et l'aluminium exigent des profils de température spécifiques en fonction de leur point de fusion et de leur comportement d'écoulement.

Plastiques courants

-

Polyéthylène (PE)3: Traité à 150-250°C avec un profil ascendant pour assurer une fusion et un écoulement complets.

-

Chlorure de polyvinyle (PVC)4: Extrusion à 170-190°C avec un profil plat pour éviter la dégradation thermique.

- Polypropylène (PP): Requiert une température de 200-250°C, souvent avec un profil de pointe pour une viscosité optimale.

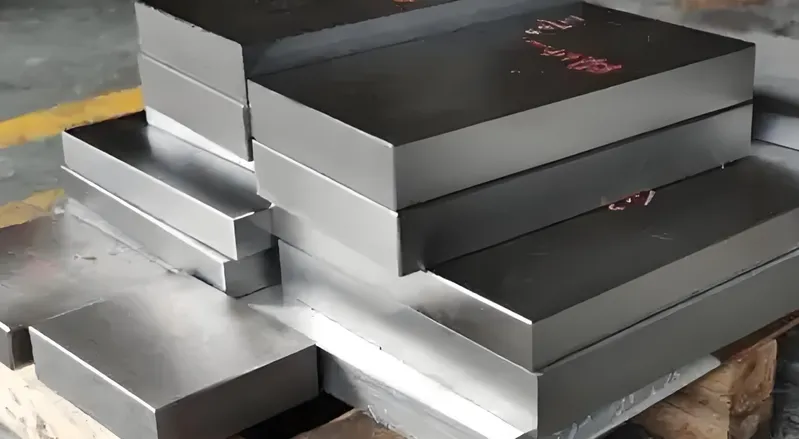

Métaux

- Aluminium: Extrusion à chaud à 350-500°C selon un profil isotherme (constant) pour une qualité uniforme.

- Acier: Besoin de 900-1200°C avec un profil de pointe pour gérer les contraintes d'écoulement élevées.

Tous les matériaux utilisent des profils de température identiques.Faux

Les propriétés thermiques de chaque matériau nécessitent des réglages uniques pour une extrusion efficace.

Le PVC nécessite des températures plus basses que le polyéthylène.Vrai

La sensibilité à la chaleur du PVC exige des réglages plus bas pour éviter la dégradation.

Quelles sont les étapes pour ajuster les profils de température ?

L'ajustement des profils de température est un processus méthodique qui met en balance les directives du fabricant et les observations en temps réel afin d'obtenir les meilleurs résultats.

Commencez par les réglages recommandés, surveillez le processus et ajustez progressivement (5-10°C) en fonction de la qualité du produit pour optimiser l'extrusion.

Étape 1 : Utiliser les directives du fabricant

Commencez par les réglages de température suggérés par le fournisseur du matériau. Ils constituent une base fiable pour la plupart des applications.

Étape 2 : Observer le processus

Regarder la extrusion5 Vérifiez de près le débit du matériau, l'aspect de l'extrudat et les signes de défauts tels que le gauchissement ou les surfaces rugueuses. Ce retour d'information guide vos ajustements.

Étape 3 : Ajustement progressif

Effectuez de petites modifications - généralement de 5 à 10 °C - dans la zone concernée :

-

Mauvaise fonte ? Augmenter les températures de la zone des fûts.

-

Surface rugueuse ? Ajustez la zone de dé.

Étape 4 : Tester et affiner

Effectuez un test après chaque ajustement, évaluez le résultat et affinez encore jusqu'à ce que le produit réponde aux normes de qualité.

Les changements de température importants sont plus propices à la mise au point.Faux

De petits ajustements permettent d'éviter les dépassements et l'introduction de nouveaux défauts.

Le suivi est essentiel pour des ajustements efficaces.Vrai

L'observation en temps réel garantit des corrections opportunes et une qualité constante.

Quels sont les défis posés par les ajustements du profil de température ?

Le réglage fin des profils de température n'est pas sans poser de problèmes, en particulier lorsqu'il s'agit de trouver un équilibre entre le comportement des matériaux et l'efficacité du processus.

Les défis à relever sont notamment la prévention de la dégradation, la garantie d'une fusion uniforme et l'optimisation de l'utilisation de l'énergie tout en maintenant la qualité.

Dégradation des matériaux

Les matériaux sensibles à la chaleur comme le PVC peuvent se dégrader si les températures dépassent les limites de sécurité, ce qui nécessite un contrôle précis pour éviter la décoloration ou la dégradation.

Fusion uniforme

Une fonte inégale peut entraîner la formation de grumeaux ou de vides. Un profil bien conçu, avec des augmentations de température graduelles, permet de maintenir la cohérence.

Efficacité énergétique

Des températures plus élevées améliorent le débit mais augmentent les coûts énergétiques. L'objectif est de trouver les réglages efficaces les plus bas qui permettent encore d'obtenir une bonne qualité.

Des températures plus élevées améliorent toujours la qualité de l'extrusion.Faux

Une chaleur excessive peut dégrader les matériaux et gaspiller de l'énergie, c'est pourquoi l'optimisation est essentielle.

Le réglage fin des profils améliore l'efficacité énergétique.Vrai

Les réglages optimisés réduisent le chauffage inutile, ce qui permet de réduire les coûts sans sacrifier la qualité.

Comment les profils de température varient-ils selon les secteurs d'activité ?

Les industries telles que la construction et l'automobile ont des besoins distincts en matière d'extrusion, ce qui influe sur la configuration des profils de température.

Les secteurs de la construction, de l'automobile, de l'emballage et de l'électronique nécessitent chacun des profils de température sur mesure pour répondre aux exigences spécifiques des produits.

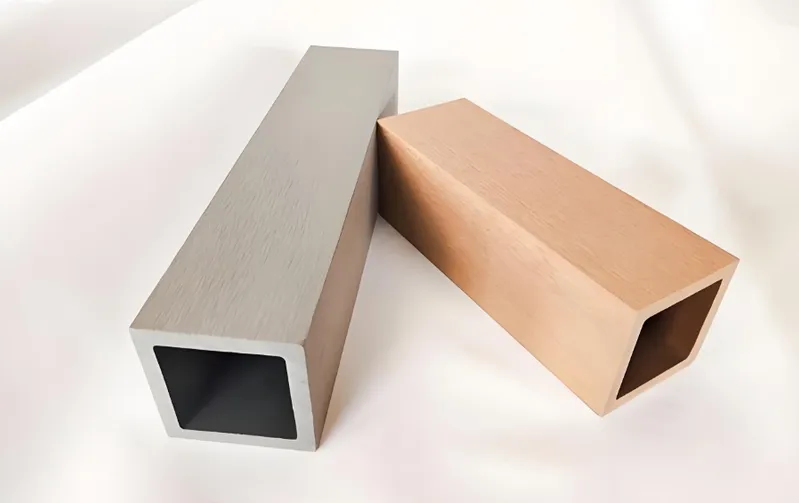

Automobile

Les composants tels que les garnitures ont besoin de profils cohérents - souvent isothermes pour les métaux (350-500°C pour l'aluminium) - pour conserver leur intégrité.

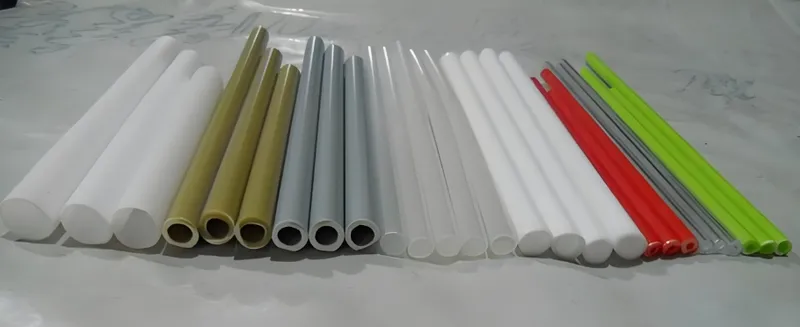

La construction

Pour les tuyaux et les cadres, les profils ascendants (par exemple, 150-250°C pour les plastiques) garantissent la résistance et la stabilité dimensionnelle.

Emballage

Les films et les conteneurs utilisent des profils qui équilibrent le flux et le refroidissement (par exemple, 200-250°C pour le PP) pour obtenir une épaisseur uniforme.

Électronique

Les dissipateurs thermiques exigent de la précision, avec un contrôle strict (par exemple, 350-500°C pour l'aluminium) pour garantir les performances thermiques.

Les profils de température sont identiques dans toutes les industries.Faux

Les exigences spécifiques à l'industrie entraînent des réglages de température uniques.

Les profilés ascendants sont courants dans la construction pour les matières plastiques.Vrai

Ils assurent une fusion complète pour des produits structurels robustes.

Quels sont les conseils pratiques pour optimiser les profils de température ?

Voici des stratégies concrètes pour améliorer votre processus d'extrusion6:

-

Maintenir la zone d'alimentation au frais: Évitez la fonte prématurée en le réglant en dessous du point de ramollissement.

-

Augmentation progressive: Augmenter les températures du tonneau pour faire fondre le matériau de façon homogène.

-

Utiliser une sonde de fusion: Mesurer la température interne du matériau pour plus de précision.

-

S'adapter à petits pas: Limiter les changements à 5-10°C pour maintenir le contrôle.

-

Compte de l'environnement: Ajuster l'humidité ou la température ambiante selon les besoins.

Les conditions ambiantes n'affectent pas l'extrusion.Faux

L'humidité et la température ambiante peuvent influencer le comportement et les réglages des matériaux.

Une sonde de fusion améliore la précision de la température.Vrai

Il fournit des données en temps réel pour des ajustements précis du profil.

Conclusion

La maîtrise des profils de température est essentielle pour une extrusion optimale, garantissant des produits de haute qualité dans tous les secteurs. En comprenant le rôle de chaque zone de l'extrudeuse, en adaptant les réglages à votre matériau et en les affinant sur la base d'observations, vous pouvez obtenir des résultats cohérents de manière efficace.

-

En explorant cette ressource, vous obtiendrez des informations et des techniques d'experts qui vous permettront d'optimiser efficacement votre processus d'extrusion. ↩

-

L'apprentissage de la fonction de la zone d'alimentation améliorera votre connaissance de la manutention et du traitement des matériaux dans l'extrusion, garantissant ainsi une meilleure qualité du produit. ↩

-

Découvrez les températures et les techniques de traitement spécifiques au PE pour garantir des résultats optimaux dans vos projets d'extrusion. ↩

-

Découvrez des stratégies efficaces pour éviter la dégradation du PVC, afin de garantir des extrudés de haute qualité et une production efficace. ↩

-

L'étude des meilleures pratiques en matière d'extrusion peut améliorer votre compréhension et la qualité de votre production. ↩

-

Ce lien vous aidera à découvrir les défis courants de l'extrusion et les solutions efficaces pour améliorer l'efficacité de votre production. ↩