L'extrusion plastique est une pierre angulaire de la fabrication moderne, produisant tout, des tuyaux et des profilés aux emballages et aux pièces automobiles. Toutefois, les défauts de ce processus peuvent entraîner des défaillances du produit, une augmentation des coûts et des risques pour la sécurité.

Les défauts les plus courants dans les extrusions plastiquesfracture par fusion1, peau de requin2L'inspection visuelle, les contrôles dimensionnels et les tests de qualité permettent d'identifier les problèmes tels que le gonflement de la matrice, le gauchissement, les yeux de poisson, les surpressions et les vides/pièges à air, garantissant ainsi des produits de haute qualité.

Il est essentiel pour les fabricants de comprendre ces défauts, leurs causes et les méthodes de détection afin de maintenir la qualité et l'efficacité. Lisez la suite pour découvrir comment repérer ces problèmes, leurs impacts spécifiques à l'industrie et les stratégies pour les prévenir.

Les défauts dans les extrusions de plastique se traduisent toujours par des produits inutilisables.Faux

Certains défauts, comme les petites irrégularités de surface, peuvent n'avoir qu'une incidence esthétique, tandis que d'autres, comme les vides, peuvent compromettre la fonctionnalité, en fonction de l'application.

Les défauts d'extrusion du plastique sont propres à ce processus.Faux

Des défauts similaires peuvent apparaître dans d'autres méthodes de transformation des matières plastiques, telles que le moulage par injection, bien que leurs causes et leurs manifestations puissent être différentes.

- 1. Quels sont les défauts les plus courants dans les extrusions plastiques ?

- 2. Comment repérer ces défauts ?

- 3. Quelles sont les conséquences de ces défauts pour l'industrie ?

- 4. Quelles sont les principales étapes du processus d'extrusion au cours desquelles des défauts se produisent ?

- 5. Comment les matériaux influencent-ils la probabilité de défaut ?

- 6. Quels sont les outils pratiques qui peuvent aider à identifier et à prévenir les défauts ?

- 7. Comment les technologies connexes atténuent-elles les défauts ?

- 8. Conclusion

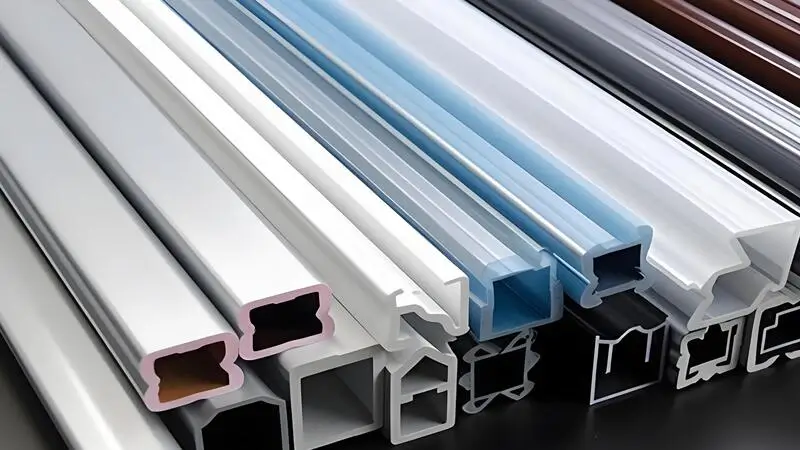

Quels sont les défauts les plus courants dans les extrusions plastiques ?

Défauts dans extrusion plastique3peuvent perturber la production et dégrader la qualité des produits, d'où la nécessité d'une identification précoce.

Les défauts les plus fréquents sont la rupture de la fonte, la peau de requin, le gonflement de la matrice, le gauchissement, les yeux de poisson, le gonflement et les vides/pièges à air, chacun ayant des caractéristiques et des causes distinctes.

| Défaut | Description | Causes communes |

|---|---|---|

| Fracture de la fonte | Aspect de surface ondulé ou irrégulier | Taux de cisaillement élevés, mauvaise conception des filières |

| Peau de requin | Surface rugueuse et texturée ressemblant à la peau de requin | Pression de fusion élevée, refroidissement insuffisant |

| La houle | Augmentation du diamètre du produit au-delà de l'ouverture de la filière | Relaxation de la chaîne polymère |

| L'arrêt de travail | Déformation ou courbure du produit | Refroidissement inégal, contraintes résiduelles |

| Yeux de poisson | Petits défauts de surface circulaires | Contamination, humidité dans le matériau |

| Survoltage | Débit ou épaisseur irréguliers | Fluctuations du processus |

| Vides/pièges à air | Poches d'air ou de gaz piégées à l'intérieur du produit | Air piégé, gaz de décomposition |

Fracture de la fonte

La rupture de la matière fondue se présente sous la forme d'une surface ondulée ou striée, souvent due à des taux de cisaillement excessifs dans la filière. Elle est fréquente dans les polymères à haute viscosité comme le PEHD4 et est visible sous forme de motifs irréguliers.

Peau de requin

La peau de requin se manifeste par une texture rugueuse et striée, généralement due à une pression de fusion élevée ou à un mauvais refroidissement. Elle ressemble à une finition caillouteuse et peut être repérée visuellement.

La houle

Le gonflement de la filière se produit lorsque le produit extrudé dépasse les dimensions de la filière, souvent de 10-50%, en raison de la relaxation du polymère. Mesurez le produit pour détecter ce problème.

L'arrêt de travail

Le gauchissement est une déformation ou une torsion résultant d'un refroidissement ou de contraintes inégales. Vérifier les irrégularités de forme à l'aide de bords droits ou de jauges.

Yeux de poisson

Les yeux de poisson sont de minuscules défauts de surface ronds causés par la contamination ou l'humidité. Ils peuvent nécessiter un grossissement pour être repérés.

Survoltage

Le gonflement entraîne une épaisseur ou un écoulement irrégulier, lié à des conditions de traitement incohérentes. Contrôler l'épaisseur à l'aide de pieds à coulisse ou de systèmes automatisés.

Vides/pièges à air

Les vides sont des bulles ou des poches internes d'air ou de gaz emprisonnés. Ils sont détectables visuellement sur les pièces transparentes ou par ultrasons.

La rupture de la matière fondue ne se produit qu'en cas de mauvaise conception de la filière.Faux

Si la conception de la filière est un facteur, les taux de cisaillement élevés et les propriétés des matériaux contribuent également à la rupture de la matière fondue.

Les yeux de poisson sont toujours visibles à l'œil nu.Faux

Les yeux des petits poissons nécessitent souvent un grossissement, en particulier dans les matériaux opaques.

Comment repérer ces défauts ?

La détection précoce des défauts garantit le contrôle de la qualité et minimise les déchets dans l'extrusion des matières plastiques.

L'inspection visuelle des défauts de surface, les contrôles dimensionnels des problèmes de forme et de taille et les tests de qualité des défauts internes permettent de repérer efficacement les défauts d'extrusion.

Inspection visuelle

Examinez la surface pour voir si elle présente des ondulations (fracture de la fonte), des crêtes (peau de requin5), ou des bulles (vides). Un éclairage adéquat améliore la visibilité.

Contrôles dimensionnels

Mesurer le produit à l'aide d'un pied à coulisse ou d'un bord droit afin d'identifier mourir en houle6 ou de gauchissement, en veillant à ce qu'il soit conforme aux spécifications.

Tests de qualité

Pour les défauts internes tels que les vides, il convient de procéder à des essais par ultrasons ou de découper des échantillons pour inspecter l'intérieur.

L'inspection visuelle seule ne permet pas de détecter tous les défauts d'extrusion.Faux

Les défauts de surface sont visibles, mais les problèmes internes tels que les vides nécessitent des méthodes d'essai avancées.

Les contrôles dimensionnels sont essentiels pour repérer le gonflement des matrices.Vrai

Le gonflement de la matrice modifie la taille du produit, ce qui fait des mesures un outil de détection essentiel.

Quelles sont les conséquences de ces défauts pour l'industrie ?

L'impact des défauts d'extrusion varie selon l'industrie, affectant la fonctionnalité, la sécurité et l'esthétique.

Les défauts tels que les vides compromettent les dispositifs médicaux, le gauchissement affecte les composants de construction et les problèmes de surface ont des répercussions différentes sur les applications dans le domaine de l'emballage et de l'automobile.

| L'industrie | Défauts critiques | Conséquences potentielles |

|---|---|---|

| Médical | Vides, yeux de poisson | Perte de stérilité, défaillance du dispositif |

| La construction | Déformation, gonflement | Problèmes d'intégrité structurelle |

| Emballage | Fracture de fusion, peau de requin | Attractivité réduite, fonctionnalité |

| Automobile | Surgissements, vides | Fuites, défaillance de composants |

Industrie médicale

Les vides ou les yeux de poisson peuvent compromettre la stérilité ou la fonctionnalité de dispositifs tels que les tubulures, ce qui présente des risques pour la santé.

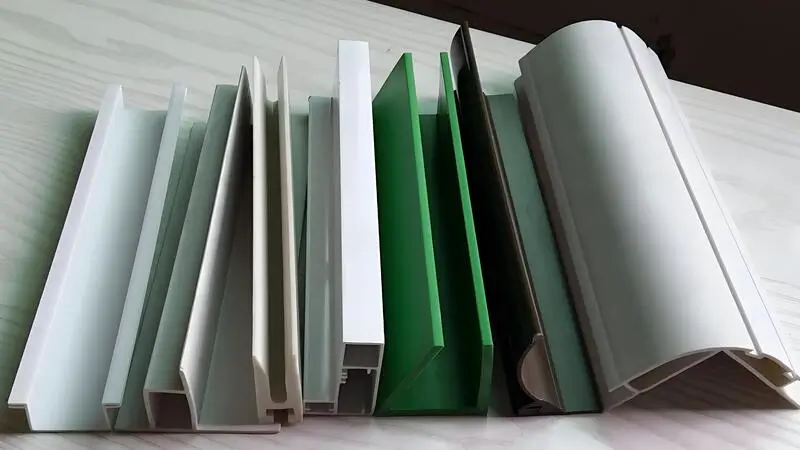

Industrie de la construction

Le gauchissement ou le gonflement des profilés peut affaiblir les structures ou désaligner les composants, ce qui nécessite un contrôle précis.

Industrie de l'emballage

Les défauts de surface tels que la rupture par fusion réduisent l'attrait visuel et l'imprimabilité, ce qui affecte la perception de la marque.

Industrie automobile

Surpression ou vides7 dans les joints peut provoquer des fuites ou des défaillances, ce qui a un impact sur la fiabilité du véhicule.

Les défauts ont des conséquences uniformes dans tous les secteurs d'activité.Faux

Les défauts esthétiques peuvent être tolérables dans la construction, mais critiques dans les applications médicales.

Quelles sont les principales étapes du processus d'extrusion au cours desquelles des défauts se produisent ?

Le processus d'extrusion comporte de multiples étapes, chacune présentant des risques de défauts potentiels.

Les défauts apparaissent au cours de la préparation du matériau, de la fusion, de l'extrusion sous pression et du refroidissement, sous l'influence des conditions du processus et des propriétés du matériau.

Préparation du matériel

Une résine contaminée ou humide peut provoquer yeux de poisson8 ou des vides. S'assurer de la pureté et de la siccité du matériau.

Fusion et mélange

Un mauvais mélange ou un mauvais contrôle de la température entraîne des surpressions ou des vides. Optimiser la vitesse de la vis et le réglage de la température.

Extrusion à travers la filière

Déclenchement d'un cisaillement élevé ou d'une mauvaise conception de la matrice fracture par fusion9 ou de la peau de requin. Ajuster la géométrie et la pression de la filière.

Refroidissement et solidification

Un refroidissement inégal provoque des déformations. Utiliser des systèmes de refroidissement uniformes tels que des bains d'eau.

La plupart des défauts apparaissent lors de l'extrusion de la filière.Vrai

À ce stade, le cisaillement et la pression élevés provoquent généralement la rupture de la masse fondue et le gonflement de la matrice.

Le refroidissement n'affecte pas la formation de défauts.Faux

Un mauvais refroidissement peut entraîner des déformations ou des contraintes résiduelles.

Comment les matériaux influencent-ils la probabilité de défaut ?

Le choix du matériau influe considérablement sur l'apparition de défauts dans les extrusions de plastique.

Extrusion à travers la filière

Déclenchement d'un cisaillement élevé ou d'une mauvaise conception de la matrice fracture par fusion9 ou de la peau de requin. Ajuster la géométrie et la pression de la filière.

Les polymères tels que le polyéthylène ont tendance à gonfler, tandis que le PVC risque de provoquer des yeux de poisson en cas de surchauffe, ce qui nécessite un traitement sur mesure.

Polyéthylène (PE)

PE, en particulier PEHD10En raison de sa structure moléculaire, l'acier inoxydable présente souvent un gonflement de la matrice. Ajustez la conception de la filière pour compenser.

Polypropylène (PP)

Le PP peut se déformer si le refroidissement est inégal. Veiller à ce que les protocoles de refroidissement soient cohérents.

Chlorure de polyvinyle (PVC)

La sensibilité du PVC à la chaleur peut entraîner une dégradation et des yeux de poisson. Contrôler précisément les températures.

Tous les polymères sont également susceptibles de présenter des défauts d'extrusion.Faux

Les propriétés des polymères, telles que la viscosité et la stabilité thermique, déterminent la susceptibilité aux défauts.

Quels sont les outils pratiques qui peuvent aider à identifier et à prévenir les défauts ?

Des outils efficaces permettent aux fabricants de détecter et d'atténuer efficacement les défauts.

Utilisez une liste de contrôle et des directives d'optimisation des processus pour repérer les défauts et améliorer la qualité de l'extrusion.

Liste de contrôle pour l'inspection

-

Inspection visuelle: Recherchez une fracture de fusion, une peau de requin ou des yeux de poisson.

-

Contrôles dimensionnels: Mesurer le gonflement ou le gauchissement de la matrice.

-

Tests internes: Utiliser les ultrasons pour détecter les vides.

Lignes directrices pour l'optimisation des processus

-

Choisir des matériaux dont le débit de fusion est adapté.

-

Optimiser la conception des filières pour réduire le cisaillement.

-

Mettre en place des systèmes de refroidissement cohérents.

L'inspection visuelle est suffisante pour tous les types de défauts.Faux

Les défauts internes nécessitent des tests allant au-delà des contrôles visuels.

Comment les technologies connexes atténuent-elles les défauts ?

Les innovations en matière de technologie d'extrusion offrent des solutions pour réduire les taux de défauts.

Des filières perfectionnées, de nouveaux matériaux et des systèmes d'inspection automatisés permettent de minimiser les défauts et d'améliorer les résultats de l'extrusion.

Conception avancée de matrices

Les filières modernes abaissent les taux de cisaillement, réduisant ainsi la fracture de la matière fondue et la peau de requin.

Science des matériaux

De nouveaux polymères aux propriétés améliorées réduisent la susceptibilité aux défauts.

Technologies d'inspection

La vision artificielle et l'IA détectent les défauts en temps réel, améliorant ainsi le contrôle de la qualité.

La technologie permet d'éliminer tous les défauts d'extrusion.Faux

Si la technologie permet de réduire les défauts, les variables liées aux matériaux et aux processus peuvent toujours être à l'origine de problèmes.

Conclusion

Identifier et traiter les défauts tels que la rupture par fusion, la peau de requin, mourir en houle11Pour obtenir des extrusions plastiques de haute qualité, il est essentiel de détecter les déformations, les yeux de poisson, les surpressions et les vides/trappes d'air. Les inspections visuelles, les contrôles dimensionnels et les tests de qualité permettent une détection précoce, tandis que l'optimisation des processus et les technologies émergentes offrent des stratégies de prévention. La compréhension de ces défauts permet aux fabricants de fournir des produits fiables et rentables dans tous les secteurs.

-

Il est essentiel de comprendre les causes et les méthodes de prévention de la rupture de la fonte pour maintenir la qualité du produit et réduire les déchets. ↩

-

L'apprentissage de stratégies visant à minimiser les défauts de la peau de requin peut améliorer de manière significative la qualité de la surface des produits extrudés. ↩

-

L'étude des meilleures pratiques en matière d'extrusion plastique peut aider les fabricants à améliorer la qualité et à réduire les défauts, garantissant ainsi une production efficace. ↩

-

En savoir plus sur PEHD et ses défis en matière d'extrusion. ↩

-

Comprendre la peau de requin peut vous aider à identifier et à atténuer les défauts de surface dans l'extrusion des matières plastiques, garantissant ainsi une meilleure qualité des produits. ↩

-

La connaissance du gonflement des filières est cruciale pour le maintien des dimensions et de la qualité des produits dans les processus d'extrusion, et pour éviter des défauts coûteux. ↩

-

L'étude des causes et des effets des vides peut améliorer votre compréhension des défauts internes, ce qui permet d'améliorer le contrôle de la qualité dans la fabrication. ↩

-

La prévention des yeux de poisson est essentielle pour maintenir l'intégrité des produits en PVC. Cette ressource fournit des stratégies de prévention précieuses. ↩

-

Minimiser la fracture de la matière fondue est essentiel pour obtenir des extrusions de haute qualité. Découvrez des techniques efficaces pour résoudre ce problème dans la ressource liée. ↩ ↩

-

Comprendre PEHD rôle dans les défauts d'extrusion des matières plastiques. ↩

-

Comprendre le gonflement des filières est essentiel pour optimiser les processus d'extrusion et améliorer la qualité des produits. Explorez ce lien pour obtenir des informations approfondies. ↩