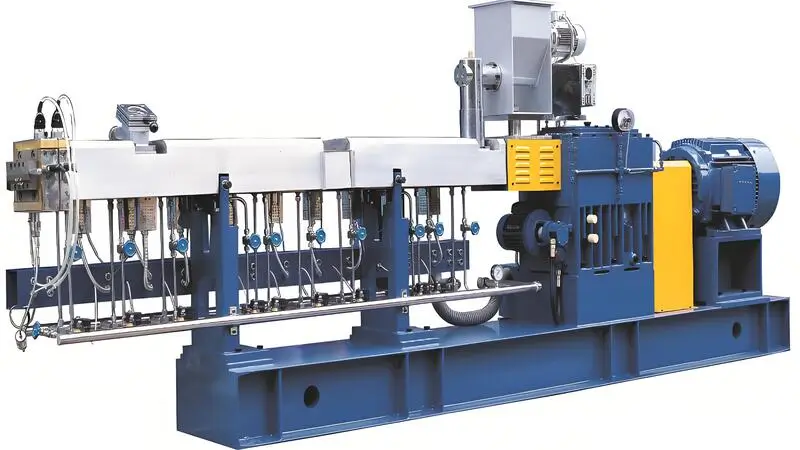

L'extrusion plastique est confrontée à des défis fréquents qui peuvent nuire à l'efficacité et à la qualité des produits, ce qui affecte une multitude d'industries.

L'extrusion des matières plastiques est confrontée à des défis tels que l'irrégularité du flux de matière, la surchauffe, l'accumulation des matrices et les défauts de produit. La résolution de ces problèmes améliore la qualité et l'efficacité, ce qui est vital pour les industries de l'emballage, de l'automobile et de la construction.

Bien que ce résumé présente les principaux défis, il est essentiel de mieux comprendre le processus d'extrusion et ses problèmes pour améliorer les résultats de votre production. Plongez dans les détails pour apprendre comment atténuer ces problèmes de manière efficace.

L'incohérence du flux de matière est un problème fréquent dans l'extrusion des matières plastiques.Vrai

Un flux irrégulier peut entraîner des dimensions irrégulières du produit et une mauvaise qualité, ce qui nécessite un contrôle minutieux des paramètres de traitement.

Toutes les extrudeuses subissent une surchauffe pendant le processus d'extrusion.Faux

Bien qu'une surchauffe puisse se produire, un entretien adéquat de l'équipement et des systèmes de refroidissement peuvent l'éviter dans de nombreux cas.

- 1. Quels sont les problèmes susceptibles de survenir lors de la sélection des matériaux dans le processus d'extrusion ?

- 2. Le moule dans le processus d'extrusion plastique : quelles difficultés ?

- 3. Le réglage des paramètres du procédé d'extrusion rencontre souvent ce type de problèmes ?

- 4. Extrudeuse plastique Le processus d'extrusion peut être à l'origine d'autres problèmes ?

- 5. Conclusion

Quels sont les problèmes susceptibles de survenir lors de la sélection des matériaux dans le processus d'extrusion ?

Le choix des bons matériaux dans le processus d'extrusion est essentiel pour maintenir la qualité et l'efficacité du produit, mais il entraîne souvent des problèmes de production, de cohérence et de performance.

Le choix du bon matériau pour l'extrusion est essentiel pour garantir la qualité du produit, l'efficacité de la transformation et la rentabilité, car il a un impact sur les propriétés mécaniques, la stabilité thermique et la facilité de transformation.

Dosage des matières premières plastiques

Si la proportion de matières premières plastiques n'est pas correcte, par exemple si la coordination n'est pas bonne, si les additifs sont trop ou pas assez nombreux, il en résultera des résultats médiocres. moulage par extrusion1 ou la qualité du produit n'est pas conforme aux normes. Solution : La proportion de matières premières doit être raisonnablement contrôlée en fonction des exigences du processus du produit et d'autres facteurs.

Propriétés des matériaux

Lorsque vous choisissez des matériaux, vous devez tenir compte de leurs propriétés, comme le point de fusion, la fluidité, la dureté, etc. Des matériaux différents ont des propriétés différentes. Les différents matériaux ont des caractéristiques différentes, ce qui affectera également les paramètres du processus d'extrusion.

Matériau Taille des particules

La taille des particules de matière a un effet important sur le processus d'extrusion. Si les particules sont trop grosses, la matière fondue ne s'écoulera pas bien et la machine s'encrassera. Si les particules sont trop petites, vous obtiendrez des bulles d'air et la surface ne sera pas belle.

Humidité du matériau

L'humidité du matériau affecte également le processus d'extrusion. Trop d'humidité peut entraîner une dégradation de la matière fondue et la formation de bulles d'air ; trop peu d'humidité peut provoquer de l'électricité statique et des défauts de surface. Trop d'impuretés dans les matières premières plastiques ou trop d'eau entraîneront un mauvais moulage par extrusion ou une qualité de produit non conforme à la norme. Solution : il faut tamiser ou sécher les matières premières avant la production, tout en renforçant le contrôle de la qualité et l'inspection des matières premières.

Une mauvaise sélection des matériaux peut compromettre la qualité du produit extrudé.Vrai

Les matériaux inadaptés au processus d'extrusion peuvent entraîner des défauts tels que des surfaces irrégulières, des cassures ou des déformations, ce qui affecte la qualité du produit final.

La sélection des matériaux dans l'extrusion est purement axée sur les coûts.Faux

Si le coût est un facteur, la sélection des matériaux implique également de prendre en compte la compatibilité avec le processus d'extrusion et les propriétés souhaitées du produit.

Le moule dans le processus d'extrusion plastique : quelles difficultés ?

Les problèmes de moules dans le processus d'extrusion plastique peuvent entraver l'efficacité de la production, affecter la qualité des produits et entraîner une augmentation des coûts de maintenance dans divers secteurs de l'industrie manufacturière.

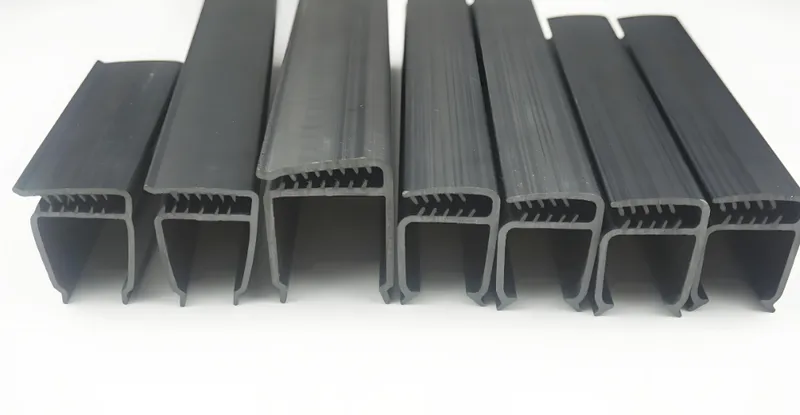

Les moules d'extrusion de plastique présentent des défauts de surface, une contamination et des dimensions incohérentes, ce qui entraîne des déchets et une augmentation des coûts. Une maintenance efficace des moules et un contrôle de la qualité sont essentiels pour résoudre ces problèmes.

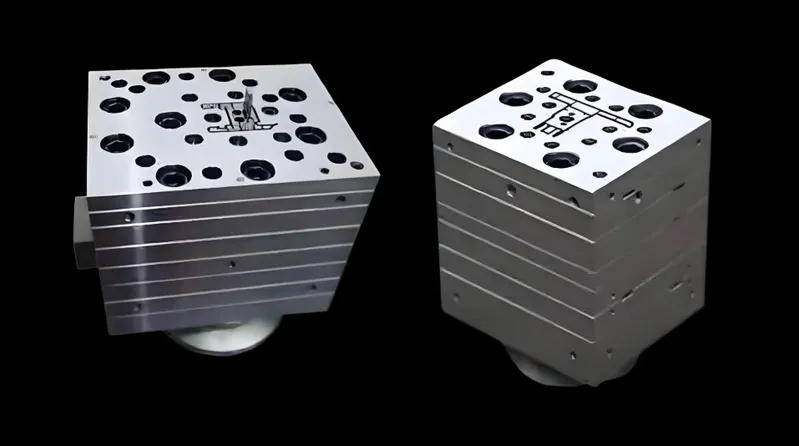

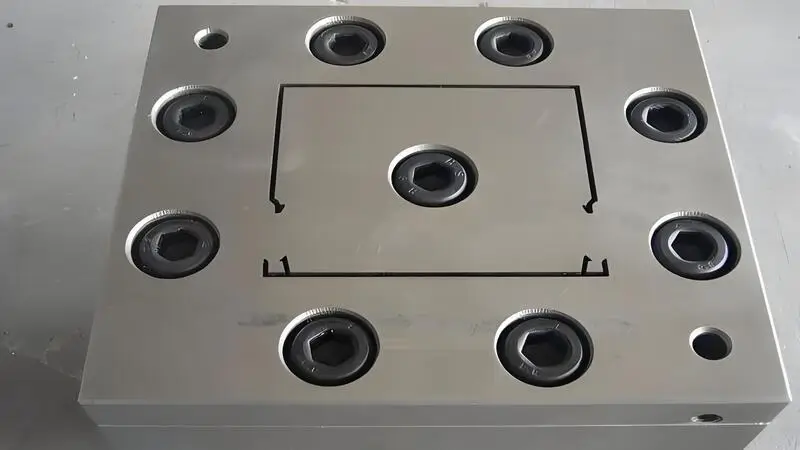

Conception de la structure du moule

La conception de la structure du moule doit être raisonnable pour garantir la qualité du produit. La structure du moule doit être aussi simple que possible, en évitant les arêtes trop nombreuses et les structures complexes.

Sélection des matériaux de moulage

Les matériaux de moulage doivent être durs et résistants à l'usure, et tenir compte également du coût et de la difficulté de traitement. Les matériaux de moulage couramment utilisés sont l'acier allié, le carbure cémenté, etc.

Traitement de surface des moules

Le traitement de surface des moules peut améliorer la qualité de la surface du produit et réduire les frottements. Les traitements de surface les plus courants sont l'électrodéposition, la pulvérisation et le polissage.

Questions relatives à la vie des moules

- Enjeu :Les filières d'extrusion s'usent rapidement et doivent être remplacées fréquemment. La cause : Le matériau de la filière n'est pas adapté, l'extrudeuse ne fonctionne pas correctement et la lubrification n'est pas bonne. Solution : Acheter un meilleur matériau pour la filière, assurer le bon fonctionnement de l'extrudeuse et améliorer la lubrification et l'entretien.

Colmatage des moules

- Raisons possibles :Les particules de matériau sont soit trop grosses, soit il y a trop d'impuretés, etc. Solution : Cribler le matériau pour éliminer les impuretés et s'assurer que la taille des particules est appropriée.

L'entretien régulier des moules permet de réduire les défauts d'extrusion.Vrai

Le nettoyage et l'inspection réguliers des moules permettent d'éviter la contamination et les défauts, ce qui améliore la qualité globale du produit et réduit les déchets.

Il est impossible de prévenir les problèmes de moisissure dans le domaine de l'extrusion.Faux

Bien que difficiles à mettre en œuvre, des mesures proactives telles que l'optimisation de la conception des moules et l'entretien régulier peuvent réduire de manière significative les problèmes liés aux moules dans le processus d'extrusion.

Le réglage des paramètres du procédé d'extrusion rencontre souvent ce type de problèmes ?

La définition de paramètres optimaux dans le processus d'extrusion est essentielle pour une production efficace, mais divers problèmes se posent souvent, affectant la qualité et l'uniformité du produit.

Les principaux aspects du processus d'extrusion sont le maintien de l'uniformité de la température, la gestion du gonflement de la filière et la garantie d'un flux de matière constant, ce qui est essentiel pour obtenir des produits de haute qualité.

Contrôle de la température

Les température du moulage par extrusion2 est de faire en sorte que le matériau de moulage soit plastifié et que l'écoulement de la matière plastique fondue se fasse dans les conditions nécessaires. La plastification de la matière et la qualité et le rendement du produit ont un impact très important. La fenêtre de température théorique pour l'extrusion du plastique se situe entre la température d'écoulement visqueux et la température de dégradation.

Pour les polyoléfines, la fourchette de température est plus large. Vous pouvez généralement les traiter au-dessus de leur point de fusion et en dessous de 280 degrés. Pour contrôler la température de moulage par extrusion3 correctement, vous devez d'abord comprendre les limites de température du matériau que vous traitez et la manière dont ses propriétés physiques sont liées à la température. Une fois que vous aurez compris les caractéristiques et les lois du matériau, vous pourrez choisir une meilleure plage de température pour le moulage par extrusion.

Lors du réglage de la température dans chaque section, il convient donc de tenir compte des éléments suivants : Premièrement, vous devez tenir compte des propriétés du polymère lui-même, telles que le point de fusion, le poids moléculaire, l'indice de fusion, etc. Deuxièmement, vous devez tenir compte des performances de l'équipement. Pour certains équipements, la température de la section d'alimentation a une grande influence sur le courant du moteur principal. Troisièmement, vous pouvez observer si la surface de la billette extrudée à partir de la tête de filière est lisse, et s'il y a des bulles et d'autres phénomènes.

La température d'extrusion est la somme de la température de consigne de l'appareil de chauffage et de la température de consigne de l'appareil de chauffage. température de fusion4. La température de chauffage est la température fournie par le chauffage externe. La température de fusion est la température du matériau entre la partie avant de la vis et la connexion de la tête.

La température du cylindre peut être plate, croissante, décroissante ou mixte depuis la zone d'alimentation jusqu'à la tête de filière. Elle dépend principalement du matériau et de la structure de l'extrudeuse.

Pour obtenir un meilleur aspect et de meilleures propriétés mécaniques, et pour réduire le gonflement au niveau de la filière, la température du corps est généralement plus basse et la température de la tête plus élevée. Une température de tête plus élevée facilite l'écoulement de la matière dans la filière, mais rend la forme de l'extrudat moins stable et augmente le retrait.

Lorsque la température de la tête est basse, le matériau est un mauvais plastique, la viscosité de la matière fondue est élevée et la pression de la tête augmente. Bien que cela rende le produit trop dense, le retrait est faible, la forme du produit est stable, mais le traitement est plus difficile, le démoulage est plus important et la surface du produit est rugueuse. Cela entraîne également une augmentation de la contre-pression de l'extrudeuse, une augmentation de la charge de l'équipement et une augmentation de la consommation d'énergie.

La température du moule à embouchure et du moule à noyau influe sur l'état de surface du tube. Dans une certaine fourchette, plus la température du moule à embouchure et du moule à noyau est élevée, meilleur est l'état de surface du tube.

D'une manière générale, la température à la sortie du moule de la bouche ne doit pas dépasser 220 degrés, la température de la masse fondue à l'entrée de la tête doit être de 200 degrés et la différence de température entre la masse fondue à l'entrée et à la sortie de la tête ne doit pas dépasser 20 degrés.

En effet, une plus grande différence de température entre la matière fondue et le métal entraîne la formation de peau de requin. Si la température de fusion est trop élevée, la matière s'accumulera dans le moule de la bouche. Il convient toutefois de déterminer cette température en fonction de la situation réelle.

La température de fusion est la température réelle de la matière fondue mesurée à la fin de la vis et est donc la variable dépendante. Elle est principalement déterminée par la vitesse de la vis et la température de réglage du cylindre. La limite supérieure de la température de fusion pour l'extrusion de tuyaux en polyéthylène est généralement fixée à 230 degrés.

Une température d'environ 200 degrés est généralement préférée. La limite supérieure de la température de fusion pour l'extrusion de tuyaux en polypropylène est généralement de 240 degrés. La température de fusion ne doit pas être trop élevée. Si la température est trop élevée, la dégradation du matériau entraînera également des difficultés de mise en forme du tuyau.

Contrôle de la pression d'extrusion

Le paramètre de pression le plus important dans le processus d'extrusion est la pression de fusion, également appelée pression de tête. En général, l'augmentation de la pression de fusion5 diminuera le rendement de l'extrudeuse et augmentera la compacité du produit, ce qui est favorable à l'amélioration de la qualité du produit.

Toutefois, une pression excessive entraîne des problèmes de sécurité. L'importance de la pression de fusion est liée aux propriétés des matières premières, à la structure de la vis, à la vitesse de la vis, à la température du processus, à la taille des mailles du filtre, à la plaque poreuse et à d'autres facteurs. La pression de fusion est généralement contrôlée entre 10 et 30 MPa.

Contrôle de la vitesse d'alimentation

La vitesse d'alimentation du produit ainsi que la taille et la qualité de la surface ont un impact important. Si vous allez trop vite ou trop lentement, vous rencontrerez des problèmes tels que des écarts dimensionnels, des bulles, etc.

Sélection de la méthode de refroidissement

Le choix de la méthode de refroidissement a également une incidence sur la qualité du produit. Les méthodes de refroidissement les plus courantes sont le refroidissement à l'eau, le refroidissement à l'air, etc. Vous devez choisir en fonction de la situation réelle.

La température de l'eau de refroidissement requise pour le moulage par extrusion des tuyaux en polyéthylène est généralement basse, habituellement inférieure à 20 degrés. Dans la production de tuyaux en PPR, la température peut être légèrement plus élevée dans la première section et plus basse dans la seconde, formant ainsi un gradient de température.

Le réglage du débit de l'eau de refroidissement est également très important. Si le débit est trop élevé, la surface du tuyau est rugueuse et produit des taches et des piqûres. Si le débit est trop faible, la surface du tuyau présente des taches brillantes faciles à enlever, telles qu'une distribution inégale, une épaisseur inégale de la paroi du tuyau ou un ovale.

Vitesse de la vis et vitesse d'extrusion

La vitesse de la vis est utilisée pour contrôler le taux d'extrusion, le rendement et la qualité du produit des paramètres de l'industrie lourde. Lorsque la vitesse de l'extrudeuse monovis augmente, le rendement augmente. Lorsque le taux de cisaillement augmente, la viscosité apparente de la matière fondue diminue. Cela favorise l'homogénéisation de la matière.

En même temps, comme la plastification est bonne, la force intermoléculaire augmente et la résistance mécanique s'accroît. Cependant, si la vitesse de la vis6 est trop élevée, la charge du moteur est trop importante, la pression de fusion est trop élevée, le taux de cisaillement est trop élevé, le gonflement du moule augmente, la surface devient mauvaise et le volume d'extrusion n'est pas stable.

Vitesse d'extraction

La vitesse de la machine de tirage affecte directement l'épaisseur de la paroi du produit, la tolérance de taille, la performance et l'apparence. Par conséquent, la vitesse de la machine de tirage doit être stable et correspondre à celle de la machine d'extrusion des tuyaux. Le rapport entre la vitesse de la machine de tirage et la vitesse de la machine d'extrusion des tubes reflète le degré d'orientation du produit. Ce rapport est appelé taux de tirage7et la valeur du taux de tirage doit être supérieure ou égale à 1.

Plus vous tirez vite, plus la paroi du tuyau est fine et plus le rétrécissement est long. Plus vous tirez lentement, plus la paroi du tuyau est épaisse et plus vous risquez d'obtenir un bouchon entre la filière et le calibreur. Cela ruinera votre extrusion. Vous devez donc contrôler votre tirage et votre vitesse.

Contrôle de la contre-pression

La contre-pression de la vis du processus d'extrusion de l'extrudeuse est trop élevée ou trop faible. La raison en est que la vis n'est pas nettoyée à temps, que des corps étrangers bloquent le cylindre et que la contre-pression n'est pas réglée correctement. La solution consiste à nettoyer régulièrement la vis, à éliminer les corps étrangers dans le cylindre et à ajuster les paramètres de contre-pression.

Lorsque la vitesse de la machine de traction augmente, si les conditions de température pour le refroidissement et le façonnage restent inchangées, si la vitesse de la machine de traction est rapide, alors le produit dans le manchon de façonnage, le temps de séjour du produit dans le réservoir d'eau de refroidissement est relativement court, et après le refroidissement et le façonnage du produit, il y aura encore plus de chaleur résiduelle à l'intérieur du produit.

Cette chaleur entraîne la désorientation du produit par rapport à la structure d'orientation qui s'est déjà formée au cours du processus de transport. Le degré d'orientation du produit diminue alors.

Contre-pression insuffisante : la contre-pression est la résistance que le plastique doit surmonter pour s'écouler dans l'orifice d'alimentation. Si la contre-pression n'est pas suffisante, le plastique ne sera pas entièrement plastifié ou perdra de sa stabilité. Solution : Augmenter la contre-pression8 en modifiant la structure du moule ou en changeant la méthode de lubrification, etc.

Usure de la vis de l'extrudeuse

Raisons de l'usure de la vis de l'extrudeuse Extruder

L'usure de la vis et du cylindre se produit généralement dans la zone d'alimentation et la zone de dosage. La principale raison de l'usure est le frottement sec entre les granulés et la surface métallique lorsque les granulés sont chauffés et ramollis. L'usure est ensuite réduite.

Lorsque la vis est bloquée par des corps étrangers, elle s'use anormalement. Lorsque la vis est bloquée, elle est "encerclée" par le matériau qui a été compacté. Si l'extrudeuse à vis n'est pas équipée d'un bon dispositif de protection, la vis peut se tordre sous l'effet de la force d'entraînement.

Lorsqu'elle se bloque, elle crée une résistance anormalement importante, ce qui endommage gravement la surface de la vis et provoque de graves rayures sur le canon. C'est très difficile à réparer. Le canon est conçu pour durer plus longtemps que la vis. Lorsque le canon s'use normalement, on ne le répare généralement pas. On répare généralement le filetage de la vis pour rétablir le jeu radial entre l'alésage du canon et le diamètre extérieur de la vis.

Solutions contre l'usure des vis d'extrudeuse

Pour réparer les dommages localisés sur les filets de vis, vous pouvez utiliser des alliages spéciaux anti-usure et anti-corrosion. En général, vous utiliserez le soudage sous protection de gaz inerte et le soudage à l'arc sous plasma d'argon. Vous pouvez également utiliser la technologie de pulvérisation de métal pour réparer les dommages.

Tout d'abord, il faut meuler la surface cylindrique usée de la vis sur une profondeur d'environ 1,5 mm. Ensuite, souder une couche d'alliage sur la surface pour lui donner la taille appropriée, en veillant à laisser suffisamment de matière pour l'usinage. Enfin, rectifier la surface cylindrique et les filets de la vis pour retrouver les dimensions d'origine de la vis.

L'uniformité de la température est le défi le plus important dans les installations d'extrusion.Vrai

Des températures irrégulières peuvent entraîner des défauts dans les produits. Il est donc essentiel de maintenir un chauffage uniforme pour garantir des résultats de qualité.

Le gonflement de la filière est imprévisible et ne peut être géré pendant l'extrusion.Faux

Le gonflement de la filière peut être contrôlé en ajustant des paramètres tels que la température, la pression et la vitesse d'extrusion, ce qui permet d'améliorer la consistance du produit.

Extrudeuse plastique Le processus d'extrusion peut être à l'origine d'autres problèmes ?

Le processus d'extrusion des matières plastiques est essentiel pour la production de divers produits en plastique, mais il peut être confronté à des défis qui affectent le rendement et la qualité.

Les problèmes liés à l'extrusion du plastique comprennent des dimensions incohérentes, la rupture de la matière fondue et la dégradation thermique, souvent due à un mauvais contrôle de la température, à l'usure de l'équipement et à une sélection incorrecte des matériaux.

Problèmes opérationnels

Si les opérateurs ne comprennent pas les exigences relatives à l'équipement et au processus, les résultats du moulage par extrusion seront médiocres ou la qualité du produit ne sera pas à la hauteur. La solution : Former les opérateurs pour qu'ils comprennent et maîtrisent mieux l'équipement et le processus.

Si l'environnement de travail n'est pas bon, comme la température, l'humidité et d'autres facteurs, cela affectera les résultats du moulage par extrusion. Solution : Nous devons créer un bon environnement de production pour nous assurer que la température, l'humidité et d'autres facteurs se situent dans la plage appropriée.

Problèmes de post-traitement

L'utilisation du dessin, de la découpe et d'autres technologies de post-traitement requiert des compétences. Si vous ne savez pas ce que vous faites, la qualité de vos produits s'en ressentira. La solution : Formez et guidez vos opérateurs de post-traitement afin qu'ils sachent ce qu'ils font et qu'ils le fassent correctement.

Si l'équipement de post-traitement est endommagé ou mal entretenu, la qualité du produit s'en ressentira également. La solution : Inspecter, entretenir et réparer régulièrement l'équipement de post-traitement, et détecter et traiter rapidement les dommages et les défaillances de l'équipement.

Problèmes d'équipement

Si vous avez des problèmes avec votre extrudeuse, comme une température incorrecte, une buse bouchée ou une buse usée, vous obtiendrez une mauvaise extrusion ou des pièces défectueuses. La solution : Vous devez ajuster la température, la pression et la vitesse de la buse pour vous assurer que la machine fonctionne correctement. Si vous ne nettoyez pas et n'entretenez pas votre machine, votre extrusion sera également défectueuse. Solution : Vous devez nettoyer et entretenir votre machine, et la réparer si elle est cassée.

Déformation et problèmes structurels

- déformation du canon :La déformation des barils entraîne un mauvais effet de plastification et une impossibilité de mise en forme. Solution : Détecter si le cylindre est déformé ou le remplacer à temps s'il est déformé.Une épaisseur de paroi inégale est un gros problème. L'épaisseur inégale de la paroi est un gros problème. Vos produits finis auront l'air merdiques et vous coûteront plus cher. Voici ce qu'il faut faire : Concevez votre produit de manière à ce que l'épaisseur de ses parois ne soit pas irrégulière. Examinez la forme de votre produit et le matériau que vous utilisez, et assurez-vous que les parois ont la même épaisseur sur tout le pourtour.

Défaillance du système de fusion à chaud

-

Défaut de régulation de la température : Si le contrôle de la température n'est pas effectué correctement, le produit ne fonctionnera pas. Solution : Réparez le système de contrôle de la température ou remplacez l'instrument de contrôle, et ajustez les paramètres de contrôle de la température.

-

Échec de la plastification :La plastification consiste à faire fondre le plastique solide et à le rendre fluide. Si la température, la durée ou la qualité du plastifiant ne sont pas appropriées, la plastification ne se fera pas bien et vous ne pourrez pas le mouler. Solution : Ajustez la température, la durée ou augmentez le volume du tonneau pour obtenir plus de plastifiant.

Défaillance du système d'alimentation

-

Le changement de matériel n'est pas opportun :Les différents matériaux doivent être ajustés en fonction de la quantité et de la vitesse d'alimentation, l'absence d'ajustement entraînera une mauvaise alimentation. Solution : Changer régulièrement de matériau ou ajuster en fonction de la nature du matériau.

-

Colmatage du tuyau d'alimentation : le matériau n'entre pas dans la vis, ce qui entraîne une rupture du matériau et une vitesse de rotation trop élevée de la vis, ce qui brûle le moteur. Solution : Nettoyer le tuyau bouché ou ajouter des éléments chauffants pour chauffer le tuyau.

La rupture de la matière fondue est un problème courant dans l'extrusion des matières plastiques.Vrai

La rupture de la matière fondue se produit lorsque la géométrie de la filière de l'extrudeuse ou les réglages de la vitesse perturbent l'écoulement régulier du polymère, provoquant des défauts de surface.

La dégradation thermique est inévitable lors de l'extrusion des matières plastiques.Faux

La dégradation thermique peut être minimisée grâce à un contrôle précis de la température et à l'utilisation de matériaux stabilisés à la chaleur, qui contribuent à maintenir l'intégrité du produit.

Conclusion

Les processus d'extrusion des matières plastiques sont souvent confrontés à des problèmes de sélection des matières premières, de conception des moules, de paramètres de processus et de défaillance des équipements. Si les matières premières ne sont pas correctement dosées, si elles sont trop humides ou si les particules sont trop grosses, la qualité du produit peut en être affectée. Un moule mal conçu, usé ou obstrué peut également causer des problèmes.

Le contrôle de la température, la pression d'extrusion, la vitesse d'alimentation et le refroidissement doivent être soigneusement contrôlés pour garantir la qualité. L'entretien de l'équipement et les conditions de fonctionnement peuvent également affecter les résultats du moulage, et les opérateurs doivent être formés pour éviter les erreurs. Des techniques de post-traitement et un entretien de l'équipement appropriés peuvent améliorer la qualité du produit.

-

Explorez cette ressource pour comprendre les techniques et les paramètres essentiels pour un moulage par extrusion réussi, garantissant des produits de haute qualité. ↩

-

Découvrez les réglages de température optimaux pour le moulage par extrusion afin d'améliorer la qualité du produit et l'efficacité du traitement. ↩

-

Le contrôle de la température de moulage par extrusion est essentiel pour obtenir les caractéristiques souhaitées du produit. Cette ressource fournit des lignes directrices et des conseils essentiels. ↩

-

Comprendre la température de fusion est essentiel pour optimiser les processus d'extrusion et garantir la qualité des produits. Explorez ce lien pour en savoir plus. ↩

-

La pression de fusion est un paramètre clé de l'extrusion qui affecte la qualité et la sécurité des produits. En savoir plus sur les facteurs qui l'influencent et sur sa gestion. ↩

-

Comprendre la vitesse des vis est essentiel pour optimiser les processus d'extrusion et améliorer la qualité des produits. Explorez ce lien pour obtenir des informations approfondies. ↩

-

Le taux d'étirage est essentiel pour obtenir les spécifications souhaitées pour le produit. En savoir plus sur son importance dans les processus d'extrusion. ↩

-

La contre-pression est essentielle pour assurer une plastification et une stabilité adéquates. Découvrez son importance dans l'extrusion. ↩