La extrusión de plástico es una piedra angular de la fabricación moderna, que permite la producción de una amplia gama de productos, desde tubos y tuberías hasta marcos de ventanas y materiales de envasado. A medida que evoluciona el mercado norteamericano, varias tendencias clave están configurando el futuro de la industria de la extrusión de plástico. En sostenibilidad1 Estas tendencias están impulsando la innovación y redefiniendo las posibilidades de la fabricación de plásticos.

En este blog, exploraremos las tendencias que influyen en la industria norteamericana de la extrusión de plásticos, profundizando en los aspectos técnicos, las aplicaciones y las herramientas de toma de decisiones que los profesionales necesitan para mantenerse a la vanguardia. Tanto si es ingeniero, fabricante o propietario de una empresa, comprender estas tendencias le ayudará a navegar por el dinámico panorama de la extrusión de plásticos.

- 1. Tendencias clave de la industria norteamericana de extrusión de plásticos

- 2. Nivel cognitivo básico: Establecimiento del marco conceptual

- 3. Nivel de análisis de aplicaciones: Resolución de problemas de toma de decisiones del usuario

- 4. Nivel de Profundización Técnica: Satisfacer las necesidades de los lectores profesionales

- 5. Nivel de herramientas prácticas: Mejora de la operatividad de los contenidos

- 6. Nivel de extensión: Creación de una red de conocimientos

- 7. Conclusión

Tendencias clave de la industria norteamericana de extrusión de plásticos

La industria norteamericana de la extrusión de plásticos está experimentando una transformación significativa, impulsada por cuatro tendencias principales: sostenibilidad, avances tecnológicos, cambios en la demanda del mercado, y cambios normativos2. Estas tendencias no sólo están reconfigurando el planteamiento de la extrusión de plásticos, sino que también están creando nuevas oportunidades y retos para los fabricantes.

Sostenibilidad: Un impulso a las prácticas respetuosas con el medio ambiente

La sostenibilidad está a la vanguardia de las tendencias del sector, con una presión cada vez mayor para reducir el impacto medioambiental. Las empresas están invirtiendo en tecnologías para incorporar plásticos reciclados a sus procesos de extrusión, atendiendo tanto a los requisitos normativos como a la demanda de los consumidores de productos más ecológicos. Por ejemplo, el uso de plásticos reciclados postconsumo (PCR)3 en productos extruidos, como películas de envasado y materiales de construcción. Según un Informe 2023 de Grand View Researchse prevé que la demanda de plásticos reciclados en extrusión crezca 7,2% anuales hasta 2030.

Además, se están desarrollando procesos de extrusión energéticamente eficientes para minimizar la huella de carbono, en línea con los objetivos mundiales de sostenibilidad.

Avances tecnológicos: Precisión y eficacia

La innovación tecnológica está revolucionando la extrusión de plásticos. La adopción de extrusoras de doble husillo4que ofrecen capacidades superiores de mezcla y procesamiento, se está extendiendo cada vez más. Estas extrusoras permiten controlar mejor las propiedades del material, lo que se traduce en productos de mayor calidad. Los sistemas de automatización y control digital también aumentan la precisión, reducen los residuos y mejoran la eficacia general. Por ejemplo, los sistemas de control en tiempo real pueden ahora ajustar la temperatura y la presión de forma dinámica, garantizando unas condiciones óptimas de procesamiento.

Los avances en el diseño de matrices permiten producir perfiles más complejos, lo que amplía la gama de aplicaciones de los plásticos extruidos.

Demandas del mercado: Personalización y materiales de alto rendimiento

Los clientes buscan cada vez más soluciones personalizadas, ya sean perfiles únicos o propiedades específicas de los materiales. Esta tendencia lleva a los fabricantes a adoptar líneas de producción más flexibles, capaces de realizar cambios rápidos y lotes pequeños. Los materiales de alto rendimiento, como los plásticos técnicos como el policarbonato (PC) y el acrilonitrilo butadieno estireno (ABS), también tienen demanda para aplicaciones en sectores como el automovilístico y el aeroespacial, donde la durabilidad y la precisión son fundamentales.

Los sectores emergentes, como el de las energías renovables, están creando nuevas oportunidades. Por ejemplo, los componentes de plástico extruido se están utilizando en armazones de paneles solares y piezas de turbinas eólicas.

Cambios normativos: Normas y cumplimiento más estrictos

Los organismos reguladores están imponiendo normas medioambientales y de seguridad más estrictas, lo que empuja a los fabricantes a adoptar prácticas más ecológicas y garantizar la calidad del producto. El cumplimiento de la normativa EPA y de certificaciones específicas del sector, como ISO 9001, se está convirtiendo en algo esencial. Estos cambios están impulsando la innovación en la selección de materiales y la optimización de procesos para cumplir criterios tanto medioambientales como de rendimiento.

Tabla: Impacto de las tendencias en la industria de la extrusión de plásticos

| Tendencia | Impacto en la industria |

|---|---|

| Sostenibilidad | Mayor uso de materiales reciclados y procesos energéticamente eficientes |

| Avances tecnológicos | Mayor precisión, eficacia y complejidad de los productos |

| Exigencias del mercado | Demanda de personalización y materiales de alto rendimiento |

| Cambios normativos | Adopción de prácticas más ecológicas, cumplimiento de las normas |

Nivel cognitivo básico: Establecimiento del marco conceptual

Para comprender plenamente las tendencias que configuran el sector, es esencial entender qué es y cómo funciona la extrusión de plásticos.

Definiciones claras

Extrusión de plástico es un proceso de fabricación de gran volumen en el que el plástico bruto se funde y se moldea en un perfil continuo. Este proceso consiste en introducir material plástico (pellets, gránulos, escamas o polvos) en un barril calentado, donde se funde y luego se fuerza a través de una matriz para crear la forma deseada. Alias comunes extrusión de perfiles o fabricación de perfiles de plástico. El principio básico es la transformación de plástico sólido en estado fundido, dándole forma a través de una matriz y enfriándolo después para solidificar la forma.

Clasificación

La extrusión de plásticos puede clasificarse en función de varios factores:

| Tipo de clasificación | Ejemplos |

|---|---|

| Tipo de extrusora | Monohusillo, Bifusillo, Multihusillo |

| Material plástico | PVC, PE, PP, PS, ABS, PC |

| Aplicación | Tubos, láminas y perfiles |

- Por tipo de extrusora: Las extrusoras monohusillo son habituales para perfiles sencillos, mientras que las extrusoras de doble husillo se utilizan para materiales más complejos o cuando se requiere una mejor mezcla.

- Por material plástico: Los termoplásticos como el cloruro de polivinilo (PVC), el polietileno (PE) y el polipropileno (PP) son muy utilizados, y cada uno ofrece propiedades únicas.

- Por aplicación: La extrusión se utiliza para fabricar una gran variedad de productos, desde tubos para la construcción hasta láminas para envases.

La extrusión de plásticos es un proceso de bajo volumen.Falso

La extrusión de plástico está diseñada para la producción de grandes volúmenes, por lo que es ideal para perfiles continuos como tubos y tuberías.

Nivel de análisis de aplicaciones: Resolución de problemas de toma de decisiones del usuario

Comprender dónde y cómo se aplica la extrusión de plásticos es crucial para tomar decisiones informadas sobre su uso.

Escenarios típicos de aplicación

La extrusión de plásticos se emplea en múltiples industrias:

- Construcción: Producción de tuberías para fontanería, marcos de ventanas y materiales aislantes.

- Embalaje: Creación de películas, bolsas y envases para alimentos y bienes de consumo.

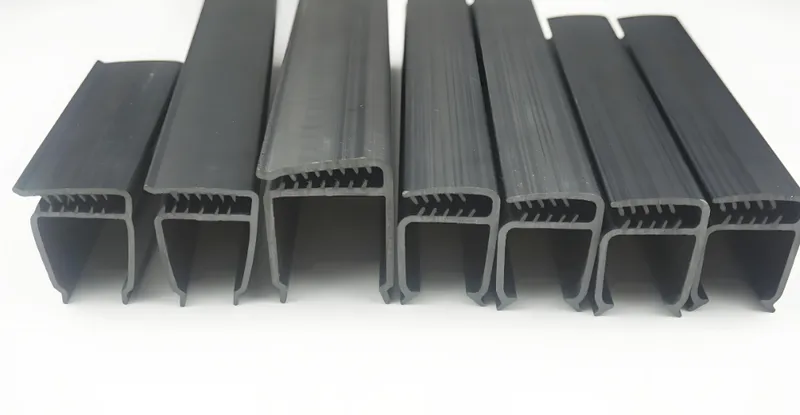

- Automoción: Fabricación de burletes, embellecedores y conductos de combustible.

- Electrónica: Fabricación de aislamiento de cables y cubiertas protectoras.

Estas aplicaciones aprovechan la capacidad de la extrusión para crear perfiles continuos y uniformes en grandes volúmenes.

Comparación de pros y contras

En comparación con otras tecnologías de fabricación, la extrusión de plásticos ofrece ventajas y limitaciones bien diferenciadas:

- Pros:

- Altos índices de producción para perfiles continuos.

- Capacidad para crear secciones transversales complejas.

- Rentable para la producción de grandes volúmenes.

- Contras:

- Limitado a perfiles de sección transversal constante.

- Elevados costes iniciales de preparación de las matrices.

- Menos flexible para lotes pequeños en comparación con métodos como el moldeo por inyección.

Comparación con el moldeo por inyección:

- La extrusión es ideal para formas largas y continuas (por ejemplo, tubos), mientras que el moldeo por inyección es mejor para piezas discretas y complejas (por ejemplo, engranajes).

La extrusión de plástico sólo es adecuada para formas sencillas.Falso

Los avances en el diseño de matrices permiten crear perfiles complejos, ampliando la aplicabilidad de la extrusión más allá de las formas simples.

La extrusión es más rentable que el moldeo por inyección para la producción de grandes volúmenes.Verdadero

El proceso continuo de extrusión reduce el desperdicio de material y los costes de mano de obra, por lo que resulta más económico para grandes tiradas.

Nivel de Profundización Técnica: Satisfacer las necesidades de los lectores profesionales

Para los profesionales, es esencial comprender los entresijos técnicos del proceso de extrusión.

Desglose del flujo de trabajo completo del proceso

El proceso de extrusión de plásticos consta de varias fases clave:

- Preparación del material: Los gránulos de plástico en bruto se secan y se mezclan con aditivos (por ejemplo, colorantes, estabilizantes).

- Alimentación: El material se introduce en la tolva de la extrusora.

- Fundición: En el interior del barril, el plástico se calienta y se mezcla mediante un tornillo giratorio.

- Extrusión: El plástico fundido se hace pasar por una matriz para darle la forma deseada.

- Refrigeración: El perfil extruido se enfría mediante baños de agua o sistemas de refrigeración por aire.

- Corte y acabado: El perfil se corta a medida y se somete a un tratamiento posterior (por ejemplo, impresión, punzonado).

Parámetros clave:

- Temperatura del barril: Debe controlarse con precisión para evitar la degradación del material.

- Velocidad del tornillo: Afecta al tiempo de residencia y a la calidad de la mezcla.

- Diseño de troqueles: Determina la forma final y la precisión dimensional.

Explicación de la compatibilidad de materiales

Los distintos plásticos requieren condiciones de transformación específicas debido a sus propiedades únicas:

| Material plástico | Temperatura de procesado (°C) | Notas |

|---|---|---|

| PVC | 160-190 | Requiere un control cuidadoso para evitar la descomposición |

| PE | 180-240 | Ampliamente utilizado para láminas y tuberías, más indulgente |

| PP | 200-250 | Mayor resistencia para aplicaciones duraderas |

| PS | 180-260 | Común en envases, ligero |

La selección del material no sólo influye en el proceso de extrusión, sino también en las prestaciones del producto final, como la durabilidad, la flexibilidad y la resistencia química.

El uso de plásticos reciclados en la extrusión reduce la calidad del producto.Falso

Con el tratamiento y los aditivos adecuados, los plásticos reciclados pueden alcanzar una calidad comparable a la de los materiales vírgenes.

Nivel de herramientas prácticas: Mejora de la operatividad de los contenidos

Para ayudar en la toma de decisiones, he aquí herramientas prácticas para diseñar y seleccionar el proceso de extrusión.

Lista de control del diseño

Al diseñar piezas extruidas, hay que tener en cuenta lo siguiente:

- Espesor de pared uniforme: Garantiza un enfriamiento uniforme y reduce los defectos.

- Evite las esquinas afiladas: Previene las concentraciones de estrés y mejora la fluidez.

- Contracción del material: Tenga en cuenta la tasa de contracción del plástico en el dimensionamiento.

- Aditivos: Utilice estabilizadores UV o retardantes de llama según sea necesario para la aplicación.

Selección de procesos Toma de decisiones

Utilice este sencillo árbol de decisión para elegir entre la extrusión y otros métodos:

- ¿Es la pieza un perfil continuo? En caso afirmativo, considere la extrusión.

- ¿La pieza requiere características tridimensionales complejas? En caso afirmativo, considere el moldeo por inyección.

- ¿Cuál es el volumen de producción? Los altos volúmenes favorecen la extrusión debido a los menores costes por unidad.

Nivel de extensión: Creación de una red de conocimientos

La extrusión de plásticos forma parte de un ecosistema más amplio de tecnologías de fabricación.

Tecnología relacionada Navegación

- Co-Extrusión: Combina varios materiales en un único perfil, útil para crear productos multicapa5 como los envases de alimentos.

- Extrusión de película soplada: Variante para producir películas de plástico, muy utilizadas en envasado.

- Extrusión de láminas: Para láminas planas de plástico utilizadas en termoformado o construcción.

- Procesos posteriores: Corte, punzonado o laminado para el acabado de productos extruidos.

Tecnologías emergentes, como Impresión 3D con plásticos extruidos6también están ganando terreno, ofreciendo nuevas posibilidades de personalización y creación rápida de prototipos.

Conclusión

En Industria norteamericana de extrusión de plásticos7 se encuentra en un momento crucial, determinado por la sostenibilidad, la innovación tecnológica, las demandas del mercado y las presiones normativas. Al comprender estas tendencias y los procesos técnicos subyacentes, los fabricantes pueden tomar decisiones informadas que mejoren la eficiencia, reduzcan los costes y satisfagan las necesidades cambiantes de los clientes. A medida que la industria siga evolucionando, la adopción de estos cambios será clave para seguir siendo competitivos en un mercado dinámico.

-

Explore cómo la sostenibilidad está reconfigurando la industria de la extrusión de plásticos e impulsando la innovación en las prácticas de fabricación. ↩

-

Conozca el panorama normativo y cómo influye en las prácticas del sector de la extrusión de plásticos, garantizando el cumplimiento y la sostenibilidad. ↩

-

Explore las ventajas de los plásticos PCR en la fabricación, incluida la sostenibilidad y el cumplimiento de la normativa, para mejorar su comprensión de las prácticas respetuosas con el medio ambiente. ↩

-

Descubra cómo las extrusoras de doble husillo mejoran las capacidades de mezcla y procesamiento, lo que se traduce en productos de mayor calidad y eficiencia en la producción. ↩

-

Conozca el proceso de creación de productos multicapa en extrusión de plástico para obtener información sobre técnicas de fabricación avanzadas. ↩

-

Explore las ventajas de la impresión 3D con plásticos extruidos para comprender su impacto en la personalización y la creación rápida de prototipos. ↩

-

Descubra las últimas tendencias de la industria norteamericana de extrusión de plásticos para mantenerse informado sobre sostenibilidad e innovación. ↩