El termoformado de doble lámina es un proceso de fabricación especializado que calienta dos láminas de plástico, las moldea y las fusiona para crear una pieza hueca de doble pared. Esta técnica está muy extendida en sectores como la automoción, la medicina, los bienes de consumo y las pantallas comerciales para producir componentes ligeros, resistentes y aislados. A diferencia del termoformado de una sola lámina, Termoformado de láminas dobles1 permite características en ambos lados de la pieza, ofreciendo una flexibilidad de diseño y una funcionalidad únicas que la convierten en una opción destacada para muchas aplicaciones.

El termoformado de doble hoja es más rentable que el moldeo por inyección para volúmenes de producción moderados.Verdadero

Con unos costes de utillaje más bajos y unos plazos de entrega más rápidos, el termoformado de doble lámina suele ser más económico para tiradas de producción moderadas que el moldeo por inyección.

El termoformado de doble lámina sólo puede producir geometrías sencillas.Falso

Aunque tiene limitaciones, el termoformado de doble chapa puede crear piezas complejas con características en ambas caras, lo que lo hace adecuado para una amplia gama de aplicaciones.

- 1. ¿Cuáles son los materiales más utilizados en el termoformado de láminas dobles?

- 2. ¿Cuáles son los pasos del proceso de termoformado de láminas dobles?

- 3. ¿Cuáles son los factores clave en el proceso de termoformado de doble lámina?

- 4. ¿Cuáles son las aplicaciones del termoformado de doble lámina?

- 5. ¿Cuáles son las diferencias entre el termoformado de doble lámina y otros métodos?

- 6. Conclusión

¿Cuáles son los materiales más utilizados en el termoformado de láminas dobles?

El termoformado de láminas dobles funciona con una variedad de materiales termoplásticos2Cada uno de ellos se selecciona en función de sus propiedades específicas para diversas aplicaciones. La elección del material influye significativamente en la resistencia, durabilidad y funcionalidad de la pieza final.

Los materiales más comunes son ABS, HIPS, PC, HDPE y PETG, elegidos por su resistencia, durabilidad y facilidad de moldeado.

| Material | Propiedades | Aplicaciones |

|---|---|---|

| ABS (acrilonitrilo butadieno estireno)3 | Fuerte, duradero y resistente a los impactos | Piezas de automóviles, bienes de consumo |

| HIPS (poliestireno de alto impacto) | Ligero, económico | Envases alimentarios, carcasas |

| PC (policarbonato) | Alta resistencia al impacto, claridad | Equipos de seguridad, productos sanitarios |

| HDPE (polietileno de alta densidad) | Alta resistencia, resistencia química | Productos industriales, contenedores |

| PETG (Polietileno Tereftalato Glicol) | Transparente, resistente a los impactos, fácil de moldear | Pantallas, productos sanitarios |

Estos materiales se seleccionan en función de las necesidades de la aplicación: ABS por su durabilidad en piezas de automoción, PETG por su claridad en dispositivos médicos o HDPE por su resistencia química en usos industriales. Esta versatilidad hace que Twin Sheet Thermoforming se adapte a una amplia gama de industrias.

El ABS es el material más utilizado en el termoformado de doble lámina.Verdadero

El ABS se utiliza mucho por su resistencia, durabilidad y facilidad de procesamiento, lo que lo hace ideal para una amplia gama de aplicaciones.

El termoformado de doble hoja se limita a materiales de calibre fino.Falso

El proceso puede procesar espesores de material de 0,060 a 0,500 pulgadas, lo que permite fabricar piezas de distintos tamaños y resistencias.

¿Cuáles son los pasos del proceso de termoformado de láminas dobles?

El proceso de termoformado de doble lámina implica una serie de pasos precisos para transformar dos láminas de plástico en una única pieza hueca. Cada paso desempeña un papel fundamental para garantizar la calidad y el rendimiento del producto final.

El proceso incluye la preparación del material, el calentamiento, el conformado, la fusión, el enfriamiento y el recorte, cada uno de ellos esencial para conseguir las características deseadas de la pieza.

-

Preparación del material: Se seleccionan y preparan dos láminas termoplásticas, cuyo grosor suele oscilar entre 0,060 y 0,500 pulgadas, en función de los requisitos de la aplicación.

-

Calefacción: Las planchas se sujetan en marcos y se calientan uniformemente a su temperatura de conformado (por ejemplo, 200-250°C para ABS) hasta que estén flexibles.

-

Formando: Se aplica vacío o presión para dar forma a cada lámina en su molde respectivo, creando la geometría deseada.

-

Fusión: Los moldes se juntan a alta presión (al menos 10.000 libras) para fusionar las láminas en puntos predeterminados, formando una fuerte unión.

-

Refrigeración: La pieza se enfría dentro de los moldes para fijar su forma y estabilizar su estructura.

-

Recorte: El material sobrante se recorta tras extraerlo de los moldes para conseguir las dimensiones finales.

El paso de fusión es el más crítico en el termoformado de láminas dobles.Verdadero

Una fusión adecuada garantiza una unión fuerte y sin juntas entre las dos chapas, lo que es esencial para la integridad estructural de la pieza.

El termoformado de láminas dobles requiere equipos especializados.Verdadero

El proceso exige maquinaria capaz de manipular dos hojas simultáneamente y aplicar la presión necesaria para la fusión.

¿Cuáles son los factores clave en el proceso de termoformado de doble lámina?

Son varios los factores que influyen en el éxito del termoformado de chapa doble, ya que afectan a la calidad, la resistencia y el aspecto de la pieza final. El control preciso de estos elementos es vital para obtener resultados uniformes.

Los factores clave son selección de materiales4, control de temperatura5La aplicación de presión y el diseño de moldes requieren una gestión cuidadosa.

-

Selección de materiales: El termoplástico adecuado garantiza la obtención de las propiedades deseadas, como la resistencia o la claridad.

-

Control de la temperatura: El calentamiento uniforme evita la degradación del material y garantiza un conformado correcto.

-

Aplicación de presión: Una presión adecuada (mínimo 10.000 libras) durante la fusión crea una unión sólida entre las láminas.

- Diseño de moldes6: Los moldes bien diseñados se adaptan al conformado y la fusión, influyendo en la geometría de la pieza y el flujo de material.

| Factor | Impacto en el proceso |

|---|---|

| Selección de materiales | Determina la resistencia, la durabilidad y la compatibilidad del proceso |

| Control de la temperatura | Afecta a la conformabilidad y evita defectos como el alabeo |

| Aplicación de presión | Garantiza una fusión fuerte y la integridad de la unión |

| Diseño de moldes | Influye en la forma, el detalle y la facilidad de desmoldeo |

El control de la temperatura es el aspecto más difícil del termoformado de doble lámina.Verdadero

Mantener un calentamiento uniforme en ambas chapas es fundamental para evitar defectos y garantizar una calidad constante de las piezas.

El diseño del molde influye poco en la calidad final de la pieza.Falso

El diseño del molde afecta significativamente a los procesos de conformado y fusión, ya que influye en la forma, la resistencia y el aspecto de la pieza.

¿Cuáles son las aplicaciones del termoformado de doble lámina?

El termoformado de doble chapa se emplea en múltiples industrias para crear piezas que combinan resistencia, ligereza y aislamiento. Su estructura hueca de doble pared lo hace ideal para aplicaciones que requieren estos atributos.

Las aplicaciones incluyen paneles interiores de automóviles, carcasas de dispositivos médicos, carcasas de electrodomésticos y expositores comerciales, entre otros.

-

Automoción: Los paneles interiores, salpicaderos y componentes de tapicería se benefician de la reducción de resistencia y peso.

-

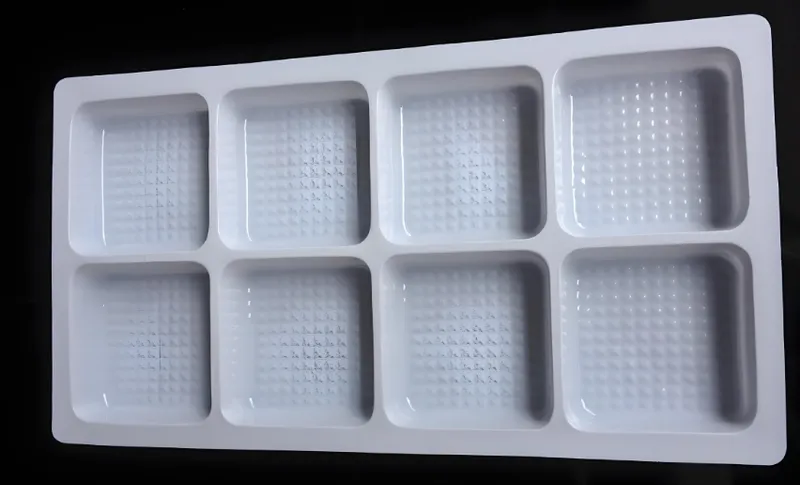

Médico: Las carcasas, bandejas y cubiertas para dispositivos requieren precisión y limpieza.

-

Bienes de consumo: Las carcasas de electrodomésticos y aparatos de gimnasia exigen durabilidad y estética.

-

Comercial: Los expositores y carteles aprovechan la estructura hueca para aislar.

El termoformado de doble chapa se utiliza principalmente en la industria del automóvil.Falso

Aunque la automoción es una de las principales aplicaciones, el proceso también se utiliza ampliamente en los sectores médico, de bienes de consumo y comercial.

El termoformado de doble lámina puede producir piezas con un excelente aislamiento térmico y acústico.Verdadero

La estructura hueca proporciona intrínsecamente aislamiento térmico y acústico, ideal para aplicaciones específicas.

¿Cuáles son las diferencias entre el termoformado de doble lámina y otros métodos?

El termoformado de doble hoja se distingue de procesos como el termoformado de hoja única y el moldeo por inyección por sus ventajas y limitaciones únicas, lo que lo convierte en una opción estratégica en función de las necesidades del proyecto.

En comparación con el termoformado de una sola lámina, el termoformado de doble lámina produce piezas de doble pared con mayor resistencia y aislamiento. En comparación con moldeo por inyección7La tecnología de fabricación de moldes de alta calidad ofrece costes de utillaje más bajos y plazos de entrega más rápidos para volúmenes de producción moderados.

| Aspecto | Termoformado de láminas dobles | Termoformado de una hoja8 | Moldeo por inyección |

|---|---|---|---|

| Estructura de las piezas | Doble pared, hueca | De pared simple | Sólido o hueco |

| Fuerza | Alta, debido a las paredes dobles | Moderado | Alta |

| Coste de utillaje | Moderado | Bajo | Alta |

| Plazos de entrega | 6-10 semanas | 4-8 semanas | 3-6 meses |

| Volumen de producción | Moderado a alto | Bajo a moderado | Alta |

| Flexibilidad de diseño | Características en ambos lados, aislamiento | Limitado a un lado | Geometrías complejas |

-

Termoformado de una hoja: Adecuado para piezas más sencillas, de una sola pared y con menores necesidades de resistencia.

-

Moldeo por inyección: La mejor para piezas sólidas complejas de gran volumen, aunque más costosa y lenta de mecanizar.

- Termoformado de láminas dobles: Equilibra fuerza, flexibilidad y coste para carreras moderadas.

El termoformado de doble chapa es siempre la mejor opción para producir piezas huecas.Falso

Aunque es excelente para muchas piezas huecas, otros métodos como el moldeo por soplado o el moldeo rotacional pueden ser más adecuados para determinadas geometrías o volúmenes.

El termoformado de doble lámina ofrece plazos de entrega más rápidos que el moldeo por inyección.Verdadero

Con plazos de entrega de 6 a 10 semanas, frente a los 3 a 6 meses del moldeo por inyección, acelera la entrada en el mercado.

Conclusión

El termoformado de láminas gemelas es versátil, proceso rentable9 que suministra piezas resistentes, ligeras y aisladas para sectores que van desde la automoción a la medicina. Sus ventajas -menores costes de utillaje, plazos de entrega más rápidos y flexibilidad de diseño10-lo posicionan como una valiosa alternativa a otros métodos de fabricación. Al dominar sus materiales, pasos y factores clave, los fabricantes pueden aprovechar el termoformado de lámina doble para fabricar productos de alta calidad de forma eficiente.

-

Explore las ventajas del termoformado de doble chapa para comprender por qué es la opción preferida en diversos sectores, mejorando el diseño y la funcionalidad. ↩

-

Descubra los principales materiales termoplásticos utilizados en la fabricación para tomar decisiones informadas para sus proyectos, garantizando resistencia y durabilidad. ↩

-

Conozca las propiedades únicas del plástico ABS y su amplia gama de aplicaciones, que lo convierten en una opción popular en diversas industrias. ↩

-

Conozca la importancia de la selección de materiales en el termoformado de láminas dobles y cómo afecta a la calidad del producto. ↩

-

Descubra por qué mantener la temperatura adecuada es esencial para el éxito del termoformado de láminas dobles y la prevención de defectos. ↩

-

Descubra las mejores prácticas en diseño de moldes para optimizar el proceso de termoformado y mejorar la calidad del producto. ↩

-

Descubra los pros y los contras del moldeo por inyección para ver cómo se compara con otros procesos de fabricación. ↩

-

Explore este enlace para comprender cómo el termoformado de una sola hoja puede optimizar la producción de piezas más sencillas. ↩

-

Descubra cómo el termoformado de doble lámina puede ahorrar costes manteniendo la calidad, lo que lo convierte en una opción inteligente para los fabricantes. ↩

-

Descubra las posibilidades de diseño que ofrece el termoformado de doble hoja, que puede ayudarle a innovar y satisfacer las diversas necesidades del mercado. ↩