La extrusión de plásticos se enfrenta con frecuencia a retos que pueden mermar la eficacia y la calidad del producto, afectando a multitud de industrias.

La extrusión de plásticos se enfrenta a retos como el flujo inconsistente del material, el sobrecalentamiento, la acumulación en la matriz y los defectos del producto. Resolver estos problemas mejora la calidad y la eficiencia, algo vital para las industrias del envasado, la automoción y la construcción.

Aunque en este resumen se esbozan los principales retos, conocer en profundidad el proceso de extrusión y sus problemas es vital para mejorar los resultados de su producción. Profundice para aprender a mitigar estos problemas de forma eficaz.

El flujo irregular de material es un problema frecuente en la extrusión de plásticos.Verdadero

Un flujo irregular puede dar lugar a dimensiones irregulares del producto y a una mala calidad, lo que exige un control cuidadoso de los parámetros de procesamiento.

Todas las extrusoras experimentan un sobrecalentamiento durante el proceso de extrusión.Falso

Aunque puede producirse un sobrecalentamiento, el mantenimiento adecuado de los equipos y los sistemas de refrigeración pueden evitarlo en muchos casos.

- 1. ¿Qué problemas puede causar la selección de materiales en el proceso de extrusión?

- 2. El Molde en el Proceso de Extrusión de Plástico Aparecerá ¿Qué Dificultades?

- 3. Los ajustes de los parámetros del proceso de extrusión suelen plantear ¿Qué tipo de problemas?

- 4. El proceso de extrusión de plásticos puede dar lugar a otros problemas?

- 5. Conclusión

¿Qué problemas puede causar la selección de materiales en el proceso de extrusión?

Elegir los materiales adecuados en el proceso de extrusión es fundamental para mantener la calidad y la eficacia del producto, pero a menudo plantea problemas de producción, consistencia y rendimiento.

Seleccionar el material adecuado en extrusión es vital para garantizar la calidad del producto, la eficacia del procesamiento y la rentabilidad, ya que influye en las propiedades mecánicas, la estabilidad térmica y la facilidad de procesamiento.

Dosificación de materias primas plásticas

Si la proporción de las materias primas plásticas no es la adecuada, por ejemplo, la coordinación no es buena, los aditivos son demasiados o demasiado pocos, se producirá una mala calidad. moldeo por extrusión1 o la calidad del producto no está a la altura. Solución: La proporción de materias primas debe controlarse razonablemente en función de los requisitos del proceso del producto y otros factores.

Propiedades de los materiales

Cuando eliges materiales, tienes que pensar en sus propiedades, como el punto de fusión, la fluidez, la dureza y todo eso. Los distintos materiales tienen propiedades diferentes. Diferentes materiales tienen diferentes características, por lo que va a afectar a los parámetros del proceso de extrusión también.

Material Tamaño de las partículas

El tamaño de las partículas de material tiene un gran efecto en el proceso de extrusión. Si las partículas son demasiado grandes, la masa fundida no fluirá bien y la máquina se atascará. Si las partículas son demasiado pequeñas, se formarán burbujas de aire y la superficie no quedará bien.

Material Humedad

La humedad del material también afecta al proceso de extrusión. Demasiada humedad puede causar degradación de la masa fundida y burbujas de aire; muy poca humedad puede causar electricidad estática y defectos superficiales. Demasiadas impurezas en las materias primas plásticas o demasiada agua provocarán un moldeo por extrusión deficiente o una calidad del producto que no cumpla la norma. Solución: es necesario cribar o secar las materias primas antes de la producción, al tiempo que se refuerza el control de calidad y la inspección de las materias primas.

Una selección incorrecta del material puede comprometer la calidad del producto de extrusión.Verdadero

Los materiales no adecuados para el proceso de extrusión pueden provocar defectos como superficies irregulares, roturas o deformaciones, que afectan a la calidad del producto final.

En la extrusión, la selección del material depende exclusivamente de los costes.Falso

Aunque el coste es un factor importante, la selección de materiales también implica tener en cuenta la compatibilidad con el proceso de extrusión y las propiedades deseadas del producto.

El Molde en el Proceso de Extrusión de Plástico Aparecerá ¿Qué Dificultades?

Los problemas de moldeado en el proceso de extrusión de plásticos pueden impedir la eficacia de la producción, afectar a la calidad del producto y provocar un aumento de los costes de mantenimiento en diversos sectores de fabricación.

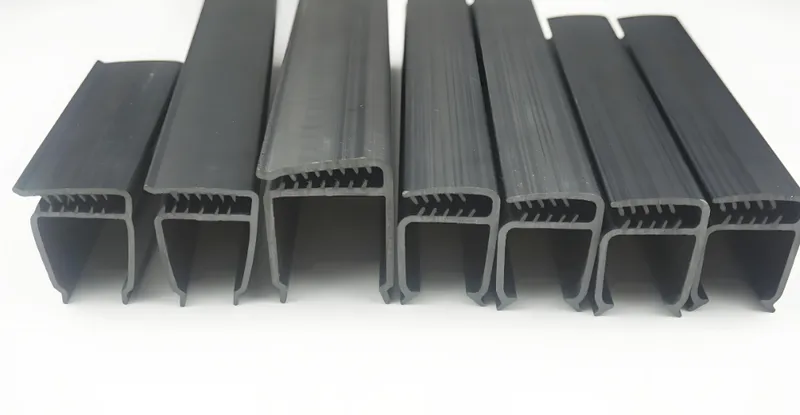

Entre los retos a los que se enfrentan los moldes de extrusión de plástico se encuentran los defectos superficiales, la contaminación y las dimensiones incoherentes, que generan residuos y aumentan los costes. El mantenimiento eficaz de los moldes y el control de calidad son esenciales para resolver estos problemas.

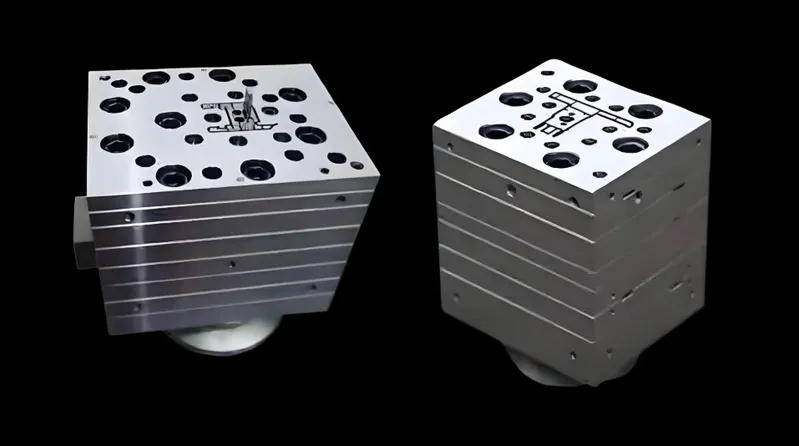

Diseño de la estructura del molde

El diseño de la estructura del molde debe ser razonable para garantizar la calidad del producto. La estructura del molde debe ser lo más sencilla posible, evitando demasiados bordes y estructuras complejas.

Selección del material del molde

Los materiales de los moldes deben ser duros y resistentes al desgaste, además de tener en cuenta el coste y la dificultad de procesamiento. Los materiales de molde más utilizados son el acero aleado, el carburo cementado, etc.

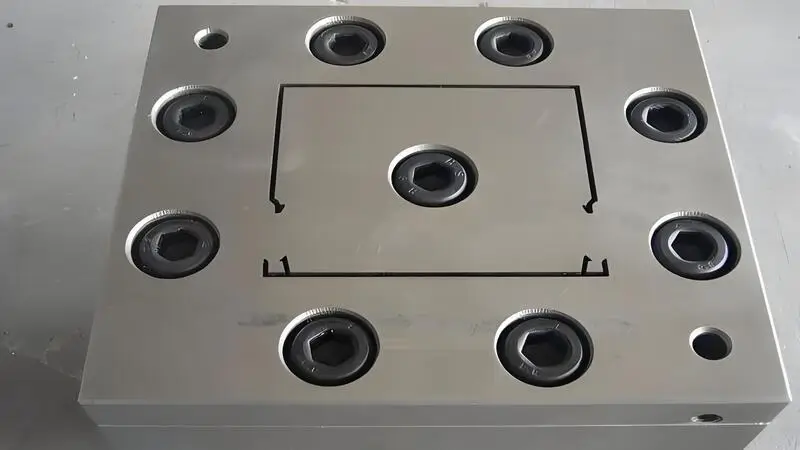

Tratamiento de la superficie del molde

El tratamiento superficial de los moldes puede mejorar la calidad de la superficie del producto y reducir la fricción. Los tratamientos superficiales más comunes son la galvanoplastia, la pulverización y el pulido.

Moho Problemas de vida

- Asunto:Las matrices de la extrusora se desgastan rápidamente y deben sustituirse con frecuencia. Causas: El material de las matrices no es el adecuado, la extrusora no funciona correctamente y la lubricación no es buena. Solución: Consiga un mejor material para las matrices, haga que la extrusora funcione correctamente y mejore la lubricación y el mantenimiento.

Obstrucción por moho

- Posibles razones:Las partículas de material son demasiado grandes o hay demasiadas impurezas, etc. Solución: Tamizar el material para eliminar las impurezas y asegurarse de que el tamaño de las partículas es el adecuado.

El mantenimiento regular de los moldes reduce los defectos de extrusión.Verdadero

La limpieza e inspección constantes de los moldes evitan la contaminación y los defectos, mejorando la calidad general del producto y reduciendo los residuos.

Los problemas de moho en la extrusión son imposibles de prevenir.Falso

Aunque suponen un reto, las medidas proactivas, como el diseño optimizado del molde y el mantenimiento rutinario, pueden reducir significativamente los problemas relacionados con el moho en el proceso de extrusión.

Los ajustes de los parámetros del proceso de extrusión suelen plantear ¿Qué tipo de problemas?

Establecer los parámetros óptimos en el proceso de extrusión es fundamental para una producción eficiente, pero a menudo surgen diversos problemas que afectan a la calidad y consistencia del producto.

Entre las cuestiones clave del proceso de extrusión se encuentran el mantenimiento de la uniformidad de la temperatura, la gestión del hinchamiento de la matriz y la garantía de un flujo de material uniforme, cruciales para obtener productos de alta calidad.

Control de la temperatura

En temperatura de moldeo por extrusión2 es hacer que el material de moldeo se plastifique y que el plástico fundido fluya en las condiciones necesarias. La plastificación del material y la calidad y el rendimiento del producto tienen un impacto muy importante. La ventana de temperatura teórica para la extrusión de plástico se encuentra entre la temperatura de flujo viscoso y la temperatura de degradación.

En el caso de las poliolefinas, la gama de temperaturas es más amplia. Normalmente se pueden procesar por encima de su punto de fusión y por debajo de 280 grados. Para controlar la temperatura de moldeo por extrusión3 correctamente, primero debe comprender los límites de temperatura del material que está procesando y cómo se relacionan sus propiedades físicas con la temperatura. Una vez que comprenda las características y leyes del material, podrá elegir un rango de temperatura más adecuado para el moldeo por extrusión.

Por lo tanto, al establecer la temperatura en cada sección, debe tener en cuenta lo siguiente: En primer lugar, hay que tener en cuenta las propiedades del propio polímero, como el punto de fusión, el peso molecular, el índice de fusión, etc. En segundo lugar, debe tener en cuenta el rendimiento del equipo. Para algunos equipos, la temperatura de la sección de alimentación tiene una gran influencia en la corriente del motor principal. En tercer lugar, se puede observar si la superficie de la palanquilla extruida del cabezal del tubo es lisa, y si hay burbujas y otros fenómenos.

La temperatura de extrusión es la suma de la temperatura de ajuste del calentador y de la temperatura de fusión4. La temperatura de calentamiento es la temperatura proporcionada por el calentador externo. La temperatura de fusión es la temperatura del material entre la sección frontal del tornillo y la conexión de la cabeza.

La temperatura del barril puede ser plana, aumentar, disminuir o mezclarse desde la zona de alimentación hasta el cabezal. Depende principalmente del material y de la estructura de la extrusora.

Para obtener un mejor aspecto y mejores propiedades mecánicas, y para reducir el hinchamiento en la matriz, la temperatura del cuerpo suele ser más baja y la de la cabeza más alta. Una temperatura de cabeza más alta ayuda a que el material fluya suavemente en la matriz, pero hace que la forma del extruido sea menos estable y aumenta la contracción.

Cuando la temperatura del cabezal es baja, el material es mal plástico, la viscosidad de fusión es alta, y la presión del cabezal aumenta. Aunque esto hará que el producto sea demasiado denso, la contracción es pequeña, la forma del producto es estable, pero el procesamiento es más difícil, el desmoldeo es mayor, y la superficie del producto es rugosa. También hará que la contrapresión de la extrusora aumente, la carga del equipo aumente, y el consumo de energía aumente.

La temperatura del molde de boca y del molde de núcleo afecta al acabado superficial del tubo. Dentro de un determinado rango, cuanto mayor sea la temperatura del molde de boca y del molde de núcleo, mejor será el acabado superficial del tubo.

En general, la temperatura a la salida del molde de la boca no debe superar los 220 grados, la temperatura de la masa fundida a la entrada de la cabeza debe ser de 200 grados, y la diferencia de temperatura entre la masa fundida a la entrada y a la salida de la cabeza no debe superar los 20 grados.

Esto se debe a que una mayor diferencia de temperatura entre la masa fundida y el metal provocará piel de tiburón. Si la temperatura de fusión es demasiado alta, se acumulará material en el molde de boca. Sin embargo, esto debe determinarse en función de la situación real.

La temperatura de fusión es la temperatura real de la masa fundida medida al final del tornillo y es, por tanto, la variable dependiente. Viene determinada principalmente por la velocidad del tornillo y la temperatura de ajuste del barril. El límite superior de la temperatura de fusión para la extrusión de tubos de polietileno suele fijarse en 230 grados.

En general, se prefiere una temperatura de unos 200 grados. El límite superior de temperatura de fusión para la extrusión de tubos de polipropileno suele ser de 240 grados. La temperatura de fusión no debe ser demasiado alta. Si la temperatura es demasiado alta, también dificultará la conformación del tubo.

Control de la presión de extrusión

El parámetro de presión más importante en el proceso de extrusión es la presión de fusión, también conocida como presión de cabeza. En general, aumentar la presión de fusión5 disminuirá el rendimiento de la extrusora y aumentará la compacidad del producto, lo que es bueno para mejorar la calidad del producto.

Sin embargo, una presión excesiva acarreará problemas de seguridad. El tamaño de la presión de fusión está relacionado con las propiedades de las materias primas, la estructura del tornillo, la velocidad del tornillo, la temperatura del proceso, el tamaño de malla del filtro, la placa porosa y otros factores. La presión de fusión suele controlarse entre 10 y 30 MPa.

Control de velocidad de avance

La velocidad a la que se alimenta el producto y el tamaño y la calidad de la superficie tienen un gran impacto. Si vas demasiado rápido o demasiado lento, tendrás problemas como desviaciones dimensionales, burbujas, etc.

Selección del método de refrigeración

La elección del método de refrigeración también afecta a la calidad del producto. Los métodos de refrigeración más comunes son la refrigeración por agua, la refrigeración por aire, etc. Hay que elegir en función de la situación real.

El requisito de temperatura del agua de refrigeración en el moldeo por extrusión de tubos de polietileno suele ser bajo, normalmente inferior a 20 grados. En la producción de tubos de PPR, la temperatura puede ser ligeramente más alta en la primera sección y más baja en la última, formando así un gradiente de temperatura.

También es muy importante ajustar el caudal de agua de refrigeración. Si el caudal es demasiado alto, la superficie de la tubería es rugosa y produce manchas y picaduras. Si el caudal es demasiado pequeño, la superficie de la tubería produce puntos brillantes fáciles de arrancar, como una distribución desigual, un grosor de pared de la tubería desigual u ovalado.

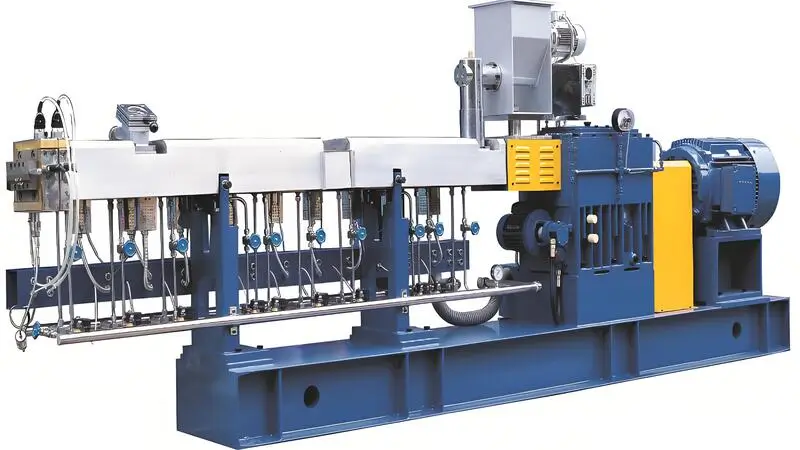

Velocidad del husillo y velocidad de extrusión

La velocidad del husillo se utiliza para controlar la tasa de extrusión, el rendimiento y la calidad del producto de los parámetros de la industria pesada. Cuando aumenta la velocidad de la extrusora monohusillo, aumenta el rendimiento. Cuando aumenta la velocidad de cizallamiento, disminuye la viscosidad aparente de la masa fundida. Esto favorece la homogeneización del material.

Al mismo tiempo, como la plastificación es buena, aumenta la fuerza intermolecular y aumenta la resistencia mecánica. Sin embargo, si la velocidad del tornillo6 es demasiado alta, la carga del motor es demasiado grande, la presión de fusión es demasiado alta, la velocidad de cizallamiento es demasiado alta, el hinchamiento del molde aumenta, la superficie se vuelve mala y el volumen de extrusión no es estable.

Velocidad de arrastre

La velocidad de la máquina de arrastre afecta directamente al grosor de la pared del producto, la tolerancia de tamaño, el rendimiento y la apariencia. Por lo tanto, la velocidad de la máquina de arrastre debe ser estable, y la velocidad de la máquina de arrastre debe coincidir con la velocidad de la máquina de extrusión de tubos. La relación entre la velocidad de la máquina de arrastre y la velocidad de la máquina de extrusión de tubos refleja el grado de orientación del producto. Esta relación se denomina coeficiente de absorción7y el valor del coeficiente de extracción debe ser mayor o igual a 1.

Cuanto más rápido tire, más fina será la pared del tubo y más tiempo se contraerá. Cuanto más despacio tires, más gruesa será la pared del tubo y más probabilidades tendrás de que se forme un tapón entre el troquel y el calibrador. Esto arruinará tu extrusión. Así que tienes que controlar tu tirón y tu velocidad.

Control de la contrapresión

La contrapresión del tornillo del proceso de extrusión es demasiado alta o demasiado baja. La razón es que el tornillo no se limpia a tiempo, hay objetos extraños bloqueando el barril, y la contrapresión no se ajusta correctamente. La solución es limpiar el tornillo con regularidad, eliminar los objetos extraños en el barril y ajustar los parámetros de contrapresión.

Cuando la velocidad de la máquina de arrastre aumenta, si las condiciones de temperatura para el enfriamiento y la conformación permanecen inalteradas, si la velocidad de la máquina de arrastre es rápida, entonces el producto en el manguito de conformación, el tiempo de permanencia del producto en el depósito de agua de enfriamiento es relativamente corto, y después de enfriar y conformar el producto, todavía habrá más calor residual en el interior del producto.

Este calor hará que el producto se desoriente de la estructura de orientación que ya se ha formado durante el proceso de arrastre. Esto hará que disminuya el grado de orientación del producto.

No hay suficiente contrapresión: La contrapresión es la resistencia que debe superar el plástico para fluir hacia el orificio de alimentación. Si la contrapresión no es suficiente, el plástico no se plastificará completamente o perderá estabilidad. Solución: Aumente la contrapresión8 cambiando la estructura del molde o cambiando el método de lubricación, etc., para conseguir un estado adecuado.

Desgaste del husillo extrusor

Razones de desgaste de los tornillos de extrusión Extrusora

El desgaste del husillo y del tambor suele producirse en la zona de alimentación y en la zona de dosificación. La razón principal del desgaste es la fricción en seco entre los gránulos y la superficie metálica cuando los gránulos se calientan y ablandan. Después se reduce el desgaste.

Cuando el tornillo se atasca con material extraño, se desgasta de forma anormal. Cuando el tornillo se atasca, queda "anillado" por el material compactado. Si la extrusora de husillo no tiene un buen dispositivo de protección, el husillo puede torcerse por la fuerte fuerza de accionamiento.

Cuando se atasca, crea una resistencia inusualmente grande, lo que provoca graves daños en la superficie del tornillo y serios arañazos en el cañón. Es muy difícil de arreglar. El cañón está diseñado para durar más que el tornillo. Cuando el cañón se desgasta normalmente, no se suele arreglar. Normalmente se reparan las roscas del tornillo para restablecer el juego radial entre el diámetro interior del cañón y el diámetro exterior del tornillo.

Soluciones para el desgaste de tornillos extrusores

Para reparar daños localizados en las roscas de los tornillos, puedes utilizar aleaciones especiales antidesgaste y anticorrosión. Normalmente, querrá utilizar soldadura con gas inerte y soldadura por arco de argón plasma. También puede utilizar la tecnología de pulverización de metal para reparar los daños.

En primer lugar, rectifica la superficie cilíndrica desgastada del tornillo hasta una profundidad de 1,5 mm aproximadamente. A continuación, suelde una capa de aleación sobre la superficie para darle el tamaño adecuado, asegurándose de dejar suficiente material para el mecanizado. Por último, rectifique la superficie cilíndrica y las roscas del tornillo hasta alcanzar las dimensiones originales del tornillo.

La uniformidad de la temperatura es el reto más importante en los entornos de extrusión.Verdadero

Las temperaturas irregulares pueden provocar defectos en los productos, por lo que es esencial mantener un calentamiento uniforme para garantizar resultados de calidad.

El hinchamiento de la matriz es imprevisible y no puede controlarse durante la extrusión.Falso

El hinchamiento de la matriz puede controlarse ajustando parámetros como la temperatura, la presión y la velocidad de extrusión, lo que permite mejorar la consistencia del producto.

El proceso de extrusión de plásticos puede dar lugar a otros problemas?

El proceso de extrusión con extrusora de plástico es fundamental para fabricar diversos productos de plástico, pero puede enfrentarse a retos que afectan al rendimiento y la calidad.

Entre los problemas de la extrusión de plásticos figuran las dimensiones irregulares, la fractura de la masa fundida y la degradación térmica, a menudo debida a un control deficiente de la temperatura, al desgaste del equipo y a una selección incorrecta del material.

Problemas operativos

Si los operarios no comprenden los requisitos del equipo y del proceso, los resultados del moldeo por extrusión serán deficientes o la calidad del producto no estará a la altura. Solución: Formar a los operarios para mejorar su comprensión y dominio del equipo y el proceso.

Si el entorno operativo no es bueno, como la temperatura, la humedad y otros factores, afectará a los resultados del moldeo por extrusión. Solución: Necesitamos crear un buen ambiente de producción para asegurar que la temperatura y la humedad y otros factores estén en el rango apropiado.

Problemas de postprocesado

Utilizar el dibujo, el corte y otras tecnologías de postprocesado requiere destreza. Si no sabe lo que hace, afectará a la calidad de sus productos. Solución: Forme y guíe a sus operarios de postprocesado para que sepan lo que hacen y lo hagan bien.

Si el equipo de postprocesado está dañado o no se mantiene correctamente, también afectará a la calidad del producto. Solución: Inspeccione, mantenga y repare periódicamente el equipo de postprocesado, y detecte y solucione rápidamente los daños y fallos del equipo.

Problemas de equipamiento

Si tiene problemas con su extrusora, como que la temperatura no es la correcta, la boquilla está obstruida o la boquilla está desgastada, obtendrá una mala extrusión o piezas defectuosas. Solución: Tienes que ajustar la temperatura, la presión y la velocidad de la boquilla para asegurarte de que la máquina funciona bien. Si no limpias y cuidas tu máquina, también se estropeará la extrusión. Solución: Hay que limpiar y cuidar la máquina, y arreglarla si se rompe.

Deformación y problemas estructurales

- deformación del cañón:La deformación del barril provocará un efecto de plastificación deficiente, incapaz de dar forma. Solución: Detectar si el barril está deformado o reemplazarlo a tiempo cuando se encuentre deformado.Espesor de pared desigual es un gran no-no. Hará que sus productos acabados parezcan basura y le costará más dinero. Esto es lo que hay que hacer: Diseñe su producto de modo que no tenga un grosor de pared desigual. Fíjese en la forma del producto y en el material que utiliza, y asegúrese de que las paredes tienen el mismo grosor en todo el contorno.

Fallo del sistema Hot Melt

-

Fallo del control de temperatura: Si el control de la temperatura no se realiza correctamente, el producto fallará. Solución: Arregle el sistema de control de temperatura o sustituya el instrumento de control, y ajuste los parámetros de control de temperatura.

-

Fallo de plastificación:La plastificación consiste en fundir el plástico sólido y hacerlo fluir. Si la temperatura, el tiempo o la calidad del plastificante no son los adecuados, no plastificará bien y no podrás moldearlo. Solución: Ajuste la temperatura, el tiempo o aumente el volumen del barril para obtener más plastificante.

Fallo del sistema de alimentación

-

Cambiar el material no es oportuno:Diferentes materiales necesitan ajustar la cantidad de alimentación y la velocidad de alimentación, ningún ajuste conducirá a una alimentación deficiente. Solución: Cambie el material regularmente o ajústelo según la naturaleza del material.

-

Obstrucción del tubo de alimentación: esto hará que el material no entre en el tornillo, lo que provocará la rotura del material y una velocidad demasiado rápida del tornillo, lo que quemará el motor. Solución: Limpie la tubería obstruida o añada elementos calefactores para calentar la tubería.

La fractura de la masa fundida es un problema común en la extrusión de plásticos.Verdadero

La rotura de la masa fundida se produce cuando la geometría de la matriz de la extrusora o los ajustes de velocidad alteran el flujo suave del polímero, provocando defectos en la superficie.

La degradación térmica es inevitable en la extrusión de plásticos.Falso

La degradación térmica puede minimizarse con un control preciso de la temperatura y el uso de materiales termoestabilizados, que ayudan a mantener la integridad del producto.

Conclusión

Los procesos de extrusión de plásticos suelen tener problemas con la selección de materias primas, el diseño del molde, los parámetros del proceso y los fallos del equipo. Si las materias primas no están bien proporcionadas, tienen demasiada humedad o partículas demasiado grandes, la calidad del producto puede verse afectada. Si el molde está mal diseñado, desgastado o atascado, también puede causar problemas.

El control de la temperatura, la presión de extrusión, la velocidad de alimentación y la refrigeración deben controlarse cuidadosamente para garantizar la calidad. El mantenimiento de los equipos y las condiciones de funcionamiento también pueden afectar a los resultados del moldeo, y los operarios deben recibir formación para evitar errores. Unas técnicas de postprocesado y un mantenimiento de los equipos adecuados pueden mejorar la calidad del producto.

-

Explore este recurso para comprender las técnicas y parámetros esenciales para el éxito del moldeo por extrusión, garantizando productos de alta calidad. ↩

-

Descubra los ajustes de temperatura óptimos para el moldeo por extrusión con el fin de mejorar la calidad del producto y la eficacia del procesamiento. ↩

-

El control de la temperatura de moldeo por extrusión es vital para conseguir las características deseadas del producto. Este recurso proporciona directrices y consejos esenciales. ↩

-

Comprender la temperatura de fusión es crucial para optimizar los procesos de extrusión y garantizar la calidad del producto. Explore este enlace para obtener información detallada. ↩

-

La presión de fusión es un parámetro clave en la extrusión que afecta a la calidad y seguridad del producto. Obtenga más información sobre sus factores de influencia y su gestión. ↩

-

Comprender la velocidad de los tornillos es crucial para optimizar los procesos de extrusión y mejorar la calidad del producto. Explore este enlace para obtener información detallada. ↩

-

La relación de estirado es vital para conseguir las especificaciones deseadas del producto. Obtenga más información sobre su importancia en los procesos de extrusión. ↩

-

La contrapresión es esencial para garantizar una plastificación y estabilidad adecuadas. Descubra más sobre su importancia en la extrusión. ↩