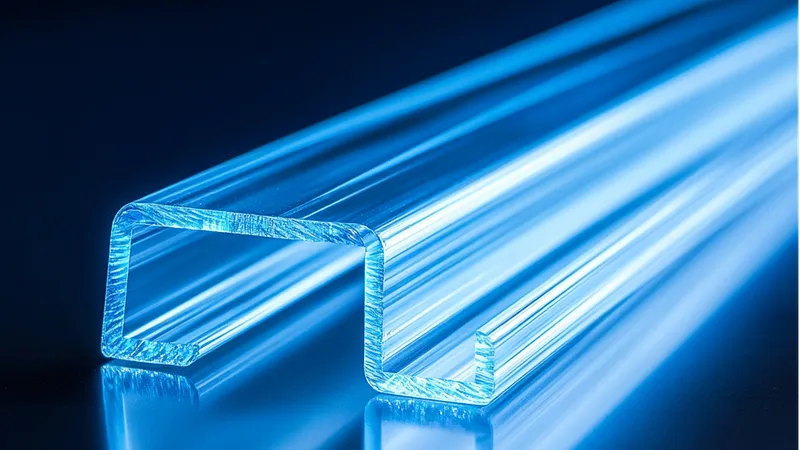

Fabricante de perfiles de PP a medida

Explore los perfiles de PP personalizados para una extrusión de plástico fuerte, resistente al calor y al impacto. Ideal para automoción, construcción y otros sectores. Solicite un presupuesto

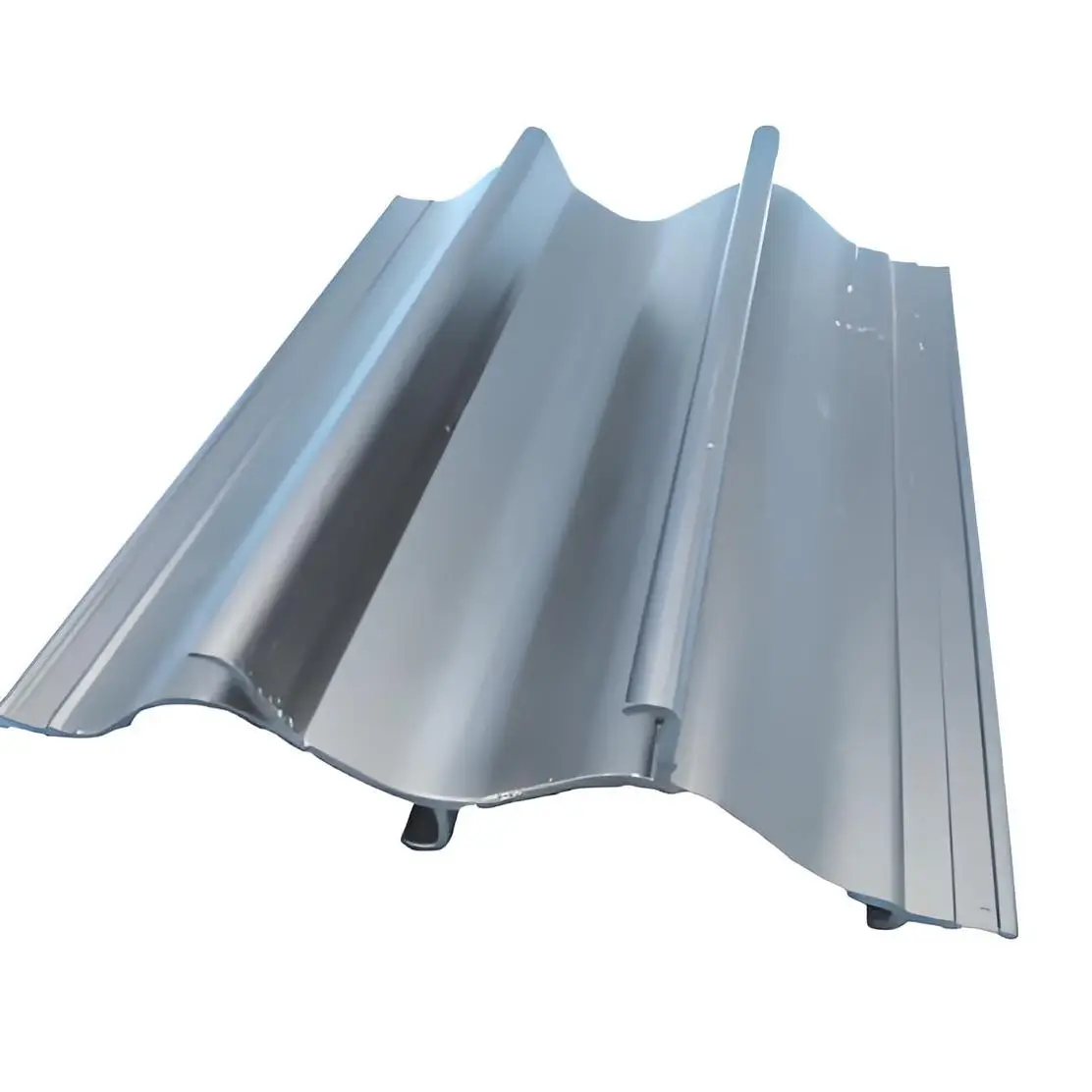

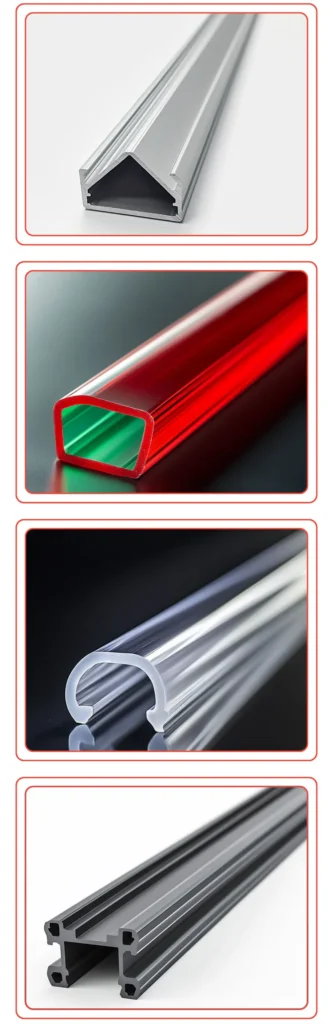

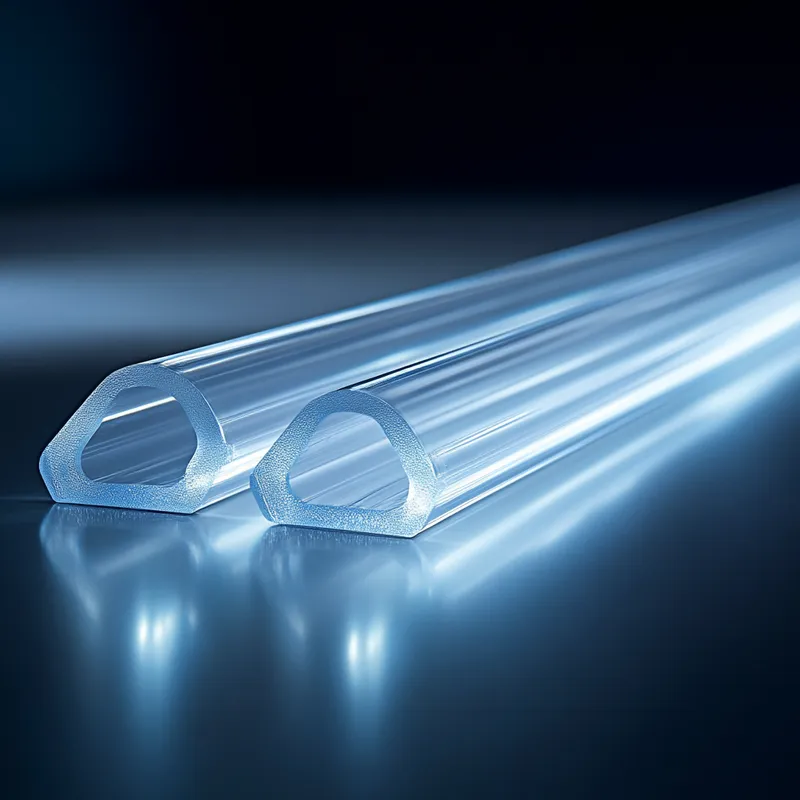

Perfil de la cubierta de PP

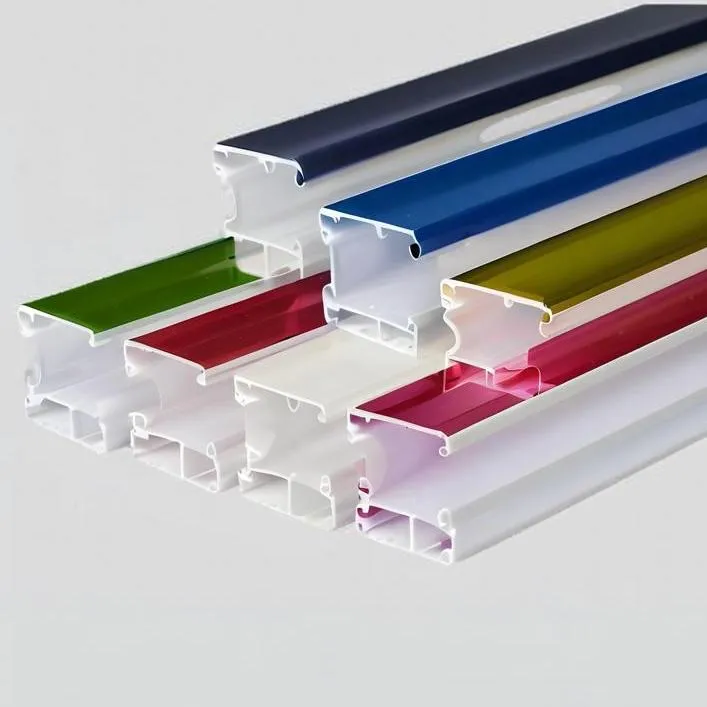

Perfil de barrera al agua de PP

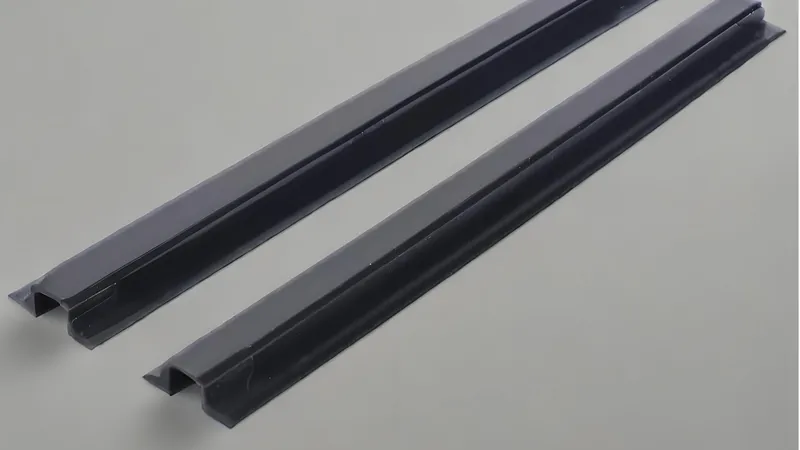

Perfil anticolisión PP

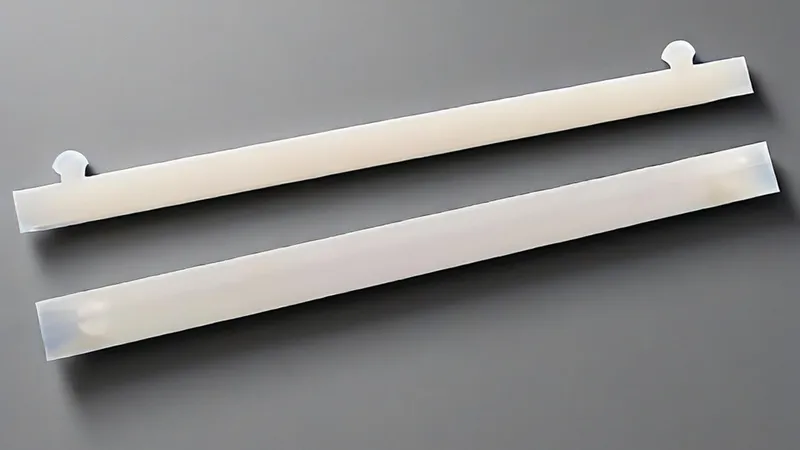

Cuchilla antivaho PP

Tira de sujeción PP

Guía para la fabricación de perfiles de extrusión de PP a medida

¿Qué son los perfiles PP?

Los perfiles PP (perfiles de polipropileno) son perfiles de plástico fabricados mediante procesos de extrusión de plástico, utilizando material de polipropileno (PP). Entre sus principales características y aplicaciones se incluyen:

1. Características principales y procesamiento:

① Proceso de extrusión:

- Los gránulos de PP se funden a 170-240℃ en una extrusora de tornillo, después se les da forma mediante moldes y se enfrían rápidamente.

Admite la personalización de lotes pequeños para diseños transversales complejos.

② Ventajas del material:

- Resistencia a la corrosión: Estable frente a ácidos, álcalis y disolventes orgánicos, ideal para revestimientos de equipos químicos.

- Peso ligero: Densidad de 0,90-0,91 g/cm³, lo que reduce los costes de transporte e instalación.

- Conformidad de grado médico: Cumple las normas de biocompatibilidad para productos sanitarios y envases.

③ Aplicaciones:

- Industrial: Tuberías resistentes a la corrosión, revestimientos de cables, bastidores de equipos.

- Medicina: Tubos de infusión, componentes de instrumentos quirúrgicos.

- Construcción: Tabiques ligeros, juntas impermeables.

2. Fabricación a medida:

Los fabricantes profesionales de perfiles de PP a medida optimizan el rendimiento mediante ajustes en el diseño del molde y aditivos (por ejemplo, fibra de vidrio). El procesamiento típico de la extrusión de PP incluye el secado, la fusión, el enfriamiento y el postratamiento.

¿Dónde se utilizan más los perfiles PP?

Los perfiles de PP (polipropileno) se utilizan ampliamente en diversas industrias debido a su resistencia a la corrosión, propiedades de ligereza, personalización y rentabilidad. A continuación se presentan los principales escenarios de aplicación y las correspondientes características del proceso de extrusión de plástico, analizados en relación con las necesidades de la industria:

1. Construcción y mobiliario doméstico:

① Sistemas de sellado:Los perfiles de PP destacan en las juntas de puertas y ventanas y en las cantoneras gracias a su adaptabilidad a la intemperie y a su flexibilidad térmica. La coextrusión con TPE mejora la hermeticidad y la vida útil, mientras que los embellecedores decorativos mantienen la integridad estructural a lo largo de las estaciones. Los diseños de moldes permiten la integración multimaterial para geometrías complejas.

② Sistemas de conductos de ventilación:Las rejillas de PP antimicrobiano optimizan el flujo de aire interior con diseños modulares para una instalación rápida. Las secciones transversales personalizadas conseguidas mediante moldes de precisión garantizan la compatibilidad con los diseños arquitectónicos. Sus propiedades ligeras reducen el esfuerzo de carga y mantienen la estabilidad química en entornos húmedos.

2. Electrodomésticos y electrónica:

① Juntas de frigorífico/congelador:La extrusión híbrida de TPE-PP equilibra la elasticidad y la resistencia a las heladas, evitando las fugas por condensación. Las estructuras multicapa soportan los frecuentes movimientos de la puerta, mientras que la estabilización UV preserva la integridad del sellado en diversos climas. Los gradientes de dureza personalizados satisfacen las demandas de sellado específicas de cada compartimento.

② Carcasas electrónicas:Las carcasas de PP de pared fina protegen los componentes de la humedad y la corrosión mediante tratamientos superficiales a escala nanométrica. La extrusión de alta precisión garantiza una tolerancia de ±0,1 mm en montajes sensibles al calor. Las fórmulas ignífugas cumplen las normas IEC sin comprometer la reciclabilidad.

3. Equipos médicos y sanitarios:

① Componentes de instrumentos de calidad médica: Los perfiles de PP se utilizan en pasamanos y rieles de botiquines. Deben cumplir normas de no toxicidad y resistencia química para garantizar la seguridad y la fiabilidad.

② Equipos de laboratorio: Los perfiles de PP ofrecen resistencia a ácidos y álcalis, lo que los hace ideales para entornos de laboratorio. El proceso de extrusión puede integrar modificadores antiestáticos para garantizar la seguridad y el cumplimiento de las normas.

4. Automoción y transporte:

① Partes interiores y funcionales: Los perfiles de PP se utilizan en soportes de salpicaderos y fundas de mazos de cables. El proceso de moldeo por extrusión-inyección permite integrar piezas complejas en un solo molde.

② Piezas estructurales ligeras: Las propiedades de baja densidad del PP permiten sustituir piezas metálicas, como los soportes de las bandejas de las baterías. El proceso de extrusión garantiza una distribución optimizada del grosor de las paredes para mejorar la resistencia y la durabilidad.

5. Tecnología Industrial y Medioambiental:

① Tuberías y depósitos resistentes a la corrosión: Los perfiles de PP se utilizan en depósitos de almacenamiento de productos químicos y galvanoplastia, con técnicas de extrusión de paredes gruesas que mejoran la resistencia química en entornos difíciles.

② Componentes del equipo medioambiental: Los perfiles de PP son ideales para soportes de relleno de torres de tratamiento de gases residuales. El proceso de extrusión permite personalizar las estructuras porosas, aumentando la superficie para mejorar el rendimiento.

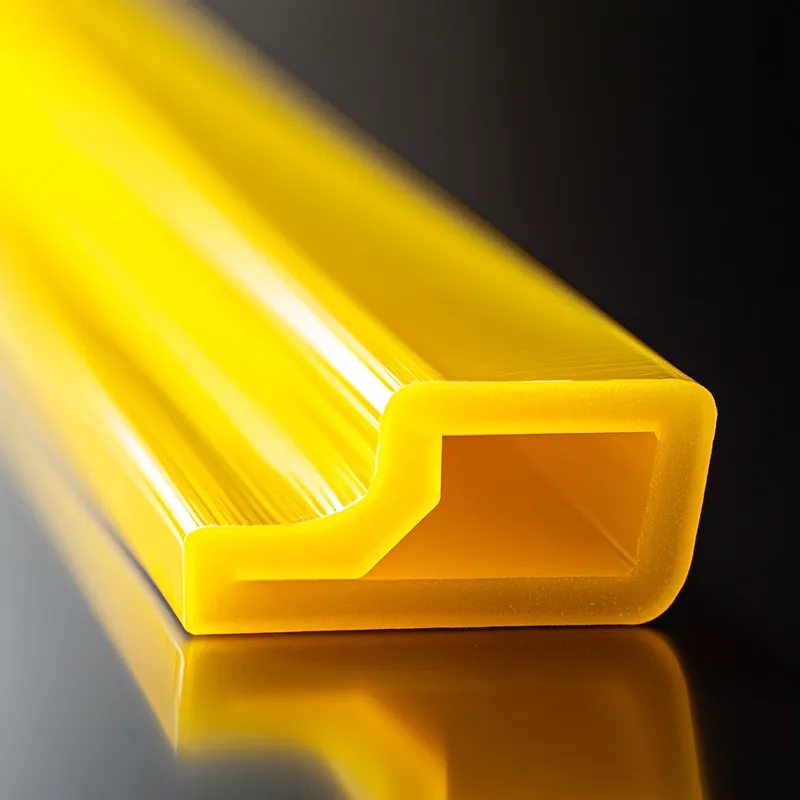

6. Ventajas de personalización:

① Personalización de lotes pequeños: Las secciones transversales personalizadas, como las tiras médicas antimordeduras o las pantallas de lámparas LED, pueden desarrollarse bajo demanda, con una tecnología de cambio rápido de moldes que ayuda a reducir costes.

② Formulaciones mejoradas:Los compuestos 30% GF-PP alcanzan una resistencia a la tracción de 120 MPa para cintas sísmicas de construcción. Los sistemas FR sin halógenos superan la norma UL94 V-0 con un grosor de 1,5 mm. Las mezclas conductoras negro-carbono alcanzan 10³Ω-cm para suelos industriales seguros ESD.

¿Cómo se fabrican los perfiles de PP? Guía paso a paso

Los perfiles de polipropileno (PP) se utilizan ampliamente en diversas industrias debido a su excelente durabilidad, resistencia química y versatilidad. La fabricación de perfiles de PP implica el proceso de extrusión de plástico, que es un método eficaz y rentable para producir perfiles personalizados a granel. A continuación encontrará una guía paso a paso sobre cómo se fabrican normalmente los perfiles de PP:

1. Selección y preparación del material:

El primer paso en la fabricación de perfiles de PP es seleccionar el grado adecuado de polipropileno. Esto puede variar en función del uso previsto del perfil, como aplicaciones industriales, médicas o de consumo. Para los perfiles de polipropileno de grado médico, el material debe cumplir estrictas normas de calidad y seguridad.

Una vez elegido el material, se prepara añadiendo los aditivos necesarios, como estabilizadores UV, antioxidantes o colorantes, para mejorar las prestaciones o las cualidades estéticas del perfil.

2. Proceso de extrusión de plásticos:

El núcleo de la producción de perfiles de PP es la extrusión de plástico, que consiste en fundir los gránulos de polipropileno y forzar el material fundido a través de una matriz para crear un perfil continuo. El proceso de extrusión incluye los siguientes pasos clave:

① Alimentación: Los gránulos de polipropileno se cargan en la tolva de una extrusora, desde donde se transportan hacia el barril.

② Calentamiento y fusión: El material se calienta dentro del barril de la extrusora, donde se funde gradualmente hasta alcanzar un estado viscoso.

③ Extrusión: El PP fundido se empuja a través de una matriz especialmente diseñada para dar la forma deseada al perfil. Esto puede incluir formas simples o diseños más complejos, dependiendo de la aplicación. Los perfiles se personalizan ajustando la matriz en consecuencia.

④ Refrigeración: Una vez que el perfil sale de la matriz, se enfría con aire o agua para solidificar la forma.

El procesamiento de perfiles de extrusión de PP requiere un control preciso de la temperatura, la presión y el diseño de la matriz para garantizar una producción de alta calidad y uniformidad.

3. Enfriamiento y corte posteriores a la extrusión:

Una vez extruido y enfriado, el perfil de PP suele pasar por una matriz de calibrado o un conjunto de rodillos para garantizar que mantenga las dimensiones previstas. A continuación, los perfiles extruidos se cortan en las longitudes requeridas.

En el caso de los perfiles de PP personalizados de lotes pequeños, cada lote se mide y corta cuidadosamente para satisfacer los requisitos específicos del cliente. La personalización puede incluir ajustes de grosor, anchura u otras características de diseño.

4. 4. Control de calidad e inspección:

Para garantizar que los perfiles de PP acabados cumplen las especificaciones exigidas, se realizan comprobaciones de control de calidad en varias fases del proceso de producción. Estos controles pueden incluir:

① Inspección dimensional: Garantizar que los perfiles cumplen las especificaciones exactas de tamaño y forma.

② Inspección visual: Comprobación de defectos superficiales, como grietas, decoloración o burbujas.

③ Pruebas de rendimiento: Probar la durabilidad del perfil, su resistencia química y otras propiedades funcionales, especialmente para aplicaciones exigentes como usos médicos o industriales.

5. Embalaje y entrega:

Una vez que los perfiles han pasado la inspección, se embalan cuidadosamente para su entrega. El embalaje puede incluir revestimientos o envoltorios protectores para evitar daños durante el transporte. A continuación, los perfiles de PP personalizados están listos para ser enviados a los clientes, ya sea a granel o en pedidos personalizados para proyectos específicos.

PP frente a metal/PVC: ¿qué material es más rentable?

Cuando se trata de seleccionar materiales para la fabricación, la rentabilidad es siempre una prioridad absoluta. La elección entre PP (polipropileno), metal y PVC (cloruro de polivinilo) puede influir significativamente tanto en el coste de producción como en el rendimiento de sus productos. A continuación, analizaremos la comparación del PP con el metal y el PVC, centrándonos en las ventajas que ofrece el PP en términos de coste y rendimiento del material. Además, destacaremos cómo la extrusión de plástico puede ser un proceso eficaz para producir perfiles de PP.

1. Rentabilidad del PP:

El polipropileno (PP) suele considerarse uno de los materiales más rentables para fabricar perfiles a medida. Como fabricante de perfiles de polipropileno a medida, el PP ofrece ventajas significativas en términos de coste de la materia prima, velocidad de fabricación y flexibilidad. El menor coste de material del PP, combinado con el hecho de que se puede procesar fácilmente mediante perfiles de extrusión de PP, lo convierte en un material idóneo para aplicaciones sensibles a los costes.

Para una producción a menor escala, también es viable la personalización de perfiles de PP en lotes pequeños. Con la tecnología de extrusión de plásticos, el PP puede moldearse eficazmente en perfiles personalizados en tiradas de bajo volumen, lo que lo convierte en una opción ideal para las industrias que requieren componentes especializados en tiradas cortas. Ya sea para aplicaciones industriales, médicas o de consumo, el PP ofrece una barrera de entrada más baja que los metales o el PVC.

2. Durabilidad y resistencia a la corrosión:

El PP es intrínsecamente resistente a la corrosión, lo que lo hace adecuado para entornos que requieren materiales que soporten condiciones duras. En cambio, los metales suelen necesitar revestimientos adicionales para evitar la corrosión, lo que puede añadir costes adicionales con el tiempo. En comparación con los perfiles metálicos, el PP es más ligero y no requiere mantenimiento ni sustituciones periódicas debido a la oxidación, lo que lo convierte en una solución rentable a largo plazo.

Para las industrias que trabajan en entornos corrosivos, el PP es el material preferido. Ya sea en perfiles de polipropileno de grado médico o en otras aplicaciones de alta demanda, la durabilidad del PP es inigualable para su precio.

3. Consideraciones sobre el peso:

Otro aspecto en el que brilla la extrusión de PP es el ahorro de peso. En comparación con los metales, el PP es mucho más ligero, lo que reduce los costes de transporte y la necesidad de estructuras pesadas. Esta ventaja es especialmente notable en sectores como la automoción y la construcción, donde el ahorro de peso contribuye directamente a la reducción de los costes generales.

4. Flexibilidad de procesamiento:

La extrusión de plástico de PP permite una producción en serie rápida y eficaz de perfiles personalizados con tolerancias estrictas. La versatilidad del PP significa que puede extruirse en una amplia variedad de formas y tamaños, con un control preciso de las dimensiones y la consistencia del material. Esto contrasta con la mayor complejidad del procesamiento de metales, que a menudo requiere métodos más largos y costosos, como la fundición o el mecanizado.

Además, los perfiles de PP pueden integrarse fácilmente con otros materiales, lo que ofrece una vía eficaz para soluciones híbridas. La personalización de perfiles para necesidades específicas, como en polipropileno de grado médico, es otra forma en que el PP supera tanto al PVC como al metal.

5. PVC frente a PP: principales diferencias:

Aunque el PVC es otro plástico popular, tiende a ser más rígido y menos resistente químicamente que el PP. El PVC suele necesitar estabilizadores o plastificantes para mejorar sus propiedades, lo que puede aumentar los costes de producción. En cambio, el PP es más resistente a la fatiga y tiene una resistencia química superior sin necesidad de aditivos adicionales.

Aunque los perfiles de extrusión de PVC se utilizan ampliamente, sobre todo en la construcción, la extrusión de PP ofrece un rendimiento superior en términos de coste y durabilidad para muchas aplicaciones, especialmente cuando la resistencia a la corrosión y la personalización son factores clave.

6. Conclusión: ¿Por qué elegir PP?

Cuando se considera la rentabilidad, el PP destaca como la opción óptima para una serie de aplicaciones. Su bajo coste de material, combinado con la facilidad de procesamiento mediante extrusión de plástico, permite un ahorro significativo en la fabricación. Tanto si está creando perfiles de polipropileno personalizados para uso industrial, perfiles de polipropileno de grado médico u otras aplicaciones especializadas, el PP ofrece una solución duradera y rentable con unos costes generales inferiores en comparación con el metal o el PVC.

En resumen, para las empresas que buscan optimizar costes sin comprometer el rendimiento del material, la extrusión de PP ofrece una clara ventaja, especialmente cuando se trata de la personalización de perfiles de PP en lotes pequeños y la creación de perfiles de plástico resistentes a la corrosión.

¿Cómo elegir el grado de PP adecuado para su proyecto?

Elegir el grado de polipropileno (PP) adecuado es fundamental para el éxito de su proyecto de extrusión de plástico. El PP es un termoplástico versátil que se utiliza en una amplia gama de industrias, desde el envasado y la automoción hasta aplicaciones médicas. Tanto si trabaja con fabricantes de perfiles de polipropileno a medida, como si está considerando el procesamiento de perfiles de extrusión de PP o necesita perfiles de plástico resistentes a la corrosión, la selección del grado adecuado garantiza el rendimiento, la durabilidad y la rentabilidad de su producto.

1. Comprender las propiedades de los materiales de PP:

El polipropileno está disponible en varios grados, cada uno de ellos adecuado para aplicaciones diferentes. Las propiedades mecánicas, la resistencia química y la estabilidad térmica del material son factores cruciales que hay que tener en cuenta. Para proyectos que requieran perfiles de polipropileno de grado médico, asegúrese de que el grado de PP cumple las estrictas normativas de seguridad y biocompatibilidad.

① Resistencia mecánica: Cuánta carga puede soportar el material sin deformarse.

② Resistencia química: Ideal para aplicaciones expuestas a sustancias corrosivas.

③ Estabilidad térmica: Para uso en entornos de alta temperatura.

2. Considere su proceso de extrusión:

El proceso de extrusión del plástico desempeña un papel importante en el rendimiento del material de PP. Si necesita producir pequeños lotes de perfiles de PP personalizados, es esencial seleccionar un grado que garantice una extrusión suave. Algunos grados son más adecuados para la extrusión que otros, ya que proporcionan un flujo y una estabilidad óptimos.

① Velocidad de extrusión: Elija un grado que ofrezca un caudal constante para una producción eficiente..

② Compatibilidad de materiales: Asegúrese de que la calidad se ajusta a las especificaciones del equipo de extrusión y del utillaje.

3. Adaptación a sus necesidades específicas:

Los distintos sectores requieren propiedades específicas. Por ejemplo, si está produciendo perfiles de plástico resistentes a la corrosión para aplicaciones marinas o al aire libre, un PP de alta calidad con mayor resistencia química es clave. Del mismo modo, los perfiles de polipropileno de grado médico deben cumplir las normas de seguridad, especialmente si están en contacto directo con el cuerpo humano.

Personalización: Trabaje con fabricantes de perfiles de PP a medida para crear materiales con propiedades adaptadas a las necesidades de su proyecto.

4. 4. Equilibrar costes y prestaciones:

Seleccionar el grado de material de PP adecuado requiere equilibrar el coste y el rendimiento. Para la personalización de perfiles de PP en lotes pequeños, puede considerar el uso de calidades más baratas sin comprometer las propiedades esenciales. Por otro lado, los grados de alto rendimiento pueden ser necesarios para aplicaciones críticas, pero tienen un precio más elevado.

5. Pruebe el material para su aplicación específica:

Antes de comprometerse a una gran tirada de producción, es crucial probar el grado de PP en su aplicación específica. Esto ayuda a identificar con antelación cualquier problema potencial, como la deformación o la fragilidad. Las pruebas garantizan que el material funcionará como se espera, ya sea para perfiles resistentes a la corrosión o para usos médicos.

6. Consulte con expertos:

Colabore estrechamente con los fabricantes y proveedores de perfiles de extrusión de PP para obtener orientación sobre qué grado de material se adapta mejor a sus necesidades. Pueden recomendarle materiales basados en años de experiencia, y también pueden ayudarle a optimizar su proceso de extrusión para obtener mejores resultados.

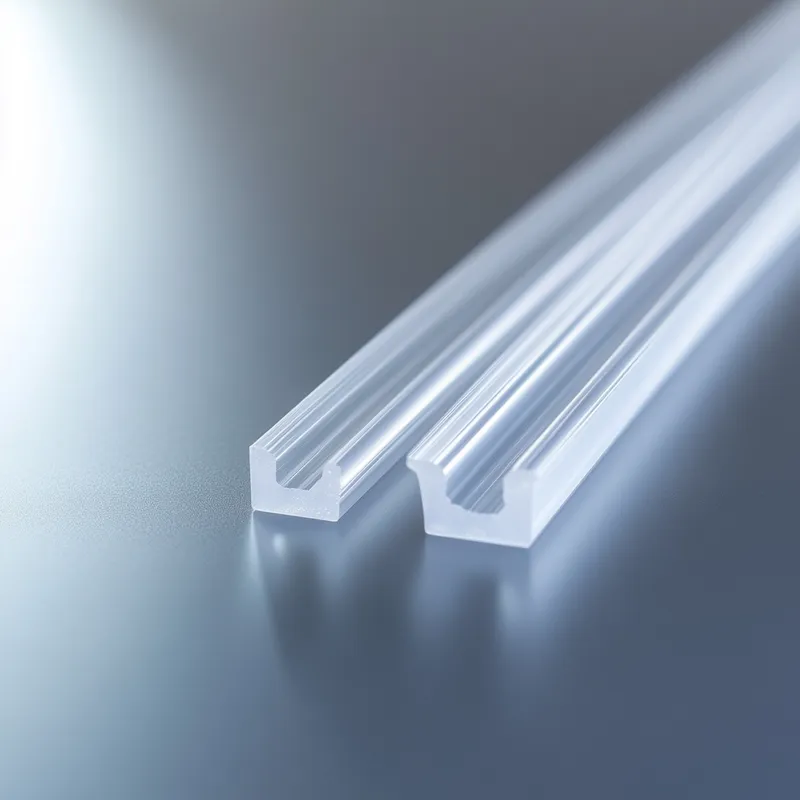

¿Pueden personalizarse totalmente los perfiles de PP?

Sí, los perfiles de PP (polipropileno) pueden personalizarse por completo, y el proceso de extrusión de plástico desempeña un papel crucial en esta personalización. Los perfiles de PP son conocidos por su versatilidad, que permite a los fabricantes crear una amplia gama de formas, tamaños y especificaciones en función de las necesidades del cliente. El proceso de extrusión consiste en forzar polipropileno fundido a través de una matriz para formar perfiles continuos, que luego pueden cortarse a la longitud deseada.

Las opciones de personalización de los perfiles PP incluyen:

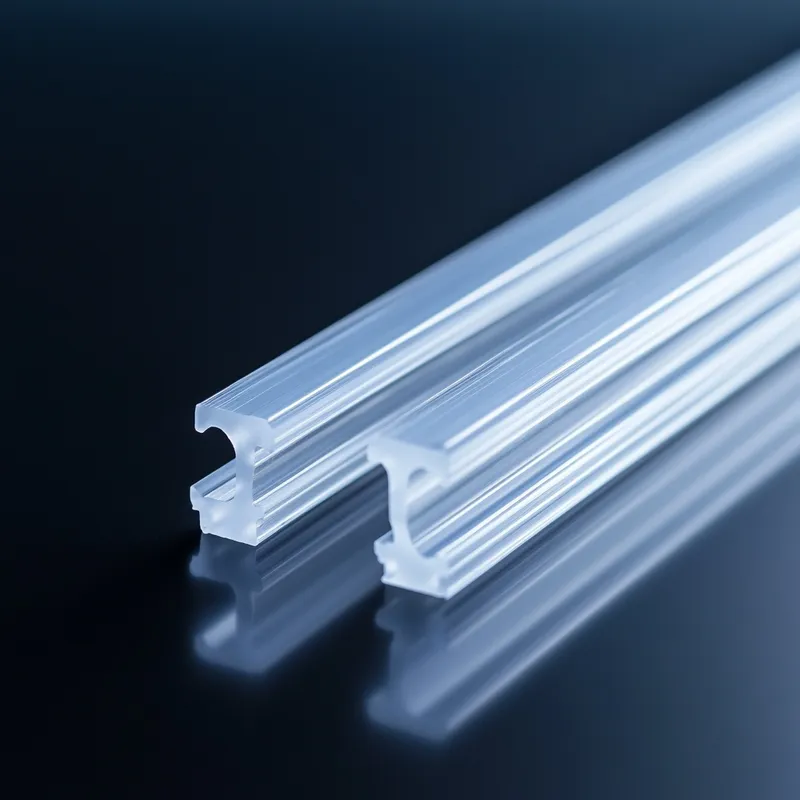

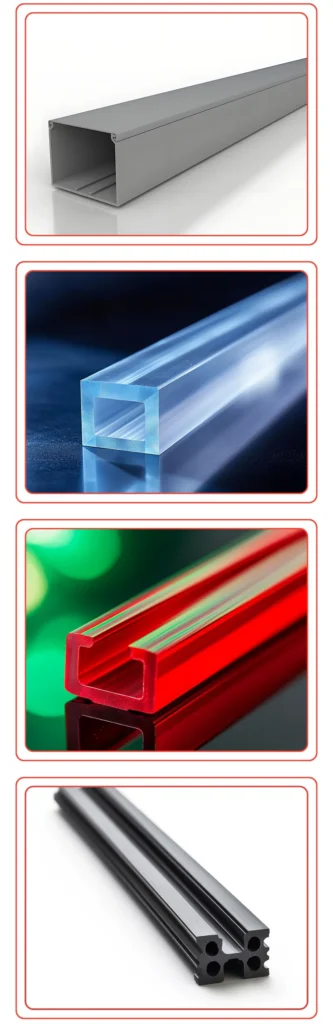

① Forma y tamaño: Los perfiles pueden adaptarse a requisitos específicos, desde formas geométricas sencillas a formas complejas personalizadas.

② Espesor y resistencia: El proceso de extrusión permite ajustar el grosor de las paredes, lo que repercute en la resistencia y durabilidad del producto final.

③ Acabado superficial: El acabado superficial de los perfiles de PP puede modificarse para satisfacer requisitos estéticos o funcionales (por ejemplo, superficies lisas, texturadas o con dibujos).

④ Aditivos y modificaciones: Se pueden añadir formulaciones personalizadas durante la extrusión para mejorar propiedades específicas, como la resistencia a la corrosión, la estabilidad a los rayos UV o la conformidad con las normas médicas.

⑤ Producción de pequeños lotes: Los perfiles de PP pueden fabricarse en lotes pequeños, por lo que son adecuados para tiradas de bajo volumen o prototipos, lo que resulta ideal para nichos de mercado o aplicaciones especializadas.

Fabricante de perfiles de PP a medida

¿Busca un fabricante fiable de perfiles de PP a medida? Estamos especializados en perfiles de polipropileno de alta calidad, diseñados con precisión y adaptados a sus necesidades.

Guía para la fabricación de perfiles de extrusión de PP a medida

- ¿Qué hace que los perfiles PP sean sostenibles?

- ¿Cómo se comportan los perfiles PP en condiciones extremas?

- ¿Qué retos plantea la tramitación de perfiles de PP?

- ¿Cómo mejorar las propiedades de los perfiles de PP?

- ¿Cuáles son las principales ventajas y limitaciones de los perfiles PP?

- ¿Qué ideas falsas hay que evitar en los perfiles del PP?

¿Qué hace que los perfiles PP sean sostenibles?

Los perfiles de polipropileno (PP) son cada vez más reconocidos por su sostenibilidad, especialmente en el contexto de los procesos de extrusión de plásticos. Estos perfiles no sólo son duraderos, sino también respetuosos con el medio ambiente cuando se producen de forma responsable. Veamos por qué los perfiles de PP son una opción sostenible:

1. Durabilidad y longevidad:

Los perfiles de PP son muy resistentes a la corrosión, lo que los hace ideales para aplicaciones que requieren soluciones duraderas. Su excepcional durabilidad reduce la necesidad de sustituciones frecuentes, disminuyendo los residuos y la huella de carbono con el paso del tiempo. Esto es especialmente importante en sectores como la automoción, la construcción y la sanidad, donde la longevidad es fundamental.

2. Producción energéticamente eficiente:

El proceso de extrusión de plástico utilizado para crear perfiles de PP es eficiente desde el punto de vista energético, ya que requiere menos energía en comparación con otros métodos de fabricación. Esto contribuye a reducir el impacto medioambiental general durante la producción. El proceso consiste en fundir el plástico y darle forma de perfiles mediante una matriz, lo que permite una producción precisa y personalizada con un desperdicio mínimo.

3. Reciclabilidad:

El PP es uno de los plásticos más reciclables, y los perfiles fabricados con él pueden reutilizarse para producir nuevos artículos sin una degradación significativa de su calidad. Esto ayuda a reducir el volumen de residuos que acaban en los vertederos y promueve una economía circular. Los fabricantes de perfiles de PP a medida suelen trabajar con PP reciclado para crear productos sostenibles.

4. Resistencia química y a la corrosión:

Los perfiles de PP tienen una excelente resistencia a los productos químicos, la humedad y los entornos corrosivos. Esto los hace ideales para su uso en industrias como la agricultura, el procesamiento químico y la marina, donde la exposición a condiciones duras es habitual. Su capacidad para resistir la corrosión prolonga aún más su ciclo de vida, contribuyendo así a la sostenibilidad.

5. Biocompatibilidad:

Para aplicaciones médicas, los perfiles de PP pueden fabricarse en un formato de grado médico, lo que garantiza que cumplen estrictas normas de higiene al tiempo que mantienen la misma durabilidad y resistencia. Esto los convierte en una opción sostenible en el ámbito médico, donde los productos deben ser fiables y seguros para un uso repetido.

6. Personalización de pequeños lotes:

La personalización de perfiles de PP en lotes pequeños permite a los fabricantes crear sólo lo que necesitan, lo que reduce los residuos y minimiza la sobreproducción. Esta flexibilidad es especialmente beneficiosa para sectores que requieren soluciones especializadas, como las aplicaciones médicas o de automoción.

¿Cómo se comportan los perfiles PP en condiciones extremas?

Los perfiles de polipropileno (PP), cuando se fabrican mediante extrusión de plástico, son conocidos por su versatilidad y fuerte rendimiento en una serie de entornos, incluidas temperaturas extremas y condiciones duras. El propio proceso de extrusión permite controlar con precisión la forma, el tamaño y las propiedades de los perfiles de PP, garantizando que cumplan requisitos específicos.

1. Rendimiento a temperaturas extremas:

Los perfiles de PP presentan una buena estabilidad térmica, soportando normalmente temperaturas que oscilan entre -20°C y 100°C. Esto los hace adecuados para su uso tanto en ambientes fríos como calientes, donde mantienen la integridad estructural sin deformaciones significativas. Sin embargo, a temperaturas más altas, el PP puede ablandarse y perder rigidez, lo que debe tenerse en cuenta al diseñar aplicaciones que impliquen la exposición al calor durante periodos prolongados.

En climas más fríos, los perfiles de PP conservan su flexibilidad, evitando la fragilidad que puede producirse en otros materiales como el PVC. Esta elasticidad les permite rendir bien incluso a temperaturas bajo cero, lo que los hace ideales para su uso en sectores como la automoción y la construcción, donde las fluctuaciones de temperatura son habituales.

2. Rendimiento en entornos difíciles:

El PP es conocido por su excelente resistencia a productos químicos, aceites y disolventes, lo que lo hace especialmente valioso en entornos industriales difíciles. Por ejemplo, los perfiles de PP pueden utilizarse en los sectores de procesamiento químico, automoción y agricultura, donde la exposición a sustancias corrosivas es un problema.

El proceso de extrusión permite a los fabricantes crear perfiles de polipropileno personalizados que cumplen requisitos específicos, como una mayor resistencia química o la capacidad de soportar la exposición a los rayos UV en aplicaciones exteriores. Además, los perfiles de extrusión de PP son ligeros pero duraderos, lo que puede suponer una ventaja significativa en industrias que buscan reducir el peso total sin comprometer la resistencia.

3. Resistencia a la corrosión:

Una de las principales ventajas de los perfiles de plástico resistentes a la corrosión fabricados con PP es su capacidad para resistir la degradación cuando se exponen a la humedad, las sales y muchos productos químicos. Esto hace que los perfiles de PP sean adecuados para aplicaciones marinas, tratamiento de aguas y otros entornos corrosivos. El proceso de extrusión permite unos acabados superficiales perfeccionados que mejoran la resistencia a la corrosión del producto final.

4. Perfiles de PP de grado médico:

Cuando se trata de perfiles de polipropileno de calidad médica, el proceso de extrusión garantiza altos niveles de precisión y limpieza, esenciales en las aplicaciones médicas. El PP no es tóxico y puede esterilizarse, por lo que es la opción preferida para dispositivos y equipos médicos. También es posible la personalización para lotes pequeños, atendiendo a requisitos médicos específicos.

5. Personalización de lotes pequeños:

Para las empresas que necesitan personalizar perfiles de PP en lotes pequeños, el proceso de extrusión de plástico puede adaptarse a volúmenes de producción más bajos sin comprometer la calidad. Esta flexibilidad es ideal para sectores que requieren formas especializadas o personalizadas, pero que no necesitan grandes cantidades, como la creación de prototipos o las aplicaciones especializadas.

¿Qué retos plantea la tramitación de perfiles de PP?

El polipropileno (PP) es un plástico versátil que se utiliza en diversas industrias para fabricar perfiles como tubos, láminas y componentes personalizados. Sin embargo, al procesar perfiles de PP mediante extrusión de plástico, pueden surgir varios retos. A continuación se presentan algunos de los retos más comunes y sus soluciones:

1. Acabado superficial deficiente:

Problema: Uno de los retos más comunes en la extrusión de perfiles de PP es conseguir un acabado superficial liso y sin defectos. Problemas como rayas, marcas o texturas rugosas pueden aparecer debido a ajustes de extrusión o procesos de enfriamiento inadecuados.

Solución:

① Ajustes de la extrusora: Asegúrese de que la temperatura de extrusión está optimizada (normalmente en torno a 200-240°C para el PP). Si es demasiado alta, podría provocar degradación; demasiado baja, podría afectar al flujo.

② Sistema de refrigeración: Controle la velocidad de enfriamiento para evitar alabeos o irregularidades en la superficie. Utilice técnicas de enfriamiento adecuadas, como el enfriamiento por aire o por agua, para garantizar un enfriamiento uniforme en todo el perfil.

③ Mantenimiento de moldes: Limpie y mantenga regularmente los moldes para evitar la acumulación de material, que también puede afectar a la calidad de la superficie.

2. Espesor incoherente:

Problema: Pueden producirse variaciones en el grosor de las paredes o incoherencias dimensionales debido a una configuración incorrecta de la extrusión o la matriz.

Solución:

① Diseño de la matriz: Optimice el diseño del troquel para garantizar una distribución uniforme del material. Un troquel bien diseñado puede controlar el flujo y el grosor del perfil de PP.

② Velocidad de la extrusora: Ajuste la velocidad del extrusor para adaptarla a la capacidad del troquel y garantizar un flujo de material uniforme.

3. Die Swell:

Problema: El PP tiende a expandirse después de salir de la matriz de extrusión, un fenómeno conocido como "hinchamiento de la matriz". Esto puede dificultar la obtención de perfiles de dimensiones precisas, especialmente en aplicaciones personalizadas.

Solución:

① Compensación del hinchamiento de la matriz: Tenga en cuenta de forma preventiva el hinchamiento de la matriz diseñando moldes y matrices que puedan adaptarse a la tasa de hinchamiento prevista.

② Parámetros de procesamiento: Ajuste cuidadosamente la temperatura y la presión de extrusión para reducir el grado de hinchamiento de la matriz.

4. Degradación del material:

Problema: El calor excesivo o la exposición prolongada a altas temperaturas pueden degradar el PP, provocando su decoloración, la reducción de sus propiedades mecánicas y la liberación de humos nocivos.

Solución:

① Control de temperatura: Utilice controles de temperatura precisos durante la extrusión para evitar el sobrecalentamiento.

② Aditivos: Incorpore estabilizadores o antioxidantes al material de PP para mejorar su resistencia al calor y a la degradación.

5. Alto encogimiento:

Problema: El PP puede sufrir una contracción significativa tras el enfriamiento, lo que puede afectar a las dimensiones y la forma finales del perfil, dando lugar a defectos.

Solución:

① Diseño del molde: Tenga en cuenta la contracción al diseñar el molde. Los moldes más grandes o ligeros ajustes en el diseño pueden ayudar a reducir los efectos de la contracción.

② Formulación del material: Utilice grados de PP de baja contracción o modifique la formulación del material para mitigar la contracción.

6. Fragilidad y agrietamiento:

Problema: Aunque el PP es generalmente conocido por su tenacidad, puede volverse quebradizo en determinadas condiciones, especialmente en ambientes fríos o cuando se expone a tensiones químicas.

Solución:

① Aditivos endurecedores: Utilice grados de PP modificados por impacto o aditivos que mejoren la tenacidad y la resistencia al agrietamiento del material.

② Tratamiento posterior: Considerar técnicas de postprocesado como el recocido o el tratamiento térmico para mejorar las propiedades mecánicas del material y reducir la fragilidad.

7. Contaminación y pureza:

Problema: Las impurezas del material, como el polvo o las partículas extrañas, pueden afectar a la calidad y resistencia del perfil de PP.

Solución:

① Limpieza: Mantenga un entorno limpio durante el proceso de extrusión y asegúrese de que la materia prima de PP está libre de contaminantes.

② Control de calidad: Aplique estrictos procedimientos de control de calidad para detectar y eliminar cualquier impureza antes de procesar el material.

¿Cómo mejorar las propiedades de los perfiles PP?

Para mejorar las propiedades de los perfiles de PP, el proceso de extrusión desempeña un papel fundamental. El proceso de extrusión permite un control preciso de las propiedades del material, por lo que resulta ideal para adaptar los perfiles de PP a unos requisitos de rendimiento específicos. A continuación se exponen algunas estrategias para mejorar el rendimiento de los perfiles de PP:

1. Resistencia a los rayos UV:

① Incorporación de estabilizadores UV: Añadir estabilizadores o absorbentes de UV durante el proceso de extrusión puede mejorar significativamente la resistencia a los rayos UV de los perfiles de PP. Estos aditivos protegen el material de la degradación debida a la exposición prolongada a la luz solar, alargando la vida útil de los perfiles en entornos exteriores.

Revestimiento: Otro método consiste en aplicar un revestimiento resistente a los rayos UV en la superficie de los perfiles de PP después de la extrusión. Esto proporciona una capa adicional de protección contra los dañinos rayos UV, mejorando la durabilidad del material.

2. Retardancia a la llama:

① Aditivos ignífugos: Mediante la incorporación de retardantes de llama durante la extrusión, los perfiles de PP pueden hacerse resistentes al fuego. Estos aditivos actúan formando una capa protectora de carbonilla o interfiriendo químicamente en el proceso de combustión, reduciendo la inflamabilidad del material.

② Mezclas de polímeros: La mezcla de PP con polímeros ignífugos también puede mejorar la resistencia al fuego. El proceso de extrusión puede ajustarse para lograr la proporción de mezcla adecuada, lo que da como resultado perfiles con las propiedades inherentes del PP y una mayor resistencia a las llamas.

3. Refuerzo:

① Incorporación de rellenos: Reforzar los perfiles de PP con cargas como fibras de vidrio o de carbono durante la extrusión puede aumentar su resistencia y rigidez. El refuerzo con fibra de vidrio es especialmente común en aplicaciones que requieren un mayor rendimiento mecánico, como en automoción o usos industriales.

② Rellenos minerales: La adición de cargas minerales, como el talco o el carbonato cálcico, puede mejorar la estabilidad dimensional y la resistencia al calor de los perfiles de PP, al tiempo que reduce los costes. Estas cargas también mejoran la rigidez general del perfil sin afectar significativamente a su peso.

4. Personalización de pequeños lotes:

Flexibilidad en la producción: El proceso de extrusión permite fabricar perfiles de PP en lotes pequeños, lo que resulta ideal para pedidos personalizados. La producción a pequeña escala permite modificar con flexibilidad la composición del material para satisfacer las necesidades específicas del cliente, manteniendo la rentabilidad.

5. Personalización y aplicaciones específicas:

① Perfiles de PP de grado médico: Para aplicaciones médicas, los perfiles de PP pueden extruirse utilizando resinas de grado médico que cumplen estrictas normas reglamentarias. Estas resinas también pueden modificarse para obtener propiedades como la biocompatibilidad y la resistencia a la esterilización.

② Resistencia a la corrosión: Al mejorar el material de PP con aditivos resistentes a la corrosión, se pueden fabricar perfiles para su uso en entornos difíciles, como las industrias química o marina.

¿Cuáles son las principales ventajas y limitaciones de los perfiles PP?

Los perfiles de PP (polipropileno), producidos mediante el proceso de extrusión de plástico, ofrecen varias ventajas, como una excelente resistencia a la corrosión, un diseño ligero y rentabilidad. Pueden personalizarse fácilmente para diversos sectores, desde perfiles de polipropileno de grado médico hasta la personalización de perfiles de PP en lotes pequeños. Sin embargo, presentan algunas limitaciones, como una baja resistencia a los rayos UV y un rango de temperaturas relativamente estrecho. Comprender tanto las ventajas como los retos de los perfiles de PP ayuda a los fabricantes a tomar decisiones informadas para aplicaciones en automoción, construcción, etc.

1. Principales ventajas del uso de perfiles de PP:

① Excelente resistencia a la corrosión: Los perfiles de PP son muy resistentes a muchos productos químicos, ácidos y bases. Esto los hace ideales para aplicaciones en industrias que trabajan con sustancias agresivas, como el procesamiento químico y el tratamiento de aguas residuales. La resistencia a la corrosión garantiza una larga durabilidad, incluso en entornos difíciles.

② Versátil y personalizable: Los perfiles de PP pueden extruirse fácilmente en diversas formas y tamaños, lo que ofrece flexibilidad en el diseño y la personalización. Tanto si necesita perfiles estándar como formas complejas y personalizadas, el proceso de extrusión permite una producción rápida y precisa. Esto hace que los perfiles de PP sean una opción atractiva para fabricantes de sectores como la automoción, la construcción y el embalaje.

③ Ligero y duradero: El polipropileno es un material ligero que no compromete la resistencia ni la durabilidad. Los perfiles fabricados con PP mantienen una alta resistencia a los impactos y soportan grandes esfuerzos, por lo que son ideales para su uso a largo plazo en diversas aplicaciones.

Rentable: El proceso de extrusión del plástico es eficiente, lo que hace que los perfiles de PP sean más asequibles en comparación con otros materiales. Además, el PP es menos caro que muchos otros plásticos técnicos, lo que ayuda a mantener bajos los costes de producción sin sacrificar el rendimiento.

⑤ Opciones de grado médico: Los perfiles de PP pueden fabricarse para cumplir normas estrictas para aplicaciones médicas, como la esterilización y la biocompatibilidad. Para perfiles de grado médico, el PP es una opción ideal por su no toxicidad y facilidad de esterilización, cumpliendo las estrictas normativas del sector sanitario.

⑥ Beneficios medioambientales: El polipropileno es un material reciclable, lo que convierte a los perfiles de PP en una opción más sostenible en comparación con otros plásticos. Este aspecto es especialmente importante para las empresas que buscan reducir su huella medioambiental.

2. Limitaciones del uso de perfiles PP:

① Baja resistencia a los rayos UV: El PP no es muy resistente a la radiación ultravioleta (UV). La exposición prolongada a la luz UV puede degradar el material, provocando la pérdida de color y de propiedades mecánicas. Esto puede limitar su uso en aplicaciones exteriores a menos que se tomen medidas de protección adicionales, como estabilizadores UV o revestimientos.

② Rango de temperatura limitado: El polipropileno tiene un punto de fusión relativamente bajo (160-170°C), lo que limita su uso en entornos de altas temperaturas. Los perfiles de PP no son adecuados para aplicaciones que impliquen la exposición a altas temperaturas o líquidos calientes, ya que pueden deformarse o fundirse.

③ Fragilidad a bajas temperaturas: Aunque los perfiles de PP suelen ser resistentes, pueden volverse quebradizos a temperaturas muy bajas. Esto hace que no sean adecuados para aplicaciones en las que el material vaya a estar expuesto a condiciones de congelación o bajo cero, a menos que se utilicen formulaciones especializadas.

④ Potencial de agrietamiento por tensión: En determinadas condiciones, los perfiles de PP pueden ser propensos al agrietamiento por tensión, especialmente si se exponen a productos químicos agresivos o a tensiones mecánicas a lo largo del tiempo. Esta limitación puede solucionarse mediante una cuidadosa selección del material o el uso de aditivos, pero es una consideración importante en la fase de diseño.

⑤ Acabado superficial: Aunque los perfiles de PP pueden tener un acabado liso, conseguir superficies de alta calidad y estéticamente agradables puede requerir pasos adicionales de postprocesado. En aplicaciones en las que el aspecto del producto es crucial, pueden ser necesarios tratamientos de acabado adicionales.

¿Qué ideas falsas hay que evitar en los perfiles del PP?

A la hora de aplicar perfiles de PP (polipropileno), hay varios conceptos erróneos que debe evitar, sobre todo teniendo en cuenta el proceso de extrusión del plástico, que desempeña un papel fundamental en la conformación de estos materiales. He aquí algunos de los más comunes:

1. Subestimación de la compatibilidad de los materiales:

Una idea equivocada es suponer que todos los perfiles de PP funcionarán igual en todas las aplicaciones. Aunque el PP es conocido por su versatilidad, es esencial elegir el grado correcto de PP en función del uso previsto. Por ejemplo, los perfiles de PP de grado médico, utilizados en entornos sanitarios, requieren un mayor grado de pureza y certificaciones específicas en comparación con los perfiles de PP industriales generales. Se debe consultar a los fabricantes de extrusión de PP a medida para elegir el material adecuado.

2. Ignorar las variables de procesamiento en la extrusión:

El proceso de extrusión es muy sensible a la temperatura, la presión y la velocidad de extrusión. Un error común es no controlar cuidadosamente estos factores durante la producción. Las temperaturas y los niveles de presión incoherentes pueden dar lugar a perfiles desiguales, lo que afecta tanto al aspecto como a la funcionalidad del producto acabado. Es importante elegir un procesador de extrusión de perfiles de PP cualificado que pueda ajustar estas variables para garantizar unos resultados uniformes y de alta calidad.

3. No se tiene en cuenta la resistencia a la corrosión:

El PP es conocido por su excelente resistencia a la corrosión, pero esto no significa que sea el mejor material para todos los entornos. Es esencial evaluar los factores ambientales específicos, como la exposición a productos químicos o a condiciones extremas. Si su aplicación requiere una mayor resistencia a la corrosión, puede ser necesario un proceso de extrusión especializado con un PP de grado superior. Asegurarse de que su perfil de PP está adaptado para soportar estas condiciones aumentará la vida útil del producto.

4. Pasar por alto las necesidades de producción de pequeños lotes:

Algunas empresas asumen erróneamente que los procesos de extrusión de plástico sólo son eficaces para la fabricación a gran escala. Sin embargo, la personalización de perfiles de PP en lotes pequeños es totalmente factible con las modernas tecnologías de extrusión. Muchos fabricantes ofrecen ahora soluciones flexibles para pedidos de pequeño volumen, lo que permite a las empresas acceder a perfiles de PP personalizados para aplicaciones nicho sin incurrir en costes de producción a gran escala.

5. Suponer que todos los perfiles de PP son iguales:

Cada perfil de PP es único en cuanto a grosor, forma y textura de la superficie, y estas variaciones pueden afectar al proceso de extrusión. No todos los perfiles pueden procesarse de la misma manera, por lo que es importante consultar con su socio de extrusión los requisitos específicos de su perfil. Si busca perfiles duraderos y resistentes a la corrosión o diseños intrincados para aplicaciones especializadas, su proveedor debe adaptar el proceso de extrusión para satisfacer estas necesidades.

preguntas frecuentes para el cliente

Primeros pasos con Uplastech

¿Tiene preguntas? Tenemos respuestas.

Estamos especializados en procesos de extrusión y fabricación de moldes de precisión, y ofrecemos soluciones personalizadas para satisfacer sus necesidades de fabricación.

Trabajamos con diversas industrias, como la automoción, la electrónica y los bienes de consumo, centrándonos en asociaciones B2B.

Sí, adaptamos nuestras soluciones a sus necesidades específicas.

Póngase en contacto

No dude en enviarnos un correo electrónico o rellenar el siguiente formulario para obtener un presupuesto.

Correo electrónico: uplastech@gmail.com