Perfiles de PE de alta calidad para aplicaciones versátiles

Descubra los perfiles de PE de alta calidad de UPlastech, diseñados para ofrecer durabilidad y versatilidad en diversas aplicaciones. ¡Explore nuestra gama hoy mismo!

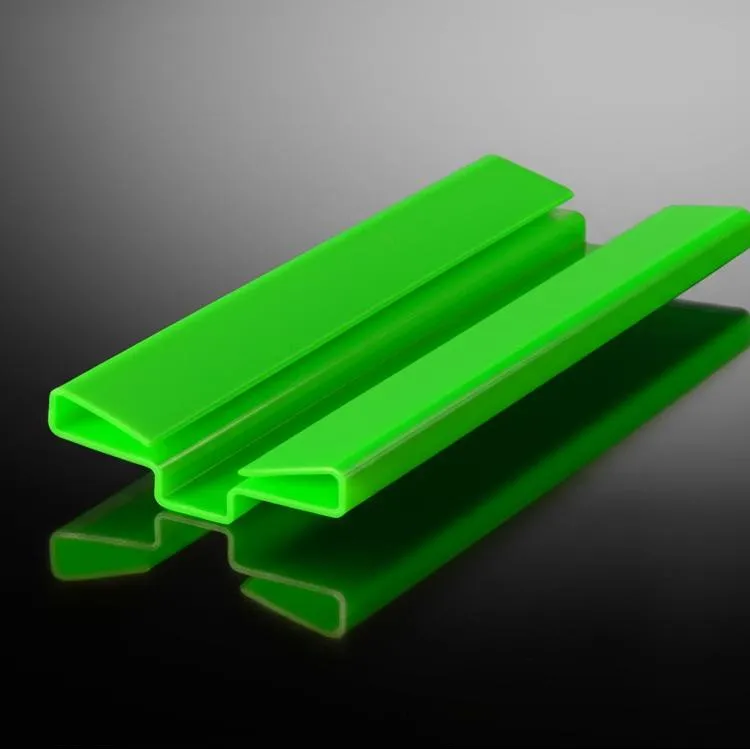

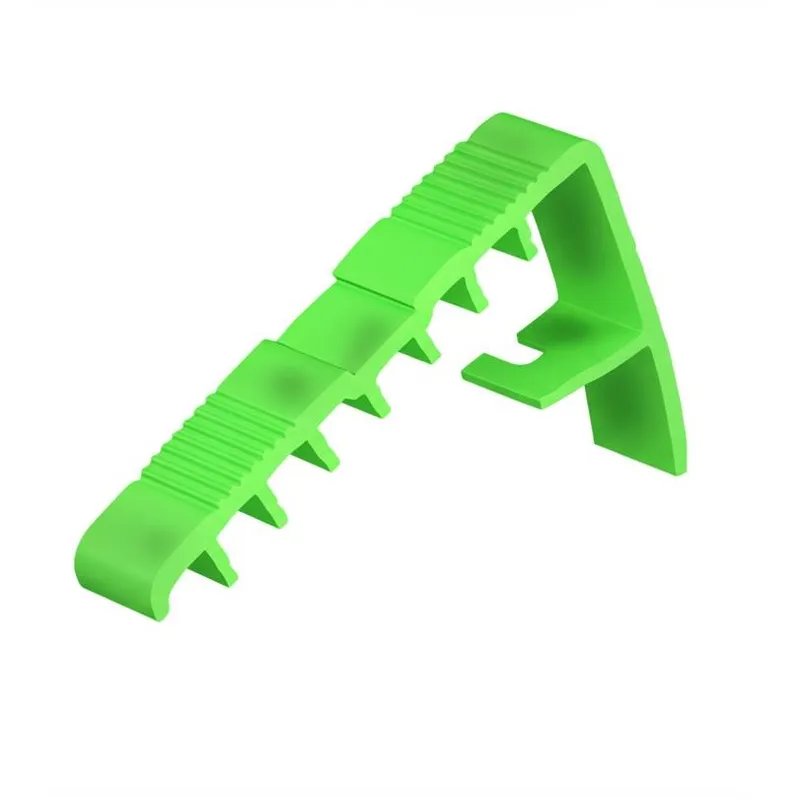

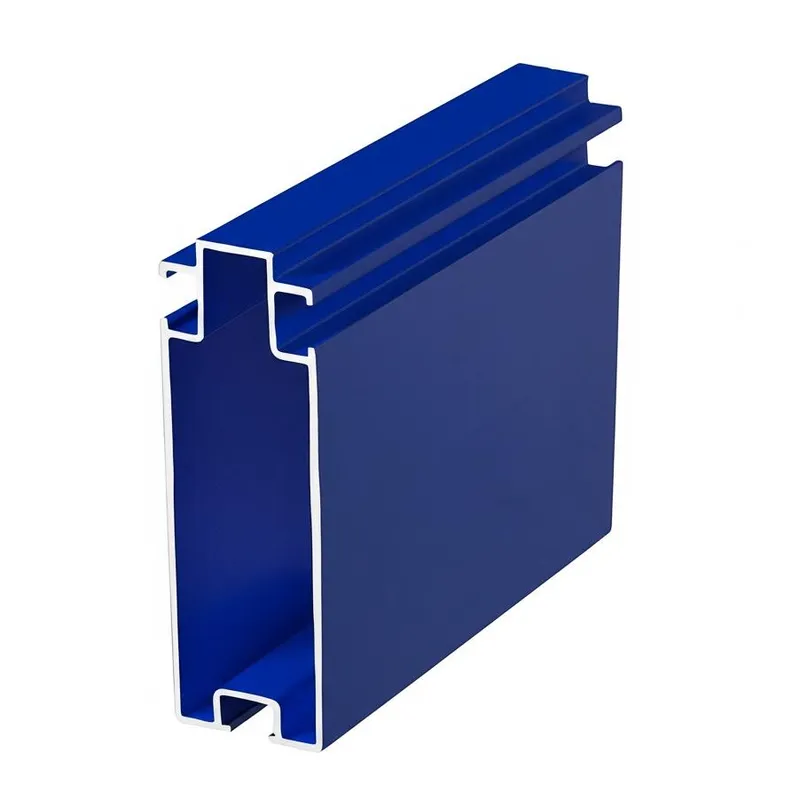

Banda de desgaste para carril guía PE

Perfil de guía HDPE (banda de desgaste)

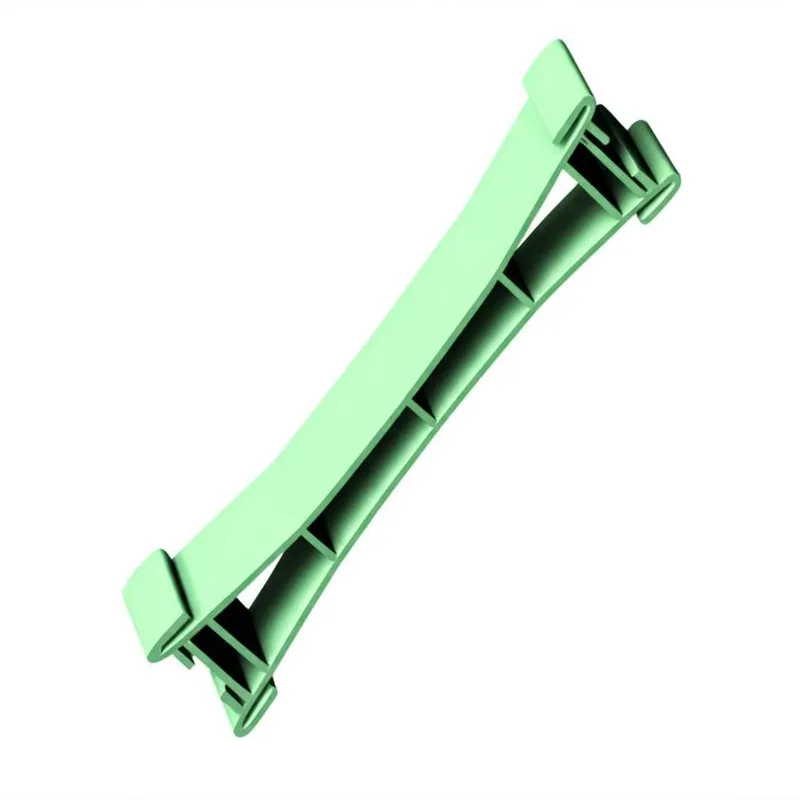

Tubo cuadrado de PE

Guía para la fabricación de perfiles de extrusión de PE a medida

¿Qué son los perfiles PE personalizados?

Los perfiles de PE a medida se refieren a formas continuas especializadas fabricadas con plástico de polietileno (PE) mediante el proceso de extrusión, adaptadas para satisfacer los requisitos funcionales y de diseño específicos de una aplicación concreta.

Nombre técnico completo: Perfiles extruidos de polietileno.

Alias comunes: Formas extruidas de PE, extrusiones de polietileno a medida, perfiles de PE.

Principios básicos: El principio fundamental es la extrusión de termoplásticos. El polietileno, un polímero termoplástico, se calienta hasta un estado fundido y luego se fuerza (extruye) a través de una matriz con una forma específica. Cuando el plástico fundido sale de la matriz, adopta la forma de la sección transversal de la matriz. A continuación, esta forma continua se enfría, se solidifica y se corta a las longitudes deseadas, dando lugar a un "perfil".

Conceptos básicos:

- Polietileno (PE): Polímero termoplástico versátil y ampliamente utilizado, conocido por su resistencia química, propiedades de aislamiento eléctrico, bajo coste y facilidad de procesamiento. Existe en varias densidades, cada una de las cuales ofrece propiedades diferentes.

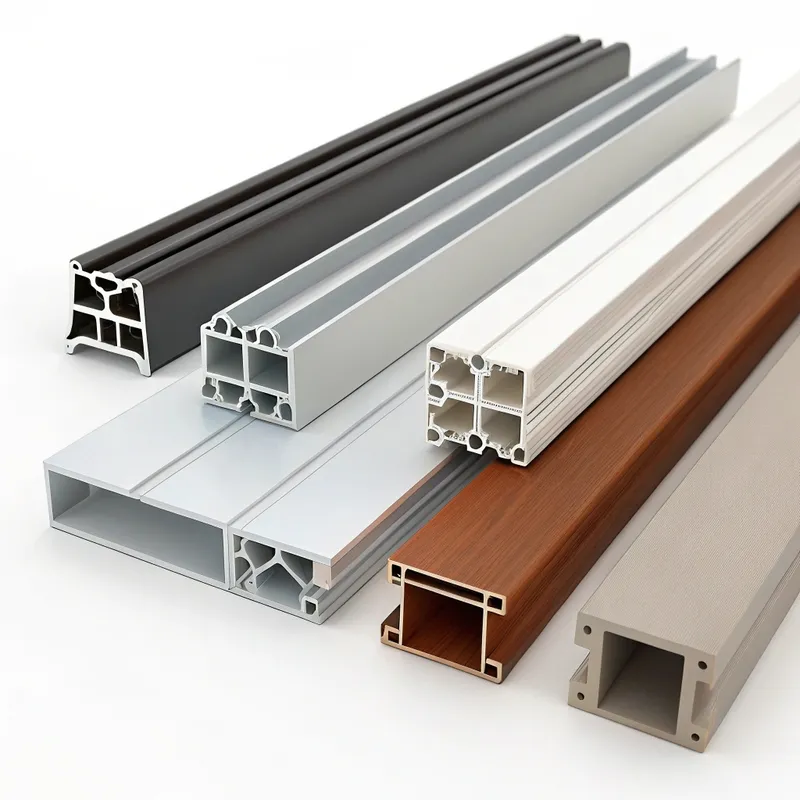

- Perfil: Producto de extrusión con una sección transversal constante a lo largo de su longitud. Algunos ejemplos son las formas en L, los canales en U, las secciones en T, los tubos, las varillas o las geometrías muy complejas y únicas.

- Extrusión: Proceso de fabricación en el que un material se empuja a través de una matriz de la sección deseada.

- Muere: Herramienta especializada, normalmente de acero templado, con una abertura mecanizada en negativo de la forma de perfil deseada. Es el corazón del proceso de extrusión de perfiles.

- Extrusora: Es la máquina que funde la resina plástica y la hace pasar por la matriz. Suele constar de una tolva (para la entrada de materia prima), un barril calentado, un tornillo (o tornillos) giratorio y un sistema de accionamiento.

- Calibrado/Dimensionado: Procesos posteriores a la extrusión que garantizan que el perfil cumpla unas especificaciones dimensionales precisas mientras se enfría y solidifica.

- Termoplástico: Tipo de polímero que se vuelve moldeable a cierta temperatura elevada y se solidifica al enfriarse. Los termoplásticos pueden fundirse y moldearse varias veces.

Clasificación y tipo: Comprender las variedades de perfiles de PE

Los perfiles de PE a medida pueden clasificarse en función de varios factores, como el tipo de resina de polietileno utilizada, la complejidad de la forma del perfil y el área de aplicación prevista.

1. Clasificación basada en el tipo de material de polietileno (PE):

Los distintos grados de polietileno ofrecen un espectro de propiedades que los hacen adecuados para diversas aplicaciones:

① Perfiles de polietileno de baja densidad (LDPE):

- Características: Suave, flexible, buena tenacidad, excelente resistencia química, bajo punto de fusión, buena procesabilidad.

- Usos comunes: Tubos flexibles, películas y componentes de embalaje, juntas, botellas exprimibles, aislamiento de alambres y cables.

② Perfiles de polietileno lineal de baja densidad (LLDPE):

- Características: Mayor resistencia a la tracción, al impacto y a la perforación que el PEBD. Ofrece buena flexibilidad y resistencia a las grietas por tensión.

- Usos comunes: Geomembranas, revestimientos, tubos flexibles que exigen mayor resistencia, films agrícolas.

③ Perfiles de polietileno de media densidad (MDPE):

- Características: Propiedades intermedias entre el LDPE y el HDPE. Buena resistencia a golpes y caídas, mejor resistencia al agrietamiento por tensión que el HDPE.

- Usos comunes: Tuberías y accesorios de gas, sacos, film retráctil.

④ Perfiles de polietileno de alta densidad (HDPE):

- Características: Más rígido, más fuerte y más resistente a la abrasión que el LDPE. Excelente resistencia química, buena resistencia al impacto incluso a bajas temperaturas, baja absorción de humedad.

- Usos comunes: Tuberías (agua, desagüe, industriales), recipientes químicos, tablas de cortar, bandas de desgaste, componentes de automoción, componentes de embarcaciones.

⑤ Perfiles de polietileno de peso molecular ultra alto (UHMWPE):

- Características: Resistencia a la abrasión extremadamente alta, coeficiente de fricción muy bajo, alta resistencia al impacto, buena resistencia química. Más difícil de extrudir que otros tipos de PE.

- Usos comunes: Carriles guía, bandas de desgaste para transportadores, cojinetes, implantes médicos (grados específicos), revestimientos de tolvas.

⑥ Perfiles de polietileno reticulado (XLPE/PEX):

- Características: Mejora de las propiedades, como el rendimiento a altas temperaturas, la solidez y la resistencia química, gracias a la reticulación de las cadenas poliméricas. La extrusión suele ir seguida de un proceso de reticulación posterior.

- Usos comunes: Tuberías de agua caliente (tubos PEX), tubos resistentes a productos químicos, aislamiento de cables eléctricos.

2. Clasificación basada en la complejidad/forma del perfil:

① Perfiles simples: Tienen secciones geométricas básicas.

- Ejemplos: Barras macizas, tubos huecos, tiras planas, barras cuadradas, ángulos en L, canales en C.

② Perfiles complejos: Se trata de geometrías complejas, huecos múltiples, espesores de pared variables o características que requieren un diseño avanzado de la matriz.

- Ejemplos: Tubos multilumen, junquillos para ventanas, juntas personalizadas con detalles, perfiles con bisagras integradas.

③ Perfiles coextruidos: Se fabrican extruyendo dos o más materiales diferentes (o colores del mismo material) simultáneamente a través de una sola matriz.

- Ejemplos: Perfil de PE rígido con un labio de sellado de PE flexible, un perfil con una capa de tapa de color sobre un material base, tubo multicapa.

3. Clasificación basada en el área de aplicación general:

Aunque las aplicaciones detalladas se tratan más adelante, una clasificación general incluye:

- Perfiles de construcción: Utilizados en edificación e infraestructuras.

- Perfiles de envasado: Utilizados para la protección y presentación del producto.

- Perfiles de automoción: Componentes para vehículos.

- Perfiles industriales: Piezas para maquinaria, equipos e infraestructuras de plantas.

- Perfiles de bienes de consumo: Componentes para productos de uso cotidiano.

- Perfiles eléctricos: Para aislamiento, canalización y conducción de cables.

Escenarios de aplicación/casos de uso típicos de los perfiles PE personalizados

La versatilidad del polietileno, combinada con la adaptabilidad del proceso de extrusión, permite que los perfiles de PE a medida sirvan para una amplia gama de industrias y aplicaciones.

1. Industria de la construcción:

① Componentes de ventanas y puertas: Junquillos, burletes, juntas, componentes del marco, distanciadores. (A menudo LDPE para flexibilidad, HDPE para piezas más rígidas).

② Tuberías y conductos: Tubos corrugados para drenaje, tubos lisos para agua y gas (HDPE, MDPE), conductos eléctricos.

③ Protectores de bordes y molduras: Protección de esquinas de paredes, muebles o equipos durante la construcción o en productos acabados.

④ Juntas de dilatación y waterstops: Sellado de huecos en estructuras de hormigón.

⑤ Componentes de cubiertas y barandillas: Algunos suelos compuestos incorporan PE, y los perfiles de PE puro pueden utilizarse para barandillas o rellenos.

2. Soluciones de envasado:

① Tiras de sellado y cierres: Para bolsas y contenedores, que proporcionan cierres herméticos o a prueba de manipulaciones. (LDPE, LLDPE).

② Bordes protectores y estibas: Amortiguar y proteger las mercancías durante el transporte.

③ Componentes de la pantalla: Marcos expositores para puntos de venta, canales para señalización.

④ Tubos para envasado: Para cosméticos, adhesivos industriales o productos alimentarios.

3. Sector del automóvil:

① Sellos y juntas: Juntas de ventanas, juntas de puertas, burletes. (A menudo TPE coextruido con PE, o grados especializados de PE).

Embellecedores y molduras: Piezas decorativas o funcionales interiores y exteriores.

③ Tubo: Para transferencia de fluidos (líquido limpiaparabrisas, drenaje HVAC), mazos de cables. (HDPE, MDPE).

④ Protectores contra impactos y componentes del parachoques: Componentes de absorción de impactos menores.

⑤ Conductos de cables y organización de cables: Protección del cableado eléctrico.

4. Industrial y manufacturera:

① Componentes del transportador: Bandas de desgaste, carriles guía (especialmente UHMWPE por su baja fricción y alta resistencia al desgaste), guías de cadena.

② Revestimientos de tanques y vertederos: Protección de tanques contra productos químicos corrosivos o flujo suave en conductos de manipulación de materiales (HDPE, UHMWPE).

③ Protecciones de máquinas y barreras de seguridad: Protectores ligeros y resistentes a los impactos.

④ Sistemas de gestión de cables: Conductos, canales y conductos para organizar y proteger los cables.

⑤ Rodillos y cojinetes: (UHMWPE) para aplicaciones de baja carga.

5. Bienes de consumo:

① Bordes y molduras de muebles: Cantos decorativos y protectores para mesas, estanterías.

② Componentes de juguete: Piezas seguras, duraderas y coloridas para juguetes.

Artículos deportivos: Componentes para esquís, tablas de snowboard (capas de base), equipos de protección.

④ Productos hortícolas: Postes para plantas, enrejados, bordes para parterres.

6. Eléctrica y Electrónica:

① Cubierta y aislamiento de cables: Aislamiento primario o cubierta protectora exterior para hilos y cables eléctricos. (LDPE, HDPE, XLPE).

② Conducto eléctrico: Protección del cableado eléctrico en edificios y entornos industriales.

③ Aislamiento de barras: Perfiles aislantes para sistemas de distribución eléctrica.

7. Medicina y sanidad (utilizando PE específico de grado médico):

① Tubo: Para la transferencia de fluidos, catéteres (aunque a menudo se utilizan polímeros más especializados o silicona para dispositivos permanentes). El PE es habitual para tubos no críticos.

② Conectores y racores: Componentes extruidos sencillos.

8. Agricultura y acuicultura:

① Tubos de riego y tuberías de goteo: (LDPE, LLDPE) para una distribución eficaz del agua.

② Perfiles de invernadero: Componentes para estructuras de invernaderos, perfiles de fijación de láminas.

③ Componentes de redes y jaulas: Para piscicultura o protección de cultivos.

Comparación de ventajas e inconvenientes de los perfiles de PE a medida

Al igual que cualquier combinación de material y proceso, los perfiles de PE personalizados ofrecen un conjunto distinto de ventajas y limitaciones.

1. Ventajas de los perfiles de PE a medida:

- Relación coste-eficacia: Las resinas de polietileno suelen estar entre los plásticos básicos de menor coste, lo que hace que los perfiles de PE sean una opción económica para muchas aplicaciones. El propio proceso de extrusión también es eficiente para la producción de grandes volúmenes de longitudes continuas.

- Versatilidad: La disponibilidad de diferentes grados de PE (LDPE, HDPE, UHMWPE, etc.) permite conseguir una amplia gama de propiedades (flexibilidad, rigidez, resistencia al desgaste).

- Excelente resistencia química: El PE es muy resistente a un amplio espectro de ácidos, bases, disolventes y otros productos químicos, lo que lo hace adecuado para entornos difíciles.

- Buen aislamiento eléctrico: El PE posee una elevada rigidez dieléctrica y resistividad volumétrica, lo que lo convierte en un material ideal para el aislamiento eléctrico y el revestimiento de cables.

- Bajo coeficiente de fricción: El HDPE y especialmente el UHMWPE presentan una fricción muy baja, por lo que son excelentes para aplicaciones de deslizamiento como bandas de desgaste y carriles guía.

- Resistencia a la humedad: El PE tiene una absorción de agua muy baja, lo que garantiza la estabilidad dimensional y la conservación de las propiedades en condiciones húmedas o mojadas.

- Facilidad de procesamiento: Por lo general, el PE tiene buenas características de fluidez, por lo que es relativamente fácil de extrudir en formas complejas.

- Ligero: Los perfiles de PE son ligeros, lo que reduce el consumo de material y los costes de transporte, y facilita su manipulación e instalación.

- Reciclabilidad: El polietileno es un termoplástico y es ampliamente reciclado (Códigos #2 para HDPE, #4 para LDPE/LLDPE), contribuyendo a los esfuerzos de sostenibilidad.

- Personalización: El aspecto "a medida" significa que los perfiles pueden adaptarse con precisión a formas, tamaños y colores específicos, y pueden incorporar aditivos (estabilizadores UV, retardantes de llama, agentes antiestáticos) para satisfacer las demandas de la aplicación.

- Buena resistencia al impacto: Especialmente el HDPE, ofrece una buena resistencia al impacto, incluso a bajas temperaturas.

2. Desventajas de los perfiles PE personalizados:

- Menor resistencia y rigidez (en comparación con los plásticos técnicos o los metales): Los perfiles de PE no suelen ser adecuados para aplicaciones que soportan grandes cargas estructurales, en las que serían preferibles materiales como el acero, el aluminio o los plásticos técnicos (por ejemplo, policarbonato o nailon).

- Resistencia limitada a la temperatura: Los grados estándar de PE tienen puntos de fusión y temperaturas de servicio relativamente bajos (normalmente hasta 60-80°C para uso continuo, aunque algunos grados como el XLPE o el UHMWPE pueden tolerar temperaturas ligeramente superiores). No son adecuados para entornos de altas temperaturas.

- Susceptibilidad a la degradación UV: El PE no estabilizado puede degradarse cuando se expone a la luz solar prolongada (radiación UV), lo que provoca fragilidad y decoloración. Deben añadirse estabilizadores UV para aplicaciones en exteriores.

- Potencial de agrietamiento por estrés ambiental (ESC): Algunos tipos de PE pueden agrietarse cuando se exponen a productos químicos específicos (por ejemplo, detergentes, alcoholes) bajo tensión. La selección del material es clave para mitigar este problema.

- Adherencia e imprimibilidad deficientes: La superficie no polar y cerosa del PE dificulta la adhesión con adhesivos o la impresión sin tratamientos superficiales especializados (por ejemplo, corona, llama, tratamiento con plasma).

- Inflamabilidad: El PE es combustible y arderá a menos que se incorporen aditivos ignífugos, lo que puede afectar a otras propiedades y al coste.

- Costes de utillaje: El coste inicial de diseñar y fabricar una matriz de extrusión a medida puede ser importante, sobre todo para perfiles complejos. Este coste suele amortizarse a lo largo del volumen de producción.

- Expansión térmica: El PE tiene un coeficiente de dilatación térmica relativamente alto, lo que significa que se dilatará y contraerá considerablemente con los cambios de temperatura. Esto debe tenerse en cuenta en el diseño, especialmente en el caso de perfiles o conjuntos largos.

3. Breve comparación con otras tecnologías/métodos afines:

① frente al PVC (Polyvinyl Chloride) Perfiles:

- PE: Generalmente más flexible (LDPE), mejor resistencia química a ciertas sustancias, mejor impacto a baja temperatura.

- PVC: Puede ser más rígido (uPVC), intrínsecamente ignífugo, buena resistencia a la intemperie, a menudo más fácil de pegar.

② frente a la extrusión de aluminio:

- PE: Menor coste, menor peso, aislante eléctrico, resistente a la corrosión sin acabado.

- Aluminio: Mucha mayor resistencia y rigidez, mayor resistencia a la temperatura, mejor estabilidad dimensional, conductor.

③ frente al moldeo por inyección:

- Extrusión de PE: Ideal para longitudes continuas de sección constante, menor coste de utillaje para perfiles sencillos, altos índices de producción para piezas lineales.

- Moldeo por inyección: Adecuado para producir piezas tridimensionales discretas y a menudo complejas. Costes de utillaje más elevados, pero puede producir características intrincadas que no son posibles con la extrusión. Si se necesitan piezas de PE cortas y discretas con geometría tridimensional compleja, se preferirá el moldeo por inyección al corte de perfiles extruidos.

④ frente a la extrusión de silicona:

- PE: Menor coste, diferente perfil de resistencia química, menor rango de temperaturas.

- Silicona: Gama de temperaturas mucho más amplia (tanto altas como bajas), excelente flexibilidad y elasticidad, biocompatibilidad para grados médicos, coste más elevado. La extrusión de silicona es habitual para juntas y tubos que requieren estas propiedades.

Características principales del PE (relevantes para la extrusión y los perfiles)

Las propiedades del polietileno son fundamentales para su rendimiento tanto durante la extrusión como en la aplicación final.

1. Índice de fluidez (IF) / Índice de fluidez (IF):

- Descripción: Medida de la facilidad de flujo del plástico fundido. Se expresa como el peso de polímero (en gramos) que fluye en 10 minutos a través de un capilar de un diámetro y longitud específicos mediante una presión aplicada a través de pesos gravimétricos alternativos prescritos para temperaturas alternativas prescritas.

- Importancia: Crucial para la extrudabilidad. Un MFI más alto significa generalmente un flujo más fácil pero una resistencia potencialmente más baja en la pieza final. Las calidades de extrusión suelen tener un IMF más bajo que las de moldeo por inyección para mejorar la resistencia de la masa fundida.

2. Densidad:

- Descripción: Masa por unidad de volumen. El PE se clasifica por su densidad (LDPE, MDPE, HDPE).

- Importancia: Influye directamente en la rigidez, la dureza, la resistencia a la tracción, la resistencia química y el punto de fusión. A mayor densidad, mayor rigidez y resistencia.

3. Peso molecular (MW) y distribución del peso molecular (MWD):

- Descripción: MW se refiere a la masa media de una cadena polimérica. MWD describe el rango de pesos moleculares dentro del polímero.

- Importancia: Un mayor MW generalmente mejora la tenacidad, la resistencia al impacto y la resistencia a las grietas por tensión, pero dificulta el procesamiento (mayor viscosidad). Un MWD estrecho puede dar lugar a propiedades y un comportamiento de procesamiento más uniformes. El UHMWPE tiene un peso molecular excepcionalmente alto.

4. Cristalinidad:

- Descripción: Grado de orden estructural de un polímero. El PE es un polímero semicristalino.

- Importancia: Afecta a la densidad, la rigidez, la resistencia a la tracción, la opacidad (mayor cristalinidad = más opaco) y la contracción. La velocidad de enfriamiento durante la extrusión influye en el grado de cristalinidad.

5. Tensile Strength & Elongation at Break:

- Descripción: La resistencia a la tracción es la tensión máxima que puede soportar un material al estirarlo o tirar de él antes de romperse. El alargamiento es la medida de cuánto puede estirarse antes de romperse.

- Importancia: Propiedades mecánicas clave que indican la capacidad del perfil para resistir fuerzas de tracción.

6. Resistencia al impacto (por ejemplo, Izod o Charpy):

- Descripción: Capacidad del material para resistir una carga o un choque repentinos.

- Importancia: Importante para aplicaciones en las que el perfil puede sufrir impactos. El HDPE y el UHMWPE tienen una excelente resistencia al impacto.

7. Dureza (por ejemplo, Shore D):

- Descripción: Resistencia del material a la indentación permanente o al rayado.

- Importancia: Indica la durabilidad de la superficie. El HDPE es más duro que el LDPE.

8. Propiedades térmicas:

- Punto de fusión (Tm): Temperatura a la que se funden las regiones cristalinas del PE.

- Punto de reblandecimiento Vicat / Temperatura de deflexión térmica (HDT): Indica la temperatura a la que el material comienza a ablandarse significativamente bajo una carga.

- Coeficiente de expansión térmica (CTE): Mide el cambio de tamaño por cada grado de cambio de temperatura. El PE tiene un CET relativamente alto.

9. Propiedades eléctricas:

- Rigidez dieléctrica: La máxima intensidad de campo eléctrico que puede soportar el PE sin romperse.

- Resistividad volumétrica: Medida de su resistencia a la corriente de fuga a través de su cuerpo.

10. Resistencia química:

- Descripción: Capacidad para resistir la degradación cuando se expone a diversos productos químicos.

- Importancia: El PE suele ser excelente, pero la resistencia específica varía según el tipo de PE y el producto químico. El HDPE suele ser más resistente que el LDPE.

Proceso central/flujo de trabajo/principio de trabajo: Perfiles PE

El proceso de extrusión de plástico para perfiles de PE es una operación continua que implica varias etapas clave:

1. Manipulación y preparación del material:

① Selección de resinas: Elegir el grado de PE adecuado (LDPE, HDPE, etc.) en función de los requisitos de la aplicación. Los aditivos, como colorantes, estabilizadores UV, retardantes de llama, coadyuvantes tecnológicos o cargas, suelen estar precompuestos en la resina o se añaden como masterbatch.

② Secado (si es necesario): Aunque el PE no es altamente higroscópico (absorbe poca humedad), un exceso de humedad en la superficie puede causar defectos como huecos o separaciones en el extruido. El secado puede ser necesario en condiciones húmedas o para grados específicos, aunque es menos crítico que para plásticos como el nailon o el PET.

③ Mezcla: Si se utilizan masterbatches o componentes múltiples, se mezclan a fondo antes de introducirlos en la extrusora para garantizar su homogeneidad.

2. Extrusión:

① Alimentación: Los gránulos (o polvo) de PE se introducen por gravedad desde una tolva en el cilindro de la extrusora.

② Fusión, Mezcla y bombeo: Esto ocurre dentro del barril de la extrusora, principalmente mediante un tornillo giratorio (normalmente un solo tornillo para perfiles de PE).

- Zona de alimentación: El tornillo sinfín recoge los gránulos de la tolva y los transporta hacia el barril calentado.

- Zona de transición (zona de compresión): La profundidad del canal del tornillo disminuye, comprimiendo el material. El calor de fricción de la rotación del tornillo (calentamiento por cizallamiento) y los calentadores externos del cilindro funden el PE.

- Zona de dosificación: La parte menos profunda del tornillo, diseñada para homogeneizar el polímero fundido, garantizar una temperatura constante y generar la presión suficiente para forzar la masa fundida a través de la matriz.

③ Perfil de temperatura: El barril está equipado con múltiples zonas de calentamiento/enfriamiento, lo que permite un control preciso del perfil de temperatura a lo largo de su longitud, crucial para una fusión y una calidad de fusión adecuadas.

④ Diseño del tornillo: Los parámetros clave incluyen la relación longitud/diámetro (L/D, normalmente de 24:1 a 32:1 para PE), la relación de compresión y la geometría específica del tornillo (por ejemplo, los elementos de mezcla).

⑤ Paquete de rejilla y placa rompedora: Situado entre la punta del tornillo y la matriz. El paquete de pantallas (varias capas de malla metálica) filtra los contaminantes y las partículas no fundidas. La placa rompedora soporta el paquete de mallas y ayuda a convertir el flujo en espiral de la masa fundida procedente del tornillo en un flujo más lineal. Ambos contribuyen a crear contrapresión, mejorando la homogeneidad de la masa fundida.

3. Conformación de troqueles:

① Forzar el troquel: El PE fundido, homogeneizado y presurizado, se hace pasar a través de la matriz de extrusión diseñada a medida. El orificio de la matriz tiene la forma negativa del perfil deseado.

② Diseño del troquel: Se trata de un aspecto crítico y complejo. Los diseñadores deben tener en cuenta:

- Características de flujo del material: Garantizan un flujo uniforme a todas las partes del perfil para evitar distorsiones.

- Longitud de la tierra: La longitud de la sección paralela a la salida de la matriz, que influye en el acabado superficial y la estabilidad dimensional.

- Estiramiento: El estiramiento del material extruido a medida que se aleja de la matriz. Para tenerlo en cuenta, la abertura de la matriz suele ser ligeramente mayor que las dimensiones finales del perfil.

- Hinchamiento de la matriz: La tendencia del extruido a expandirse en sección transversal al salir de la matriz debido a la relajación de las tensiones moleculares. Esto también debe compensarse en el diseño de la matriz.

③ Las matrices pueden fabricarse con distintos aceros, a menudo templados y pulidos para una mayor duración y superficies de perfil lisas.

- Longitud de la tierra: La longitud de la sección paralela a la salida de la matriz, que influye en el acabado superficial y la estabilidad dimensional.

- Estiramiento: El estiramiento del material extruido a medida que se aleja de la matriz. Para tenerlo en cuenta, la abertura de la matriz suele ser ligeramente mayor que las dimensiones finales del perfil.

- Hinchamiento de la matriz: La tendencia del extruido a expandirse en sección transversal al salir de la matriz debido a la relajación de las tensiones moleculares. Esto también debe compensarse en el diseño de la matriz.

③ Las matrices pueden fabricarse con distintos aceros, a menudo templados y pulidos para una mayor duración y superficies de perfil lisas.

4. Dimensionamiento y calibración:

① Finalidad: Para enfriar el material extruido y solidificarlo en la forma y dimensiones precisas deseadas. El perfil sigue caliente y maleable al salir de la matriz.

② Métodos:

- Baños de agua: El perfil pasa por uno o varios tanques llenos de agua refrigerada o a temperatura ambiente.

- Refrigeración por aire: Para algunos perfiles o junto con la refrigeración por agua, pueden utilizarse corrientes de aire.

- Rodillos refrigerados: Utilizados para chapa o film, menos comunes para perfiles complejos.

③ El control de la velocidad de enfriamiento es importante para controlar la cristalinidad, minimizar las tensiones internas y evitar el alabeo.

5. Refrigeración:

① Finalidad: Para solidificar completamente el perfil y reducir su temperatura de manipulación.

② Métodos:

- Baños de agua: El perfil pasa por uno o varios tanques llenos de agua refrigerada o a temperatura ambiente.

- Refrigeración por aire: Para algunos perfiles o junto con la refrigeración por agua, pueden utilizarse corrientes de aire.

- Rodillos refrigerados: Utilizados para chapa o film, menos comunes para perfiles complejos.

③ El control de la velocidad de enfriamiento es importante para controlar la cristalinidad, minimizar las tensiones internas y evitar el alabeo.

6. Tracción (Haul-Off):

① Finalidad: Para arrastrar el perfil fuera de la matriz y a través del equipo de encolado y enfriamiento a una velocidad constante.

② Equipamiento: Son habituales los extractores de oruga (que utilizan dos o más correas móviles) o los extractores de correa con tacos.

③ La velocidad del extractor debe estar sincronizada con precisión con la velocidad de salida de la extrusora para mantener unas dimensiones de perfil uniformes y evitar una reducción o acumulación de material excesivas.

7. Acabado en línea (opcional):

En función de las necesidades, pueden realizarse diversas operaciones en línea con el proceso de extrusión:

- Corte a medida: Sierras (fly-knife, sierra viajera) o cortadoras para producir longitudes discretas.

- Impresión/marcado: Para marcas, números de pieza o especificaciones.

- Grabado en relieve: Creación de superficies con textura.

- Aplicación de cinta adhesiva: Para perfiles que necesitan ser autoadhesivos.

- Perforar/taladrar: Creación de agujeros o ranuras.

- Enrollado/bobinado: Para perfiles flexibles como tubos o juntas pequeñas.

8. Control de calidad e inspección:

A lo largo de todo el proceso, y en las piezas acabadas, se realizan controles de calidad:

- Mediciones dimensionales (con calibradores, comparadores ópticos, calibres láser).

- Inspección del acabado superficial (para detectar defectos como líneas de troquelado, lisura).

- Comprobación de la coherencia del color.

- Pruebas de las propiedades mecánicas (si es necesario, en piezas de muestra).

Perfiles de PE a medida: La guía definitiva para la extrusión de plásticos

Descubra los perfiles de PE personalizados con nuestra completa guía sobre extrusión de plásticos. Obtenga información sobre tipos de PE, aplicaciones, diseño, detalles técnicos y mejores prácticas.

Guía para la fabricación de perfiles de extrusión de PE a medida

- Consideraciones clave en la extrusión de perfiles de PE a medida

- Guía de diseño/ejecución/mejores prácticas para perfiles PE personalizados

- Problemas comunes y soluciones en la extrusión de perfiles de PE

- Formulaciones avanzadas de PE y perfiles especiales

- Métodos de control de calidad y normas aplicables a los perfiles de PE

- Sostenibilidad en la producción de perfiles de PE a medida

Consideraciones clave en la extrusión de perfiles de PE a medida

Varios factores son fundamentales para el éxito del diseño, la producción y el uso de perfiles de PE personalizados:

1. Selección de materiales:

- Adaptación del grado específico de PE (LDPE, LLDPE, MDPE, HDPE, UHMWPE) y de los aditivos necesarios (estabilizadores UV, colorantes, retardantes de llama, coadyuvantes tecnológicos) a los requisitos mecánicos, químicos, térmicos, eléctricos y medioambientales de la aplicación.

- Consideración de las características de flujo de la masa fundida para la extrusión de la complejidad del perfil deseado.

2. Complejidad del diseño del perfil:

- Los diseños muy intrincados, las paredes muy finas, las esquinas internas afiladas o las grandes variaciones en el grosor de las paredes pueden suponer un reto a la hora de extruir de forma consistente.

- Los diseños más sencillos y uniformes suelen mejorar la estabilidad del proceso y reducir los costes de utillaje.

3. Diseño y fabricación de troqueles:

- Este es sin duda el elemento más crítico. Un diseño adecuado de la matriz garantiza un flujo equilibrado del material, una forma correcta del perfil, un buen acabado superficial y tiene en cuenta el oleaje y la caída de la matriz.

- Los diseñadores y fabricantes de troqueles experimentados son esenciales para los perfiles complejos.

- La elección del material de la matriz (p. ej., acero para herramientas D2, acero inoxidable) y el acabado de la superficie (p. ej., pulido, revestimientos) influyen en la vida útil de la matriz y en la calidad del perfil.

3. Parámetros de procesamiento:

- Es vital un control preciso de las temperaturas del cilindro extrusor, la velocidad del husillo, la temperatura de la masa fundida, la temperatura de la boquilla, la velocidad del extractor y las condiciones de refrigeración.

- Estos parámetros son interdependientes y deben optimizarse para cada grado de PE y diseño de perfil específicos.

4. Técnicas de refrigeración y dimensionamiento:

- La eficacia y la uniformidad del enfriamiento influyen significativamente en la estabilidad dimensional, las tensiones internas, la cristalinidad y el potencial de alabeo.

- El diseño adecuado de la herramienta de dimensionado y los niveles de vacío (si se utilizan) son cruciales para conseguir tolerancias ajustadas.

5. Tolerancias:

- Comprender las tolerancias dimensionales alcanzables para la extrusión de PE. Éstas dependen del material, el tamaño y la complejidad del perfil y el control del proceso. Las normas del sector (por ejemplo, del Plastic Pipe Institute o de asociaciones de extrusión personalizadas) pueden servir de orientación.

- Las tolerancias demasiado estrictas y no funcionales aumentan los costes y las dificultades.

6. Encogimiento:

- El polietileno, especialmente el HDPE, tiene una tasa de contracción relativamente alta y no uniforme cuando se enfría al pasar del estado fundido al sólido. Esto debe predecirse con precisión y compensarse en el diseño de la matriz.

7. Factores de coste:

- Coste de la resina: Varía según el grado de PE y los aditivos.

- Coste del utillaje: Diseño y fabricación de matrices, más herramientas de dimensionamiento. Puede ser considerable, pero es un coste único que se amortiza a lo largo del volumen de piezas.

- Volumen de producción: Los mayores volúmenes suelen conllevar menores costes por unidad.

- Complejidad: Los perfiles más complejos requieren herramientas más sofisticadas y ritmos de producción más lentos, lo que aumenta el coste.

- Operaciones secundarias: Cualquier paso de acabado posterior a la extrusión se añade al coste.

8. Requisitos de las operaciones secundarias:

- Si el perfil requiere corte, perforación, punzonado, impresión, ensamblaje u otras operaciones posteriores, deben tenerse en cuenta durante la fase inicial de diseño para garantizar la compatibilidad.

9. 9. Consideraciones medioambientales:

- El PE es reciclable, pero debe disponerse de infraestructuras de recogida y reprocesado.

- Consumo energético del proceso de extrusión.

- Uso de aditivos y su impacto medioambiental.

Guía de diseño/ejecución/mejores prácticas para perfiles PE personalizados

Siguiendo estas directrices, los proyectos de perfiles PE personalizados pueden tener más éxito y resultar más rentables:

1. Participación temprana del proveedor (ESI):

Colabore con un extrusor de PE personalizado con experiencia en las primeras fases del diseño. Su experiencia en la selección de materiales, DFM (diseño para la fabricación por extrusión) y herramientas puede evitar costosos rediseños y garantizar la viabilidad.

2. Simplificar el diseño del perfil siempre que sea posible:

Evite los elementos innecesariamente complejos, las esquinas internas afiladas (utilice radios) y las variaciones extremas o bruscas del grosor de las paredes. Los diseños más sencillos son más fáciles de mecanizar, funcionan de forma más uniforme y suelen ser más baratos.

3. 3. Consiga un grosor de pared uniforme:

Un espesor de pared uniforme favorece el flujo uniforme del material, el enfriamiento uniforme, reduce las tensiones internas y minimiza el alabeo o la distorsión. Si es necesario variar el grosor, las transiciones deben ser graduales.

4. Incorporar radios generosos:

Utilice radios en todas las esquinas internas y externas en lugar de bordes afilados. Esto mejora el flujo de material en la matriz, reduce las concentraciones de tensión en la pieza final y puede mejorar la vida útil de la matriz.

5. Considerar la dinámica del flujo de materiales:

Diseñar características que favorezcan un flujo equilibrado del plástico fundido a través de la matriz. Evite secciones gruesas aisladas alimentadas por secciones finas.

6. Especificar tolerancias realistas y funcionales:

Comprender las limitaciones del proceso de extrusión de PE para el material elegido y la complejidad del perfil. Especifique únicamente tolerancias estrictas en las dimensiones funcionales realmente críticas. Un exceso de tolerancias aumenta considerablemente los costes.

7. Defina claramente todos los requisitos funcionales:

Proporcionar al extrusor información exhaustiva sobre el uso final del perfil, incluyendo:

- Dimensiones y características funcionales críticas.

- Propiedades mecánicas requeridas (rigidez, flexibilidad, resistencia al impacto).

- Entorno de funcionamiento (intervalo de temperaturas, exposición a productos químicos, exposición a rayos UV).

- Requisitos estéticos (color, acabado superficial, transparencia).

- Detalles de las piezas de montaje o de acoplamiento.

8. Selección de materiales basada en el uso final, no sólo en el coste:

Aunque el PE es rentable, seleccione el grado (LDPE, HDPE, etc.) y los aditivos en función de las exigencias de rendimiento de la aplicación. Una especificación insuficiente puede provocar fallos prematuros.

9. Tenga cuidado con el encogimiento y el hinchamiento de la matriz:

Aunque es principalmente responsabilidad del extrusor compensarlas en el diseño de la matriz, los diseñadores deben comprender que la abertura de la matriz no será idéntica a las dimensiones finales de la pieza.

10. Diseño para montaje y operaciones secundarias:

Si el perfil debe ensamblarse, soldarse o someterse a otras operaciones, incorpore características que faciliten estos procesos (por ejemplo, canales para fijaciones, superficies planas para pegado).

11. Invertir en la creación de prototipos para perfiles complejos:

En el caso de diseños nuevos o complejos, la creación de utillajes prototipo (a menudo utillajes "blandos" más sencillos y menos costosos) puede validar el diseño, la elección de materiales y la procesabilidad antes de comprometerse con costosos utillajes de producción.

12. Comunicar la cantidad y las expectativas de vida:

Conocer el volumen anual previsto y el ciclo de vida del producto ayuda a la extrusora a optimizar el utillaje y la planificación de la producción.

Problemas comunes y soluciones en la extrusión de perfiles de PE

Incluso con una planificación cuidadosa, pueden surgir problemas durante la extrusión de perfiles de PE. He aquí los problemas más comunes y sus posibles soluciones:

1. 1. Inestabilidad dimensional (alabeo, arqueamiento, torsión):

- Problema: Velocidades de enfriamiento desiguales, tensiones internas debidas a la falta de uniformidad del grosor de la pared, velocidad irregular del extractor, soporte insuficiente tras la salida de la matriz.

- Solución: Optimizar la refrigeración (ajustar la temperatura del agua, el caudal o los patrones de pulverización), garantizar un grosor de pared uniforme en el diseño, verificar que la velocidad y la tensión del extractor sean constantes, proporcionar un soporte adecuado para la extrusión caliente, ajustar las temperaturas de la masa fundida o la matriz, considerar el recocido posterior a la extrusión para aliviar la tensión.

2. Defectos superficiales:

① Líneas de troquel (estrías a lo largo de la dirección de extrusión):

- Problema: Arañazos o imperfecciones en las superficies de apoyo de la matriz, material contaminado, incrustaciones en la matriz.

- Solución: Pulir o reparar los fondos de la matriz, mejorar la filtración de la masa fundida, limpiar la matriz con regularidad.

② Sharkskin (Superficie rugosa y mate con crestas perpendiculares al flujo):

- Problema: Tensión excesiva a la salida de la matriz, a menudo a velocidades de salida más elevadas. Fundición demasiado fría.

- Solución: Aumentar la temperatura de la matriz/fusión, utilizar auxiliares tecnológicos (p. ej., fluoropolímeros), reducir la velocidad de producción, rediseñar la geometría de salida de la matriz (p. ej., aumentar la longitud de la tierra, biselar el labio de la matriz).

③ Fractura por fusión (Distorsión groseramente irregular o helicoidal):

- Problema: Tensión de cizallamiento excesiva en la matriz, masa fundida demasiado fría o caudal demasiado elevado para la geometría de la matriz.

- Solución: Reducir la tasa de producción, aumentar la temperatura de fusión/troquel, rediseñar el troquel para un flujo más suave (por ejemplo, entrada cónica), utilizar un grado de PE de menor viscosidad si es factible.

3. Espesor de pared inconsistente:

- Problema: Flujo desequilibrado en la matriz (mal diseño de la matriz o daños), sobrecarga del extrusor, velocidad incoherente del extractor, matriz no centrada (para tubos).

- Solución: Ajuste el troquel (por ejemplo, pernos de centrado para troqueles de tubería, restrictores para troqueles planos), investigue y corrija la causa de la sobrecarga (ver más abajo), asegure un funcionamiento consistente del extractor, inspeccione el troquel en busca de desgaste o daños.

4. Burbujas, vacíos o porosidad en el perfil:

- Problema: Humedad en la resina (menos común para el PE pero posible), aire atrapado, degradación del polímero liberando volátiles, contaminantes.

- Solución: Asegurarse de que la resina está seca si es necesario, optimizar el diseño del tornillo para la devolatilización (si procede), comprobar si hay fugas de aire en la tolva/garganta de alimentación, reducir la temperatura de la masa fundida si se sospecha degradación, mejorar la filtración de la masa fundida.

5. 5. Fragilidad o baja resistencia al impacto:

- Problema: Degradación del polímero (calor o cizallamiento excesivos), calidad incorrecta del material, enfriamiento insuficiente antes de la manipulación/tensado, exceso de reafilado.

- Solución: Optimizar el perfil de temperatura y la velocidad del tornillo para reducir el cizallamiento, verificar que se utiliza el grado correcto de PE, garantizar un enfriamiento adecuado, limitar el porcentaje de remolido.

6. Rayas de color o color incoherente:

- Problema: Dispersión deficiente del masterbatch de color, soporte de masterbatch incompatible, mezcla insuficiente en la extrusora.

- Solución: Utilice masterbatch de alta calidad con buena compatibilidad, aumente la contrapresión para una mejor mezcla, utilice un tornillo con mejores elementos de mezcla, asegúrese de que la proporción de bajada del masterbatch es la adecuada.

7. Surgimiento (salida pulsante o inestable del extrusor):

- Problema: Alimentación incoherente de pellets (formación de puentes en la tolva, transporte deficiente de sólidos en la zona de alimentación), perfil de temperatura inadecuado (por ejemplo, zona de alimentación demasiado caliente), problemas de diseño del tornillo, desgaste del tornillo/barril.

- Solución: Compruebe si hay problemas de flujo en la tolva, ajuste la temperatura de la zona de alimentación (a menudo ayuda un enfriamiento), optimice el perfil de temperatura general, compruebe el desgaste del tornillo y el cilindro, y asegúrese de que las propiedades del material son uniformes.

8. Hinchamiento o contracción excesivos de la matriz:

- Problema: Propiedad inherente al material, condiciones de transformación incorrectas.

- Solución: Se aborda principalmente en el diseño de la matriz, pero la optimización de la temperatura de fusión y las velocidades de enfriamiento pueden tener cierta influencia. Garantizar la coherencia para obtener resultados predecibles.

Formulaciones avanzadas de PE y perfiles especiales

Aunque los grados de PE estándar cubren muchas aplicaciones, las exigencias específicas de rendimiento requieren formulaciones avanzadas o tipos de perfiles especializados:

1. Perfiles de PE espumado:

① Descripción: Estos perfiles incorporan un núcleo celular o espumado, ya sea mediante agentes químicos de soplado mezclados con la resina o espumado físico (inyectando gas como CO2 o N2 en la masa fundida). El resultado es un perfil más ligero que otro sólido de las mismas dimensiones.

② Propiedades: Menor consumo de material (ahorro de costes), menor peso, mejor aislamiento térmico y acústico, buenas propiedades de amortiguación. La resistencia mecánica suele ser inferior a la de los perfiles macizos.

③ Aplicaciones: Embalajes protectores (cantoneras, acolchados), tiras de aislamiento térmico, componentes estructurales ligeros (cuando la resistencia no es primordial), ayudas a la flotabilidad, adornos decorativos de tacto más suave.

2. Perfiles de PE conductores/antiestáticos:

① Descripción: El PE estándar es un excelente aislante. Para las aplicaciones que requieren la disipación de la electricidad estática (por ejemplo, en la manipulación de productos electrónicos o en entornos explosivos), se incorporan a la resina de PE cargas conductoras como negro de carbón, fibras de carbón o polímeros conductores inherentes (ICP).

② Propiedades: Proporcionan una vía controlada para que se disipe la carga estática, evitando daños por descarga electrostática (ESD) o atracción de polvo. Los valores de resistividad superficial o resistividad volumétrica definen su eficacia (por ejemplo, antiestático: 10^9-10^12 ohmios/cuadrado; conductor: <10^6 ohmios/cuadrado).

③ Aplicaciones: Bandejas y canales para la manipulación de componentes electrónicos sensibles, perfiles para entornos de salas limpias, componentes para equipos utilizados en atmósferas explosivas, piezas transportadoras en el montaje de componentes electrónicos.

3. Perfiles de PE rellenos:

① Descripción: Incorporación de cargas inorgánicas (por ejemplo, carbonato cálcico, talco, mica, fibras de vidrio, harina de madera) a la matriz de PE para modificar sus propiedades.

② Propiedades:

- Carbonato cálcico/Talco Puede aumentar la rigidez, mejorar la estabilidad dimensional, reducir el coste y mejorar la imprimibilidad. Puede reducir la resistencia al impacto.

- Fibras de vidrio (cortas o largas): Aumentan significativamente la resistencia a la tracción, la rigidez y la temperatura de deflexión térmica. Puede hacer que el material sea más abrasivo para el equipo de procesamiento.

- Harina de madera/fibras naturales (compuestos de madera y plástico - WPC): Ofrecen un aspecto y tacto similares a la madera, mayor rigidez. Se utiliza habitualmente con PE para entarimados, vallas y perfiles de exterior. Requiere una formulación cuidadosa para garantizar una buena adherencia y resistencia a la humedad.

③ Aplicaciones: Componentes de automoción que requieren una mayor rigidez, cubiertas y barandillas de WPC, componentes industriales que necesitan propiedades mecánicas mejoradas, reducción de costes en aplicaciones no críticas.

4. Perfiles de PE de alta resistencia/alto módulo (por ejemplo, PE orientado):

① Descripción: Mediante técnicas de procesamiento especializadas, como el estirado en molde o el laminado posterior a la extrusión, las cadenas moleculares de PE pueden orientarse mucho en la dirección de extrusión, lo que mejora significativamente las propiedades mecánicas a lo largo de ese eje.

② Propiedades: Aumento espectacular de la resistencia a la tracción y el módulo, que a veces se aproxima al de algunos plásticos técnicos.

③ Aplicaciones: Flejes, cintas de refuerzo, fibras especializadas, cuerdas de alto rendimiento, elementos estructurales potencialmente ligeros en los que la resistencia unidireccional es clave. Las fibras de UHMWPE son un ejemplo extremo.

5. Perfiles de PE ignífugos:

① Descripción: El PE estándar es inflamable. Los aditivos retardantes de llama (FR) (por ejemplo, compuestos halogenados a menudo con trióxido de antimonio, o sistemas libres de halógenos como los basados en fósforo o hidratos minerales como ATH o MDH) se incorporan para cumplir con las clasificaciones específicas de inflamabilidad (por ejemplo, UL 94 V-0, V-1, V-2).

② Propiedades: Inflamabilidad reducida, características de autoextinguibilidad. Los aditivos FR pueden afectar a las propiedades mecánicas, el procesamiento y el coste. Cada vez se prefieren más las opciones sin halógenos debido a las preocupaciones medioambientales que suscitan algunos FR halogenados.

③ Aplicaciones: Conductos eléctricos, revestimiento de hilos y cables en edificación y construcción, componentes para electrodomésticos y electrónica, aplicaciones de transporte que requieren seguridad contra incendios.

Métodos de control de calidad y normas aplicables a los perfiles de PE

Garantizar que los perfiles de PE personalizados cumplen las especificaciones requiere un sólido programa de control de calidad (CC), a menudo guiado por las normas del sector.

1. Inspección dimensional:

Métodos: Crucial para verificar que el perfil cumple las tolerancias del dibujo.

- Herramientas manuales: Calibradores, micrómetros, calibradores de espigas, calibradores de radios, transportadores para mediciones básicas.

- Comparadores ópticos/Proyectores de perfiles: Amplían la sección transversal del perfil y la proyectan en una pantalla con una superposición de las dimensiones nominales y las tolerancias para realizar comprobaciones rápidas o mediciones detalladas.

- Sistemas de visión sin contacto: Sistemas automatizados que utilizan cámaras y software para medir múltiples dimensiones rápidamente.

- Escáneres láser/calibradores: Pueden proporcionar mediciones continuas en línea o fuera de línea de las dimensiones del perfil.

- Máquinas de medición por coordenadas (MMC): Para mediciones 3D de alta precisión de perfiles complejos o secciones de muestras.

2. Pruebas de propiedades de los materiales (a menudo realizadas en lotes de materias primas o placas/espécimen de prueba extruidas en condiciones similares):

Verificación del índice de fluidez (MFI) (ASTM D1238): Confirma que las características de fluidez de la resina se ajustan a las especificaciones, lo que resulta crucial para un procesamiento y unas propiedades finales uniformes.

- Densidad (ASTM D792, ASTM D1505): Verifica que se está utilizando el grado correcto de PE y puede indicar problemas de cristalinidad o contenido en huecos.

- Propiedades de tracción (ASTM D638): Mide la resistencia a la tracción, el alargamiento y el módulo de elasticidad. Proporciona información sobre la resistencia y ductilidad del material.

- Resistencia al impacto (Izod ASTM D256, Charpy ASTM D6110): Evalúa la capacidad del perfil para resistir un impacto repentino, importante para muchas aplicaciones.

- Dureza (Shore D - ASTM D2240): Mide la resistencia a la indentación.

- Calorimetría diferencial de barrido (DSC) (ASTM D3418): Puede determinar los puntos de fusión, las temperaturas de cristalización y el grado de cristalinidad, útil para verificar el grado del material y la consistencia del procesamiento.

- Temperatura de deformación térmica (HDT) (ASTM D648) / Punto de reblandecimiento Vicat (ASTM D1525): Indica la temperatura a la que el material se ablanda bajo carga.

3. Comprobaciones de acabado y aspecto de la superficie:

- Inspección visual: Comprobación de defectos como líneas de troquelado, piel de tiburón, fractura por fusión, decoloración, huecos, contaminación superficial o incoherencias. A menudo se compara con normas visuales aprobadas o muestras límite.

- Igualación de colores: mediante espectrofotómetros o comparación visual en condiciones de iluminación normalizadas (p. ej., cabina de luz) con placas de color o patrones maestros (p. ej., Pantone, RAL).

- Medición del brillo (ASTM D523): Cuantifica el nivel de brillo de la superficie si se especifica.

4. Pruebas de aplicación específica:

- Resistencia al agrietamiento por tensión ambiental (ESCR) (ASTM D1693): Importante para los grados de PE expuestos a ciertos productos químicos bajo tensión.

- Normas de ensayo de tuberías (por ejemplo, ASTM D3350 para materiales de tuberías de PE, ISO 4427 para tuberías de PE para suministro de agua): Incluyen pruebas de presión, resistencia a la rotura y resistencia hidrostática a largo plazo.

- Pruebas de inflamabilidad (por ejemplo, UL 94): Para perfiles que requieren propiedades ignífugas.

5. Normas industriales pertinentes (categorías generales):

- ASTM Internacional: Publica numerosas normas para ensayos de plásticos, especificaciones de materiales y rendimiento de productos.

- ISO (Organización Internacional de Normalización): Normas mundiales que cubren áreas similares a las de ASTM, a menudo armonizadas.

- Normas específicas del sector: Como las del Instituto de Tuberías de Plástico (PPI), la Asociación Nacional de Fabricantes Eléctricos (NEMA) o las normas de automoción (SAE).

- También son habituales las normas y especificaciones específicas del cliente.

Sostenibilidad en la producción de perfiles de PE a medida

El impacto medioambiental de los plásticos es una importante preocupación mundial, y la industria de perfiles de PE participa activamente en iniciativas de sostenibilidad.

1. Reciclabilidad inherente del polietileno:

- El PE es un termoplástico, lo que significa que puede fundirse y reprocesarse varias veces. El HDPE (código de identificación de la resina #2) y el LDPE/LLDPE (código de identificación de la resina #4) se reciclan ampliamente.

- Contenido reciclado post-consumo (PCR): Incorporación de PE recuperado de flujos de residuos domésticos o comerciales en nuevos perfiles. La calidad y la consistencia del PCR pueden ser difíciles, pero están mejorando.

- Contenido Reciclado Post-Industrial (PIR) / Regrind: Utilización de chatarra y material fuera de especificación generado dentro de la planta de extrusión o de otras fuentes industriales. Se trata de una práctica habitual que contribuye a minimizar los residuos.

2. Uso de contenido reciclado en perfiles de PE:

- Muchas aplicaciones no críticas pueden utilizar fácilmente perfiles de PE con altos porcentajes de contenido reciclado.

- Entre los retos se incluyen las posibles variaciones de color, la ligera reducción de las propiedades mecánicas y la garantía de un suministro constante de materia prima reciclada de calidad.

- Los avances en las tecnologías de clasificación y limpieza están mejorando la calidad del PE reciclado.

3. Opciones de polietileno biobasado y renovable:

- Bio-PE: Químicamente idéntico al PE de origen fósil, pero derivado de recursos renovables como la caña de azúcar (etanol convertido en etileno). Es un sustituto "drop-in", procesable en los equipos de extrusión existentes.

- Beneficio: Reduce la dependencia de los combustibles fósiles y puede tener una menor huella de carbono (dependiendo de las prácticas agrícolas y el uso de la tierra).

- Consideración: El coste suele ser más elevado y la disponibilidad puede ser limitada en comparación con el PE convencional. No es intrínsecamente biodegradable a menos que se diseñe específicamente para serlo (la mayoría del bio-PE es duradero).

4. Principios de Diseño para el Medio Ambiente (DfE) / Diseño para el Reciclaje:

- Selección de materiales: Elegir grados de PE que sean fácilmente reciclables. Evitar perfiles multimaterial complejos en los que los materiales no puedan separarse fácilmente si el reciclaje es un objetivo principal (a menos que la combinación también sea reciclable como compuesto).

- Minimizar los aditivos: Utilizar sólo los aditivos necesarios y evitar aquellos que puedan contaminar los flujos de reciclado (por ejemplo, determinadas cargas o pigmentos problemáticos).

- Facilidad de desmontaje: Si el perfil forma parte de un producto más grande, hay que diseñarlo para facilitar su retirada y separación.

- Aligeramiento: Optimización del diseño de los perfiles para utilizar menos material sin comprometer la función (por ejemplo, perfiles espumados, espesores de pared optimizados).

5. Eficiencia energética en el proceso de extrusión:

- Las extrusoras modernas con motores energéticamente eficientes (por ejemplo, variadores vectoriales de CA), un mejor aislamiento de los barriles y un diseño optimizado de los tornillos consumen menos energía.

- La optimización de los procesos para reducir los tiempos de puesta en marcha y las tasas de residuos también contribuye al ahorro energético global.

6. Reducción de residuos:

- Reducción al mínimo de los desechos durante la puesta en marcha, la parada y los cambios de producto.

- Reciclaje eficaz de la chatarra interna (triturado).

- Optimización del envasado de perfiles acabados para reducir los residuos.

7. Retos y oportunidades:

- Contaminación: Garantizar que los flujos reciclados estén libres de contaminantes que afecten a la calidad del perfil.

- Percepción del consumidor: Crear confianza en el rendimiento de los perfiles fabricados con contenido reciclado.

- Infraestructura: Ampliación de la infraestructura de recogida y reprocesado de PE en todo el mundo.

- Oportunidad: La creciente demanda de productos sostenibles está impulsando la innovación en materiales reciclados y alternativas de base biológica.

preguntas frecuentes para el cliente

Primeros pasos con Uplastech

¿Tiene preguntas? Tenemos respuestas.

Estamos especializados en extrusión, conformado al vacío, moldeo por soplado y fabricación de moldes de precisión, y ofrecemos soluciones personalizadas para satisfacer sus diversas necesidades de fabricación.

Trabajamos con diversos sectores, como automoción, electrónica, bienes de consumo y envasado, centrándonos en asociaciones B2B y ofreciendo soluciones de extrusión, termoformado, moldeo por soplado y fabricación de moldes de precisión.

Sí, adaptamos nuestras soluciones a sus necesidades específicas.

Póngase en contacto

No dude en enviarnos un correo electrónico o rellenar el siguiente formulario para obtener un presupuesto.

Correo electrónico: uplastech@gmail.com