Fabricante de perfiles ABS a medida

Descubra nuestros perfiles personalizados de ABS diseñados para la extrusión de plásticos, que ofrecen una fuerza, una resistencia al calor y una durabilidad al impacto excepcionales.

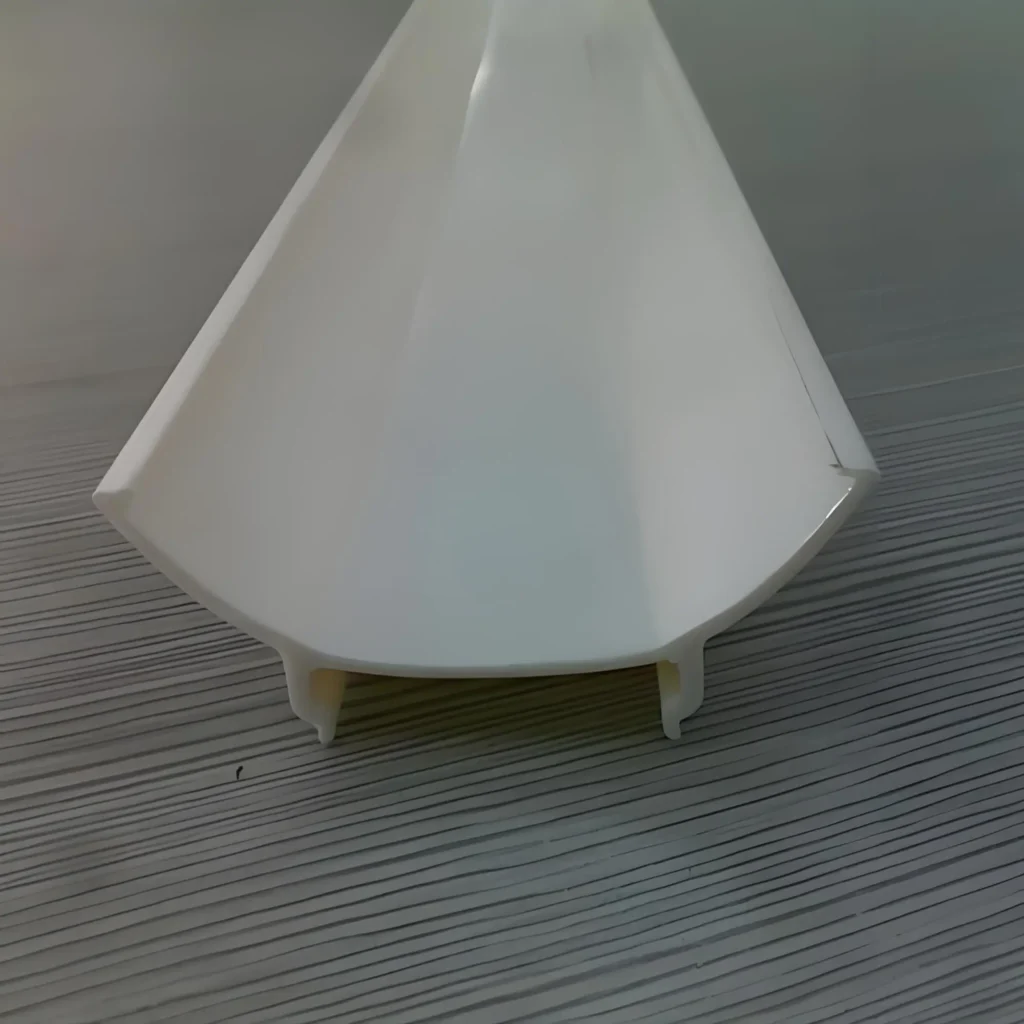

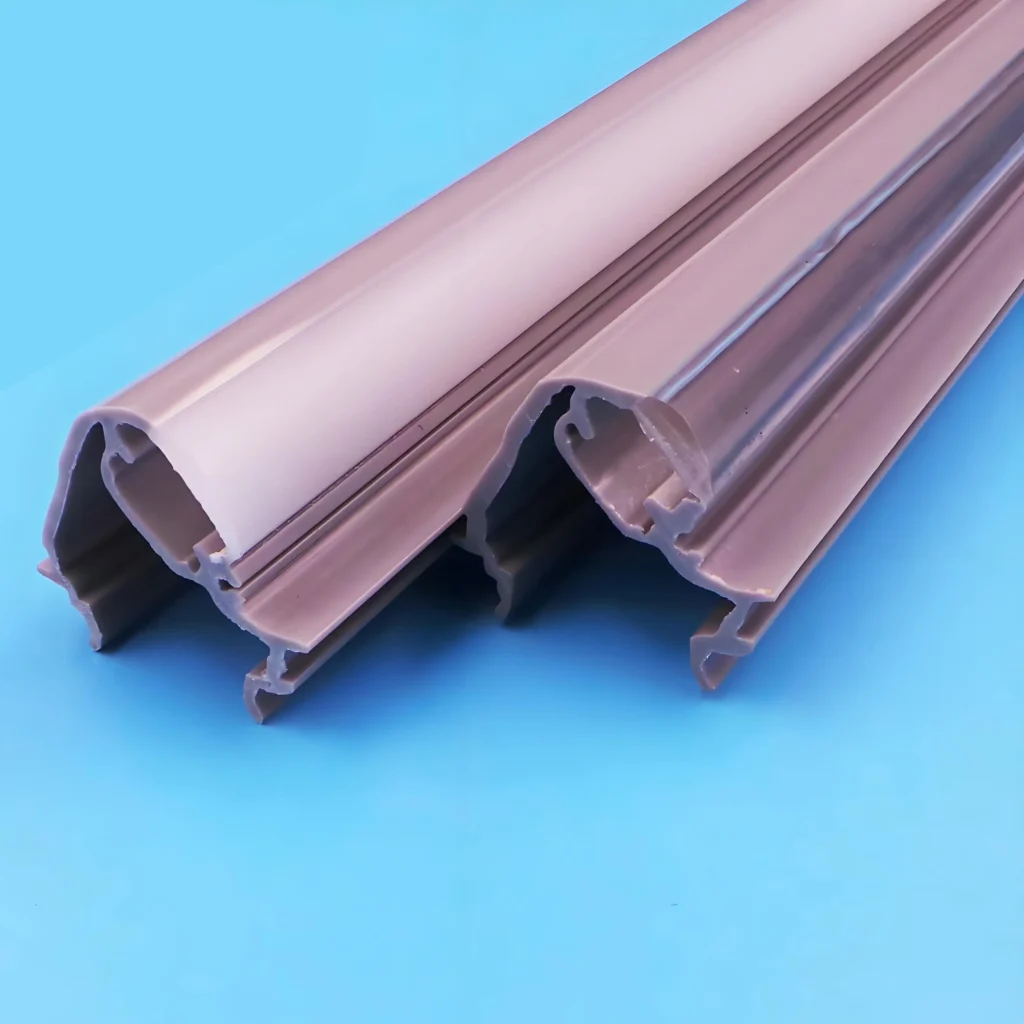

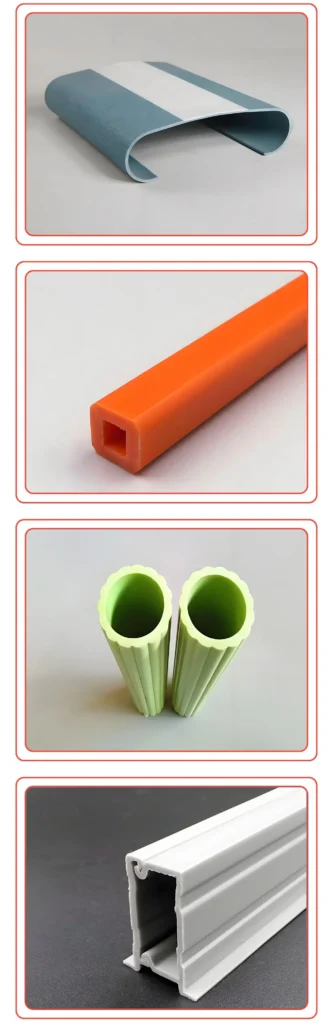

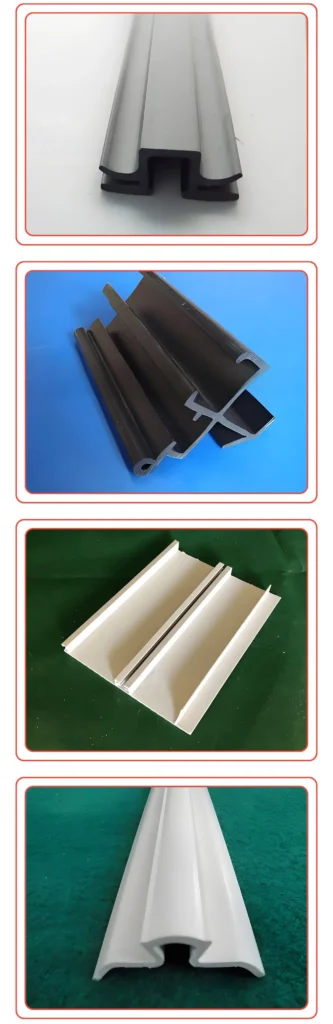

ABS Perfil del marco

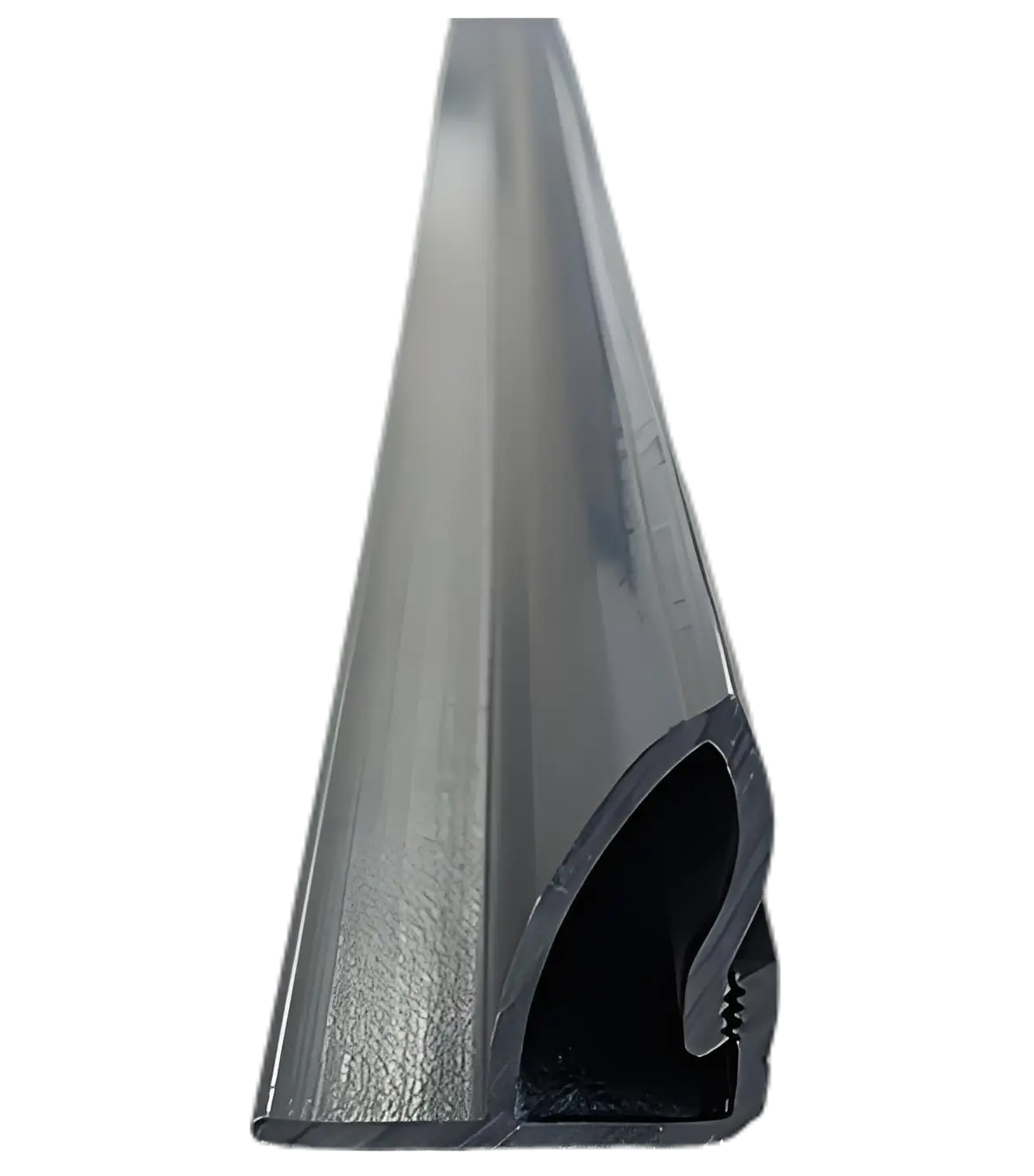

Clips decorativos blandos de ABS

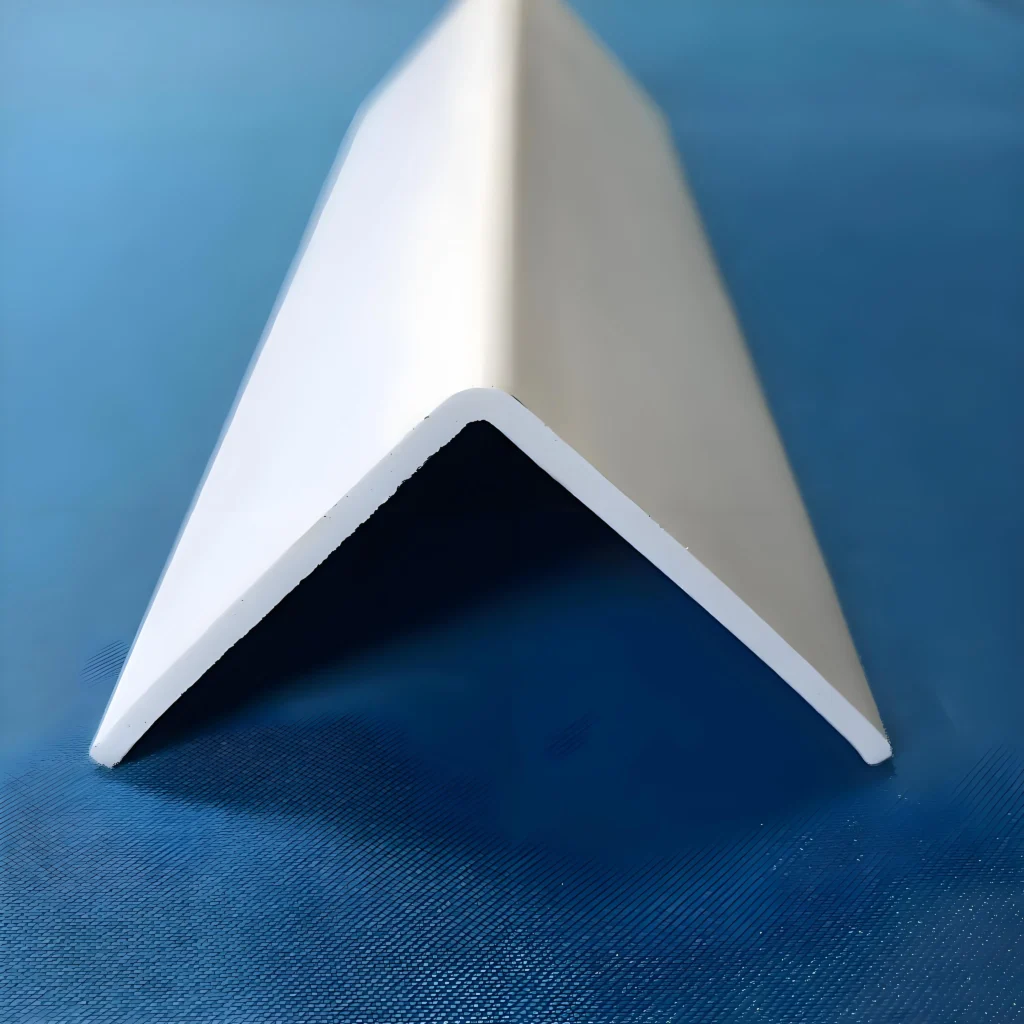

Ranura de tela ABS

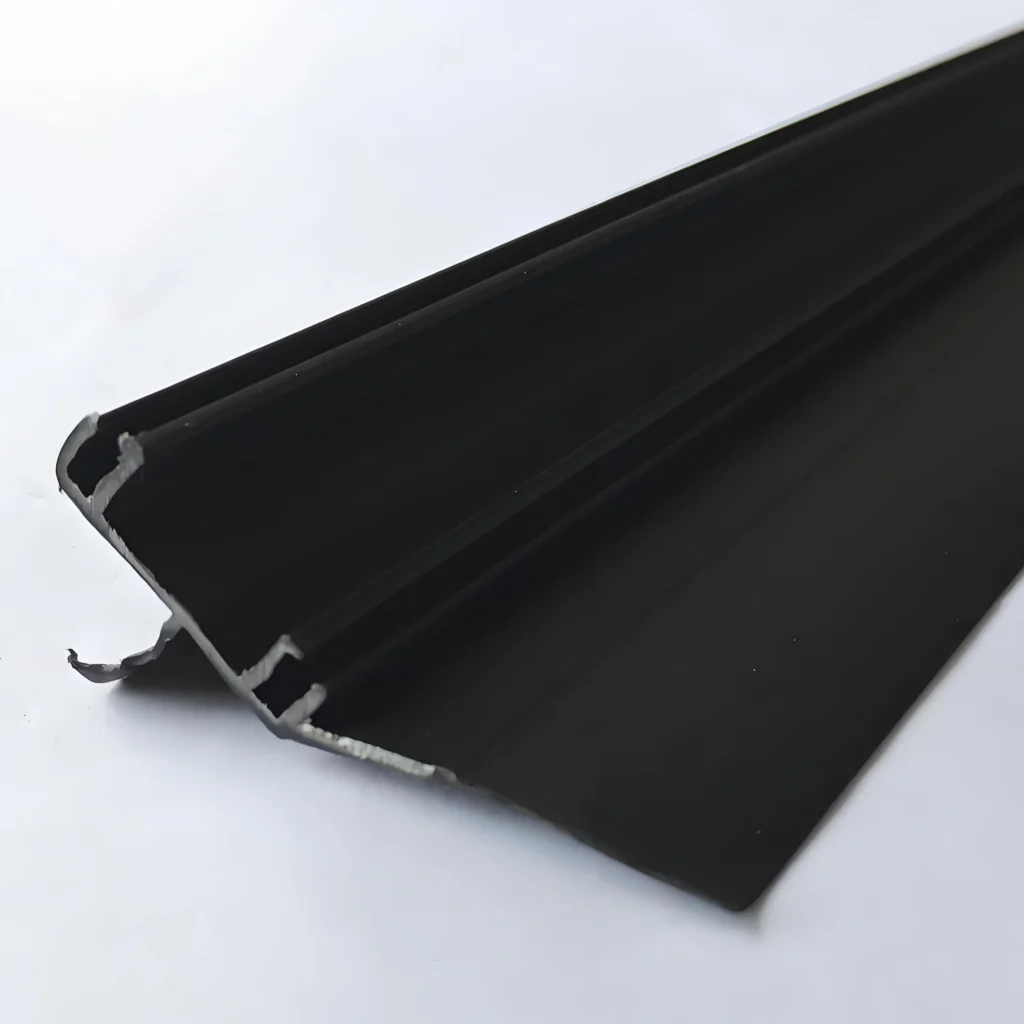

Ranura ABS

Guía para la fabricación de perfiles de extrusión de ABS a medida

¿Qué son los perfiles ABS?

Los perfiles ABS son formas de plástico extruido fabricadas con resina de acrilonitrilo butadieno estireno (ABS). El ABS es un polímero termoplástico versátil fabricado a partir de tres monómeros: acrilonitrilo, butadieno y estireno, cada uno de los cuales aporta propiedades únicas al material. Los perfiles de ABS son piezas de plástico largas y continuas que pueden personalizarse en forma y tamaño para diversas aplicaciones, ofreciendo un equilibrio entre resistencia, durabilidad y facilidad de procesamiento.

Los perfiles de ABS son un material esencial en la fabricación moderna, ya que ofrecen durabilidad, facilidad de procesamiento y versatilidad. Su capacidad de personalización en cuanto a forma, tamaño y acabado superficial los hace adecuados para una amplia gama de aplicaciones, desde la automoción a la construcción, pasando por la electrónica de consumo. Tanto si busca componentes resistentes a los impactos como listones decorativos personalizables, los perfiles de ABS ofrecen una solución ideal.

El proceso de extrusión de plásticos y los perfiles ABS

El proceso de extrusión de plástico desempeña un papel crucial en la producción de perfiles de ABS. En este proceso, el ABS se calienta a una temperatura específica para ablandarse y, a continuación, se extruye a través de un molde para formar diversas formas, como tubos, tiras, ángulos, formas en T, etc. Este proceso no sólo garantiza un control dimensional preciso, sino que también permite incorporar diferentes formulaciones y aditivos durante el moldeo, mejorando las propiedades físicas y químicas de los perfiles de ABS para satisfacer las necesidades de diversas industrias.

¿Cuáles son las aplicaciones habituales de los perfiles ABS?

El acrilonitrilo butadieno estireno (ABS) es un termoplástico versátil muy utilizado en diversos sectores debido a sus excelentes propiedades, como su gran resistencia a los impactos, su ligereza y su facilidad de procesamiento. La extrusión de plástico permite moldear el ABS en una gran variedad de formas y tamaños, lo que lo convierte en un material popular en muchos campos. A continuación se indican algunas aplicaciones típicas de los perfiles de extrusión de ABS en diferentes industrias:

1. Edificación y construcción:

① Perfiles de ventanas y puertas: Los perfiles de extrusión de ABS se utilizan habitualmente para crear marcos de puertas y ventanas debido a su excelente resistencia a la intemperie, protección UV y buena resistencia química. Los perfiles de ABS pueden moldearse con precisión mediante el proceso de extrusión, cumpliendo diversos requisitos de diseño arquitectónico.

② Sistemas de tuberías: Los tubos y accesorios de ABS se utilizan ampliamente en sistemas de fontanería porque son ligeros, resistentes a la corrosión y fáciles de instalar. Funcionan bien en distintas condiciones ambientales.

③ Revestimiento exterior y listones decorativos: Los perfiles de ABS también se utilizan para revestimientos de paredes exteriores o listones decorativos, ya que ofrecen durabilidad y un aspecto estético. Pueden imitar el aspecto de materiales como la madera o la piedra, ofreciendo una alternativa rentable y duradera.

2. Industria del automóvil:

① Componentes interiores: El ABS se utiliza mucho para fabricar piezas de interior de automóviles, como salpicaderos, paneles de puertas y embellecedores. Su solidez, resistencia al impacto y acabado estético lo hacen ideal para estas aplicaciones.

② Piezas exteriores: Los perfiles ABS se emplean en la fabricación de parachoques y otras piezas exteriores. Esto ayuda a reducir el peso del vehículo y a mejorar la eficiencia del combustible.

③ Componentes bajo el capó: Algunas piezas de debajo del capó, como los conductos de admisión de aire y los soportes de cables, están fabricadas con perfiles ABS. La resistencia del ABS a las altas temperaturas garantiza que estas piezas puedan soportar la tensión mecánica y el calor en el compartimento del motor.

3. Mobiliario y decoración:

① Componentes de muebles: Los perfiles de extrusión de ABS se utilizan en la fabricación de piezas de mobiliario como puertas de armarios, frentes de cajones y molduras decorativas. La durabilidad del material, su resistencia a los arañazos y su facilidad de limpieza lo convierten en la opción ideal para aplicaciones de mobiliario.

② Molduras decorativas: Los perfiles de ABS se utilizan para crear elementos decorativos en paredes, techos y muebles, realzando la estética general de espacios habitables o de trabajo. El proceso de extrusión permite conseguir fácilmente formas y patrones complejos.

4. Aplicaciones médicas:

① Carcasas de dispositivos médicos: Los perfiles de ABS se utilizan para fabricar carcasas de dispositivos médicos como nebulizadores, sistemas de administración de fármacos y otros equipos médicos. La durabilidad del ABS, su facilidad de esterilización y sus buenas propiedades mecánicas lo hacen adecuado para aplicaciones médicas.

② Mobiliario hospitalario: Las piezas del mobiliario hospitalario, como camas, carros y armarios, incluidos los tiradores y las bandejas, suelen fabricarse con perfiles de ABS. La resistencia al desgaste y la facilidad de limpieza de este material son cruciales para mantener la higiene.

5. Productos de consumo y juguetes:

① Fabricación de juguetes: El ABS es un material muy utilizado en la fabricación de juguetes por su dureza y su capacidad para moldearse en intrincados diseños. Los ladrillos LEGO están hechos de ABS.

② Bienes de consumo: Artículos como fundas de teléfono, carpetas de archivos y cajas de calculadoras se fabrican a menudo con perfiles de ABS. La durabilidad, ligereza y facilidad de moldeado de este material lo hacen ideal para diversos productos de uso cotidiano.

6. Aplicaciones industriales:

① Tuberías y conductos: Los perfiles de ABS se utilizan para fabricar tuberías y conductos en diversas aplicaciones industriales, como plantas de procesamiento químico, instalaciones de tratamiento de aguas y sistemas de ventilación. Su excelente resistencia química y su capacidad para soportar distintas presiones los hacen idóneos para estas aplicaciones.

② Componentes del sistema transportador: En los sistemas transportadores, piezas como los rodillos y los carriles guía se fabrican con perfiles de ABS. La baja fricción y la resistencia al desgaste de este material garantizan el buen funcionamiento del sistema de cintas transportadoras.

¿Cuál es el proceso de fabricación de los perfiles de ABS?

El proceso de fabricación de perfiles de ABS (acrilonitrilo butadieno estireno) suele implicar varios pasos y técnicas clave, que pueden adaptarse en función de la aplicación específica y los requisitos de producción. A continuación se presenta un esquema completo que abarca todo el proceso de producción, incluida la preparación del material, la extrusión, el enfriamiento, el acabado y el control de calidad.

1. Preparación de la materia prima:

① Selección de la resina: La resina ABS de alta calidad, normalmente en forma granular, se selecciona en función de las propiedades mecánicas deseadas, el aspecto y el rendimiento del producto final. Los distintos grados de ABS se eligen en función de factores como la resistencia al impacto y la facilidad de procesamiento.

② Mezcla de aditivos: Diversos aditivos, como estabilizadores, lubricantes y colorantes, se mezclan con la resina ABS para mejorar las propiedades del material, como la estabilidad térmica, la fluidez y el color. Estos aditivos se miden con precisión y se mezclan en una mezcladora para garantizar una distribución uniforme.

2. Compactación y peletización:

Compuesto: En algunos casos, el material ABS en bruto se compone mezclando la resina con aditivos específicos como plastificantes, cargas y pigmentos para crear una mezcla uniforme.

Granulado: La mezcla compuesta se funde y se forma en pequeños pellets. Estos gránulos son más fáciles de manipular y transportar y constituyen la materia prima para el siguiente paso, la extrusión.

3. Proceso de extrusión:

① El proceso de extrusión es esencial para producir perfiles continuos como tubos, varillas y formas personalizadas.

② Alimentación: Los gránulos de ABS se introducen en la tolva de la extrusora. La extrusora, equipada con un tornillo giratorio, transporta el material hacia adelante en el barril.

③ Fusión y plastificación: El material se calienta mediante el sistema de calentamiento de la extrusora y el calor de fricción generado por el tornillo. La temperatura se controla cuidadosamente para garantizar una fusión uniforme, haciendo que la resina ABS fluya fácilmente.

④ Moldeo por extrusión: El ABS fundido se fuerza a través de una matriz que lo moldea en un perfil continuo con la forma de sección transversal deseada (por ejemplo, rectangular, circular u otras formas personalizadas).

4. Enfriamiento y conformación:

① Enfriamiento primario: Tras la extrusión, el perfil caliente entra en un tanque de enfriamiento donde se enfría con agua o aire para solidificarse. Este enfriamiento rápido ayuda a mantener la precisión dimensional y la calidad superficial del perfil.

② Calibración: A menudo se utiliza un calibrador para garantizar unas dimensiones precisas. El perfil pasa por esta herramienta, que aplica presión para ayudar a mantener su forma y su superficie lisa.

5. Cortar:

① Medición de la longitud: Una vez que el perfil se ha enfriado y solidificado, se transporta a un dispositivo de corte equipado con un sistema de medición. Este sistema garantiza que el perfil se corta a la longitud correcta.

② Operación de corte: El perfil se corta a la longitud requerida utilizando una hoja de sierra o una cuchilla de corte. Se tiene cuidado de controlar la velocidad y la fuerza para evitar dañar los extremos.

6. Tratamiento y acabado de superficies:

① Desbarbado: Los bordes de los perfiles cortados pueden presentar rebabas o rugosidades, que se eliminan con herramientas de desbarbado para garantizar un acabado liso y evitar daños durante la manipulación.

② Limpieza de la superficie: Los perfiles se limpian utilizando métodos mecánicos o agentes limpiadores para eliminar impurezas como aceite, suciedad o polvo.

③ Acabado opcional: En función de la aplicación, pueden aplicarse procesos adicionales como el revestimiento de superficies (para mejorar la resistencia a la corrosión), la impresión o el estampado (para patrones decorativos) para mejorar el aspecto y la funcionalidad del perfil.

7. Control de calidad:

① Inspección dimensional: Los perfiles se miden cuidadosamente en cuanto a dimensiones clave, como longitud, anchura y grosor, utilizando herramientas como calibres y micrómetros.

② Inspección de aspecto: Se realiza una inspección visual para comprobar si hay defectos como grietas, burbujas, arañazos o un color desigual. Se retira cualquier perfil defectuoso.

③ Pruebas de propiedades mecánicas: Las muestras del lote se someten a pruebas de resistencia a la tracción, resistencia al impacto y dureza para garantizar que cumplen las propiedades mecánicas requeridas para la aplicación prevista.

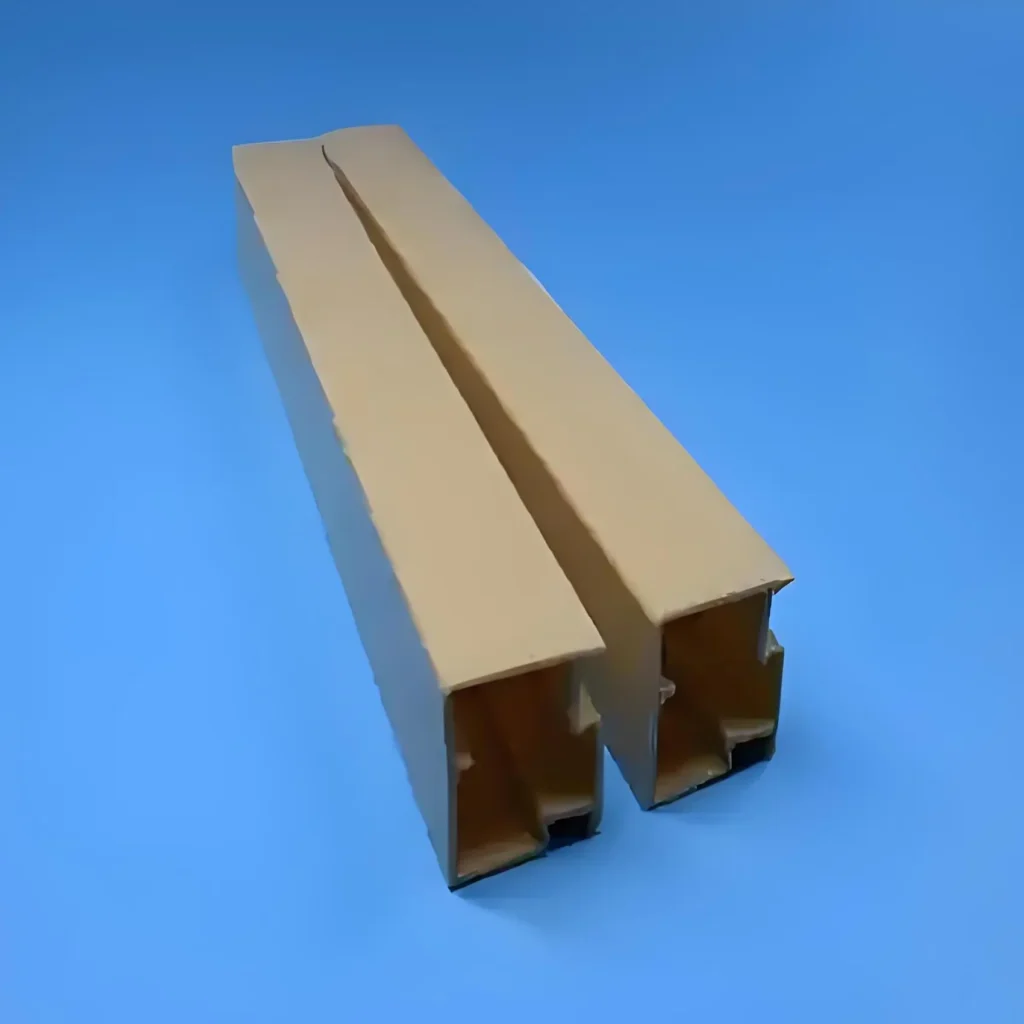

8. Embalaje y almacenamiento:

Embalaje: Una vez aprobados por el control de calidad, los perfiles se embalan según las especificaciones del cliente. Entre los métodos de embalaje más comunes se incluyen el atado con flejes, la envoltura con película de plástico o la colocación de los perfiles en cajas de cartón o madera para protegerlos durante el transporte.

② Almacenamiento: Los perfiles envasados se almacenan en un lugar seco y bien ventilado, alejados de la luz solar directa y de fuentes de calor para evitar su deformación y degradación.

¿Cuáles son las ventajas y desventajas de los perfiles ABS?

Al comparar los perfiles de ABS (acrilonitrilo butadieno estireno) con otros perfiles de plástico como el PVC (cloruro de polivinilo) y el PP (polipropileno), es esencial tener en cuenta diversas propiedades, aplicaciones y posibles inconvenientes de cada material.

Ventajas de los perfiles ABS:

1. Propiedades mecánicas:

① Alta resistencia y dureza: Los perfiles de ABS son conocidos por su excelente resistencia a los impactos, lo que los hace ideales para aplicaciones que pueden sufrir impactos accidentales, como interiores de automóviles o carcasas electrónicas. Pueden soportar mayores fuerzas externas sin sufrir daños, superando al PVC en términos de tenacidad.

② Buena rigidez: El ABS exhibe una buena rigidez, manteniendo bien su forma y resistiendo la deformación bajo presión, lo que lo hace adecuado para aplicaciones estructurales que requieren estabilidad.

2. Propiedades térmicas:

Mayor resistencia al calor: El ABS tiene una temperatura de distorsión térmica relativamente más alta en comparación con materiales como el PVC, lo que le permite mantener la estabilidad en entornos con temperaturas ligeramente más altas. Puede ser una opción mejor que el PP en algunas situaciones de altas temperaturas.

3. Propiedades de procesamiento:

① Excelente rendimiento de moldeo: Los perfiles de ABS tienen una buena fluidez durante el moldeo, lo que les permite formar formas y estructuras complejas. El material es muy versátil para la extrusión de plásticos y el moldeo por inyección, lo que resulta clave para fabricar productos de alta precisión.

② Fácil de mecanizar: Los perfiles de ABS son fáciles de cortar, taladrar, soldar y procesar posteriormente, lo que mejora la eficiencia de la producción. Esto hace que el ABS sea una opción popular en industrias que requieren precisión y facilidad de procesamiento posterior.

4. Propiedades de la superficie:

Superficie lisa y alto brillo: Los perfiles de ABS ofrecen un acabado liso y brillante que mejora el aspecto de los productos. Esto los hace adecuados para aplicaciones en las que la estética importa, como en la electrónica de consumo. Además, el ABS se puede pintar, chapar o imprimir fácilmente, lo que ofrece diversas posibilidades decorativas.

5. Aislamiento eléctrico:

El ABS tiene buenas propiedades de aislamiento eléctrico, por lo que es ideal para su uso en carcasas electrónicas y otras aplicaciones eléctricas en las que la seguridad y el rendimiento son fundamentales.

Desventajas de los perfiles ABS:

1. Coste:

Mayor precio: El ABS suele ser más caro que el PVC y el PP, lo que implica mayores costes de producción. Esto puede ser un factor a tener en cuenta en aplicaciones a gran escala en las que la rentabilidad es una prioridad.

2. Resistencia química:

Resistencia química limitada: En comparación con el PVC y el PP, el ABS es menos resistente a productos químicos como ácidos y bases fuertes. Esto limita su uso en entornos con exposición frecuente a productos químicos agresivos.

3. Resistencia a la intemperie y a los rayos UV:

Propenso a la degradación UV: Los perfiles de ABS pueden sufrir decoloración, fragilidad y degradación cuando se exponen a la luz solar prolongada o a las inclemencias del tiempo. Por el contrario, el PVC suele ofrecer una mayor resistencia a los rayos UV, lo que lo hace más adecuado para aplicaciones exteriores.

② Envejecimiento bajo la luz solar: La exposición prolongada a la luz UV puede debilitar el ABS, lo que provoca una reducción de sus propiedades mecánicas con el paso del tiempo, a menos que se trate con revestimientos resistentes a los rayos UV.

4. Inflamabilidad:

El ABS puede ser inflamable y produce humos tóxicos cuando se quema, lo que plantea problemas de seguridad en determinadas aplicaciones. Es un inconveniente en comparación con otros materiales más resistentes a las llamas.

Comparación con PVC y PP

| Propiedad | ABS | PVC | PP |

|---|---|---|---|

| Densidad | Superior a ambos | Inferior a ABS | Inferior a ABS |

| Resistencia a los impactos | Excelente | Bien | Moderado |

| Flexibilidad | Rígido | Más flexible | Flexible |

| Resistencia química | Bien | Excelente | Bien |

| Resistencia al calor | Moderado | Moderado | Alta |

| Coste | Más alto | Baja | Bajo |

| Resistencia UV | Pobre | Moderado | Bien |

¿Cuáles son los requisitos de diseño de los perfiles de ABS?

Para crear un perfil de ABS (acrilonitrilo butadieno estireno) eficaz y eficiente, ya sea para extrusión o moldeo por inyección, es importante tener en cuenta una serie de requisitos de diseño que garanticen el rendimiento, la fabricabilidad y la idoneidad para la aplicación. A continuación se ofrece una guía completa para el diseño de perfiles de ABS, que combina consideraciones sobre las propiedades del material, la geometría y los procesos de fabricación:

1. Propiedades del material:

① Resistencia mecánica y rigidez: Los perfiles de ABS deben tener suficiente resistencia a la tracción, resistencia al impacto y rigidez para soportar las tensiones mecánicas. El ABS es bien conocido por su dureza y su capacidad para absorber energía gracias a su componente de butadieno.

Estabilidad térmica: El ABS mantiene su integridad estructural en un rango de temperaturas moderado, normalmente de -20°C a 80°C. La temperatura de transición vítrea ronda los 105 °C, lo que lo hace adecuado para muchas aplicaciones que no superan estas temperaturas.

Resistencia química: El ABS ofrece buena resistencia a aceites, ácidos y otros productos químicos, pero la exposición a álcalis o disolventes fuertes puede degradar el material. Debe tenerse en cuenta el entorno de aplicación para seleccionar el grado adecuado de ABS.

④ Resistencia a los rayos UV: El ABS es propenso a degradarse bajo una exposición prolongada a los rayos UV, por lo que pueden ser necesarias variantes estabilizadas a los rayos UV o revestimientos protectores para aplicaciones en exteriores.

2. Geometría del perfil:

① Espesor de la pared: El grosor de la pared de los perfiles de ABS debe ser uniforme para garantizar un enfriamiento constante y evitar defectos como alabeos, marcas de hundimiento o superficies irregulares. El grosor de pared típico oscila entre 1,5 mm y 4 mm, pero las paredes más gruesas proporcionan una mayor resistencia al impacto a costa del peso y el uso de material.

Radios de esquina: Utilice esquinas redondeadas en lugar de ángulos agudos para minimizar las concentraciones de tensión, que pueden provocar grietas. Se recomienda un radio mínimo de 0,5 mm en los perfiles de extrusión para permitir un flujo y un enfriamiento suaves.

Tamaño de detalle: Para aplicaciones que requieren detalles finos, el ABS puede lograr características tan pequeñas como 0,3 mm, lo cual es importante para piezas de precisión.

④ Acabado de la superficie: Asegúrese de que el acabado de la superficie satisface las necesidades estéticas y funcionales, como la suavidad, el brillo o la textura. Los perfiles de ABS pueden posprocesarse con pintura, chapado o pulido para satisfacer requisitos específicos. Una superficie lisa también ayuda a evitar defectos como arañazos o grietas.

3. Consideraciones sobre la fabricación:

① Proceso de extrusión: El ABS suele extruirse en perfiles como canales en U, canales en J o formas personalizadas. Durante la extrusión, hay que tener en cuenta factores como el diseño de la matriz de extrusión, las velocidades de enfriamiento y el flujo de material para conseguir unas dimensiones y una calidad del perfil uniformes.

② Moldeo por inyección (si procede): Si el perfil se produce mediante moldeo por inyección, incorporar ángulos de desmoldeo (normalmente de 1° a 2°) para ayudar a la expulsión del molde y evitar daños en el perfil.

③ Consideraciones sobre la contracción: El ABS suele encogerse durante el enfriamiento, entre 0,4% y 0,8%. Esto debe tenerse en cuenta en el diseño para garantizar que las dimensiones finales se ajustan a los requisitos.

④ Tolerancias: Las tolerancias dimensionales precisas son necesarias para garantizar que el perfil encaje correctamente en el conjunto más grande. Las tolerancias estrechas son especialmente importantes para los perfiles utilizados en aplicaciones de alta precisión.

4. Análisis de esfuerzos y cargas:

① Resistencia bajo carga: Realice un análisis de cargas y tensiones para asegurarse de que el perfil ABS puede soportar las tensiones mecánicas y las cargas previstas en su aplicación. Elementos de diseño como nervaduras, cartelas y refuerzos pueden mejorar la resistencia sin aumentar innecesariamente el peso.

Expansión térmica: El ABS se dilata y contrae con los cambios de temperatura, por lo que los diseños que incluyan múltiples materiales o ensamblajes deben tener en cuenta estas variaciones para evitar grietas o deformaciones.

5. Montaje y unión:

① Facilidad de montaje: Características de diseño como encajes a presión, juntas entrelazadas o ranuras para elementos de fijación que facilitan el montaje y reducen los costes de fabricación.

② Métodos de unión: Considere si el perfil ABS se unirá mediante adhesivos, se soldará o se sujetará. Asegúrese de que el diseño se adapta al método de unión elegido sin comprometer la integridad del material.

Expansión térmica: Los perfiles de ABS deben tener en cuenta la dilatación y contracción térmicas, especialmente en montajes en los que se utilicen varios materiales.

6. Cumplimiento medioambiental y normativo:

① Reciclabilidad: El ABS es un termoplástico, por lo que es reciclable. Cuando sea posible, diseñe teniendo en cuenta la reciclabilidad para reducir los residuos y el impacto medioambiental. El uso de material ABS reciclado es cada vez más común en diversas industrias.

② Normas del sector: En función de la aplicación, garantice el cumplimiento de las normas pertinentes, como UL (Underwriters Laboratories) para la seguridad, FDA para productos relacionados con la alimentación o RoHS para la seguridad medioambiental.

7. Consideraciones estéticas y funcionales:

① Estética de la superficie: El aspecto visual del perfil puede ser importante para los productos dirigidos al consumidor. Los perfiles de ABS pueden moldearse con distintos acabados superficiales, desde lisos y brillantes hasta texturados.

② Color y textura: El ABS puede colorearse fácilmente, lo que permite a los diseñadores adaptar los perfiles a requisitos estéticos o de marca específicos. En aplicaciones exteriores, pueden utilizarse aditivos resistentes a los rayos UV para evitar la decoloración.

8. Coste y sostenibilidad:

Eficacia de fabricación: El diseño debe optimizarse para la fabricación con el fin de reducir los costes, lo que incluye minimizar el desperdicio de material y simplificar el proceso de extrusión o moldeo.

② Materiales rentables: Aunque el ABS es rentable, considere el grado específico de material ABS en función de las necesidades de rendimiento para evitar un gasto excesivo. Las variantes más caras pueden ser necesarias para aplicaciones de alto rendimiento, pero aumentarán los costes de material.

③ Sostenibilidad: Diseño teniendo en cuenta el impacto medioambiental, considerando el uso de ABS reciclado y optimizando el perfil para una fabricación energéticamente eficiente.

¿Cómo se puede personalizar la forma y el tamaño de los perfiles de ABS?

Personalizar la forma y el tamaño de los perfiles de ABS (acrilonitrilo butadieno estireno) implica varios pasos y consideraciones. El ABS es un polímero termoplástico muy utilizado en diversas industrias debido a sus excelentes propiedades mecánicas, facilidad de procesamiento y capacidad de personalización. He aquí una guía detallada sobre cómo personalizar la forma y el tamaño de los perfiles de ABS:

1. Diseño y especificaciones:

① Definir requisitos: Describa claramente la forma, el tamaño y cualquier característica específica deseados (por ejemplo, ranuras, orificios, texturas) del perfil de ABS.

② Modelado CAD: Utilice software de diseño asistido por ordenador (CAD) para crear un modelo 3D detallado del perfil. Esto ayuda a visualizar el producto final y a realizar los ajustes necesarios antes de la producción.

2. Selección de materiales:

① Grado de ABS: Elija el grado apropiado de ABS en función de los requisitos de la aplicación (por ejemplo, resistencia al impacto, resistencia al calor, estabilidad UV).

② Aditivos: Considere la posibilidad de añadir rellenos, colorantes u otros aditivos para mejorar propiedades específicas como la resistencia, la flexibilidad o el aspecto.

3. Proceso de extrusión:

① Diseño de la matriz: La matriz utilizada en el proceso de extrusión debe diseñarse a medida para adaptarse a la forma y el tamaño del perfil deseado. La matriz es básicamente una placa metálica con una abertura que da forma al ABS fundido a medida que se extruye.

② Parámetros de extrusión: Ajuste parámetros como la temperatura, la presión y la velocidad de extrusión para garantizar que el material ABS fluya correctamente a través de la matriz y mantenga la forma deseada.

4. Refrigeración y dimensionamiento:

Enfriamiento: Tras la extrusión, el perfil de ABS pasa por una cámara de enfriamiento o un baño de agua para solidificar su forma. Un enfriamiento adecuado es crucial para evitar alabeos o deformaciones.

② Dimensionado: Utilice herramientas de dimensionamiento o calibradores para asegurarse de que el perfil mantiene sus dimensiones exactas a medida que se enfría. Estas herramientas pueden fabricarse a medida para adaptarse a las especificaciones del perfil.

5. 5. Tratamiento posterior:

Corte: Corte el perfil extruido a las longitudes requeridas utilizando sierras u otras herramientas de corte.

② Acabado: Aplique cualquier proceso de acabado necesario, como lijado, pulido o revestimiento, para conseguir la textura o el aspecto de superficie deseados.

Montaje: Si el perfil forma parte de un conjunto mayor, pueden ser necesarios procesos adicionales de mecanizado o unión (por ejemplo, soldadura, unión adhesiva).

6. Control de calidad:

① Inspección: Mida los perfiles finales para asegurarse de que cumplen las dimensiones y tolerancias especificadas. Utilice herramientas como calibres, micrómetros o máquinas de medición de coordenadas (MMC).

Pruebas: Realizar pruebas mecánicas (por ejemplo, resistencia a la tracción, resistencia al impacto) para verificar que los perfiles cumplen las normas de rendimiento requeridas.

7. Embalaje y entrega:

① Embalaje: Empaquete los perfiles ABS personalizados de forma segura para evitar daños durante el transporte.

② Entrega: Organizar la entrega de los perfiles acabados al cliente o a la siguiente fase de producción.

8. Opciones de personalización:

① Color: Los perfiles de ABS pueden producirse en varios colores añadiendo colorantes durante el proceso de extrusión.

② Acabado superficial: Pueden conseguirse diferentes acabados superficiales (por ejemplo, brillante, mate, texturizado) utilizando troqueles específicos o técnicas de postprocesado.

③ Características especiales: Incorpore características especiales como resistencia a los rayos UV, retardante de llama o propiedades antiestáticas modificando la formulación del ABS.

9. Creación de prototipos:

Desarrollo de prototipos: Antes de la producción a gran escala, desarrolle prototipos para probar el diseño y realizar los ajustes necesarios. Este paso ayuda a detectar posibles problemas en una fase temprana del proceso.

Fabricante de perfiles ABS a medida

Descubra nuestros perfiles personalizados de ABS diseñados para la extrusión de plásticos, que ofrecen una fuerza, una resistencia al calor y una durabilidad al impacto excepcionales.

Guía para la fabricación de perfiles de extrusión de ABS a medida

- ¿Cómo seleccionar el material ABS adecuado para fabricar perfiles?

- ¿Cuáles son las consideraciones de procesamiento de los perfiles ABS?

- ¿Cuáles son las opciones de color del material ABS?

- Consideraciones clave para la fabricación a medida de perfiles de ABS

- ¿Cuál es el impacto medioambiental de los perfiles ABS?

- ¿Qué condiciones ambientales pueden soportar los perfiles ABS?

¿Cómo seleccionar el material ABS adecuado para fabricar perfiles?

La selección del material ABS (acrilonitrilo butadieno estireno) adecuado para la fabricación de perfiles ABS implica un enfoque sistemático para garantizar que el material cumple los requisitos de la aplicación. He aquí una guía estructurada para ayudarle a tomar una decisión informada:

1. Requisitos de la solicitud:

① Entorno: Determine si el perfil se utilizará en interiores, exteriores o en condiciones duras (por ejemplo, automoción, construcción).

② Tensiones: Identificar las cargas mecánicas, la frecuencia de impacto y las expectativas de desgaste.

③ Necesidades normativas: Compruebe si hay certificaciones como FDA (contacto con alimentos), RoHS (electrónica), UL (inflamabilidad) o normas ISO.

2. Propiedades del material:

① Resistencia al impacto: Grados de alto impacto para equipos de protección o piezas de automoción.

② Resistencia a la tracción/Flexibilidad: Elegir en función de las exigencias estructurales.

③ Resistencia química: Evaluar la exposición a disolventes, aceites o ácidos. Utilizar grados resistentes a productos químicos o aditivos si es necesario.

④ Estabilidad térmica: Grados de alta temperatura (por ejemplo, ABS resistente al calor o relleno de vidrio) para entornos cercanos a fuentes de calor.

⑤ Resistencia a los rayos UV: Opta por ABS estabilizado a los rayos UV o aditivos si se utiliza en exteriores para evitar su degradación.

3. Proceso de fabricación:

① Extrusión/Moldeo por inyección: Seleccionar calidades con índices de fluidez (MFI) adecuados. MFI más bajos para extrusión, más altos para moldes complejos.

② Encogimiento/Absorción de humedad: Asegúrese de que las especificaciones del material se ajustan a las condiciones de procesamiento (por ejemplo, requisitos de secado).

4. Aditivos estéticos y funcionales:

① Color/Acabado superficial: Utilice calidades pigmentadas o con acabado superficial superior para bienes de consumo.

② Retardadores de llama: Requeridos para aplicaciones eléctricas o materiales de construcción.

Rellenos: Fibras de vidrio/carbono para mejorar la resistencia o la conductividad.

5. Coste y disponibilidad:

① Equilibrio presupuestario: Compare las calidades estándar frente a las especiales. Evite especificar en exceso a menos que el rendimiento justifique el coste.

Fiabilidad del proveedor: Asóciese con proveedores de confianza que ofrezcan calidad constante, asistencia técnica y MOQ razonables.

6. Prototipos y pruebas:

Pruebas de rendimiento: Realice pruebas de estrés, térmicas y ambientales en prototipos.

Validación del proceso: Compruebe si hay problemas como alabeo, encogimiento o fragilidad durante las pruebas de ensayo.

7. Consideraciones sobre sostenibilidad:

① Contenido reciclado: Explore las opciones de ABS reciclado si las propiedades se ajustan a los requisitos.

Impacto del ciclo de vida: Evalúa la eliminación, las opciones de reciclaje y la normativa medioambiental.

¿Cuáles son las consideraciones de procesamiento de los perfiles ABS?

El procesamiento por extrusión de perfiles de ABS (copolímero de acrilonitrilo-butadieno-estireno) requiere una consideración exhaustiva de las propiedades del material, los parámetros del proceso y la configuración del equipo. A continuación se exponen las principales consideraciones sobre el procesamiento de perfiles de extrusión de ABS, analizadas en el contexto de la tecnología de extrusión de plásticos:

1. Selección y preprocesado del material:

① Especificación de la resina: La extrusión de ABS suele utilizar resinas con un índice de fusión (MI) de 0,5-5,0 g/10min para garantizar un buen flujo de fusión y un moldeo estable.

② Secado: El ABS tiene fuertes propiedades higroscópicas y necesita secarse durante más de 4 horas a 80-90°C para reducir el contenido de humedad a 0,02%-0,2%, evitando burbujas o defectos superficiales durante la extrusión.

③ Uso de material reciclado: Si se mezcla material reciclado, la proporción debe mantenerse por debajo de 30%, y el tiempo de secado debe prolongarse para evitar la contaminación por impurezas.

2. Control de la temperatura de extrusión:

① Control segmentado de la temperatura: La configuración de la temperatura debe ajustarse en función del índice de fusión. Para resinas con un índice de fusión más bajo, la temperatura de la zona de alimentación debe estar en el límite superior (por ejemplo, 200-275 °C), y la temperatura aguas abajo debe estar en el límite inferior para equilibrar el flujo de fusión y la eficacia de la desgasificación.

② Temperatura de la matriz: La temperatura del labio de la matriz debe ser uniforme (con una desviación no superior a 15°C) para evitar espesores desiguales o contracciones longitudinales en la lámina extruida.

③ Mayor temperatura en la zona de venteo: La temperatura de la zona de venteo debe ser ligeramente superior para facilitar la expulsión de sustancias volátiles y reducir la formación de burbujas.

3. Diseño de moldes y parámetros de proceso:

① Separación entre matrices: La separación entre matrices suele ajustarse a 115%-130% del espesor objetivo para compensar la contracción de la masa fundida, especialmente en la extrusión de láminas finas, que requiere un ajuste preciso.

② Configuración del filtro: Utilice varias capas de filtros de malla (como 40 mesh × 40 mesh para dos o tres capas) y sustitúyalos cada 12 horas para evitar obstrucciones por impurezas.

③ Control del vacío: Mantenga el nivel de vacío necesario para garantizar la eliminación eficaz de sustancias volátiles y evitar defectos en la superficie.

4. Enfriamiento y conformación:

① Calandrado con tres rodillos: El gradiente de temperatura de los rodillos (por ejemplo, rodillo de entrada a 80-85°C, rodillo intermedio a 85-90°C, rodillo de salida a 90-105°C) debe ajustarse adecuadamente para minimizar el alabeo de la hoja.

② Velocidad del extractor: La velocidad del extractor debe ser ligeramente inferior a la velocidad de la línea de tres rodillos para contrarrestar la contracción durante el enfriamiento, asegurando la estabilidad dimensional de la lámina.

5. Gestión de equipos y operaciones:

① Precalentamiento de arranque: El troquel debe precalentarse a la temperatura establecida y mantenerse a una temperatura constante durante 0,5 horas antes del arranque, para evitar fluctuaciones bruscas en la presión de fusión.

② Velocidad del tornillo: Inicialmente, la velocidad del tornillo debe controlarse por debajo de 10 rpm. Una vez que la presión de fusión se estabiliza, la velocidad puede aumentarse gradualmente para evitar sobrecargar el equipo.

③ Proceso de parada: Antes de parar la máquina, enfríela hasta un modo de espera para reducir la degradación o carbonización del material.

6. Calidad de la superficie y postratamiento:

① Prevención de la contaminación: El molde debe mantenerse limpio para evitar defectos superficiales causados por la contaminación de polvo, los operadores deben usar guantes para minimizar la contaminación por contacto directo.

② Enfriamiento y embalaje: Después de la extrusión, la lámina debe almacenarse en capas (separadas por cartón) para evitar deformaciones por compresión, y mantenerse alejada de ambientes de alta temperatura.

7. Protección del medio ambiente y sostenibilidad:

Reciclaje: El ABS es reciclable (identificado con el símbolo de reciclaje #9). El material reciclado puede mezclarse o extruirse por separado, lo que reduce el desperdicio de recursos.

¿Cuáles son las opciones de color del material ABS?

El ABS (acrilonitrilo butadieno estireno) es un termoplástico versátil ampliamente utilizado en extrusión por su equilibrio entre fuerza, resistencia al impacto y flexibilidad estética. A continuación se presenta un desglose de la personalización del color y las consideraciones relacionadas con los perfiles de ABS, según las prácticas del sector y las propiedades del material.

1. Gamas de colores estándar y personalizables:

Los perfiles de extrusión de ABS están disponibles en prácticamente infinitas opciones de color, dependiendo del fabricante y de los requisitos de la aplicación:

① Colores estándar: El negro, el blanco y los tonos neutros son habituales en aplicaciones industriales (por ejemplo, tubos ABS negros en hidráulica, perfiles blancos/neutrales para electrodomésticos).

② Colores personalizados: Los colores personalizados suelen estar disponibles, incluidos acabados metálicos, variantes translúcidas y tonos vibrantes.

Efectos especiales: Las láminas decorativas (por ejemplo, vetas de madera, patrones de fibra de carbono) y las capas coextruidas (por ejemplo, TPU para superficies suaves al tacto) amplían las posibilidades de diseño.

2. Acabados superficiales y texturas:

La presentación del color está estrechamente ligada a los tratamientos superficiales:

Mate frente a brillante: Los acabados muy brillantes realzan la vivacidad, mientras que las opciones mates reducen los reflejos y ocultan las imperfecciones.

② Superficies texturadas: Las texturas en relieve o veteadas pueden imitar materiales naturales (por ejemplo, madera, metal) y son populares en automoción y bienes de consumo.

③ Capas laminadas: Los revestimientos de PVDF o PMMA añaden durabilidad y propiedades "antigraffiti" al tiempo que preservan la integridad del color.

3. Grados de material y restricciones de color:

Algunas fórmulas de ABS dan prioridad al rendimiento sobre la variedad de colores:

① Calidades resistentes al calor: El ABS de alta resistencia al calor (por ejemplo, la serie B250) puede limitar las opciones de color a tonos neutros debido a los aditivos estabilizadores térmicos.

② Opciones estables a los rayos UV: El ABS con cubierta de ASA (por ejemplo, ASAB300) ofrece resistencia a los rayos UV para uso en exteriores, pero puede restringir las paletas de colores a pigmentos resistentes a la intemperie.

③ ABS reciclado: A menudo disponible en colores apagados o mezclados, priorizando la rentabilidad sobre la estética.

4. Aplicaciones industriales y tendencias de color:

① Automoción: Acabados metálicos, negros texturizados y colores resistentes a la ignición (por ejemplo, tonos conformes con UL94 V-0).

Electrónica de consumo: Colores vivos y brillantes y perfiles translúcidos para un mayor atractivo visual.

③ Construcción: Negro o blanco estándar para tuberías, con láminas laminadas para acentos arquitectónicos.

5. Mejores prácticas para la selección de colores:

① Consultar a los fabricantes: Marcas como Duruplast y Bausano hacen hincapié en la colaboración para alinear las opciones de color con los requisitos mecánicos (por ejemplo, resistencia química, estabilidad UV).

② Pruebe la compatibilidad: Los pigmentos y aditivos pueden afectar a las propiedades del material (por ejemplo, resistencia al impacto, inflamabilidad).

③ Dar prioridad a los revestimientos: Para exteriores, aplica lacas acrílicas o capas ASA para evitar la decoloración.

¿Cuáles son las consideraciones clave para la fabricación a medida de perfiles de ABS?

La fabricación a medida de perfiles de extrusión de ABS requiere una cuidadosa planificación en la selección de materiales, el diseño, el control del proceso y el postprocesado. A continuación se indican los factores críticos para garantizar perfiles de ABS rentables y de alta calidad adaptados a aplicaciones industriales específicas.

1. Selección y formulación de materiales:

El ABS (acrilonitrilo butadieno estireno) es muy apreciado por su rigidez, resistencia a los impactos y versatilidad, pero su rendimiento depende de la selección del grado y los aditivos adecuados:

① Selección de grado: El ABS de grado de extrusión está optimizado para que sus características de flujo produzcan perfiles continuos como tubos, canales o geometrías complejas. Los grados ignífugos o estabilizados a los rayos UV pueden ser necesarios para aplicaciones de automoción o exteriores.

② Aditivos: Los colorantes, las cargas (por ejemplo, fibra de vidrio) o los estabilizadores pueden mejorar propiedades como la resistencia a los rayos UV o la retardancia de la llama.

③ Sostenibilidad: El ABS reciclado (resina #9) puede reducir los costes y el impacto medioambiental manteniendo las prestaciones.

2. Diseño de secciones transversales y optimización geométrica:

La geometría del perfil influye directamente en la funcionalidad, la fabricabilidad y el coste:

① Espesor de la pared: Asegurar un espesor uniforme para evitar alabeos o puntos débiles. Los cambios bruscos de grosor pueden provocar desequilibrios de flujo durante la extrusión.

② Complejidad: Las formas complejas (por ejemplo, canales en U, secciones en T) requieren un diseño preciso de la matriz y un enfriamiento controlado para evitar defectos como el alabeo.

③ Características funcionales: Incorpore rebajes, nervaduras o secciones huecas para mejorar la relación resistencia-peso en aplicaciones como molduras de automoción o protecciones.

3. Parámetros del proceso de extrusión:

La extrusión de ABS exige un control estricto de la temperatura, la velocidad y el flujo de material:

① Preparación del material: Secar previamente el ABS a ≤0,13% de humedad para evitar defectos superficiales como burbujas o vetas plateadas.

② Control de temperatura: Mantenga las temperaturas de los barriles entre 220-250°C para garantizar un flujo de fusión adecuado sin degradación.

③ Velocidad de extrusión: Optimice la velocidad para equilibrar la eficiencia de la producción con la calidad de la superficie. Las velocidades altas pueden causar desequilibrios en el flujo, mientras que las velocidades lentas corren el riesgo de atascar el material.

4. Diseño de matrices y sistemas de refrigeración:

La matriz y el proceso de refrigeración son fundamentales para lograr la precisión dimensional:

① Geometría de las matrices: Diseñe las matrices para que coincidan con la sección transversal del perfil, teniendo en cuenta la contracción del material durante el enfriamiento. Las matrices complejas pueden requerir diseños segmentados o modulares.

② Canales de refrigeración: El enfriamiento uniforme evita el alabeo y garantiza la suavidad de la superficie. Se suelen utilizar troqueles refrigerados por agua o cuchillas de aire.

5. Fabricación y acabado posteriores a la extrusión:

Las operaciones secundarias mejoran la funcionalidad y la estética:

① Corte y taladrado: El corte de precisión garantiza que los perfiles cumplan las tolerancias de longitud. El mecanizado CNC puede añadir orificios o muescas para el montaje.

② Tratamiento de superficies: El ABS acepta pintura, pulido o texturizado para aplicaciones como electrónica de consumo o señalización.

③ Pruebas de calidad: Validar los perfiles en cuanto a resistencia al impacto, estabilidad dimensional y compatibilidad química.

6. Sostenibilidad y rentabilidad:

① Reciclabilidad: El ABS es totalmente reciclable, y la integración de contenido reciclado reduce los costes de material.

② Reducción de residuos: Optimice los diseños para minimizar los desechos. Los sistemas de refrigeración de circuito cerrado y las extrusoras de bajo consumo reducen aún más el impacto medioambiental.

¿Cuál es el impacto medioambiental de los perfiles ABS?

El acrilonitrilo-butadieno-estireno (ABS), como plástico de ingeniería, se utiliza ampliamente en procesos de extrusión para fabricar tuberías, perfiles, carcasas electrónicas y otros productos debido a sus excelentes propiedades integrales. Su resistencia medioambiental afecta directamente a la fiabilidad de sus aplicaciones. A continuación se presenta un análisis detallado del comportamiento de los perfiles extruidos de ABS en diversas condiciones ambientales, teniendo en cuenta las características de los procesos de extrusión de plásticos.

1. Resistencia a la temperatura:

La resistencia a la temperatura de los perfiles ABS extruidos está estrechamente relacionada con su composición y la tecnología de procesamiento:

① ABS estándar: Puede utilizarse de forma estable en un rango de -40°C a 80°C, manteniendo la tenacidad a bajas temperaturas (por ejemplo, resistencia al impacto de piezas de automoción en entornos fríos).

② ABS de alta resistencia al calor: Modificado mediante aditivos o ajustes de la proporción de monómero, alcanzando una temperatura de deflexión térmica de 93-118°C, adecuado para aplicaciones de alta temperatura (por ejemplo, piezas cerca de compartimentos de motor).

③ Influencia del procesado: Durante la extrusión, la temperatura de la masa fundida debe controlarse entre 210-240°C para garantizar un flujo uniforme del material y evitar la degradación térmica, optimizando la estabilidad térmica del producto final.

2. Resistencia química y a la corrosión:

El ABS tiene una resistencia moderada a los productos químicos comunes, pero deben seleccionarse modificaciones en función de las aplicaciones específicas:

① Resistente a: Ácidos débiles, álcalis, aceites y alcoholes, por lo que es adecuado para carcasas de electrodomésticos y sistemas de tuberías (por ejemplo, tuberías de desagüe).

② Sensible a: Los ácidos fuertes (por ejemplo, ácido sulfúrico concentrado) y los disolventes fuertes (por ejemplo, acetona) pueden erosionar las superficies de ABS, lo que requiere coextrusión o revestimientos para una mayor protección.

③ Optimización del proceso de extrusión: La tecnología de coextrusión multicapa puede integrar otros materiales (como capas de barrera) para mejorar la resistencia a la corrosión, como se observa en los perfiles de dispositivos médicos resistentes a los desinfectantes.

3. Resistencia a los rayos UV y a la intemperie:

El ABS tiene una resistencia relativamente baja a la intemperie y puede amarillear y volverse quebradizo con una exposición prolongada a la intemperie, pero las mejoras del proceso pueden mitigar estos efectos:

① Soluciones de modificación: La adición de estabilizadores UV o la coextrusión con materiales resistentes a la intemperie (como ASA) puede prolongar la vida útil en exteriores (por ejemplo, molduras exteriores para edificios).

② Tratamientos superficiales: Los procesos posteriores a la extrusión, como la galvanoplastia, la pulverización o el recubrimiento pelicular, aumentan la resistencia a los rayos UV al tiempo que mejoran la estética.

4. Esfuerzo mecánico y resistencia al impacto:

El componente butadieno del ABS proporciona una gran resistencia al impacto, por lo que es ideal para aplicaciones de carga dinámica:

Resistencia a bajas temperaturas: Mantiene la tenacidad a -40°C, adecuado para bastidores de equipos refrigerados o parachoques de automóviles.

② Ventajas del proceso de extrusión: Al optimizar el diseño del molde y las velocidades de enfriamiento, se puede mejorar la estructura interna de los perfiles, mejorando aún más la resistencia al impacto (por ejemplo, mangos de herramientas, equipamiento deportivo).

5. Humedad y rendimiento eléctrico:

El ABS tiene un bajo índice de absorción de humedad (aproximadamente 0,2-0,4%) y excelentes propiedades aislantes, lo que lo hace adecuado para aplicaciones electrónicas en entornos húmedos:

① Moisture Resistance: Strict drying control during extrusion (raw material moisture content <0.05%) prevents dimensional deformation due to moisture absorption.

② Seguridad eléctrica: Ampliamente utilizado en armarios eléctricos y cajas de conexiones, manteniendo un rendimiento de aislamiento estable incluso en condiciones de humedad.

6. Factores clave del proceso de extrusión que afectan al rendimiento:

La resistencia medioambiental de los perfiles de ABS no sólo depende del propio material, sino también de los parámetros críticos del proceso de extrusión:

① Control de la temperatura: Una temperatura de fusión excesiva puede provocar la degradación del material, mientras que una temperatura insuficiente afecta a la fluidez. Un control preciso equilibra las propiedades mecánicas y el acabado superficial.

② Diseño de moldes: Las secciones transversales de perfil complejo (por ejemplo, estructuras huecas) requieren moldes a medida para garantizar una distribución uniforme del material y reducir la tensión interna.

③ Velocidad de enfriamiento: El enfriamiento rápido reduce la cristalinidad, mejorando la tenacidad, mientras que el enfriamiento lento aumenta la rigidez, adaptándose a los diferentes requisitos de aplicación.

¿Qué condiciones ambientales pueden soportar los perfiles ABS?

El ABS (acrilonitrilo butadieno estireno) es un termoplástico versátil ampliamente utilizado en procesos de extrusión para crear perfiles ligeros y rígidos para aplicaciones industriales y de consumo. Comprender su resistencia medioambiental es fundamental para ingenieros, diseñadores y fabricantes. A continuación, exploramos las condiciones ambientales que pueden soportar los perfiles de extrusión de ABS, centrándonos en las consideraciones específicas de la extrusión.

1. Resistencia a la temperatura:

El ABS destaca en rangos de temperatura moderados, pero tiene limitaciones en entornos extremos:

- Bajas temperaturas: El ABS conserva una alta resistencia al impacto incluso a temperaturas bajo cero (hasta -40 °C), lo que lo hace ideal para componentes de congeladores, embellecedores de cámaras frigoríficas y piezas de automoción expuestas a condiciones invernales.

- Altas temperaturas: Aunque el ABS tiene una buena estabilidad térmica, la exposición prolongada a temperaturas superiores a 80-90°C puede provocar deformaciones. Para aplicaciones a altas temperaturas (por ejemplo, componentes de los bajos del automóvil), se recomiendan derivados o revestimientos de ABS resistentes al calor.

Extrusión Insight: Durante la extrusión, el ABS se procesa a temperaturas de entre 200 y 240°C, lo que garantiza un flujo uniforme y estabilidad dimensional. El recocido posterior a la extrusión (por ejemplo, enfriamiento controlado) mejora la cristalinidad y el rendimiento térmico.

2. Resistencia química:

El ABS ofrece una resistencia equilibrada a los productos químicos comunes, pero tiene dificultades con determinados disolventes:

- Resistente a: Aceites, grasas, ácidos diluidos y álcalis. Esto la hace adecuada para tuberías de fontanería, equipos de laboratorio y depósitos de fluidos de automoción.

- Vulnerable a: Ácidos concentrados (por ejemplo, ácido nítrico), hidrocarburos aromáticos (por ejemplo, xileno) y disolventes halogenados (por ejemplo, acetona), que pueden degradar la matriz polimérica.

Ventaja de la extrusión: La coextrusión con capas químicamente resistentes (por ejemplo, PVC o fluoropolímeros) puede ampliar la aplicabilidad del ABS en entornos agresivos como las plantas de procesamiento químico.

3. Resistencia a los rayos UV y a la intemperie:

El ABS es poco resistente a los rayos UV, lo que provoca su decoloración y fragilización cuando se expone prolongadamente a la luz solar. Sin embargo, las modificaciones pueden mitigarlo:

- Aditivos: Los estabilizadores UV o los pigmentos de negro de humo mejoran la durabilidad en exteriores.

- Capas de recubrimiento: La coextrusión de ABS con polímeros resistentes a la intemperie como el ASA (acrilonitrilo-acrilato de estireno) mejora la resistencia a los rayos UV para la señalización exterior, las molduras marinas y los muebles de jardín.

Nota de extrusión: Los perfiles de ABS sin modificar son los más adecuados para aplicaciones en interiores (por ejemplo, electrodomésticos, equipos de oficina) o para uso a corto plazo en exteriores con revestimientos protectores.

4. Humedad:

El ABS es intrínsecamente no higroscópico, lo que significa que no absorbe la humedad. Esta propiedad garantiza la estabilidad dimensional en entornos húmedos, como unidades de refrigeración, baños e interiores marinos.

Punta de extrusión: Aunque el ABS resiste la absorción de agua, se recomiendan tratamientos posteriores a la extrusión (por ejemplo, sellado de juntas) para la impermeabilización en aplicaciones sumergidas, como los sistemas de drenaje.

5. Tensión mecánica e impacto:

La dureza y rigidez del ABS lo hacen ideal para entornos sometidos a grandes esfuerzos:

- Resistencia a los impactos: Se comporta bien en situaciones de carga dinámica, como carcasas de herramientas eléctricas, protecciones y equipos deportivos.

- Resistencia a la fatiga: Adecuado para aplicaciones de esfuerzo repetitivo (por ejemplo, componentes de transportadores) debido a su resistencia.

Diseño de extrusión: Los perfiles huecos (por ejemplo, tubos, canales en C) optimizan la relación resistencia-peso, mientras que las capas coextruidas pueden reforzar los puntos de tensión críticos.

6. Peligros eléctricos y de llama:

El ABS estándar es inflamable y emite humos tóxicos cuando se quema. Sin embargo:

- Grados ignífugos: Las formulaciones especiales de ABS cumplen las normas UL94 V-0 para armarios eléctricos e interiores de automóviles.

- Aislamiento eléctrico: La resistencia dieléctrica del ABS lo hace idóneo para conductos de cables y carcasas electrónicas, siempre que las temperaturas se mantengan dentro de límites seguros.

preguntas frecuentes para el cliente

Primeros pasos con Uplastech

¿Tiene preguntas? Tenemos respuestas.

Estamos especializados en extrusión, conformado al vacío, moldeo por soplado y fabricación de moldes de precisión, y ofrecemos soluciones personalizadas para satisfacer sus diversas necesidades de fabricación.

Trabajamos con diversos sectores, como automoción, electrónica, bienes de consumo y envasado, centrándonos en asociaciones B2B y ofreciendo soluciones de extrusión, termoformado, moldeo por soplado y fabricación de moldes de precisión.

Sí, adaptamos nuestras soluciones a sus necesidades específicas.

Póngase en contacto

No dude en enviarnos un correo electrónico o rellenar el siguiente formulario para obtener un presupuesto.

Correo electrónico: uplastech@gmail.com