El diseño de matrices es la piedra angular del proceso de extrusión de plásticos, ya que da forma directa al plástico fundido en perfiles precisos al tiempo que garantiza la calidad y la eficiencia. Este blog explora el papel polifacético del diseño de matrices, proporcionando una guía completa tanto para los recién llegados como para los profesionales experimentados en este campo.

El diseño de matrices en la extrusión de plásticos da forma al plástico fundido en los perfiles deseados, garantizando un grosor uniforme y reduciendo los defectos, algo crucial para la calidad del producto y la eficacia de la producción.

Dominando diseño de troqueles1Los fabricantes pueden optimizar el uso del material, mejorar la consistencia del producto y agilizar la producción. Sumérjase en los detalles a continuación para entender cómo el diseño de la matriz influye en cada etapa de la extrusión de plástico.

El diseño de las matrices es crucial para la calidad del producto en la extrusión de plásticos.Verdadero

Un troquel bien diseñado garantiza un grosor uniforme y reduce los defectos, lo que repercute directamente en la calidad del producto final.

El diseño de la matriz sólo afecta a la forma del producto extruido.Falso

El diseño de las matrices también influye en la eficacia de la producción, el desperdicio de material y la capacidad de manipular distintos plásticos, lo que las convierte en un componente polifacético de la extrusión.

- 1. ¿Qué es el diseño de matrices en la extrusión de plásticos?

- 2. ¿Cómo afecta el diseño de las matrices a las aplicaciones de extrusión de plásticos?

- 3. ¿Cuáles son los pasos y parámetros clave en el diseño de matrices para la extrusión de plásticos?

- 4. ¿Qué hay que tener en cuenta al diseñar una matriz para extrusión de plástico?

- 5. ¿Cómo se integra el diseño de matrices con otras tecnologías de extrusión de plásticos?

- 6. Conclusión

¿Qué es el diseño de matrices en la extrusión de plásticos?

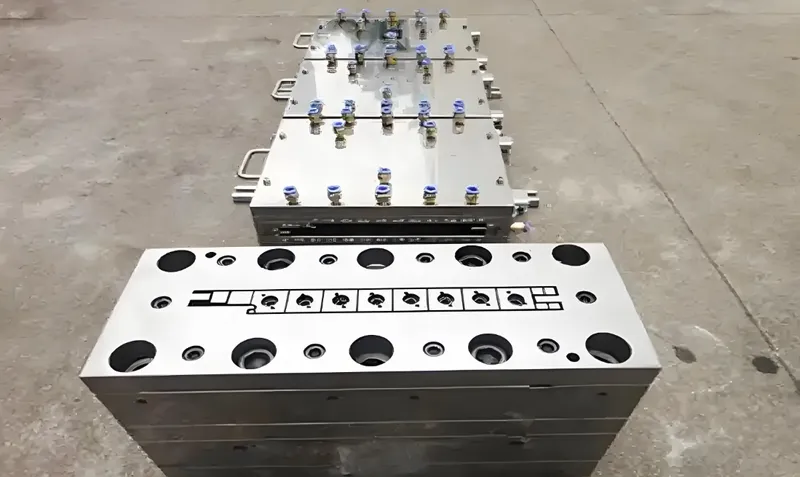

El diseño de matrices en la extrusión de plásticos hace referencia a la creación de una herramienta especializada, comúnmente denominada troquel de extrusión2 o troquel conformador-que moldea el plástico fundido en un perfil transversal específico al salir de la extrusora. La matriz funciona según el principio básico de gestionar un flujo y una presión uniformes, lo que garantiza unas dimensiones uniformes al tiempo que compensa fenómenos como extrudado hinchado3 (la tendencia del plástico a expandirse después de salir de la matriz).

Clasificación de las matrices

Las matrices pueden clasificarse en función del proceso, los materiales y las aplicaciones:

-

Por proceso: Troqueles de lámina, troqueles de película, troqueles de tubo, troqueles de perfil y troqueles de coextrusión.

-

Por materiales: Diseñado para plásticos como el polietileno (PE), el polipropileno (PP) o el cloruro de polivinilo (PVC).

- Por aplicaciones: Se emplea en la construcción (p. ej., marcos de ventanas), el embalaje (p. ej., láminas) y la fontanería (p. ej., tuberías).

| Tipo de clasificación | Ejemplos |

|---|---|

| Por proceso | Troqueles de lámina, troqueles de película, troqueles de tubo, troqueles de perfil, troqueles de coextrusión |

| Por materiales | Polietileno (PE), polipropileno (PP), cloruro de polivinilo (PVC) |

| Por Aplicaciones | Construcción (marcos de ventanas), envasado (películas), fontanería (tuberías) |

¿Cómo afecta el diseño de las matrices a las aplicaciones de extrusión de plásticos?

El diseño de las matrices se adapta a las necesidades específicas de la industria y a los requisitos del producto, lo que influye en la versatilidad del proceso de extrusión.

Escenarios típicos de aplicación

-

Hojas troqueladas: Producir láminas de plástico planas para bandejas de embalaje o paneles de construcción.

-

La película se muere: Cree películas finas para bolsas de la compra y envoltorios de alimentos.

-

Matrices de tuberías: Tubos de encofrado para sistemas de fontanería y riego.

-

Perfil Muere: Dar forma a perfiles complejos como marcos de ventanas o molduras decorativas.

-

Matrices de coextrusión: Permiten fabricar productos multicapa, como películas barrera para envasado de alimentos.

Ventajas e inconvenientes en comparación con otras tecnologías

-

Ventajas: Permite la producción continua, minimiza el desperdicio de material y admite una amplia gama de formas.

-

Desventajas: Menos eficaz para secciones extremadamente finas o gruesas, implica mayores costes iniciales de utillaje y puede provocar defectos si no se optimiza.

El diseño de las matrices permite una producción continua en la extrusión de plásticos.Verdadero

A diferencia de los procesos por lotes, la extrusión con una matriz bien diseñada permite una fabricación ininterrumpida, ideal para perfiles largos.

El diseño de troqueles es siempre más rentable que otras técnicas de moldeo.Falso

Aunque es eficaz para determinadas aplicaciones, el diseño de troqueles puede tener unos costes iniciales de utillaje más elevados que los métodos de moldeo más sencillos.

¿Cuáles son los pasos y parámetros clave en el diseño de matrices para la extrusión de plásticos?

El diseño de las matrices forma parte integral del flujo de trabajo de la extrusión de plásticos, con pasos y parámetros específicos que garantizan el éxito.

Desglose del flujo de trabajo del proceso

- Alimentación: Los gránulos de plástico se introducen en la extrusora.

-

Fundición: Los gránulos se funden en el cilindro extrusor con calor controlado.

-

Presurizando: El plástico fundido se presuriza para garantizar un flujo constante.

-

Conformación de troqueles: La matriz moldea el plástico, con parámetros críticos como longitud del terreno (la sección recta de la matriz) y diseño del canal de flujo que afectan a la producción.

-

Refrigeración: El producto extruido se solidifica en un sistema de refrigeración.

-

Post-procesamiento: El producto se corta, se enrolla o se refina.

Compatibilidad de materiales

Las matrices deben adaptarse a las propiedades del plástico:

-

Plásticos de alta viscosidad4 (por ejemplo, PVC): Requieren canales troquelados más anchos para un flujo suave.

-

Plásticos de baja viscosidad (por ejemplo, PE): Exigen diseños precisos de los canales para controlar el flujo.

-

Plásticos sensibles a la temperatura (por ejemplo, poliestireno): Necesita una regulación precisa de la temperatura.

-

Extrusión de materiales propensos al hinchamiento (por ejemplo, PP): Requieren dimensiones de salida ajustadas para tener en cuenta la expansión.

El diseño de la matriz debe tener en cuenta las propiedades del material para evitar defectos.Verdadero

Los distintos plásticos se comportan de forma única, por lo que es necesario diseñar las matrices a medida para evitar problemas como el enfriamiento desigual o el hinchamiento de la extrusión.

Todos los plásticos pueden extruirse utilizando el mismo diseño de matriz.Falso

Cada plástico tiene propiedades térmicas y de fluidez distintas, que requieren ajustes específicos de la matriz para un rendimiento óptimo.

¿Qué hay que tener en cuenta al diseñar una matriz para extrusión de plástico?

El diseño eficaz de las matrices depende de consideraciones prácticas y herramientas de toma de decisiones.

Lista de control del diseño

-

Geometría del troquel5: Se alinea con la forma del producto objetivo.

-

Longitud del terreno: Optimizado para la refrigeración y la estabilidad del flujo.

-

Canales de flujo uniforme: Previene los desequilibrios que causan defectos.

-

Compensación de la hinchazón extrudida: Ajusta las dimensiones de salida en consecuencia.

-

Control de la temperatura6: Incorpora canales de calefacción/refrigeración.

-

Acceso de mantenimiento: Simplifica la limpieza y el mantenimiento.

Selección de procesos Toma de decisiones

-

Complejidad del producto: Utilice troqueles estándar para formas sencillas y troqueles personalizados para perfiles intrincados.

-

Tipo de material: Adaptar el diseño de la matriz a la viscosidad y las propiedades térmicas.

-

Volumen de producción: Opte por troqueles duraderos para tiradas de gran volumen, diseños más sencillos para tiradas de bajo volumen.

-

Coste frente a calidad7: Equilibrar la inversión inicial con el rendimiento a largo plazo.

Una lista de comprobación del diseño garantiza que el diseño de la matriz cumple las limitaciones del proceso.Verdadero

Siguiendo una lista de comprobación, los fabricantes pueden abordar factores clave como la geometría y el control de la temperatura, mejorando la operatividad.

El diseño de matrices es un proceso único para todas las aplicaciones de extrusión.Falso

El diseño de las matrices debe adaptarse a los requisitos específicos del producto, las propiedades del material y los volúmenes de producción.

¿Cómo se integra el diseño de matrices con otras tecnologías de extrusión de plásticos?

El diseño de troqueles no funciona de forma aislada, sino conectado a un ecosistema tecnológico más amplio.

Tecnología relacionada Navegación

-

Tecnologías previas:

-

Diseño del extrusor: Afecta a la calidad de la masa fundida y a la presión de entrada en la matriz.

-

Selección de materiales: Influye en el diseño de la matriz en función de las propiedades plásticas.

-

-

Tecnologías descendentes:

-

Sistemas de refrigeración: Solidificar el producto troquelado.

-

Tratamiento posterior a la extrusión: Incluye corte, enrollado o moldeado adicional.

-

Control de calidad: Verifica el rendimiento de las matrices con respecto a las especificaciones.

-

Conclusión

El diseño de las matrices es una pieza clave en la extrusión de plásticos, ya que determina la forma del producto, la calidad y la eficiencia de la producción. En este blog se han tratado los conceptos básicos, las aplicaciones prácticas, las complejidades técnicas, las herramientas de diseño y las conexiones con otras tecnologías relacionadas. Tanto si produce tubos, láminas o perfiles, una matriz bien diseñada es la clave del éxito.

El diseño de las matrices es un factor crítico para el éxito de los procesos de extrusión de plásticos.Verdadero

Afecta directamente a la calidad del producto, la eficacia de la producción y el uso de materiales, por lo que es indispensable en la fabricación.

El diseño de la matriz sólo es relevante para perfiles de extrusión complejos.Falso

Incluso los perfiles más sencillos requieren matrices bien diseñadas para garantizar un flujo uniforme y evitar defectos.

-

Comprender el diseño de las matrices es crucial para optimizar el proceso de extrusión de plásticos, garantizando la calidad y la eficacia de la producción. ↩

-

Explorar la mecánica de una matriz de extrusión puede ampliar sus conocimientos sobre la conformación de plásticos y mejorar las técnicas de producción. ↩

-

Conocer el hinchamiento del extruido ayuda a gestionar la calidad del producto y a prevenir defectos durante el proceso de extrusión. ↩

-

Conocer los plásticos de alta viscosidad puede ayudar a seleccionar los materiales adecuados para aplicaciones específicas en extrusión. ↩

-

Comprender la geometría de las matrices es crucial para conseguir la forma y la calidad deseadas del producto en los procesos de extrusión de plásticos. ↩

-

El control de la temperatura es vital para mantener la calidad y consistencia del producto; explore su impacto en el diseño de las matrices. ↩

-

Equilibrar costes y calidad es esencial para optimizar el diseño de troqueles; obtenga más información sobre cómo tomar decisiones con conocimiento de causa. ↩