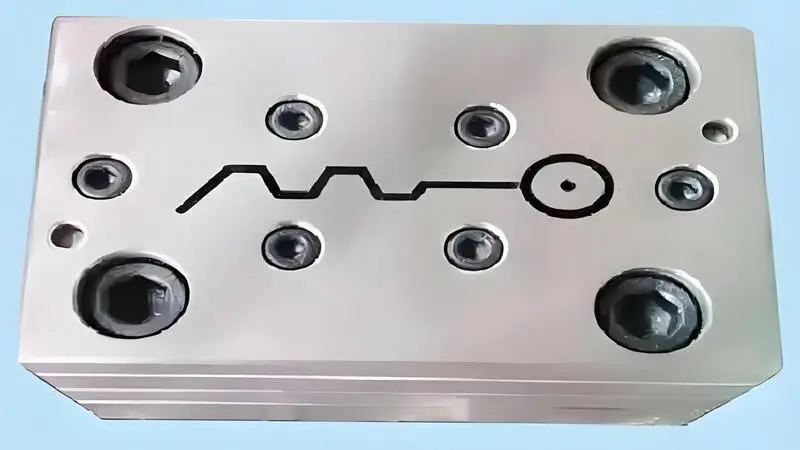

La extrusión de plástico es un proceso de fabricación clave que consiste en fundir plástico y forzarlo a través de un molde para crear formas continuas. El molde es crucial para definir la forma, el tamaño y la calidad del producto. El diseño adecuado del molde influye directamente en la eficacia de la producción, el flujo de material y la rentabilidad, por lo que es vital para obtener resultados de extrusión de alta calidad.

Los moldes de extrusión de plástico moldean el plástico fundido para darle la forma deseada, como tubos o perfiles. Un diseño adecuado del molde garantiza un flujo uniforme y unas dimensiones precisas, y reduce los residuos y el consumo de energía. Un mantenimiento regular mantiene la calidad de la producción..

Los materiales habituales para la extrusión de plásticos son termoplásticos como PVC, PE, PP y PS.Verdadero

Estos materiales se utilizan ampliamente debido a su versatilidad y propiedades únicas en diferentes aplicaciones.

La extrusión de plásticos sólo puede realizarse con un único material.Falso

En el proceso de extrusión pueden utilizarse distintos materiales en función de las propiedades deseadas del producto final.

- 1. ¿Cuáles son los tipos de moldes de extrusión de plástico?

- 2. ¿Cuáles son las aplicaciones de los moldes de extrusión de plástico?

- 3. ¿Cuáles son las ventajas y desventajas de los moldes de extrusión en frío y los moldes de extrusión en caliente?

- 4. ¿Cómo elegir un molde de extrusión en frío o un molde de extrusión en caliente?

- 5. Conclusión

¿Cuáles son los tipos de moldes de extrusión de plástico?

Elegir el tipo de molde adecuado es fundamental en el proceso de extrusión de plásticos. Los moldes de extrusión en frío y los moldes de extrusión en caliente son dos tipos comunes de moldes, cada uno de los cuales presenta diferentes ventajas en distintos escenarios de producción, y entender sus diferencias puede ayudar a optimizar el proceso de producción.

Los moldes de extrusión de plástico se clasifican en fríos y calientes. Los moldes en frío se utilizan para materiales específicos, mientras que los moldes en caliente son versátiles para diversos productos. Seleccionar el molde adecuado en función de las necesidades mejora la eficiencia de la producción y la calidad del producto.

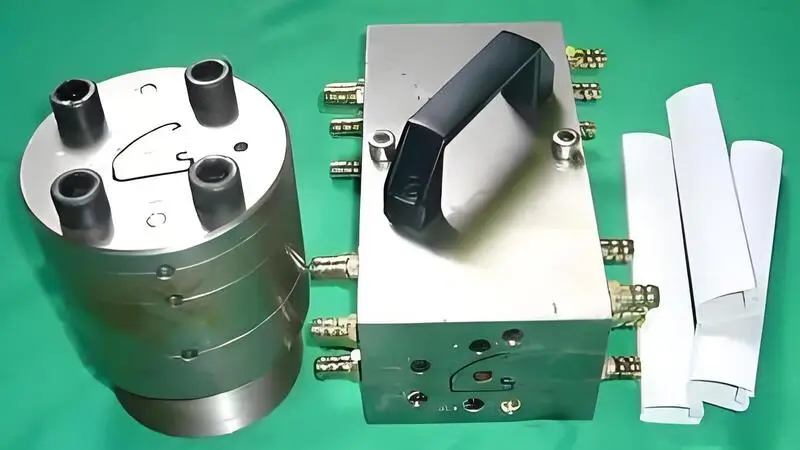

Moldes de extrusión en frío

Los moldes de extrusión en frío son moldes en los que el material entra por la parte superior del molde desde la máquina de extrusión para ser moldeado después de ser calentado hasta un estado fundido. Se caracteriza porque el plástico entra en el molde directamente después de fundirse y la propia estructura del molde completa el moldeo. El plástico dentro de un molde de extrusión en frío no suele recalentarse y la función principal del molde es fijar el plástico fundido.

Moldes de extrusión en caliente

Los moldes de extrusión en caliente son moldes que mantienen el plástico en estado fundido y regulan la temperatura del plástico en todo el molde. El plástico se calienta continuamente mediante un sistema de calentamiento y se extruye a través del molde calentado y la máquina de extrusión para completar el moldeo. Los moldes de extrusión en caliente utilizan tecnologías como cintas calefactoras, placas calefactoras o sistemas de canal caliente para garantizar que la temperatura del plástico sea uniforme en todo el proceso de extrusión y evitar un enfriamiento desigual.

Existen varios tipos de moldes de extrusión de plástico que se utilizan para diferentes aplicaciones.Verdadero

Los moldes de extrusión de plástico vienen en una variedad de formas y tamaños para adaptarse a diferentes productos, como matrices para perfiles, láminas, películas y tubos, cada uno diseñado para producir formas específicas y cumplir los requisitos de rendimiento.

Los moldes de extrusión de plástico son todos iguales.Falso

Los moldes de extrusión de plástico varían mucho en función del producto fabricado. Por ejemplo, los moldes para tubos son distintos de los de láminas o perfiles, y cada uno requiere diseños y materiales específicos para garantizar una producción eficiente y las propiedades deseadas del producto.

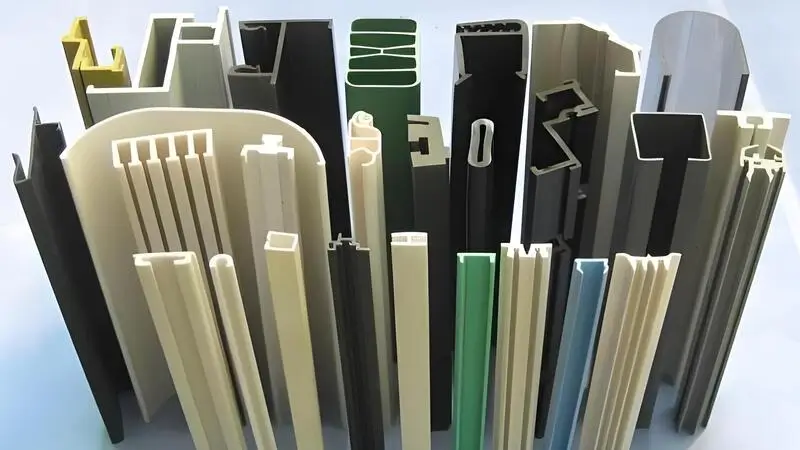

¿Cuáles son las aplicaciones de los moldes de extrusión de plástico?

Los moldes de extrusión de plástico desempeñan un papel fundamental en el proceso de producción, ya que afectan a la calidad, el aspecto y la productividad del producto. Se utilizan diferentes tipos de moldes en una amplia gama de aplicaciones que abarcan varias industrias, desde tubos y perfiles básicos hasta componentes industriales complejos, y el diseño óptimo de los moldes de extrusión de plástico es esencial para aumentar la productividad y reducir los costes.

Los moldes de extrusión de plástico, utilizados en sectores como la construcción, la automoción y el envasado, optimizan la productividad y los acabados superficiales. Los moldes de extrusión en frío y en caliente están diseñados para diferentes materiales y formas, lo que reduce costes en productos como tuberías, marcos, tubos, películas y revestimientos de cables.

Los moldes de extrusión en frío se utilizan ampliamente en los siguientes ámbitos:

Tubos y perfiles de PVC: El material de PVC es fácil de procesar en moldes de extrusión en frío y tiene una alta eficiencia de producción.

Tubos de PE: los tubos de polietileno de baja y alta densidad también suelen utilizar moldes de extrusión en frío.

Perfiles convencionales: para perfiles de plástico sencillos, como marcos de ventanas y puertas.

Los moldes de extrusión en caliente se utilizan ampliamente en los siguientes ámbitos:

Perfiles de pared fina de alta precisióncomo carcasas de equipos electrónicos, tubos de precisión y piezas de automóvil.

Plásticos de alto punto de fusióncomo el PA (nailon), el POM y determinados materiales poliméricos.

Productos plásticos especiales: como materiales de revestimiento para hilos y cables, materiales compuestos, etc.

Los moldes de extrusión de plástico se utilizan en diversas industrias para fabricar perfiles y productos personalizados.Verdadero

Los moldes de extrusión de plástico son esenciales para fabricar una amplia gama de productos, como tubos, perfiles, láminas, películas y formas personalizadas, que se utilizan en sectores como la construcción, la automoción, el envasado y los bienes de consumo.

Los moldes de extrusión de plástico tienen aplicaciones limitadas.Falso

Los moldes de extrusión de plástico son herramientas versátiles utilizadas en numerosas industrias, que permiten la producción de perfiles complejos, componentes de alta precisión y formas continuas, adecuadas tanto para la fabricación de grandes volúmenes como para la fabricación personalizada.

¿Cuáles son las ventajas y desventajas de los moldes de extrusión en frío y los moldes de extrusión en caliente?

En el proceso de moldeo por extrusión de plásticos, la elección del molde afecta a todo el proceso de producción. Los moldes de extrusión en frío y los moldes de extrusión en caliente tienen principios de funcionamiento y aplicaciones diferentes. Comprender sus ventajas e inconvenientes le ayudará a hacer una elección más adecuada en la producción real.

Los moldes de extrusión en frío funcionan a temperatura ambiente, mientras que los moldes de extrusión en caliente calientan los materiales para mejorar el flujo, lo que los hace adecuados para materiales de alta resistencia. La extrusión en frío destaca por su precisión, mientras que la extrusión en caliente mejora la manipulación y el flujo del material.

Moldes de extrusión en frío

Ventajas: El coste de fabricar moldes de extrusión en frío es relativamente bajo porque no se necesita un sistema de calefacción sofisticado. El diseño y la fabricación de moldes de extrusión en frío es bastante sencillo, y es más fácil de cuidar. Los moldes de extrusión en frío sirven para hacer un montón de cosas, y puedes hacerlo muy rápido.

Desventajas: Dado que el control del calentamiento del molde de extrusión en frío es relativamente sencillo, puede provocar un enfriamiento desigual del plástico durante el proceso de moldeo, lo que afecta a la calidad del producto. En el caso de algunos materiales con puntos de fusión elevados o que requieren un control preciso de la temperatura (por ejemplo, el polietileno de alta densidad o algunos plásticos técnicos), es posible que los moldes de extrusión en frío no puedan manipularlos con eficacia.

Moldes de extrusión en caliente

Ventajas: Los moldes de extrusión en caliente son capaces de mantener el plástico en estado fundido gracias a un preciso sistema de control de la temperatura, que evita que los cambios de temperatura afecten a la calidad del producto. Pueden procesar una gama más amplia de plásticos, especialmente aquellos con altos puntos de fusión y alta viscosidad. Como la temperatura es constante en todo el molde, los productos de plástico que se fabrican tienen una superficie lisa y un tamaño muy preciso.

Desventajas: Los moldes de extrusión en caliente son más caros de fabricar y mantener porque tienen que tener un sistema de calefacción y un complicado diseño de control de la temperatura. Se tarda mucho tiempo en fabricar moldes de extrusión en caliente porque hay que conseguir que el sistema de control de la temperatura dentro del molde sea el adecuado. Los sistemas de calefacción consumen mucha energía, lo que significa que cuesta más hacerlos funcionar.

Los moldes de extrusión en frío ofrecen mayor precisión y mejores acabados superficiales que los moldes de extrusión en caliente.Verdadero

Los moldes de extrusión en frío permiten un mayor control sobre el material, lo que se traduce en una mayor precisión dimensional y acabados superficiales más suaves, por lo que resultan ideales para aplicaciones que requieren gran precisión.

Los moldes de extrusión en frío son mejores para procesar materiales de alta resistencia que los moldes de extrusión en caliente.Falso

Los moldes de extrusión en caliente son más adecuados para procesar materiales de alta resistencia, ya que la elevada temperatura reduce la dureza del material y facilita el flujo durante el proceso de extrusión.

¿Cómo elegir un molde de extrusión en frío o un molde de extrusión en caliente?

A la hora de seleccionar un molde de extrusión en frío o en caliente, es importante conocer las propiedades del material y las necesidades de procesamiento. Cada uno tiene sus propias ventajas, y elegir el molde adecuado puede mejorar la productividad y garantizar la calidad del producto.

La extrusión en frío es adecuada para el moldeo a temperatura ambiente, mientras que la extrusión en caliente es para el procesamiento a alta temperatura. La elección del molde depende de las propiedades del material, las necesidades del producto y los procesos de producción, optimizando la eficiencia y reduciendo los costes.

Requisitos del producto

Si necesita un producto realmente preciso, sobre todo si necesita un buen acabado superficial y tolerancias estrechas, debería utilizar un molde de extrusión en caliente. Pero si va a fabricar un perfil estándar o un tubo que no sea muy sofisticado, quizá prefiera un molde de extrusión en frío.

Escala de producción

Si va a fabricar muchas piezas, quizá prefiera un molde de extrusión en frío, porque es más rápido. Pero si va a fabricar un número reducido de piezas muy precisas, quizá prefiera un molde de extrusión en caliente.

Selección de materiales

Si utiliza un material con un punto de fusión alto o una viscosidad elevada (como un plástico de alto rendimiento o un plástico de ingeniería), obtendrá más ventajas utilizando un molde de extrusión en caliente.

Presupuesto

Si no tienes mucho dinero, puedes optar por un molde de extrusión en frío. Te ahorrará dinero y aun así harás el trabajo.

La elección de un molde de extrusión en frío o un molde de extrusión en caliente depende del material y de las propiedades deseadas.Verdadero

Los moldes de extrusión en frío se utilizan para materiales que no requieren calor para su conformación, mientras que los moldes de extrusión en caliente se utilizan para materiales que necesitan ablandarse o fundirse para formar formas complejas. Ambos métodos son esenciales en función del tipo de plástico y las especificaciones del producto final.

Elegir un molde de extrusión en frío o un molde de extrusión en caliente es irrelevante para las propiedades del material.Falso

La elección entre moldes de extrusión en frío o en caliente está directamente relacionada con el material utilizado. Por ejemplo, materiales como los metales o los plásticos de alta temperatura pueden requerir extrusión en caliente, mientras que los termoplásticos con puntos de fusión más bajos pueden procesarse con extrusión en frío, lo que influye en la resistencia, la textura y el aspecto del producto final.

Conclusión

Ya se trate de extrusión en frío o en caliente, sus características respectivas y los escenarios aplicables hacen que desempeñen un papel importante en moldeo por extrusión de plástico Comprender sus principios de funcionamiento, ventajas e inconvenientes, así como su ámbito de aplicación, puede ayudar a los fabricantes a tomar decisiones más acertadas a la hora de diseñar las líneas de producción.