Soluciones eficientes de moldeo por inyección-soplado

Descubra las mejores técnicas de moldeo por inyección-soplado en Uplastech. Mejore la eficiencia de la producción con nuestras soluciones innovadoras para diversas aplicaciones.

Guía de soluciones personalizadas de moldeo por inyección-soplado

¿Qué es el moldeo por inyección-soplado?

El moldeo por inyección-soplado (IBM) es una técnica de fabricación utilizada para producir objetos huecos de plástico, como botellas y recipientes, mediante la integración del moldeo por inyección y el moldeo por soplado. El proceso comienza con la inyección de plástico fundido en un molde para formar una preforma, una pequeña forma similar a un tubo con un extremo cerrado. A continuación, esta preforma se transfiere a una estación de moldeo por soplado, donde se infla con aire comprimido para que adopte la forma del molde final. Tras enfriarse, el producto se expulsa, listo para su uso. El IBM es muy apreciado por su capacidad para crear productos de paredes finas y alta calidad con un grosor y una claridad uniformes, lo que lo convierte en la opción preferida para industrias como la del envasado y la farmacéutica.

IBM funciona en dos variantes principales: el proceso de una etapa, en el que la preforma se moldea y se sopla en un único ciclo continuo, y el proceso de dos etapas, en el que las preformas se moldean, se enfrían y se almacenan antes de ser recalentadas y sopladas posteriormente. Esta flexibilidad hace que IBM sea adecuada tanto para pequeñas como para grandes series de producción. El proceso destaca por producir productos totalmente acabados sin exceso de material (flash), lo que ofrece una solución limpia y eficaz para artículos que requieren precisión, como botellas de bebidas, tarros de cosméticos y envases médicos.

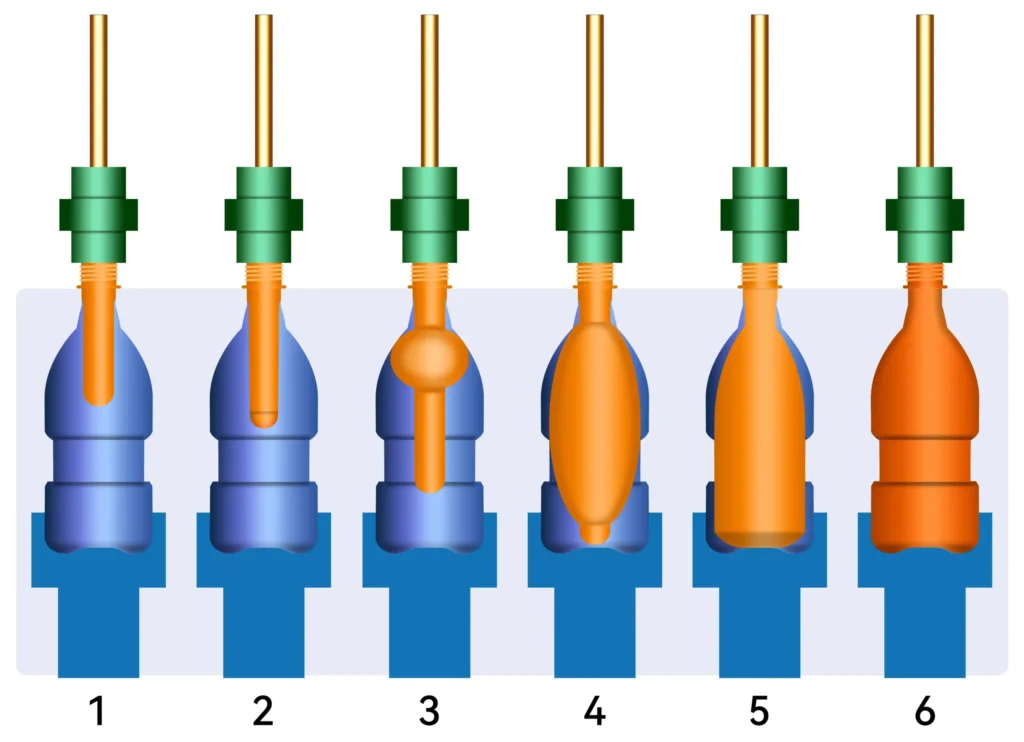

¿Cómo funciona el moldeo por inyección-soplado? Guía paso a paso

El moldeo por inyección-soplado (IBM) es un proceso de fabricación que combina la precisión del moldeo por inyección con la eficacia del moldeo por soplado para producir productos de plástico huecos de alta calidad, como botellas, tarros y contenedores. Este método se utiliza ampliamente en industrias como la farmacéutica, la cosmética y el envasado de alimentos debido a su capacidad para crear piezas pequeñas y complejas con una excelente consistencia y un desperdicio mínimo. A continuación encontrará una guía detallada, paso a paso, de cómo funciona el moldeo por inyección-soplado.

Etapa 1: Moldeo por inyección (creación de la preforma):

El proceso comienza con el moldeo por inyección. Los gránulos de plástico, como el tereftalato de polietileno (PET) o el polietileno de alta densidad (HDPE), se introducen en una máquina de moldeo por inyección. El plástico se calienta hasta que se funde y luego se inyecta a alta presión en la cavidad de un molde. Este molde da forma al plástico fundido en una preforma, una pequeña estructura en forma de tubo con un cuello acabado (por ejemplo, roscas para un tapón de botella) y una pared gruesa que posteriormente se estirará durante la etapa de soplado.

- La preforma contiene la cantidad exacta de plástico necesaria para el producto final, lo que reduce los residuos.

- El acabado del cuello está completamente formado en esta fase y permanece inalterado durante todo el proceso.

Paso 2: Traslado a la estación de moldeo por soplado:

Una vez creada la preforma, se transfiere a la estación de moldeo por soplado. Esto puede hacerse de forma manual o automática, dependiendo de la configuración. En los sistemas automatizados, una mesa giratoria o una pinza mueven la preforma de forma eficaz manteniendo su forma.

- En un proceso de una sola etapa, la preforma se transfiere inmediatamente mientras aún está caliente.

- En un proceso de dos etapas, las preformas se enfrían, se almacenan y se recalientan posteriormente para el soplado.

Paso 3: Calentamiento de la preforma:

En la estación de moldeo por soplado, la preforma se calienta a una temperatura precisa en la que se vuelve blanda y flexible, pero no totalmente fundida. Así se prepara el plástico para estirarlo durante la fase de soplado.

- Por ejemplo, las preformas de PET suelen calentarse a 90-110°C.

- El calentamiento uniforme es fundamental para garantizar un estiramiento uniforme y evitar defectos como el grosor desigual de las paredes.

Paso 4: Soplado de la preforma:

La preforma calentada se sujeta en un molde de soplado que se ajusta a la forma del producto final. Se inserta un alfiler o aguja de soplado y se insufla aire comprimido (normalmente a 2-4 MPa o 290-580 psi) en la preforma. Esta presión de aire hace que la preforma se expanda y se estire, ajustándose a las paredes interiores del molde.

- El plástico se estira biaxialmente (radial y axialmente), adelgazándose para formar las paredes del producto.

- El cuello, ya acabado, permanece inalterado.

Paso 5: Enfriar el molde:

Una vez que la preforma adopta la forma del molde, éste se enfría para solidificar el plástico. Para ello, se suele hacer circular agua fría por los canales del molde.

- El enfriamiento uniforme evita el alabeo o la distorsión.

- El tiempo de enfriamiento depende del material y del grosor de la pared, pero se optimiza en aras de la eficacia.

Etapa 6: Expulsión del producto acabado:

Una vez endurecido el plástico, se abre el molde y se expulsa el producto acabado. Ya está listo para el envasado o para procesos adicionales como el etiquetado o el llenado.

- IBM fabrica productos totalmente acabados sin material sobrante, eliminando los pasos de recorte.

- El proceso garantiza una alta repetibilidad para una calidad constante.

¿Qué materiales se utilizan habitualmente en el moldeo por inyección-soplado?

El moldeo por inyección-soplado suele utilizar materiales termoplásticos como PET, HDPE, PP y PVC, cada uno de ellos elegido por sus propiedades específicas que se ajustan a las necesidades del producto final. El PET (tereftalato de polietileno) es el material preferido para las botellas de bebidas por su claridad y sus propiedades de barrera a los gases, mientras que el HDPE (polietileno de alta densidad) se selecciona por su durabilidad y resistencia química, ideal para botellas de detergente. El PP (polipropileno) ofrece resistencia al calor y flexibilidad para los envases de alimentos, y el PVC (cloruro de polivinilo) proporciona versatilidad para los envases de cosméticos.

La elección del material influye en el rendimiento, el coste y el aspecto del producto. Por ejemplo, la transparencia del PET lo hace perfecto para mostrar contenidos, mientras que la resistencia del HDPE es idónea para aplicaciones industriales. Otros materiales, como el ABS, el poliestireno o el policarbonato, pueden utilizarse para necesidades específicas, como la resistencia a los rayos UV o una mayor dureza. A continuación encontrará una tabla que resume estos materiales y sus principales atributos:

| Material | Propiedades clave | Usos comunes |

|---|---|---|

| PET | Claridad, barrera al gas, ligereza | Botellas de bebidas |

| HDPE | Durabilidad, resistencia química | Jarras de leche, botellas de detergente |

| PP | Resistencia al calor, flexibilidad | Envases alimentarios, productos sanitarios |

| PVC | Flexibilidad, claridad | Frascos de cosméticos, tubos |

Ventajas y desventajas del moldeo por inyección-soplado

El moldeo por inyección-soplado ofrece claras ventajas, como la producción de productos de alta calidad y paredes finas con un grosor uniforme y sin rebabas, lo que lo hace ideal para envases pequeños y medianos como botellas y tarros. Sin embargo, presenta desventajas, como costes más elevados debido a la complejidad de la maquinaria y ritmos de producción más lentos para algunas aplicaciones en comparación con alternativas como el moldeo por extrusión-soplado.

Ventajas:

① Calidad superior: Produce artículos con excelente claridad, paredes uniformes y dimensiones precisas.

② Sin Flash: Elimina el exceso de material, reduciendo los residuos y el post-procesamiento.

Versatilidad: Adecuado tanto para diseños de boca estrecha como ancha.

Desventajas:

Coste: Requiere equipos y moldes caros, lo que aumenta la inversión inicial.

Velocidad: Puede ser más lenta que el moldeo por extrusión-soplado para tiradas de gran volumen.

Limitación de tamaño: Mejor para envases pequeños, no para grandes piezas industriales.

¿Cuáles son las aplicaciones típicas del moldeo por inyección-soplado?

El moldeo por inyección-soplado se utiliza ampliamente para crear productos huecos de plástico como botellas de bebidas, envases de alimentos, envases farmacéuticos y tarros de cosméticos, aprovechando su capacidad para producir artículos ligeros, duraderos y visualmente atractivos. Su precisión y calidad lo hacen indispensable en industrias que requieren soluciones de envasado fiables.

Botellas de bebidas:

Las botellas de PET para agua y refrescos se benefician de la resistencia y claridad de IBM.

Recipientes para alimentos:

Los tarros para salsas o alimentos infantiles suelen utilizar PP para un almacenamiento hermético y seguro.

Envases médicos:

Los contenedores transparentes y estériles para medicamentos garantizan la seguridad y la visibilidad.

Envases para cosméticos:

Los elegantes frascos para cremas y lociones muestran la flexibilidad de diseño de IBM.

Comparación del moldeo por inyección-soplado con otras técnicas de moldeo

El moldeo por inyección-soplado destaca por fabricar productos huecos de paredes finas con gran precisión, a diferencia del moldeo por inyección normal, que es mejor para piezas sólidas, o del moldeo por extrusión-soplado, que prioriza la velocidad sobre la precisión. IBM destaca cuando la calidad y la estética son fundamentales, mientras que las alternativas pueden adaptarse a necesidades diferentes.

1. Vs. Moldeo por extrusión-soplado (EBM): EBM es más rápido y barato para grandes tiradas, pero produce artículos menos precisos con flash. IBM ofrece mejor calidad y no necesita recortes.

2. Vs. Moldeo por inyección normal: El moldeo por inyección es ideal para piezas sólidas, pero no puede crear con eficacia diseños huecos como los de IBM.

| Técnica | Lo mejor para | Pros | Contras |

|---|---|---|---|

| IBM | Piezas huecas de paredes finas | Alta precisión, sin destellos | Más caro, más lento |

| EBM | Recipientes grandes y sencillos | Rápido y rentable | Menos preciso, flash |

| Moldeo por inyección | Piezas sólidas | Alto nivel de detalle, rapidez | Limitado a diseños sólidos |

Moldeo por Inyección Soplado: Una guía completa

Descubra el moldeo por inyección-soplado: su proceso, aplicaciones y ventajas sobre otras técnicas de moldeo. Perfecto para fabricantes que buscan precisión y eficiencia.

Guía de soluciones personalizadas de moldeo por inyección-soplado

- ¿Qué equipo se necesita para el moldeo por inyección-soplado?

- ¿Cuáles son los principales consejos de diseño para el moldeo por inyección-soplado?

- ¿Cuáles son los defectos más comunes en el moldeo por inyección-soplado?

- ¿Cómo optimizar el moldeo por inyección-soplado?

- ¿Qué factores ambientales deben tenerse en cuenta?

- ¿Cómo elegir el material de molde adecuado para el moldeo por inyección-soplado?

¿Qué equipo se necesita para el moldeo por inyección-soplado?

El moldeo por inyección-soplado (IBM) es un proceso de fabricación de precisión que combina el moldeo por inyección y el moldeo por soplado para fabricar productos huecos de plástico de alta calidad, como botellas y envases. Para lograrlo, se necesitan varios equipos especializados, cada uno de los cuales desempeña un papel fundamental en el proceso. A continuación, le mostramos en detalle los equipos esenciales:

1. Máquina de moldeo por inyección:

Es el corazón del proceso de IBM, responsable de crear la preforma, una pequeña forma de plástico en forma de tubo que sirve de punto de partida para el producto final. La máquina funde resina plástica (por ejemplo, PET o HDPE) y la inyecta en un molde a alta presión. Consta de una unidad de inyección, que controla el flujo de plástico fundido, y un sistema de sujeción para sujetar firmemente el molde. La precisión de esta máquina garantiza que la preforma tenga unas dimensiones y una distribución del material uniformes, que son vitales para un soplado uniforme posterior.

2. Estación de moldeo por soplado:

Una vez formada la preforma, se transfiere a la estación de moldeo por soplado, donde se infla para darle su forma final. Esta estación incluye un molde de soplado que define los contornos externos del producto y un sistema para suministrar aire comprimido (normalmente 2-4 MPa o 290-580 psi). El aire expande la preforma calentada hasta que se ajusta al interior del molde, creando un objeto hueco. La estación de moldeo por soplado debe mantener una presión y un tiempo precisos para evitar defectos como la expansión incompleta.

3. Moldes:

IBM necesita dos moldes distintos: uno de inyección para dar forma a la preforma y otro de soplado para conformar el producto final. Estos moldes suelen fabricarse con materiales duraderos como el acero o el aluminio, diseñados para soportar altas temperaturas y presiones. El molde de inyección da forma a características críticas como el acabado del cuello, mientras que el molde de soplado determina la forma del cuerpo. El diseño y la calidad del molde afectan directamente a la consistencia del producto y a la eficiencia de la producción.

4. Equipo de acondicionamiento (opcional):

En algunas instalaciones de IBM, sobre todo en los procesos de una sola etapa, se utiliza una estación de acondicionamiento para ajustar la temperatura de la preforma antes del soplado. Así se garantiza que el plástico esté lo bastante blando para estirarse uniformemente, pero no tan caliente que se deforme sin control. El acondicionamiento puede incluir zonas de calentamiento o enfriamiento, según el material y los requisitos del producto, y es crucial para conseguir claridad y resistencia en artículos como las botellas de PET.

5. Mecanismo de transferencia:

Para desplazar la preforma entre estaciones, los sistemas IBM utilizan un mecanismo de transferencia, como una mesa giratoria, un sistema de indexación o varillas de núcleo. En las máquinas multiestación, las barras sujetan la preforma a medida que pasa de la inyección al acondicionamiento (si procede) y al soplado. Esta automatización garantiza un flujo de trabajo continuo, minimizando los retrasos y manteniendo la alineación para un moldeo de precisión.

¿Cuáles son los principales consejos de diseño para el moldeo por inyección-soplado?

El diseño para el moldeo por inyección-soplado requiere una planificación cuidadosa para garantizar que el proceso se desarrolle sin problemas y que el producto final cumpla las normas de calidad y funcionalidad. Las consideraciones clave incluyen el diseño de la preforma, la selección de materiales y factores geométricos específicos. A continuación se indican los aspectos críticos del diseño que deben tenerse en cuenta:

1. Diseño de la preforma:

La preforma es la piedra angular de IBM, y su diseño determina cómo se estira el plástico durante el soplado. Debe adaptarse a la forma del producto final, con un control preciso de su longitud, diámetro y grosor de pared. Una preforma mal diseñada puede provocar un estiramiento desigual, causando puntos finos o exceso de material. Por ejemplo, una botella con un cuerpo ancho requiere una preforma con paredes más gruesas en las zonas que se estirarán más, garantizando un grosor uniforme en el producto acabado.

2. Acabado del mástil:

El cuello del producto -que a menudo incluye roscas, elementos de ajuste a presión o superficies de sellado- se forma durante la fase de inyección y permanece inalterado durante el soplado. Esto exige una gran precisión en el molde de inyección para garantizar la alineación del cuello con los tapones o cierres. Los diseñadores deben tener en cuenta las tolerancias y la contracción para evitar fugas o problemas de compatibilidad, especialmente en aplicaciones como las botellas de bebidas.

3. Selección de materiales:

La elección del plástico afecta tanto a la procesabilidad como al rendimiento del producto. Los materiales de IBM más comunes son el tereftalato de polietileno (PET), el polietileno de alta densidad (HDPE) y el polipropileno (PP), seleccionados por su elasticidad y resistencia. El material debe tener el índice de fluidez y las propiedades térmicas adecuadas para soportar la inyección y el soplado sin degradarse. Por ejemplo, el PET es el material preferido por sus propiedades de transparencia y barrera en los envases.

4. Espesor de pared y relación de soplado:

Lograr un espesor de pared uniforme es un objetivo primordial en IBM. La relación de soplado -la relación entre el diámetro del producto final y el diámetro de la preforma- debe optimizarse (normalmente de 1,5 a 3) para evitar un adelgazamiento excesivo o una expansión incompleta. Los diseñadores lo calculan basándose en la forma del producto y las propiedades del material, y ajustan la preforma en consecuencia.

5. Ángulos de calado y liberación de piezas:

La incorporación de ligeros ángulos de desmoldeo (1-2 grados) en el diseño facilita la extracción del producto del molde. Sin estos ángulos, el plástico puede pegarse, provocando daños en la superficie o retrasos en la producción. Esto es especialmente importante en el caso de formas profundas o complejas.

¿Cuáles son los defectos más comunes en el moldeo por inyección-soplado?

El moldeo por inyección-soplado puede producir productos excepcionales, pero pueden surgir varios defectos comunes si el proceso no se controla cuidadosamente. Comprender estos problemas, sus causas y los métodos de prevención es clave para mantener la calidad. He aquí los defectos más frecuentes:

1. Espesor de pared desigual:

Esto ocurre cuando la preforma se estira de forma irregular, dando lugar a puntos finos o gruesos. Las causas pueden ser un diseño inadecuado de la preforma (por ejemplo, una distribución incorrecta del grosor de las paredes), un calentamiento desigual o una presión de soplado subóptima. Las zonas delgadas debilitan el producto, mientras que las gruesas aumentan los costes de material. La calibración periódica de los ajustes de temperatura y presión puede mitigar esta situación.

3. Deformación:

El alabeo se produce cuando el producto se deforma después de la expulsión, a menudo debido a un enfriamiento desigual o a tensiones residuales en el plástico. Por ejemplo, si un lado se enfría más rápido que otro, el producto puede doblarse. Para evitarlo, asegúrese de que el enfriamiento sea uniforme en todo el molde y deje un tiempo de enfriamiento adecuado antes de la extracción.

3. Soplado incompleto:

Este defecto deja el producto deformado porque la preforma no se expande completamente para llenar el molde. Puede deberse a una presión de aire insuficiente, un canal de aire obstruido o una preforma demasiado fría para estirarse. Comprobar los sistemas de suministro de aire y la temperatura de la preforma puede resolver este problema.

4. Imperfecciones superficiales:

La aparición de burbujas, rayas o zonas rugosas en la superficie del producto puede deberse a la contaminación de la resina, a un exceso de humedad o a una mala ventilación del molde. Estos defectos afectan a la estética y, en algunos casos, a la funcionalidad. El uso de materiales limpios y secos y el mantenimiento de moldes con ventilación adecuada pueden eliminar los problemas superficiales.

¿Cómo optimizar el moldeo por inyección-soplado?

La optimización del moldeo por inyección-soplado aumenta la eficacia, reduce los costes y mejora la calidad del producto. Esto implica ajustar los parámetros del proceso, actualizar los equipos y adoptar tecnologías inteligentes. He aquí cómo lograr la optimización:

1. Control de temperatura:

La gestión precisa de la temperatura es fundamental en todas las fases. Durante la inyección, el plástico debe fundirse uniformemente, mientras que la preforma debe estar a una temperatura óptima (por ejemplo, 90-110°C para PET) para el soplado. El sobrecalentamiento puede degradar el material, mientras que el subcalentamiento impide un estiramiento adecuado. Los sistemas modernos con sensores de temperatura en tiempo real garantizan la uniformidad.

2. Ajuste de la presión de soplado:

La presión de aire utilizada para inflar la preforma debe ajustarse al material y al diseño del producto. Una presión demasiado alta puede romper la preforma, mientras que una presión demasiado baja provoca un soplado incompleto. Un ajuste fino de la presión (normalmente de 2 a 4 MPa) basado en pruebas puede lograr el grosor y la forma de pared ideales.

3. Reducción del tiempo de ciclo:

Acortar el tiempo de cada etapa -inyección, transferencia, soplado y enfriamiento- aumenta los índices de producción. Sin embargo, esto debe equilibrarse con la calidad; por ejemplo, reducir demasiado el tiempo de enfriamiento puede provocar deformaciones. Los sistemas eficaces de refrigeración de moldes (por ejemplo, canales de agua) ayudan a mantener la calidad con ciclos más rápidos.

4. Optimización de moldes:

Actualizar el diseño de los moldes con canales de refrigeración mejorados, mejor ventilación y materiales duraderos reduce los tiempos de ciclo y los defectos. Por ejemplo, los moldes con insertos de cobre berilio mejoran la transferencia de calor, acelerando la refrigeración sin comprometer la precisión.

5. Tecnologías avanzadas:

La implantación de software de supervisión de procesos o de sistemas automatizados de control de calidad permite realizar ajustes en tiempo real y detectar defectos a tiempo. Estas herramientas analizan datos como las tendencias de presión y temperatura, optimizando el proceso de forma dinámica.

¿Qué factores ambientales deben tenerse en cuenta?

La sostenibilidad es cada vez más importante en la fabricación, y el moldeo por inyección-soplado debe abordar los impactos medioambientales relacionados con los materiales, la energía y los residuos. Estos son los factores clave que hay que tener en cuenta:

1. Materiales reciclados:

El uso de plásticos reciclados, como el rPET, reduce la dependencia de los recursos vírgenes y apoya los objetivos de sostenibilidad. Por ejemplo, muchas botellas de PET incorporan ahora contenido reciclado 25-50% sin sacrificar la calidad. Garantizar que el material reciclado esté limpio y sea compatible con IBM es esencial para obtener resultados uniformes.

2. Consumo de energía:

Los equipos de IBM, sobre todo las estaciones de inyección y soplado, pueden consumir mucha energía. Cambiar a máquinas eficientes con variadores de velocidad o sistemas de recuperación de calor reduce el consumo de energía. La optimización de los tiempos de ciclo y las temperaturas también reduce la demanda de energía sin afectar a la producción.

3. Gestión de residuos:

IBM genera un mínimo de residuos, ya que crea productos acabados sin exceso de rebabas. Sin embargo, la chatarra procedente de piezas defectuosas o de la puesta en marcha puede minimizarse aún más reciclándola de nuevo en el proceso. Los sistemas de circuito cerrado recogen y reprocesan este material, lo que reduce el uso de vertederos.

4. Cumplimiento de la normativa:

La adhesión a normas medioambientales, como la ISO 14001 o los mandatos regionales de reciclaje, garantiza prácticas sostenibles. Estas directrices pueden dictar la elección de materiales, los límites de emisiones o los métodos de eliminación de residuos, alineando IBM con las tendencias ecológicas.

¿Cómo elegir el material de molde adecuado para el moldeo por inyección-soplado?

La elección del material del molde en IBM afecta a la eficacia de la producción, la calidad del producto y el coste. Las opciones más comunes son el acero, el aluminio y el cobre berilio, cada uno con propiedades únicas que se adaptan a distintas necesidades. A continuación le explicamos cómo seleccionar el adecuado:

1. Acero:

Los moldes de acero, a menudo acero inoxidable endurecido o acero para herramientas, son los más adecuados para la producción de grandes volúmenes. Ofrecen una durabilidad inigualable, resisten el desgaste durante miles de ciclos y mantienen la precisión para diseños intrincados. Sin embargo, tienen un coste inicial más elevado y tiempos de mecanizado más largos, lo que los hace menos idóneos para tiradas pequeñas.

2. Aluminio:

Los moldes de aluminio son más ligeros, baratos y rápidos de producir, lo que los hace perfectos para prototipos o proyectos de bajo volumen. Su excelente conductividad térmica acelera el enfriamiento, reduciendo los tiempos de ciclo. Sin embargo, se desgastan más rápido que el acero, lo que limita su uso en la producción a largo plazo.

3. Cobre berilio:

Este material destaca en la disipación del calor, y suele utilizarse para insertos de moldes o canales de refrigeración en lugar de moldes enteros. Es ideal para aplicaciones que requieren un enfriamiento rápido para evitar defectos como el alabeo. Su mayor coste lo limita a áreas específicas de alto rendimiento.

Criterios de selección:

① Volumen de producción: Elija el acero para la producción en serie (por ejemplo, millones de ciclos) y el aluminio para tiradas cortas (por ejemplo, miles de ciclos).

② Presupuesto: El aluminio supone un ahorro inicial, mientras que la longevidad del acero justifica su coste a largo plazo.

③ Complejidad del producto: Los diseños complejos o las tolerancias estrechas favorecen la precisión del acero; las formas más sencillas pueden convenir al aluminio.

preguntas frecuentes para el cliente

Primeros pasos con Uplastech

¿Tiene preguntas? Tenemos respuestas.

Estamos especializados en extrusión, conformado al vacío, moldeo por soplado y fabricación de moldes de precisión, y ofrecemos soluciones personalizadas para satisfacer sus diversas necesidades de fabricación.

Trabajamos con diversos sectores, como automoción, electrónica, bienes de consumo y envasado, centrándonos en asociaciones B2B y ofreciendo soluciones de extrusión, termoformado, moldeo por soplado y fabricación de moldes de precisión.

Sí, adaptamos nuestras soluciones a sus necesidades específicas.

Póngase en contacto

No dude en enviarnos un correo electrónico o rellenar el siguiente formulario para obtener un presupuesto.

Correo electrónico: uplastech@gmail.com