El tiempo de ciclo en el termoformado -la duración total desde que se carga una lámina de plástico en la máquina hasta que se retira la pieza acabada- es un indicador clave de la eficiencia y la rentabilidad de la producción. En sectores como el envasado, la automoción y los bienes de consumo, en los que predomina el termoformado, la optimización del tiempo de ciclo puede aumentar considerablemente la producción y la rentabilidad.

La duración del ciclo de termoformado depende de las propiedades del material, el grosor de la chapa, los métodos de calentamiento y enfriamiento, el diseño de la máquina y la complejidad de la pieza.

Esta entrada del blog explora los factores críticos que determinan tiempo de ciclo en termoformado1que ofrece información tanto para principiantes como para profesionales experimentados. Si comprende estos elementos, podrá mejorar sus procesos de termoformado para aumentar la velocidad y la eficiencia.

El tiempo de ciclo incluye todos los pasos desde la carga de la chapa hasta la retirada de la pieza en el termoformado.Verdadero

Abarca la carga, el calentamiento, el conformado, el enfriamiento y la retirada, lo que la convierte en una medida exhaustiva de la velocidad de producción.

El enfriamiento es siempre el paso más largo en el termoformado.Falso

Aunque suele predominar el enfriamiento, sobre todo en las piezas más gruesas, el calentamiento puede llevar más tiempo en función del material y el equipo.

- 1. ¿Cuáles son los factores clave que afectan al tiempo de ciclo en el termoformado?

- 2. ¿Cómo afectan estos factores a las aplicaciones de termoformado?

- 3. ¿Cuál es el flujo de trabajo completo del proceso de termoformado?

- 4. ¿Cómo optimizar el tiempo de ciclo en el termoformado?

- 5. ¿Qué relación guarda el termoformado con otras tecnologías de fabricación?

- 6. Conclusión

¿Cuáles son los factores clave que afectan al tiempo de ciclo en el termoformado?

Diversas variables influyen en el tiempo que se tarda en completar un ciclo de termoformado. A continuación, desglosamos los principales factores y su impacto.

El tipo de material, el grosor de la chapa, los métodos de calentamiento y enfriamiento, el diseño de la máquina y la geometría de la pieza son los principales factores que influyen en la duración del ciclo de termoformado.

| Factor | Impacto en la duración del ciclo | Notas |

|---|---|---|

| Tipo de material2 | Varía según el plástico | Por ejemplo, el PP se calienta más rápido que el PC. |

| Espesor de la chapa | Más grueso = ciclo más largo | Más tiempo para calentar y enfriar |

| Método de calentamiento | La calefacción eficiente reduce el tiempo | El calentamiento por las dos caras acelera |

| Método de refrigeración | Los moldes de aluminio se enfrían más rápido | Vs. moldes de epoxi o madera |

| Geometría de la pieza | Las formas complejas requieren más tiempo | El grosor uniforme ayuda |

| Tipo de máquina | Las máquinas rotativas pueden ser más rápidas | El solapamiento de pasos ahorra tiempo |

Tipo de material y grosor

El tipo de termoplástico utilizado, como el polipropileno (PP), el policarbonato (PC) o el acrilonitrilo butadieno estireno (ABS), influye en la calidad del producto. duración del ciclo3 debido a sus diferentes propiedades térmicas. Por ejemplo, el PP se calienta rápidamente, pero puede enfriarse más despacio que el PC. El grosor de la plancha es igualmente crítico; las planchas más gruesas necesitan más tiempo para calentarse uniformemente y enfriarse, lo que alarga el ciclo global.

Métodos de calefacción

Calentar la lámina de plástico hasta hacerla flexible es un paso fundamental. Los calentadores infrarrojos son habituales por su rapidez y uniformidad, pero su eficacia varía en función de factores como la longitud de onda y la ubicación del calentador. El calentamiento a doble cara, en el que el calor se aplica a ambos lados de la lámina, puede reducir significativamente el tiempo de calentamiento en comparación con los métodos de una sola cara.

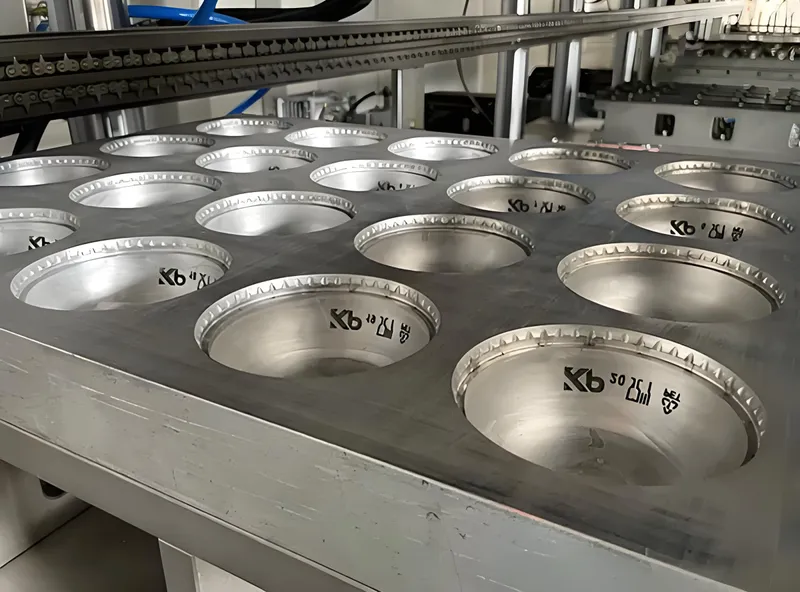

Métodos de refrigeración y diseño de moldes

El enfriamiento suele ser lo que más tiempo consume, sobre todo en piezas gruesas o complejas. El material del molde desempeña un papel importante: los moldes de aluminio, con una alta conductividad térmica, enfrían las piezas más rápido que las alternativas de epoxi o madera. Añadir canales de refrigeración4 dentro del molde puede acelerar aún más este proceso, por lo que resulta vital para la producción a alta velocidad.

Geometría de la pieza

La forma de la pieza final influye tanto en la duración del conformado como en la del enfriamiento. Los diseños complejos con embuticiones profundas o características detalladas tardan más en conformarse y enfriarse uniformemente. Las piezas con un grosor de pared uniforme se enfrían más rápidamente, ya que el calor se disipa de forma uniforme, lo que reduce el tiempo de ciclo.

Tipo de máquina

El diseño de las máquinas de termoformado varía, lo que influye en la duración del ciclo. Las máquinas rotativas, con varias estaciones (por ejemplo, para cargar, calentar, conformar y enfriar), permiten que los pasos se solapen, lo que reduce el tiempo total en comparación con las máquinas de lanzadera de una sola estación, que procesan un paso cada vez.

Las láminas de plástico más gruesas siempre aumentan la duración del ciclo.Verdadero

Las planchas más gruesas requieren largos periodos de calentamiento y enfriamiento para lograr una distribución uniforme de la temperatura.

Los moldes de aluminio siempre superan a otros materiales en la reducción del tiempo de ciclo.Falso

Aunque el aluminio se enfría más rápido, el coste o las necesidades específicas de la pieza pueden favorecer otros materiales como el epoxi.

¿Cómo afectan estos factores a las aplicaciones de termoformado?

Estos factores determinan cómo se aplica el termoformado en los distintos sectores, equilibrando velocidad, coste y calidad. Examinemos sus implicaciones prácticas.

En entornos de gran volumen, la refrigeración rápida y las máquinas eficientes minimizan el tiempo de ciclo, mientras que en la creación de prototipos se prioriza la flexibilidad sobre la velocidad.

Escenarios típicos de aplicación

En la producción de grandes volúmenes, como la de envases o piezas de automoción, minimizar el tiempo de ciclo es crucial. Las máquinas rotativas combinadas con moldes de aluminio5 pueden agilizar la producción. Para la creación de prototipos o lotes pequeños, donde la velocidad es menos crítica, las máquinas de lanzadera y los diversos materiales de molde ofrecen mayor flexibilidad.

Ventajas e inconvenientes en comparación con otras tecnologías

En comparación con el moldeo por inyección, el termoformado suele tener tiempos de ciclo más largos por pieza, pero menores costes de utillaje y una preparación más rápida, lo que resulta ideal para volúmenes medios y bajos. El conformado a presión, una variante del termoformado, puede acortar los tiempos de ciclo para piezas complejas frente al conformado al vacío, aunque puede aumentar los gastos de equipamiento.

El termoformado es siempre más lento que el moldeo por inyección.Falso

Mientras que el moldeo por inyección destaca en la velocidad de grandes volúmenes, las ventajas de coste y configuración del termoformado se adaptan a otros escenarios.

¿Cuál es el flujo de trabajo completo del proceso de termoformado?

Para entender el tiempo de ciclo, necesitamos trazar el proceso de termoformado, donde cada paso contribuye a la duración total.

El termoformado implica la carga de la chapa, el calentamiento, el conformado, el enfriamiento y la retirada de la pieza, siendo el enfriamiento lo que suele llevar más tiempo.

1. Carga de hojas

El proceso comienza con la colocación de la lámina de plástico en la máquina. Los sistemas automatizados en instalaciones de gran volumen minimizan la duración de este paso.

2. Calefacción

La lámina se calienta hasta alcanzar una temperatura moldeable. El tiempo varía según el material y el grosor; por ejemplo, una lámina de PVC de 0,020 pulgadas puede tardar 20 segundos en un horno de 4 índices (Thermoformingdivision).

3. Formando

La lámina flexible se moldea sobre un molde utilizando vacío, presión o fuerza mecánica. Las formas complejas o las embuticiones profundas prolongan esta fase.

4. Refrigeración

La pieza formada se enfría en el molde hasta que adquiere rigidez. Los moldes de aluminio con refrigeración por agua pueden reducir este tiempo significativamente, hasta 10 veces más rápido que otras configuraciones (Plastic Components Inc.).

5. Desmontaje de piezas

La pieza acabada se expulsa, a menudo con recorte o tratamiento posterior. En máquinas rotativas6Esto se solapa con otros pasos, lo que ahorra tiempo.

El enfriamiento suele ser el paso más largo del termoformado.Verdadero

Especialmente en el caso de piezas gruesas, predomina la refrigeración, ya que la pieza debe solidificarse completamente antes de retirarla.

¿Cómo optimizar el tiempo de ciclo en el termoformado?

Reducir el tiempo de ciclo exige tomar decisiones estratégicas en cuanto a materiales, diseño y equipamiento. He aquí herramientas prácticas para guiar la optimización.

Optimice con moldes de aluminio, calentamiento eficiente y diseños de piezas uniformes para reducir el tiempo de ciclo en el termoformado.

Lista de comprobación del diseño para minimizar la duración del ciclo

-

Selección de materiales: Opte por plásticos con perfiles de calentamiento/enfriamiento rápidos, como los que tienen puntos de fusión más bajos.

-

Diseño de piezas: Objetivo espesor de pared uniforme7 para garantizar un enfriamiento uniforme.

-

Diseño del molde: Utilice moldes de aluminio con canales de refrigeración separados 2-3 pulgadas para una rápida transferencia de calor (Thermoformingdivision).

-

Parámetros del proceso: Ajuste la temperatura y la velocidad de prensado para equilibrar velocidad y calidad.

- Configuración de la máquina: Emplear máquinas rotativas para tiradas de gran volumen para solapar los pasos.

Selección de procesos Toma de decisiones

-

Moldeo por vacío frente a moldeo por presión: El conformado a presión acelera la producción de piezas complejas, pero puede aumentar los costes.

-

Tipo de máquina: Las máquinas rotativas son adecuadas para grandes producciones; las máquinas de lanzadera ofrecen versatilidad para tiradas más pequeñas.

La optimización del diseño del molde es la mejor forma de reducir el tiempo de ciclo.Falso

Aunque es importante, un enfoque combinado con la optimización del material y la máquina produce los mejores resultados.

¿Qué relación guarda el termoformado con otras tecnologías de fabricación?

Los factores del tiempo de ciclo del termoformado se vinculan a contextos de fabricación más amplios, ofreciendo una perspectiva de su papel.

El termoformado tiene tiempos de ciclo por pieza más largos que el moldeo por inyección, pero destaca en coste y flexibilidad para volúmenes medios y bajos.

Tecnologías relacionadas

-

Moldeo por inyección: Más rápido para grandes volúmenes pero más costoso en utillaje (Plásticos productivos).

-

Moldeo por soplado: Para las piezas huecas se aplica una dinámica de calentamiento/enfriamiento similar.

-

Extrusión: Suministra planchas de termoformado, influyendo indirectamente en las propiedades del material y el tiempo de ciclo.

El termoformado siempre es ideal para la producción de bajo volumen.Falso

Es rentable, pero alternativas como la impresión en 3D pueden ser más adecuadas para tiradas muy pequeñas o formas complejas.

Conclusión

El tiempo de ciclo en el termoformado depende de las propiedades del material, la eficiencia de la máquina y el diseño de la pieza. Si aprovecha los moldes de enfriamiento rápido, el calentamiento optimizado y la elección estratégica de máquinas, podrá reducir drásticamente los tiempos de producción y aumentar la eficiencia. Tanto si está ampliando la fabricación como perfeccionando un prototipo, dominar estos factores es la clave del éxito en el termoformado.

-

Comprender los factores que influyen en el tiempo de ciclo puede ayudar a optimizar la eficiencia de la producción y reducir los costes en los procesos de termoformado. ↩

-

Explorar el impacto de los distintos materiales en el tiempo de ciclo puede conducir a una mejor selección de materiales y a mejores resultados de producción. ↩

-

Comprender el tiempo de ciclo es crucial para optimizar la eficiencia de la producción en los procesos de termoformado. Explore este enlace para obtener información detallada. ↩

-

Los canales de refrigeración son esenciales para reducir el tiempo de ciclo. Descubra cómo mejoran la velocidad de producción y la calidad en el termoformado. ↩

-

Los moldes de aluminio mejoran significativamente la velocidad de enfriamiento, lo que se traduce en ciclos de producción más rápidos y una mayor eficacia. ↩

-

Las máquinas rotativas permiten solapar procesos, lo que reduce drásticamente el tiempo de ciclo en entornos de producción de gran volumen. ↩

-

Conocer la importancia del grosor uniforme de las paredes puede ayudarle a conseguir una mejor refrigeración y calidad en sus productos. ↩