Elegir la extrusora adecuada para sus necesidades de fabricación puede resultar abrumador dada la variedad de opciones disponibles. Tanto si fabrica tubos de plástico como perfiles metálicos o productos alimentarios, la extrusora que elija desempeña un papel fundamental a la hora de garantizar resultados de alta calidad y eficiencia operativa. En esta guía detallada, le guiaremos a través de los factores esenciales a tener en cuenta, compararemos las diferentes tipos de extrusoras1y le ofrecemos consejos prácticos para ayudarle a elegir con conocimiento de causa.

La selección de la extrusora adecuada depende del material específico, la forma del producto, el ritmo de producción, el presupuesto y las limitaciones de espacio. extrusora monohusillo2s ideal para materiales sencillos y de doble husillo sobresaliente en tareas de mezcla complejas.

Comprender las extrusoras y sus aplicaciones puede aportar ventajas significativas a su industria. Analicemos cómo las propiedades del material, las especificaciones del producto y los objetivos de producción determinan su decisión sobre la extrusora.

Las extrusoras monohusillo son más rentables para materiales sencillos.Verdadero

Su diseño sencillo y su bajo coste las hacen perfectas para procesar materiales uniformes como plásticos y caucho.

Las extrusoras de doble husillo son esenciales para todas las tareas de extrusión.Falso

Aunque destacan en la mezcla, las extrusoras de doble husillo no siempre son necesarias para materiales sencillos y pueden aumentar los costes innecesariamente.

- 1. ¿Cuáles son los tipos más comunes de extrusoras?

- 2. ¿Cuáles son las etapas del proceso de extrusión?

- 3. ¿Cuáles son los factores clave para elegir una extrusora?

- 4. ¿Qué aplicaciones tienen las extrusoras?

- 5. ¿Cuáles son las diferencias entre las extrusoras de un husillo y las de doble husillo?

- 6. Conclusión

¿Cuáles son los tipos más comunes de extrusoras?

Las extrusoras son herramientas vitales en industrias que exigen una producción continua de materiales conformados, lo que aumenta la eficacia y reduce los costes.

Los tipos de extrusoras más comunes son las de husillo único y las de doble husillo, cada una de ellas adaptada a materiales y aplicaciones específicos de los sectores del plástico, los metales, la alimentación y el caucho.

| Tipo de extrusora | Materiales recomendados | Notas |

|---|---|---|

| Un solo tornillo | Materiales homogéneos | Más sencillo y rentable |

| Tornillo doble | Materiales complejos | Mezcla superior, mayor coste |

Extrusora monohusillo

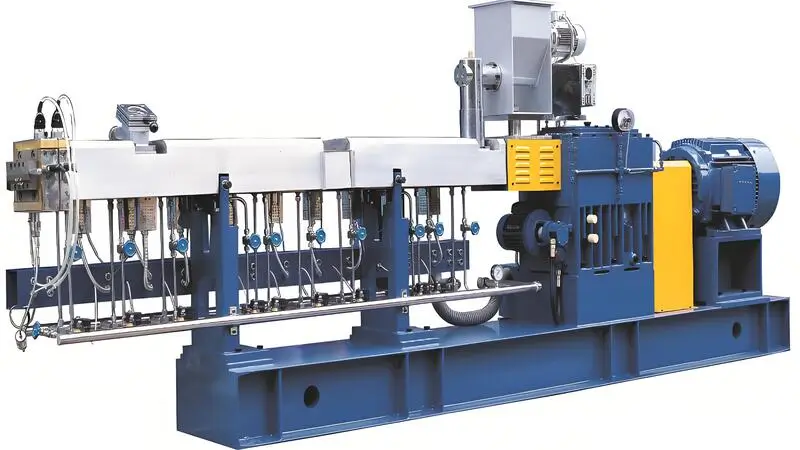

La extrusora monohusillo es el tipo más básico y utilizado, con un único husillo giratorio dentro de un barril que transporta, funde y da forma al material. Es perfecta para materiales homogéneos como plásticos y caucho, y se utiliza habitualmente para fabricar tubos y perfiles.

Extrusora de doble husillo

Las extrusoras de doble husillo cuentan con dos husillos entrelazados que ofrecen una mayor capacidad de mezcla. Son ideales para materiales complejos que requieren una mezcla minuciosa, como compuestos, productos alimentarios y farmacéuticos, y están disponibles en variantes de rotación conjunta o en sentido contrario.

Otros tipos

Las extrusoras especializadas, como las de doble husillo dividido, de dos etapas, ventiladas, de husillo simple alternativo con barril de agujas y de rodillos planetarios, se adaptan a aplicaciones especializadas y ofrecen soluciones a medida para materiales o necesidades de producción específicos.

Cada tipo sirve para fines distintos, por lo que es fundamental alinear su elección con sus objetivos de material y producción.

Las extrusoras monohusillo destacan con materiales sencillos y uniformes.Verdadero

Su diseño optimiza el procesamiento de materiales que no necesitan una mezcla exhaustiva, equilibrando eficiencia y coste.

Las extrusoras de doble husillo se limitan a los plásticos.Falso

Su versatilidad no se limita a los plásticos, sino que se extiende al procesado de alimentos, los productos farmacéuticos, etc., gracias a su capacidad de mezcla.

¿Cuáles son las etapas del proceso de extrusión?

El proceso de extrusión es clave para crear productos uniformes y continuos en diversos sectores mediante la conformación de materiales a través de una matriz.

En proceso de extrusión3 incluye la alimentación, el transporte, la fusión, la mezcla, la presurización, la conformación, el enfriamiento y el corte o enrollado, ampliamente utilizado en plásticos, metales, alimentos y caucho por su eficacia.

Alimentación

La materia prima (pellets, polvo o gránulos) se introduce en la tolva de la extrusora, con la velocidad de alimentación controlada para un flujo constante.

Transporte

El tornillo gira, moviendo el material a través del barril. La velocidad del tornillo y la temperatura del barril influyen en esta fase.

Fusión (para termoplásticos)

Para termoplásticos4, los calentadores y la fricción funden el material, con zonas de temperatura adaptadas a sus propiedades.

Mezcla

El tornillo garantiza la uniformidad del material, mejorada en modelos de doble husillo5 mediante elementos de mezcla adicionales.

Presurización

La presión aumenta, empujando el material a través de la matriz, ajustada a las necesidades del material y del producto.

Dando forma a

El material sale de la matriz adoptando su forma transversal definitiva.

Refrigeración

El producto se enfría -mediante baños de agua o aire- para solidificar su forma.

Corte o enrollado

El producto acabado se corta a medida o se enrolla, según el uso previsto.

La extrusión siempre produce productos uniformes.Falso

La uniformidad varía en función de la consistencia del material, el diseño del tornillo y el control del proceso.

La extrusión acelera la producción continua.Verdadero

Su naturaleza continua reduce el tiempo de inactividad, aumentando la eficiencia.

¿Cuáles son los factores clave para elegir una extrusora?

Elegir la extrusora adecuada es crucial para optimizar la producción y la calidad del producto.

Los factores clave son tipo de material6forma del producto, tasa de producción7presupuesto y espacio, guiándole hacia la mejor extrusora para sus necesidades.

Tipo de material

¿Qué procesa: plásticos, metales, alimentos o caucho? Las extrusoras monohusillo son adecuadas para plásticos, mientras que los modelos de doble husillo procesan mezclas de alimentos.

Forma del producto

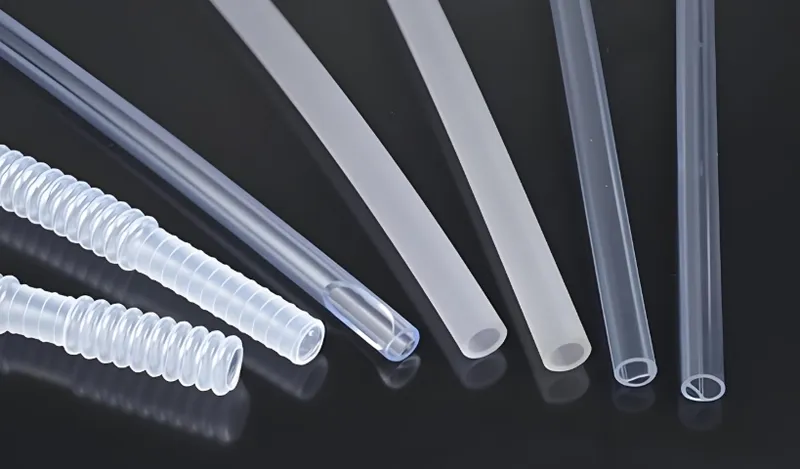

La forma del producto final (tubos, perfiles, láminas o películas) determina el diseño de la matriz y la configuración de la extrusora.

Tasa de producción

Sus necesidades de producción (por ejemplo, kg/h o m/min) determinan el tamaño y la potencia de la extrusora; los volúmenes elevados requieren máquinas robustas.

Presupuesto

Equilibre los costes iniciales con los gastos corrientes. Las extrusoras monohusillo son más baratas de entrada que las de doble husillo.

Limitaciones de espacio

Considere la huella del extrusora8 y sus equipos auxiliares, como los sistemas de refrigeración o corte.

Requisitos reglamentarios

Garantizar el cumplimiento de las normas industriales, especialmente en aplicaciones alimentarias o farmacéuticas.

El tipo de material es el factor principal en la elección de la extrusora.Verdadero

Los distintos materiales exigen diseños de extrusora específicos para un procesamiento eficaz.

Cualquier extrusora se adapta a todos los ritmos de producción.Falso

Las extrusoras están dimensionadas para rendimientos específicos; para mayores caudales se necesitan máquinas más grandes.

¿Qué aplicaciones tienen las extrusoras?

Las extrusoras ofrecen soluciones de fabricación versátiles que permiten una producción eficaz en múltiples sectores.

Las extrusoras se emplean en plásticos, metales, alimentos, caucho e impresión 3D para dar forma continua, aumentar la eficacia y reducir los costes.

Industria del plástico

Las extrusoras fabrican tubos, perfiles, láminas y películas para la construcción, el embalaje y la automoción, a menudo con modelos de un solo husillo.

Industria metalúrgica

La extrusión en caliente da forma a perfiles de aluminio para ventanas, puertas y componentes estructurales mediante extrusoras especializadas.

Industria del caucho

Las extrusoras forman neumáticos, juntas y mangueras, y requieren un control preciso de la temperatura para evitar un curado prematuro.

Industria alimentaria

Las extrusoras de doble husillo producen aperitivos, cereales, pasta y alimentos para mascotas, garantizando una textura y calidad uniformes.

Impresión 3D

Las extrusoras de sobremesa crean prototipos y artículos a pequeña escala, normalmente con materiales como el TPU.

Las extrusoras reducen los residuos de material.Verdadero

El control preciso en la producción continua minimiza los residuos.

Las extrusoras son herramientas sólo para plásticos.Falso

Abarcan metales, alimentos, caucho y mucho más, demostrando su adaptabilidad.

¿Cuáles son las diferencias entre las extrusoras de un husillo y las de doble husillo?

Conocer las diferencias entre las extrusoras monohusillo y las de doble husillo es vital para tomar una decisión.

Las extrusoras monohusillo son más sencillas y baratas para materiales uniformes, mientras que las de doble husillo ofrecen una mezcla avanzada para los complejos.

| Característica | Extrusora monohusillo | Extrusora de doble husillo |

|---|---|---|

| Compatibilidad de materiales | Materiales homogéneos | Materiales complejos |

| Capacidad de mezcla | Limitado | Excelente |

| Coste | Baja | Más alto |

| Complejidad | Diseño más sencillo | Más complejo |

| Aplicaciones | Plásticos, caucho | Compuestos, alimentos |

Diseño y funcionamiento

Las extrusoras monohusillo utilizan un solo husillo, lo que las hace sencillas. Las extrusoras de doble husillo, con dos husillos, mejoran el control y la mezcla del material.

Compatibilidad de materiales

El monohusillo destaca con materiales uniformes; el doble husillo aborda mezclas que requieren un mezclado a fondo.

Coste y complejidad

Los modelos de un solo husillo son asequibles y requieren poco mantenimiento, mientras que las opciones de doble husillo son más caras y complejas.

Aplicaciones

El monohusillo es adecuado para la extrusión básica de plásticos; el doble husillo brilla en tareas de mezcla de alimentos y productos farmacéuticos.

Conclusión

Elegir la extrusora adecuada significa sopesar el material, la forma del producto, el ritmo de producción, el presupuesto y las limitaciones de espacio. Las extrusoras monohusillo son ideales para materiales sencillos y uniformes, mientras que los modelos de doble husillo se encargan de mezclas complejas. Si conoce estas opciones y sus usos, podrá optimizar eficazmente su proceso de fabricación.

-

Descubra los distintos tipos de extrusoras y sus aplicaciones específicas para tomar una decisión informada para sus necesidades de fabricación. ↩

-

Explore las ventajas de las extrusoras monohusillo para comprender su eficacia y rentabilidad para sus necesidades de producción. ↩

-

Comprender el proceso de extrusión puede mejorar su conocimiento de las técnicas de fabricación en diversas industrias. ↩

-

La exploración de los termoplásticos proporcionará información sobre sus propiedades y su importancia en el proceso de extrusión. ↩

-

Conocer los modelos de doble husillo puede revelar sus ventajas a la hora de lograr la uniformidad del material durante la extrusión. ↩

-

Conocer la compatibilidad de los materiales con las extrusoras es esencial para lograr la mejor calidad del producto. ↩

-

El estudio de este tema le permitirá optimizar la eficacia de su producción y la elección de sus equipos. ↩

-

Conocer los distintos tipos de extrusoras puede ayudarle a tomar una decisión informada para sus necesidades de producción. ↩