Diseño y fabricación de moldes de extrusión de plástico

Descubra los servicios expertos de diseño y fabricación de moldes de extrusión de plástico adaptados a sus necesidades. Proporcionamos moldes duraderos y de alta calidad para diversos sectores, garantizando precisión y eficacia en cada proyecto. Póngase en contacto con nosotros hoy mismo para una consulta.

Guía completa de diseño y fabricación de moldes de extrusión

¿Qué son los moldes de extrusión y cómo funcionan?

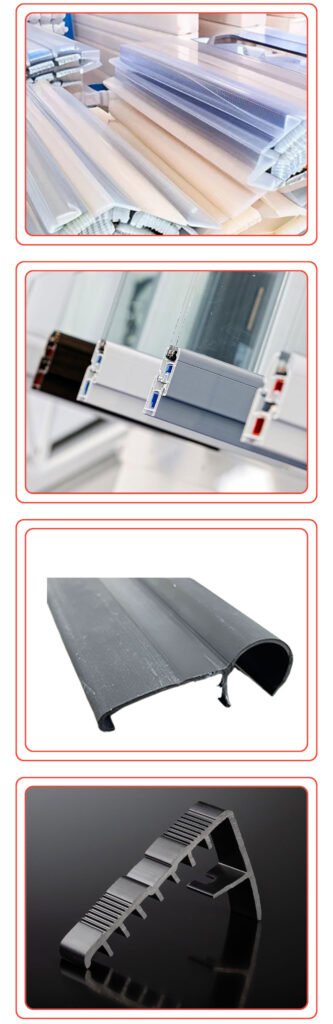

Los moldes de extrusión de plástico, también conocidos como matrices, son muy importantes en el proceso de extrusión de plástico. La extrusión de plástico es una forma de hacer formas alargadas con plástico. Se utiliza para fabricar tubos, láminas y formas personalizadas. Se utiliza en la construcción, el embalaje y los automóviles.

¿Qué son los moldes de extrusión de plástico?

Un molde de extrusión de plástico es una herramienta metálica que da forma al plástico fundido en un perfil transversal específico. Estos moldes están hechos de acero o aluminio y pueden soportar las altas temperaturas y presiones del proceso de extrusión.

El diseño del molde, o matriz, determina la forma final del producto extruido, por lo que es un factor crítico para conseguir las dimensiones y la calidad deseadas.

Componentes de los moldes de extrusión de plástico

La eficacia de un sistema de extrusión depende de varios componentes críticos:

① Tolva: Introduce las materias primas en la extrusora.

② Tornillo: Gira para transportar y fundir el material plástico dentro del barril.

③ Barril: Calienta el plástico hasta su punto de fusión y lo mantiene en estado fundido.

Matriz (molde de extrusión): Da forma al plástico fundido en un perfil continuo al salir de la extrusora.

⑤ Sistema de refrigeración: Garantiza la correcta solidificación del material extruido.

⑥ Extractor o sistema transportador: Mantiene una velocidad constante para evitar deformaciones durante el enfriamiento.

¿Cómo funcionan los moldes de extrusión de plástico?

El proceso de extrusión de plásticos toma materias primas plásticas y las convierte en productos acabados calentándolas, dándoles forma y enfriándolas. Así es como funciona:

1. Alimentación de material:

El plástico en bruto, normalmente en forma de pellets o gránulos, se carga en una tolva. En esta fase, pueden mezclarse aditivos como colorantes, estabilizadores o cargas para mejorar propiedades como el color, la resistencia o la resistencia a los rayos UV.

2. Fundición:

A continuación, el material plástico se introduce en un barril calentado, donde un tornillo giratorio lo funde. El calor se genera tanto por la fricción del tornillo como por calentadores externos. La temperatura del barril suele oscilar entre 200 y 275 grados Celsius, según el tipo de plástico.

3. Conformación:

El plástico fundido se empuja a través de una matriz, también conocida como molde de extrusión. Esta matriz da al material la forma deseada. El proceso de extrusión ofrece una gran flexibilidad, permitiendo diversas formas, como tubos, láminas o diseños personalizados.

4. Refrigeración:

Una vez que el plástico sale de la matriz, se enfría rápidamente mediante aire, baños de agua o rodillos de enfriamiento. Este rápido proceso de enfriamiento solidifica el material y le da la forma deseada.

5. Cortar:

A continuación, el material extruido, enfriado y solidificado, se corta a la longitud deseada. Puede cortarse en tamaños específicos o enrollarse en rollos, en función de la aplicación.

6. Acabado:

Tras el corte, pueden realizarse procesos adicionales como el tratamiento de la superficie, el recorte o la conformación posterior, en función del uso previsto y las especificaciones del producto.

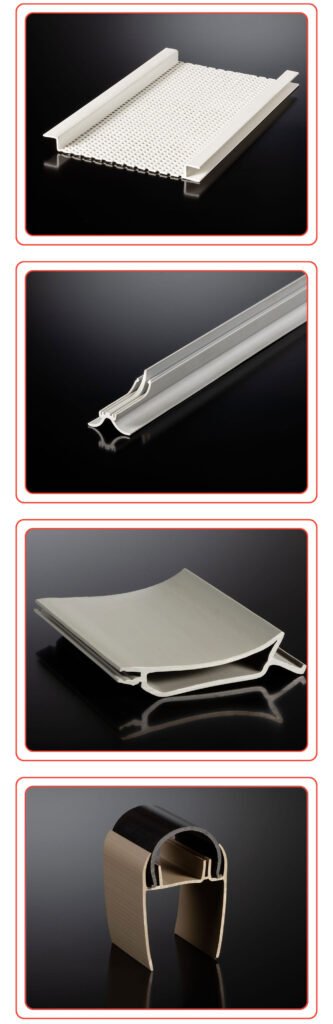

¿Cuáles son los distintos tipos de moldes de extrusión?

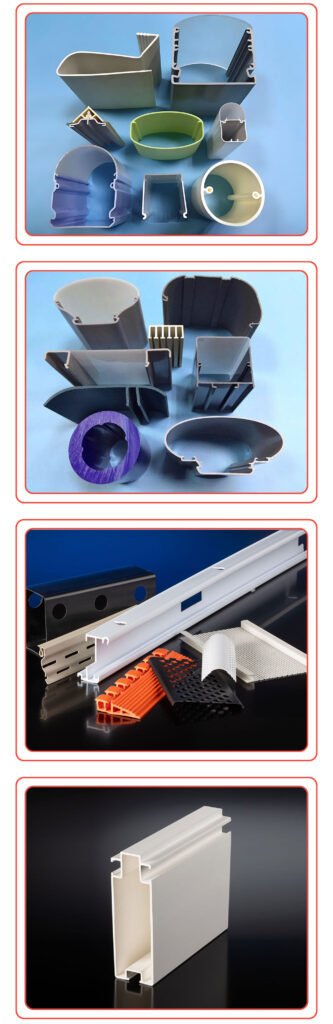

Hay muchos tipos diferentes de moldes de extrusión de plástico, cada uno diseñado para necesidades industriales y de producto específicas. Estos moldes son cruciales para dar forma al plástico en bruto en perfiles, láminas o películas precisas. A continuación se resumen los distintos tipos de moldes de extrusión de plástico:

1. Troqueles de un solo tornillo:

Las matrices de un solo tornillo son los moldes de extrusión más comunes. Son perfectos para fabricar tuberías, tubos y perfiles. Son baratos y pueden utilizarse para extruir muchos plásticos diferentes, como PVC, PE, PP y ABS. Por eso son ideales para grandes series de producción.

2. Troqueles de doble husillo:

Las matrices de doble husillo utilizan dos husillos para mezclar y fundir intensamente, lo que las hace idóneas para fabricar formas complejas o productos con mucho relleno. Estas matrices se utilizan a menudo en aplicaciones como tubos de varios lúmenes o dispositivos médicos como catéteres, donde se desea controlar muy bien el material.

3. Matrices de coextrusión:

Las matrices de coextrusión están diseñadas para extruir varias capas de plástico al mismo tiempo. Esto permite fabricar productos con características especiales, como capas de barrera o aislamiento. La gente utiliza mucho estos moldes para materiales de envasado. Pueden unir plásticos con diferentes puntos de fusión o propiedades para que las cosas funcionen mejor.

4. Matrices de microextrusión:

Las matrices de microextrusión están diseñadas para fabricar piezas pequeñas y precisas, como dispositivos médicos y electrónicos. Fabrican piezas muy precisas y suelen utilizarse con plásticos especiales como PEEK y teflón. Son ideales para fabricar piezas de tamaños y formas muy pequeños.

5. 5. Troqueles de láminas planas:

Los moldes para láminas y películas planas fabrican láminas o películas anchas y finas, que suelen utilizarse en envases, laminados y termoformado. Estos moldes proporcionan un grosor uniforme mediante canales de flujo ajustables y funcionan con materiales como PET, PE y PVC.

6. Troqueles de película soplada:

Los troqueles de film soplado se utilizan para fabricar films tubulares que se hinchan con aire. Son ideales para fabricar bolsas de plástico, envolturas retráctiles y film estirable. Al ser redondos, hacen que el film tenga el mismo grosor en todo su perímetro. Pueden fabricar LDPE, HDPE y PP.

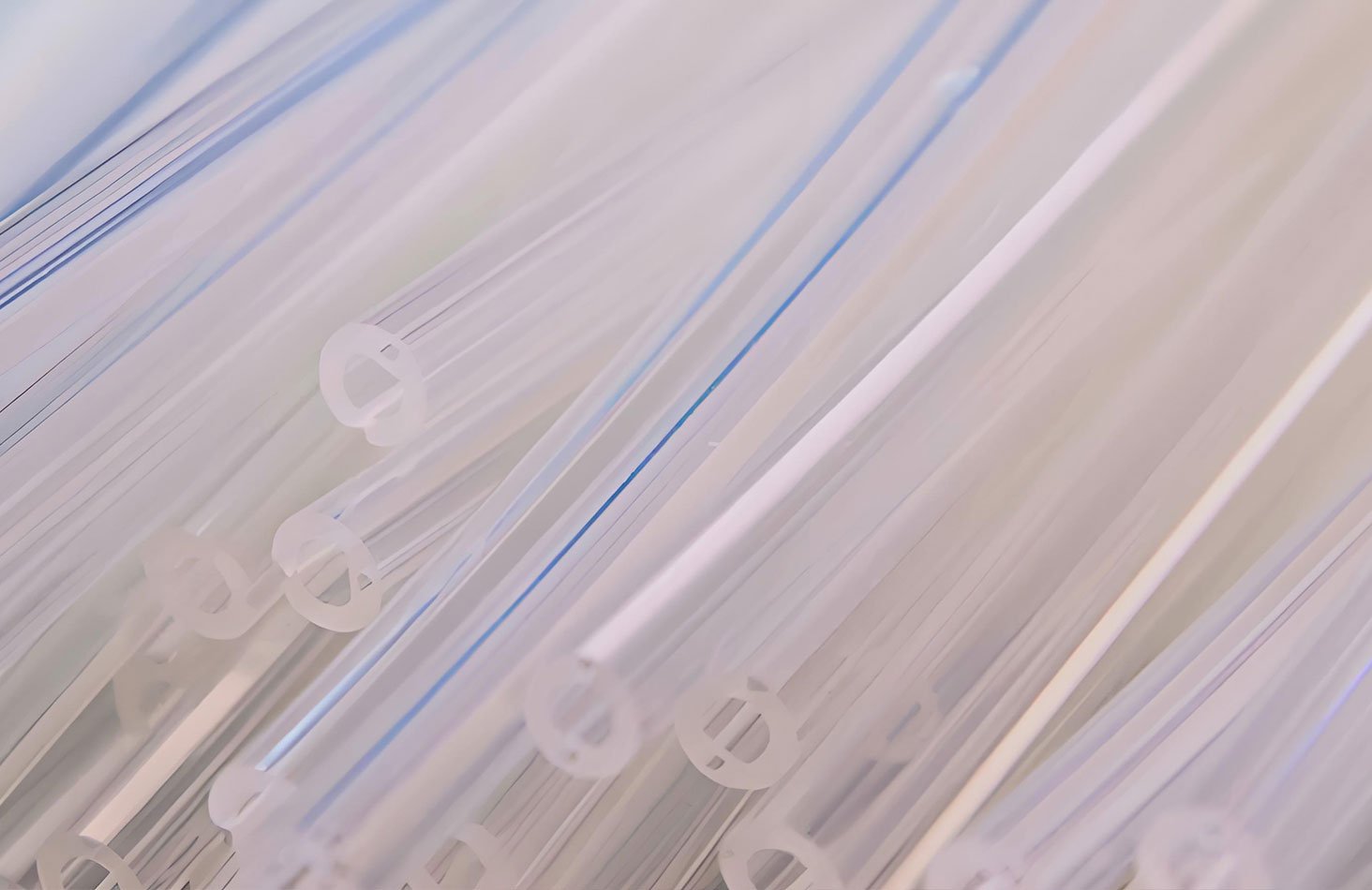

7. Troqueles para tubos y tuberías:

Las matrices para tubos y tuberías se utilizan para fabricar perfiles cilíndricos huecos, como tuberías de fontanería y tubos médicos. Disponen de ranuras ajustables para modificar el grosor de la pared. Funcionan con materiales como PVC, HDPE y PP.

8. Matrices de extrusión de perfiles:

Las matrices de extrusión de perfiles se utilizan para fabricar formas complejas, como marcos de ventanas y embellecedores de automóviles. Son excelentes para fabricar moldes precisos de secciones transversales complicadas y funcionan bien con materiales como ABS, PVC y TPE, que se utilizan en aplicaciones industriales y de construcción.

9. Troqueles de revestimiento de alambres y cables:

Los moldes de recubrimiento de alambres y cables se utilizan para recubrir alambres o cables con capas protectoras de plástico, que proporcionan aislamiento para el cableado eléctrico y la fibra óptica. Estos moldes están diseñados para manipular materiales a altas temperaturas, como PVC y XLPE, al tiempo que garantizan acabados suaves y duraderos.

10. Moldes de extrusión-soplado:

Los moldes de extrusión-soplado fabrican recipientes huecos, como botellas y depósitos de combustible, formando y soplando un parison de plástico fundido. Con un control preciso de la temperatura para garantizar que las paredes tengan el mismo grosor en todo el contorno, funcionan a la perfección con PET, HDPE y PP.

11. Matrices anulares:

Las matrices anulares hacen formas circulares como anillos y tubos huecos. Sirven para juntas y sellos. Fabrican piezas del tamaño adecuado. Son buenas para plásticos resistentes como el nailon y el PP reforzado.

12. Troqueles de revestimiento de láminas:

Los troqueles de recubrimiento de láminas se utilizan para aplicar capas finas de plástico con fines de laminación o recubrimiento. Se utilizan en películas decorativas y aplicaciones de barrera. Estas matrices son muy precisas y compatibles con materiales como TPU, EVA y PE. Garantizan que los revestimientos sean uniformes y duraderos.

13. Matrices de extrusión multicapa:

Las matrices de extrusión multicapa se utilizan para combinar varios materiales en un solo proceso, creando productos con propiedades mejoradas, como films de envasado o paneles de automoción. Estas matrices son excelentes para combinar materiales avanzados como EVOH, nailon y PE, garantizando un mejor rendimiento para aplicaciones especializadas.

Directrices de diseño de matrices de extrusión

El diseño eficaz de las matrices de extrusión es esencial para fabricar productos plásticos de alta calidad con uniformidad y eficacia. A continuación encontrará un conjunto consolidado y detallado de directrices que cubren todos los aspectos del diseño de matrices de extrusión:

1. Principios de diseño de troqueles:

Consistencia y eficacia: Asegúrese de que el troquel produce un producto uniforme y consistente, minimiza el desperdicio de material y reduce el tiempo de inactividad de la producción.

Durabilidad: Diseño para soportar tensiones operativas, incluidas altas temperaturas y presiones, lo que garantiza longevidad y fiabilidad.

2. Selección de materiales:

① Durabilidad y resistencia: Utilice materiales de alta calidad, como acero endurecido o carburo de tungsteno, para obtener resistencia al desgaste y estabilidad térmica.

② Resistencia a la corrosión: Seleccione materiales resistentes a entornos corrosivos, especialmente para procesar plásticos agresivos como el PVC.

3. Geometría de la matriz y diseño del canal de flujo:

① Diseño aerodinámico: Los canales de flujo deben ser simétricos y lisos, evitando las zonas estancadas para garantizar una distribución uniforme del material y reducir defectos como el alabeo o el grosor desigual.

② Transiciones graduales: Incorpore transiciones graduales en la forma de la matriz para minimizar la tensión del material y evitar defectos en el producto extruido.

4. Longitud del terreno y espacio libre:

① Longitud óptima del terreno: Mantenga una longitud de terreno aproximadamente 10 veces la separación del terreno para estabilizar el flujo y asegurar dimensiones consistentes.

② Sección transversal uniforme: La matriz debe mantener una sección transversal constante para evitar variaciones de espesor en el extruido.

5. Ajuste de la holgura del troquel:

Diseño ajustable: Incorporan separaciones ajustables para permitir el ajuste fino del espesor del material durante el funcionamiento, adaptándose a las distintas viscosidades y requisitos de producción.

6. Gestión térmica y sistemas de refrigeración:

① Control de temperatura: Las zonas de calentamiento y enfriamiento uniformes evitan los gradientes térmicos y las deformaciones, manteniendo la integridad del producto.

② Refrigeración integrada: Utilice sistemas de refrigeración basados en agua o aire para estabilizar la temperatura de la matriz y evitar el sobrecalentamiento.

7. Sistemas de ventilación:

Liberación de aire: Añada canales de ventilación para eliminar el aire atrapado, asegurando un acabado superficial liso y evitando defectos como huecos o bolsas de aire.

8. Acabado superficial y revestimiento:

Superficies interiores lisas: Aplique tratamientos superficiales (por ejemplo, cromado o revestimientos de nitruro) y consiga un acabado tipo espejo para reducir la fricción, mejorar el flujo de material y prolongar la vida útil de la matriz.

9. Diseño modular y de fácil mantenimiento:

① Facilidad de mantenimiento: Emplee diseños modulares para facilitar el desmontaje, la limpieza y la sustitución de componentes, minimizando el tiempo de inactividad.

② Componentes duraderos: Incluyen piezas de desgaste reemplazables para reducir los costes de mantenimiento a largo plazo.

10. Simulación y pruebas:

Simulación CFD: Utilice software de simulación avanzado para analizar patrones de flujo, optimizar geometrías y predecir el rendimiento.

② Pruebas de prototipos: Realice pruebas exhaustivas para identificar y rectificar posibles problemas antes de la producción a gran escala.

11. Alineación del troquel:

Alineación de precisión: Garantice una alineación correcta entre la matriz, la extrusora y el equipo posterior para evitar el desperdicio de material, el flujo irregular y los defectos del producto.

12. Diseño para la fabricación:

① Diseño simplificado: Evite geometrías demasiado complejas que compliquen el montaje y la calibración. Los diseños sencillos mejoran la capacidad de fabricación y la fiabilidad.

② Ajuste e integración: Pruebe la compatibilidad de las extrusiones personalizadas con otros componentes para garantizar una integración perfecta.

13. Consideraciones sobre limpieza y mantenimiento:

① Sistemas de fácil limpieza: Diseñe troqueles que incluyan mecanismos de limpieza accesibles para eliminar residuos y evitar la contaminación.

② Mantenimiento programado: Establezca programas regulares de inspección y limpieza para garantizar un rendimiento óptimo del troquel y la calidad del producto.

14. Prácticas avanzadas de diseño:

① Filosofía de diseño clara: Centrarse en la simplicidad, la eficiencia y la minimización de residuos.

② Utilización de software: Aproveche el software especializado para adaptarse a los requisitos específicos del producto y simular el rendimiento en diferentes condiciones.

¿Cuáles son los materiales más utilizados en los moldes de extrusión?

El moldeo por extrusión es un proceso de fabricación versátil para fabricar productos termoplásticos. Los materiales del molde utilizados en este proceso desempeñan un papel importante a la hora de determinar la calidad del producto final. He aquí un resumen de los materiales más comunes utilizados para los moldes de extrusión de plástico, y lo que hay que tener en cuenta a la hora de elegir el mejor material para su aplicación.

1. Acero:

El acero es el material más utilizado para los moldes de extrusión, conocido por su excepcional solidez, durabilidad y resistencia al desgaste. El acero de alta calidad para trabajo en frío ofrece una dureza excelente, por lo que es ideal para moldes de producción de gran volumen, mientras que el acero para trabajo en caliente puede soportar temperaturas extremas, lo que garantiza su longevidad en entornos de estrés térmico. Los aceros aleados para herramientas ofrecen un equilibrio entre dureza, resistencia al desgaste y maquinabilidad, lo que los hace versátiles para diversas aplicaciones, incluidos los moldes para PVC, HDPE y ABS.

2. Aleaciones de aluminio:

Las aleaciones de aluminio son una opción ligera y rentable, muy utilizada para prototipos y series cortas de producción. Su excelente conductividad térmica ayuda a reducir los tiempos de enfriamiento y mejorar la eficiencia. Aunque el aluminio es más fácil de mecanizar que el acero, tiene menor dureza y resistencia al desgaste, lo que limita su uso a aplicaciones de baja tensión. Es el más adecuado para moldes con geometrías sencillas y producción de bajo volumen.

3. Cobre y aleaciones de cobre:

El cobre y sus aleaciones, especialmente el berilio-cobre, son apreciados por su conductividad térmica superior y su resistencia a la corrosión. Estos materiales son especialmente eficaces para moldes que requieren un control preciso de la temperatura, ayudando a evitar alabeos y defectos en perfiles de extrusión complejos. Los moldes con base de cobre se utilizan a menudo en aplicaciones que exigen acabados de alta calidad y un control constante de la temperatura.

4. Aleaciones de titanio:

Las aleaciones de titanio son conocidas por su impresionante relación resistencia-peso y su excelente resistencia a la corrosión. Son especialmente adecuadas para moldes de alta precisión y aplicaciones especializadas en las que son esenciales tolerancias estrictas. La ligereza del titanio también lo convierte en una buena opción para moldes utilizados en industrias como la médica y la aeroespacial.

5. Materiales cerámicos:

Los materiales cerámicos se eligen por su excepcional dureza y resistencia a las altas temperaturas. Estas características los hacen ideales para moldes utilizados en condiciones extremas, como aplicaciones de alta presión o alta temperatura. Sin embargo, la cerámica es quebradiza, lo que puede limitar su uso en aplicaciones que requieren resistencia mecánica a los impactos.

6. Plásticos y materiales compuestos:

Los plásticos y compuestos especializados se utilizan ocasionalmente como materiales para moldes cuando se requieren estructuras ligeras o resistencia química. El PTFE (teflón) suele seleccionarse por sus propiedades antiadherentes, que facilitan el desmoldeo en aplicaciones de baja producción. Estos materiales son rentables y ofrecen ventajas únicas para casos de uso específicos, pero suelen limitarse a entornos de baja tensión.

7. Latón y otras aleaciones de cobre:

El latón, una aleación de cobre y zinc, suele elegirse por su facilidad de mecanizado y su resistencia a la corrosión. Ofrece un acabado superficial de alta calidad y es adecuado para moldes utilizados en volúmenes de producción bajos o moderados. Su combinación de precisión y asequibilidad lo convierte en una opción atractiva para determinadas aplicaciones.

8. Vidrio y silicona:

El vidrio y la silicona son materiales especializados que se utilizan en aplicaciones nicho que requieren altos niveles de precisión, flexibilidad o acabados superficiales únicos. Los moldes de silicona son ideales para diseños intrincados y ofrecen una excelente flexibilidad, mientras que los moldes de vidrio ofrecen una precisión dimensional superior, pero son costosos y frágiles, lo que limita su uso generalizado.

Factores a tener en cuenta al seleccionar los materiales del molde

① Volumen de producción:

Los moldes para grandes volúmenes de producción requieren materiales como el acero para herramientas por su durabilidad, mientras que los de bajo volumen pueden utilizar aluminio o materiales compuestos.

② Rendimiento térmico:

Se prefieren materiales como el aluminio o las aleaciones de cobre por su conductividad térmica, que garantizan ciclos de refrigeración eficaces.

③ Acabado superficial:

El latón o el acero inoxidable son excelentes para acabados de alta calidad, mientras que la cerámica es ideal para la precisión.

④ Resistencia a la corrosión:

Los aceros inoxidables, el titanio y las aleaciones de cobre resisten la corrosión, algo esencial para aplicaciones médicas o alimentarias.

⑤ Coste y mantenimiento:

El aluminio es rentable para la creación de prototipos, mientras que los aceros preendurecidos reducen el tiempo de mecanizado y los costes de los moldes de producción duraderos.

¿Cómo influyen las propiedades del material en el diseño del molde?

Las propiedades de los materiales de los moldes son fundamentales para el diseño, el rendimiento y la longevidad de los moldes utilizados en los procesos de inyección y extrusión. Influyen en factores como la gestión térmica, la durabilidad, la calidad del producto y la eficacia de la fabricación. A continuación le ofrecemos una guía completa sobre el impacto de estas propiedades en el diseño de moldes:

1. Conductividad térmica:

① Impacto: Los materiales con alta conductividad térmica (por ejemplo, aluminio, cobre) disipan eficazmente el calor, reduciendo los tiempos de refrigeración y evitando problemas como el alabeo o la distorsión en las piezas moldeadas. Por el contrario, materiales como el acero, con menor conductividad térmica, pueden requerir sistemas de refrigeración adicionales.

② Consideraciones sobre el diseño: Utilizar materiales de alta conductividad para los moldes priorizando la velocidad y el enfriamiento uniforme, pero equilibrar con refuerzo estructural para la durabilidad.

2. Expansión térmica:

① Impacto: Las variaciones en los índices de dilatación térmica pueden provocar imprecisiones dimensionales durante los cambios de temperatura. Materiales como el acero o la cerámica, con baja expansión térmica, proporcionan una mayor estabilidad dimensional.

② Consideraciones de diseño: Para procesos a alta temperatura o tolerancias ajustadas, seleccione materiales con mínima dilatación para mantener la precisión.

3. Resistencia y durabilidad:

① Impacto: Los materiales de alta resistencia (por ejemplo, acero endurecido, titanio) soportan las altas presiones y temperaturas del moldeo por inyección o extrusión. Estos materiales resisten la deformación, lo que garantiza una calidad constante de las piezas a lo largo de ciclos de producción prolongados.

② Consideraciones de diseño: Utilice materiales duraderos para moldes con geometrías complejas o producción de gran volumen. Considere aceros para herramientas como P20 o H13 por su equilibrio entre resistencia y mecanizabilidad.

4. Resistencia al desgaste:

① Impacto: El uso continuo y los materiales abrasivos pueden degradar las superficies de los moldes. Los materiales resistentes al desgaste reducen la frecuencia de mantenimiento y prolongan la vida útil del molde.

② Consideraciones de diseño: Opte por revestimientos (por ejemplo, nitruración, cromado) o materiales más duros al moldear plásticos abrasivos o rellenos de vidrio.

5. Resistencia a la corrosión:

① Impacto: La exposición a la humedad, los productos químicos o los aditivos corrosivos de ciertos plásticos puede degradar los moldes, afectando a la calidad del producto. Los moldes de acero inoxidable y revestidos ofrecen una mayor resistencia.

② Consideraciones de diseño: Utilice materiales resistentes a la corrosión para moldes expuestos a ambientes reactivos, o aplique tratamientos protectores de superficie para una longevidad adicional.

6. Maquinabilidad:

① Impacto: Los materiales más fáciles de mecanizar, como el aluminio, reducen el tiempo y el coste de producción, pero pueden carecer de la durabilidad del acero o el titanio.

② Consideraciones de diseño: Para moldes prototipo o tiradas de menor volumen, los materiales mecanizables ahorran tiempo. Los moldes de producción pueden justificar los mayores costes de mecanizado de los materiales duraderos.

7. Acabado superficial:

① Impacto: La calidad de la superficie del molde afecta a la estética del producto final y a su facilidad de desmoldeo. Los acabados de alta calidad minimizan los defectos y reducen los tiempos de ciclo.

② Consideraciones de diseño: Seleccione materiales que puedan lograr acabados lisos, como el acero para herramientas, para piezas con requisitos estéticos o funcionales críticos.

8. Resistencia química:

① Impacto: Ciertos plásticos o aditivos pueden degradar las superficies de los moldes. Materiales como el acero inoxidable o el titanio resisten la exposición química, preservando la integridad del molde.

② Consideraciones sobre el diseño: Para moldes utilizados con resinas químicamente agresivas, priorizar materiales resistentes o recubrimientos protectores.

9. Coste:

① Impacto: Los materiales de primera calidad, como el acero endurecido o el titanio, aumentan los costes iniciales, pero reducen los gastos de mantenimiento y sustitución a lo largo del tiempo.

② Consideraciones de diseño: Equilibre los costes de material con el volumen de producción previsto y las demandas operativas para optimizar el retorno de la inversión.

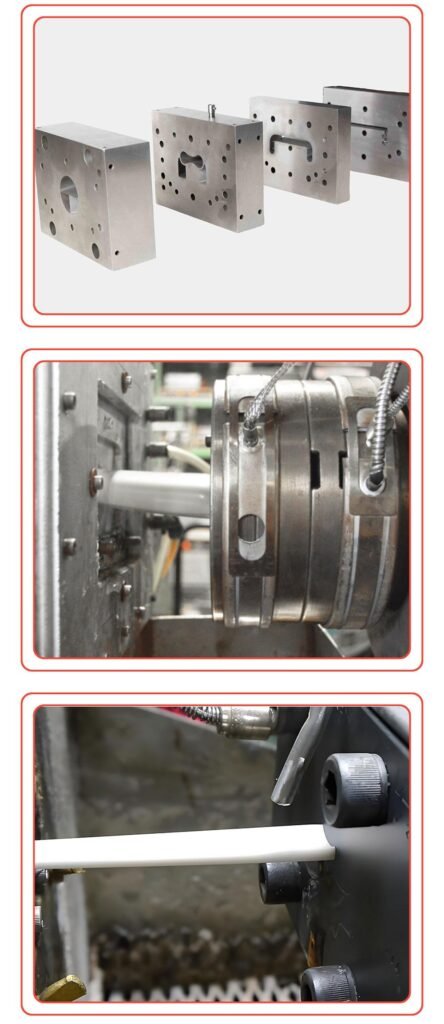

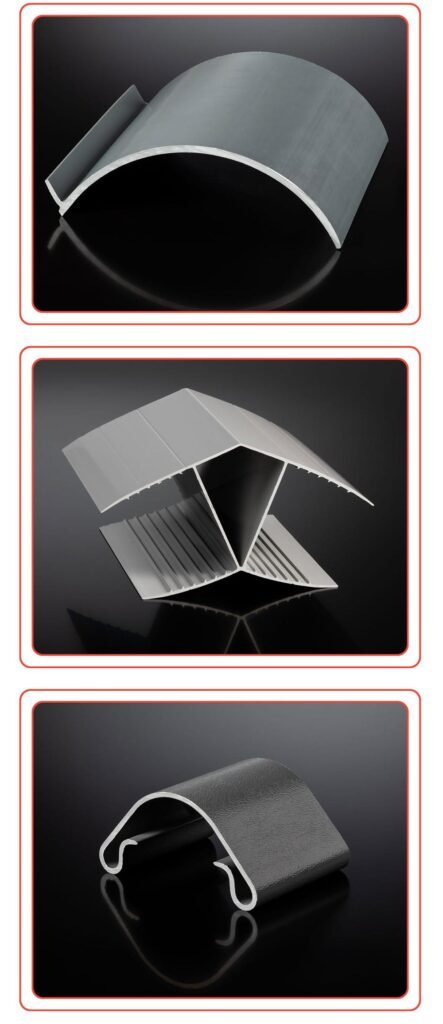

Técnicas de fabricación de moldes de extrusión de plástico

Los moldes de extrusión de plástico, también conocidos como matrices de extrusión, se crean utilizando una amplia gama de técnicas para conseguir la forma, el tamaño y la funcionalidad deseados. A continuación se ofrece una visión completa de las técnicas de fabricación más utilizadas, combinando detalles clave para una mejor comprensión:

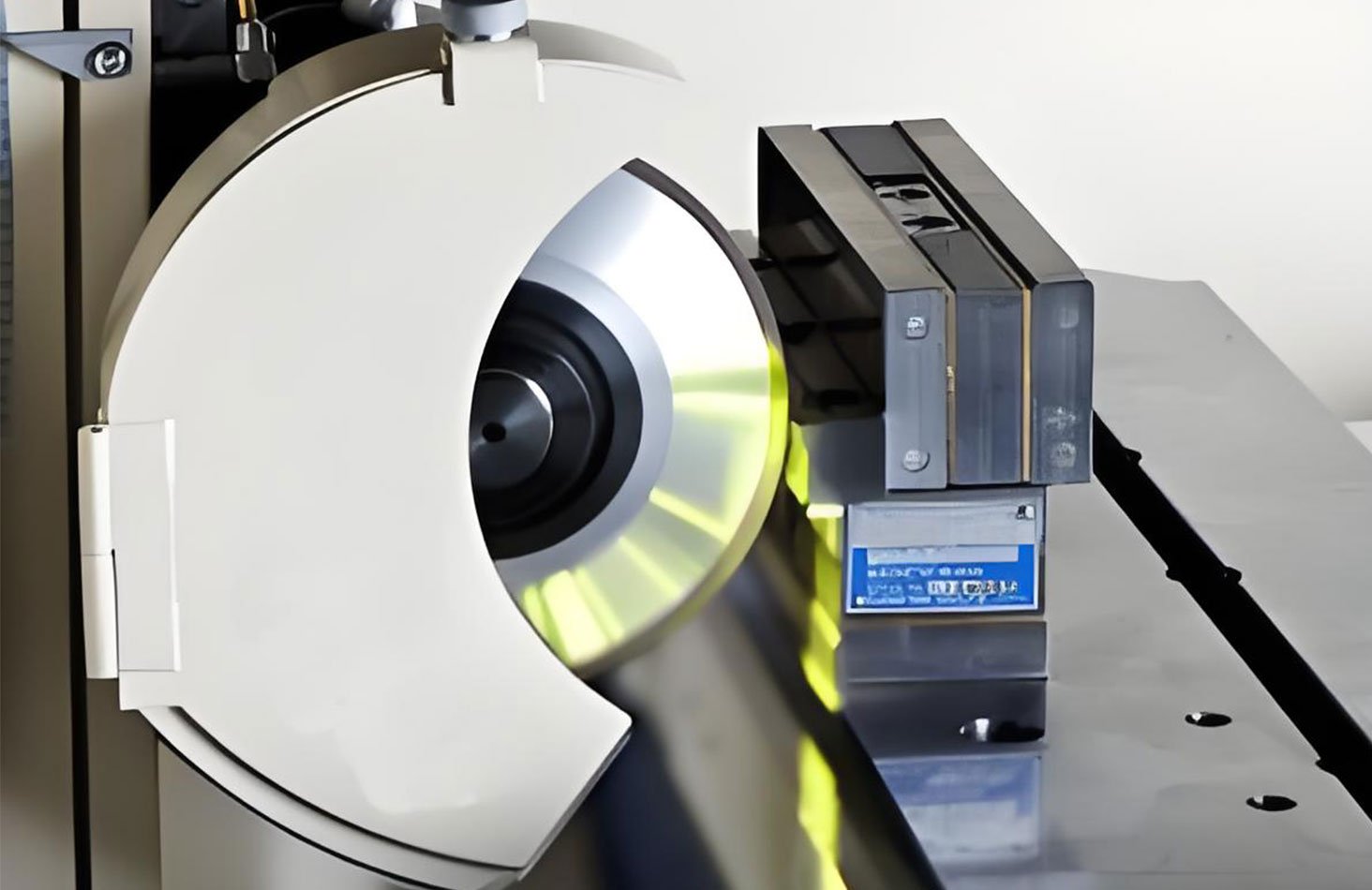

1. Mecanizado CNC:

El mecanizado CNC utiliza herramientas de corte controladas por ordenador para moldear con precisión materiales como el acero o el aluminio. Es muy preciso y capaz de alcanzar tolerancias muy ajustadas, por lo que resulta ideal para crear componentes de moldes primarios y geometrías externas con precisión y coherencia.

2. EDM:

La electroerosión emplea descargas eléctricas para erosionar el material, lo que permite crear formas complejas, cavidades profundas y geometrías internas intrincadas. Incluye variantes como la electroerosión por penetración para cavidades detalladas y la electroerosión por hilo para cortes precisos, lo que la hace adecuada para canales de flujo estrechos y esquinas afiladas.

3. Rectificado:

El rectificado se utiliza para mejorar el acabado superficial y la precisión de los componentes de los moldes mediante la eliminación de pequeñas cantidades de material por acción abrasiva. Suele emplearse en las fases finales de la fabricación de moldes para conseguir superficies lisas y cumplir tolerancias dimensionales estrictas.

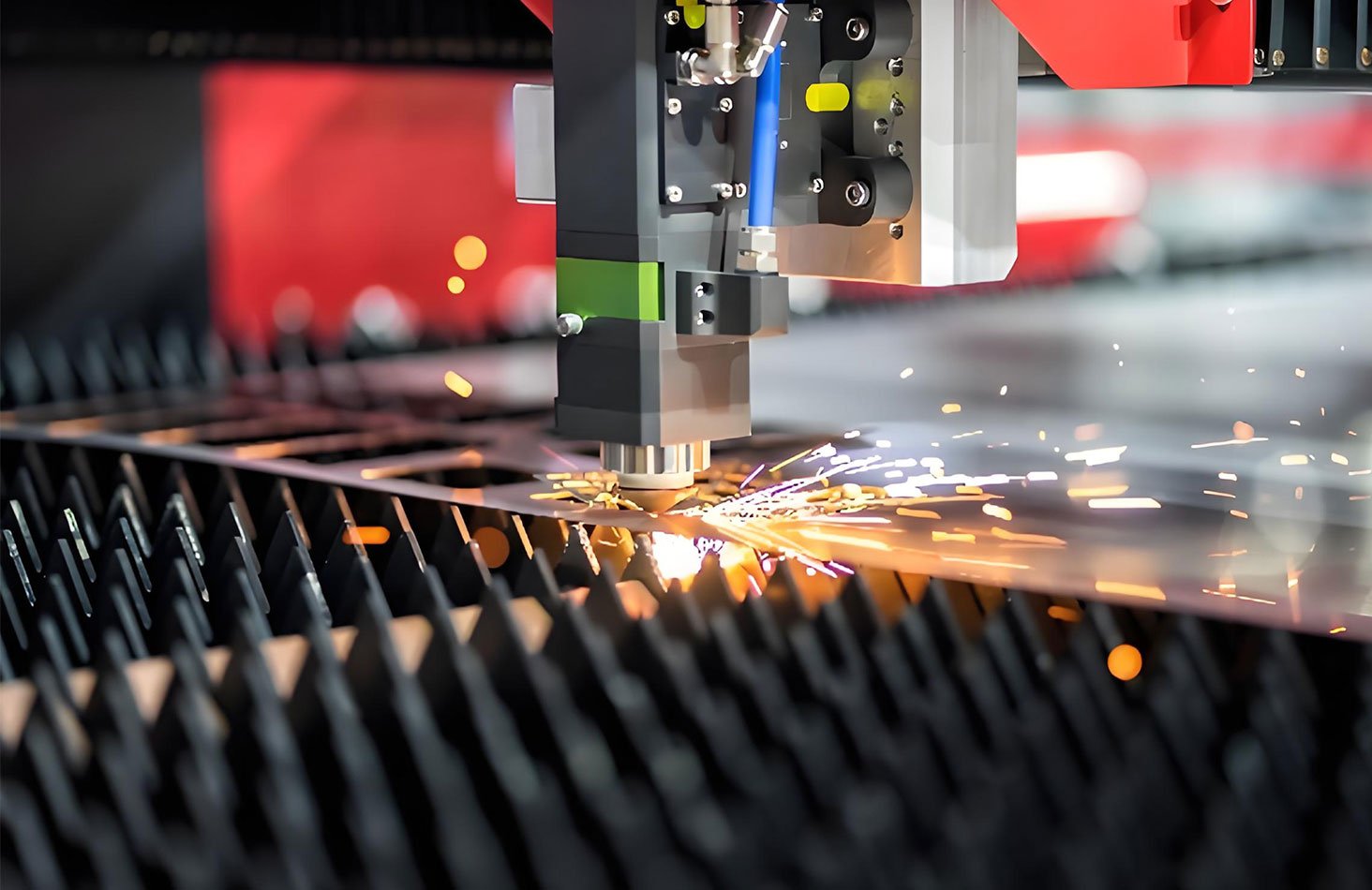

4. Corte por láser:

El corte por láser utiliza un rayo láser de alta potencia para cortar y dar forma al material del molde con excelente precisión. Se suele utilizar para placas finas o para crear patrones intrincados en componentes de moldes, ofreciendo una solución de corte rápida y eficaz.

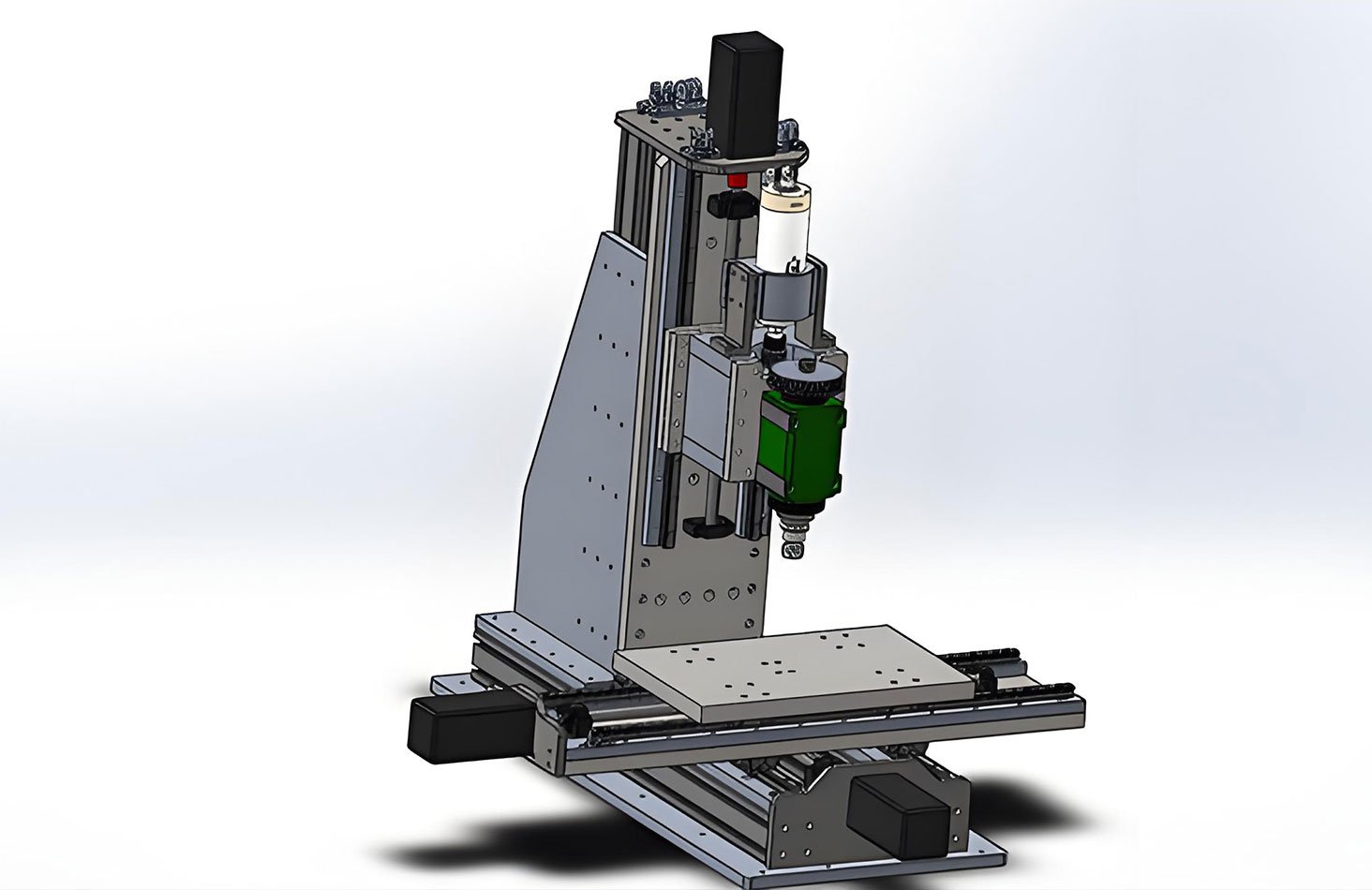

5. Fresado:

El fresado consiste en utilizar una herramienta de corte giratoria, o fresa, para eliminar material de una pieza de trabajo. Esta técnica es ideal para mecanizar grandes superficies planas con gran precisión, así como para crear ranuras, contornos y otras características complejas en componentes de moldes.

6. Tratamiento térmico:

Los procesos de tratamiento térmico, como el temple, el revenido y el endurecimiento superficial, se utilizan para mejorar las propiedades de los materiales de los moldes. Estos tratamientos mejoran la durabilidad, la resistencia al desgaste y la solidez de los moldes, garantizando que cumplan las exigencias de las aplicaciones de alto rendimiento.

¿Cuáles son los procesos de fabricación de los moldes de extrusión de plástico?

La fabricación de moldes de extrusión de plástico implica varios procesos clave que transforman las materias primas en moldes funcionales para la extrusión de plástico. A continuación se ofrece un desglose detallado de estos procesos, que combina tanto pasos generales como consideraciones específicas para garantizar la máxima calidad y rendimiento:

Paso 1: Diseño e ingeniería:

La fase de diseño e ingeniería es el primer paso en la fabricación de moldes de extrusión de plástico. Se crean diseños detallados utilizando software CAD (diseño asistido por ordenador) y se realizan simulaciones para garantizar que el molde pueda cumplir las especificaciones del producto y soportar el flujo de material y las tensiones térmicas. Durante esta fase, se tienen en cuenta el tipo de plástico, su viscosidad, las dimensiones del producto, las tolerancias y la compatibilidad con la máquina de extrusión. El diseño final debe minimizar los defectos y optimizar el proceso de producción, garantizando una fabricación eficaz y sin problemas.

Paso 2: Selección del material:

Elegir el material adecuado para el molde es crucial para garantizar la durabilidad, la resistencia al desgaste y la capacidad de soportar las altas presiones y temperaturas que se dan durante la extrusión. Entre los materiales más utilizados están los aceros para herramientas como P20, H13 o el acero inoxidable. A la hora de seleccionar los materiales, hay que tener en cuenta factores como la temperatura y la presión de funcionamiento, el tipo de plástico utilizado y el equilibrio entre coste y rendimiento. Los materiales de alta calidad garantizan la longevidad y estabilidad del molde en condiciones exigentes.

Paso 3: Mecanizado:

Una vez completados el diseño y la selección de materiales, el molde entra en la fase de mecanizado. Para fabricar los componentes del molde se utilizan técnicas de mecanizado de alta precisión, como fresado CNC, torneado, taladrado y electroerosión (EDM). Estos métodos garantizan que el molde cumpla los requisitos de precisión dimensional, siendo la electroerosión especialmente útil para detalles intrincados. Es esencial conseguir acabados superficiales lisos para minimizar la adherencia del plástico durante la extrusión y garantizar una producción eficaz.

Paso 4: Tratamiento térmico:

El tratamiento térmico es un paso crucial para mejorar la solidez y la resistencia al desgaste del molde. Los tratamientos térmicos más comunes son el temple, el revenido y la nitruración, que mejoran la dureza del molde y le permiten soportar altas presiones y temperaturas durante el proceso de extrusión. Es esencial equilibrar la dureza con la tenacidad para evitar la fragilidad. Minimizar la distorsión durante el proceso de tratamiento es clave para mantener la precisión del molde.

Paso 5: Pulido y acabado:

Tras el tratamiento térmico, el molde se somete a un proceso de pulido y acabado superficial. Las superficies internas se pulen para mejorar la fluidez del plástico y la calidad de la superficie del producto. También pueden aplicarse revestimientos como cromo o níquel para mejorar la resistencia a la corrosión y el desgaste. La suavidad de la superficie del molde afecta directamente a su rendimiento y longevidad, mientras que el revestimiento ayuda a evitar la corrosión y la abrasión, garantizando la durabilidad del molde durante todo su ciclo de vida.

Paso 6: Montaje:

Una vez mecanizados y acabados todos los componentes, el molde se ensambla cuidadosamente. Esto incluye alinear las cavidades del molde, los insertos y otras piezas para garantizar que todo encaja correctamente. Se aplican cierres y sellos para garantizar que el molde es estanco y mantiene la integridad de las vías de flujo durante la extrusión. Es importante respetar tolerancias estrictas durante el montaje para evitar problemas en la producción y garantizar que el molde funcione correctamente en condiciones operativas.

Paso 7: Pruebas y validación:

Tras el montaje, el molde se somete a pruebas en condiciones reales de extrusión utilizando materiales de muestra. El objetivo de las pruebas es detectar problemas como flujo irregular, fugas o imprecisiones dimensionales. Si se detecta algún problema, se ajusta el diseño del molde o los parámetros del proceso para resolverlo. Mediante rigurosas pruebas y perfeccionamiento, se valida el molde para que cumpla los requisitos de producción, garantizando una producción constante y de alta calidad.

Paso 8: Mantenimiento y documentación:

Para garantizar que el molde funcione de forma fiable a lo largo del tiempo, se elabora un programa de mantenimiento. La limpieza, la lubricación y las inspecciones periódicas son esenciales, y los componentes desgastados deben sustituirse con prontitud. También se guarda documentación detallada de los archivos de diseño, los parámetros de mecanizado y los registros de mantenimiento para futuras consultas. Unas buenas prácticas de mantenimiento ayudan a minimizar el tiempo de inactividad y a prolongar la vida útil del molde, garantizando una producción eficiente a largo plazo.

¿Cómo se utilizan los moldes de extrusión en las distintas industrias?

Los moldes de extrusión son una herramienta versátil y esencial en muchas industrias para crear una amplia gama de productos. Al dar forma a los materiales a través de una matriz, los moldes de extrusión permiten la producción eficiente y continua de artículos con perfiles transversales complejos. A continuación se explica detalladamente cómo se utilizan los moldes de extrusión en diversos sectores.

1. Industria del embalaje:

En la industria del envasado, los moldes de extrusión se utilizan para producir diversos materiales de envasado de plástico, como botellas, recipientes y tubos para alimentos, bebidas y productos de cuidado personal. Los materiales más comunes son el polietileno (PE), el polipropileno (PP) y el PET, ideales para crear soluciones de envasado ligeras, flexibles y rentables. El proceso de extrusión garantiza una producción de gran volumen con un mínimo de residuos, satisfaciendo la demanda de la industria de artículos producidos en serie con una calidad constante.

2. Industria médica:

Los moldes de extrusión son esenciales en la industria médica para producir dispositivos como catéteres, guías metálicas, tubos quirúrgicos y dispositivos implantables. Materiales como el PVC, el polietileno (PE) y el polipropileno (PP) se utilizan habitualmente por su biocompatibilidad y durabilidad. La precisión de la extrusión garantiza que los componentes médicos cumplan las estrictas normas reglamentarias de seguridad, higiene y rendimiento, por lo que son cruciales para la fabricación de productos médicos fiables y de alta calidad.

3. Industria del automóvil:

En el sector de la automoción, los moldes de extrusión se utilizan para fabricar componentes ligeros pero duraderos, como conductos de combustible, conductos de freno, conductos de aire, marcos de ventanas y burletes. Los materiales utilizados son aluminio, PVC y diversos termoplásticos. Estos materiales ofrecen resistencia al tiempo que mantienen un bajo peso, lo que mejora el rendimiento del vehículo y la eficiencia del combustible. El proceso de extrusión permite fabricar piezas con formas y perfiles intrincados, fundamentales para los modernos diseños de automóviles.

4. Industria aeroespacial:

Los moldes de extrusión de la industria aeroespacial se emplean para crear componentes ligeros y de alta resistencia, como conductos de combustible, conductos hidráulicos y elementos estructurales. Se utilizan materiales como el aluminio, aleaciones de titanio y polímeros especializados para cumplir los estrictos requisitos de rendimiento de las aplicaciones aeroespaciales. La precisión y fiabilidad del proceso de extrusión garantizan que los componentes aeroespaciales sean ligeros y duraderos, lo que contribuye a mejorar la eficiencia y la seguridad en el diseño de aeronaves.

5. Industria de bienes de consumo:

Los moldes de extrusión se utilizan ampliamente en la industria de bienes de consumo para fabricar productos de uso cotidiano como juguetes, artículos para el hogar, componentes de muebles y láminas de embalaje. Se suelen utilizar materiales como PVC, PET y poliestireno (PS), que ofrecen un equilibrio entre durabilidad, flexibilidad y rentabilidad. El proceso de extrusión permite la producción en serie de bienes de consumo ligeros, duraderos y estéticamente diversos, atendiendo a la gran demanda de calidad y diseño constantes.

6. Industria textil:

En el sector textil, los moldes de extrusión crean fibras sintéticas, hilos y tejidos utilizados en prendas de vestir, tapicería y textiles industriales. Materiales como el tereftalato de polietileno (PET), el nailon y el acrílico se utilizan habitualmente por su resistencia, flexibilidad y capacidad de hilatura. El proceso de extrusión garantiza la producción continua de fibras y tejidos, que pueden tejerse o tricotarse para crear productos textiles versátiles y duraderos.

7. Industria naval:

En la industria naval, los moldes de extrusión se utilizan para crear componentes como accesorios de fontanería, sistemas de ventilación y piezas estructurales para barcos y embarcaciones. Materiales como el aluminio resistente a la corrosión se utilizan habitualmente para soportar el duro entorno marino. El proceso de extrusión ofrece una solución duradera y ligera para crear piezas que deben soportar la exposición al agua y otras condiciones difíciles.

8. Industria de la construcción:

En la construcción, los moldes de extrusión se utilizan para producir materiales como tuberías, marcos de ventanas, marcos de puertas y componentes estructurales, incluidas vigas y canales. Los materiales más utilizados son el PVC, el aluminio y el acero. El proceso de extrusión permite producir secciones largas y continuas con perfiles personalizados, lo que lo hace ideal para crear componentes de construcción que requieren resistencia y durabilidad, así como para minimizar el desperdicio de material durante la fabricación.

9. Industria eléctrica y electrónica:

Los moldes de extrusión desempeñan un papel fundamental en la industria eléctrica y electrónica, donde se utilizan para crear componentes como disipadores térmicos, aislamiento de cables, cubiertas de cables y carcasas para dispositivos electrónicos. Materiales como los termoplásticos y el aluminio se utilizan habitualmente para garantizar la durabilidad, la flexibilidad y el aislamiento eléctrico. La precisión de la extrusión garantiza que estos componentes se produzcan con uniformidad y cumplan las especificaciones requeridas para el rendimiento y la seguridad de los sistemas eléctricos.

10. Industria farmacéutica:

En la industria farmacéutica, los moldes de extrusión se utilizan para fabricar productos como envolturas de comprimidos, cápsulas y jeringuillas. Los materiales utilizados incluyen termoplásticos como el PVC, que proporcionan las propiedades necesarias para fabricar productos de calidad médica. El proceso de extrusión es esencial para garantizar que los componentes farmacéuticos se fabriquen con gran precisión y cumplan estrictas normas de higiene y seguridad, garantizando que cada producto sea fiable y seguro para uso médico.

preguntas frecuentes para el cliente

Primeros pasos con Uplastech

¿Tiene preguntas? Tenemos respuestas.

Estamos especializados en procesos de extrusión y fabricación de moldes de precisión, y ofrecemos soluciones personalizadas para satisfacer sus necesidades de fabricación.

Trabajamos con diversas industrias, como la automoción, la electrónica y los bienes de consumo, centrándonos en asociaciones B2B.

Sí, adaptamos nuestras soluciones a sus necesidades específicas.

Póngase en contacto

No dude en enviarnos un correo electrónico o rellenar el siguiente formulario para obtener un presupuesto.

Correo electrónico: uplastech@gmail.com