Innovaciones en el conformado de láminas dobles | Uplastech

Descubra la avanzada tecnología de conformado de chapa doble de Uplastech para una fabricación de plásticos eficiente y de alta calidad. Explore nuestras soluciones hoy mismo.

Recursos para La guía completa del conformado de chapa doble

¿Qué es el conformado de chapa doble? Una definición completa

El conformado de lámina doble, también conocido como termoformado de lámina doble, es un proceso avanzado de fabricación de plástico que calienta y conforma simultáneamente dos láminas de plástico separadas. A continuación, estas láminas se juntan con precisión y se fusionan en los puntos designados, normalmente alrededor de sus perímetros y en los puntos de contacto internos, mientras aún se encuentran en su estado maleable y caliente. Esta fusión crea un componente único e integrado con una estructura hueca o multipared.

Nombre técnico completo: Termoformado de doble chapaAlias comunes: Termoformado de doble lámina, Termoformado de doble pared.

1. Principios básicos:

① Calefacción de doble hoja: Dos láminas termoplásticas distintas se calientan de forma independiente a su temperatura óptima de conformado.

② Formación simultánea o secuencial: Cada lámina calentada se introduce en o sobre un molde (o mitades de molde) utilizando vacío, presión o una combinación de ambos. Esto puede ocurrir simultáneamente o en rápida sucesión.

③ Alineación y compresión precisas: Las dos chapas conformadas, aún calientes y mantenidas en sus respectivos moldes, se juntan bajo una presión considerable. Esta presión, combinada con el calor residual, hace que las zonas de contacto de las láminas se suelden o fusionen, creando una unión fuerte y hermética.

④ Creación de estructuras huecas: El espacio entre las dos chapas, donde no están soldadas, forma el interior hueco de la pieza.

2. Conceptos básicos:

① Termoplásticos: El proceso se utiliza exclusivamente para materiales termoplásticos, que pueden ablandarse repetidamente por calentamiento y endurecerse por enfriamiento.

② Utillaje: Requiere dos moldes distintos (macho o hembra, o una combinación) que definan la forma de cada mitad de la pieza final. La precisión de estas herramientas es fundamental para una alineación y sellado adecuados.

③ Costura de soldadura: La zona en la que se funden las dos chapas se conoce como cordón de soldadura o pinch-off. La integridad de esta costura es primordial para el rendimiento estructural de la pieza.

Principios fundamentales y conceptos básicos del conformado de chapa doble

El ingenio del conformado de chapa doble reside en su capacidad para producir piezas huecas complejas con una gran integridad estructural y características potencialmente diferentes en cada cara. Varios principios básicos rigen su éxito:

1. Compatibilidad y selección de materiales:

① Ambas chapas deben ser compatibles para la soldadura, lo que normalmente significa que son del mismo material o copolímeros altamente compatibles.

② Los materiales deben poseer una buena resistencia a la fusión y al pandeo para soportar el calentamiento sin adelgazamiento o desgarro excesivos antes del conformado.

Los materiales más comunes son el polietileno de alta densidad (HDPE), el polipropileno (PP), el acrilonitrilo butadieno estireno (ABS), el poliestireno de alto impacto (HIPS), el policarbonato (PC) y las olefinas termoplásticas (TPO).

2. Control independiente de la hoja:

① Las modernas máquinas de conformado de doble chapa suelen permitir un control independiente de la temperatura para cada chapa. Esto es crucial si se utilizan chapas de distintos grosores, colores o incluso formulaciones de material ligeramente diferentes (aunque es un reto).

② Este control garantiza que ambas hojas alcancen simultáneamente sus temperaturas de formado ideales.

3. Aplicación de presión y vacío:

① Normalmente se utiliza el vacío para introducir las láminas calentadas en las cavidades del molde, lo que garantiza una buena definición.

② Se puede aplicar presión de aire entre las hojas (presoplado) o detrás de las hojas (conformado a presión) para ayudar en la distribución del material y conseguir detalles más nítidos.

③ La fase final de compresión (prensado) es fundamental para conseguir una soldadura fuerte.

4. Diseño e ingeniería de utillajes:

① El utillaje debe ser robusto para soportar las fuerzas de conformado y prensado.

② Los mecanismos de alineación precisos son esenciales para garantizar que las dos mitades se unan correctamente.

③ La ventilación es crucial para evacuar el aire atrapado entre la lámina y el molde.

④ Los canales de refrigeración dentro de los moldes ayudan a solidificar la pieza y reducen los tiempos de ciclo.

⑤ Las zonas de cierre o pinzamiento en el utillaje definen las líneas de soldadura y deben diseñarse para que el flujo de material y la fusión sean óptimos.

5. Optimización del tiempo de ciclo:

① La duración total del ciclo incluye la carga de la chapa, el calentamiento, el conformado, el prensado/soldadura, el enfriamiento y la expulsión de la pieza.

② La eficiencia del calentamiento y la refrigeración es clave para minimizar los tiempos de ciclo.

Clasificaciones y tipos de procesos de conformado de chapa doble

El conformado de chapa doble puede clasificarse en función de varios factores y ofrece distintas capacidades:

1. En función de la configuración de la máquina:

① Máquinas lanzadera: Las chapas se cargan, se calientan en una estación de horneado y, a continuación, se "transportan" a una estación de conformado. Adecuada para la producción de volúmenes medios y piezas grandes.

② Máquinas rotativas (carrusel): Presenta múltiples estaciones (por ejemplo, carga, calentamiento, conformado, enfriamiento/descarga) dispuestas en un carrusel circular. A medida que el carrusel gira, las chapas avanzan por cada etapa. Ideal para una producción de mayor volumen y una mayor eficiencia.

③ Máquinas en línea: Las hojas se alimentan desde rollos o pilas precortadas, moviéndose linealmente a través de las etapas de calentamiento, conformado y recorte. Adecuada para la producción de grandes volúmenes de piezas pequeñas.

2. Basado en la presión de conformado:

① Conformado de láminas gemelas al vacío: Se basa principalmente en el vacío para introducir las planchas en los moldes. Más sencillo, pero puede tener limitaciones en cuanto a detalle y profundidad de embutición.

② Conformado de chapas gemelas a presión: Utiliza presión de aire además o en lugar de vacío para forzar las planchas contra los moldes. Permite obtener detalles más nítidos, superficies texturizadas y formas más complejas.

③ Conformado de chapa doble con herramienta emparejada: Aunque todo conformado de chapa doble implica herramientas emparejadas para el prensado, esto puede referirse a procesos en los que ambas mitades del molde contribuyen significativamente a dar forma a características internas y externas complejas mediante interacciones precisas de cavidad/núcleo durante la propia etapa de conformado, no sólo el prensado/soldadura.

3. En función de la complejidad y las características de la pieza:

① Piezas huecas básicas: Estructuras selladas sencillas, como tanques o flotadores.

② Piezas con refuerzo interior: Mediante el diseño de puntos de contacto internos específicos, se pueden formar costillas o estructuras de refuerzo dentro de la cavidad hueca.

③ Piezas con componentes encapsulados: Se pueden colocar elementos como espuma aislante, refuerzos metálicos o herrajes de montaje entre las chapas antes de soldarlas.

④ Piezas Multimaterial (Desafiante): Aunque normalmente se utiliza el mismo material, en teoría es posible formar piezas con distintos materiales para cada chapa si son compatibles con la soldadura. Esto es complejo y menos habitual.

Diversas aplicaciones: ¿Dónde se utiliza el conformado de chapa doble?

La versatilidad del conformado de chapa doble le permite servir a numerosas industrias:

① Automoción: Conductos de aire, plénums, depósitos de fluidos (refrigerante, líquido lavaparabrisas), componentes del tapizado interior, suelos de carga, respaldos de asientos, protectores de bajos, revestimientos de la caja del camión.

② Manipulación industrial y de materiales: Palés, contenedores de transporte, bandejas de estiba, carcasas de maquinaria, cerramientos de equipos, depósitos de productos químicos, conductos, tolvas.

③ Médico: Armarios para equipos médicos, bandejas, carcasas para máquinas de diagnóstico, componentes de ayuda a la movilidad.

④ Ocio y bienes de consumo: Cascos de kayak, tapas de neveras, portacargas de vehículos, juegos infantiles, componentes de muebles (por ejemplo, carcasas de sillas), trineos.

⑤ Edificación y construcción: Encofrados de hormigón, componentes de ventilación, productos de drenaje, unidades sanitarias portátiles.

⑥ Aeroespacial: Conductos, componentes interiores, contenedores de carga (donde el peso ligero y la resistencia son fundamentales).

Conformado de chapas gemelas en acción (Enfoque de fabricación)

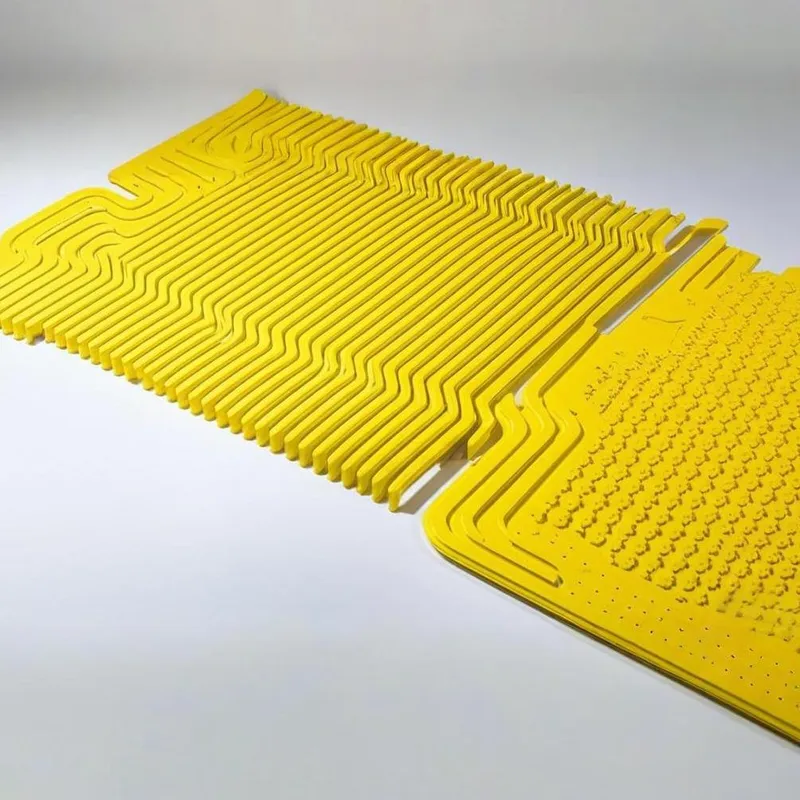

1. Conductos de aire para automóviles:

Los conductos de calefacción, ventilación y aire acondicionado de los vehículos suelen tener formas complejas y huecas diseñadas para canalizar el aire con eficacia. El conformado de doble chapa permite obtener superficies internas lisas para el flujo de aire y la integración de puntos de montaje, todo ello en un componente ligero. Suele ser más rentable que el moldeo por soplado para volúmenes moderados.

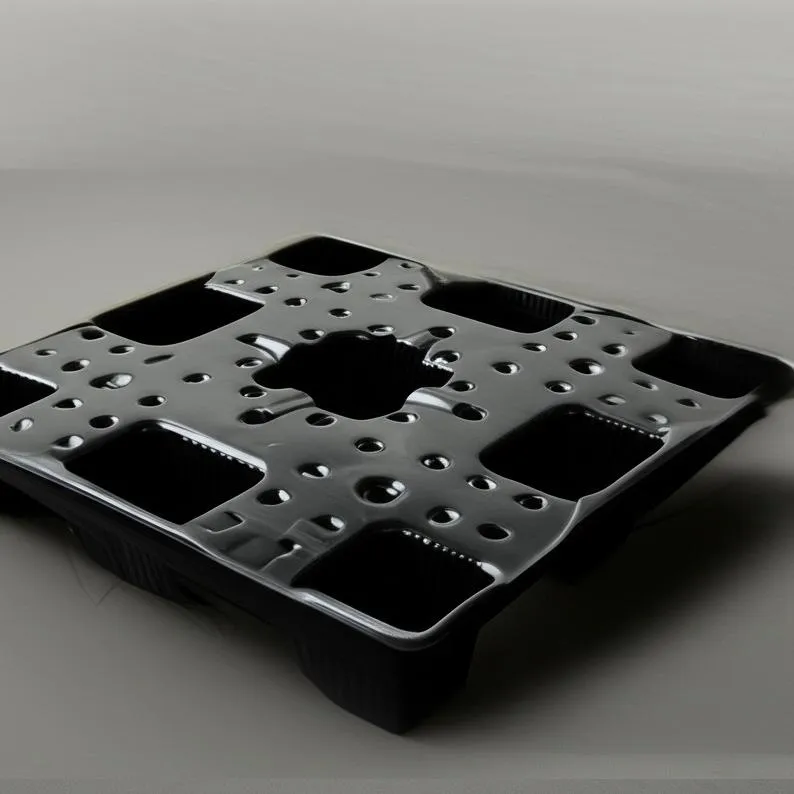

2. Palés de alta resistencia:

Los palés de plástico fabricados mediante conformado de doble chapa pueden diseñarse con nervios de refuerzo internos, lo que los hace excepcionalmente fuertes, duraderos y resistentes a los impactos y a los productos químicos. Ofrecen una alternativa higiénica y duradera a los palés de madera.

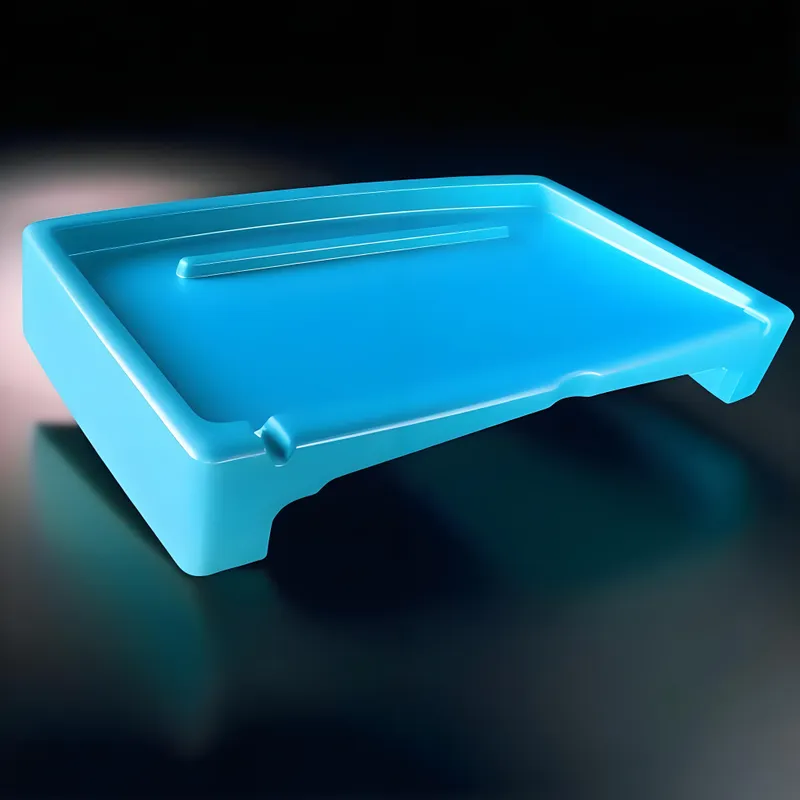

3. Armarios para equipos industriales:

Las carcasas para bombas, generadores o sistemas electrónicos se benefician de la robusta construcción de doble pared. El conformado de doble chapa puede crear carcasas estéticamente agradables y resistentes a los impactos con elementos moldeados, como asas o respiraderos. Los costes de utillaje son significativamente inferiores a los del moldeo por inyección para piezas tan grandes.

4. Cascos de kayak:

Muchos kayaks modernos utilizan HDPE conformado en doble lámina. Este proceso crea un casco flotante, resistente a los impactos y sin costuras (salvo la línea de soldadura central, que es muy fuerte). La posibilidad de tener diferentes colores en la cubierta y el casco (si las láminas se cargan en consecuencia antes del conformado) también es una ventaja.

Conformado de láminas dobles frente a procesos alternativos: Una visión comparativa

| Característica | Conformado de láminas dobles | Termoformado de una hoja | Moldeo por soplado | Moldeo rotacional | Moldeo por inyección |

|---|---|---|---|---|---|

| Piezas huecas | Sí (fuerza primaria) | No (partes abiertas) | Sí (excelente para huecos) | Sí (excelente para huecos) | Posible (gas asistido, etc.), pero complejo |

| Coste de utillaje | Moderado | Bajo | Moderado a alto | Bajo a moderado | Muy alta |

| Coste de la pieza | Moderado | Bajo | Moderado (puede ser bajo a vol. alto) | Moderado a alto (ciclos largos) | Bajo (a vol. muy alto) |

| Duración del ciclo | Moderado | Rápido | Rápido (para soplado por extrusión) | Muy lento | Muy rápido |

| Fuerza | De bueno a excelente | Regular a bueno | De bueno a excelente | Excelente (paredes uniformes) | Excelente |

| Detalle del diseño | Bien | Regular a bueno | Regular (sólo externa bien definida) | Regular (detalles menos nítidos) | Excelente |

| Espesor de pared | Variable, cierto control | Variable (adelgazamiento al extraer) | Variable (puede controlarse un poco) | Muy uniforme | Excelente control |

| Materiales | Termoplásticos | Termoplásticos | Termoplásticos (especialmente PE, PP, PET) | Termoplásticos (especialmente PE), algunos termoestables | Amplia gama de termoplásticos, termoestables |

| Volumen ideal | Bajo a medio (de cientos a miles) | De bajo a alto | Media a muy alta | Bajo a medio | Muy alto (de decenas de miles a millones) |

| Tamaño de la pieza | De pequeño a muy grande | De pequeño a grande | De pequeño a grande | De pequeño a muy grande | De pequeño a grande (muy grande es caro) |

Nota sobre los productos de silicona: El moldeo de doble lámina no suele utilizarse para los productos de silicona. Las siliconas son elastómeros termoestables (o caucho de silicona líquida - LSR), que requieren diferentes métodos de procesamiento como el moldeo por compresión, el moldeo por transferencia o el moldeo por inyección líquida. El aspecto "termoformado" es específico de los termoplásticos que se ablandan al calentarse y se vuelven a endurecer.

Soluciones personalizadas de piezas huecas de plástico de alta resistencia

Descubra cómo el conformado de doble chapa aporta innovación a sus productos. Ofrecemos piezas huecas de plástico de alta resistencia, ligeras y de diseño flexible para automoción, medicina, equipos industriales y mucho más.

Recursos para La guía completa del conformado de chapa doble

- Sopesar las opciones: Ventajas del conformado de chapa doble

- Comprender las limitaciones: Desventajas del conformado de chapa doble

- Características principales y propiedades de los materiales en el conformado de chapa doble

- El proceso de conformado de láminas dobles: Desglose paso a paso

- Parámetros críticos y factores que influyen en el conformado de chapa doble

- Consideraciones de diseño esenciales para el éxito del conformado de chapa doble

Sopesar las opciones: Ventajas del conformado de chapa doble

El conformado de doble chapa ofrece varias ventajas convincentes sobre otros procesos de fabricación de plásticos:

1. Estructuras huecas de doble pared: La principal ventaja es que permite fabricar piezas ligeras pero resistentes.

2. Elevada relación resistencia/peso: Ideal para aplicaciones que requieren integridad estructural sin una masa excesiva.

3. 3. Menores costes de utillaje (en comparación con el moldeo por inyección o soplado): El utillaje suele ser de aluminio, que es menos costoso y más rápido de producir que los moldes de acero necesarios para el moldeo por inyección o la mayoría del moldeo por soplado, especialmente para piezas grandes. Esto lo hace económico para volúmenes de producción bajos o medios.

4. Flexibilidad de diseño:

- Capacidad para formar geometrías complejas y espesores de pared variables en distintas zonas.

- Se pueden utilizar diferentes colores o materiales para cada hoja (si son compatibles).

- Se pueden aplicar diferentes texturas a cada lado de la pieza.

- Pueden integrarse elementos internos como nervaduras y resaltes.

5. Capacidad de encapsulación: Pueden colocarse refuerzos (metal, madera), aislamiento (espuma) u otros componentes entre las chapas antes de soldarlas.

6. Apariencia sin fisuras (en gran medida): Las piezas tienen un aspecto limpio con una única línea de soldadura bien controlada.

7. Buena resistencia al impacto: La estructura de doble pared puede absorber eficazmente la energía del impacto.

8. Capacidad para piezas grandes: El proceso es idóneo para producir piezas muy grandes que resultarían prohibitivamente caras o técnicamente difíciles con el moldeo por inyección.

Comprender las limitaciones: Desventajas del conformado de chapa doble

A pesar de sus ventajas, el conformado de doble chapa también tiene limitaciones:

① Mayor coste de la pieza (en comparación con el termoformado de una sola lámina): Utiliza el doble de material e implica un proceso más complejo.

② Tiempos de ciclo más lentos (en comparación con el moldeo por inyección): El calentamiento, la formación de dos láminas, el prensado y el enfriamiento llevan más tiempo, lo que lo hace menos adecuado para tiradas de producción de volumen extremadamente alto, donde destaca el moldeo por inyección.

③ Limitaciones materiales: Principalmente restringido a termoplásticos. Algunos materiales pueden no tener suficiente resistencia a la fusión para embuticiones profundas o geometrías complejas.

④ Restricciones de diseño:

- Las esquinas internas afiladas pueden ser difíciles de conseguir sin adelgazamiento.

- Mantener un grosor de pared perfectamente uniforme en geometrías complejas es todo un reto.

- El reborde de soldadura (pinch-off) es una característica necesaria y debe acomodarse en el diseño (y a menudo recortarse).

⑤ La integridad de la soldadura es crítica: La resistencia de la pieza depende en gran medida de la calidad de la soldadura entre las dos chapas. El control del proceso es crucial.

⑥ Operaciones secundarias a menudo necesarias: Casi siempre es necesario recortar la brida de soldadura. También pueden ser necesarias otras operaciones como el taladrado o el ensamblaje.

Características principales y propiedades de los materiales en el conformado de chapa doble

El éxito de una pieza conformada con chapas gemelas está intrínsecamente ligado a las propiedades del material elegido y a las características impartidas por el propio proceso.

1. Características clave de la pieza alcanzadas:

① Rigidez estructural: El efecto de viga en I creado por las dos paredes y el espacio de aire cerrado proporciona una excelente rigidez.

② Juntas de estanqueidad: Las soldaduras ejecutadas correctamente crean componentes herméticamente sellados, esenciales para tanques y contenedores.

③ Aislamiento térmico y acústico: La cámara de aire entre las láminas proporciona un aislamiento natural. Esto puede mejorarse encapsulando espuma.

④ Opciones estéticas: Posibilidad de utilizar planchas precoloreadas, aplicar diferentes texturas a cada mitad del molde o incluso utilizar planchas con diferentes acabados (por ejemplo, alto brillo en una cara y mate en la otra).

⑤ Características internas: Pueden diseñarse nervaduras internas complejas o puntos de separación (donde las dos chapas se tocan y se sueldan internamente) para aumentar la resistencia o crear compartimentos separados.

2. Propiedades críticas del material para el conformado de chapa doble:

① Resistencia a la fusión: Capacidad de la lámina de plástico calentada para resistir el pandeo o el desgarro por su propio peso antes y durante el conformado. Crucial para piezas grandes o embuticiones profundas.

Dibujabilidad/Formabilidad: Grado en que un material puede estirarse y moldearse sin que se produzca un adelgazamiento excesivo, desgarros u otros defectos.

③ Resistencia al impacto: Especialmente importante para materiales como HDPE, TPO y PC utilizados en aplicaciones que requieren durabilidad (por ejemplo, palés, componentes de automoción).

Soldabilidad: El material debe fusionarse fácilmente con el calor y la presión para crear una unión fuerte y permanente.

⑤ Estabilidad térmica: Resistencia a la degradación a temperaturas de conformado.

⑥ Resistencia al pandeo: Es fundamental durante la fase de calentamiento para evitar que la lámina se caiga excesivamente y toque los elementos calefactores o se vuelva demasiado fina.

⑦ Coeficiente de dilatación térmica: Influye en la contracción y el posible alabeo cuando la pieza se enfría. Es fundamental que las propiedades del material sean uniformes.

⑧ Resistencia química: Importante para depósitos, contenedores o piezas expuestas a diversos fluidos o entornos.

⑨ Estabilidad UV: Para aplicaciones en exteriores, los materiales suelen necesitar inhibidores de UV para evitar su degradación.

El proceso de conformado de láminas dobles: Desglose paso a paso

Comprender los pasos secuenciales del proceso de conformado de doble chapa es vital para apreciar sus complejidades y puntos de control:

1. Carga de hojas:

- Dos láminas termoplásticas separadas se sujetan en bastidores o soportes individuales. Las láminas pueden precortarse o alimentarse desde rollos para piezas más pequeñas.

- Una sujeción adecuada es esencial para evitar el deslizamiento y garantizar una tensión uniforme durante el calentamiento y el conformado.

2. Calefacción:

- Ambas hojas se transportan a una estación de horneado (o se calientan in situ en algunas máquinas).

- El calentamiento suele realizarse mediante calefactores radiantes (por ejemplo, cerámicos, de cuarzo o halógenos).

- El control preciso de la temperatura es fundamental. Las chapas deben alcanzar su temperatura de conformado específica y uniforme. El sobrecalentamiento puede causar degradación o un pandeo excesivo; el subcalentamiento provoca un conformado deficiente y soldaduras débiles.

- A menudo, los pirómetros de infrarrojos (IR) sin contacto controlan la temperatura de la chapa. El calentamiento por zonas puede emplearse para calentar selectivamente zonas de la chapa en mayor o menor medida, ayudando así a la distribución del material.

3. (Opcional) Pre-Estiramiento / Pre-Blow:

- Para mejorar la distribución del material en piezas profundas o complejas, puede introducirse una ligera presión de aire (pre-soplado) entre la chapa y el molde para abovedar la chapa hacia arriba, o puede utilizarse un plug assist (émbolo mecánico) para pre-estirar el material en cavidades más profundas. Esto ayuda a evitar un adelgazamiento excesivo en zonas críticas.

4. Formación:

- Las láminas calentadas y flexibles se transfieren sobre sus respectivos moldes (macho, hembra o una combinación).

- El vacío se aplica a través de pequeños orificios en los moldes, haciendo descender las planchas para que se ajusten a los contornos del molde.

- Simultánea o alternativamente, se puede aplicar presión de aire a la cara no moldeada de las láminas para forzarlas firmemente contra las superficies moldeadas, consiguiendo un mejor detalle (conformado por presión).

5. Prensado y soldadura (fusión):

- Mientras las chapas formadas aún están calientes y se mantienen en sus respectivos moldes mediante vacío/presión, las dos mitades del molde (platinas) se juntan ejerciendo una gran fuerza.

- Los bordes de las dos láminas (y cualquier punto de contacto interno diseñado en los moldes) se presionan entre sí. La combinación de calor residual y presión hace que el material termoplástico se funda, creando una soldadura permanente.

- El diseño de la zona de "pellizco" o "cierre" de los moldes es fundamental en este caso. Debe permitir que el material fluya y se suelde de forma eficaz y, al mismo tiempo, cortar limpiamente el exceso de material o crear un reborde definido.

6. Refrigeración:

- La pieza recién formada y soldada se mantiene en los moldes cerrados bajo presión mientras se enfría y solidifica.

- El enfriamiento suele acelerarse haciendo circular agua por canales dentro de los moldes de aluminio.

- Un enfriamiento suficiente y uniforme es esencial para mantener la estabilidad dimensional y evitar el alabeo. El tiempo de enfriamiento es una parte importante del ciclo global.

7. Desmoldeo / Retirada de piezas:

- Una vez que la pieza se ha enfriado lo suficiente y solidificado, los moldes se abren.

- Los eyectores de aire o los orificios mecánicos pueden ayudar a liberar la pieza de los moldes.

- Robots u operarios retiran la pieza acabada.

8. Recorte y acabado:

- Debe eliminarse el exceso de material alrededor de la brida de soldadura (rebaba o recorte). Para ello se suelen utilizar fresadoras CNC, troqueles o métodos manuales.

- A continuación, pueden realizarse otras operaciones secundarias, como taladrar orificios, instalar insertos (si no están encapsulados) o ensamblar.

Parámetros críticos y factores que influyen en el conformado de chapa doble

Numerosos parámetros pueden influir en la calidad y la consistencia de las piezas conformadas con chapas gemelas:

1. Temperatura de la hoja: El parámetro más crítico. Debe ser uniforme en cada hoja y óptimo para el material específico.

2. Tiempo de calentamiento: Directamente relacionado con la temperatura de la chapa; demasiado corto conduce a un subcalentamiento, demasiado largo a un sobrecalentamiento/descuelgue.

3. Temperatura del molde: Afecta a la velocidad de enfriamiento, al acabado superficial y a la posibilidad de alabeo. La clave es mantener una temperatura constante en el molde.

4. Nivel de vacío y sincronización: Un vacío insuficiente da lugar a una mala definición; aplicado demasiado tarde o demasiado pronto puede causar problemas.

5. Presión de aire (si se utiliza): Nivel y sincronización para el conformado a presión o el presoplado.

6. Fuerza de prensado (tonelaje): Se necesita una fuerza suficiente para obtener una soldadura fuerte sin aplastar la pieza.

7. Tiempo de prensado/soldadura: Durante este tiempo, las chapas se mantienen bajo presión a la temperatura de soldadura.

8. Tiempo de enfriamiento: Debe ser suficiente para que la pieza se solidifique y mantenga su forma al desmoldarla.

9. Propiedades del material: Índice de fluidez, resistencia a la fusión, resistencia al pandeo, tolerancia de espesor de las chapas brutas.

10. Diseño de utillaje: Ventilación, diseño de los pellizcos, disposición de los canales de refrigeración, precisión de la alineación.

11. Condiciones ambientales: Los cambios extremos de temperatura o humedad en la planta pueden afectar al comportamiento del material y al calentamiento.

Consideraciones de diseño esenciales para el éxito del conformado de chapa doble

El diseño de piezas específicas para el proceso de conformado de chapa doble es crucial para la fabricabilidad, el rendimiento y la rentabilidad:

1. Ángulos de calado:

Los ángulos de desmoldeo generosos (normalmente de 3 a 5 grados o más por lado) son esenciales en todas las paredes verticales para facilitar el desmoldeo de las piezas.

2. Radios y filetes:

Evite las esquinas afiladas. Utilice radios generosos en todas las esquinas internas y externas para evitar el adelgazamiento del material, las concentraciones de tensiones y las grietas.

3. Variación del espesor de la pared:

Comprenda que el grosor de la pared variará. Las zonas más estiradas serán más delgadas. Diseñe para garantizar que se cumplen los espesores de pared críticos mínimos. Si el adelgazamiento es un problema, considere la posibilidad de acanaladuras o separaciones para aumentar la resistencia.

4. Brida soldada / Diseño Pinch-Off:

- Deje espacio para la brida de soldadura.

- El diseño de la zona de pinzado en la herramienta determina la calidad de la soldadura y la facilidad de recorte.

- Asegúrese de que hay suficiente material para una soldadura robusta.

5. Ratio de sorteo:

La relación entre la profundidad de la embutición y la abertura. Los calados más profundos provocan un mayor adelgazamiento. Mantenga una relación de profundidad razonable para el material elegido. (Por ejemplo, una relación de embutición de 1:1 significa que la profundidad es igual a la anchura/longitud). Las relaciones de tracción más altas (por ejemplo, 3:1 o 4:1) son cada vez más difíciles.

6. Funciones "Kiss-Off" internas:

Son puntos o nervios donde las dos chapas se tocan y se sueldan internamente. Aumentan considerablemente la rigidez y la resistencia. Diseña cuidadosamente su colocación y tamaño.

7. Socavones:

Es posible con núcleos plegables, levas u otros componentes móviles de la herramienta, pero añaden complejidad y coste al utillaje.

8. Acabado y textura de la superficie:

Pueden aplicarse texturas a las superficies del molde para impartirlas en la pieza de plástico. Esto puede ocultar pequeñas imperfecciones y mejorar la estética.

9. Tolerancias:

El conformado de chapa doble suele tener tolerancias más holgadas que el moldeo por inyección. Diseñe teniendo esto en cuenta. Las tolerancias típicas pueden ser de ±0,5 mm a ±1,5 mm o más, en función del tamaño y la complejidad de la pieza.

10. Selección de materiales:

Elija los materiales en función de los requisitos de uso final (solidez, resistencia química, exposición a la temperatura, estabilidad a los rayos UV) y de su idoneidad para el conformado de láminas dobles (resistencia a la fusión, capacidad de embutición).

Diseño y rentabilidad de estructuras huecas complejas

Explore las posibilidades del termoformado de doble lámina. Al conformar y fusionar simultáneamente dos láminas de plástico, creamos piezas con estructuras internas complejas, paredes dobles y alta integración, al tiempo que optimizamos los costes de producción.

Recursos para La guía completa del conformado de chapa doble

- Diseño para la fabricación: Mejores prácticas para el conformado de chapa doble

- Resolución de problemas comunes en el conformado de chapa doble

- Control de calidad e inspección en piezas conformadas de chapa doble

- Ayuda para la toma de decisiones: ¿Es el conformado de chapa doble adecuado para su proyecto?

- Tecnologías y conceptos de fabricación relacionados

- Tendencias futuras e innovaciones en el conformado de chapa doble

Diseño para la fabricación: Mejores prácticas para el conformado de chapa doble

Cumplir los principios de diseño para la fabricación (DFM) es fundamental para producir piezas de doble chapa rentables y de alta calidad:

1. Simplifique la geometría siempre que sea posible:

Las formas complejas aumentan el coste de las herramientas y los retos de procesamiento.

2. Mantener un espesor de pared nominal uniforme:

Aunque las variaciones son inevitables, hay que empezar con un grosor de chapa nominal constante y unas características de diseño que minimicen el excesivo adelgazamiento localizado.

3. Maximizar radios:

Los radios generosos (mínimo 3 veces el grosor del material, idealmente más) mejoran el flujo de material, reducen la tensión y evitan el desgarro.

4. Incorporar un borrador adecuado:

Al menos 3° por lado es un buen punto de partida; más es mejor, especialmente para superficies texturizadas o calados profundos.

5. Definir claramente las ubicaciones de las soldaduras:

Asegúrese de que las líneas de soldadura estén en zonas que puedan tolerar el pinzamiento y proporcionar integridad estructural. Evite que los elementos funcionales críticos estén demasiado cerca de las líneas de soldadura.

6. Diseñar despedidas eficaces:

- Garantizar una superficie suficiente para una soldadura interna fuerte.

- Evite los besos que crean bolsas de aire atrapadas.

- Considere su impacto en el flujo de materiales de ambas hojas.

7. Tenga en cuenta las mermas:

Todos los plásticos se encogen al enfriarse. Tenga en cuenta las tasas de contracción específicas de cada material al diseñar las herramientas.

8. Considere los requisitos de recorte:

Diseñe las piezas de modo que el recorte sea sencillo y no comprometa la integridad de la pieza. Facilite el acceso a las herramientas de recorte.

9. Planificar la encapsulación con antelación:

Si se van a encapsular insertos u otros componentes, diseñe características en los moldes para localizarlos y sujetarlos con precisión durante el conformado.

10. Especifique las tolerancias de forma realista:

Comprenda la capacidad del proceso y no sobreespecifique las tolerancias, ya que esto aumenta los costes.

11. Comuníquese con el fabricante:

La colaboración temprana entre el diseñador y el especialista en conformado de chapa doble es crucial para optimizar el diseño para el proceso.

Resolución de problemas comunes en el conformado de chapa doble

| Problema | Posibles causas | Soluciones |

|---|---|---|

| Soldadura deficiente / Delaminación | Temperatura insuficiente de la chapa, tonelaje insuficiente de la prensa, tiempo de soldadura incorrecto, superficies contaminadas de la chapa, materiales incompatibles, mal diseño del pinzamiento. | Aumentar la temperatura de la chapa/molde, aumentar el tonelaje de la prensa, optimizar el tiempo de soldadura, limpiar las chapas, verificar la compatibilidad de los materiales, rediseñar el pinch-off. |

| Adelgazamiento excesivo / Agujeros | Sobrecalentamiento, esquinas afiladas en el molde, relación de estirado excesiva, grosor insuficiente del material, estirado previo deficiente. | Reduzca la temperatura de la chapa, aumente los radios, reduzca la profundidad de embutición, utilice material de chapa más grueso, optimice el presoplado o el plug assist. |

| Cinchas / Puentes | Vacío insuficiente, aire atrapado, enfriamiento prematuro del material antes del conformado completo, chapa demasiado fría. | Aumentar el vacío, mejorar la ventilación del molde, garantizar que la lámina esté a la temperatura óptima de conformado, optimizar el ciclo de calentamiento. |

| Alabeo / Distorsión | Enfriamiento desigual, tiempo de enfriamiento insuficiente, tensiones internas, diseño deficiente de la pieza (por ejemplo, grandes zonas planas sin soporte). | Optimizar el enfriamiento del molde (uniformidad y velocidad), aumentar el tiempo de enfriamiento, recocer las piezas (si procede), añadir nervaduras para mejorar la rigidez, ajustar la temperatura de la chapa. |

| Manchas superficiales / marcas de frío | Molde demasiado frío, plancha demasiado fría, humedad en el material, contaminación en el molde o la plancha. | Aumente la temperatura del molde/plancha, seque previamente los materiales higroscópicos, limpie bien los moldes y las planchas. |

| Calidad incoherente de las piezas | Fluctuaciones de la temperatura de la chapa, incoherencias del material, variaciones de la cadencia de los ciclos, desgaste de las herramientas. | Implemente controles de proceso más estrictos, verifique la calidad del material, automatice los ciclos siempre que sea posible, inspeccione y mantenga las herramientas con regularidad. |

| Dificultad de desmoldeo | Ángulos de desmoldeo insuficientes, socavados sin utillaje adecuado, pegado de la pieza debido a un embalaje excesivo o a un molde demasiado caliente. | Aumentar los ángulos de desmoldeo, rediseñar para rebajes o utilizar herramientas adecuadas, optimizar la refrigeración, aplicar desmoldeo si es necesario (aunque generalmente se evita). |

Control de calidad e inspección en piezas conformadas de chapa doble

Mantener un alto nivel de calidad requiere un enfoque sistemático de la inspección:

1. Inspección de materias primas:

Verificar el grosor de la chapa, el color, el tipo de material y la ausencia de contaminantes o daños.

2. Inspección inicial:

Inspeccionar minuciosamente la primera pieza producida después de la puesta a punto o de cualquier cambio de proceso. Compruebe todas las dimensiones críticas, la integridad de la soldadura, el grosor de la pared y el aspecto estético.

3. Controles en curso:

Controla regularmente:

- Temperaturas de las hojas (mediante pirómetros).

- Tiempos de ciclo (calentamiento, conformado, enfriamiento).

- Niveles de vacío y presión.

- Inspección visual de las piezas en busca de defectos (disparos cortos, bandas, alabeos, imperfecciones superficiales).

- Integridad de las soldaduras (por ejemplo, ensayos destructivos de piezas de muestra cortando soldaduras abiertas, o métodos no destructivos, si procede).

4. Comprobaciones dimensionales:

Utilice calibradores, calibres, CMM (máquina de medición por coordenadas) para las dimensiones críticas sobre una base de muestreo.

5. Pruebas funcionales:

Si procede, probar las piezas para su función prevista (por ejemplo, pruebas de estanqueidad para tanques, pruebas de carga para paletas).

6. Inspección cosmética:

Compruebe la consistencia del color, el acabado de la superficie y la ausencia de arañazos o marcas.

7. 7. Documentación:

Mantener registros de los parámetros del proceso, los resultados de las inspecciones y las medidas correctoras adoptadas.

Ayuda para la toma de decisiones: ¿Es el conformado de chapa doble adecuado para su proyecto?

Tenga en cuenta estas preguntas para decidir si el conformado de chapa doble es un proceso adecuado:

1. ¿Es esencial o muy beneficiosa una estructura hueca o de doble pared para la función de la pieza (por ejemplo, resistencia, flotabilidad, aislamiento, canalización)? (SÍ señala una sábana doble)

2. ¿Cuál es el volumen de producción anual previsto? (De cientos a decenas de miles suele ser suficiente. Muy bajo podría ser prototipos / otros métodos; muy alto podría favorecer la inyección / moldeo por soplado).

3. ¿Cuál es el tamaño de la pieza? (La chapa gemela destaca en piezas medianas y muy grandes en las que el utillaje de moldeo por inyección resultaría excesivamente caro).

4. ¿Son los costes de utillaje una limitación importante? (El utillaje de doble hoja suele ser inferior al de inyección/soplado).

5. ¿Existen requisitos para colores o materiales diferentes en lados opuestos de la pieza? (Posible con sábana doble, aunque puede ser complejo).

6. ¿Es necesario encapsular otros componentes (por ejemplo, espuma, refuerzos metálicos) dentro de la pieza? (Un punto fuerte de la sábana doble).

7. ¿Cuáles son los requisitos estructurales? (La sábana doble ofrece una buena relación resistencia-peso).

8. ¿Son las tolerancias muy ajustadas (por ejemplo, submilimétricas)? (El moldeo por inyección podría ser mejor; la chapa gemela tiene tolerancias más amplias).

9. ¿La pieza tiene detalles externos e internos extremadamente complejos que requieren gran precisión? (El moldeo por inyección puede ofrecer una mayor fidelidad para detalles muy intrincados).

10. ¿Cuál es el principal requisito material? (Debe ser un termoplástico moldeable).

Si muchas respuestas se inclinan por las ventajas que ofrece el conformado de doble chapa, es un firme candidato para seguir investigando.

El contexto más amplio: Tecnologías y conceptos de fabricación relacionados

1. 1. Termoformado de una sola lámina (conformado al vacío, conformado a presión, conformado en cortina):

Corriente arriba/Simplificador: El conformado de doble chapa es una evolución de estos procesos. El conformado de una sola lámina crea piezas abiertas a partir de una lámina de plástico. Es más sencillo y, por lo general, tiene unos costes de herramientas/piezas más bajos, pero no puede crear estructuras huecas cerradas en un solo paso.

2. Moldeo por soplado (moldeo por extrusión-soplado, moldeo por inyección-soplado, moldeo por estirado-soplado):

Alternativa para piezas huecas: El moldeo por soplado es excelente para la producción de grandes volúmenes de piezas huecas, como botellas y depósitos. Suele consistir en extrudir un parison (tubo de plástico fundido) o moldear por inyección una preforma y, a continuación, inflarla dentro de un molde. El utillaje puede ser más caro que el de chapa doble para piezas de tamaños comparables, pero los costes por pieza pueden ser más bajos en volúmenes muy elevados.

3. Moldeo rotacional (rotomoldeo):

Alternativa para piezas huecas grandes y complejas: El polvo de plástico se carga en un molde, que se calienta y gira sobre varios ejes. El polvo se funde y recubre el interior del molde. Produce piezas sin tensiones con paredes de grosor uniforme, ideales para depósitos muy grandes y formas huecas complejas. Los tiempos de ciclo son largos y los costes de las piezas pueden ser más elevados, pero el utillaje es relativamente barato.

4. Moldeo por inyección:

Alternativa de gran volumen y precisión: El plástico fundido se inyecta a alta presión en un molde de acero. Excelente para piezas complejas de alta precisión en volúmenes muy elevados. El utillaje es muy caro. Puede crear piezas huecas mediante gas o moldeando dos mitades y luego ensamblándolas/soldándolas, lo que añade pasos y costes en comparación con el conformado integral de doble chapa.

5. Moldeo de espuma estructural:

Alternativa para piezas rígidas y ligeras: Tipo de moldeo por inyección en el que se introduce un agente espumante que crea un núcleo celular y una piel sólida. El resultado son piezas ligeras y rígidas. No es intrínsecamente hueca como la chapa doble.

6. Extrusión de plásticos:

Proceso ascendente: Produce perfiles continuos, láminas, tubos y películas. Las láminas de plástico utilizadas en el conformado de chapa doble son a su vez producto de un proceso de extrusión.

7. Procesos de unión y ensamblaje:

Aguas abajo/Alternativa: Si no se utiliza chapa doble, dos piezas moldeadas o formadas por separado pueden unirse mediante soldadura por ultrasonidos, soldadura por placa caliente, adhesivos o fijaciones mecánicas para crear un ensamblaje hueco. La chapa doble integra este paso de unión en el proceso de conformado.

Tendencias futuras e innovaciones en el conformado de chapa doble

El sector del conformado de chapa doble sigue evolucionando, impulsado por la demanda de mayor eficacia, mejor calidad y capacidades ampliadas:

1. Formulaciones avanzadas de materiales:

Desarrollo de termoplásticos con mayor resistencia a la fusión, mejor maleabilidad y propiedades específicas (por ejemplo, mayor resistencia al calor, mejor resistencia al impacto, contenido sostenible/reciclado) adecuados para las exigentes aplicaciones de láminas dobles.

2. Mejora del control y la automatización de máquinas:

- Controles PLC más sofisticados para una gestión precisa del calentamiento, la presión, el vacío y los tiempos.

- Mayor uso de la robótica para la carga de chapas, retirada de piezas y operaciones secundarias como el recorte.

- Supervisión de procesos en tiempo real y registro de datos para garantizar la calidad y el mantenimiento predictivo.

3. Tecnologías de calefacción mejoradas:

Sistemas de calentamiento más eficientes y precisos, como calentadores IR avanzados con un control de zonas más preciso, para optimizar la uniformidad de la temperatura de la hoja y reducir el consumo de energía.

4. Software de simulación:

Mayor adopción de herramientas CAE (ingeniería asistida por ordenador) para simular el proceso de conformado de chapas gemelas. Esto ayuda a predecir el comportamiento de los materiales, identificar posibles problemas de adelgazamiento o entramado y optimizar el diseño de las herramientas antes de fabricarlas físicamente, lo que reduce el tiempo y los costes de desarrollo.

5. Piezas más grandes y complejas:

Avanzar hacia una maquinaria capaz de manipular chapas aún más grandes y conformar geometrías más intrincadas, incluidas las que tienen estructuras internas complejas.

6. Integración del etiquetado en molde/decoración (IML/IMD):

Aunque es más común en el moldeo por inyección, hay interés en adaptar tecnologías similares para el termoformado con el fin de crear piezas decoradas directamente en el molde.

7. Prácticas sostenibles:

Mayor atención al uso de materiales reciclados y reciclables, la reducción del consumo de energía por pieza y la minimización de los desechos.

8. Procesos híbridos:

Exploración de la combinación del conformado de doble chapa con otras tecnologías para conseguir características o eficiencias únicas de las piezas.

preguntas frecuentes para el cliente

Primeros pasos con Uplastech

¿Tiene preguntas? Tenemos respuestas.

Estamos especializados en extrusión, conformado al vacío, moldeo por soplado y fabricación de moldes de precisión, y ofrecemos soluciones personalizadas para satisfacer sus diversas necesidades de fabricación.

Trabajamos con diversos sectores, como automoción, electrónica, bienes de consumo y envasado, centrándonos en asociaciones B2B y ofreciendo soluciones de extrusión, termoformado, moldeo por soplado y fabricación de moldes de precisión.

Sí, adaptamos nuestras soluciones a sus necesidades específicas.

Póngase en contacto

No dude en enviarnos un correo electrónico o rellenar el siguiente formulario para obtener un presupuesto.

Correo electrónico: uplastech@gmail.com