Soluciones de moldeo por vacío de pared gruesa

Termoformado de precisión para aplicaciones de gran espesor. Explore los servicios de termoformado de pared gruesa respaldados por expertos para aplicaciones industriales, de automoción y aeroespaciales.

Guía para el moldeo por vacío de pared gruesa (gran espesor) a medida

¿Qué es el encofrado al vacío para paredes gruesas?

El conformado al vacío de pared gruesa (también conocido como termoformado de calibre grueso o conformado al vacío de lámina gruesa) es un proceso especializado de fabricación de plástico diseñado para dar forma a láminas de plástico gruesas (normalmente ≥2 mm) en componentes duraderos y de alta resistencia. El proceso implica:

- Calefacción: Las láminas de plástico (ABS, PC, PP, etc.) se ablandan mediante calentadores infrarrojos o cerámicos hasta alcanzar un estado flexible (por ejemplo, 160-180°C para ABS).

- Moldeado: La lámina calentada se coloca sobre un molde y la presión del vacío (hasta 25-28 inHg) tira de ella contra la superficie del molde para reproducir geometrías complejas.

- Enfriamiento y recorte: El enfriamiento rápido (mediante nebulización de aire o agua) solidifica la forma, seguida de un recorte CNC para obtener bordes de precisión.

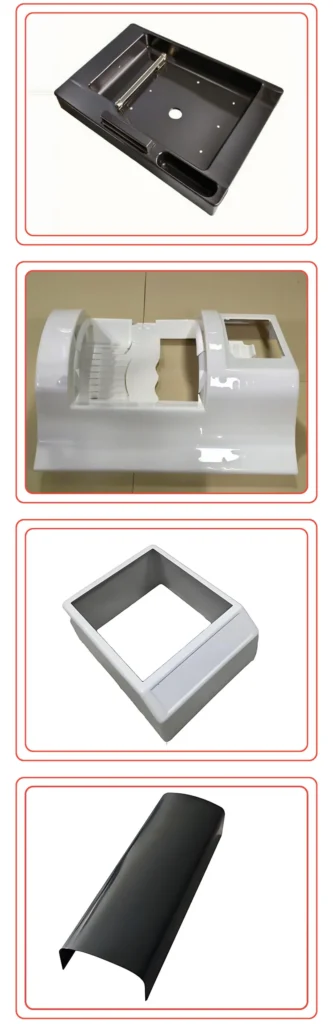

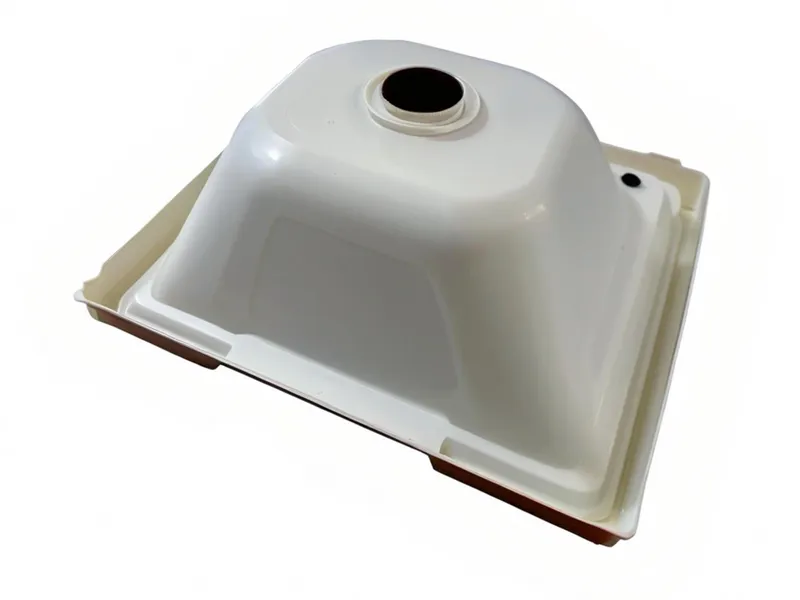

Este método es ideal para piezas estructurales de gran tamaño que requieren robustez, como paneles de automoción, cerramientos industriales o señalización 3D.

Variaciones del proceso:

① Conformado a presión: Combina vacío y aire comprimido (3-6 bar) para obtener detalles más nítidos en chapas gruesas.

② Conformado de doble hoja: Une dos láminas moldeadas para estructuras huecas (por ejemplo, palés industriales).

③ Formación de cortinas: Pandeo asistido por gravedad de chapas calentadas sobre moldes macho para obtener un espesor uniforme.

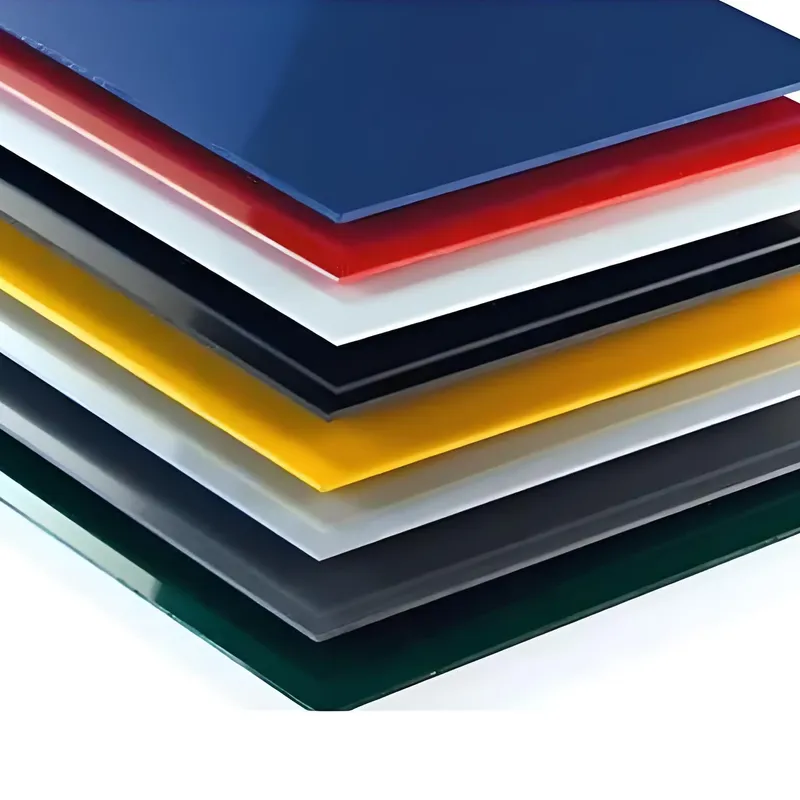

Guía de selección de materiales: ABS, PC, HDPE y más

Combinando las especificaciones técnicas de las normas industriales y las aplicaciones prácticas, he aquí un análisis exhaustivo de la selección de materiales para el conformado al vacío de paredes gruesas:

1. ABS (acrilonitrilo butadieno estireno):

① Aplicaciones:

- Componentes de automoción (salpicaderos, cajas de herramientas).

- Carcasas electrónicas (armarios para equipos industriales).

- Carcasas de dispositivos médicos.

Principales ventajas:

- Alta resistencia al impacto (ideal para piezas estructurales).

- Excelente estabilidad dimensional durante el conformado de galgas gruesas (gama de espesores de 1-20 mm).

- Fácil tratamiento posterior (pintura, galvanoplastia).

③ Consideraciones sobre el proceso:

- Requiere un calentamiento de 180-220°C para un conformado al vacío óptimo.

- Compatible con superficies texturadas (por ejemplo, patrones de grano de cuero para interiores de automóviles).

④ Ejemplo de caso:

- Cubiertas de máquinas de ABS ignífugo formadas al vacío (certificación UL94 V-0).

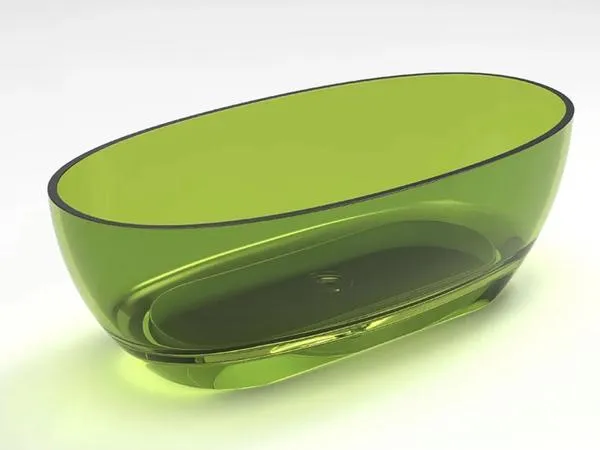

2. PC (Policarbonato):

① Aplicaciones:

- Cubiertas protectoras transparentes (equipos médicos, protecciones de maquinaria).

- Componentes interiores aeroespaciales.

Principales ventajas:

- Claridad similar a la del cristal (transmitancia luminosa >88%).

- Resistencia al calor hasta 135°C.

③ Consideraciones sobre el proceso:

- Se requiere un control estricto de la temperatura (estrecho margen de conformado: 190-210°C).

- Imprescindible presecado (contenido de humedad <0,02%).

④ Ejemplo de caso:

- Paneles de cabina de avión de PC resistente a los rayos UV (3-6 mm de grosor).

3. HDPE (polietileno de alta densidad):

① Aplicaciones:

- Contenedores resistentes a productos químicos (tanques de almacenamiento industrial).

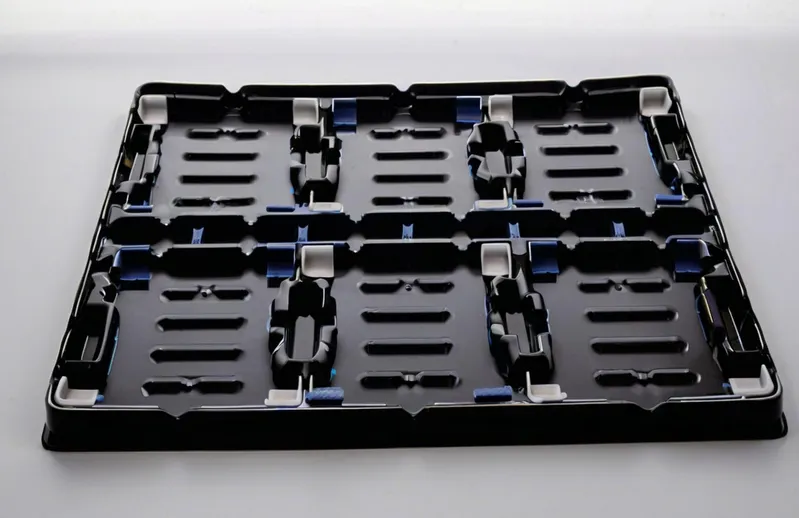

- Palés de gran resistencia y sistemas de manipulación de materiales.

Principales ventajas:

- Resistencia superior a las grietas por tensión (más de 500 horas en las pruebas ASTM D1693).

- Rentable para la producción a gran escala (30-50% menor coste de material frente al ABS).

③ Consideraciones sobre el proceso:

- Espesor óptimo de conformado: 4-12 mm.

- Requiere accesorios de refrigeración especializados para evitar el alabeo.

④ Ejemplo de caso:

- Bandejas antiestáticas de polietileno de alta densidad para la fabricación de productos electrónicos.

4. PETG (PET modificado con glicol):

① Aplicaciones:

- Envases de calidad alimentaria (envases conformes con la FDA).

- Sistemas de exposición para minoristas.

Principales ventajas:

- Combina la conformabilidad del PVC con la resistencia química del PET.

- Baja temperatura de conformado (110-130°C).

③ Ejemplo de caso:

- Bandejas transparentes de PETG para instrumental médico (esterilizables por rayos γ).

5. PP (polipropileno):

① Aplicaciones:

- Envases de alimentos (vasos de yogur, recipientes aptos para microondas).

- Productos médicos desechables (jeringuillas, botellas intravenosas, bandejas de esterilización).

- Contenedores industriales (depósitos de almacenamiento de productos químicos, cisternas agrícolas).

Principales ventajas:

- Ligereza y resistencia a la fatiga: Ideal para diseños de pared delgada con flexión repetida (por ejemplo, bisagras vivas en tapas de botellas).

- Inercia química: Resiste ácidos, álcalis y disolventes orgánicos.

- Autoclavable: Soporta la esterilización por vapor (121°C+) para aplicaciones médicas.

- Rentable: Bajo coste de la materia prima y alta reciclabilidad.

③ Desafíos de las paredes gruesas:

- Propenso a la contracción y alabeo en secciones de gran calibre (>3 mm).

- Requiere control de la temperatura del molde (40-80°C) para mejorar la estabilidad dimensional.

④ Ejemplo de caso:

- Bandejas médicas de un solo uso: Diseños esterilizables por rayos gamma y conformes a la FDA con cierres a presión integrados.

- Revestimientos para IBC industriales: Contenedores de PP de 8-12 mm de espesor para el transporte de líquidos corrosivos.

| Material | Aplicaciones | Propiedades clave | Idoneidad para el termoformado de paredes gruesas | Ejemplos de uso |

|---|---|---|---|---|

| ABS | Piezas de automóvil, electrónica | Alta resistencia, resistencia al impacto | (Formas complejas) | Caja de herramientas |

| PC | Fundas transparentes, productos sanitarios | Alta transparencia, resistencia al calor | (Requiere un control preciso de la temperatura) | Protecciones para máquinas |

| HDPE | Contenedores industriales, palés | Resistencia química, reciclabilidad | (Espesor de pared uniforme) | Bandejas antiestáticas |

| PETG | Envasado de alimentos, expositores | Aprobado por la FDA, alta tenacidad | (Moldeo de precisión) | Recipientes transparentes para alimentos |

| PP | Artículos de pared delgada, bandejas médicas | Ligereza, resistencia a la fatiga | (Propenso a la contracción en paredes gruesas) | Bandejas farmacéuticas |

Pasos clave del proceso: De la lámina de plástico al producto final

Pasos clave del proceso y puntos técnicos del conformado al vacío de pared gruesa (termoformado de pared gruesa/conformado al vacío de gran espesor).

1. Selección y pretratamiento del material:

① Selección del material de la chapa:

- Materiales comunes: ABS (con un grosor de 4 mm o más y una superficie de alto brillo), HDPE (excelente resistencia al desgaste, adecuado para palés de rotación), PVDF (resistencia a altas temperaturas y a la corrosión química, adecuado para escenarios industriales).

- Pretratamiento del material: Chapas gruesas (4 - 6 mm) limpias y secas para evitar que las impurezas afecten a la calidad del conformado.

② Calefacción y descalcificación:

- Control de la temperatura: Ajuste el intervalo de calentamiento en función de las características del material (por ejemplo, el ABS requiere 200 - 220°C, y el HDPE 150 - 170°C) para garantizar un ablandamiento uniforme.

- Método de calentamiento: Utilice calentadores infrarrojos o de cuarzo para evitar el sobrecalentamiento local que puede causar la deformación de la chapa.

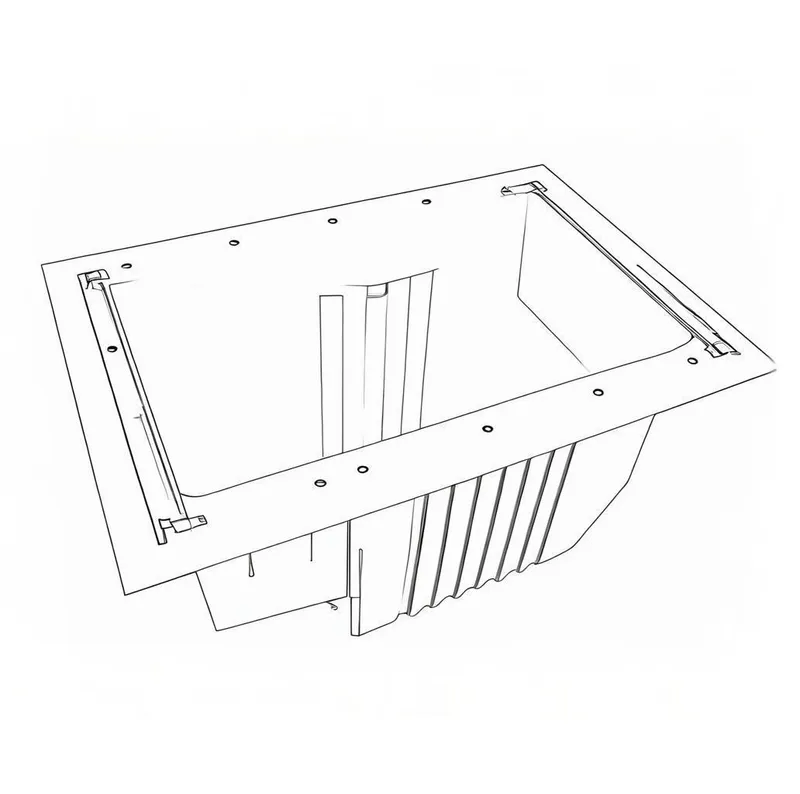

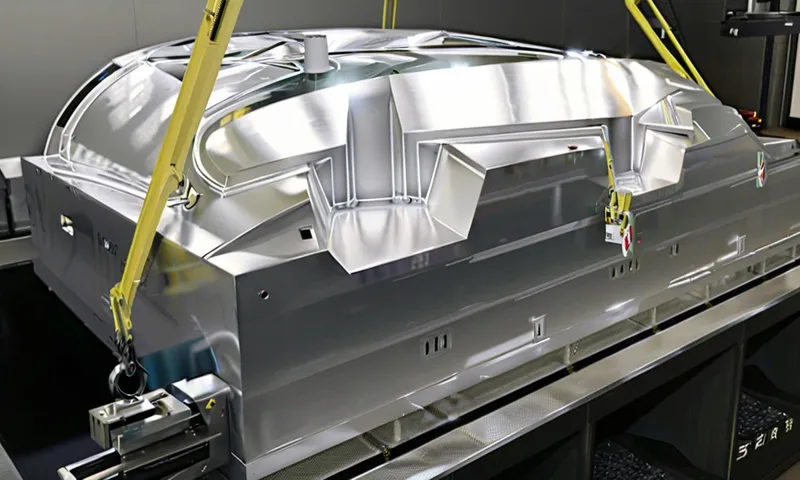

2. Diseño de moldes y proceso de conformado:

① Selección del tipo de molde:

- Moldes de una cara (moldes macho/hembra): Los moldes macho son adecuados para productos con cavidades profundas, mientras que los moldes hembra pueden mejorar la finura de la superficie.

- Moldes especiales: Se recomiendan moldes de aluminio macizo (con alto acabado superficial) para productos transparentes, y se requieren émbolos auxiliares para productos con estructuras complejas.

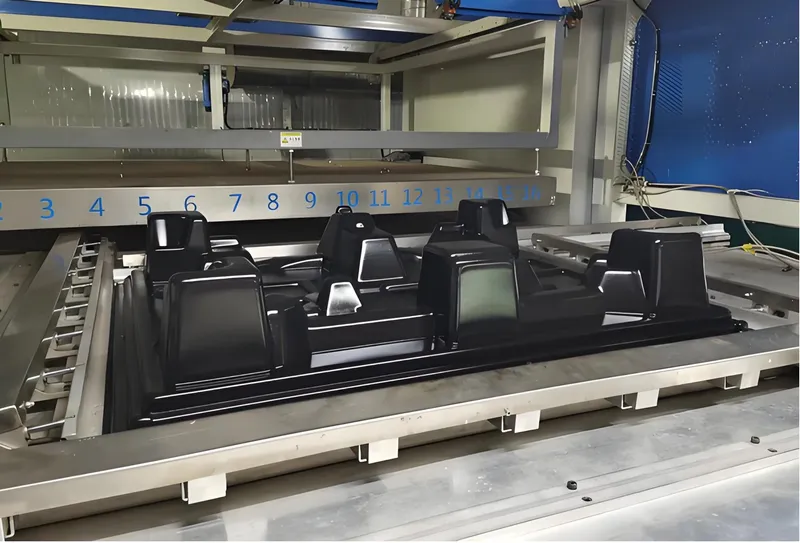

② Conformado por vacío y presión:

- Adsorción por vacío: Utilice presión negativa para presionar la lámina ablandada contra el contorno del molde. El grado de vacío debe controlarse con precisión (valor de referencia: ≥0,08MPa).

- Presión de aire auxiliar: Aplique aire comprimido (presión de 0,3 - 0,6MPa) para acelerar el estiramiento del material y reducir las burbujas de aire.

3. Optimización del enfriamiento y el desmoldeo:

① Enfriamiento y conformación:

- Método de enfriamiento: Utilice sistemas de refrigeración por aire o agua para controlar la velocidad de enfriamiento y evitar el agrietamiento por tensión.

- Gestión del gradiente de temperatura: Enfríe primero el lado en contacto con el molde para reducir la contracción desigual de las piezas de pared gruesa.

② Tratamiento de desmoldeo:

- Diseño cónico de desmoldeo: Un cono de ≥0,5° para superficies lisas y ≥1,5° para superficies rugosas garantiza un desmoldeo suave.

- Desmoldeo automatizado: Las termoformadoras de chapa gruesa totalmente automatizadas están equipadas con mecanismos de desmoldeo para reducir la intervención manual.

4. 4. Tratamiento posterior y control de calidad:

① Recorte y tratamiento secundario:

- Corte de bordes: Utilice cortadoras CNC o láser para eliminar el exceso de rebabas.

- Procesamiento funcional: Taladrar agujeros, pulir o aplicar revestimientos superficiales (por ejemplo, revestimientos de fluorocarbono PVDF para mejorar la resistencia a la intemperie).

② Inspección de calidad:

- Inspección del espesor de la pared: Utilice un medidor de espesor ultrasónico para verificar la uniformidad (error objetivo <5%).

- Pruebas de resistencia: Simulan el entorno de carga real para verificar la resistencia al impacto y al desgaste.

Aplicaciones en todos los sectores: Automoción, medicina y más

El conformado al vacío de pared gruesa (también conocido como termoformado de gran espesor, termoformado de pared gruesa o termoformado de chapa gruesa) es un proceso de fabricación versátil ampliamente utilizado en industrias que requieren componentes duraderos y de formas complejas. A continuación se indican las principales aplicaciones en los sectores más importantes:

1. Industria del automóvil:

El conformado al vacío de paredes gruesas es fundamental para el aligeramiento y el diseño funcional de los automóviles:

- Componentes interiores: Paneles de salpicadero, revestimientos de puertas y consolas centrales fabricados con láminas de ABS o PP, que ofrecen gran resistencia y texturas personalizables.

- Piezas exteriores: Parachoques, guardabarros y paneles aerodinámicos de la carrocería con materiales resistentes a los impactos, como el HDPE o mezclas de ABS+TPU.

- Sistemas de iluminación: Carcasas de faros delanteros y traseros con una claridad óptica precisa, a menudo fabricadas en PMMA o PC.

2. Industria médica:

Las aplicaciones médicas dan prioridad a la higiene, la durabilidad y la precisión:

- Armarios para equipos: Cubiertas de máquinas de resonancia magnética, carcasas de instrumentos quirúrgicos y carcasas de ventiladores con materiales esterilizables como PETG o ABS de calidad médica.

- Bandejas: Componentes de máquinas de rayos X y bandejas de equipos de laboratorio con propiedades antiestáticas.

- Embalaje personalizado: Embalaje reutilizable de herramientas quirúrgicas (3-5 mm de grosor) para esterilización por óxido de etileno

3. Electrónica de consumo y electrodomésticos:

- Electrodomésticos: Revestimientos de frigoríficos, cubiertas de lavadoras y componentes de lavavajillas que utilizan PP o HDPE para su resistencia química.

- Carcasas electrónicas: Paneles traseros de televisores, chasis de ordenadores y paneles de control con ABS ignífugo o PC.

4. Aeroespacial y Transporte:

- Interiores de aeronaves: Compartimentos superiores, paneles de los respaldos de los asientos y revestimientos del habitáculo fabricados con materiales compuestos ligeros e ignífugos.

- Componentes ferroviarios: Bases de los asientos y revestimiento interior del tren con materiales de alta resistencia y bajo peso.

5. Soluciones industriales y de envasado:

- Herramientas a medida: Bandejas resistentes y cubiertas protectoras para piezas de maquinaria.

- Expositores para minoristas: Señalización duradera, soportes para productos y unidades de punto de venta con superficies texturizadas para la marca.

Ventajas sobre el moldeo por inyección

A continuación se exponen las cinco principales ventajas del moldeo por vacío de pared gruesa frente al moldeo por inyección, analizadas en combinación con las características técnicas y las aplicaciones industriales:

1. Coste del molde y flexibilidad de la producción:

Los moldes para la conformación al vacío de paredes gruesas suelen ser de aluminio o materiales compuestos. Tienen una estructura simple y bajos costes de fabricación (alrededor de 10% - 30% de moldes de inyección). Esta característica los hace más económicos para la producción de pequeños lotes o el desarrollo de prototipos. Por el contrario, el moldeo por inyección requiere moldes de acero de precisión, que son adecuados para la producción de grandes lotes, pero exigen una elevada inversión inicial.

2. Utilización de materiales y control de residuos:

El moldeo por vacío consiste en calentar una lámina de plástico de una sola capa y adsorberla para darle forma. Los restos pueden reciclarse, con lo que se reduce el desperdicio de material. En el moldeo por inyección, el plástico fundido debe llenar toda la cavidad del molde. En el caso de las piezas de paredes gruesas, la contracción desigual puede dar lugar a redundancia de material, y es más difícil reciclar los residuos.

3. Uniformidad de la estructura de la pared gruesa y control de la tensión:

El moldeo por vacío puede reducir la tensión interna mediante un estiramiento y enfriamiento uniformes en piezas de pared gruesa, evitando problemas comunes en el moldeo por inyección como abolladuras y alabeos. Por ejemplo, para piezas interiores de automóviles con un grosor de pared superior a 5 mm, el moldeo por vacío puede mantener la planitud de la superficie, mientras que el moldeo por inyección puede provocar vacíos internos debido a una presión de empaquetado insuficiente.

4. Adaptabilidad a estructuras geométricas complejas y a gran escala:

El moldeo por vacío destaca en la producción de piezas de pared gruesa de gran tamaño (como carcasas de equipos de aviación o bandejas de equipos médicos). El tamaño de una sola pieza puede alcanzar varios metros y se adapta perfectamente a superficies curvas complejas. El moldeo por inyección está limitado por la apertura y cierre del molde y la capacidad de la máquina de moldeo por inyección, lo que dificulta la producción de piezas de gran tamaño o ultragruesas.

5. Protección del medio ambiente y energía:

El proceso de moldeo por vacío consume menos energía y no requiere un sistema de inyección de alta presión, lo que se ajusta a la tendencia de fabricación ecológica. En cambio, los procesos de fusión y alta presión del moldeo por inyección consumen más energía. Los productos de pared gruesa requieren un ciclo de enfriamiento más largo, lo que aumenta aún más el consumo de energía.

Desafíos del conformado al vacío de paredes gruesas

El conformado al vacío de paredes gruesas presenta retos únicos en comparación con los procesos de termoformado estándar. Factores como el flujo de material, el control de la temperatura, la complejidad del utillaje y el tiempo de ciclo afectan significativamente a la calidad y la eficacia. La gestión de la tensión residual, los defectos superficiales y las limitaciones de los materiales es crucial para conseguir piezas de alto rendimiento y dimensionalmente estables.

1. Flujo y uniformidad del material:

El conformado al vacío de paredes gruesas requiere un control preciso del flujo de material para evitar espesores de pared desiguales. El termoformado de gran espesor suele tener problemas con el estiramiento incompleto debido a la movilidad limitada del polímero, lo que provoca puntos débiles o concentraciones de tensión en los productos finales.

2. Control de temperatura:

El termoformado de láminas gruesas exige una gestión térmica estricta. Un exceso de calor puede degradar las cadenas de polímeros, mientras que un calentamiento insuficiente provoca fragilidad. Equilibrar los gradientes de temperatura en secciones gruesas (por ejemplo, ≥6 mm) es fundamental para evitar deformaciones o delaminaciones.

3. Complejidad de las herramientas y los moldes:

Las geometrías complejas en el conformado al vacío de paredes gruesas requieren moldes de alta precisión con sistemas de refrigeración avanzados. Los moldes de gran espesor deben soportar una exposición prolongada al calor y elevadas fuerzas de sujeción, lo que aumenta los costes de diseño y mantenimiento.

4. Tiempo de ciclo y eficiencia energética:

El procesamiento de materiales gruesos (por ejemplo, ABS, HDPE) implica ciclos de calentamiento/enfriamiento prolongados, lo que eleva el consumo de energía. Optimizar la duración de los ciclos sin comprometer la integridad estructural sigue siendo un reto clave.

5. Tensión residual y estabilidad dimensional:

Las piezas termoformadas de pared gruesa suelen retener tensiones residuales debido a un enfriamiento desigual, lo que provoca distorsiones tras el moldeo. Gestionar los índices de contracción y garantizar la precisión dimensional es fundamental para las aplicaciones funcionales.

6. Defectos superficiales:

El termoformado de gran calibre puede dar lugar a imperfecciones superficiales como texturas de piel de naranja o atrapamiento de aire, especialmente en secciones de embutición profunda. El diseño del canal de vacío y las técnicas de preestirado del material son vitales para mitigar este problema.

7. Limitaciones en la selección de materiales:

No todos los polímeros son adecuados para el moldeo por vacío de pared gruesa. Se prefieren los materiales de alta resistencia a la fusión (por ejemplo, PE reticulado), pero las opciones son limitadas en comparación con el termoformado de calibre fino, lo que restringe la flexibilidad del diseño.

Soluciones de moldeo por vacío de pared gruesa

Descubra soluciones de termoformado duraderas y de alta precisión con soporte de diseño personalizado y versatilidad de materiales. Solicite presupuesto hoy mismo.

Guía para el moldeo por vacío de pared gruesa (gran espesor) a medida

- Consideraciones de diseño para la integridad estructural

- Control de calidad: Espesor de pared y acabado superficial

- Casos prácticos: Moldeo por vacío de paredes gruesas

- Conformado al vacío de pared gruesa frente a conformado al vacío de pared delgada

- Opciones de personalización: Texturas y postprocesado

- Nuestro flujo de servicio integral

Consideraciones de diseño para la integridad estructural

A continuación se exponen las principales consideraciones de diseño para la integridad estructural en los procesos de termoformado de pared gruesa:

1. Selección y pretratamiento del material:

① Polímeros de alto rendimiento: Dar prioridad al PVDF (por ejemplo, Solvay PVDF serie 20808), ABS modificado o PC para la estabilidad térmica y la resistencia UV en el conformado al vacío de pared gruesa.

② Control de uniformidad de la chapa: Mantener la tolerancia de espesor ≤±5% mediante presecado (por ejemplo, 105°C/4h) para eliminar los microvoids inducidos por la humedad en el termoformado de calibre grueso.

2. Diseño de gradiente de espesor de pared:

① Optimización de la transición: Utilice transiciones cónicas o curvas (radio ≥3× espesor de pared, R≥3T) para evitar grietas de tensión. Ejemplo: Ángulo de transición de 45° para salpicaderos de automóviles con cambios de espesor de 8→4 mm.

② Normas de espesor mínimo:

- Piezas pequeñas (≤200mm): ≥2mm

- Piezas grandes (≥400mm): ≥3mm + nervios de refuerzo.

3. Ingeniería de moldes y compatibilidad de procesos:

① Selección del tipo de molde:

- Moldes hembra: Ideales para cavidades poco profundas (profundidad ≤3× grosor), por ejemplo, carcasas de dispositivos médicos.

- Moldes macho: Para alta precisión dimensional interior (por ejemplo, envases industriales), pero limitar el adelgazamiento del fondo a <15%.

② Ángulos de calado: ≥3° (≥5° para piezas transparentes); aumentar 0,5° por cada 0,1 mm de profundidad de textura.

4. Parámetros del proceso térmico:

| Parámetro | Gama de pared gruesa | Gama de pared delgada |

|---|---|---|

| Temperatura de calentamiento | 210-290°C (control por zonas) | 180-240°C |

| Presión de vacío | ≥95 kPa (multietapa) | ≥90 kPa |

| Tasa de enfriamiento | 2-4°C/s (refrigeración por nebulización) | 5-8°C/s (refrigeración por aire) |

| Tiempo de espera | Espesor (mm) ×1,2-1,5s | Espesor(mm) ×0,8s |

5. Estrategias de refuerzo estructural:

① Diseño de costillas:

- Altura ≤5T, grosor de la raíz 0,6-0,8T, punta ≥0,4T

- Ejemplo: distancia entre nervios de 80 mm para armarios de 400 mm de longitud.

② Orificios de ventilación: Añada orificios de Φ3-30 mm sin carga para reducir la resistencia al vacío y facilitar la alineación del montaje.

6. Gestión del estrés:

① Refrigeración por etapas:

- Enfriamiento rápido hasta Tg+20°C (elimina la tensión de conformado)

- Enfriamiento lento hasta Tg-10°C (liberación del estrés de orientación molecular)

- Refrigeración forzada a temperatura ambiente.

② Recocido: 2-4h a Tg-30°C para piezas >8mm de espesor (por ejemplo, plásticos técnicos).

Control de calidad: Espesor de pared y acabado superficial

En el caso de los productos termoformados de pared gruesa (también denominados termoformado de gran espesor o termoformado de chapa gruesa), es fundamental mantener un grosor de pared y un acabado superficial uniformes. A continuación se describen estrategias clave para el control de calidad en estos procesos:

1. Control del espesor de la pared:

① Uniformidad de precalentamiento del material: Garantice un calentamiento uniforme de la lámina termoplástica para evitar el adelgazamiento o engrosamiento localizado durante el conformado. Los sistemas avanzados de control de la temperatura pueden optimizar los ciclos de precalentamiento.

② Optimización del diseño de moldes: Utilice moldes de precisión con presión de aire y vacío ajustables para regular la distribución del material. Las simulaciones (por ejemplo, el análisis de elementos finitos) ayudan a predecir los patrones de flujo de las piezas de pared gruesa.

③ Control del espesor en tiempo real: Implementar sensores en línea (por ejemplo, ultrasónicos o láser) para medir el espesor durante el conformado. Ajuste los parámetros dinámicamente en función de la información recibida.

④ Inspección posterior al moldeo: Utilice muestras de control de calidad para verificar la consistencia del espesor entre lotes. El control estadístico de procesos (CEP) puede identificar desviaciones en las tendencias de producción.

2. Garantía de acabado superficial:

① Calidad de la superficie del molde: Pulir los moldes con un acabado de alta calidad (por ejemplo, norma SPI A1) para minimizar las imperfecciones de la superficie del producto final.

② Selección de materiales: Opte por resinas de gran pureza y baja viscosidad para reducir defectos superficiales como la piel de naranja o las líneas de flujo, habituales en el conformado al vacío de paredes gruesas.

③ Tasas de enfriamiento controladas: El enfriamiento gradual evita las irregularidades superficiales inducidas por la tensión. Las estaciones de enfriamiento de temperatura controlada o las cuchillas de aire garantizan una solidificación uniforme.

④ Técnicas de postprocesado: Los procesos secundarios (por ejemplo, lijado, revestimiento) pueden mejorar la calidad de la superficie para aplicaciones que requieren una precisión estética.

3. Marcos sistemáticos de calidad:

① Adoptar las normas ISO 9001: Implantar un sistema de gestión de la calidad (SGC) que abarque la adquisición de materiales, la validación de procesos y las inspecciones finales.

② Combinar protocolos de GC/CC: Integrar la garantía de calidad (por ejemplo, auditorías de procesos) con el control de calidad en tiempo real (por ejemplo, detección automatizada de defectos) para abordar tanto los riesgos sistémicos como los operativos.

Casos prácticos: Moldeo por vacío de paredes gruesas

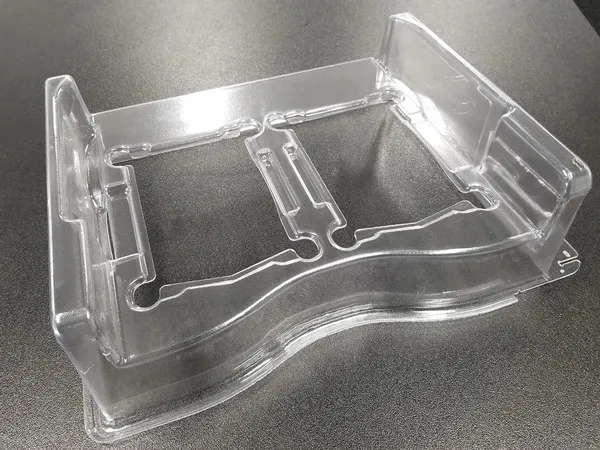

El conformado al vacío de paredes gruesas (también denominado termoformado de gran espesor o conformado a presión de láminas gruesas) representa un método transformador de procesamiento de polímeros para producir componentes estructurales con paredes de más de 3 mm de espesor. Esta técnica da forma térmica a termoplásticos de ingeniería como ABS, HDPE y PVC en geometrías complejas mediante moldeo asistido por vacío/presión, consiguiendo tolerancias de precisión de hasta ±0,25 mm en radomos aeroespaciales.

1. Fabricación de componentes aeroespaciales:

En el desarrollo de sistemas UAV, el conformado al vacío de paredes gruesas con láminas de ABS de alto impacto de 3-6 mm permitió la producción de radomos ligeros. El proceso asistido por presión logró una precisión de curvatura de ±0,25 mm al tiempo que redujo los costes de utillaje en 60% en comparación con los métodos de moldeo de materiales compuestos, lo que demuestra cómo el conformado en cortina de gran espesor resuelve los retos de precisión en la producción de carcasas aeronáuticas.

2. Protección de equipos médicos:

Se desarrollaron carcasas esterilizables para unidades de resonancia magnética portátiles utilizando termoformado de lámina gruesa de PVC de grado médico de 4 mm. Este método, aplicado según las normas ISO de clase 8 para salas blancas, acortó los ciclos de producción de 12 semanas (fabricación tradicional de metal) a 3 semanas, manteniendo la compatibilidad con autoclaves, lo que demuestra las ventajas del termoformado de lámina gruesa.

3. Soluciones de almacenamiento de energía para automoción:

Las carcasas de baterías de HDPE ignífugo termoformado de pared gruesa de 8 mm superaron las pruebas de caída de 1,5 m y lograron una reducción de peso de 30% frente a las alternativas metálicas. El diseño de nervaduras integradas mediante conformado al vacío de gran calibre proporcionó un refuerzo estructural sin ensamblaje secundario, ejemplificando soluciones resistentes a las caídas en la fabricación de componentes para vehículos eléctricos.

4. Sistemas de cultivo agrícola:

Se han fabricado bandejas reutilizables de 5 mm de polietileno de alta densidad con propiedades resistentes a los fertilizantes mediante un conformado de calibre grueso en varias etapas. Con bordes entrelazados y redes de drenaje de raíces, estas bandejas soportan más de 200 ciclos de crecimiento en operaciones de cultivo vertical, lo que ilustra el papel del conformado a presión de pared gruesa en los equipos de agricultura sostenible.

Consejos:

| Variación del proceso | Características principales |

|---|---|

| Encofrado de calada gruesa | Enables deep-draw geometries >150mm |

| Moldeado de ampollas gruesas | Ideal para reproducir texturas superficiales |

| Conformado a presión de chapa gruesa | Mejora la definición de los detalles en materiales de 5-12 mm |

| Conformado al vacío multietapa | Adecuado para utillajes complejos de varias cavidades |

Comparación: Moldeo por vacío de pared gruesa frente al moldeo por vacío de pared delgada

A la hora de elegir entre el conformado al vacío de pared gruesa y de pared fina, es fundamental conocer sus diferencias para seleccionar el método de fabricación adecuado. El moldeo por vacío de pared gruesa, utilizado a menudo para componentes estructurales, ofrece una mayor durabilidad y resistencia a los impactos, por lo que es ideal para aplicaciones pesadas como carcasas de baterías y armarios industriales. Por el contrario, el moldeo por vacío de pared delgada es preferible para la producción ligera y de gran volumen, que suele encontrarse en envases y bienes de consumo.

1. Definiciones básicas:

Encofrado al vacío de grueso calibre:

- Espesor del material: 2-15 mm (plásticos técnicos como ABS, PC, acrílico).

- Proceso: Requiere equipos semiautomáticos; a menudo es necesario el recorte o taladrado CNC posterior al conformado. Los moldes de aluminio son habituales.

- Aplicaciones: Cerramientos industriales (drones, dispositivos médicos), paneles de automoción, señalización de gran tamaño.

Moldeo por vacío de galga fina:

- Grosor del material: 0,14-2 mm (rollos de PVC, PET, PS).

- Proceso: Utiliza máquinas automatizadas de alta velocidad con troquelado para los bordes. Los moldes pueden ser de cobre o aluminio.

- Aplicaciones: Envasado de alimentos, blísteres, bandejas de cosméticos.

2. Comparación de claves:

| Aspecto | Calibre grueso | Calibre fino |

|---|---|---|

| Tipos de material | ABS, PC, láminas acrílicas | Rollos de PVC, PET, PS |

| Eficacia de la producción | Menor rendimiento (tiempos de ciclo por pieza más largos) | Alto rendimiento (docenas de piezas/minuto) |

| Coste del moho | Moldes de aluminio caros | Moldes de cobre/matriz de bajo coste |

| Resistencia del producto | Alta resistencia al impacto, duradero para cargas pesadas | Usos ligeros y no estructurales |

| Sostenibilidad | Reciclable pero de alto consumo energético | Eficiencia energética; algunos biodegradables (por ejemplo, PET) |

3. Ventajas y limitaciones:

Pros de calibre grueso:

- Alternativa rentable al moldeo por inyección.

- Admite texturas 3D complejas y estructuras curvas.

- Durabilidad para uso exterior/industrial.

Contras de grueso calibre:

- Alto consumo de energía y requisitos de postprocesamiento.

- Rebabas en los bordes que requieren un recorte secundario.

Pros de calibre fino:

- Rentable para la producción en serie.

- Tratamientos superficiales flexibles (impresión, flocado).

Contras de calibre fino

- Frágil debido a las paredes finas y al grosor desigual.

- Resistencia estructural limitada.

Opciones de personalización: Texturas y postprocesado

Conseguir el acabado superficial y la integridad estructural perfectos en la fabricación de plásticos requiere técnicas de personalización avanzadas. Desde el gofrado y la selección de materiales hasta las mejoras posteriores al procesamiento, como los revestimientos y el recorte CNC, estos métodos garantizan un rendimiento óptimo en sectores como la automoción, la arquitectura y los bienes de consumo.

1. Opciones de personalización de texturas:

① Relieve y texturas superficiales:

- Patrones 3D: Conseguibles a través del diseño del molde, incluyendo patrones geométricos, logotipos específicos de la marca o efectos de relieve. Los moldes de aluminio suelen utilizarse para texturas de alta precisión.

- Acabados superficiales: Las opciones incluyen acabados brillantes, mates, texturados o semitransparentes. Materiales como el ABS y el PVC son los preferidos para texturas complejas, mientras que el PMMA (acrílico) se adapta a diseños que difunden la luz.

② Compatibilidad de materiales:

- El ABS y el PVC son ideales para el gofrado de gran detalle debido a su estabilidad térmica y conformabilidad. El PMMA se recomienda para aplicaciones que requieran claridad óptica (por ejemplo, paneles de iluminación).

2. Técnicas de postprocesado:

① Recubrimientos superficiales e impresión:

- Pintura en spray: Pinturas de calidad automovilística con correspondencia de colores Pantone y resistencia a los rayos UV para una mayor durabilidad en exteriores.

- Serigrafía: Admite logotipos o texto con una resolución de hasta 0,3 mm, adecuada para señalización y marcas.

- Protección antiarañazos/UV: Los aditivos como los estabilizadores UV o los retardantes de llama mejoran el rendimiento en entornos difíciles (por ejemplo, piezas de automóviles, paneles de construcción).

② Mejoras estructurales y funcionales:

- Recorte CNC: Garantiza unos bordes lisos y una precisión dimensional exacta, fundamental para los componentes listos para el montaje.

- Metalizado/grabado láser: Añade acabados metálicos o marcas permanentes con fines estéticos o funcionales.

3. Flujo de trabajo de diseño y producción:

① Creación de prototipos y DFM (diseño para la fabricación):

- Acepta archivos 3D o muestras físicas para su reproducción. Los equipos de ingeniería optimizan los diseños para el moldeo por vacío, teniendo en cuenta los rebajes y los ángulos de inclinación.

② Certificaciones y control de calidad:

- Cumple las normas ISO, con certificaciones de materiales (por ejemplo, conformidad con la FDA para PET de calidad alimentaria) y pruebas de muestras de resistencia a impactos y a la intemperie.

4. Aplicaciones clave:

① Automoción:

- Parachoques ABS de pared gruesa con texturas en relieve y revestimientos antiarañazos.

② Arquitectura:

- Paneles murales de PVC con revestimientos ignífugos y acabados mates para tiendas o espacios industriales.

③ Bienes de consumo:

- Bandejas de PET con revestimientos antimicrobianos para envasado de alimentos.

Nuestro flujo de servicio integral

1. Revisión del concepto

Alinear especificaciones, materiales (PVC/PET/PP) y bocetos con ventas/ingeniería. Evaluar el coste, la función y la viabilidad del termoformado.

2. Diseño 3D

Cree modelos de cavidades en 3D, optimizando el grosor y el flujo de material. Las simulaciones garantizan la resistencia a la tensión y la viabilidad de la producción en serie.

3. Creación de prototipos

Producir prototipos impresos en CNC/3D para probar el ajuste, la estética y el sellado. Ajuste de tolerancias para compatibilidad con maquinaria automatizada.

4. Fabricación de moldes

Finalizar moldes de aluminio/composite con análisis DFM. Integración de canales de refrigeración y pruebas de durabilidad para un rendimiento de alto ciclo.

5. Conformado al vacío

Calentar láminas de plástico hasta que se vuelvan flexibles; moldear al vacío sobre moldes. Controlar los parámetros (temperatura, presión) para evitar defectos como el alabeo.

6. Recorte

Recorte el material sobrante con cuchillas o troqueladoras de precisión. Añada perforaciones o alisado de bordes para una integración perfecta en el envase.

7. Acabado

Mejora los productos conformados al vacío mediante pintura, revestimiento UV, texturizado o grabado láser para acabados (mate, brillante, metálico).

8. QA & Packaging

Realizar pruebas de estanqueidad, comprobaciones dimensionales e inspecciones visuales. Montar bivalvas y embalar con cartones/códigos de barras aptos para la exportación.

preguntas frecuentes para el cliente

Primeros pasos con Uplastech

¿Tiene preguntas? Tenemos respuestas.

Estamos especializados en extrusión, conformado al vacío, moldeo por soplado y fabricación de moldes de precisión, y ofrecemos soluciones personalizadas para satisfacer sus diversas necesidades de fabricación.

Trabajamos con diversos sectores, como automoción, electrónica, bienes de consumo y envasado, centrándonos en asociaciones B2B y ofreciendo soluciones de extrusión, termoformado, moldeo por soplado y fabricación de moldes de precisión.

Sí, adaptamos nuestras soluciones a sus necesidades específicas.

Póngase en contacto

No dude en enviarnos un correo electrónico o rellenar el siguiente formulario para obtener un presupuesto.

Correo electrónico: uplastech@gmail.com